Przymiarki do granitu

-

ursus_arctos

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 145

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

-

diodas1

- Lider FORUM (min. 2000)

- Posty w temacie: 17

- Posty: 2788

- Rejestracja: 15 sty 2006, 18:34

- Lokalizacja: Wrocław

Jest duże prawdopodobieństwo że to właśnie podpory powodują kłopoty. Wałki raczej powinny być proste. W wątku https://www.cnc.info.pl/topics60/nowy-p ... 71,320.htm napisałem 2013-09-21, 01:56 swoje widzimsię na temat montażu wałków podpartych. Myślę że akurat Tobie po dotychczasowych eksperymentach z żywicami ten prosty pomysł może przypaść do gustu

-

ursus_arctos

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 145

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

No nic, na osi X temat poczeka (albo nawet go kompletnie oleję i dam korekty programowe  ).

).

Tymczasem po znajomości mam zrobione frezowane bazy pod prowadnice zetki - jest też baza boczna, więc przynajmniej tutaj nie powinno być problemu. Uchwyt wrzeciona w tej chwili leży na moim drewniaku - obróbka trwa (teraz jest przerwa, ale w ogólności trwa). Otwór na razie zrobiłem 42.7 - na docelowe 43 chcę rozwiercić rozwiertakiem lub - lepiej - wytoczyć. W uchwycie zastosowałem nietypowe rozwiązanie - nie będzie on montowany do płyty Z od przodu tylko od dołu. Dzięki temu wrzeciono znajdzie się 23mm niżej, co skompensuje przesunięcie łożysk Z do góry (w krzyżaku).

Tymczasem po znajomości mam zrobione frezowane bazy pod prowadnice zetki - jest też baza boczna, więc przynajmniej tutaj nie powinno być problemu. Uchwyt wrzeciona w tej chwili leży na moim drewniaku - obróbka trwa (teraz jest przerwa, ale w ogólności trwa). Otwór na razie zrobiłem 42.7 - na docelowe 43 chcę rozwiercić rozwiertakiem lub - lepiej - wytoczyć. W uchwycie zastosowałem nietypowe rozwiązanie - nie będzie on montowany do płyty Z od przodu tylko od dołu. Dzięki temu wrzeciono znajdzie się 23mm niżej, co skompensuje przesunięcie łożysk Z do góry (w krzyżaku).

-

ursus_arctos

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 145

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

-

noel20

- ELITA FORUM (min. 1000)

- Posty w temacie: 20

- Posty: 1395

- Rejestracja: 02 lip 2010, 07:15

- Lokalizacja: Białystok

Ja jak miałem ten temat to odwaliłem faktycznie partyzantkę. Blacha w imadło, wiertarka w dłoń i jazda. Nie powiem, żeby wyszło równo. Ale kupy się trzyma.ursus_arctos pisze:teraz głowię się, jak wywiercić otwory na sztorc w płycie Z - będzie jakaś partyzantka

A może jakiś prosty uchwyt do wiertarki kup w markecie i tylko do przerobić, żeby trzymał kąt z tą płytą?

Betonowo-aluminiowy ploterek

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

-

ursus_arctos

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 145

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

Zrobiłem, wyszło full-pro

Metoda: w uchwycie były wyfrezowane otwory równo 8mm. Uchwyt przykleiłem superglue do płyty i nawierciłem sobie ósemką kawałek, żeby zrobił się stożek prowadzący. Potem z ręki wywierciłem otwór szóstką, następnie siódemką. Kąt utrzymywałem obserwując szczelinę między wiertłem, a otworem w uchwycie. Potem gwintowanie gwintownikiem trójstopniowym. Wyszło bardzo dobrze - jak w otwory wkręcę długie śruby, to mogę spokojnie uchwyt po nich przesuwać (chociaż ma otwory na zero).

Swoją drogą, to dobre aluminium mam - zupełnie się nie maże - wręcz się kruszy, co przy wierceniu przeszkadza, bo nie tworzy się długi wiór, który by wychodził z otworu, tylko trzeba co pewien czas wysypywać wióry....

Metoda: w uchwycie były wyfrezowane otwory równo 8mm. Uchwyt przykleiłem superglue do płyty i nawierciłem sobie ósemką kawałek, żeby zrobił się stożek prowadzący. Potem z ręki wywierciłem otwór szóstką, następnie siódemką. Kąt utrzymywałem obserwując szczelinę między wiertłem, a otworem w uchwycie. Potem gwintowanie gwintownikiem trójstopniowym. Wyszło bardzo dobrze - jak w otwory wkręcę długie śruby, to mogę spokojnie uchwyt po nich przesuwać (chociaż ma otwory na zero).

Swoją drogą, to dobre aluminium mam - zupełnie się nie maże - wręcz się kruszy, co przy wierceniu przeszkadza, bo nie tworzy się długi wiór, który by wychodził z otworu, tylko trzeba co pewien czas wysypywać wióry....

-

ursus_arctos

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 145

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

Temat nie umarł. Po prostu prace idą wolno, bo czasu mało (dzieci, zmiana pracy).

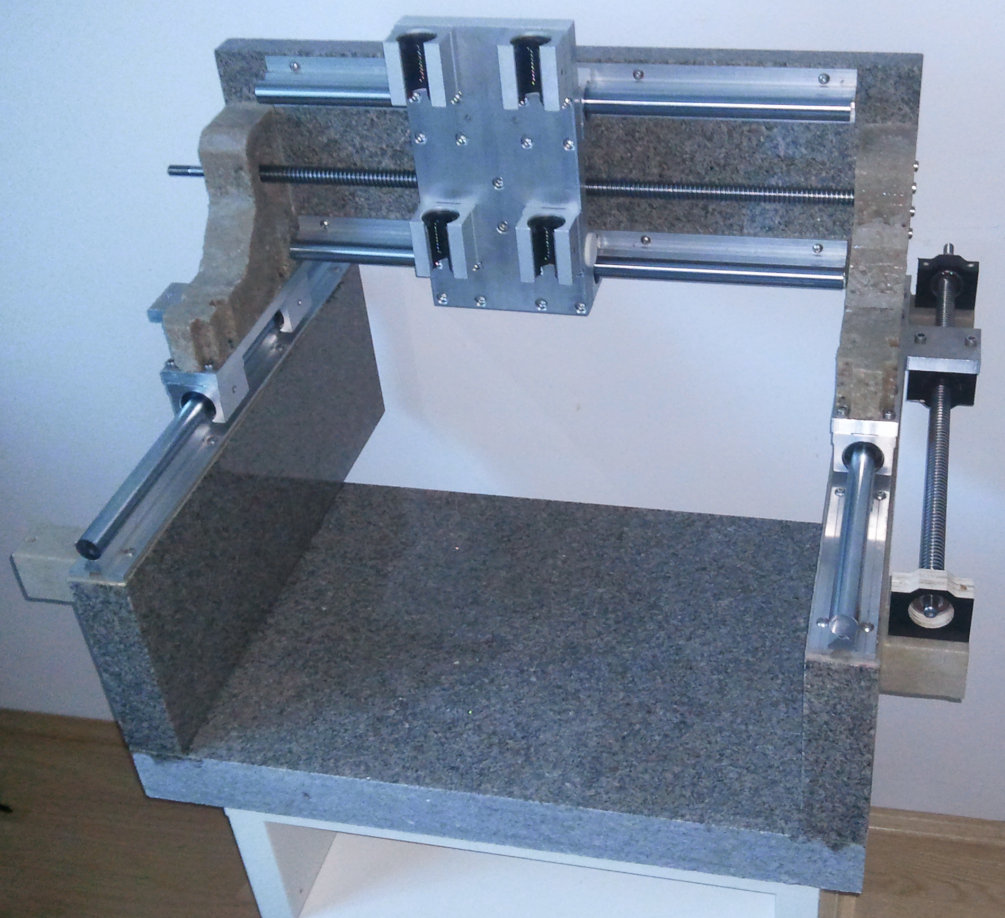

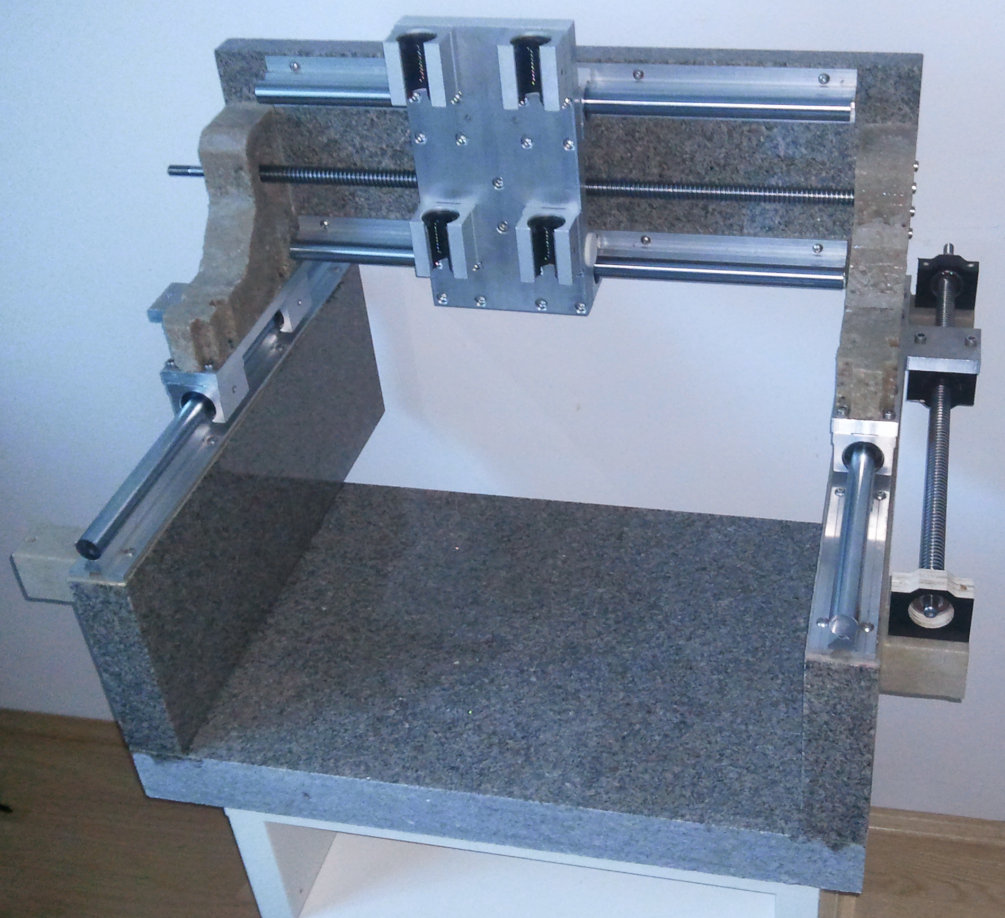

Brama na razie z 1-stronnym napędem (na razie są tam tymczasowe drewniane bloki łożyskujące - właściwe maszyna sama sobie wytnie):

Uchwyt silnika i blok łożyskujący (też raczej tymczasowy) silnika osi Z:

Do uruchomienia pozostały:

- roztoczenie montażu wrzeciona (cały czas nie zrobione)

- montaż silników X i Y

- przetoczenie kół pasowych

- stół

- zabudowa (poliwęglan albo polistyren)

Do finalnej wersji:

- metalowe bloki łożyskujące i uchwyty nakrętek

- układ chłodzenia

- jakiś lepszy software - w końcu może skrobnę jakiś interpreter g-kodu.

Brama na razie z 1-stronnym napędem (na razie są tam tymczasowe drewniane bloki łożyskujące - właściwe maszyna sama sobie wytnie):

Uchwyt silnika i blok łożyskujący (też raczej tymczasowy) silnika osi Z:

Do uruchomienia pozostały:

- roztoczenie montażu wrzeciona (cały czas nie zrobione)

- montaż silników X i Y

- przetoczenie kół pasowych

- stół

- zabudowa (poliwęglan albo polistyren)

Do finalnej wersji:

- metalowe bloki łożyskujące i uchwyty nakrętek

- układ chłodzenia

- jakiś lepszy software - w końcu może skrobnę jakiś interpreter g-kodu.

-

ursus_arctos

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 145

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin