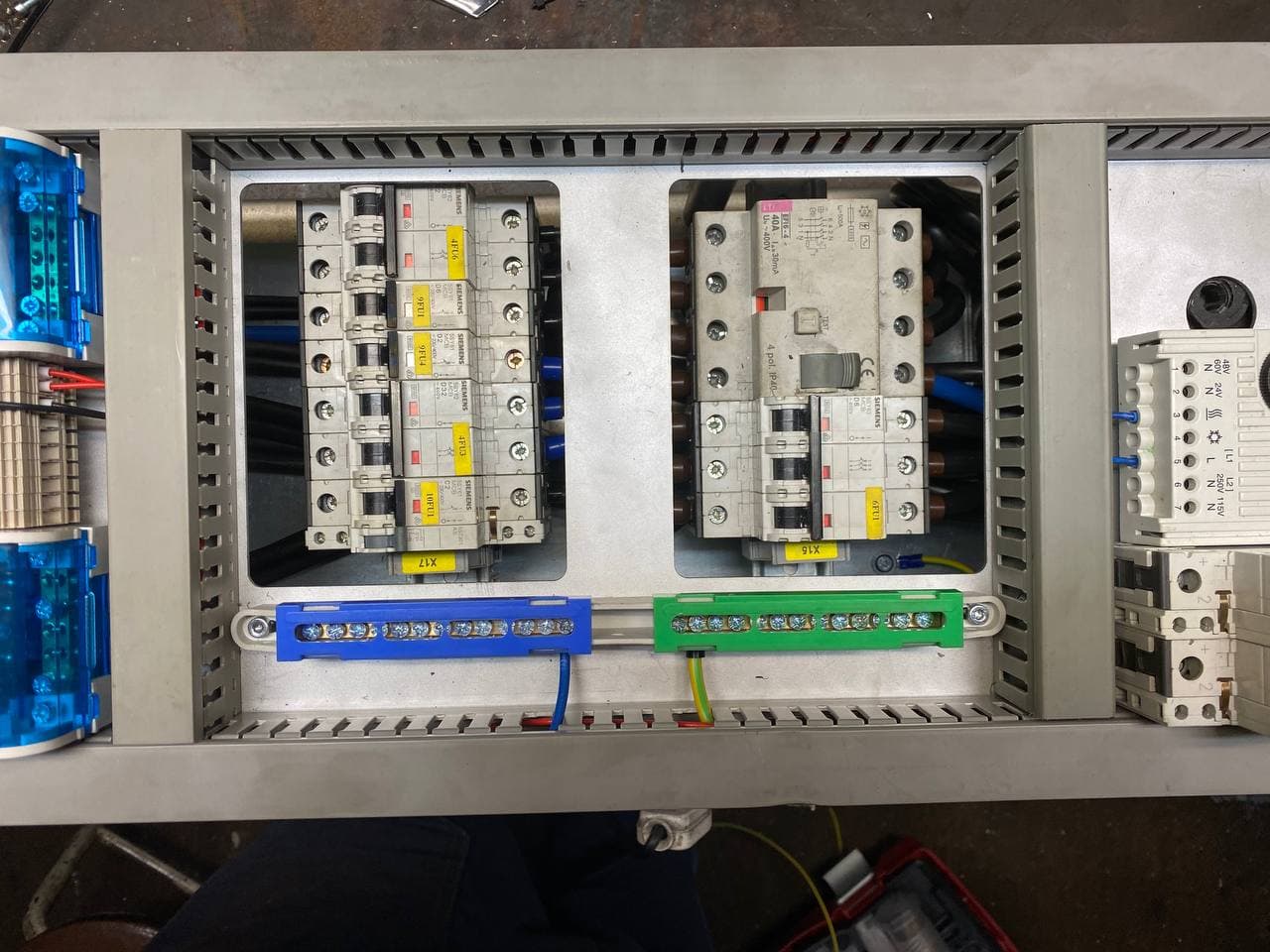

Więc po kolei żeby było chronologicznie. Na początku został wykonany przeszczep na nowe wrzeciono. Wymagało to dołożenie szafy sterowniczej i paru innych zmian. Przeniosłem cały główny wyłącznik zasilania i główne bezpieczniki. W tym miejscu jest lepszy dostęp. Poza tym udało się to podzielić bardziej intuicyjnie oraz znacznie skrócić prowadzenie grubych przewodów.

Początkowo był zamontowany falownik ABB. Z tym że przy próbach z SZGH okazało się, że nie uda mi się zrobić na nim pozycjonowania wrzeciona w celu wymiany narzędzia i zaczęła się długa przygoda. Po kontakcie z chińczykami dostałem od nich odpowiedź że ich falowniki które umożliwiają takie pozycjonowanie i są kompatybilne z ich systemem, współpracują tylko i wyłącznie z ich silnikami. Podejrzewam, że się zabezpieczyli bo wiadomo, nie każdy sobie sam coś takiego uruchomi. Ale postanowiłem zaryzykować. Po przebrnięciu przez ich dokumentację wyszło, że parametry ich silnika o podobnej mocy są mocno zbieżne z moim elektrowrzecionem. Ponadto w instrukcji była możliwość ustawienia enkodera sin/cos co bardzo mnie ucieszyło. Zamówiłem falownik do silnika 10kW. Niestety po odebraniu go usłyszałem jakieś luźne elementy w środku. Okazało się, że rezystory w środku się odkręciły od radiatora a winny był zerwany gwint. Rozlutowałem wszystko, zrobiłem obok nowe otwory i gwinty, nowe pasty i poskładany. Na informację że takie coś mi przysłali zostałem trochę olany (tutaj minus dla chińczyków). Wyglądało to tak:

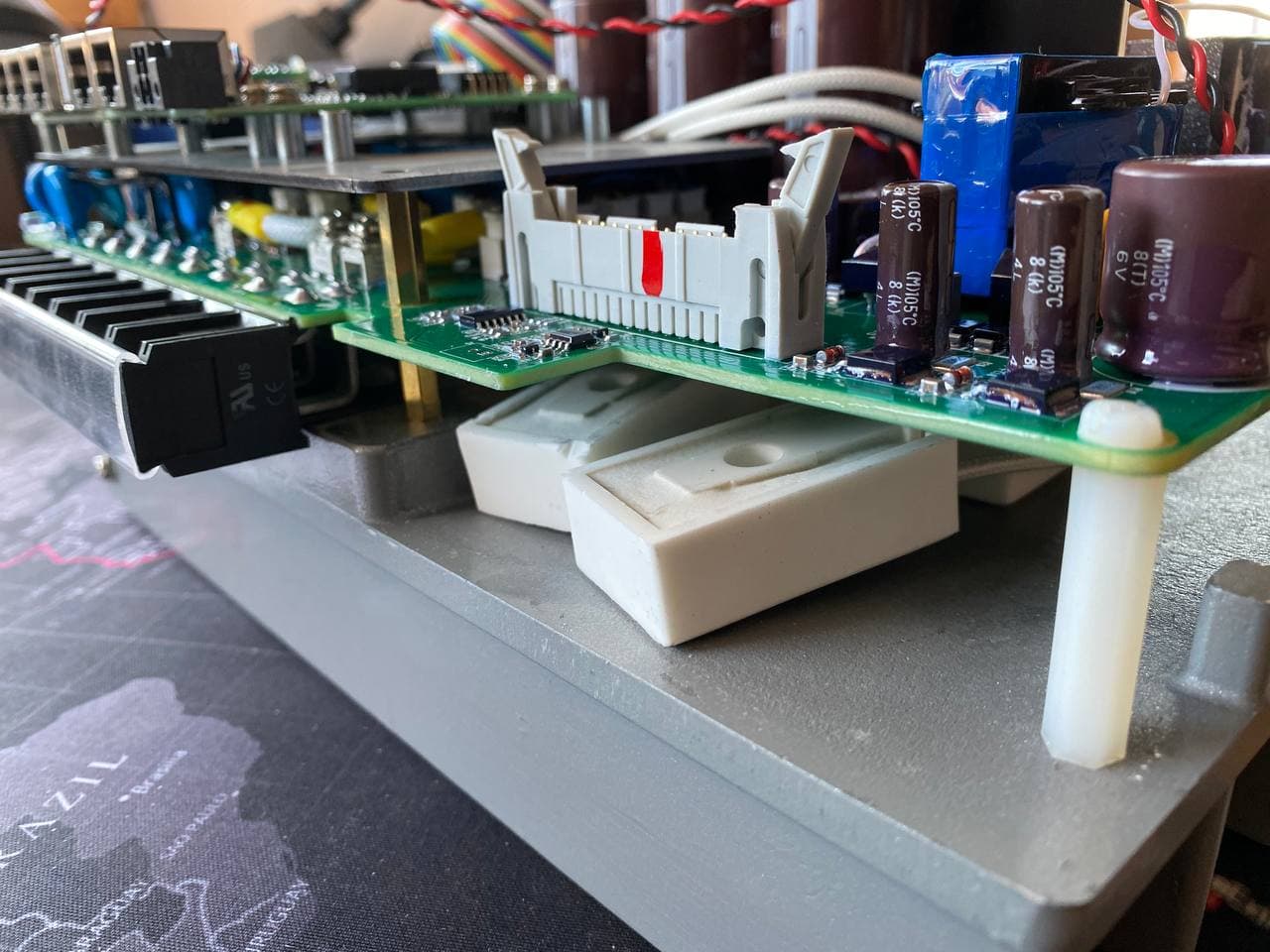

Falownik uruchomiłem i nawet ruszył. Zaczęła się zabawa ze sprzężeniem zwrotnym. Ustawiłem parametr na sin/cos i nic. Odczyt był niestabilny i błędny. Po dłuższej przeprawie okazało się, że ich silniki wyposażone są w resolver. Aby odczytać inny enkoder trzeba w środku wymienić miniaturowy moduł PCB na inny. Ja dostałem błędny mimo zaznaczenia przy kupnie z jakim enkoderem ma pracować falownik. Ale czas naglił więc dosłali mi nowy moduł pod sin/cos. Niestety pod inny moduł nie było wlutowanych złącz w płytce falownika a co gorsza, były to nietypowe złącza. Ale udało się coś urzeźbić i... znowu nic. Moduł nie działał. Mimo licznych rad i prób z ich wsparciem oraz nieprzespanych nocy (różnica czasu) nie udało się go uruchomić. Nie wiem czy moduł był uszkodzony czy niekompatybilny z moim falownikiem. Lekko mówiąc zdenerwowałem się. Wziąłem oscyloskop w dłoń i zrobiłem reverse engineering tego co tam się na tej płytce dzieje. Szybkie pomiary, spis sygnałów i udało się stworzyć własny moduł. Ostatecznie zastosowałem zewnętrzny konwerter Motrona z sin/cos 1vpp do standardu RS422 a falownik odczytuje sprzężenie zwrotne właśnie w standardzie RS422. Chciałem zrobić moduł z konwersją ale jest w zasadzie tylko jedna firma która ma odpowiednie scalaki do tego icHaus i niestety aby je programować trzeba mieć od nich sprzęt za kolejne kilkaset złotych więc odpuściłem.

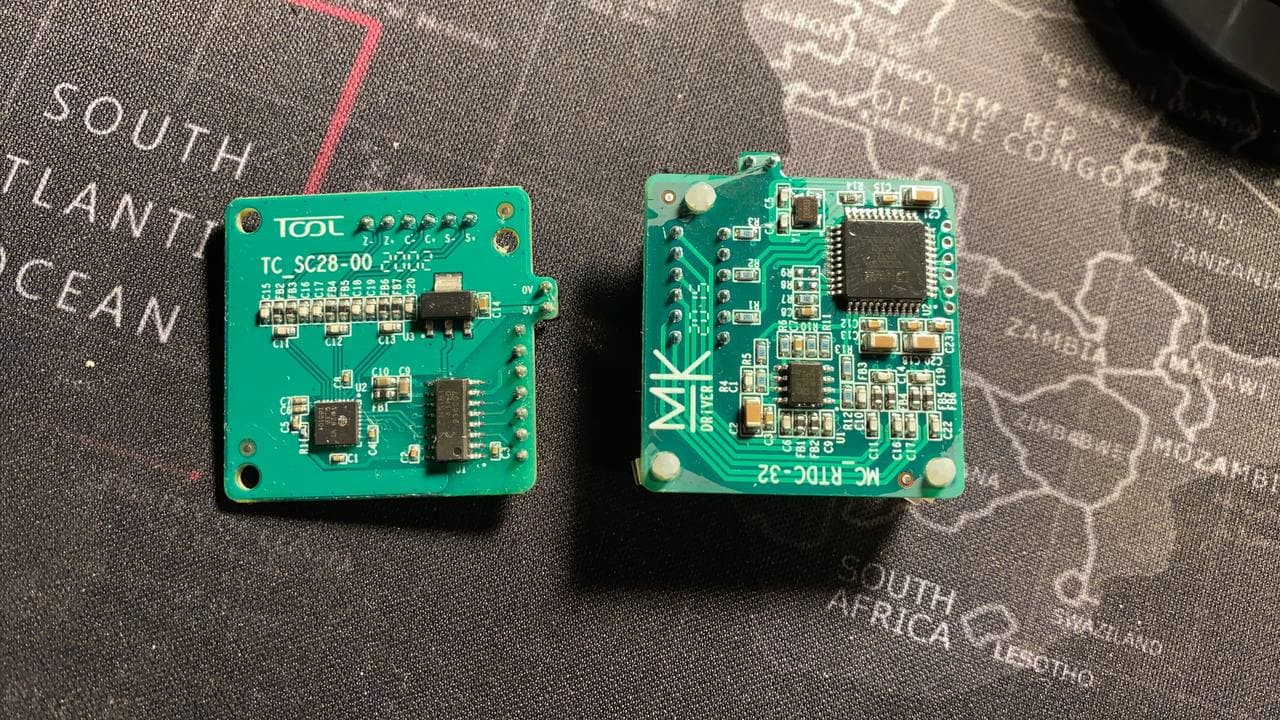

Tutaj ichniejsze moduły (po lewej sin/cos, po prawej do resolvera):

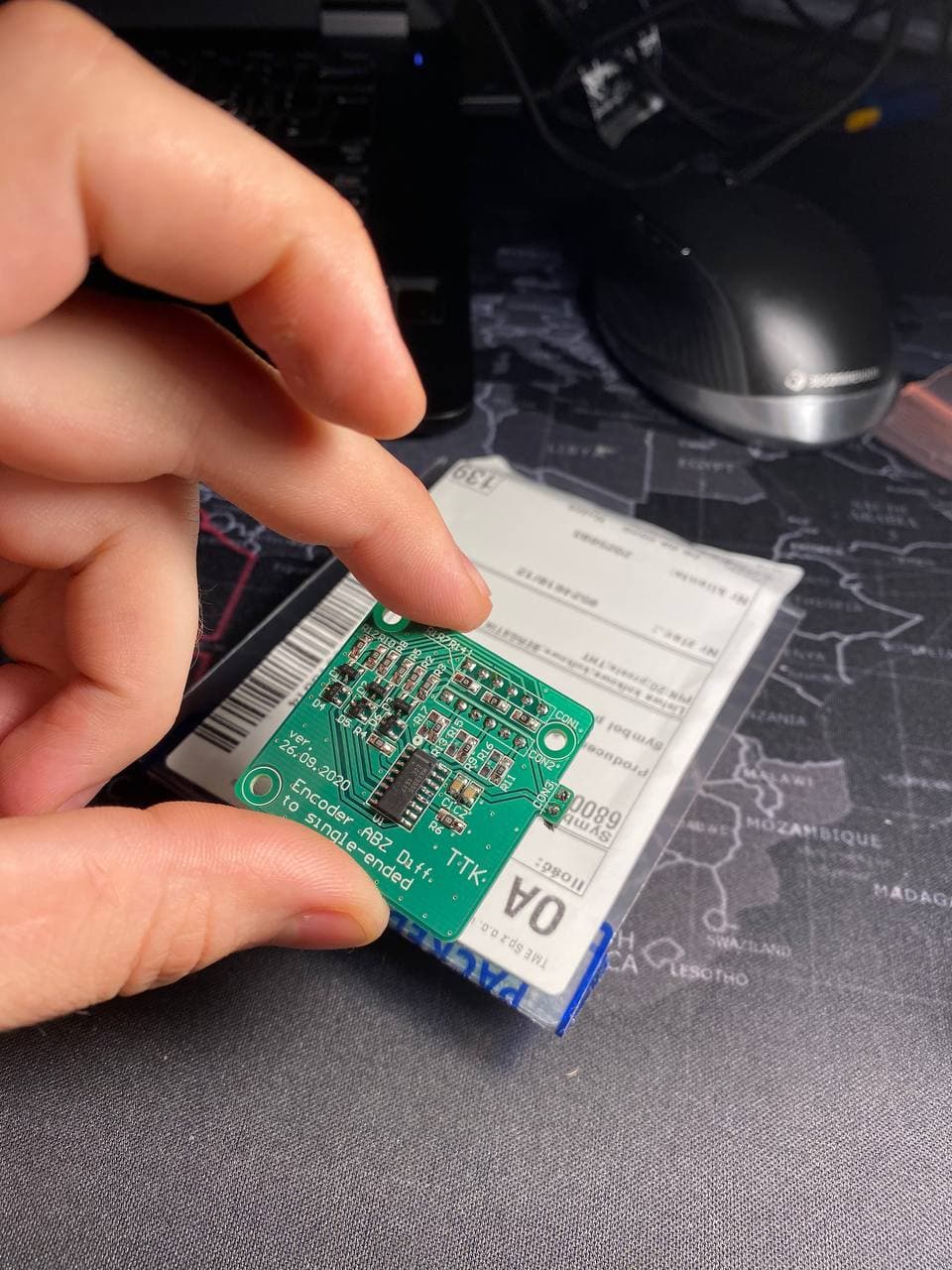

A tutaj płytka z moim wykonaniu:

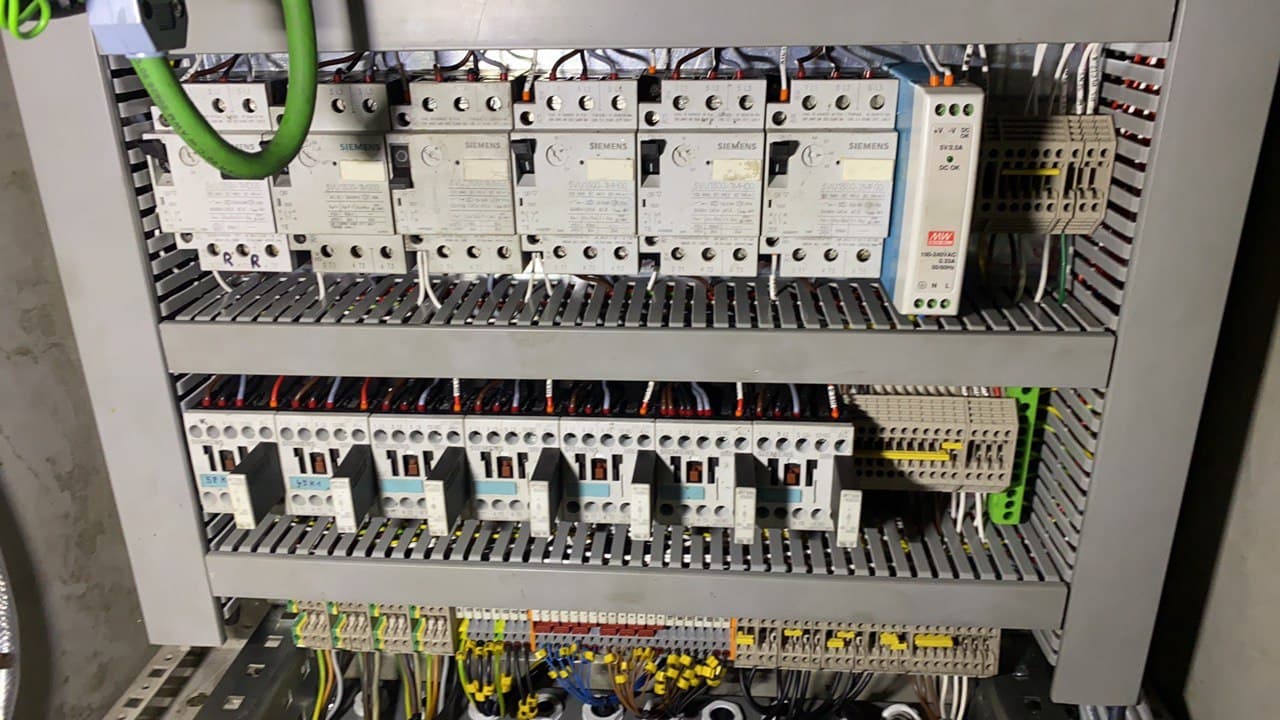

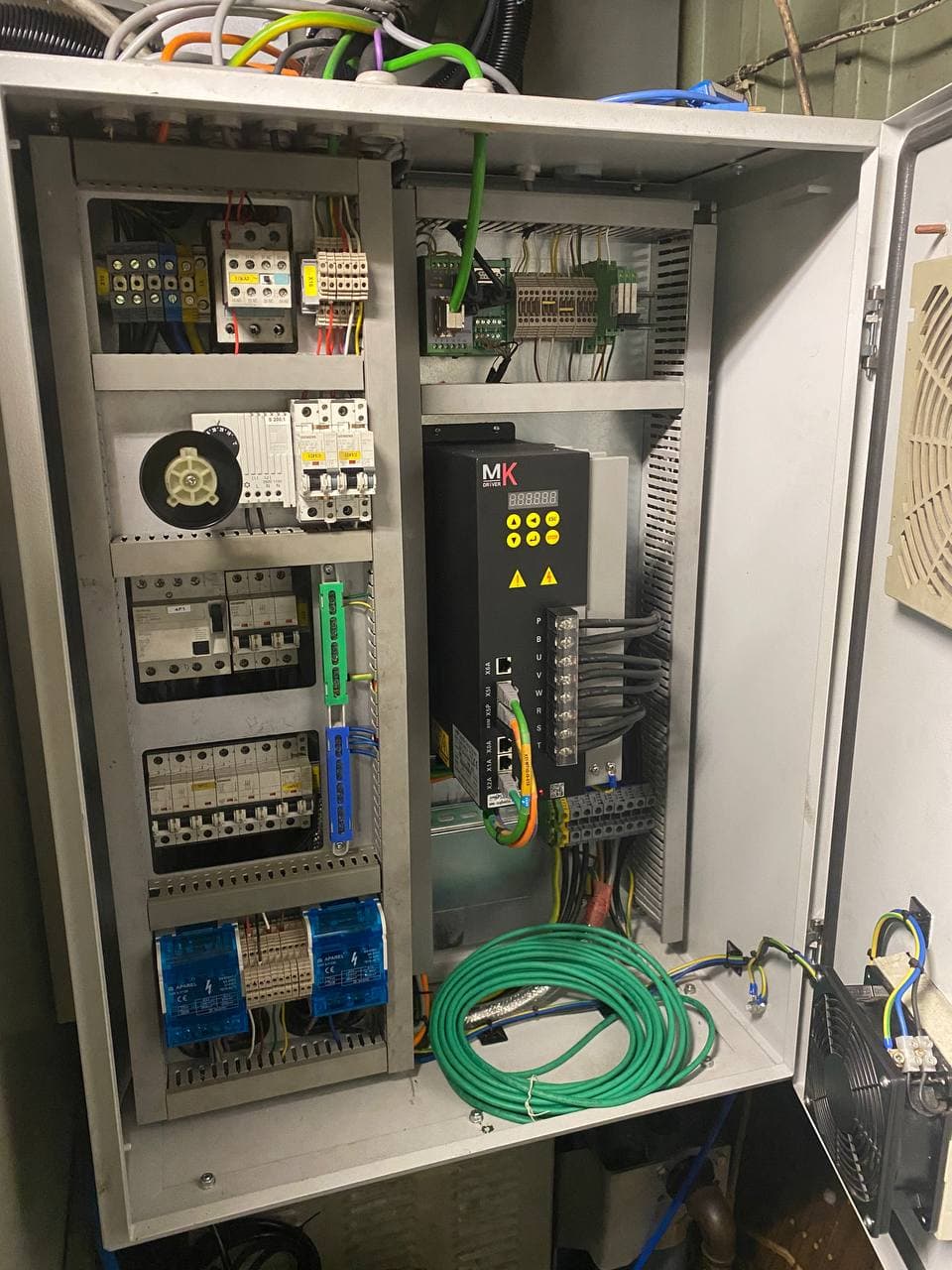

A tak wyglądała skończona szafa z falownikiem wrzeciona:

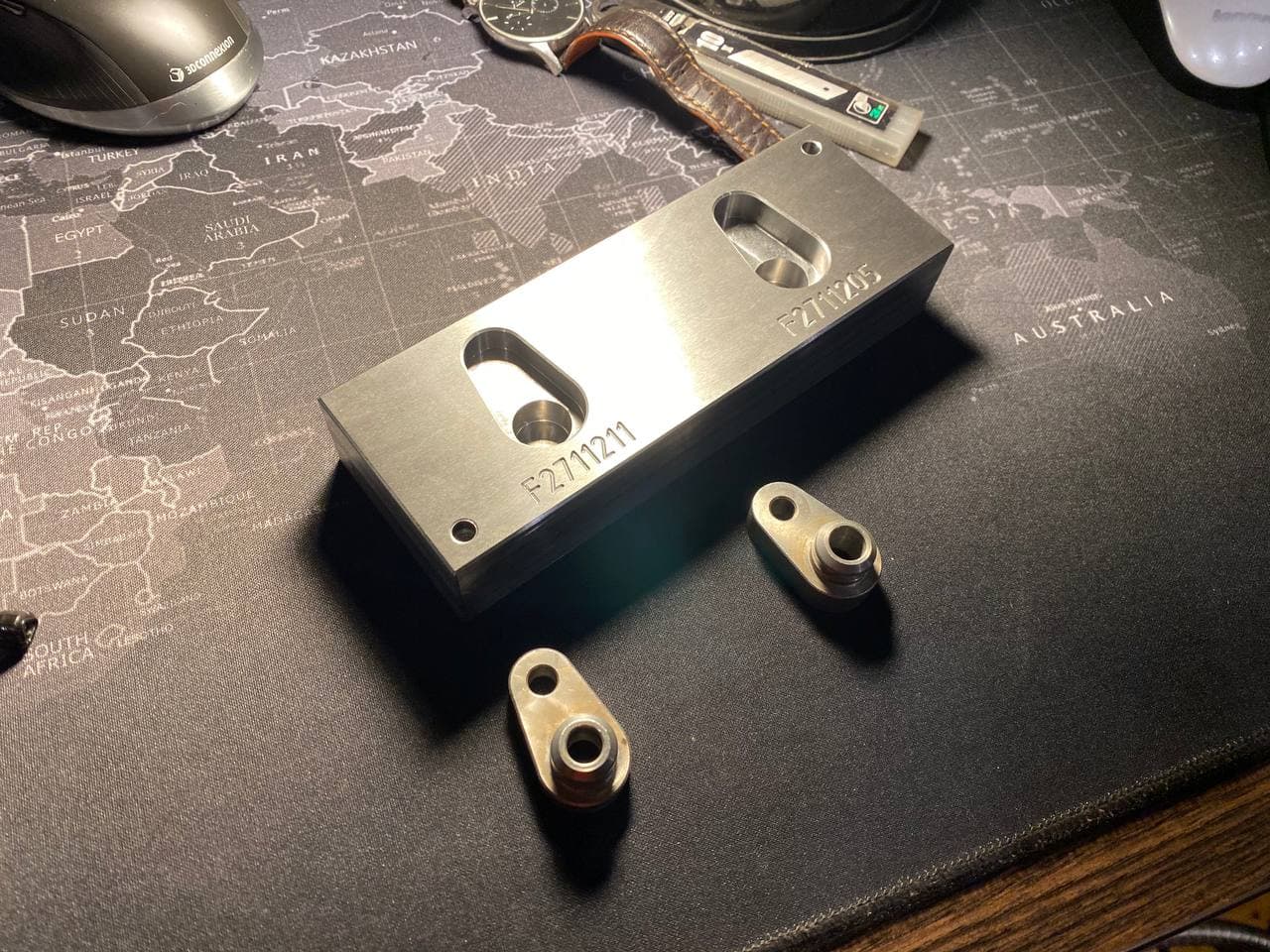

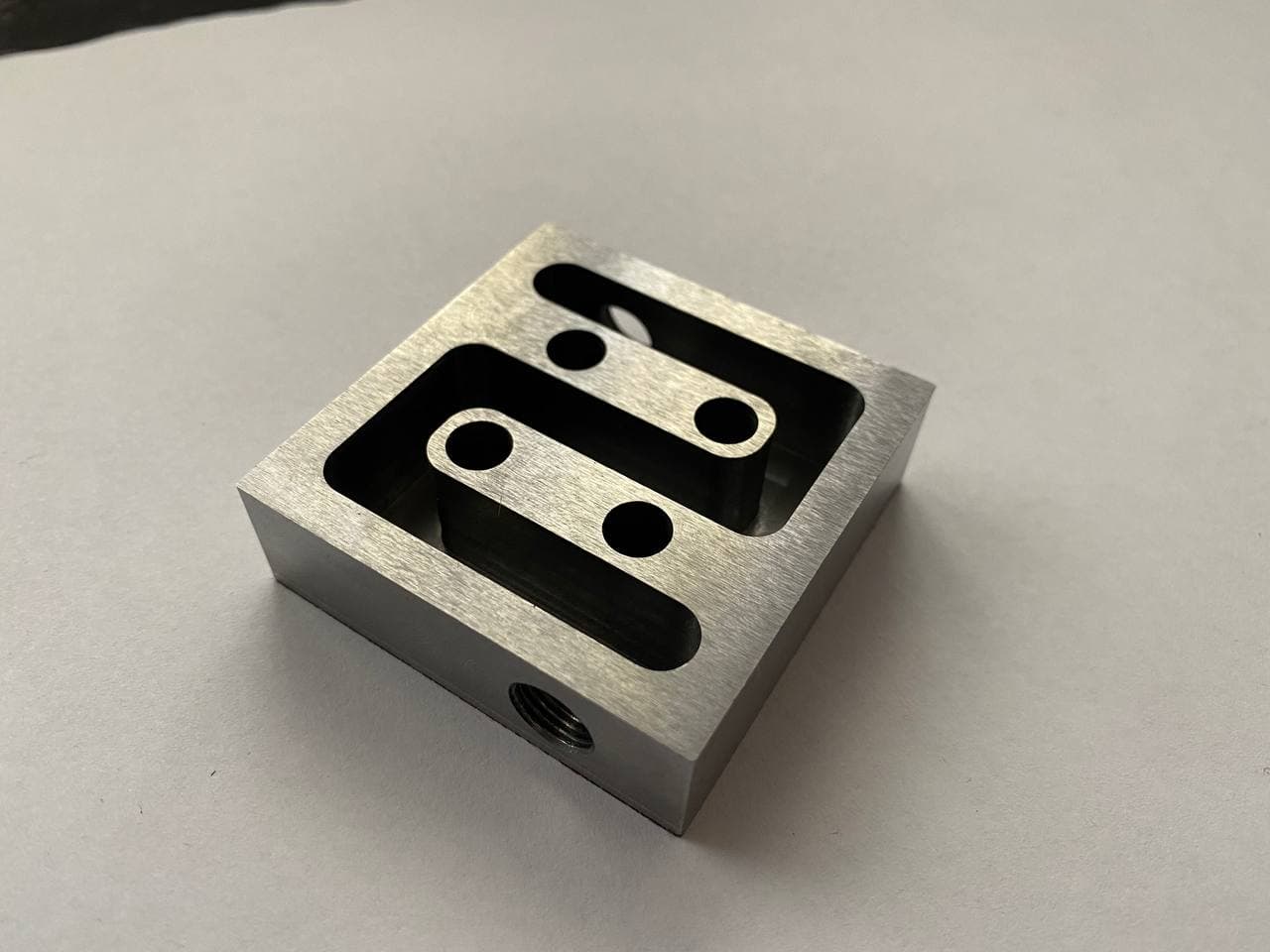

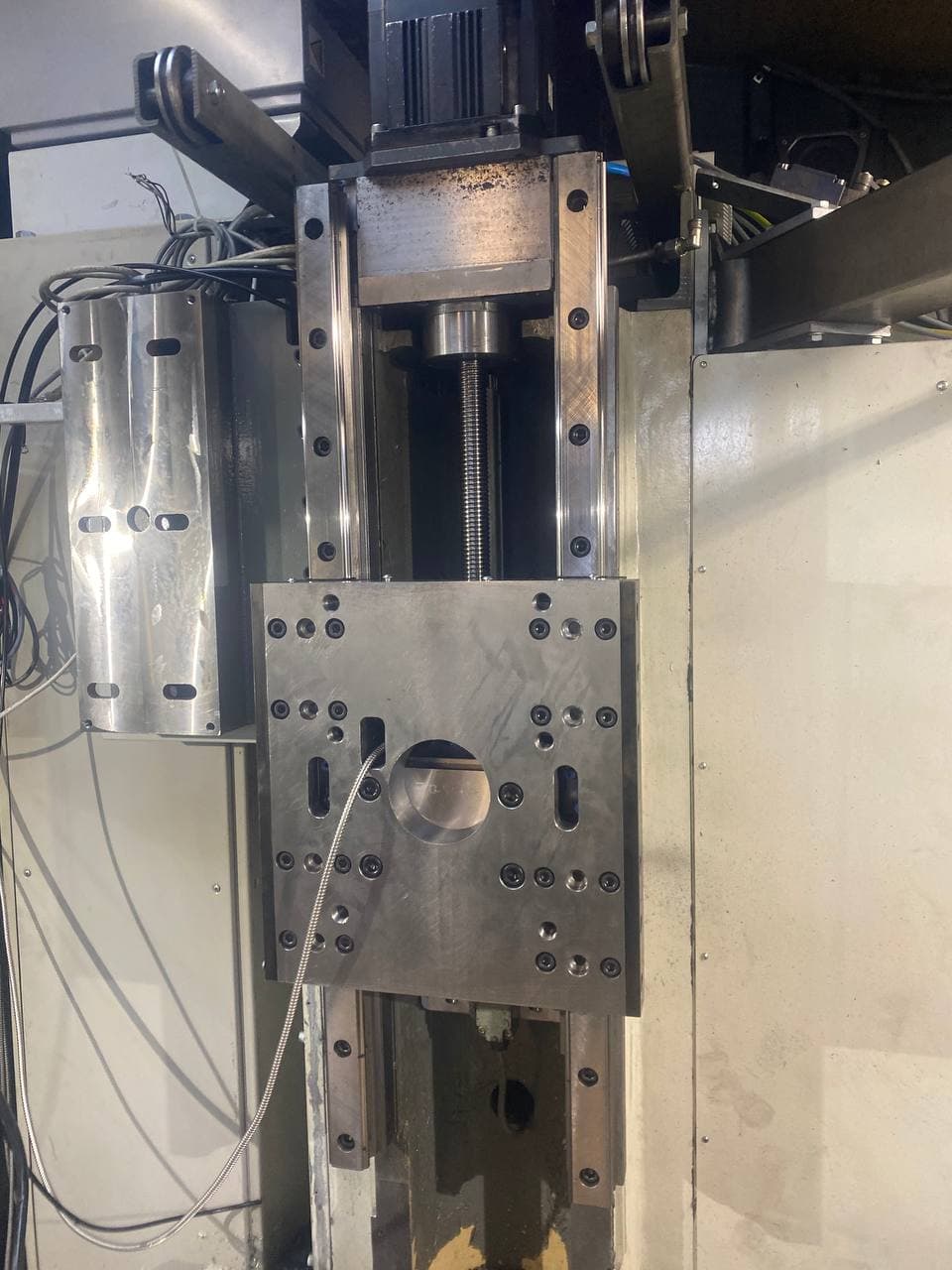

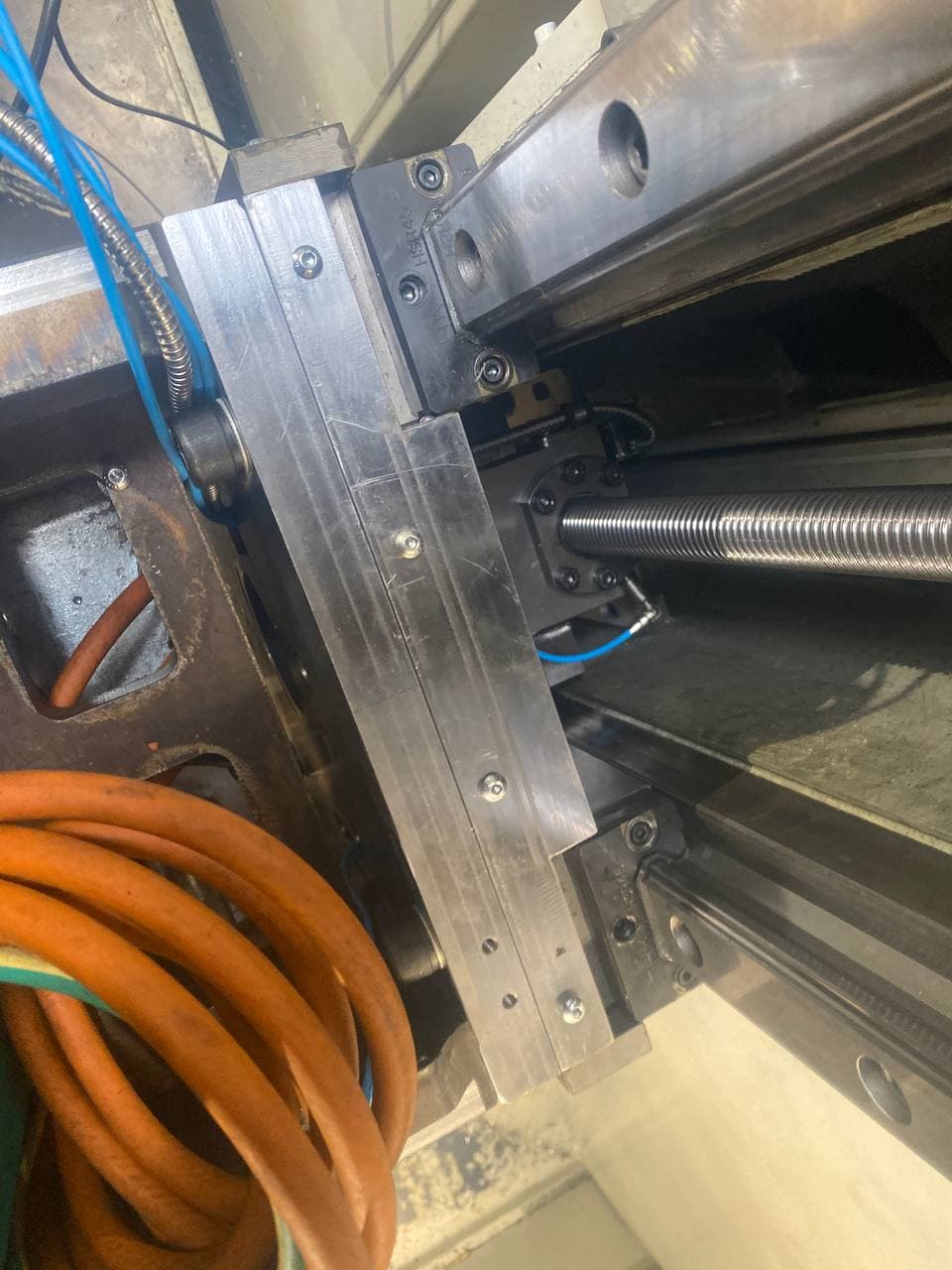

Sam przeszczep wrzeciona udało się zrobić bardzo szybko i bezboleśnie. Od zrzucenia jednego do wrzucenia i uruchomienia drugiego minęło dosłownie 2-3 dni. Przygotowany został wcześniej szablon pod wiercenie otworów pod prowadnice z tulejką hartowaną co znacznie przyspieszyło pracę.

Tutaj jeszcze stare wrzeciono:

Stare vs nowe:

I cała reszta:

Po lewej widać jeszcze wspornik pod magazyn narzędzi który został już przygotowany "przy okazji"

Gdzieś tam z tyłu zamontowany jest liniał pomiarowy 0.001mm

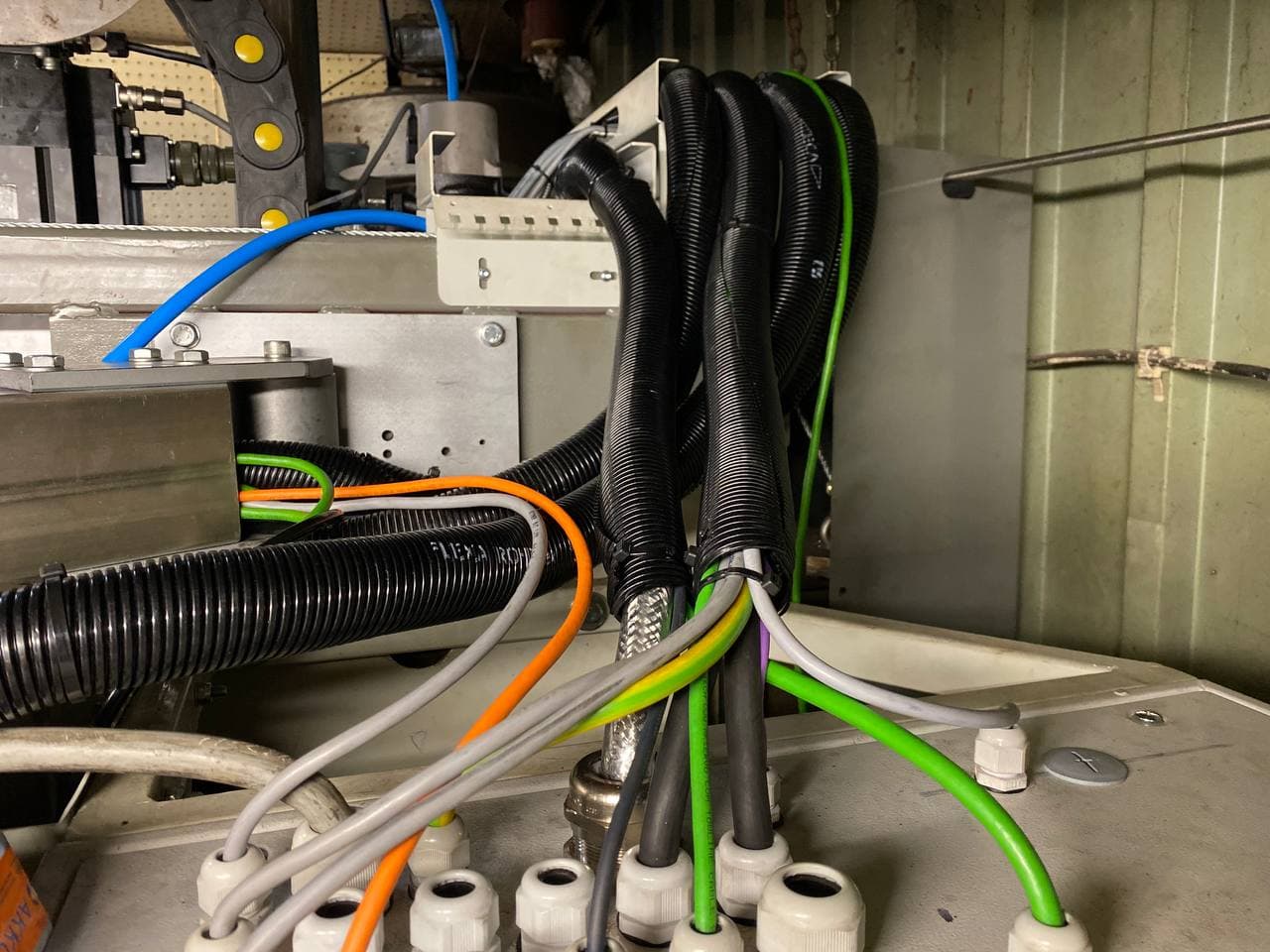

Koryta kablowe i pompa wraz ze zbiornikiem chłodziwa wrzeciona:

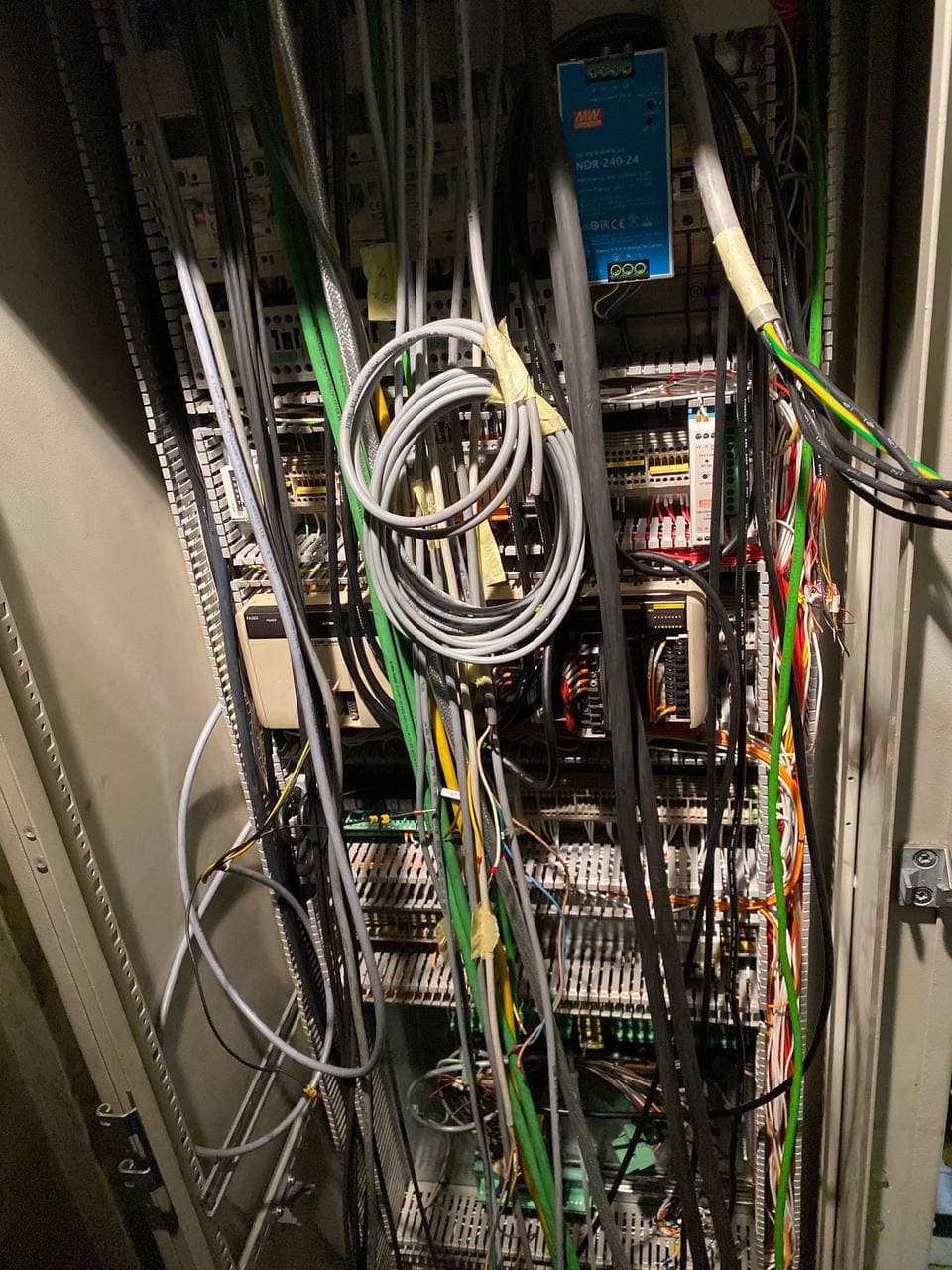

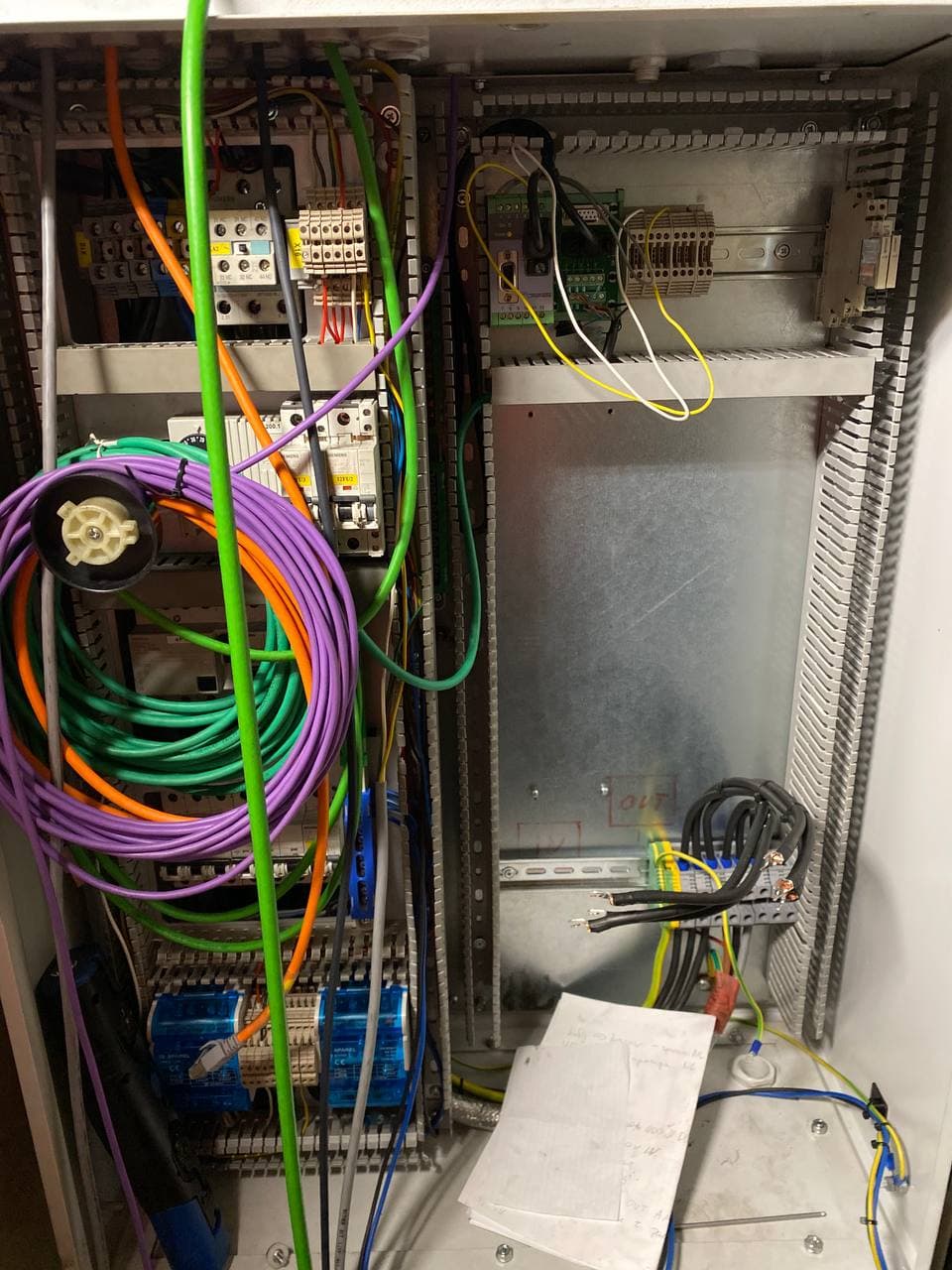

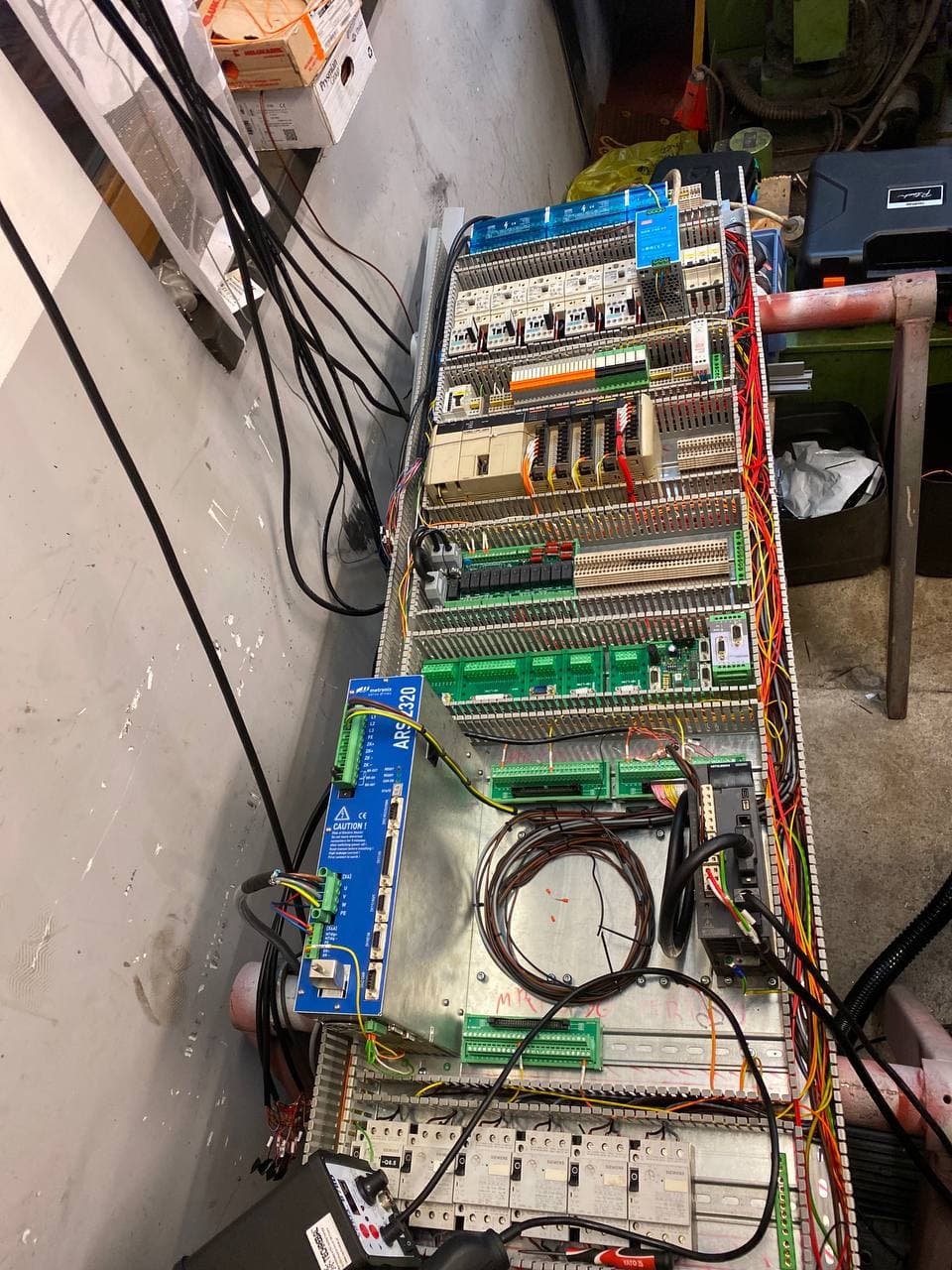

Wrzeciono zostało uruchomione i maszyna po paru dniach odzyskała sprawność. Ja w tym czasie mogłem zacząć tworzyć na stole nowe sterowanie. Wykonana została bliźniacza płyta montażowa do szafy sterowniczej. Dzięki temu mogłem sobie wszystko składać nie unieruchamiając maszyny i testować to na stole. Miejsca było dość mało i trochę trzeba było się nagimnastykować żeby to wszystko pomieścić.

Jako że nie miałem ochoty się z niektórymi rzeczami męczyć w SZGH a i wejść/wyjść widać było że braknie, zdecydowałem się na zewnętrzny PLC. Za całe 300zł udało mi się dorwać komplet jak na zdjęciach. Ma karty z wejściami NPN, PNP oraz wyjściami przekaźnikowymi i wyjściami NPN i PNP. Dzięki temu wszystko mogę łatwo podłączyć/zmodyfikować.

Spędziłem w tej pieczarze z dwa miesiące. Dziś wiem, że był to bardzo dobry wybór. Mogłem na spokojnie bez ciśnienia wszystko przetestować a trochę schodów było. Łącznie z magazynem narzędzi ponieważ chińczycy mieli błąd w dokumentacji. Wsparcie jest, ale oni pracują w godzinach 3:00-4:00 u nas do ok 12:00.

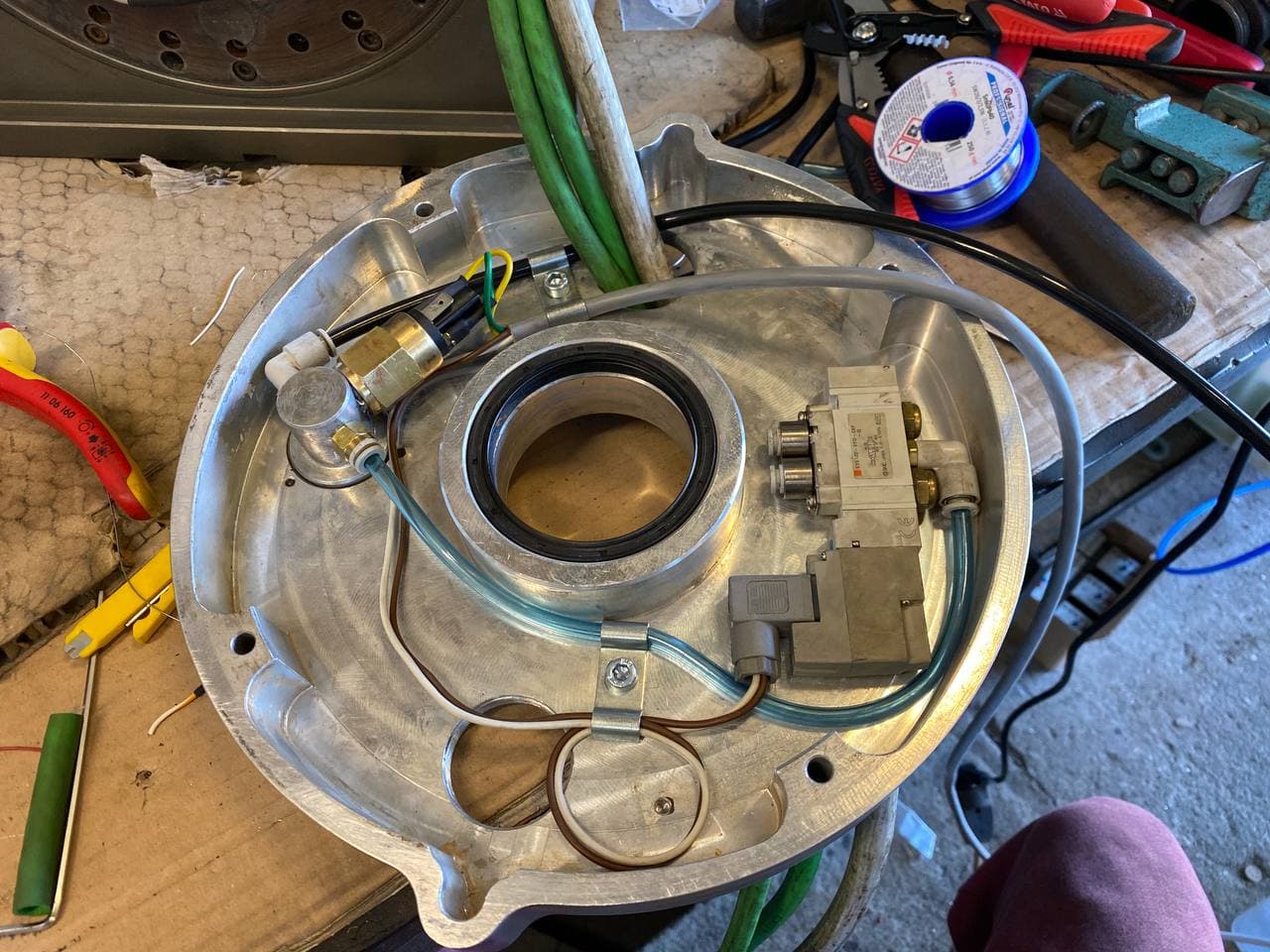

Nim całość powędrowała do maszyny, uruchomiłem jeszcze czwartą oś. Niestety enkoder który w niej był okazało się, że był uszkodzony a cena nowego zaporowa (nawet 20 tysięcy). Jako że servodriver Metronixa ma możliwość obsługi enkodera po Hiperface kupiłem za grosze enkoder Stegman/Sick absolutny. Dzięki temu załatwił on sygnały komutacyjne. Póki co został zamontowany w osi wału. Straciłem przez to przelot ale póki co nie był potrzebny. Zawsze idzie przerobić na pasek. Całość idzie przez złącze Harting. W złączu idzie wszystko łącznie z powietrzem do hamulca pneumatycznego. W szafie są umieszczone dwa przełączniki którymi idzie wyłączyć 4 i 5 oś. Po ich przełączeniu i wypięciu osi sterowanie nie łapie błędu.

Na dziś tyle. Reszta jutro