Razem z bratem zawsze marzyliśmy o maszynie CNC i o tym jakie daje możliwości, jednak byliśmy świadomi jak trudnym wyzwaniem jest zbudowanie takiej konstrukcji. Od zawsze sami budowaliśmy kompresory, piaskarki, spawarkę, więc postanowiliśmy, że z frezarką będzie tak samo.

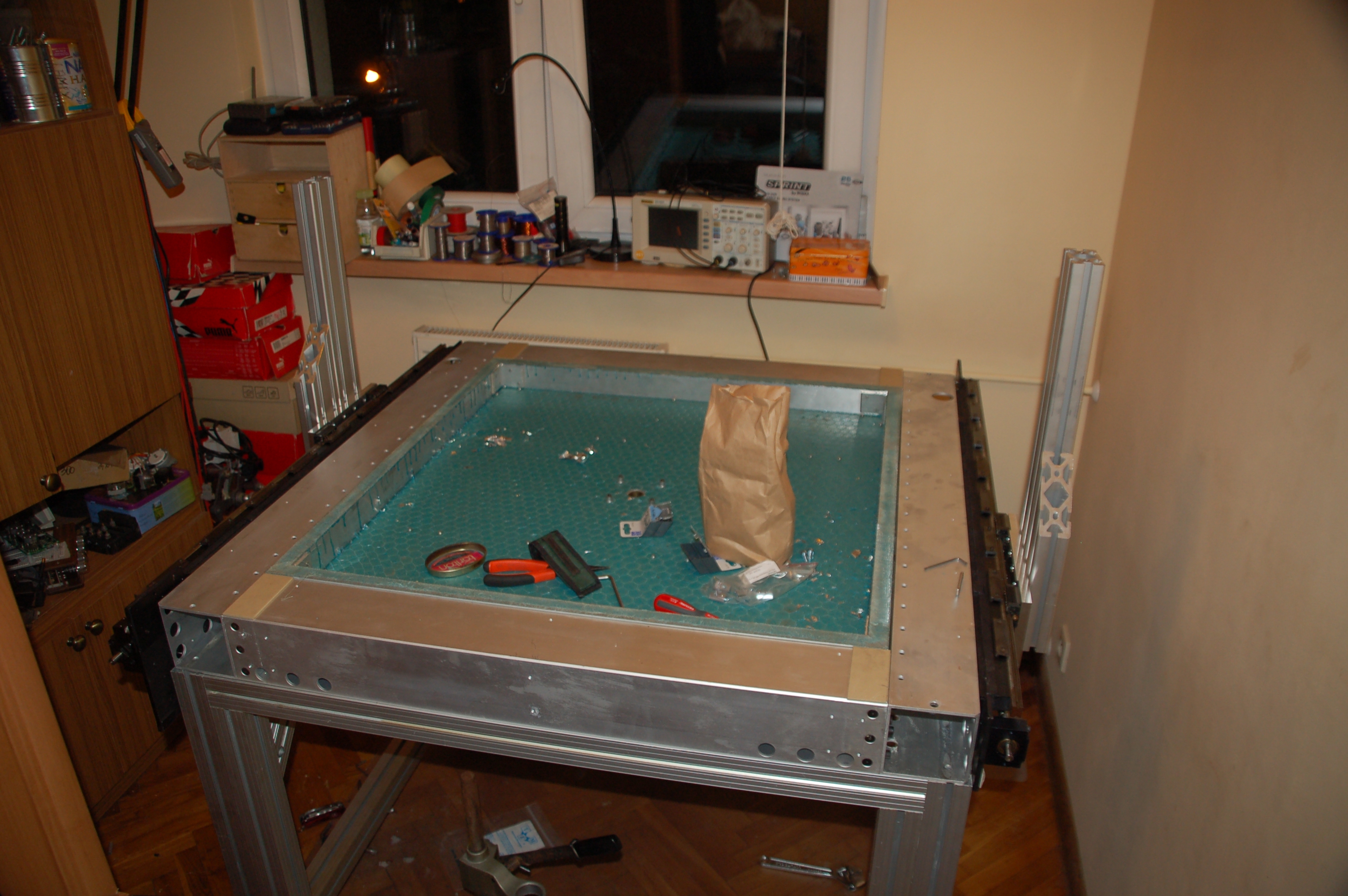

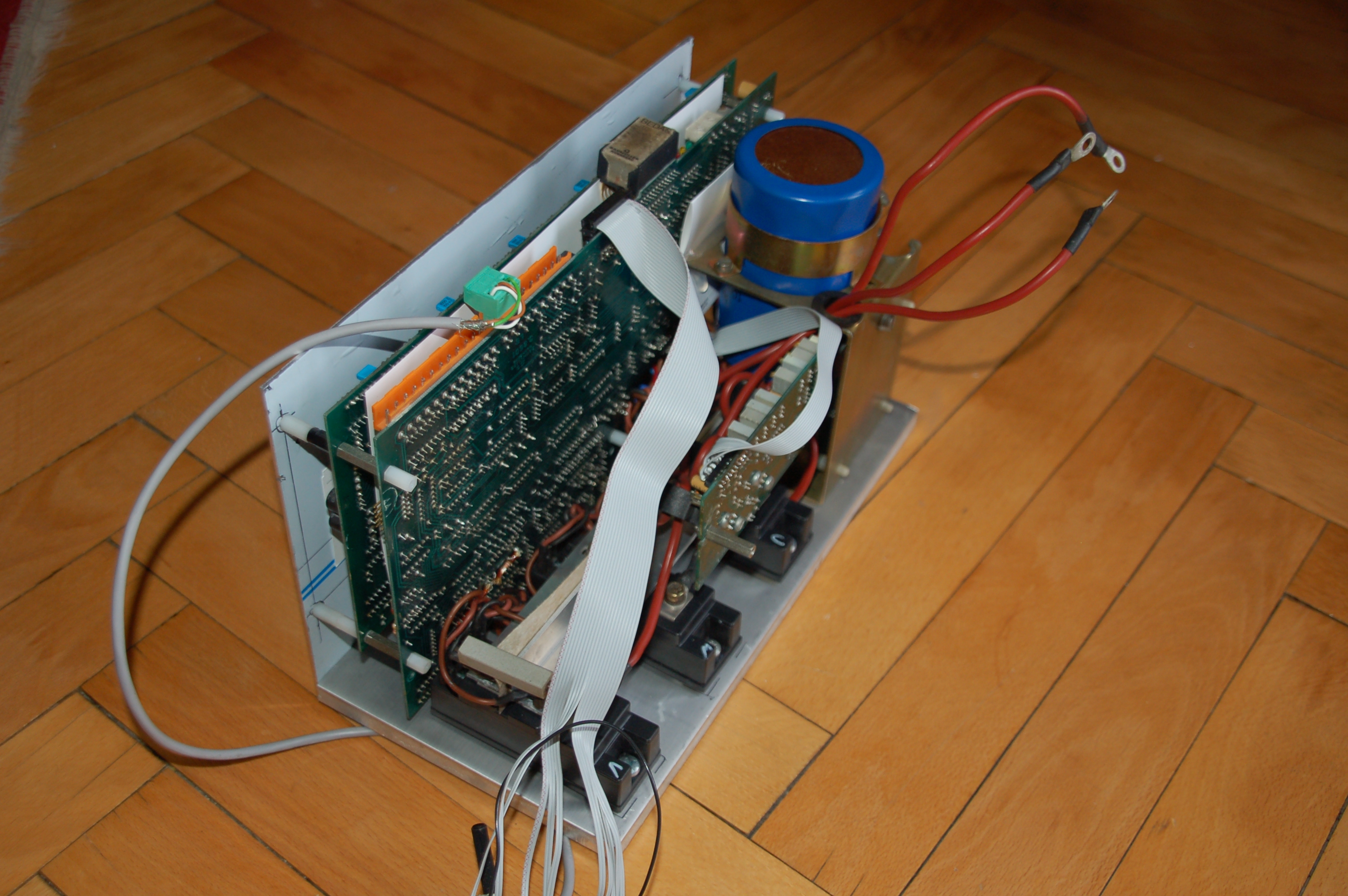

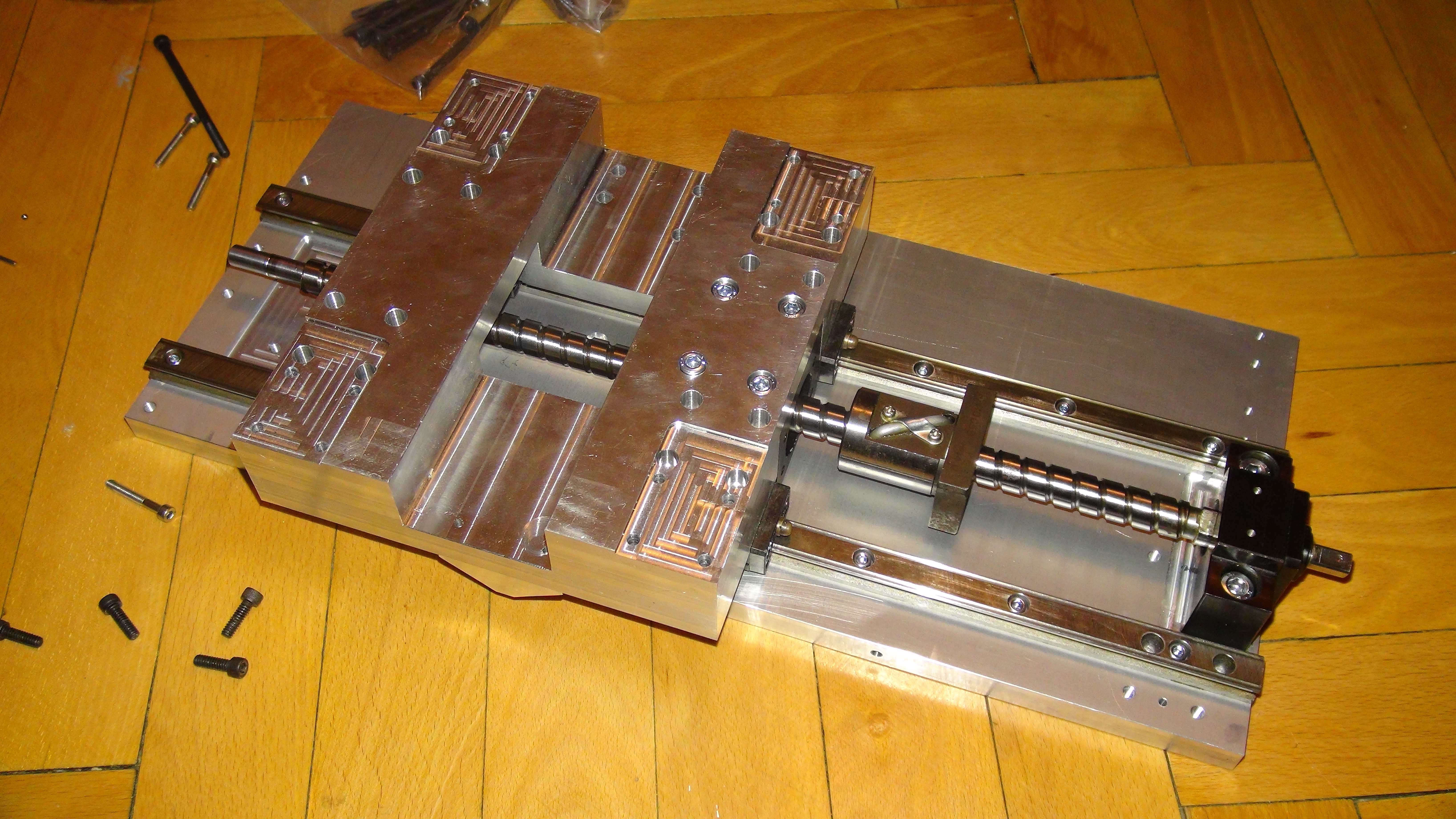

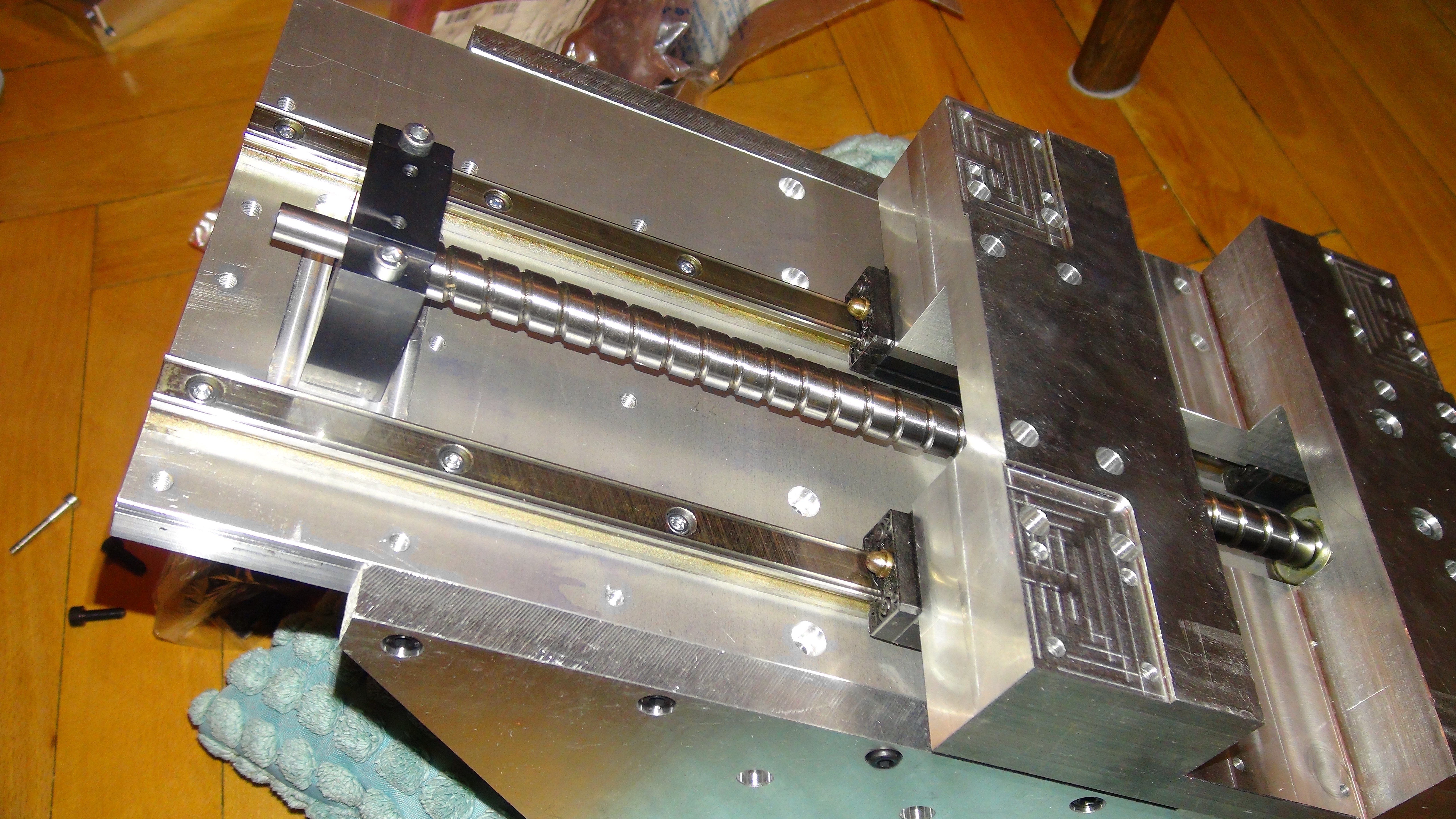

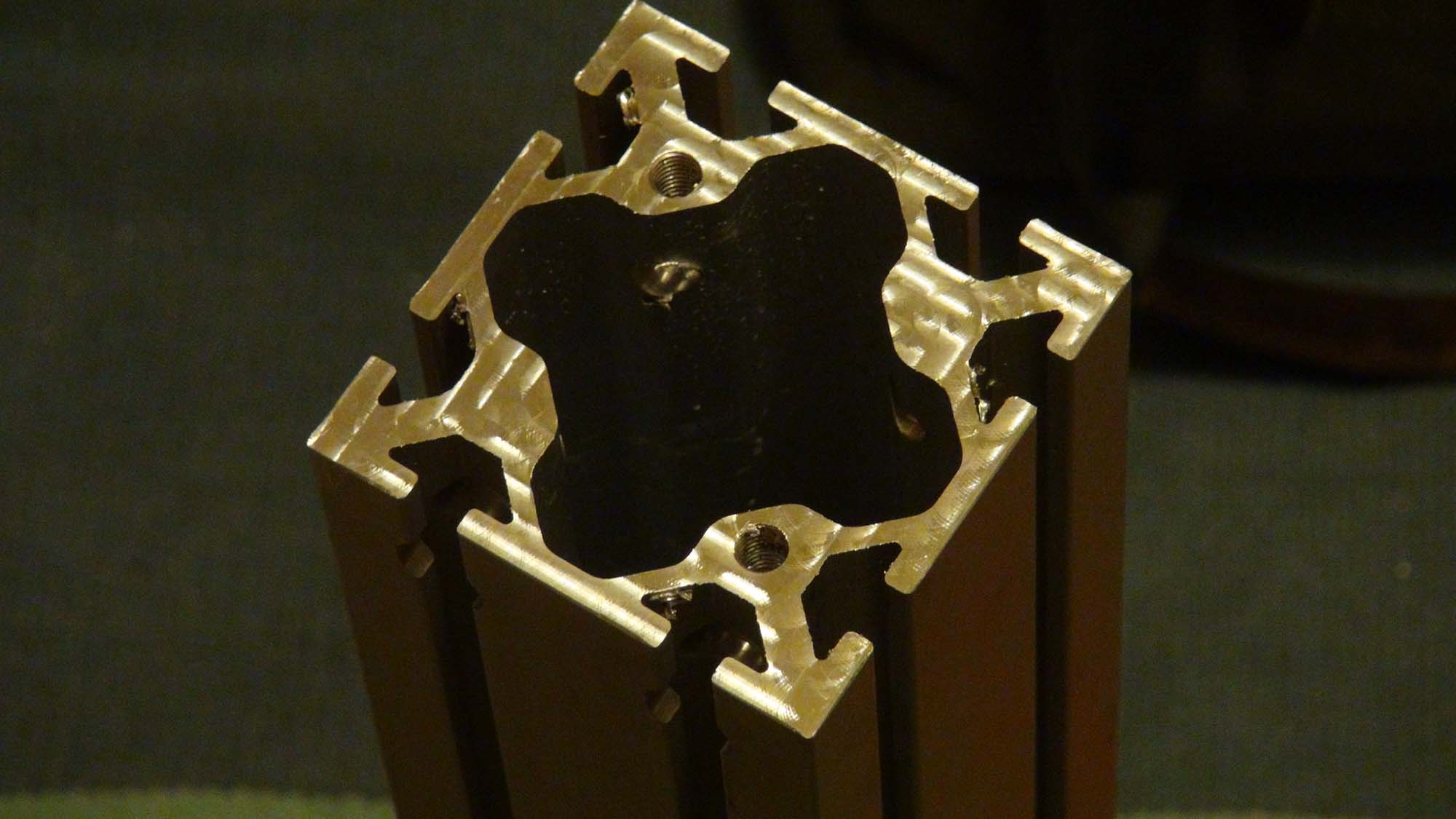

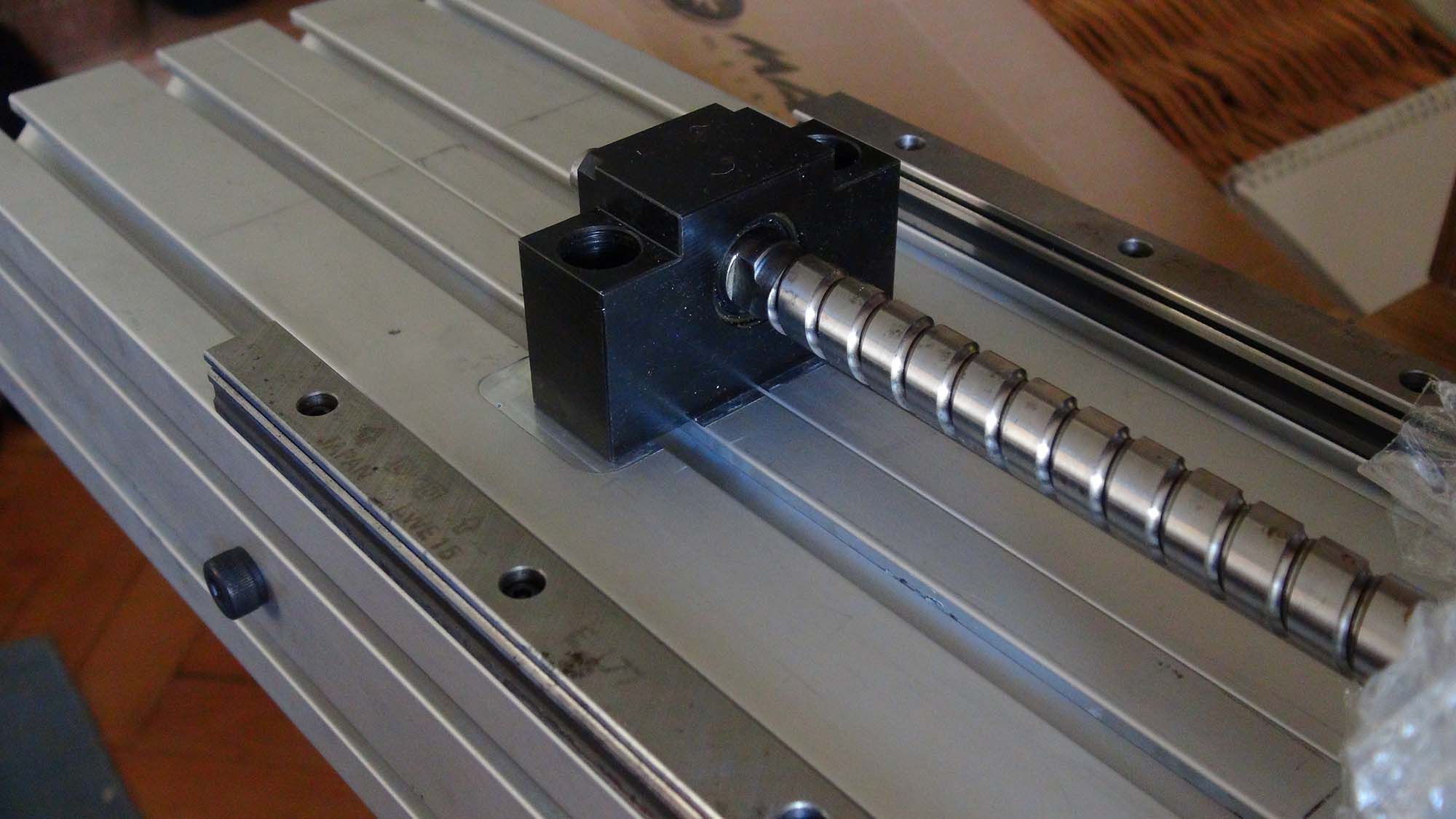

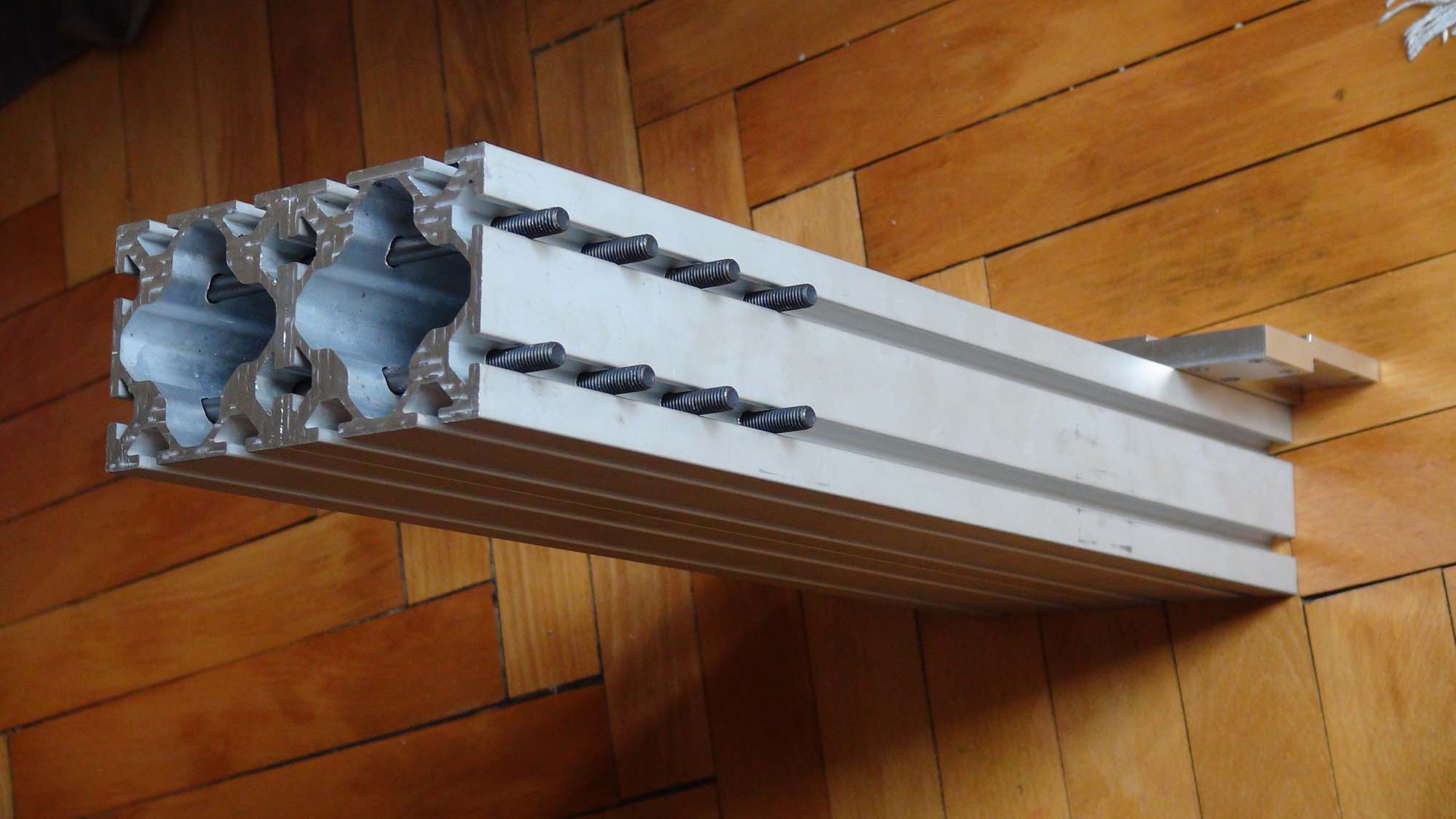

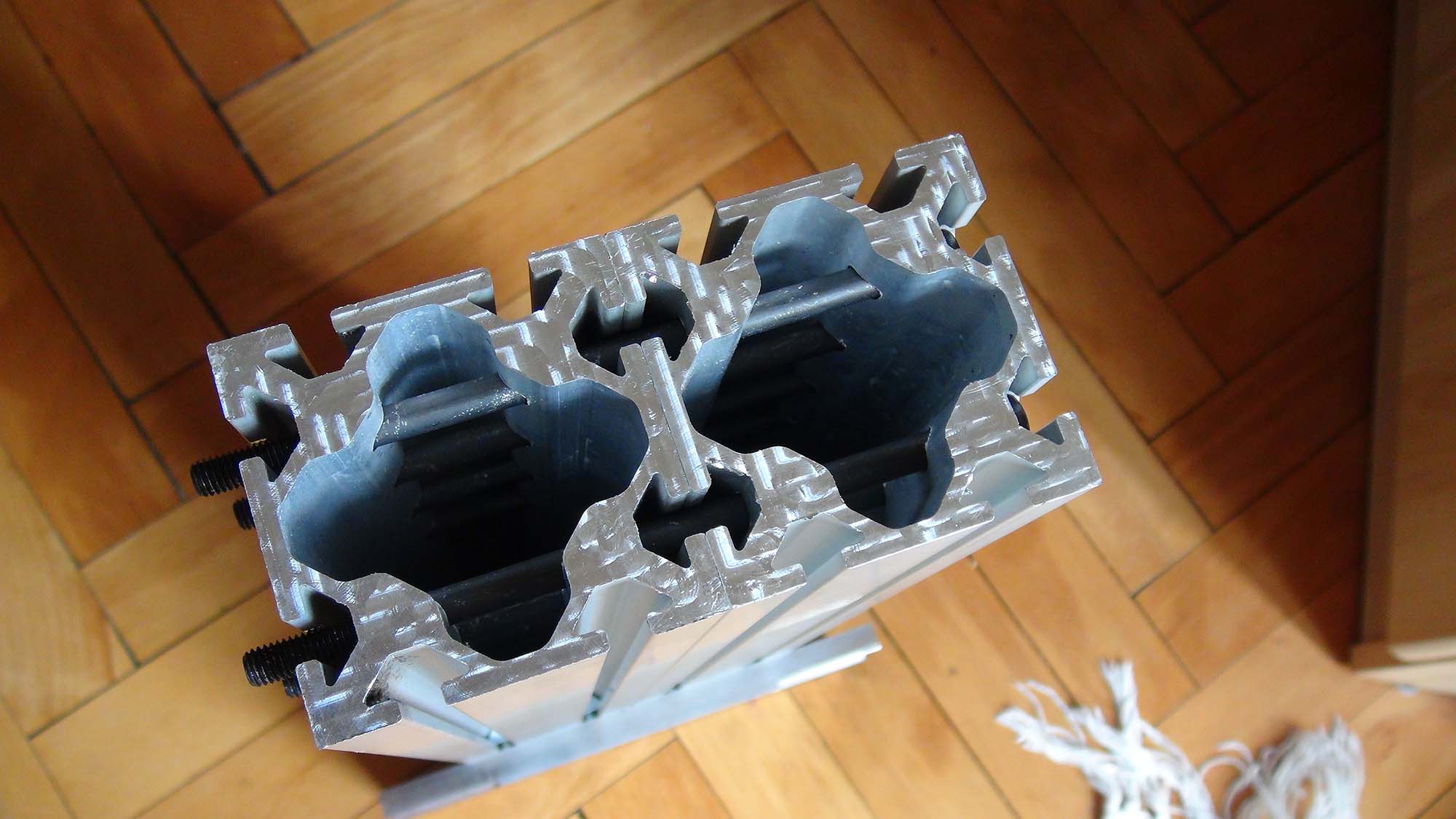

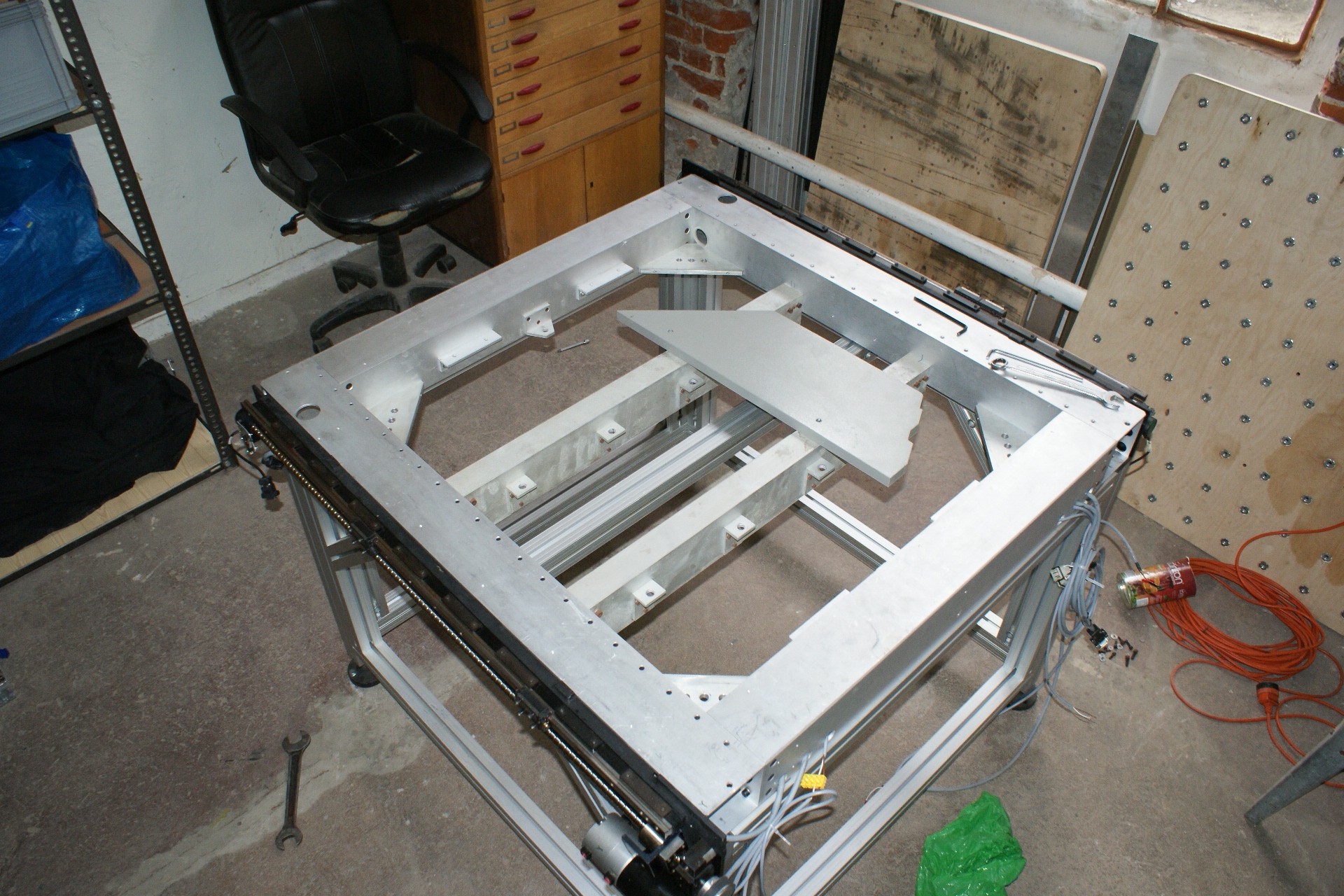

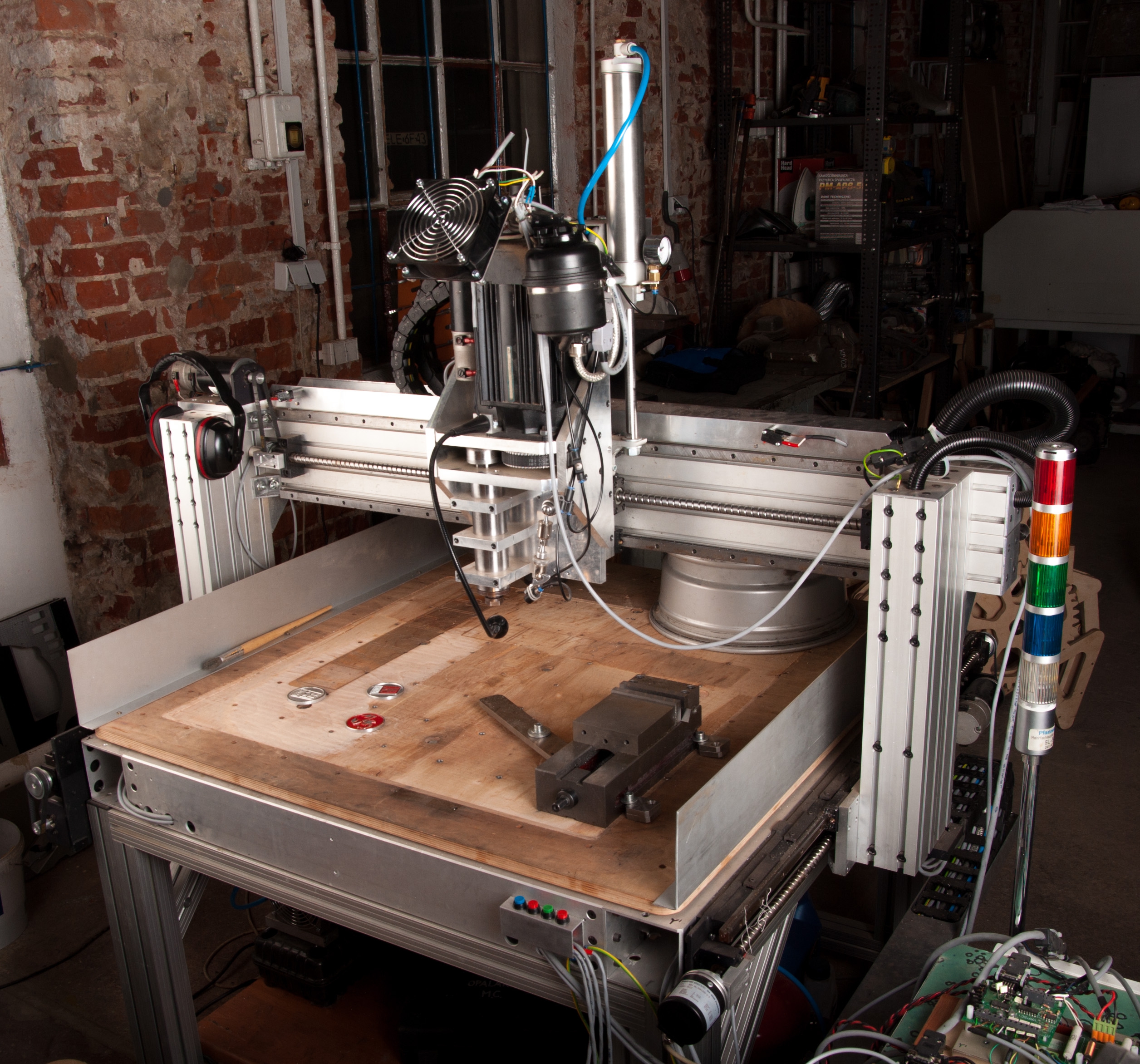

Przełomem okazały się części ze złomowanych maszyn przemysłowych (produkcyjnych). Elementy testera obwodów drukowanych Probot zainspirowały nas do budowy własnej maszyny CNC. Gabaryty stołu, definiujące rozmiary maszyny pokrywały się oczekiwaniami co do wielkości obrabianych elementów (z dużym naddatkiem), a inne części pozwoliły na dość szybkie stworzenie koncepcji, co bardzo zachęciło do realizacji pomysłu prostej frezarki CNC w wydaniu „zrób to sam”. Konstrukcja jest wykonana ze skręcanych profili aluminiowych. Tego typu rozwiązanie jest proste w budowie, jednak trzeba dużo uwagi poświęcić pewnym niuansom i dobrze zaprojektować wszelkie połączenia, tak, żeby całość była wystarczająco sztywna i trwała. Napędy i mechanizmy opieramy na elementach z demobilu. Są śruby kulowe z nakrętkami, łożyska liniowe THK, prowadnice i serwo napędy DC. Wrzeciono to serwo napęd połączony z wrzecionem typu fortunka zębatą przekładnią pasową.

Wstępne parametry maszyny:

-konstrukcja bramowa,

-stół nieruchomy skręcany,

-brama- wzmacniane profile aluminiowe,

-napęd osi X realizowany równoległymi napędami (dwie śruby napędowe i dwa napędy)

-pole robocze około 800x800x250mm

-chłodzenie cieczą (mgiełką) frezu,

-wrzeciono 1,9kW,

-prędkość obrotowa regulowana w zakresie 0- 12000obr/min oprawka narzędziowa 3-8mm

Proces prawdziwego tworzenia zaczęliśmy od przemyślenia możliwych konfiguracji maszyny z wykorzystaniem elementów, które mamy. Początkowo plan przewidywał wyniesienie bramy na podwyższeniu zbudowanym z profili. Miało to istotna zaletę w postaci bramy, która praktycznie nie ma wysokości i ma dużą sztywność- oczywiście tylko w teorii. Pomysł upadł z powodu narastających kłopotów technologicznych, o których długo by mówić. Pojawiło się wiele innych koncepcji budowy, z których wybraliśmy jedną, którą zrealizowaliśmy. Postanowiliśmy dwa napędy osi X umieścić po bokach konstrukcji, która będzie stanowiła podstawę stołu i maszyny. Wyeliminowaliśmy w ten sposób wiele utrudnień, jak również pojawiło się parę zalet np. w postacie zwiększonego pola roboczego. Michał jako „guru” modelowania 3D sukcesywnie rysował elementy w komputerze i tak kawałek po kawałku mogliśmy zobaczyć co tak naprawdę budujemy. Nieodłącznym elementem takiego modelowania jest możliwość zobaczenia, jak dużo błędów popełniliśmy:). Początkowe tempo prac spowodowało wiele zakupowych wpadek, tj. kupowaliśmy elementy, których potem nie dało się użyć w projekcie, ale to u nas zupełna normalka.

Wstępny montaż maszyny odbywał się w mieszkaniu w bloku

Staraliśmy się zrobić ile się da, korzystając z tradycyjnych metod obróbki. Zabrałem się za weryfikację i naprawę wrzeciona typu fortunka. Całość jest bardzo ciekawym urządzeniem, a wydawałoby się, że to tylko ułożyskowany wałek. Naprawa ograniczyła się do wymiany kompletu łożysk, oraz demontażu oprawki narzędzia, która była potwornie zapieczona i dopiero metoda „hydraulicznego” wypchnięcia jej smarem przyniosła efekty.

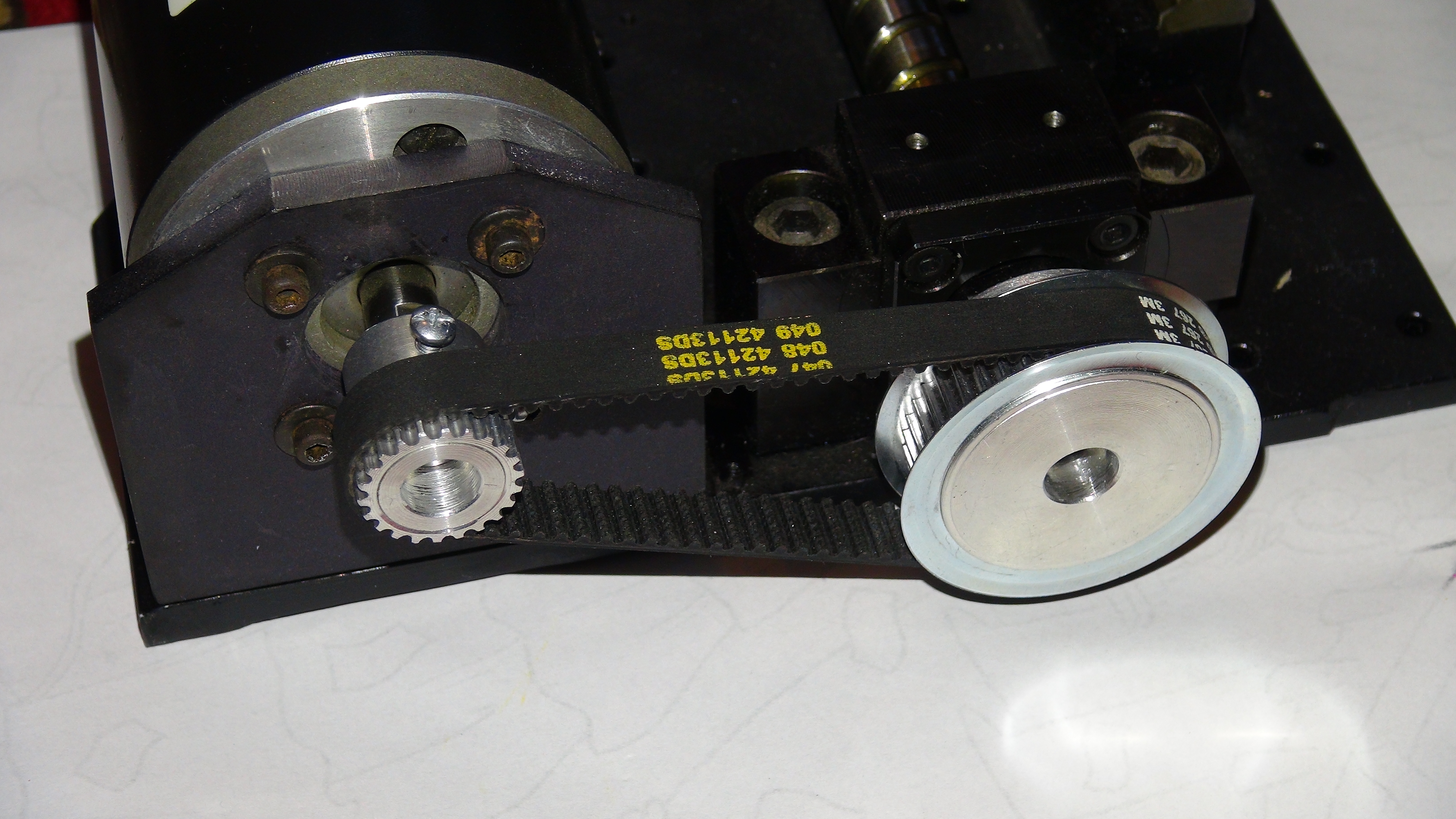

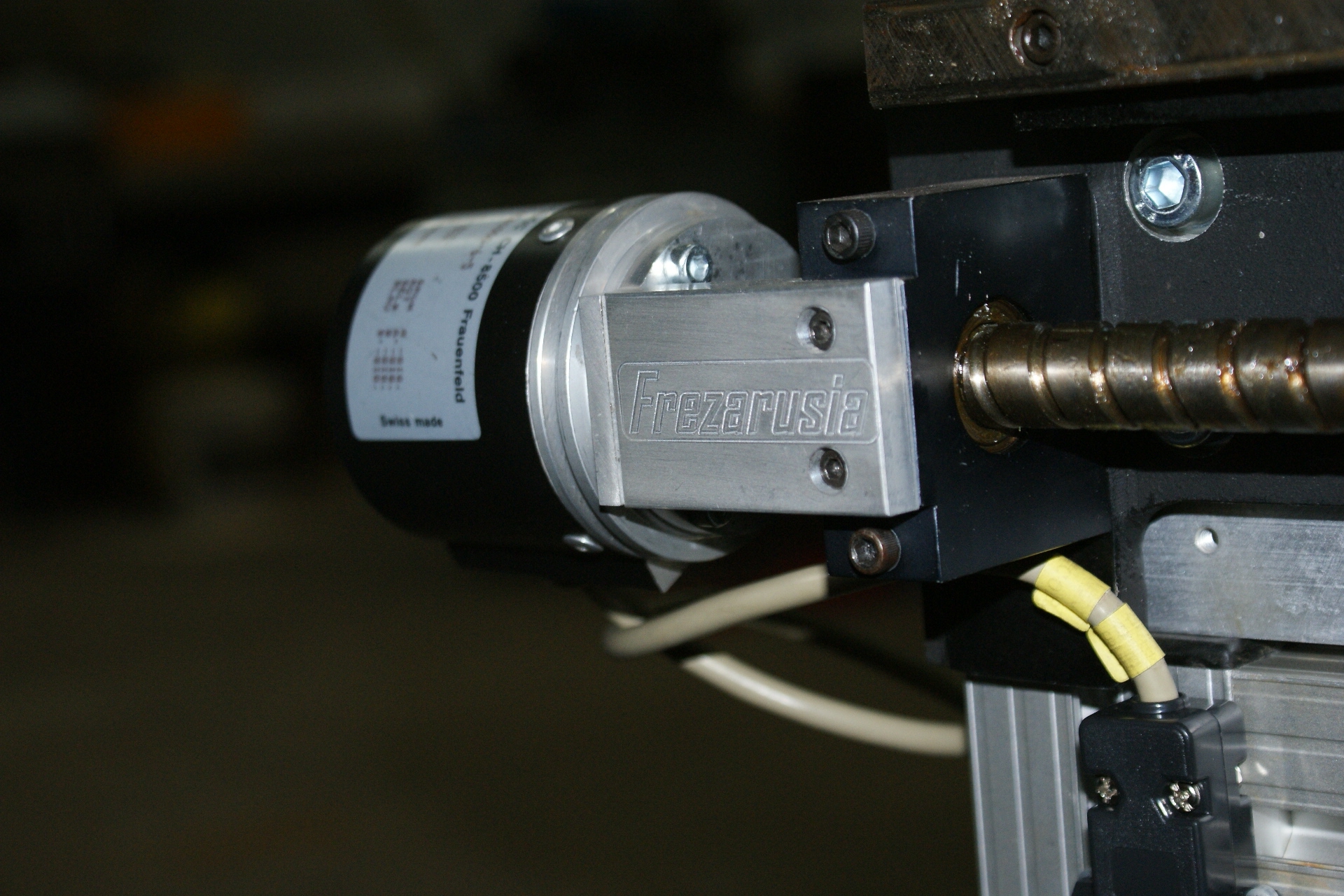

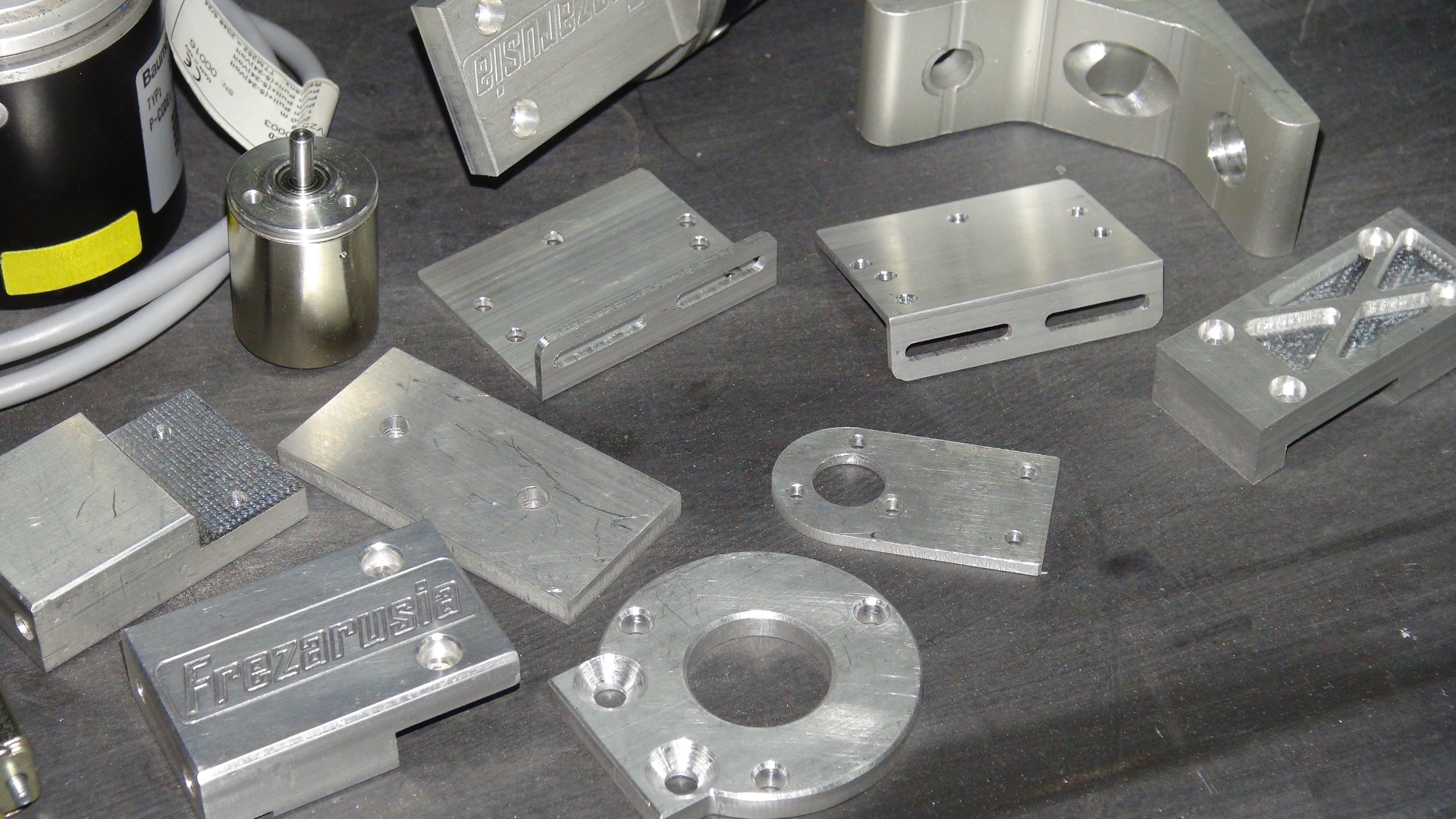

W międzyczasie, zamodelowane zostały elementy napędu, tj. serwa i zastawy ich kół pasowych. Później całość trzeba było obrobić na tokarce. Nie byłoby w tym nic trudnego, gdyby nie jakość zakupionych kół… a ta wymagała akrobatycznych umiejętności przy pracy z tokarką. Na szczęście wszystkie trudności udało się przezwyciężyć i koła wyszły nawet lepiej niż to miało początkowo wyglądać. Z tym, że z fabrycznych kół został tylko wieniec.

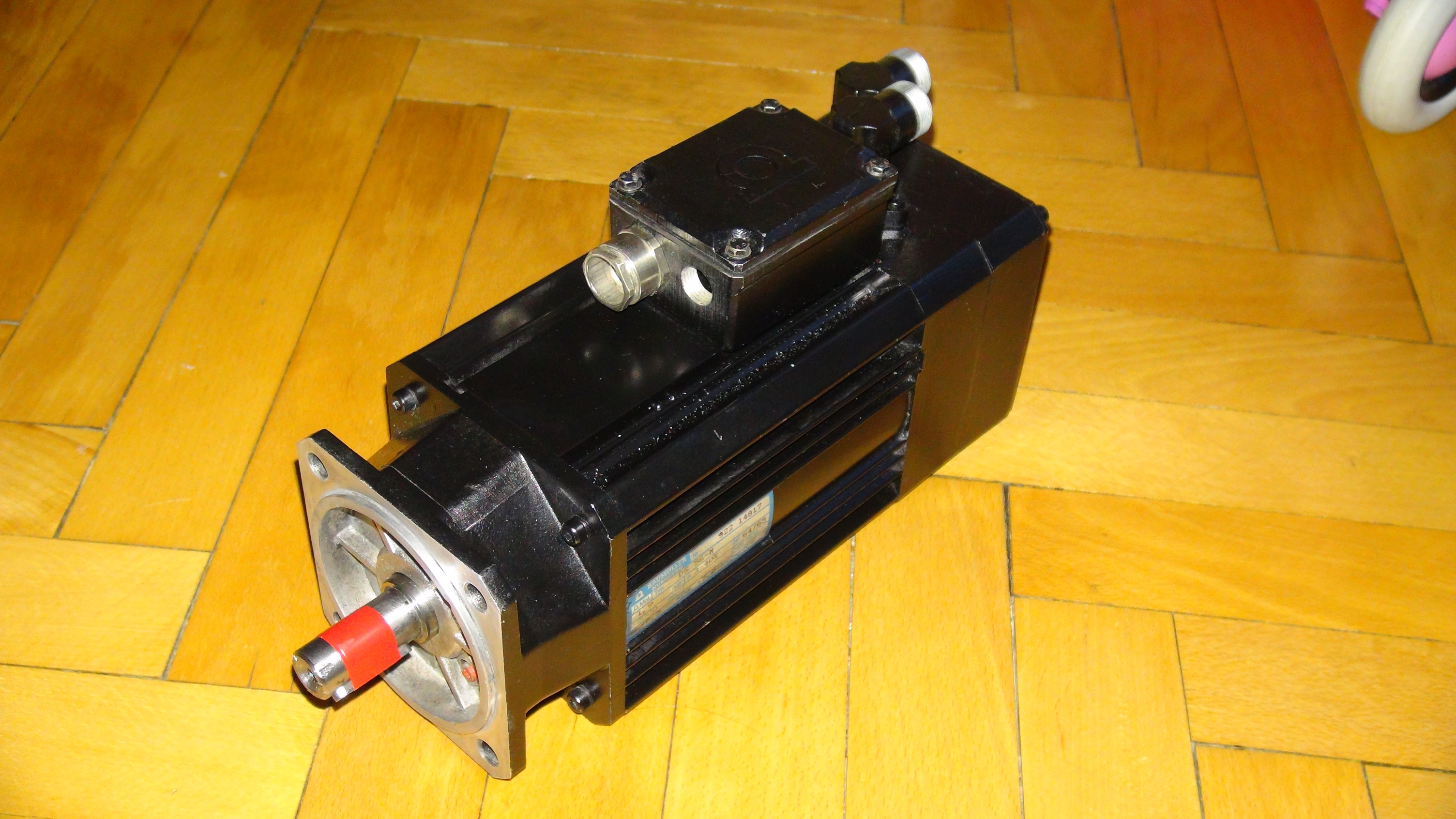

Dokupiliśmy napęd wrzeciona – serwo Baumuller 1,9kW wraz z falownikiem. Całość działa znakomicie, co możecie zobaczyć na filmach. Serwo połączone jest z wrzecionem przekładnią pasową, która zwiększa obroty trzykrotnie. Po pewnym czasie, zauważyliśmy, że kiedy frezarka pracuje parę godzin, serwo ma skłonności do przegrzewania się. Dołożyliśmy wentylator, który załatwił sprawę, dodatkowo niebawem pomajstrujemy przy sterowaniu, chcemy zmniejszyć prąd i zwiększyć obroty.

FILM:

[youtube][/youtube]

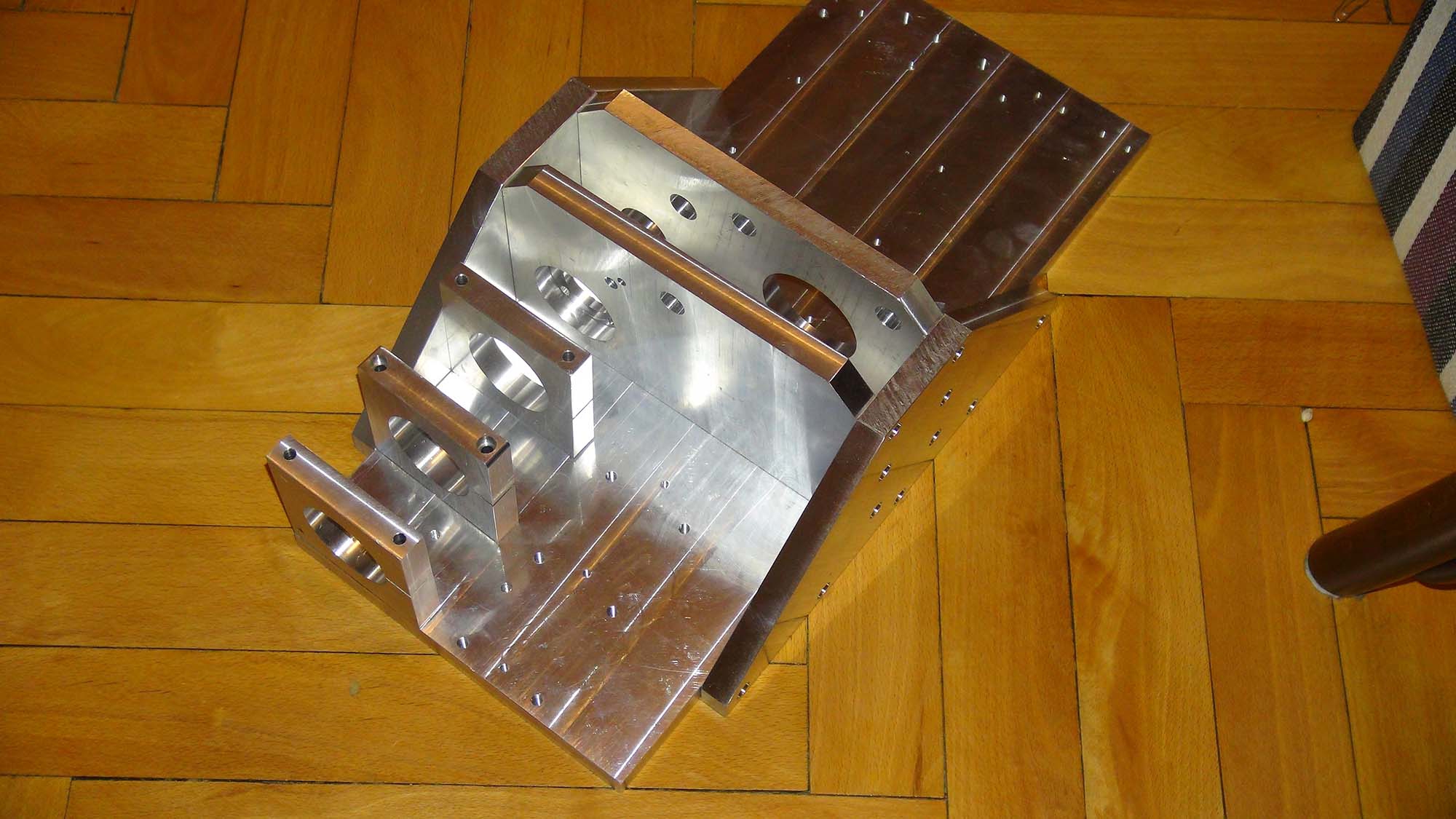

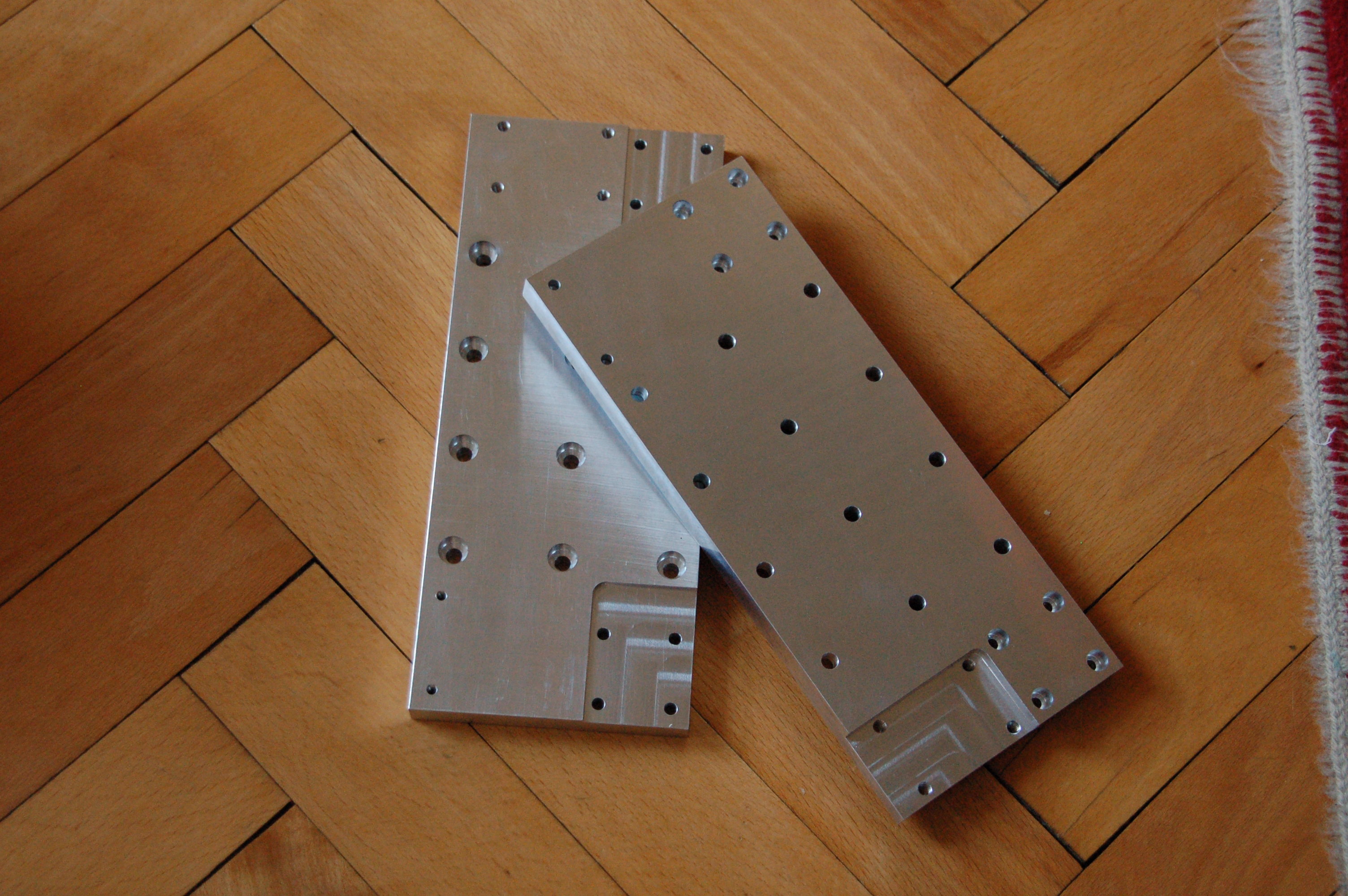

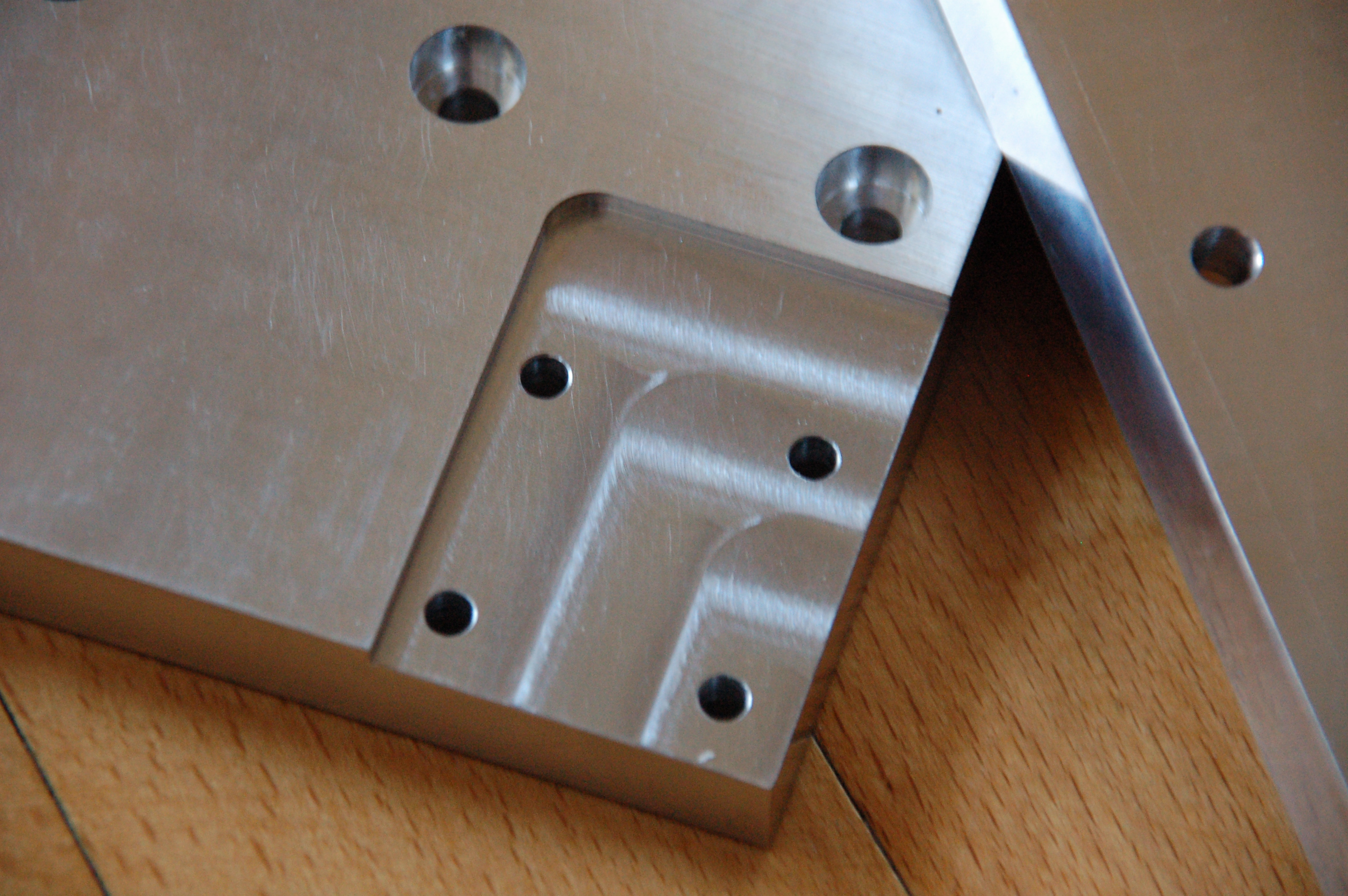

Część elementów zostało zlecone do obróbki zewnętrznym firmom. Projekt, w miarę namacalnego powstawania konstrukcji bardzo się zmieniał, odkrywaliśmy wiele wad i całość znaczenie się zmieniła- wszystko sprowadzało się do sztywności konstrukcji. Pomijając kłopoty, takie jak krzywe profile itp. brama nabrała znaczenie bardziej solidnego wyglądu niż początkowo zakładaliśmy, jest tez wykonana w zupełnie innej technologii. Profile są spawane oraz frezowane- tą robotę wykonał dla nas forumowy kolega Dudi1203. Elementy osi Z, krzyżulec oraz mocowania kolumn wykonane w zakładzie Jakubowski Mechanika.

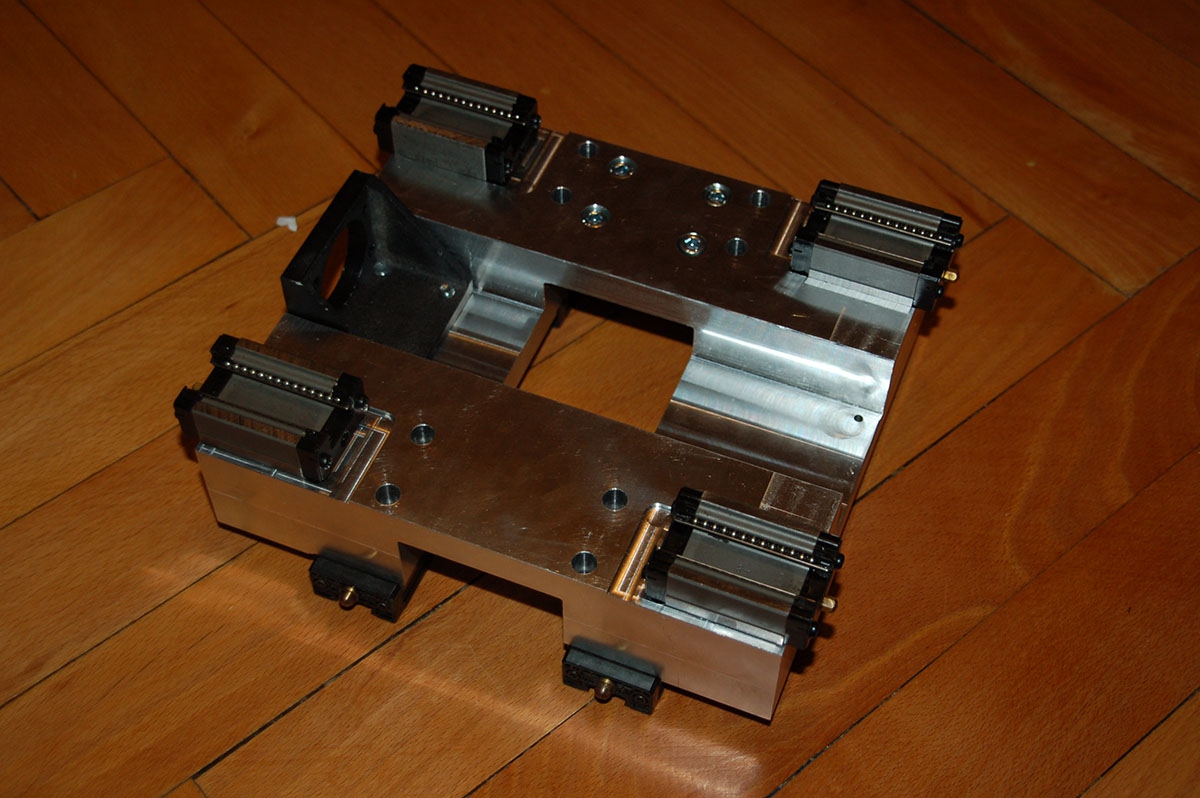

Montaż krzyżulca:

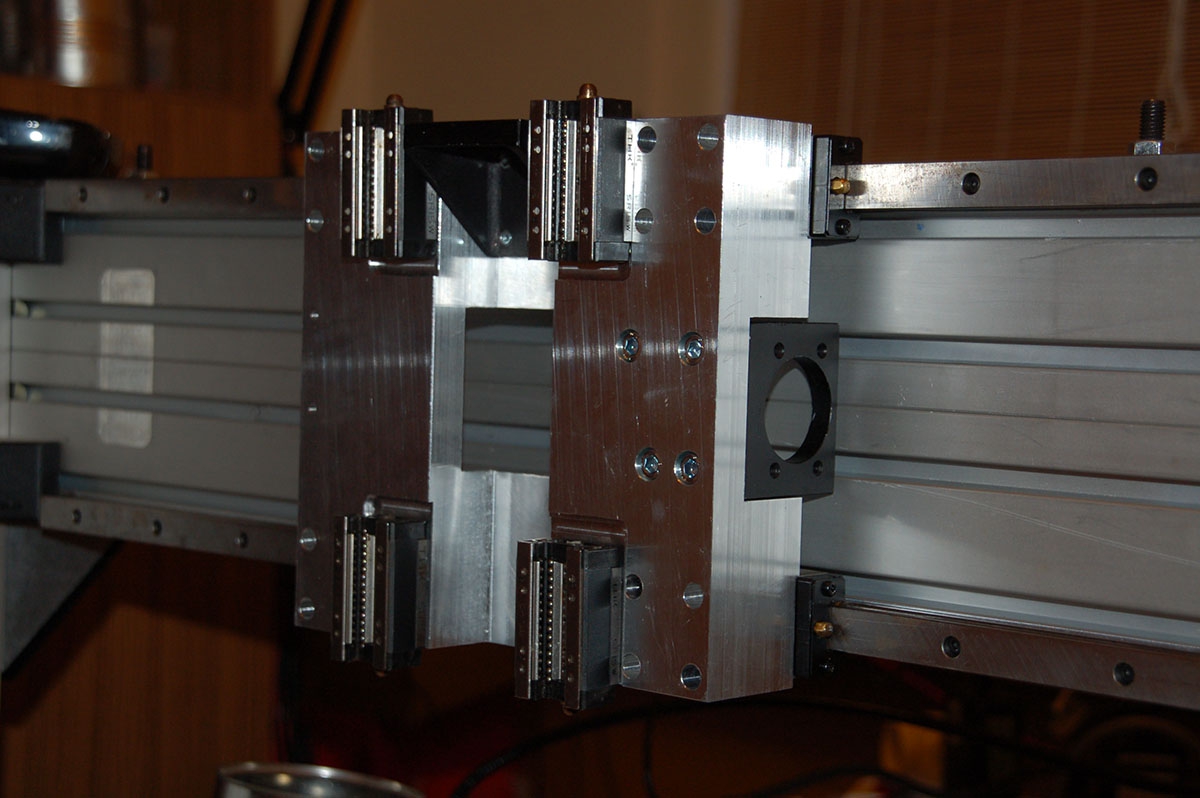

Montaż osi Z:

Obróbka u Dudiego:

[youtube][/youtube]

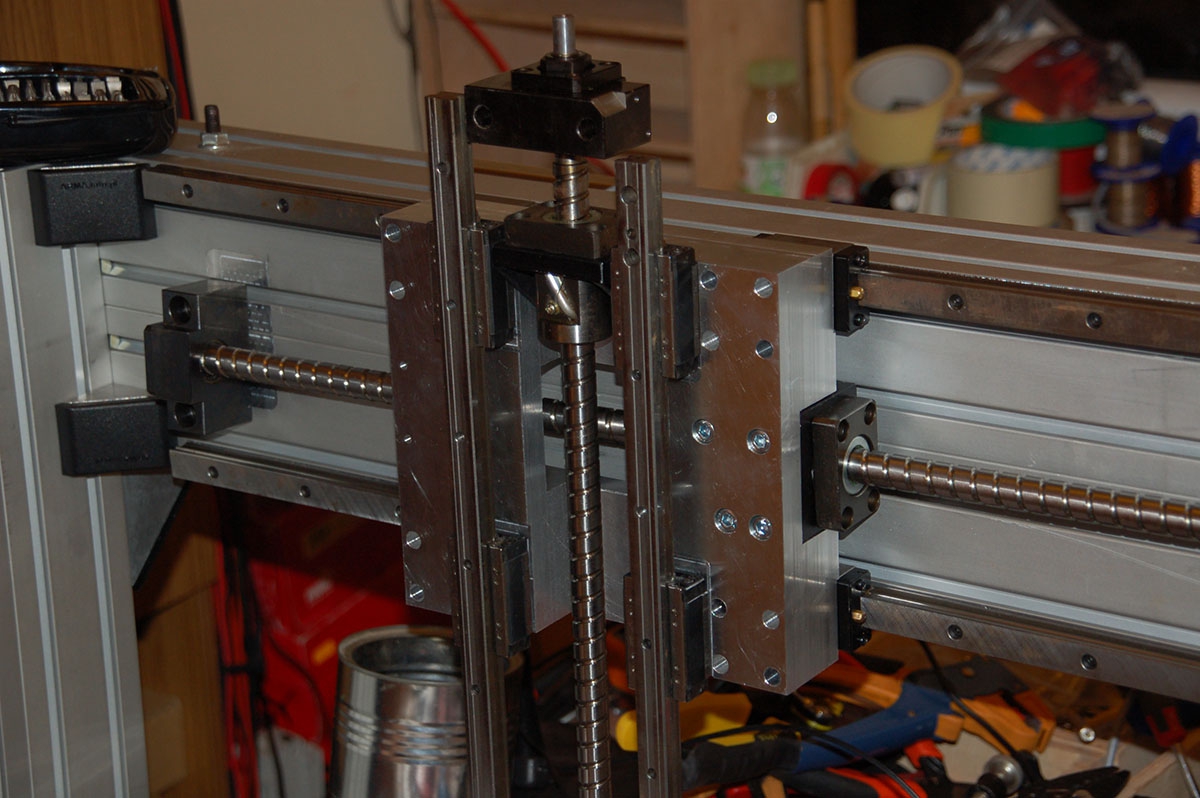

Montaż osi X:

FILM:

[youtube][/youtube]

[youtube][/youtube]

Dużą ilość części Zdzichu powycinał sobie sam. Między innymi docelowe elementy mocujące enkodery:

Filmiki z pierwszych frezowań:

[youtube][/youtube]

Później maszynę zdemontowaliśmy z mieszkania i przeprowadziliśmy ją do docelowego miejsca, gdzie dokonaliśmy precyzyjnego montażu i ustawienia. Początkowo maszyna była można powiedzieć "goła" i sukcesywnie dozbrajaliśmy ją kolejnymi elementami. Część z nich, maszyna zrobiła już sama. Pojawiły się nowe enkodery, oświetlenie, chłodzenie mgłą olejową, osłony wiórowe, sprężyna pneumatyczna wyrównująca ciężar osi Z z akumulatorem ciśnienia. Pojawił się mały panel przycisków sterujący oświetleniem itp. Do sterowania ręcznego maszyny używamy pada, pod stołem znajduje się kompresor niezbędny do pracy przy maszynie- również samoróbka ( http://www.odrdzewiacz.fo...y-230v,135.html ).

W międzyczasie pracujemy też nad przystawką czwartej osi, tzw. "Ź":

FILM:

[youtube][/youtube]

Przykładowe detale wykonane na maszynie:

Cały czas się uczymy obsługi, z każdym detalem wiemy więcej i przynosi to efekty:)

Oczywiście projekt trwa. Teraz naszymi priorytetami są:

- wymiana stołu tymczasowego na stół z płyty aluminiowej 30mm [DONE]

- docelowe sterowanie i umieszczenie go w bezpiecznym miejscu [DONE]

- osłony [DONE]

- czujniki indukcyjne do bazowania [DONE]

FILM:

[youtube][/youtube]

Widok ogólny:

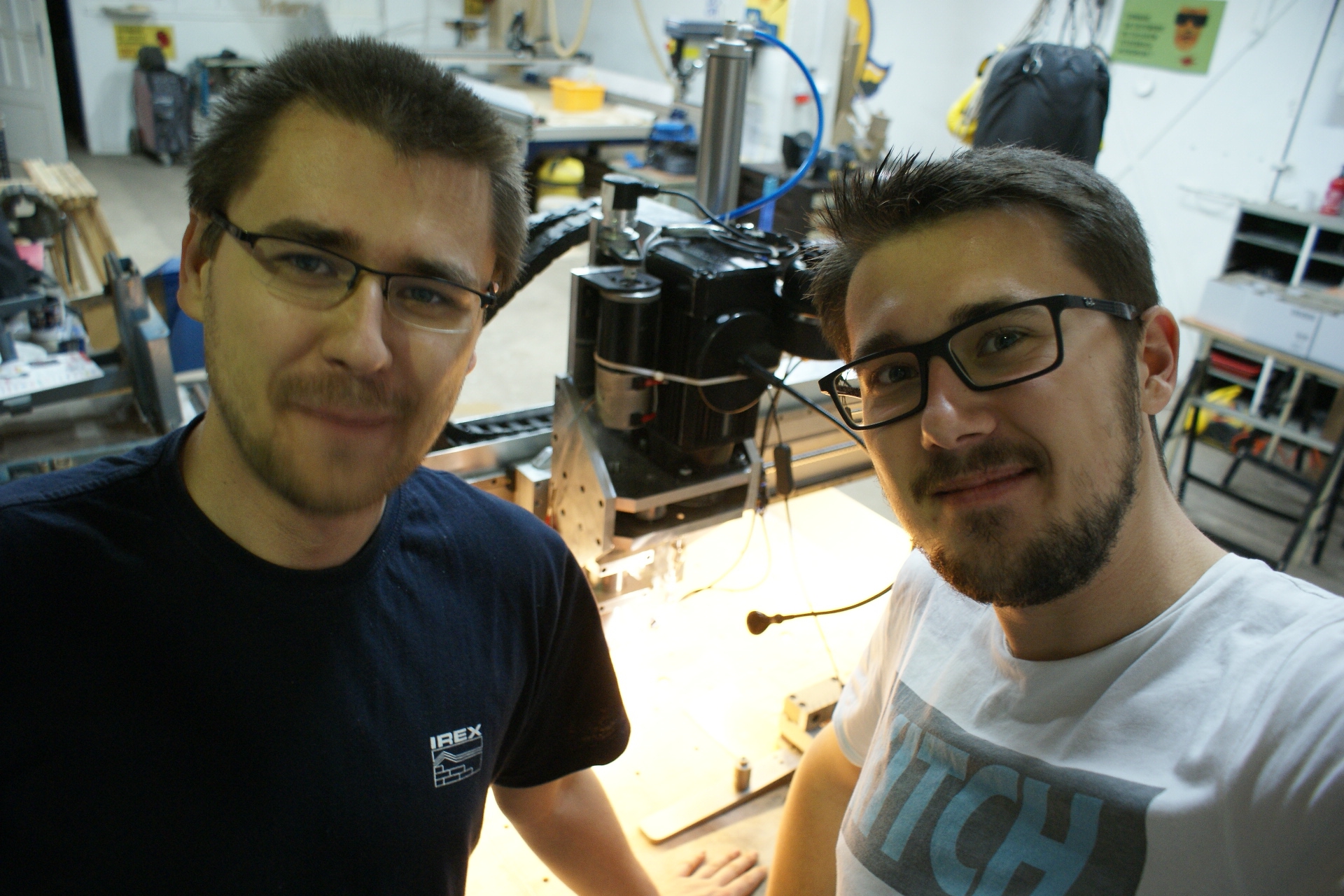

Konstruktorzy:)

Całość zrealizowana we współpracy z FabLab Łódź.

https://www.facebook.com/FabLabLodz