Dzięki za rzeczowe i trafne uwagi!

Rzeczywiście z wymiarami prętów nie jest kolorowo, pogrzebałem trochę w katalogach dostawców i dla POM-C przy fi20 standardowo podają odchyłkę +0.2 do +0.8mm. Dla PEEK wygląda to w większości przypadków tak samo, ale np Ensinger ma wersję tego materiału z odchyłkami -0.05 do 0.0mm. Pytanie tylko czy takie wariacje bywają na jednym odcinku handlowym? Jeśli tak, to znacznie utrudnia to sprawę, jeśli nie to przed użyciem mógłbym mierzyć wałki i dopasowywać do nich odpowiednie tulejki.

Nie mniej jednak, różnica w cenie pomiędzy PEEK a POM jest bardzo duża, a jak na razie ten drugi materiał spełnia wszystkie wymogi, dla tego produktu medycznego. Dla tego na razie będę próbował wymyślić rozwiązanie, które da się zastosować również do POM.

Zauważyłem też, że średnice fi18 dla tych materiałów nie zawsze są dostępne i bezpieczniej będzie zaprojektować układ od początku z przelotem minimum pod pręty fi20.

Moim pierwszym strzałem było ER40, bo są w handlu dostępne trzpienie cylindryczne z tym systemem, co znacznie redukuje koszty i przyśpiesza robotę. Dla innych systemów konieczne będzie zaprojektowanie i zlecenie wykonania gniazda pod tulejki, i tu pojawia się kolejne pytanie, jaki system wybrać?

Najchętniej zastosowałbym system 5C, tulejki wymiarowo wciąż stosunkowo małe, gniazdo łatwe do wykonania i przede wszystkim gwint zewnętrzny do zaciągania, dzięki czemu w razie czego byłbym w stanie wymyślić patent na regulację siły zacisku tulejki (dla kompensacji zmienności średnicy prętów), dodatkowo tanie i dostępne od ręki. Niestety w systemie 5C dla średnicy 20 powierzchnia styku tulejki z materiałem wciąż nie będzie zbyt duża, w modelu 3D, który znalazłem długość powierzchni cylindrycznej to tylko ~12mm.

Znalazłem jeszcze coś takiego, tulejki 5C z przedłużoną częścią czołową.

Trochę odsadzają początek materiału od węzła łożyskowego ale może to wciąż lepszy pomysł niż zwykłe 5C? Nie wiem też jak z ich dostępnością.

Kolejno typowałbym C16, jako że są większe to i powierzchnia styku powinna być większa. Niestety tak wielkość powoduje już istotne utrudnienia w projekcie wrzeciona i jego ułożyskowaniu.

Poświęciłem też chwilę czasu na znalezienie informacji, jakie tulejki używają w profesjonalnych automatach typu szwajcarskiego, ale jak na razie bezskutecznie, wygląda jakby każdy producent miał swoje własne rozwiązanie, może któryś z forumowiczów wie, co dokładnie używa się w takich przypadkach? I czy da się takowe dostać w cenach jeszcze 3 cyfrowych?

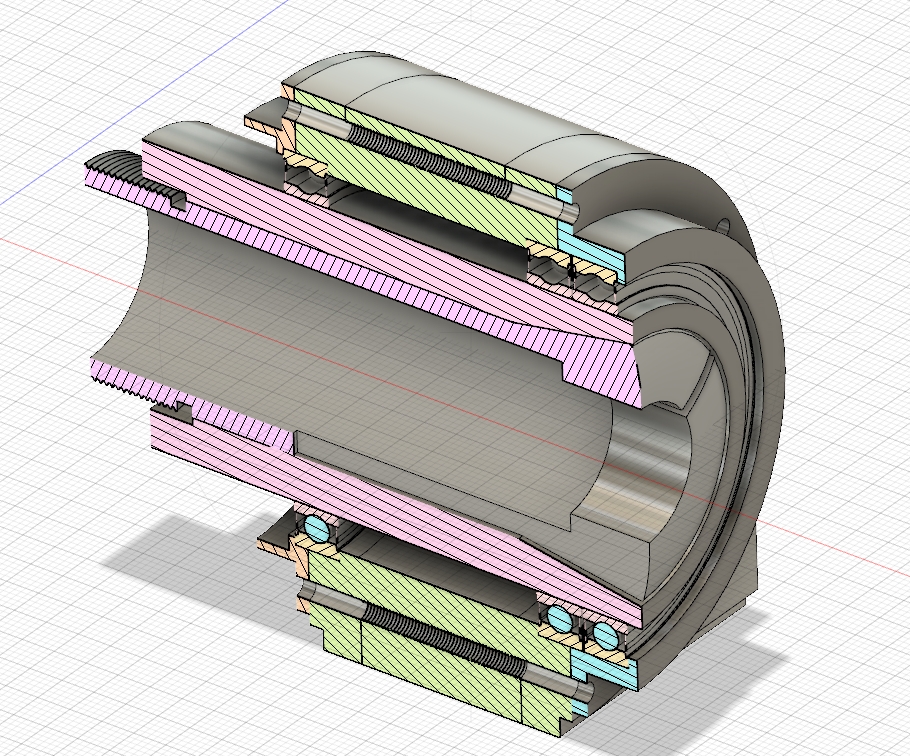

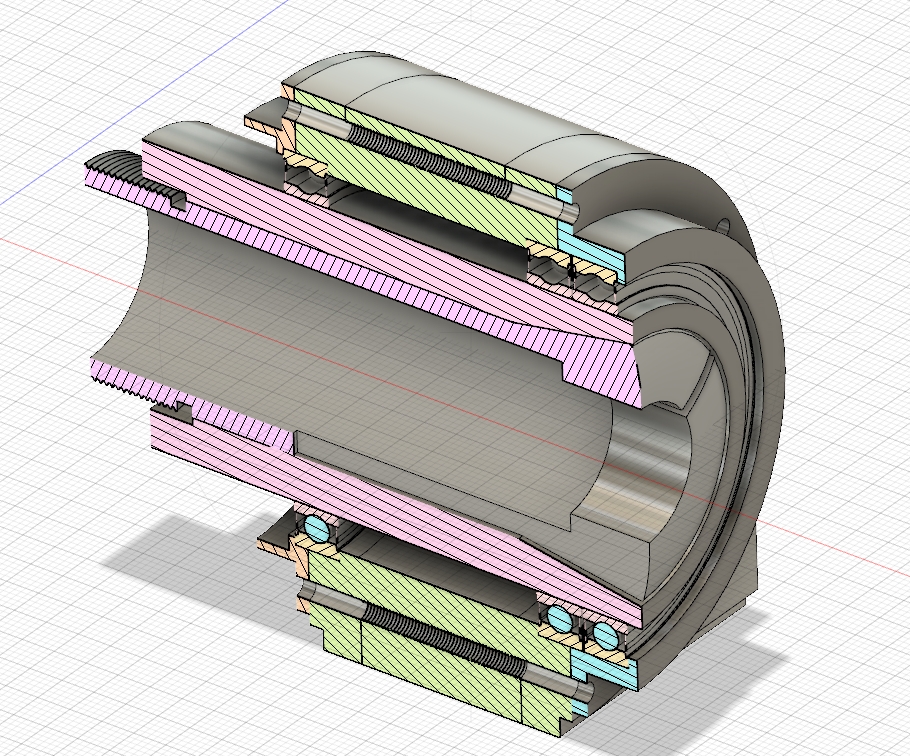

Kolejna istotna kwestia, jaką chciałbym poruszyć, to prędkość obrotowa wrzeciona. Bez większego problemu jestem w stanie zrobić łożyskowanie do ~7000-8000rpm, ale nie wydaję mi się, żeby tyle było potrzeba, nie mówiąc już o tym że to może być dosyć niebezpieczne.

Do tej kwestii co prawda jeszcze wrócę i solidniej się przyłożę, ale gdyby ktoś zechciał wyrazić swoje zdanie z dużym przybliżeniem, w jakie obroty by celował to będę wdzięczny, da mi to pogląd jaka mniej więcej strategię podjąć w sprawie przekładni pasowej.

Napędy osi ruchomych użyłbym serwonapędy, więc prędkości przesuwów byłby adekwatne nawet przy bardzo wysokich obrotach wrzeciona.

Na ten moment nie mogę zamieścić rysunków technicznych tych detali, za co najmocniej przepraszam, nie jest to moja własność intelektualna. Dodatkowo ostateczna wersja nie została jeszcze zaprojektowana, wciąż odbywają się różne testy i pewne wymiary oraz kształty mogą ulec zmianom, na szczęście raczej niewielkim. Trochę to wygląda jak rakieta

Na szczęście ten długi otwór przez środek nie wymaga praktycznie żadnych tolerancji, nawet rozbitym wiertłem powinno wyjść akceptowalnie. Największa restrykcje wymiarowe są w przewężeniu blisko końca, jest tam część cylindryczna o średnicy około 12mm i musi być wykonana z dokładnością -0.05 do +0.00mm.

Rozwój tego projektu idzie etapami i o masówce jeszcze ciężko mówić, za 3-4 miesiące potrzeba będzie około 100 sztuk, ale z różnych względów wychodzi mi, że może już być warto myśleć od dedykowanej maszynie do ich produkcji.