No to jedziemy

1. czy program PLC jest jednorazowo ładowany z PC do sterownika (FLASH) a potem wykonywany autonomicznie, czy

program PLC jest każdorazowo ładowany z PC do sterownika (RAM) a potem wykonywany autonomicznie, czy

program PLC jest wykonywany przez sterownik przy współpracy z oprogramowaniem na PC

dlaczego to ważne

dlatego, że zarządzanie krytycznymi sygnałami powinno mieć charakter jak najbardziej sprzętowy w przeciwnym razie może być sporo szkód

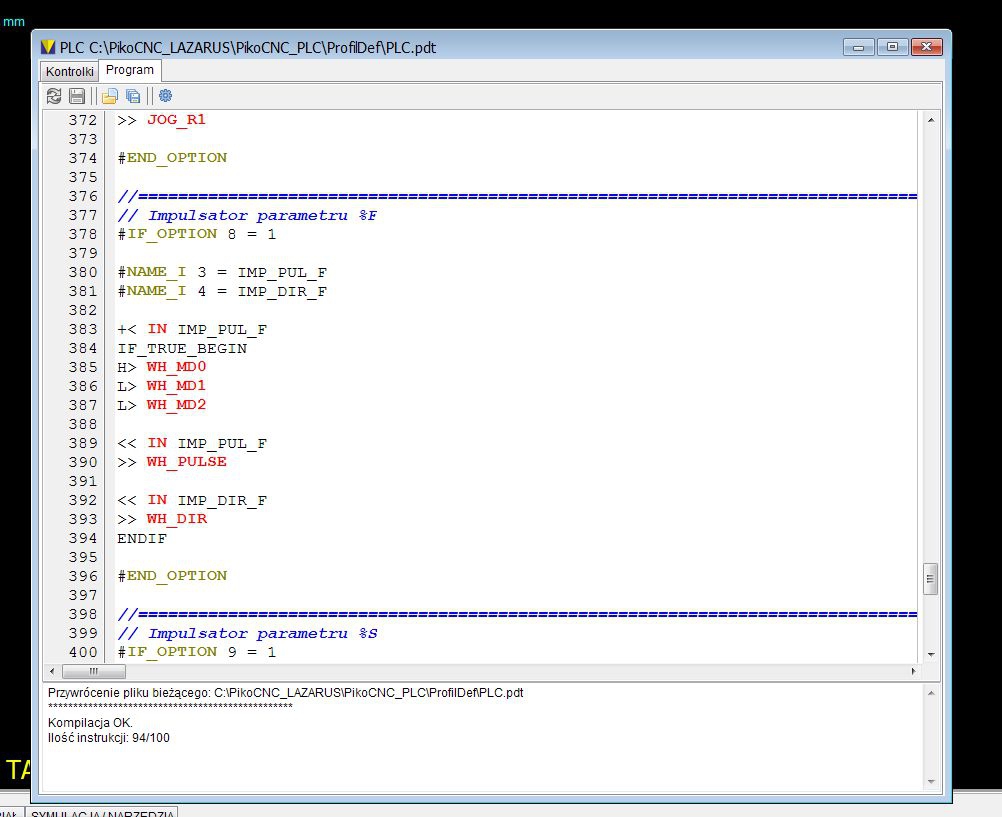

2. rozumiem że cykl rozkazowy trwa 1ms

3. jest instrukcja warunkowa ale brak informacji o instrukcjach skoków, czy ich jeszcze nie ma czy to błąd w opisie

4. w zasadzie powiązane z 3; czy możliwe będzie zapętlenie programu (skoki bezwarunkowe). A może zapętlenie jest robione automatycznie. Jeśli zapętlenia nie ma i program cały czas nie chodzi "w tle" to KIEDY KONKRETNIE jest wykonywany

5. rozumiem że konkretny program musi zmieścić całą logikę działania systemu na raz

6. czy wcześniej obsługa czujników położenia także była realizowana programowo w pętli 1kHz a nie sprzętowo (błędy pozycjonowania osi w punkcie 0,0,0)

Jak widać z powyższych pytań, nie jest dla mnie jasny tryb działania programu z komendami PLC i nie znalazłem an to odpowiedzi w manualu.

Jeśli to ma charakter konfiguratora logiki, to wówczas wystarczy pojedyncze wykonanie a późniejsza realizacja rozkazów jest (jak sądzę) szybka. Jeśli to ma charakter mikroprogramu, to przy 100 liniach kodu opóźnienie między poszczególnymi przebiegami będzie wynosiło aż 0,1s więc dłużej niż czas percepcji człowieka, co uniemożliwia wykorzystanie w trybie real time.