Ploter do drewna i aluminium

-

dragon44

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 2

- Posty: 616

- Rejestracja: 01 mar 2008, 20:46

- Lokalizacja: Lubsko

jeżeli płyta jest prosta, to ja bym w ogóle nie robił bazy. Przykręć lekko szynę do płyty, do wózka zamontuj czujnik i przy dokręcaniu wyginaj szynę góra dół, tak by wskazanie czujnika zawsze było takie samo. Przy trzydziestce szynie nie będzie to wdzięczna zabawa, ale da się to ogarnąć... Z drugiej strony to samo, albo bazowanie do pierwszej szyny

Tagi:

-

klos1

- Nowy użytkownik, używaj wyszukiwarki

- Posty w temacie: 5

- Posty: 6

- Rejestracja: 15 cze 2010, 20:08

- Lokalizacja: Wlkp

Z blachą raczej nie wyjdzie jak zauważyli poprzednicy.

Jeśli nie da rady wrzucić na frezarkę, a chcesz mieć powierzchnię oporową do prowadnicy to proponuję wykonać otwory pod kołki w stole np. co 300 mm na całej długości prowadnicy. Do kołków dosuniesz później prowadnicę.

Jeśli stół jest tak prosty jak pisałeś (co najmniej 0,02mm/1000mm) to wykonaj sobie dokładny przyrząd do wiercenia bazujący na powierzchni blatu i wierć otwory np. fi8H7.

Dodatkowo możesz zastosować hartowane wałki i śruby stożkowe po przeciwnej stronie prowadnicy niż kołki - śrubami dociśniesz prowadnicę do kołków podczas skręcania.

Otwory do skręcania prowadnicy możesz powiercić bazując na prowadnicy - zaznaczyć wiertłem środki otworów a później wiertarką magnetyczną wiercić kolejne otwory.

Jeśli nie da rady wrzucić na frezarkę, a chcesz mieć powierzchnię oporową do prowadnicy to proponuję wykonać otwory pod kołki w stole np. co 300 mm na całej długości prowadnicy. Do kołków dosuniesz później prowadnicę.

Jeśli stół jest tak prosty jak pisałeś (co najmniej 0,02mm/1000mm) to wykonaj sobie dokładny przyrząd do wiercenia bazujący na powierzchni blatu i wierć otwory np. fi8H7.

Dodatkowo możesz zastosować hartowane wałki i śruby stożkowe po przeciwnej stronie prowadnicy niż kołki - śrubami dociśniesz prowadnicę do kołków podczas skręcania.

Otwory do skręcania prowadnicy możesz powiercić bazując na prowadnicy - zaznaczyć wiertłem środki otworów a później wiertarką magnetyczną wiercić kolejne otwory.

-

WarrioR

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 24

- Posty: 42

- Rejestracja: 01 cze 2007, 11:40

- Lokalizacja: Wschowa

Małymi kroczkami, ale do przodu.. nogi i belka pospawane i wyżarzone. Właśnie wróciłem z firmy w której wykonam obróbkę - rysunek przekazany, terminy uzgodnione.

Elementy z obróbki dostanę dopiero na początku stycznia - wtedy wrzucę zdjęcia na forum.

A silniki, wózki, prowadnice, sprzęgła itp już czekają w szufladzie na montaż..

Elementy z obróbki dostanę dopiero na początku stycznia - wtedy wrzucę zdjęcia na forum.

A silniki, wózki, prowadnice, sprzęgła itp już czekają w szufladzie na montaż..

-

WarrioR

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 24

- Posty: 42

- Rejestracja: 01 cze 2007, 11:40

- Lokalizacja: Wschowa

Firma od obróbki ma opóźnienia :/

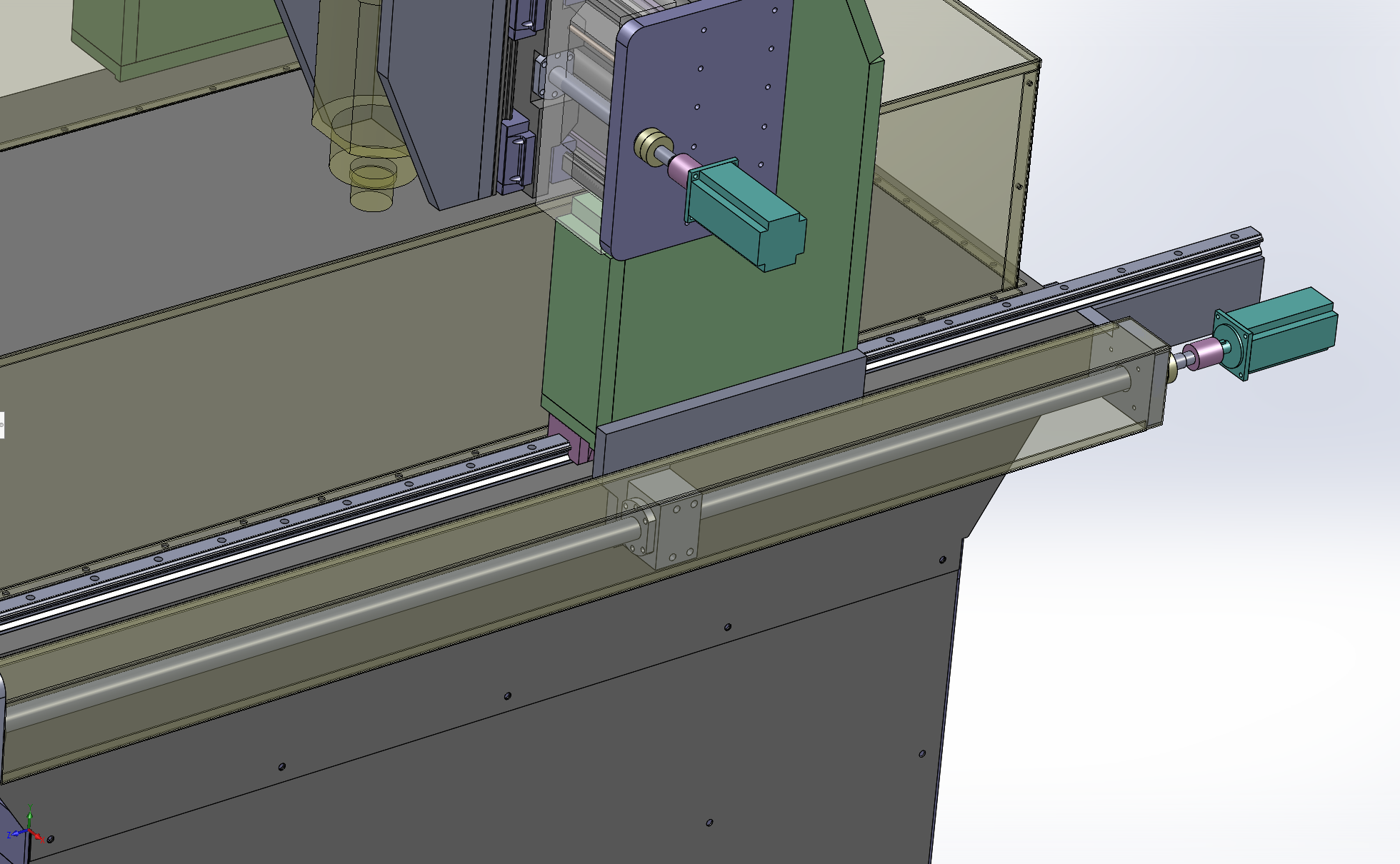

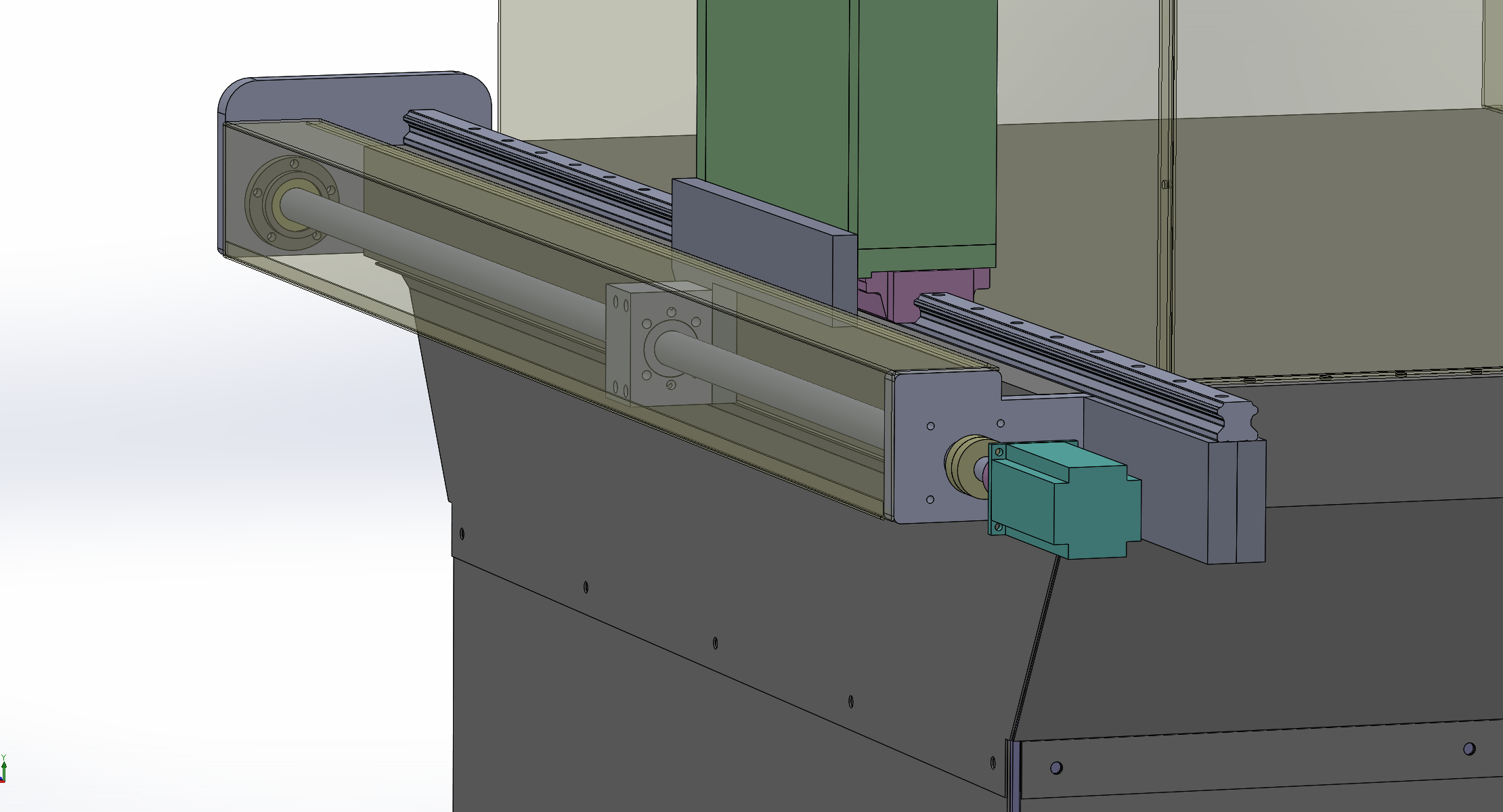

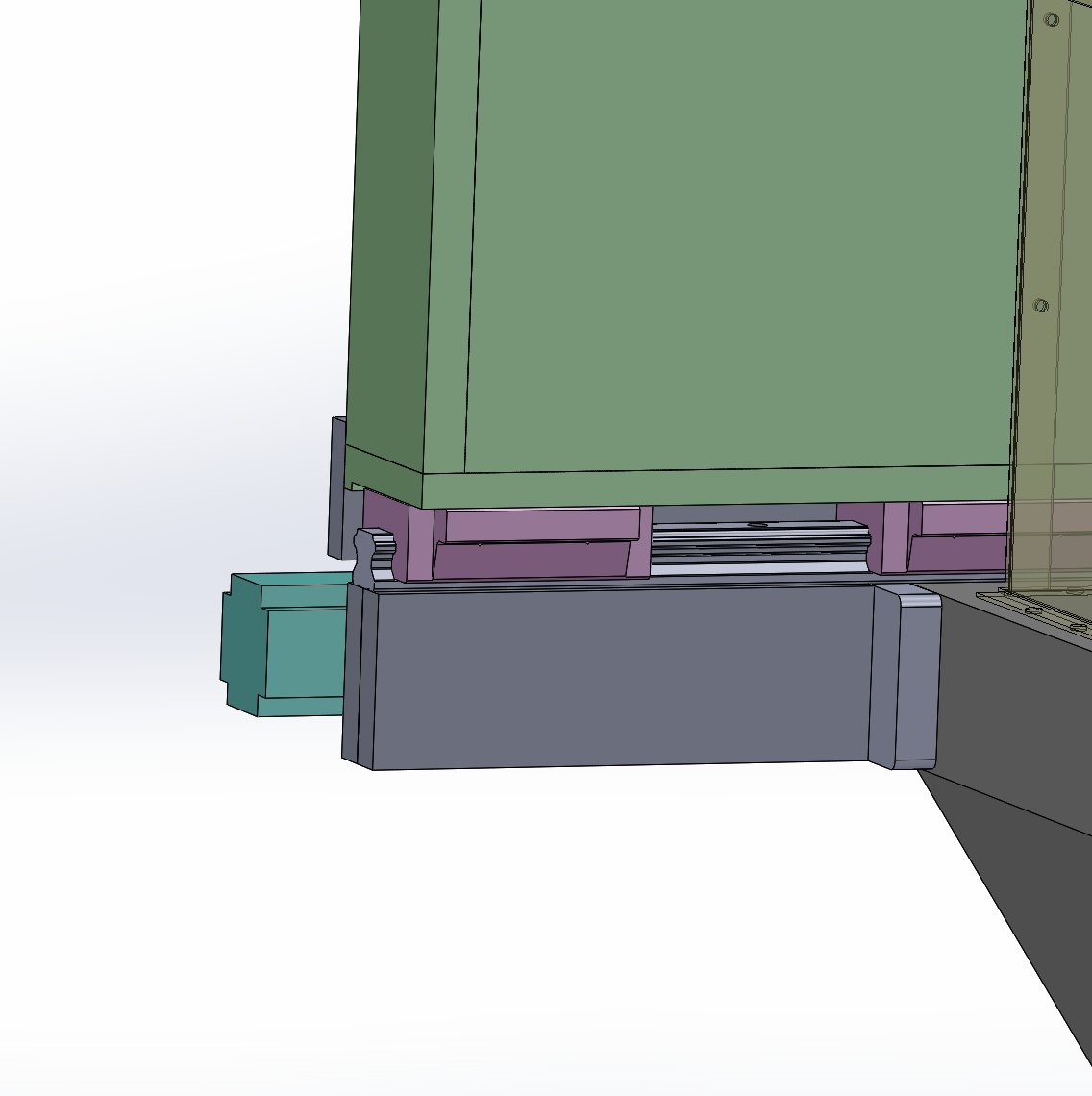

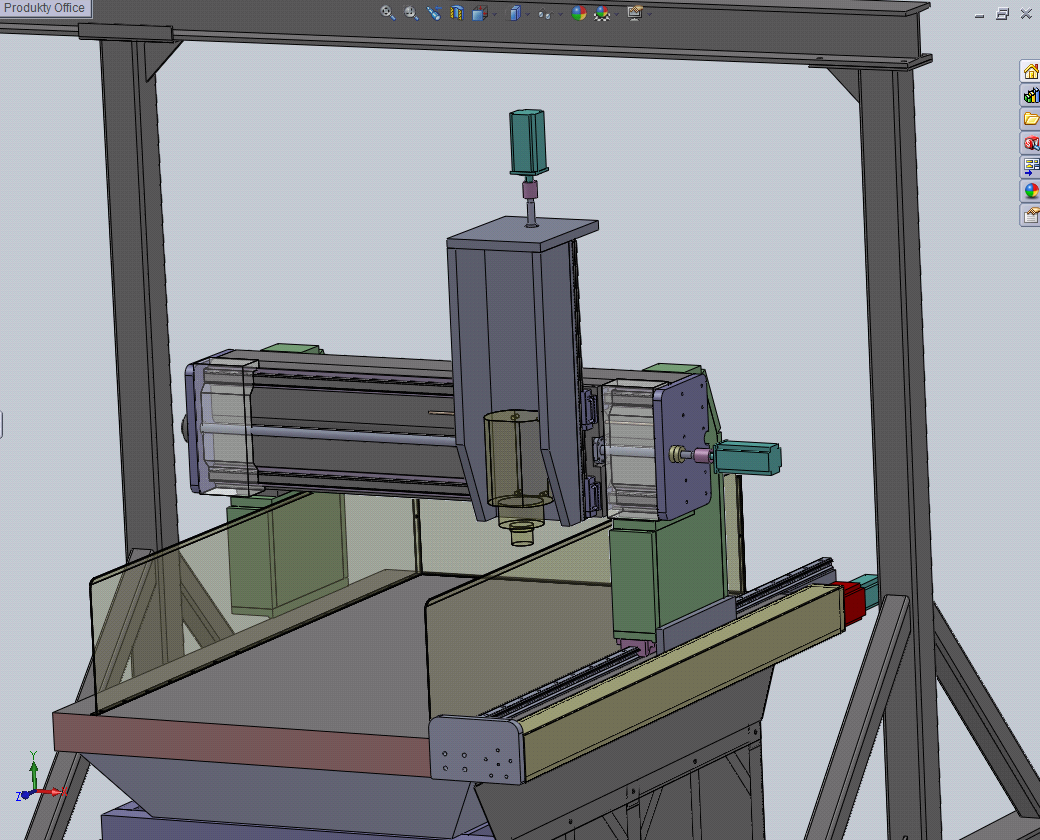

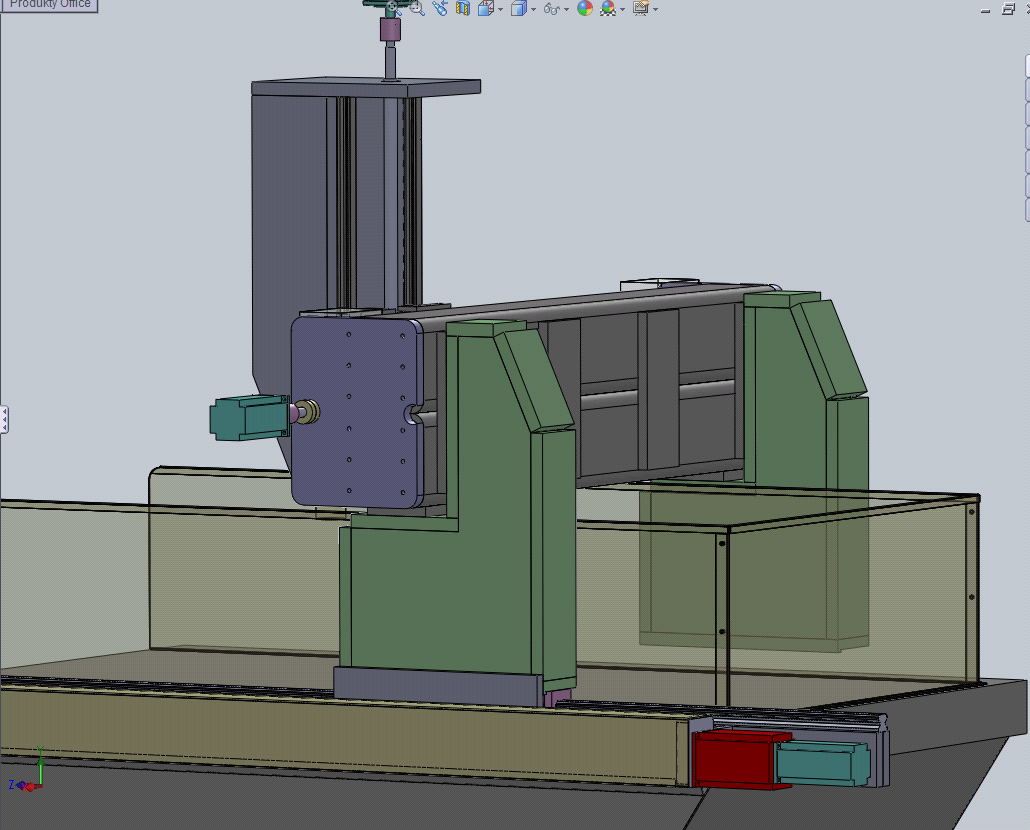

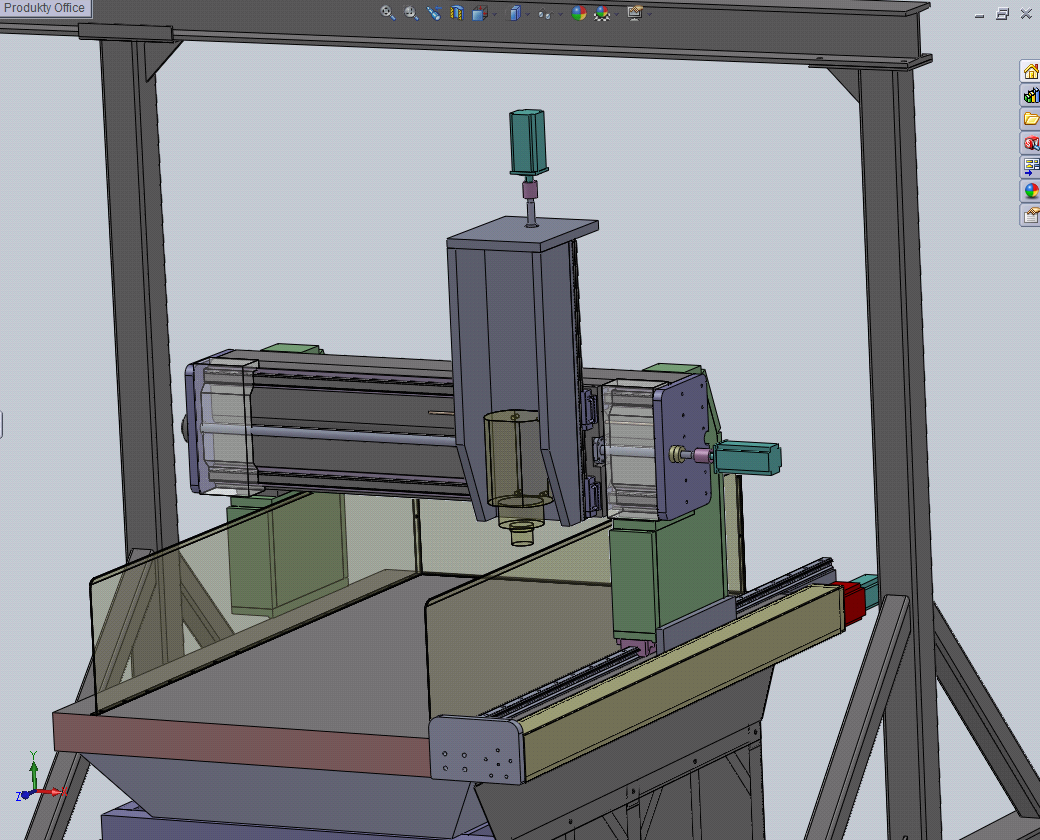

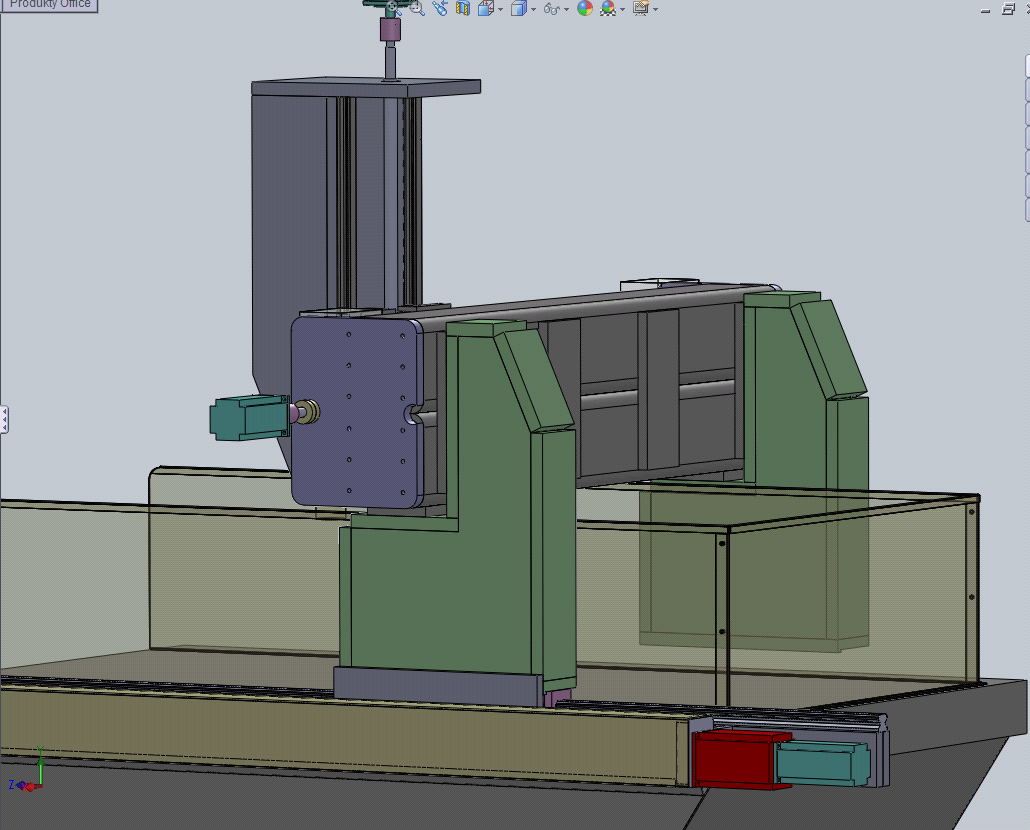

w międzyczasie 2 screeny nóg i bramy:

Chcę wystawić szyny 250 mm poza obręb stołu i wyjeżdżać maksymalnie nogami tak, żeby jeden wózek pozostał na stole - ma to sens, czy z jakiegoś powodu się nie sprawdzi? Skomplikuje się mocowanie śrubek, ale w tej dodatkowej przestrzeni można np. dać magazyn narzędzi.. Byłem do tego przekonany, ale zaczynam mieć wątpliwości, czy nie lepiej puścić śrubę w środku przez nogi.. Wtedy mniej kombinowania, ale pole robocze mniejsze o te 250 mm..

A tu detale po spawaniu:

w międzyczasie 2 screeny nóg i bramy:

Chcę wystawić szyny 250 mm poza obręb stołu i wyjeżdżać maksymalnie nogami tak, żeby jeden wózek pozostał na stole - ma to sens, czy z jakiegoś powodu się nie sprawdzi? Skomplikuje się mocowanie śrubek, ale w tej dodatkowej przestrzeni można np. dać magazyn narzędzi.. Byłem do tego przekonany, ale zaczynam mieć wątpliwości, czy nie lepiej puścić śrubę w środku przez nogi.. Wtedy mniej kombinowania, ale pole robocze mniejsze o te 250 mm..

A tu detale po spawaniu:

-

WarrioR

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 24

- Posty: 42

- Rejestracja: 01 cze 2007, 11:40

- Lokalizacja: Wschowa

Detale w końcu weszły na frezarkę, póki co wykonane są bazy, od jutra obróbka właściwa..

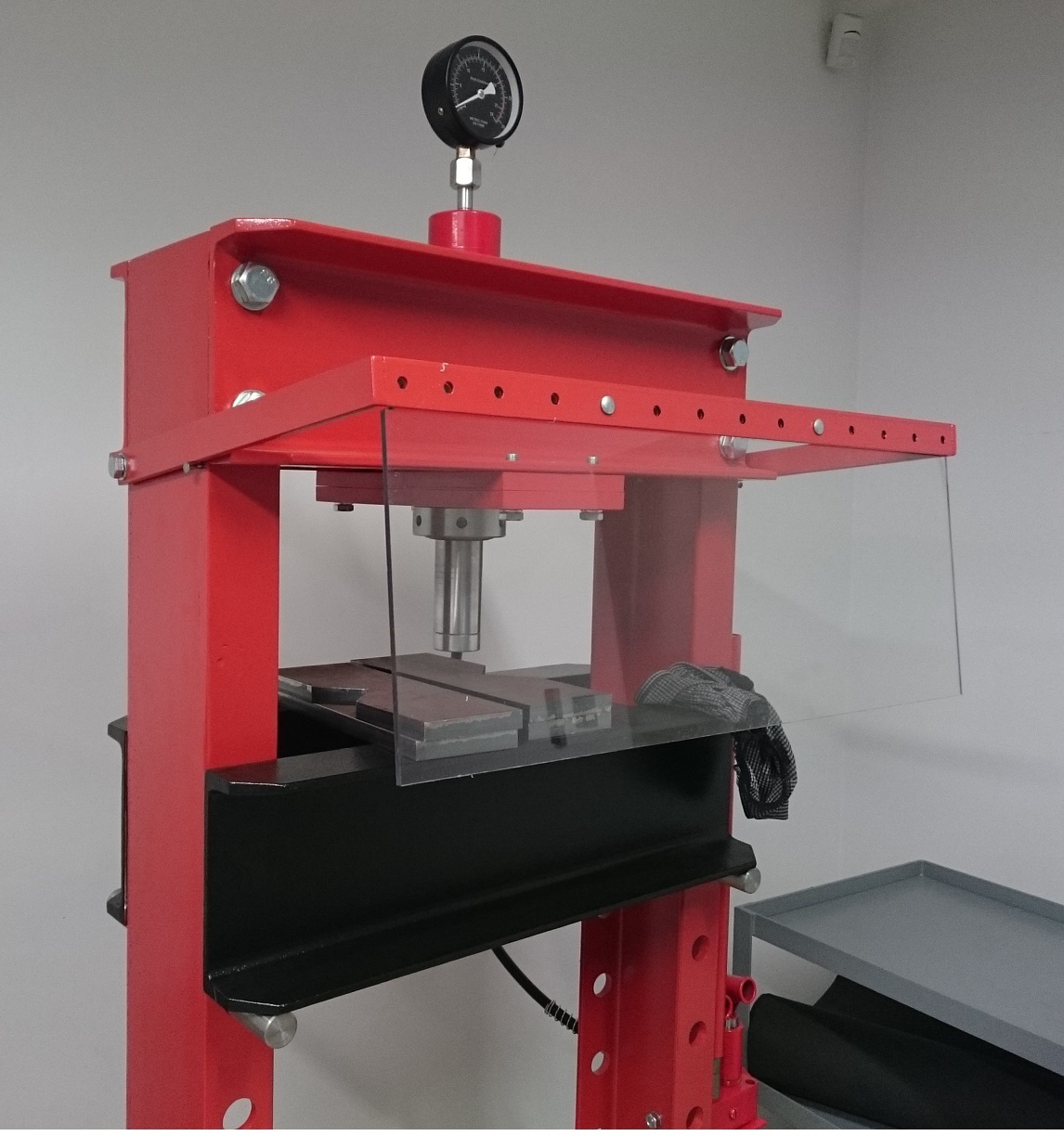

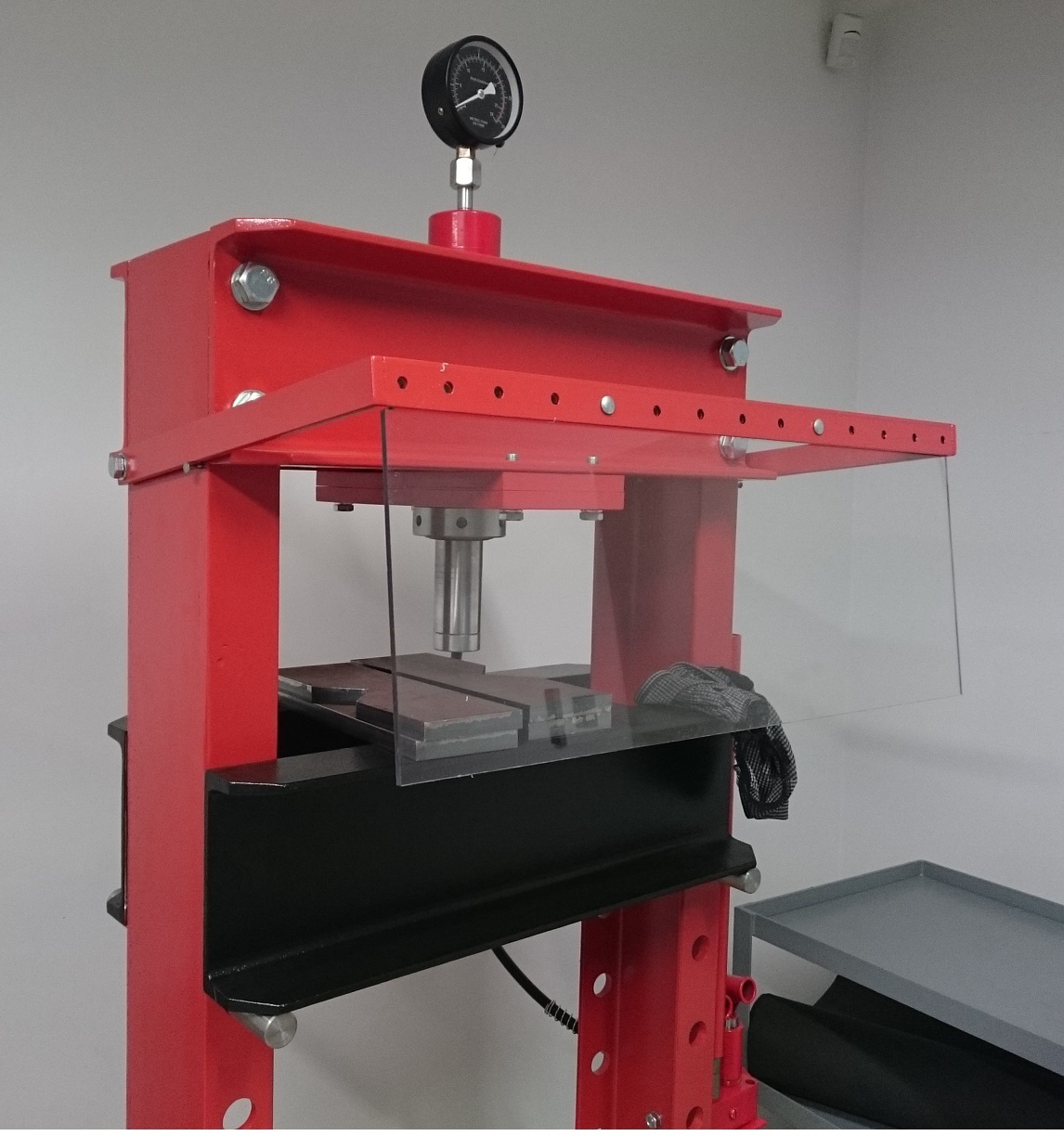

Ps. Ostatnio jakaś taka moda na forum to i ja z nudów swoją zrobiłem..

Siłownik 20t, półka robocza z ceownika 180, boki z ceowników 160mm. Przy maksymalnych nacisku półka robocza stoi niewzruszona, za to położone blachy 2x16mm uginają się o 2-3 mm.

Ps. Ostatnio jakaś taka moda na forum to i ja z nudów swoją zrobiłem..

Siłownik 20t, półka robocza z ceownika 180, boki z ceowników 160mm. Przy maksymalnych nacisku półka robocza stoi niewzruszona, za to położone blachy 2x16mm uginają się o 2-3 mm.

-

WarrioR

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 24

- Posty: 42

- Rejestracja: 01 cze 2007, 11:40

- Lokalizacja: Wschowa

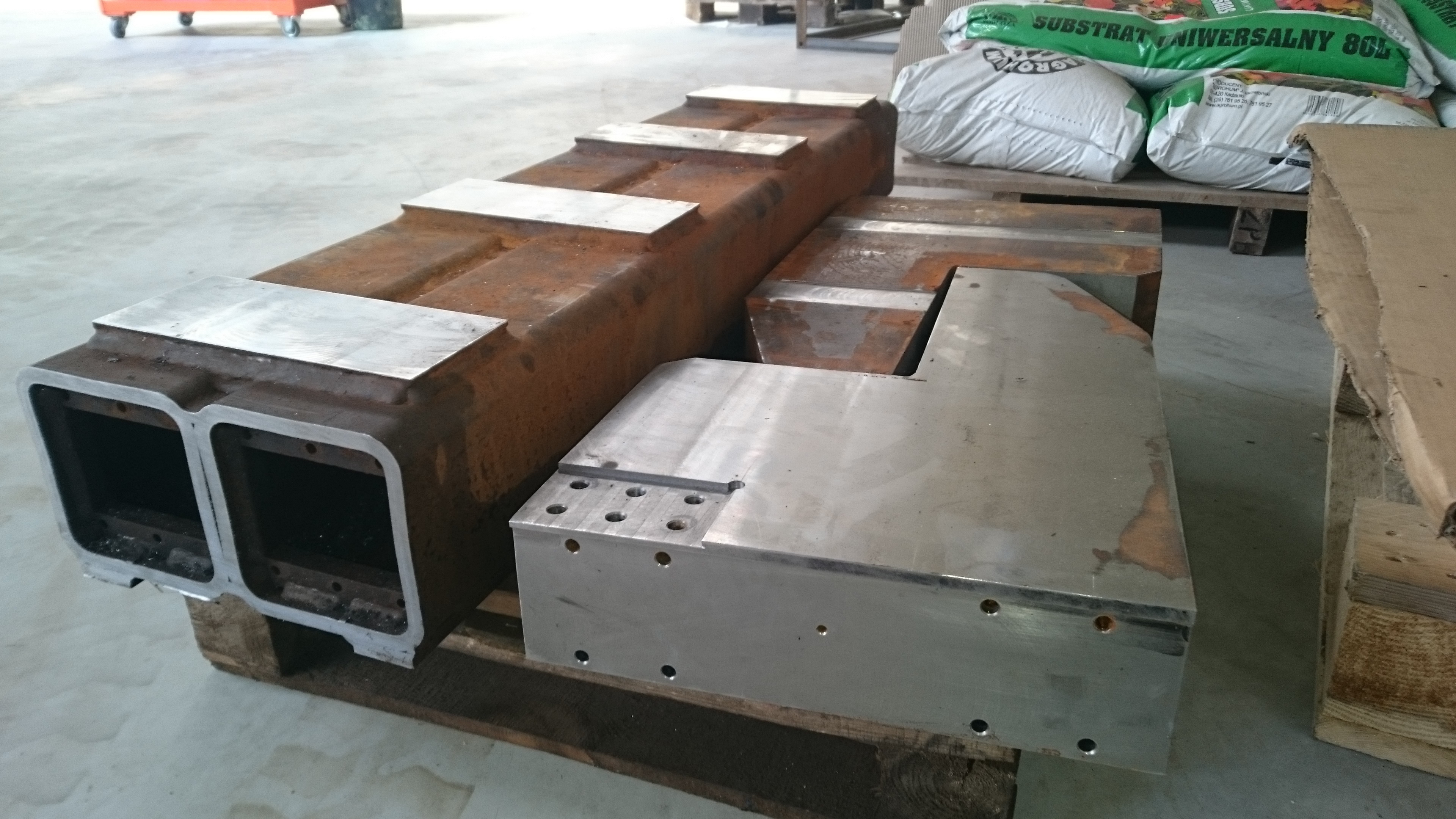

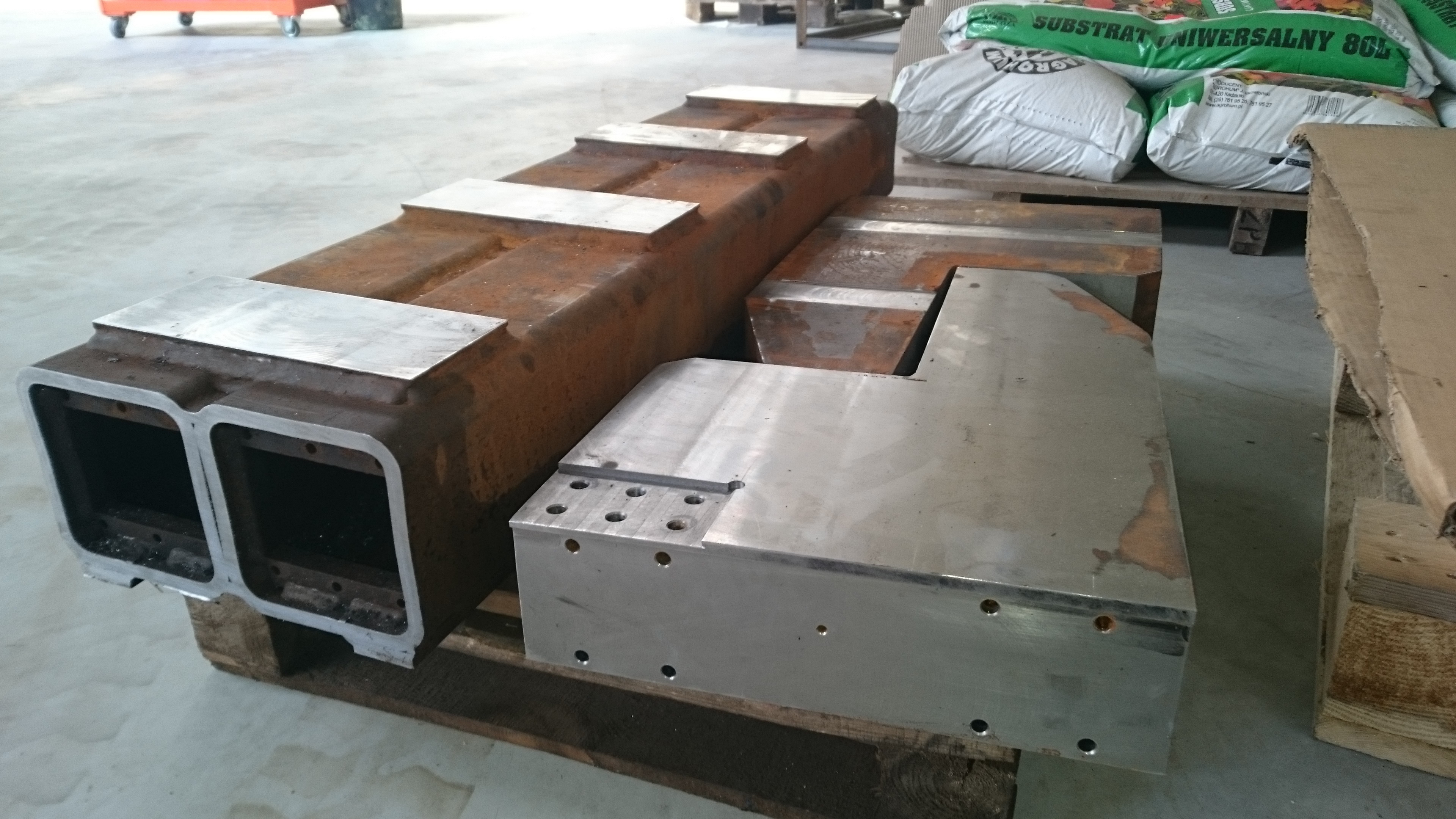

Chciałbym żeby to był żart prima aprilisowy, ale niestety nie jest.. 3 miesiące czekania i detale wciąż nie gotowe.

Zabrałem detale od nierzetelnego wykonawcy i będę musiał dokończyć gdzieś indziej.

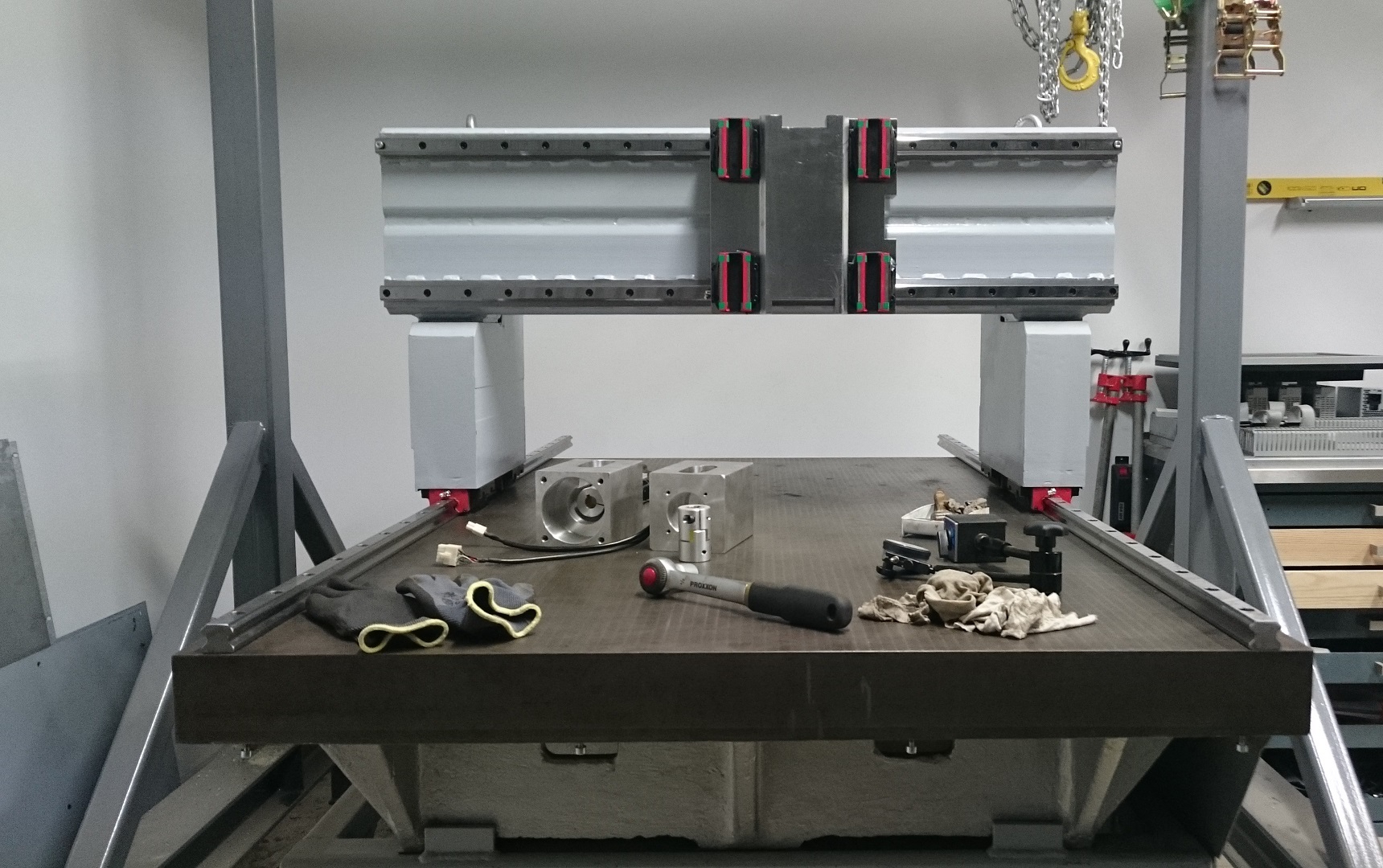

Powierzchnie są wyszlifowane, brakuje otworów na śruby i kołki:

Ps. Malować chyba już nie będę - od tego czekania całość pokryła się ładnym brązowym kolorem

Zabrałem detale od nierzetelnego wykonawcy i będę musiał dokończyć gdzieś indziej.

Powierzchnie są wyszlifowane, brakuje otworów na śruby i kołki:

Ps. Malować chyba już nie będę - od tego czekania całość pokryła się ładnym brązowym kolorem