Ploter do drewna i aluminium

-

m.j.

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 2

- Posty: 693

- Rejestracja: 30 lip 2009, 14:00

- Lokalizacja: Świdnik

Płytę traserską można upolować za naprawdę rozsądne pieniądze. Oczywiście im większa tym te pieniądze większe i trudniej toto przyprowadzić do warsztatu. Niedawno widziałem 1500x1000 za coś koło 2000PLN, ale generalnie do 3000PLN można się wyrobić tylko trzeba szuka i polować okazję. Ja przykładowo płytę 500x800 zakupiłem za 700PLN a płytka traserska żeliwna i nieużywana. Miała nawet folię zabezpieczającą i zero! śladów użytkowania. Miałem z niej robić maszynkę ale serce bolało i została do tego do czego została stworzona. Kumpel kupił za 1500zł z dowozem płytę 1000x800 wraz ze stolikiem - używaną ale w stanie przynajmniej dobrym. Mogę podać namiar na korpus przyrządu kłowego o długości coś koło 2000mm. Ja sam mam polski 1300mm i na nim jest oś Y. Tamten 2mb też bym łykną ale nie mam miejsca. Jest to korpus żeliwny i to chyba Zeissowski jeśli mnie pamięć nie myli. Szerokość to chyba coś koło 300mm więc ośka Y lub belka X-ksa byłaby jak talala. No może troszkę wąskawo jak chce się robić ruchomą ramę ale pod ruchomy stół lub belkę to kawał ciężkiego żeliwnego klamota (pewnie ze 200-300kg) z obrobionymi i zapewne skrobanymi powierzchniami.

tokarka NARVIK "made in Taiwan", frezarka Hartford (klon Bridgeporta "made in Taiwan"), frezarka Bridgeport w takcie przeróbki na CNC, frezarka CNC DIY, trochę pomniejszych klamotów

Tagi:

-

m.j.

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 2

- Posty: 693

- Rejestracja: 30 lip 2009, 14:00

- Lokalizacja: Świdnik

Tak. To podzelnica optyczna. Leży na dworze pod ptzykryciem. Ponoć coś tam jeszcze jest do niej. Myślałem że to przyrząd kłowy ale faktycznie Kolega ma rację. Wpisać podzielnica optyczna i fotki wyskczą. Carl Zeiss ponad 2mb długości i ponad 30cm szerokości.

tokarka NARVIK "made in Taiwan", frezarka Hartford (klon Bridgeporta "made in Taiwan"), frezarka Bridgeport w takcie przeróbki na CNC, frezarka CNC DIY, trochę pomniejszych klamotów

-

WarrioR

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 24

- Posty: 42

- Rejestracja: 01 cze 2007, 11:40

- Lokalizacja: Wschowa

No i stało się..

Płytę traserską 1500x1000 udało mi się kupić na początku grudnia i miałem ją u siebie jeszcze przed świętami. Sama płyta jest w dobrym stanie. Blat i boki mają ok. 35-38 mm grubości, więc bez szaleństw. Waga pokazała 675 kg, wiec całkiem sporo w porównaniu do moich pierwotnych założeń z początku tego wątku Płaskość powierzchni jest super, w żadnym miejscu nie mogę wcisnąć listka 0,02 pomiędzy płytę a metrowy liniał wykonany w klasie 0. Poprzedni właściciel mówi że płyty nie używał i leżała u niego 15 lat. Swoją drogą ciekawe jak się u niego znalazła, bo została pewnie wykonana dla Skody - jest ich logo odlane z żeliwa na jednym boku.

Płaskość powierzchni jest super, w żadnym miejscu nie mogę wcisnąć listka 0,02 pomiędzy płytę a metrowy liniał wykonany w klasie 0. Poprzedni właściciel mówi że płyty nie używał i leżała u niego 15 lat. Swoją drogą ciekawe jak się u niego znalazła, bo została pewnie wykonana dla Skody - jest ich logo odlane z żeliwa na jednym boku.

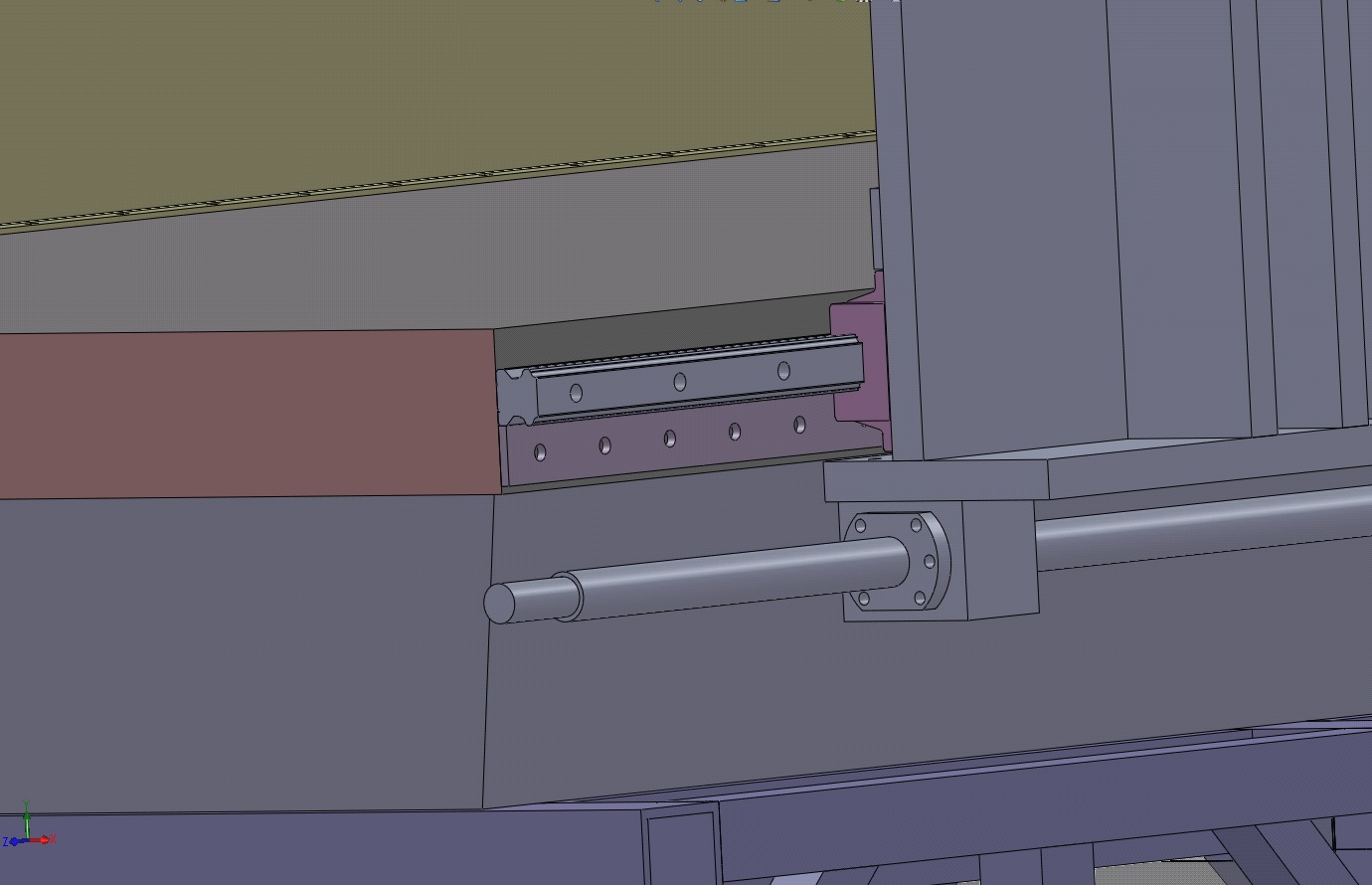

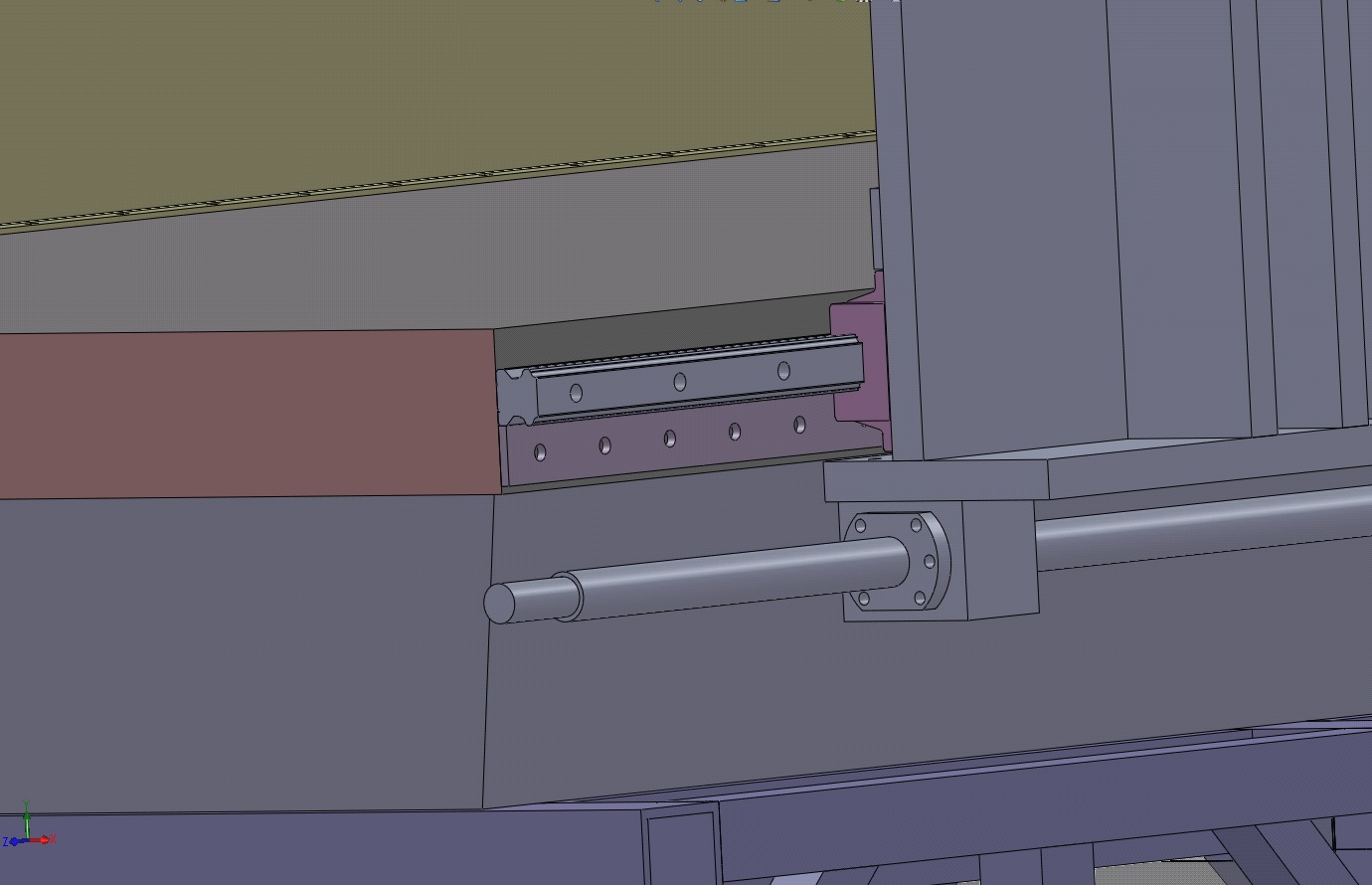

W sylwestra upolowałem kolejną płytę, tym razem 1000x280 mm z przeznaczeniem na bramę. Kosztowała z transportem 670 zł i w tej cenie dostałem praktycznie gotową bramę mojej frezarki. Blat tylko ok. 18 mm, ale ważniejsze są żebra z tyłu, które dają całkowitą wysokość płyty od 70mm na bokach do 110mm na środku. Myślę że do aluminium sztywności nie powinno zabraknąć. Jedyne co, to chciałoby się wykonać krawędzie oporowe pod prowadnice, ale póki co nie mam gdzie tego zrobić, więc zobaczymy czy będą..

[ Dodano: 2015-03-19, 11:53 ]

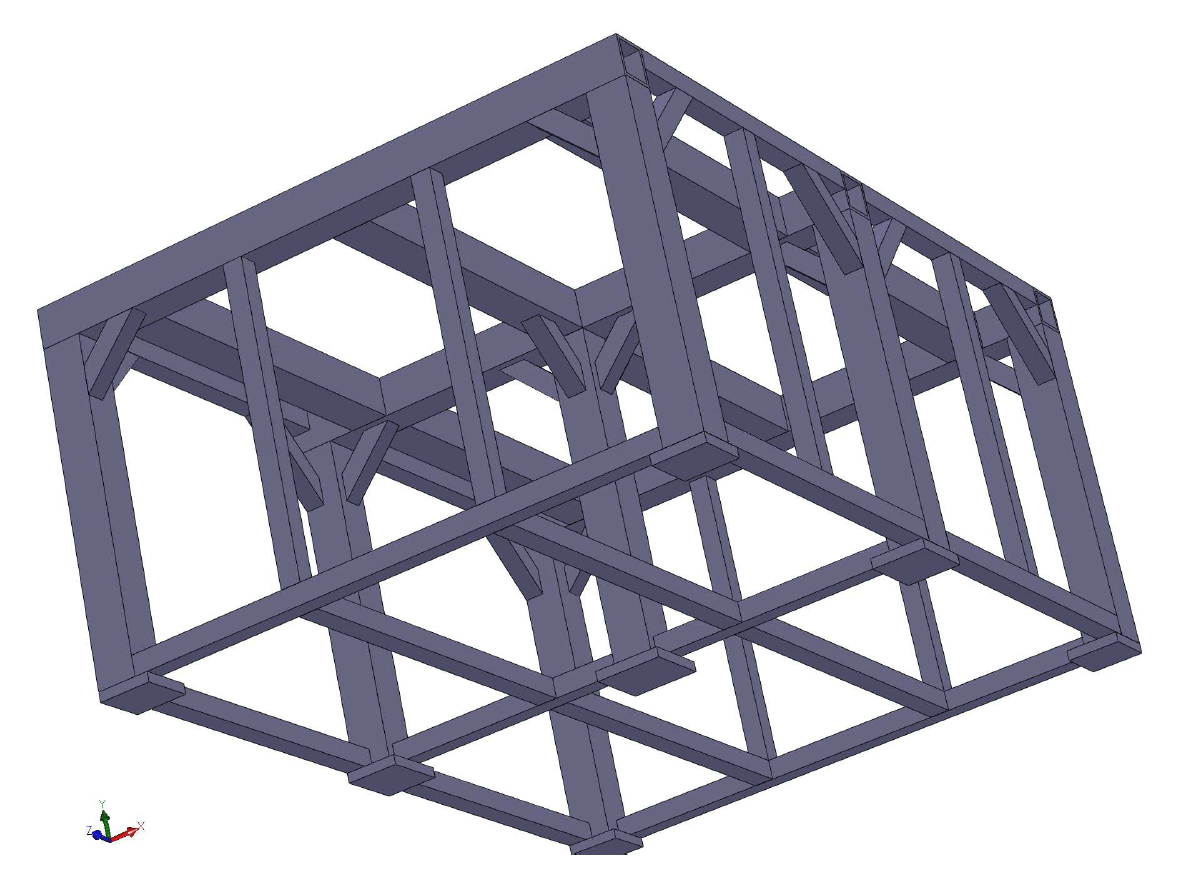

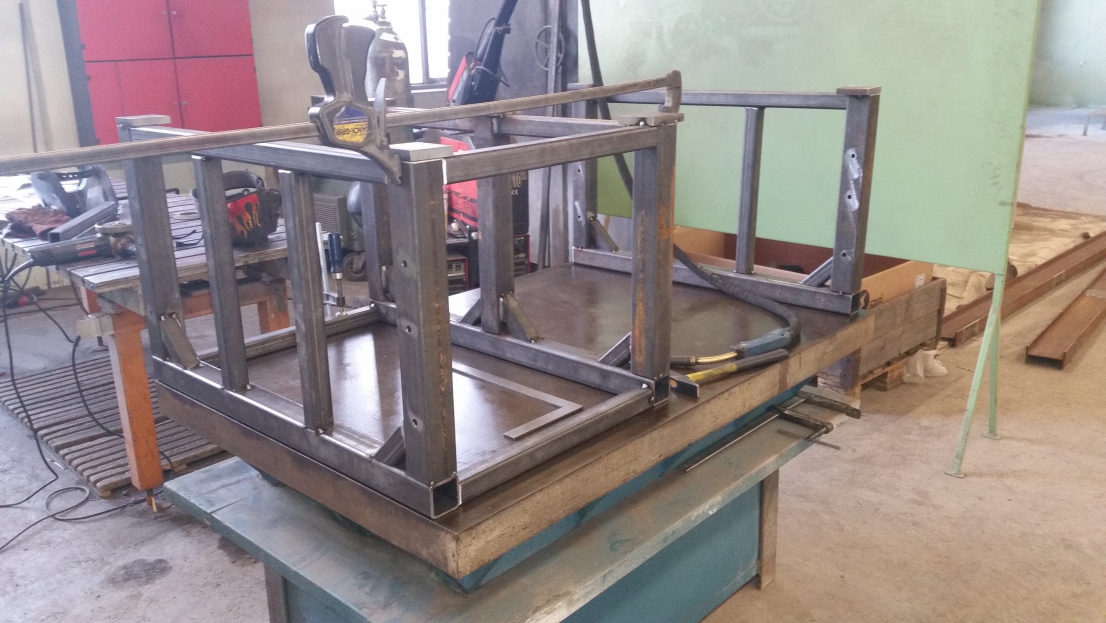

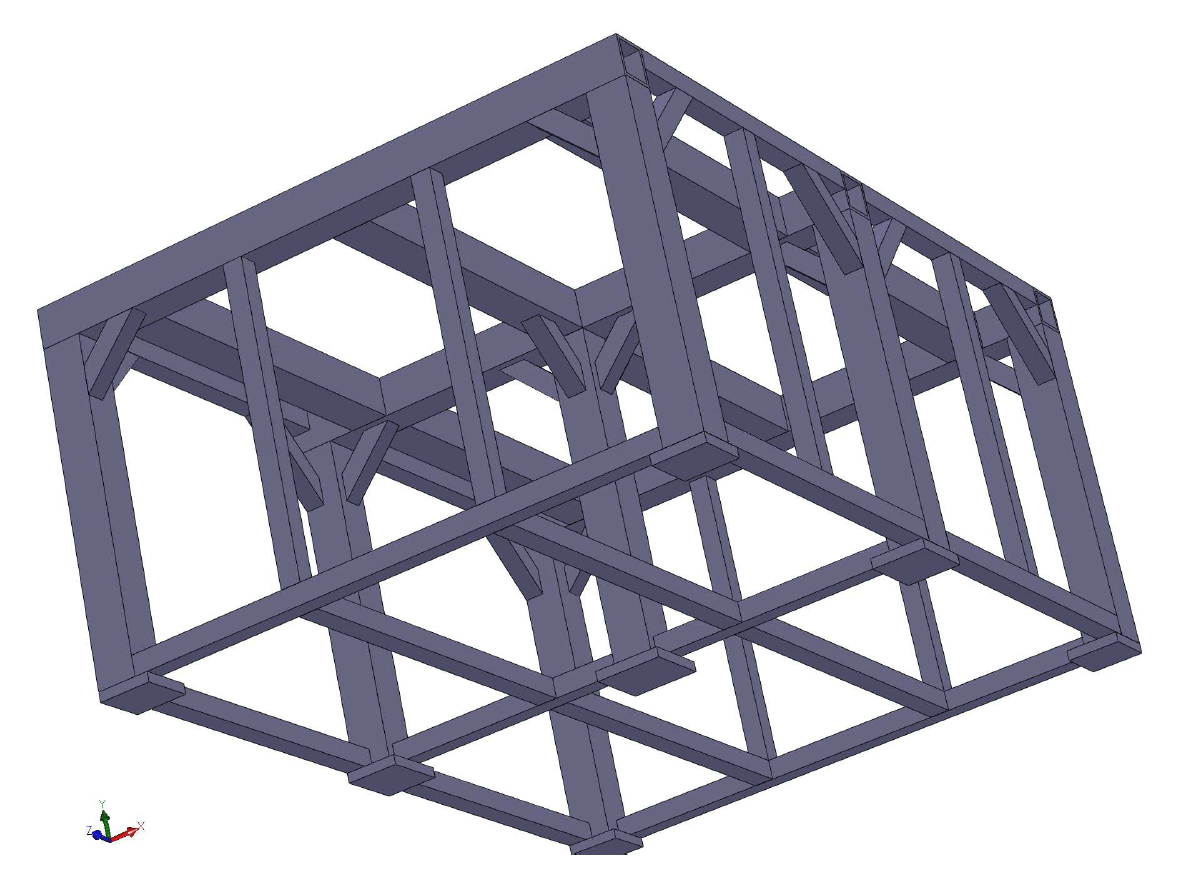

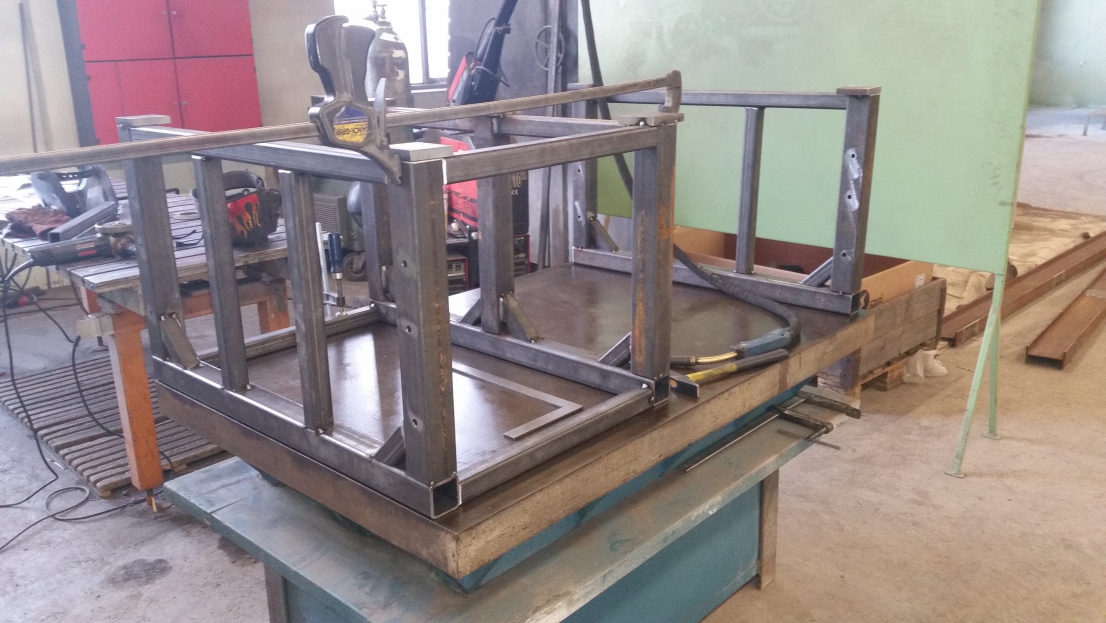

Płyty niestety leżały i czekały, bo pojawiały się coraz to kolejne opóźnienia. Ostatecznie dopiero kilka dni temu stolik i płyta zostały wstawione na swoje miejsce przeznaczenia. Stół wykonany jest z rur kwadratowych 60x60x5, 60x60x4, 30x30x4. Spawany był oczywiście na płycie traserskiej i muszę przyznać że bardzo równo wyszło.. Żeby uzyskać równą płaszczyznę oparcia dla płyty najpierw były wykonane spawy prostopadłe do górnej powierzchni, naprzemiennie po dwóch stronach stołu. Dopiero następnego dnia były wykonywane spawy równoległe, bez zbytniego przegrzewania w jednym miejscu.

i muszę przyznać że bardzo równo wyszło.. Żeby uzyskać równą płaszczyznę oparcia dla płyty najpierw były wykonane spawy prostopadłe do górnej powierzchni, naprzemiennie po dwóch stronach stołu. Dopiero następnego dnia były wykonywane spawy równoległe, bez zbytniego przegrzewania w jednym miejscu.

Koniec końców chyba w 3 miejscach dołożyliśmy podkładki 0,5 mm i jest równo.

Lakierowany proszkowo + powłoka cynkowa.

[ Dodano: 2015-03-19, 11:57 ]

A tak wyglądają powierzchnie po wyczyszczeniu..

Kolejny krok to dokończenie stołu (boki, podłoga, drzwiczki) i przykręcenie prowadnic Hiwinów 30-stek w osi X.

Płytę traserską 1500x1000 udało mi się kupić na początku grudnia i miałem ją u siebie jeszcze przed świętami. Sama płyta jest w dobrym stanie. Blat i boki mają ok. 35-38 mm grubości, więc bez szaleństw. Waga pokazała 675 kg, wiec całkiem sporo w porównaniu do moich pierwotnych założeń z początku tego wątku

W sylwestra upolowałem kolejną płytę, tym razem 1000x280 mm z przeznaczeniem na bramę. Kosztowała z transportem 670 zł i w tej cenie dostałem praktycznie gotową bramę mojej frezarki. Blat tylko ok. 18 mm, ale ważniejsze są żebra z tyłu, które dają całkowitą wysokość płyty od 70mm na bokach do 110mm na środku. Myślę że do aluminium sztywności nie powinno zabraknąć. Jedyne co, to chciałoby się wykonać krawędzie oporowe pod prowadnice, ale póki co nie mam gdzie tego zrobić, więc zobaczymy czy będą..

[ Dodano: 2015-03-19, 11:53 ]

Płyty niestety leżały i czekały, bo pojawiały się coraz to kolejne opóźnienia. Ostatecznie dopiero kilka dni temu stolik i płyta zostały wstawione na swoje miejsce przeznaczenia. Stół wykonany jest z rur kwadratowych 60x60x5, 60x60x4, 30x30x4. Spawany był oczywiście na płycie traserskiej

Koniec końców chyba w 3 miejscach dołożyliśmy podkładki 0,5 mm i jest równo.

Lakierowany proszkowo + powłoka cynkowa.

[ Dodano: 2015-03-19, 11:57 ]

A tak wyglądają powierzchnie po wyczyszczeniu..

Kolejny krok to dokończenie stołu (boki, podłoga, drzwiczki) i przykręcenie prowadnic Hiwinów 30-stek w osi X.

-

Alvar4

- ELITA FORUM (min. 1000)

- Posty w temacie: 2

- Posty: 1363

- Rejestracja: 18 sie 2010, 10:58

- Lokalizacja: Okolice Łodzi

Kurde, normalnie Déjà vu mam. Ktoś chyba drepcze moją ścieżką w nieznane

Zapowiada się smakowicie choć nie zazdroszczę bo wiem ile czasu i roboty to jeszcze będzie kosztować. I wszystko jest strasznie ciężkie. Fajnie że masz dostęp do wózka widłowego i miejsca na maszynę bo u mnie musiałem się nieźle nakombinować co by to jakoś razem do kupy poskładać a potem przewieźć w docelowe miejsce. Bardzo fajne szerokie krawędzie są w tej płycie, można tam ładnie prowadnice przykręcić.

Śledzę i kibicuję

Zapowiada się smakowicie choć nie zazdroszczę bo wiem ile czasu i roboty to jeszcze będzie kosztować. I wszystko jest strasznie ciężkie. Fajnie że masz dostęp do wózka widłowego i miejsca na maszynę bo u mnie musiałem się nieźle nakombinować co by to jakoś razem do kupy poskładać a potem przewieźć w docelowe miejsce. Bardzo fajne szerokie krawędzie są w tej płycie, można tam ładnie prowadnice przykręcić.

Śledzę i kibicuję

-

WarrioR

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 24

- Posty: 42

- Rejestracja: 01 cze 2007, 11:40

- Lokalizacja: Wschowa

Dudi, Alvar, nie jest żadną tajemnicą że teraz będę wzorował się akurat na waszych maszynach... zobaczymy tylko czy wyjdzie z tego coś dobrego  Flaszka oczywiście się należy (ale tylko pod warunkiem wspólnej konsumpcji

Flaszka oczywiście się należy (ale tylko pod warunkiem wspólnej konsumpcji  )

)

Ps. Frezarka stanęła w garażu, gdzie widlak (a raczej manitou) już nie wjechał - stąd na jednym zdjęciu widać po bokach stolika takie trójkąty na dwa paleciaki..

Ps. Frezarka stanęła w garażu, gdzie widlak (a raczej manitou) już nie wjechał - stąd na jednym zdjęciu widać po bokach stolika takie trójkąty na dwa paleciaki..

-

WarrioR

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 24

- Posty: 42

- Rejestracja: 01 cze 2007, 11:40

- Lokalizacja: Wschowa

Pomóżcie, bo męczy mnie to już od kilku dni i nie mogę znaleźć dobrego rozwiązania.. Jak najlepiej wykonać krawędź oporową dla prowadnic w osi Y? Z uwagi na gabaryty samej płyty frezowanie rowka nie wchodzi w grę..

Mam do dyspozycji 6 mm tj. odległość pomiędzy stołem a wózkiem, więc niewiele.

Mój pomysł jest taki, żeby wypalić blachę o grubości 5 mm, jedną krawędź wyszlifować na szlifierce magnesowej i całość mocować do boku stołu na śruby z łbem stożkowym. Odpowiednią odległość od blatu roboczego ustalę za pomocą drugiej płyty traserskiej i płytek wzorcowych. Pytanie tylko czy mocne dokręcanie blachy do stołu nie spowoduje że blacha i tak się przemieści..

Mam do dyspozycji 6 mm tj. odległość pomiędzy stołem a wózkiem, więc niewiele.

Mój pomysł jest taki, żeby wypalić blachę o grubości 5 mm, jedną krawędź wyszlifować na szlifierce magnesowej i całość mocować do boku stołu na śruby z łbem stożkowym. Odpowiednią odległość od blatu roboczego ustalę za pomocą drugiej płyty traserskiej i płytek wzorcowych. Pytanie tylko czy mocne dokręcanie blachy do stołu nie spowoduje że blacha i tak się przemieści..

-

Dudi1203

- ELITA FORUM (min. 1000)

- Posty w temacie: 4

- Posty: 1350

- Rejestracja: 07 sty 2009, 18:42

- Lokalizacja: Pabianice

Śrubami z łbem stożkowym na pewno dobrze tego nie zrobisz. Wystarczy drobny błąd nieosiowości śruby wzgledem stożka i będzie gięło płaskownik. Szczerze mowiac darowałbym sobie na Twoim miejscu bazę dla szyny. Zrobiłbym prosty przyrząd do przykręcania szyny na tej samej wysokosci i tyle. 30tki szyny sa dokrecane na M8, co daje juz całkiem mocny docisk.

Szlifnięcie takiej listwy, żeby jej nie pogięło to tez wyzwanie. Prościej będzie szyne ustawić

Edit:

ewentualnie jak się bardzo uprzeć to można ustalić szynę pracochłonną metodą hartowanego wałka i śrub z łbem stożkowym. Hiwin gdzieś to podaje jako alternatywe docisku bocznego wózków. Tylko dokręcanie tego trzebaby robić z czujnikiem na szynie. Współczuje jedynie osobie która to wszystko będzie gwintować Powiercić też by pasowało w miare w linii, trzebaby zmajstrować sobie przyrząd do tego, np bazujący odległośc na poprzednim otworze i wysokosc na płycie.

Powiercić też by pasowało w miare w linii, trzebaby zmajstrować sobie przyrząd do tego, np bazujący odległośc na poprzednim otworze i wysokosc na płycie.

Szlifnięcie takiej listwy, żeby jej nie pogięło to tez wyzwanie. Prościej będzie szyne ustawić

Edit:

ewentualnie jak się bardzo uprzeć to można ustalić szynę pracochłonną metodą hartowanego wałka i śrub z łbem stożkowym. Hiwin gdzieś to podaje jako alternatywe docisku bocznego wózków. Tylko dokręcanie tego trzebaby robić z czujnikiem na szynie. Współczuje jedynie osobie która to wszystko będzie gwintować