Mini Lathe na CNC - same problemy

-

tuxcnc

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 22

- Posty: 9457

- Rejestracja: 26 lut 2011, 23:24

- Lokalizacja: mazowieckie

Mini Lathe na CNC - same problemy

Muszę sobie trochę ponarzekać...

Otóż jakiś czas temu zabrałem się za budowę modelu tokarki do testowania różnych sterowań, ale odechciało mi się, bo nic do siebie nie pasowało, koszty rosły, a wytoczenie czegokolwiek użytecznego na takim cudaku byłoby niemożliwe.

Doszedłem do wniosku, że lepiej kupić coś takiego https://www.aliexpress.com/item/1005006685784501.html

W chwili obecnej na osi Z jest śruba kulowa 1605.

Luz nawrotny wynosi 0,2 mm i po prostu jestem w szoku.

Zastanawiam się czy kupić podwójną nakrętkę, czy zostawić obecną i programowo wykasować backlash...

Drugim problemem jest napęd wrzeciona.

Ten sterownik który był, to od razu wywaliłem, bo nie mam pojęcia jak można by było sterować obrotami z zewnątrz.

Co prawda popełniłem kiedyś urządzenie rozwiązujące problem (potencjometr obracany serwem modelarskim) ale daleko mu do profesjonalizmu, a poza tym taki napęd nie spełniałby moich oczekiwań.

Mam większą tokarkę (LD550) przerobioną na CNC i poważniejsze roboty i tak będę wykonywał na niej, tego malucha chciałbym wykorzystywać co najwyżej w mieszkaniu, do jakichś pierdółek w rodzaju tulejek do mocowania elektroniki (przykładowo ⌀6 i M3 w środku), a do tego potrzeba gwintowania na sztywno.

Wyklucza to wykonanie kilku obrotów zanim wrzeciono się zatrzyma, bo w nieprzelotowym otworze rwało by gwint albo połamało gwintownik.

Tutaj rozwiązanie jest dość proste i skuteczne, mianowicie silnik jest prądu stałego z magnesami trwałymi, więc wystarczy zewrzeć uzwojenia żeby silnik stanął dęba. Nie jest to oczywiście zdrowe ani dla tokarki, ani dla przekaźnika, ale nic za darmo. Na razie podłączyłem chińską płytkę z dwoma przekaźnikami do Arduino i udało mi się upalić przekaźniki na 10A. Podejrzewam, że one były tak na 10A, jak ja jestem biskupem, ale warto wiedzieć że się nie nadają.

Zamówiłem przekaźniki na 30A, zobaczymy jak sobie poradzą.

Z tym silnikiem jest jeszcze jeden problem, otóż jak już pisałem, jest to silnik jest prądu stałego z magnesami trwałymi, formalnie na 230V i jakieś 5000 obr/min. Przełożenie silnik-wrzeciono to trochę mniej niż 1:2, co faktycznie daje obiecywane 2500-3000 obr/min na wrzecionie.

Jeśli silnik jest DC, to można go zasilać z zasilacza prądu stałego, więc kupiłem 1500W 110V na wyjściu. Oczywiście da to tylko połowę możliwych obrotów, ale chciałem użyć tanich mosfetów do sterowania PWM. Mosfety na razie nie dotarły, więc PWM będę robił później.

Silnik na 110V kręci bardzo ładnie, ale do gwintowania na sztywno jest to za dużo, więc tymczasowo podłączyłem go do zasilacza 36V, który zasila drajwery krokowców.

No i tu pojawił się problem...

Otóż brakuje momentu i to tragicznie.

Próbowałem przeciąć stalową rurkę ⌀15mm (miękka stal) przecinakiem z płytką 1,5mm i zatrzymywał on wrzeciono praktycznie niezależnie od obrotów. W końcu się udało na posuwie 0,1 mm/min (!!!) co należy uznać za przeskrobanie a nie przecięcie...

Pomyślałem, żeby jednak wymienić ten silnik, bo ma on wyjątkowo złe opinie i podobno wyjątkowo łatwo go spalić.

Niestety, silnik BLDC ze sterownikiem to wydatek ponad tysiąca PLN, a ile kasy można topić w taką gównianą tokareczkę?

Tanio można kupić serwo AC, ale po przemyśleniu dałem sobie spokój. Serwo pilnuje pozycji, a jak nie upilnuje to się wyłącza, czyli do napędu wrzeciona się nie nadaje.

Serwokrokowiec też sobie darowałem, bo co prawda nawet mam 12 Nm bez przydziału, ale wystąpi ten sam problem - jak się przytnie, to się wyłączy.

Są jeszcze tanie silniki BLDC do maszyn do szycia albo rowerów, ale te pierwsze mają sterowniki z potencjometrem, a te drugie wyglądają obiecująco, ale nie mam z nimi żadnych doświadczeń...

Na razie kupiłem zestaw kół XL i pasek (ten oryginalny jest jakiś nietypowy) z przełożeniem 1:4. Zobaczymy jak będzie z momentem, bo z obrotami to wiadomo że kiepsko...

Jak ktoś ma jakieś uwagi, doświadczenia czy przemyślenia, to zapraszam do dyskusji.

Otóż jakiś czas temu zabrałem się za budowę modelu tokarki do testowania różnych sterowań, ale odechciało mi się, bo nic do siebie nie pasowało, koszty rosły, a wytoczenie czegokolwiek użytecznego na takim cudaku byłoby niemożliwe.

Doszedłem do wniosku, że lepiej kupić coś takiego https://www.aliexpress.com/item/1005006685784501.html

W chwili obecnej na osi Z jest śruba kulowa 1605.

Luz nawrotny wynosi 0,2 mm i po prostu jestem w szoku.

Zastanawiam się czy kupić podwójną nakrętkę, czy zostawić obecną i programowo wykasować backlash...

Drugim problemem jest napęd wrzeciona.

Ten sterownik który był, to od razu wywaliłem, bo nie mam pojęcia jak można by było sterować obrotami z zewnątrz.

Co prawda popełniłem kiedyś urządzenie rozwiązujące problem (potencjometr obracany serwem modelarskim) ale daleko mu do profesjonalizmu, a poza tym taki napęd nie spełniałby moich oczekiwań.

Mam większą tokarkę (LD550) przerobioną na CNC i poważniejsze roboty i tak będę wykonywał na niej, tego malucha chciałbym wykorzystywać co najwyżej w mieszkaniu, do jakichś pierdółek w rodzaju tulejek do mocowania elektroniki (przykładowo ⌀6 i M3 w środku), a do tego potrzeba gwintowania na sztywno.

Wyklucza to wykonanie kilku obrotów zanim wrzeciono się zatrzyma, bo w nieprzelotowym otworze rwało by gwint albo połamało gwintownik.

Tutaj rozwiązanie jest dość proste i skuteczne, mianowicie silnik jest prądu stałego z magnesami trwałymi, więc wystarczy zewrzeć uzwojenia żeby silnik stanął dęba. Nie jest to oczywiście zdrowe ani dla tokarki, ani dla przekaźnika, ale nic za darmo. Na razie podłączyłem chińską płytkę z dwoma przekaźnikami do Arduino i udało mi się upalić przekaźniki na 10A. Podejrzewam, że one były tak na 10A, jak ja jestem biskupem, ale warto wiedzieć że się nie nadają.

Zamówiłem przekaźniki na 30A, zobaczymy jak sobie poradzą.

Z tym silnikiem jest jeszcze jeden problem, otóż jak już pisałem, jest to silnik jest prądu stałego z magnesami trwałymi, formalnie na 230V i jakieś 5000 obr/min. Przełożenie silnik-wrzeciono to trochę mniej niż 1:2, co faktycznie daje obiecywane 2500-3000 obr/min na wrzecionie.

Jeśli silnik jest DC, to można go zasilać z zasilacza prądu stałego, więc kupiłem 1500W 110V na wyjściu. Oczywiście da to tylko połowę możliwych obrotów, ale chciałem użyć tanich mosfetów do sterowania PWM. Mosfety na razie nie dotarły, więc PWM będę robił później.

Silnik na 110V kręci bardzo ładnie, ale do gwintowania na sztywno jest to za dużo, więc tymczasowo podłączyłem go do zasilacza 36V, który zasila drajwery krokowców.

No i tu pojawił się problem...

Otóż brakuje momentu i to tragicznie.

Próbowałem przeciąć stalową rurkę ⌀15mm (miękka stal) przecinakiem z płytką 1,5mm i zatrzymywał on wrzeciono praktycznie niezależnie od obrotów. W końcu się udało na posuwie 0,1 mm/min (!!!) co należy uznać za przeskrobanie a nie przecięcie...

Pomyślałem, żeby jednak wymienić ten silnik, bo ma on wyjątkowo złe opinie i podobno wyjątkowo łatwo go spalić.

Niestety, silnik BLDC ze sterownikiem to wydatek ponad tysiąca PLN, a ile kasy można topić w taką gównianą tokareczkę?

Tanio można kupić serwo AC, ale po przemyśleniu dałem sobie spokój. Serwo pilnuje pozycji, a jak nie upilnuje to się wyłącza, czyli do napędu wrzeciona się nie nadaje.

Serwokrokowiec też sobie darowałem, bo co prawda nawet mam 12 Nm bez przydziału, ale wystąpi ten sam problem - jak się przytnie, to się wyłączy.

Są jeszcze tanie silniki BLDC do maszyn do szycia albo rowerów, ale te pierwsze mają sterowniki z potencjometrem, a te drugie wyglądają obiecująco, ale nie mam z nimi żadnych doświadczeń...

Na razie kupiłem zestaw kół XL i pasek (ten oryginalny jest jakiś nietypowy) z przełożeniem 1:4. Zobaczymy jak będzie z momentem, bo z obrotami to wiadomo że kiepsko...

Jak ktoś ma jakieś uwagi, doświadczenia czy przemyślenia, to zapraszam do dyskusji.

-

drzasiek90

- Lider FORUM (min. 2000)

- Posty w temacie: 8

- Posty: 2365

- Rejestracja: 25 kwie 2016, 11:58

- Lokalizacja: Jodlowa

- Kontakt:

Re: Mini Lathe na CNC - same problemy

Jesteś pewny, że cały ten luz jest w nakrętce?

Nie ma luzu na łożyskowaniu śruby?

Dziadostwo.

To niby działa, ale nie tak wesoło jakby się wydawało.

Wyobraź sobie, że toczysz kulkę i robisz przejazd wykańczający.

Skrawasz od strony wrzeciona w stronę Z+, więc najpierw materiał ci odpycha narzędzie na Z-, ale gdy miniesz środek kulki to materiał zacznie ci odpychać narzędzie na Z+.

Sterowanie o tym nie wie i będzie trzymać stały współczynnik kasowania luzu w jedną stronę.

Jak silnik stanie dęba, oś Z również musi stanąć dęba z taką samą charakterystyką.tuxcnc pisze: ↑28 sty 2025, 10:40Wyklucza to wykonanie kilku obrotów zanim wrzeciono się zatrzyma, bo w nieprzelotowym otworze rwało by gwint albo połamało gwintownik.

Tutaj rozwiązanie jest dość proste i skuteczne, mianowicie silnik jest prądu stałego z magnesami trwałymi, więc wystarczy zewrzeć uzwojenia żeby silnik stanął dęba.

Ja mam tak zrobione w tym miniaturowy modelu tokarki.

Jest silnik DC, sterowanie tranzystorem przez PWM i 2 przekaźniki, jeden do załączania, drugi do odwracania obrotów.

Działa, ale w momencie przełączenia kierunku albo wyłączenia (zwarcie silnika) generują się takie zakłócenia, że nie za bardzo jestem w stanie je czymkolwiek zgasić.

Gdybym robił coś takiego do tokarki która ma pracować, zastosowałbym sterownik silnika DC z pełnym mostkiem H.

Ograniczyłeś mu napięcie, spadł zatem maksymalny prąd a więc nie ma momentu.

Dlatego tutaj jest kolejny powód, aby dać sterownik silnika z regulatorem obrotów.

Ja regulator zaimplementowałem w halu w linuxCNC i obroty stabilizuje całkiem nieźle - oczywiście jak na taką zabawkę.

Zastosowałem tażke regulator rampowy do odraniczenia rozpędzania i hamowania.

Jedynie te przekaźniki przeszkadzają, gdyby był mostek H to byłoby idealnie.

-

plemnik7

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 5

- Posty: 188

- Rejestracja: 31 lip 2016, 16:52

- Lokalizacja: Polska

Re: Mini Lathe na CNC - same problemy

TUXCNC - "Tanio można kupić serwo AC, ale po przemyśleniu dałem sobie spokój. Serwo pilnuje pozycji, a jak nie upilnuje to się wyłącza, czyli do napędu wrzeciona się nie nadaje."

1 . SERWO AC z Hamulcem -jak się nie obraca to hamulec trzyma z mocą około 7Nm( można śmiało dłutować ) obroty max do 4000 tyś. serwowzmacniacz posiada różne tryby ustawienia ( w tym tryb typowo dla napędu jako wrzeciono )

650 zł

2 Jeżeli potrzebujesz mogę oddać Ci po kosztach 250 zł - Nowa DFU 1605 - Nakrętka podwójna z regulacją luzu fi 16 skok 5

1 . SERWO AC z Hamulcem -jak się nie obraca to hamulec trzyma z mocą około 7Nm( można śmiało dłutować ) obroty max do 4000 tyś. serwowzmacniacz posiada różne tryby ustawienia ( w tym tryb typowo dla napędu jako wrzeciono )

650 zł

2 Jeżeli potrzebujesz mogę oddać Ci po kosztach 250 zł - Nowa DFU 1605 - Nakrętka podwójna z regulacją luzu fi 16 skok 5

-

qqaz

- Lider FORUM (min. 2000)

- Posty w temacie: 4

- Posty: 2399

- Rejestracja: 28 sty 2007, 16:12

- Lokalizacja: Łódź

Re: Mini Lathe na CNC - same problemy

zamiast gasić to nie wytwarzaćdrzasiek90 pisze: ↑28 sty 2025, 10:59generują się takie zakłócenia, że nie za bardzo jestem w stanie je czymkolwiek zgasić

Przekaźnik steruje tylko konfiguracją połaczeń natomiast załaczenie prądu jest półprzewodnikiem gdy przekaźnik się już uspokoi.

Działa choć oczywiście potrzebuje więcej czasu na te manewry.(200ms?)

Mam tak sterowaną głowicę z jej nawrotem i nic się nie dzieje ( lewo/prawo z silnikiem trójfazowym który tym kręci)

-

drzasiek90

- Lider FORUM (min. 2000)

- Posty w temacie: 8

- Posty: 2365

- Rejestracja: 25 kwie 2016, 11:58

- Lokalizacja: Jodlowa

- Kontakt:

Re: Mini Lathe na CNC - same problemy

Ale chodzi o szybkie zatrzymanie.qqaz pisze: ↑28 sty 2025, 11:14Przekaźnik steruje tylko konfiguracją połaczeń natomiast załaczenie prądu jest półprzewodnikiem gdy przekaźnik się już uspokoi.

Działa choć oczywiście potrzebuje więcej czasu na te manewry.(200ms?)

Mam tak sterowaną głowicę z jej nawrotem i nic się nie dzieje ( lewo/prawo z silnikiem trójfazowym który tym kręci)

Dopóki nie masz mostka H, nie jesteś w stanie hamować "półprzewodnikiem" jak to nazwałeś.

Co do samego przekaźnika i zakłóceń, nie badałem dokładnie źródła, bo tak jak mówiłem to jest tylko model.

Służył do zupełnie innych celów.

-

tuxcnc

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 22

- Posty: 9457

- Rejestracja: 26 lut 2011, 23:24

- Lokalizacja: mazowieckie

Re: Mini Lathe na CNC - same problemy

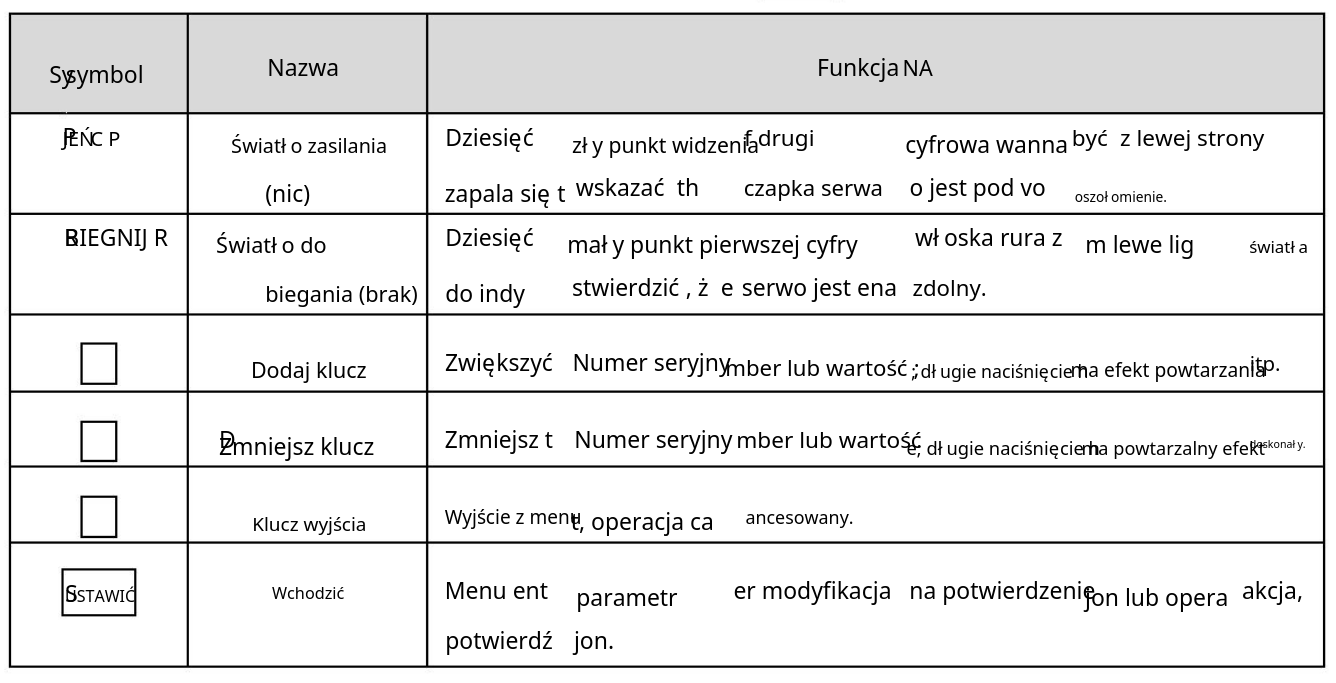

Właśnie o tym modelu pisałem, ale nie mam instrukcji do sterownika, więc nie wiem jakie ma możliwości.

-

tuxcnc

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 22

- Posty: 9457

- Rejestracja: 26 lut 2011, 23:24

- Lokalizacja: mazowieckie

Re: Mini Lathe na CNC - same problemy

U mnie wyłącza monitor na jakieś dwie sekundy, ale nic złego poza tym się nie dzieje.drzasiek90 pisze: ↑28 sty 2025, 10:59Działa, ale w momencie przełączenia kierunku albo wyłączenia (zwarcie silnika) generują się takie zakłócenia, że nie za bardzo jestem w stanie je czymkolwiek zgasić.

Kupiłem filtry przeciwzakłóceniowe, na razie nie jest też prawidłowo uziemione.

Będę z tym walczył później, chyba że się jednak skuszę na to serwo AC...

Dodane 10 minuty 49 sekundy:

Dzięki, ale naprawdę nie wiem jak z tego korzystać:

Poszukam po angielsku...

-

plemnik7

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 5

- Posty: 188

- Rejestracja: 31 lip 2016, 16:52

- Lokalizacja: Polska

Re: Mini Lathe na CNC - same problemy

nie ten plik poleciał tu masz oryginał

- Załączniki

-

- t3d_servo_ENpdf.pdf

- (1.28 MiB) Pobrany 66 razy