Ciąg dalszy poprawek.

Dzisiaj zabrałem się za posuw wrzeciona. Jak większość elementów jest po prostu sknocony.

Z drugiej strony za tą cenę. Ogólnie maszyna po zakupie nadaje się dla kowala. Moja modernizacja trwa już od stycznia. Nie codziennie ale czas leci.

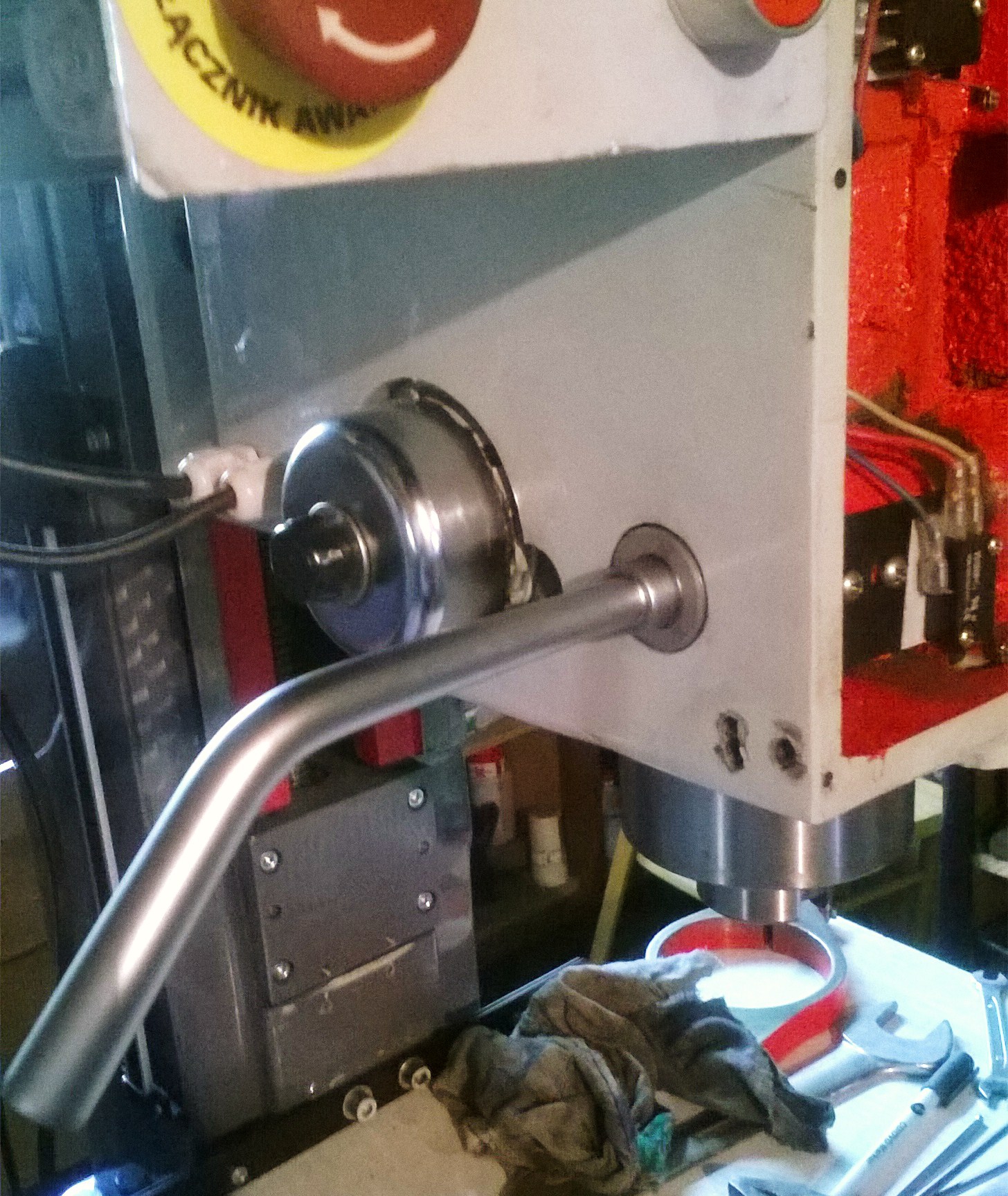

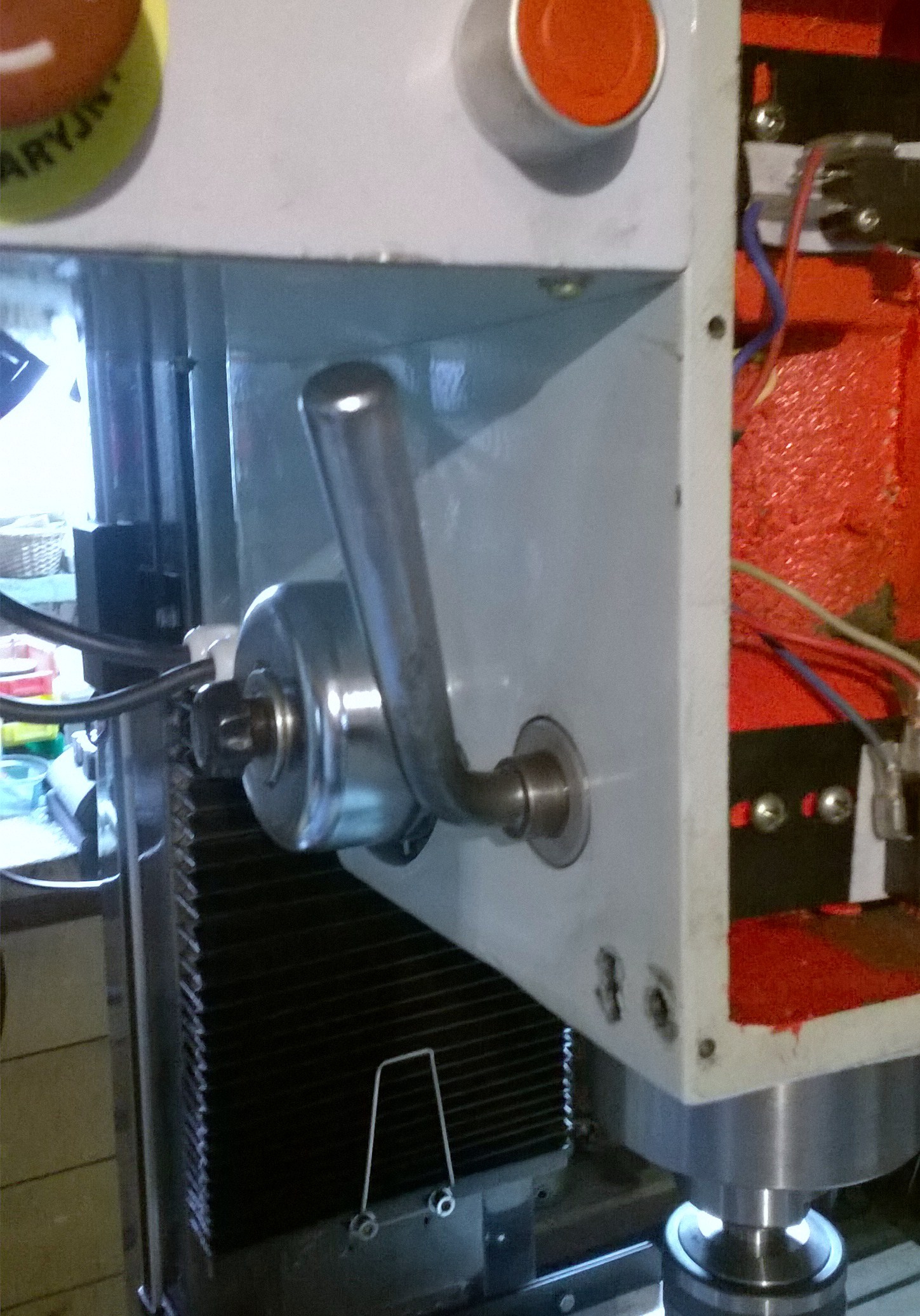

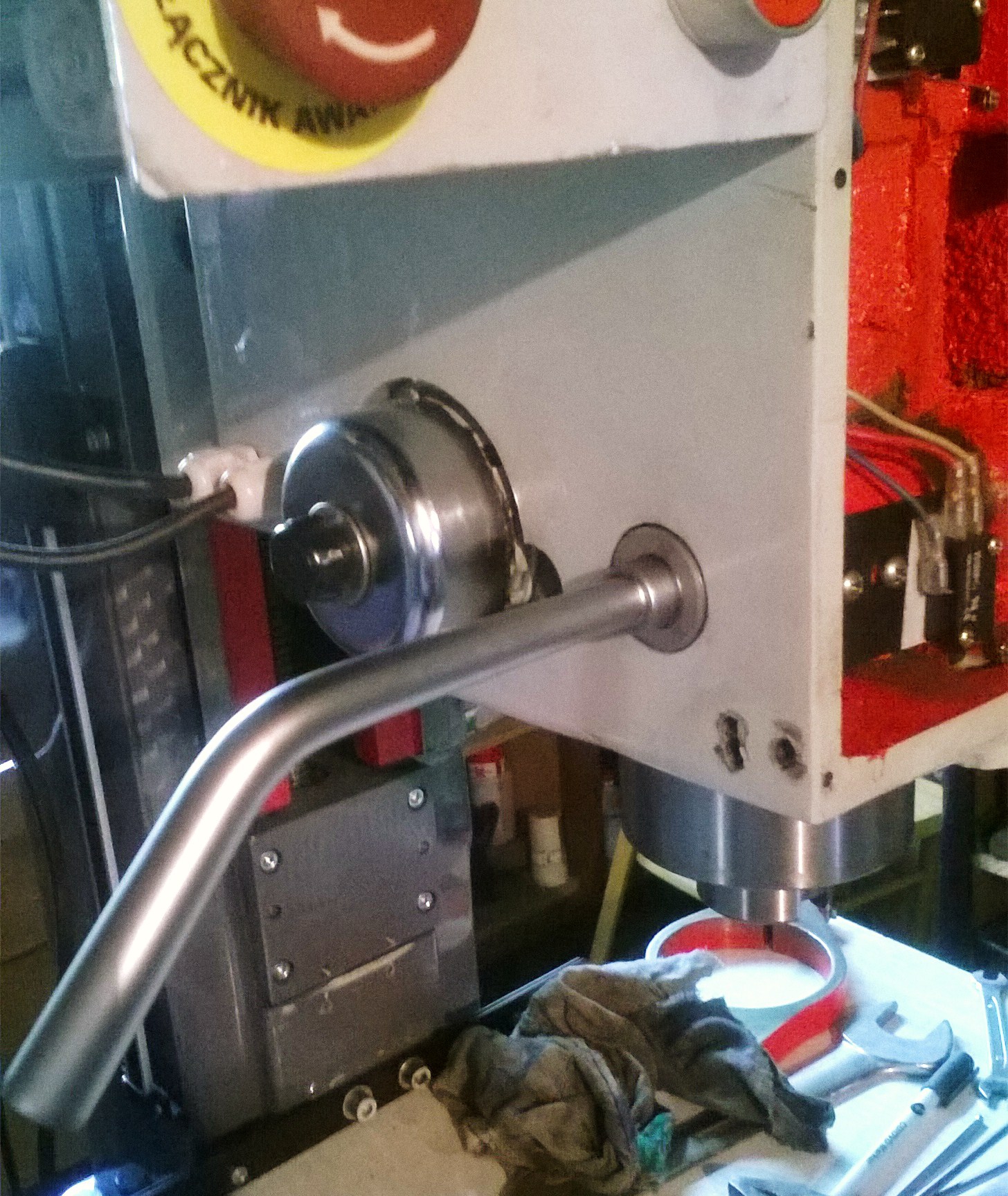

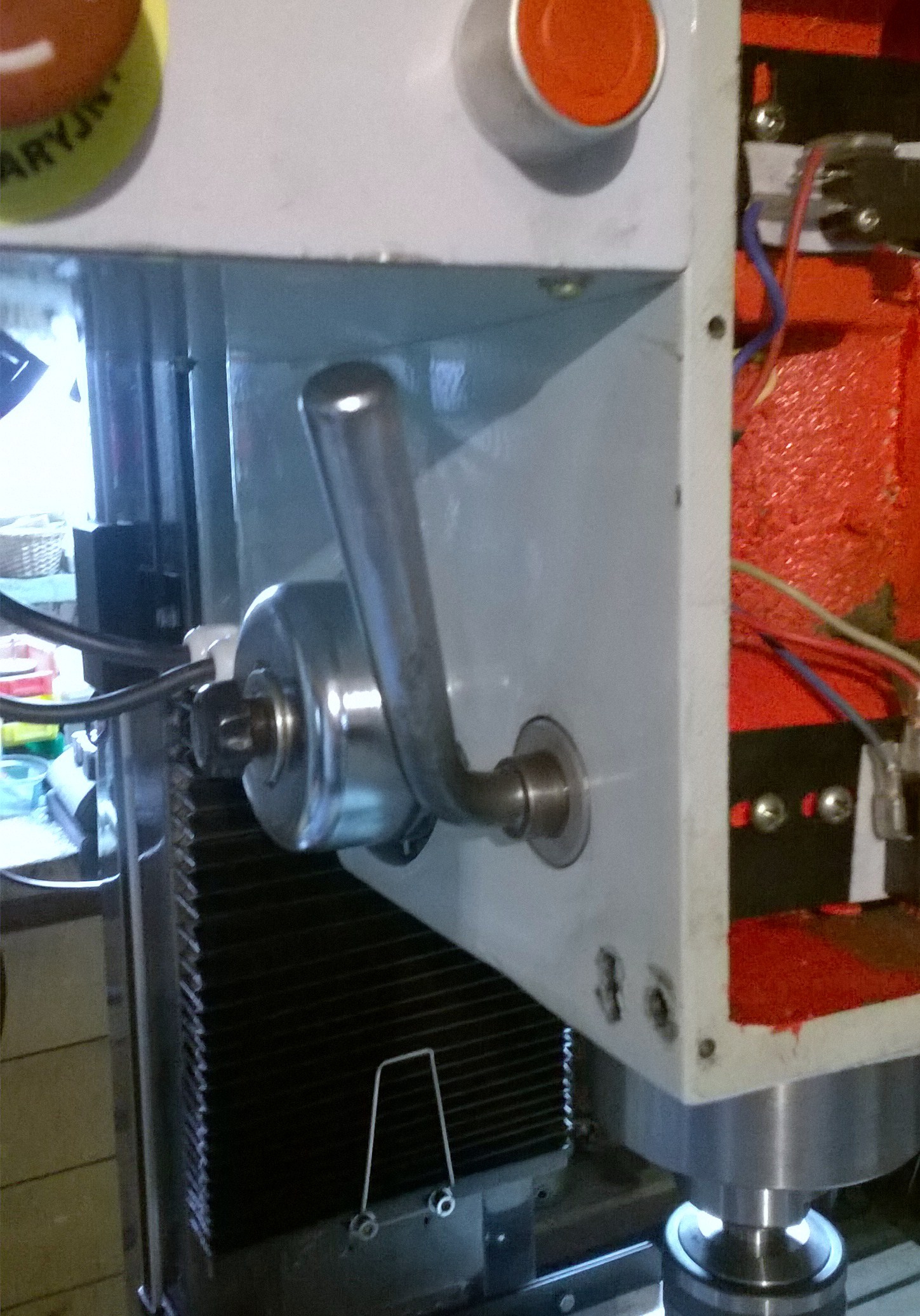

Ale do tematu. Pierwsze co mnie razi i nieco przeszkadza to ładna lecz bardzo wystająca wajcha.

Już nie jest taka ładna. Została wyprostowana i trochę pokaleczona. Rano pojadę do kolegi i zostanie ona za pomocą palnika wygięta w innym miejscu.

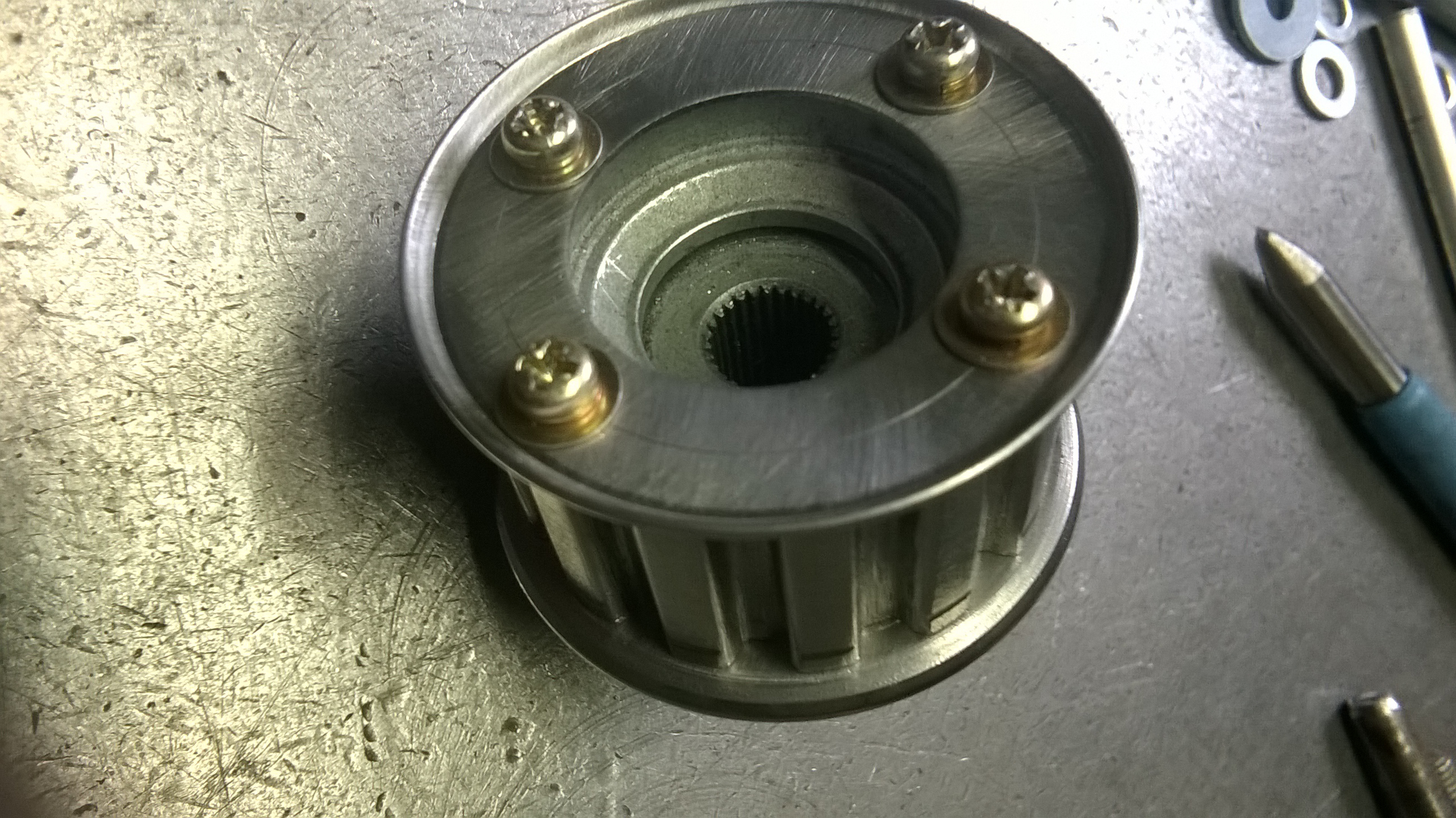

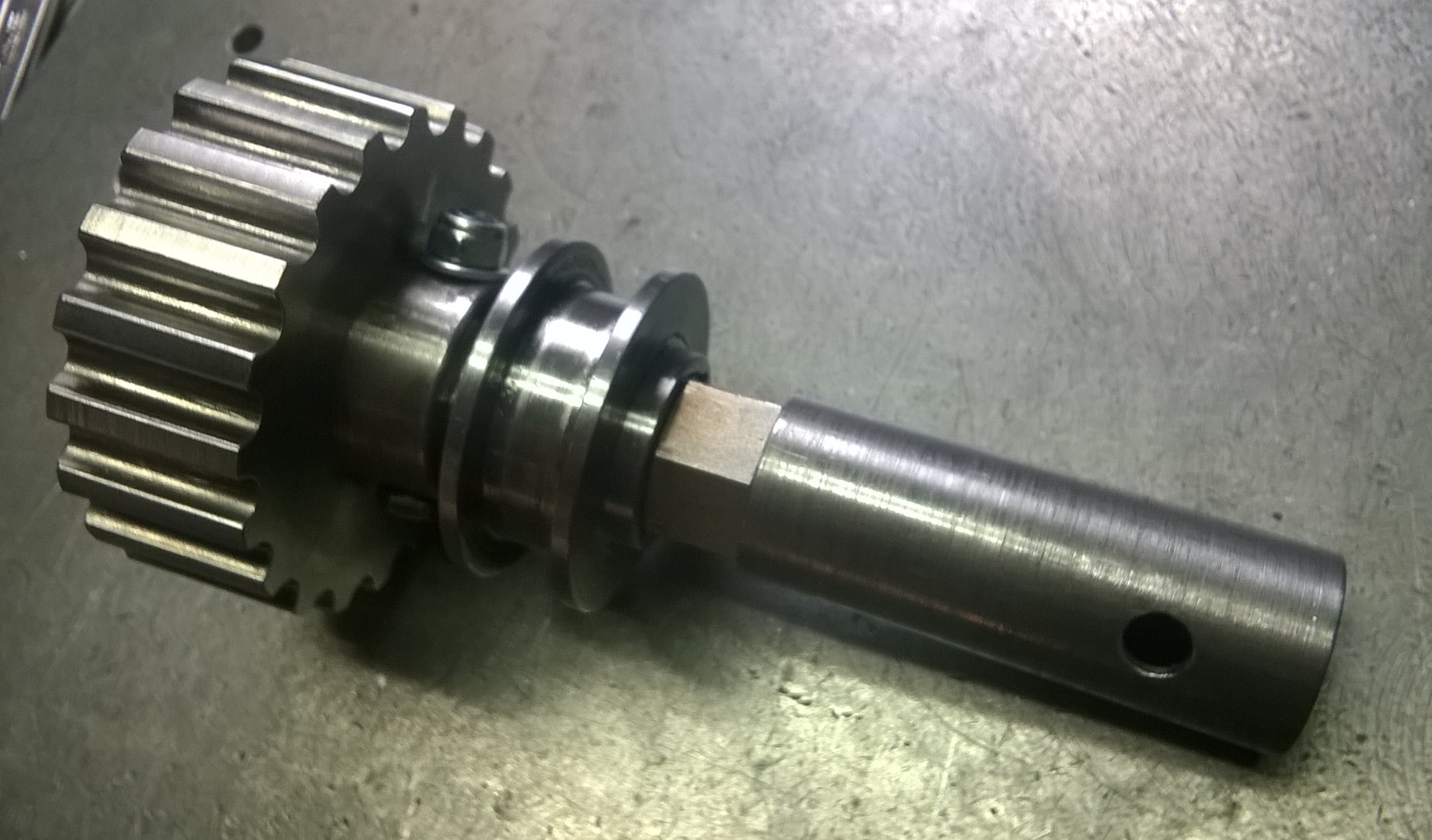

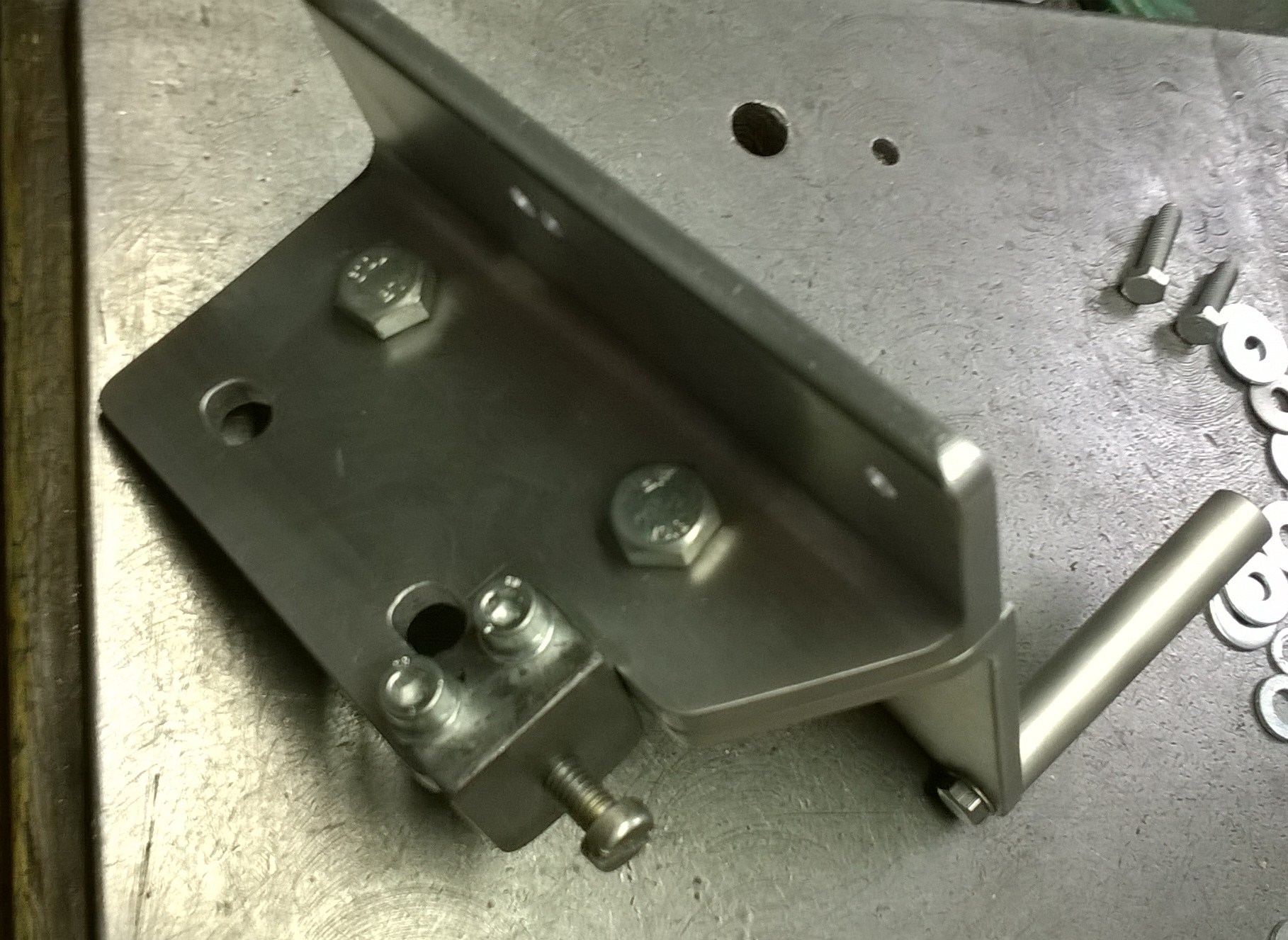

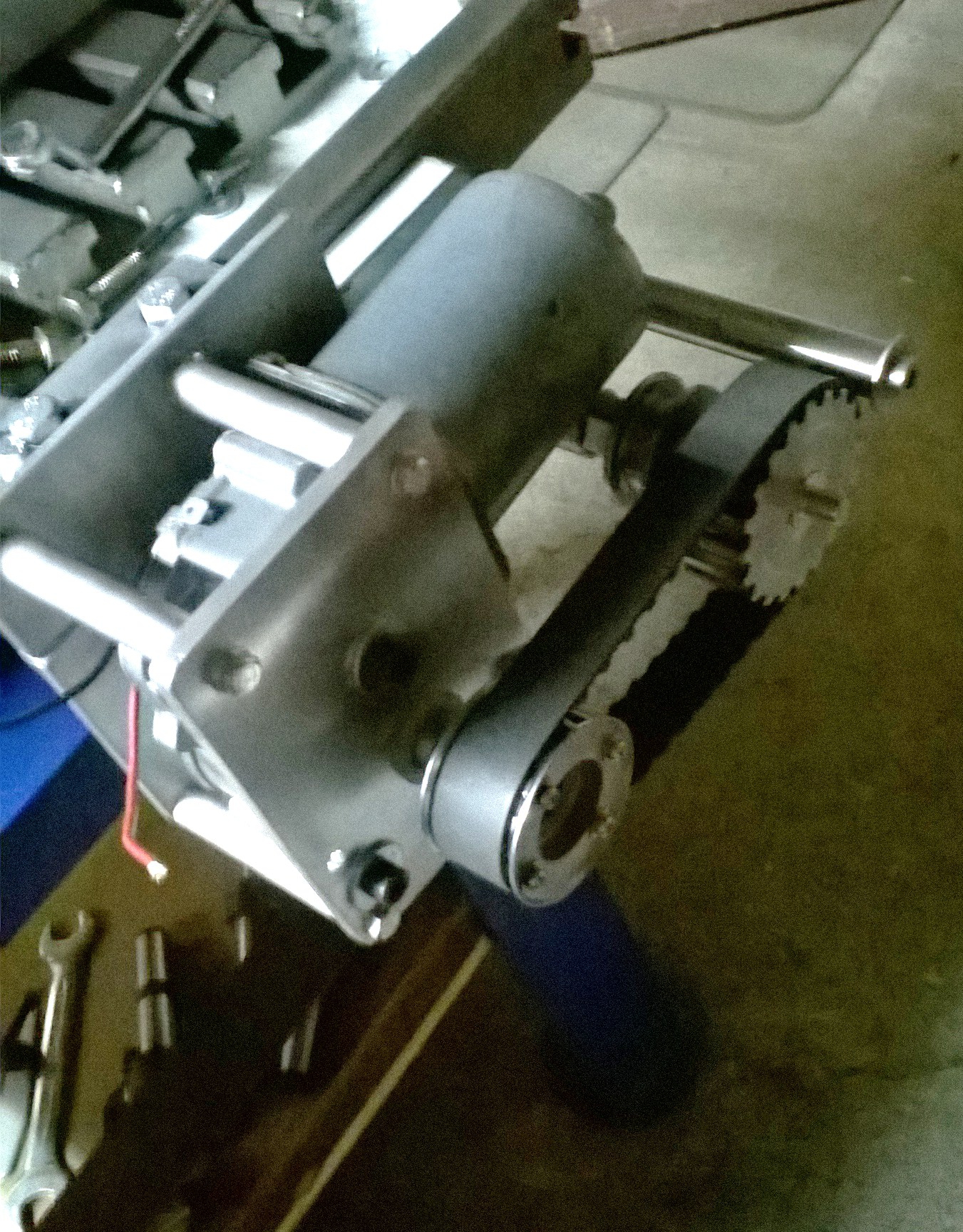

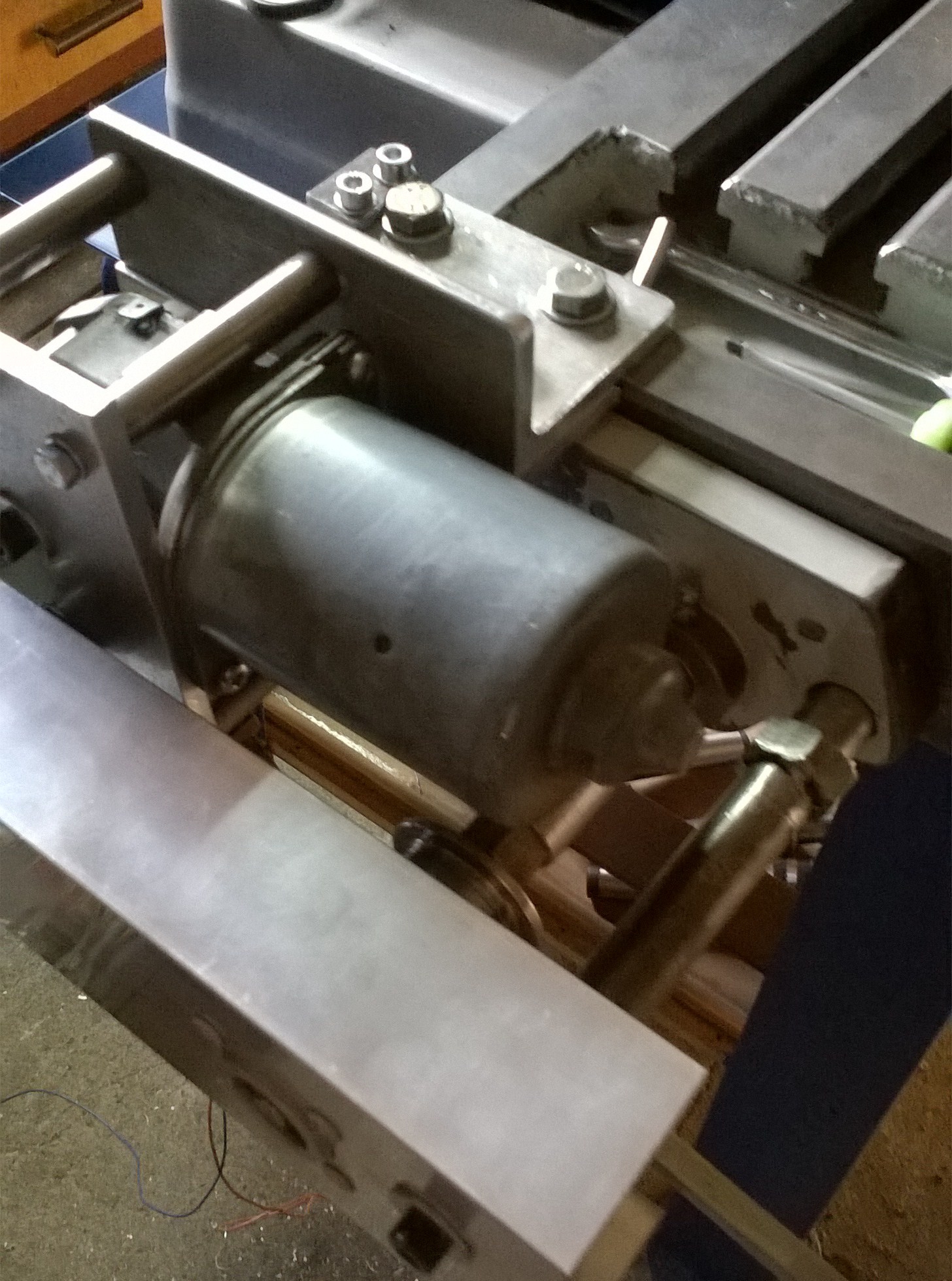

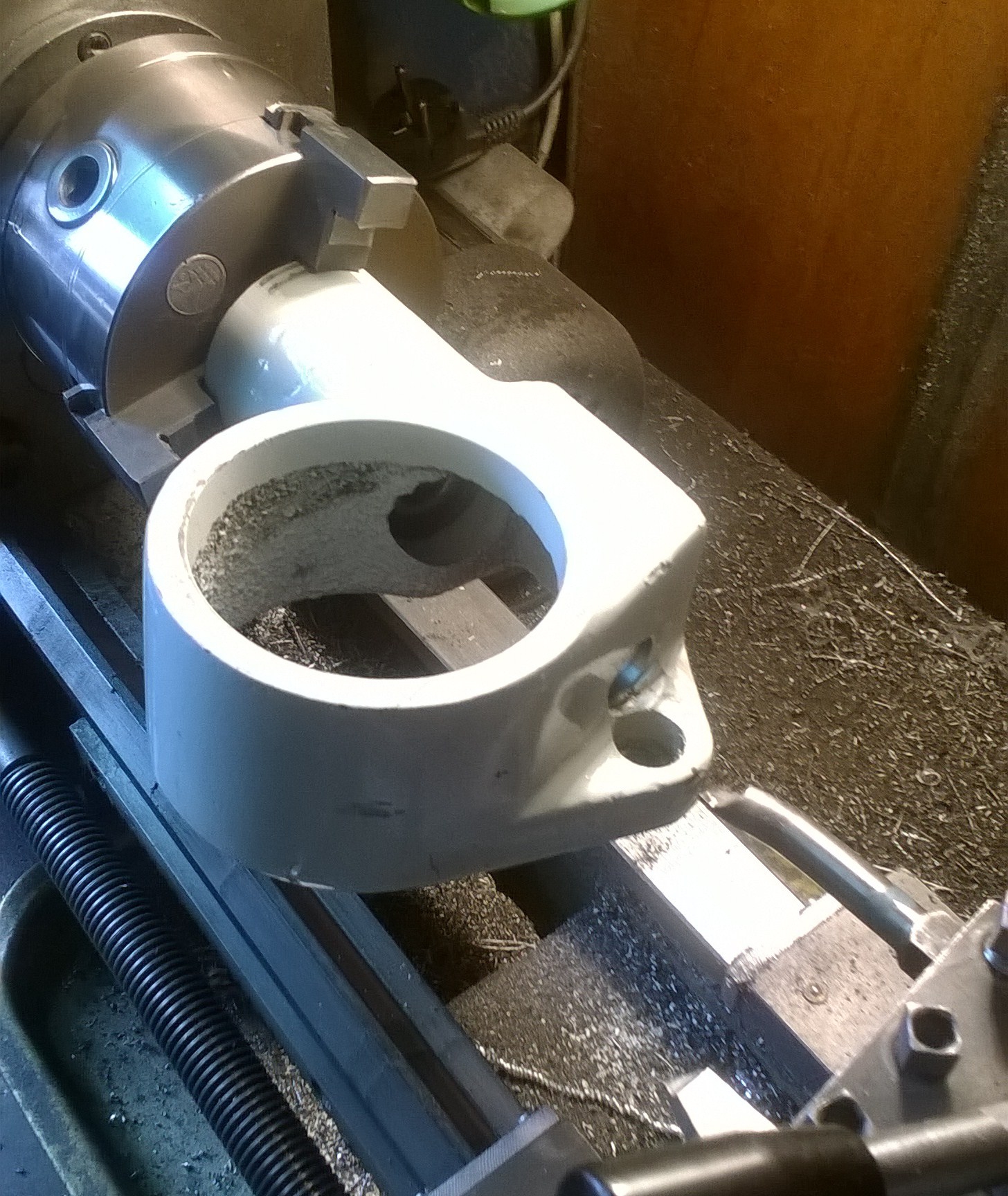

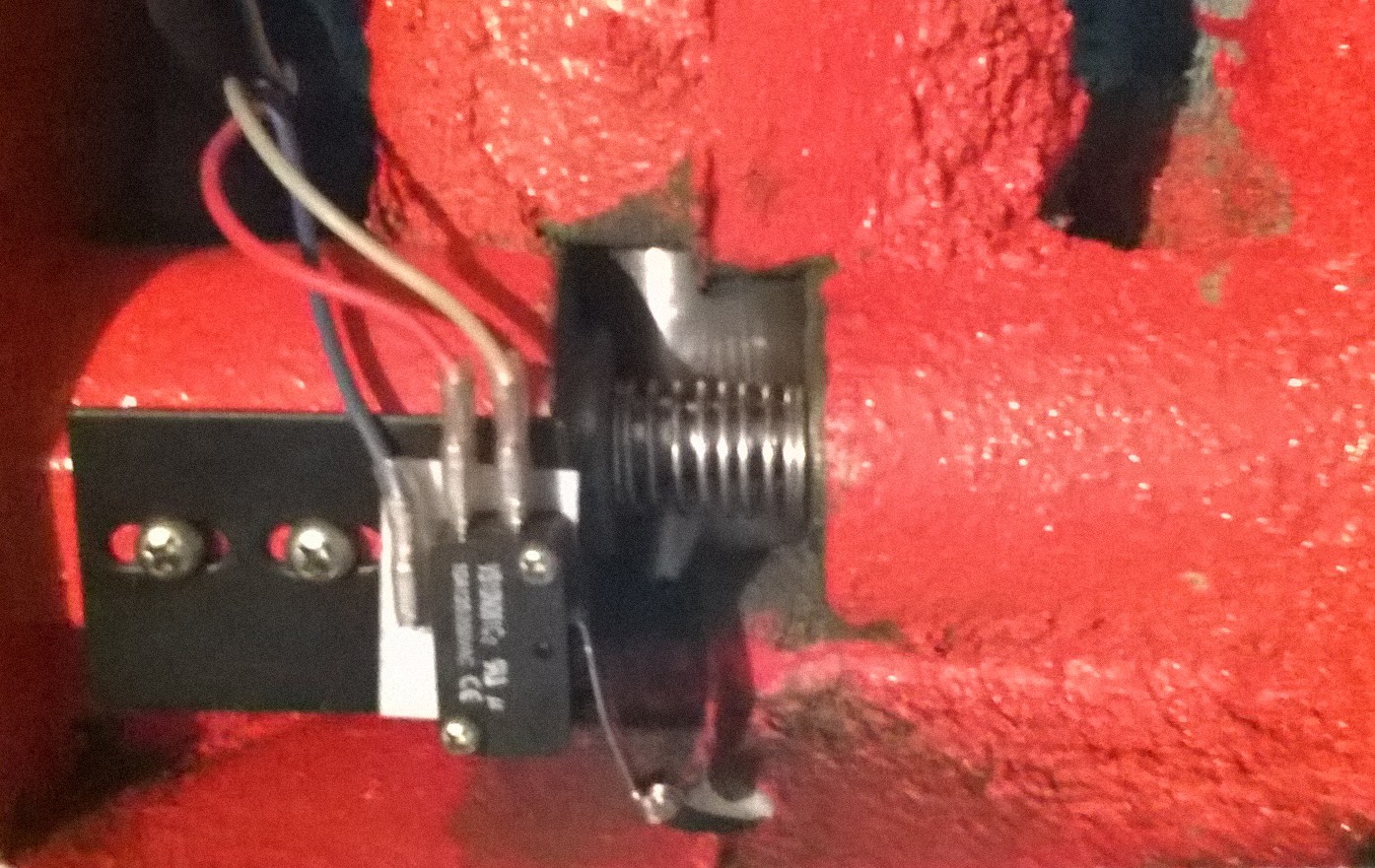

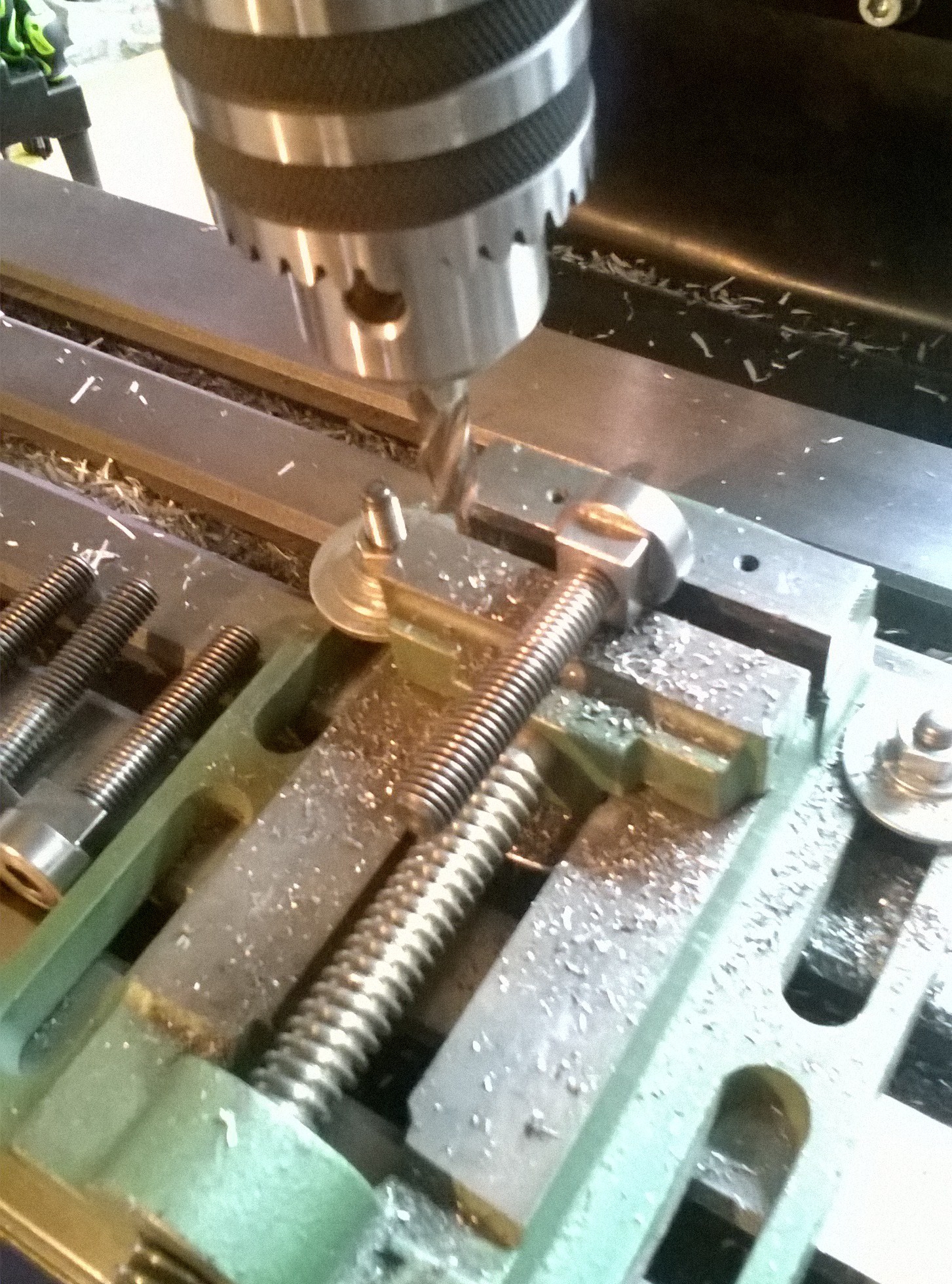

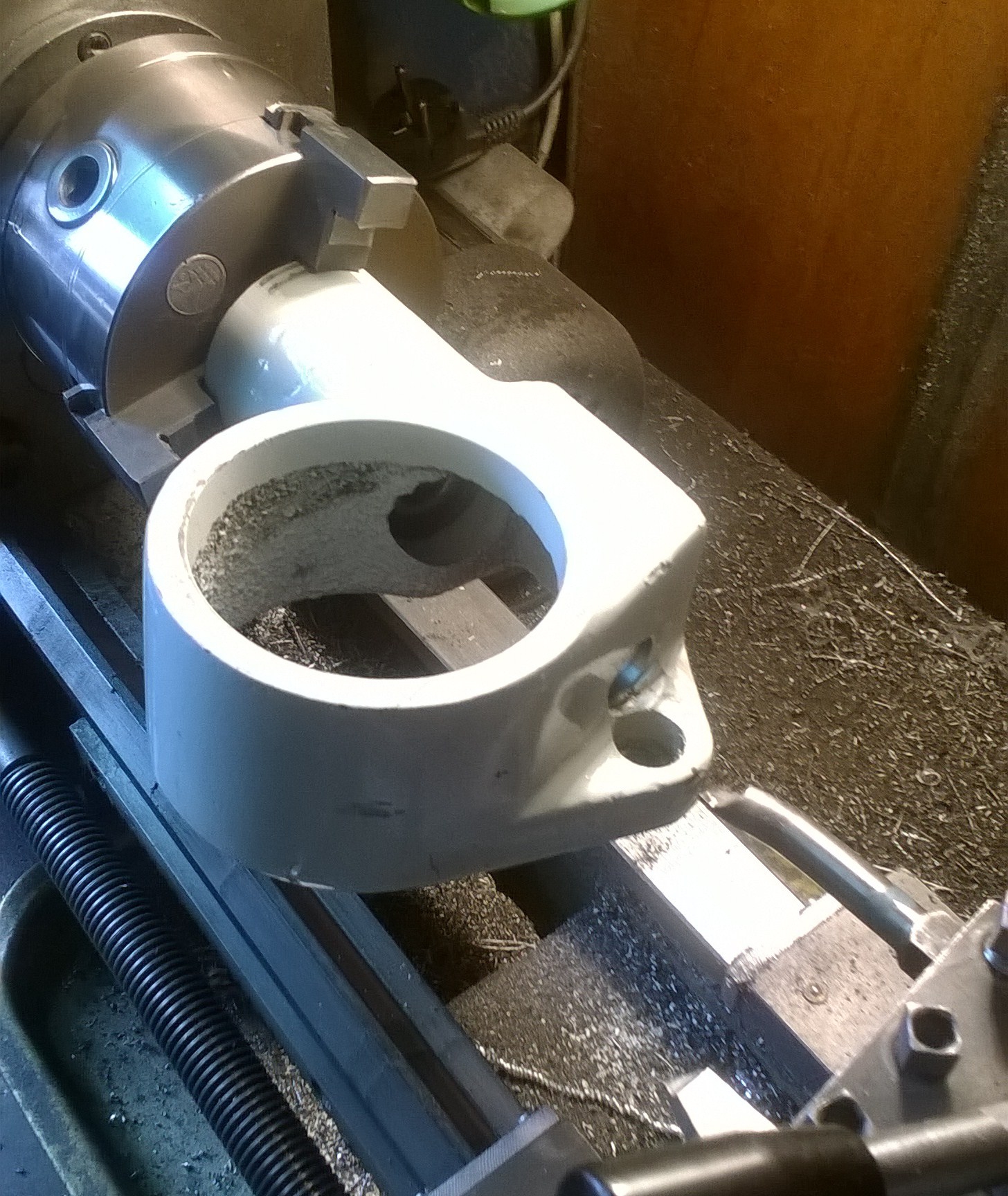

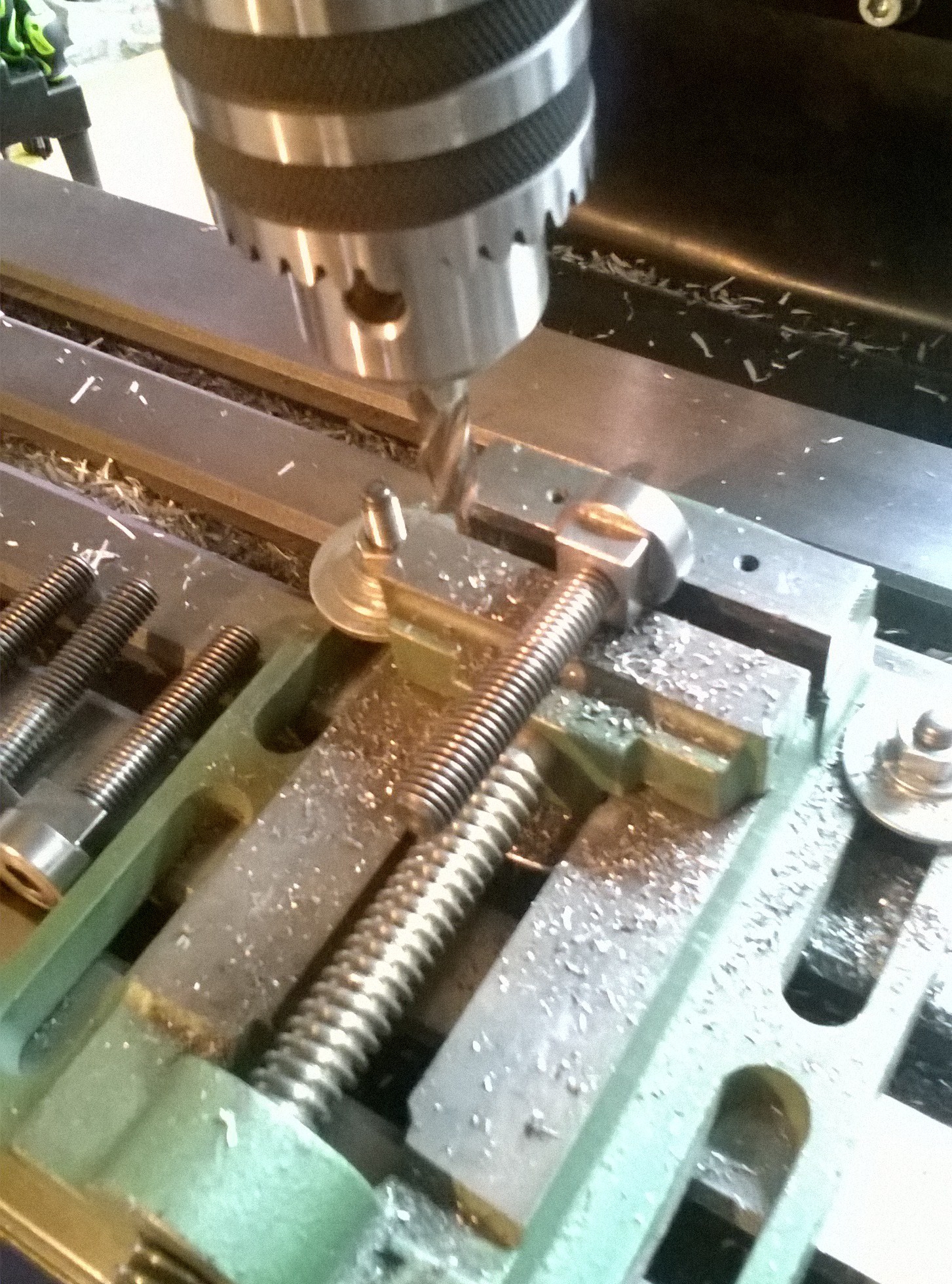

Następnie rozebrałem mechanizm posuwu. Jest do wyboru za pomocą rączek lub pokrętła z podziałką. Usterka mechanizmu tyczy się bijącego ślimaka w stosunku do ślimacznicy. Ślimacznica okej. Ślimak lekko przetoczyłem. Z powodu braku kasowania luzu musiałem coś wymyślić. Podtoczyłem ślimacznice od strony zębów na głębokość około 4mm. Toczyłem po pół milimetra bo trudno było jakoś to zmierzyć. Więc metodą małych kroczków uzyskałem prawie zablokowanie posuwu. Następnie nałożyłem na ślimacznicę pastę do docierania zaworów, i zacząłem docierać.

Po dotarciu podtoczyłem ślimak około 6mm na głębokość rdzenia. wywierciłem otwór 8,8mm i rozwierciłem na 9mm. wstawiłem odcinek pręta ø 9mm. Przewierciłem i skręciłem śrubką M3.

Następnie przetoczyłem na 8mm pod łożysko ø 22mm. W korpusie wywierciłem wstępnie otwór na wiertarce, a potem na tokarce na wolnych obrotach wytoczyłem otwór pod łożysko.

Osadziłem łożysko, nasmarowałem ślimak i ślimacznicę i zmontowałem całość. Teraz posuw za pomocą pokrętła nie ma wyczuwalnego luzu i przesuwa się jak po przysłowiowym maśle.

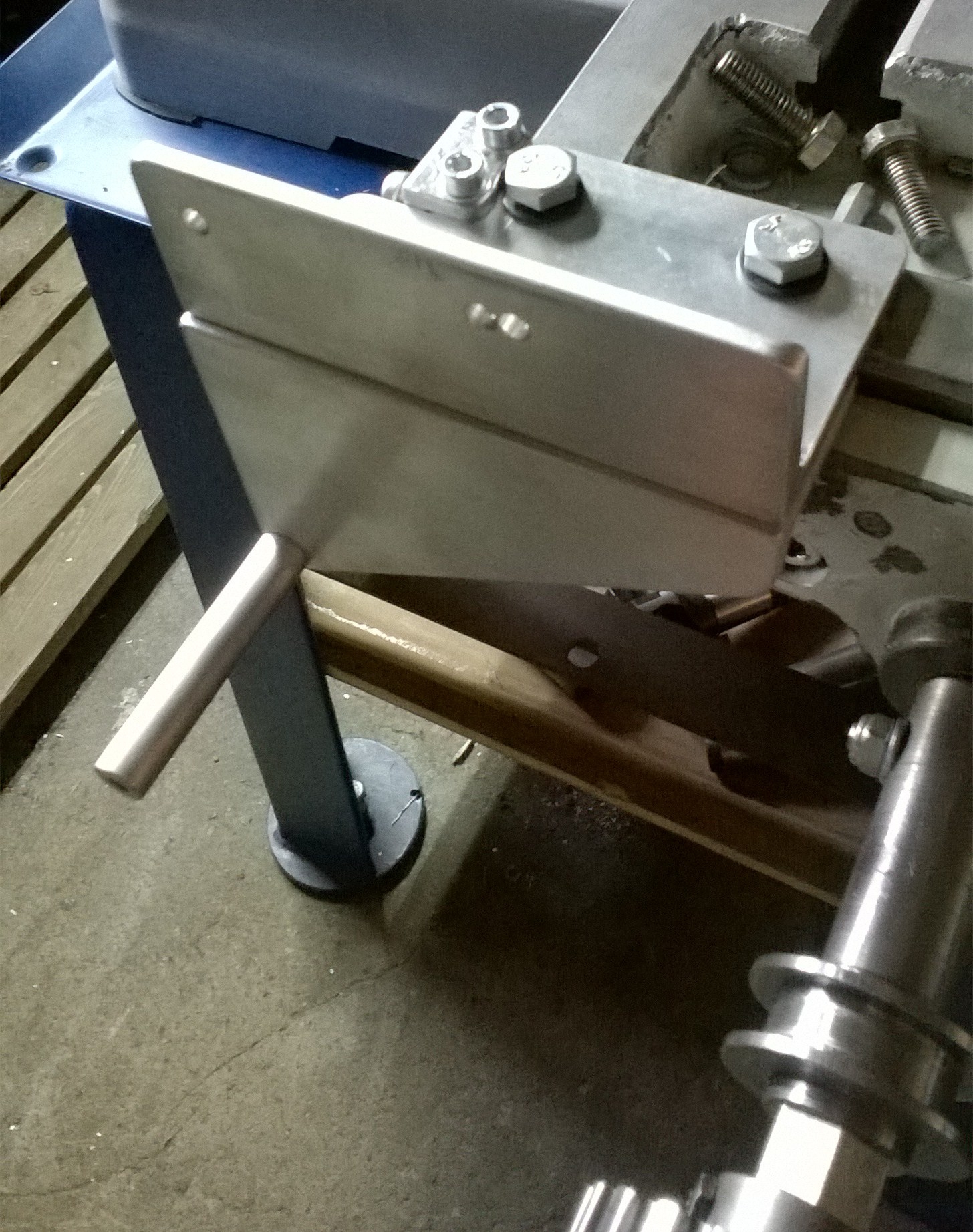

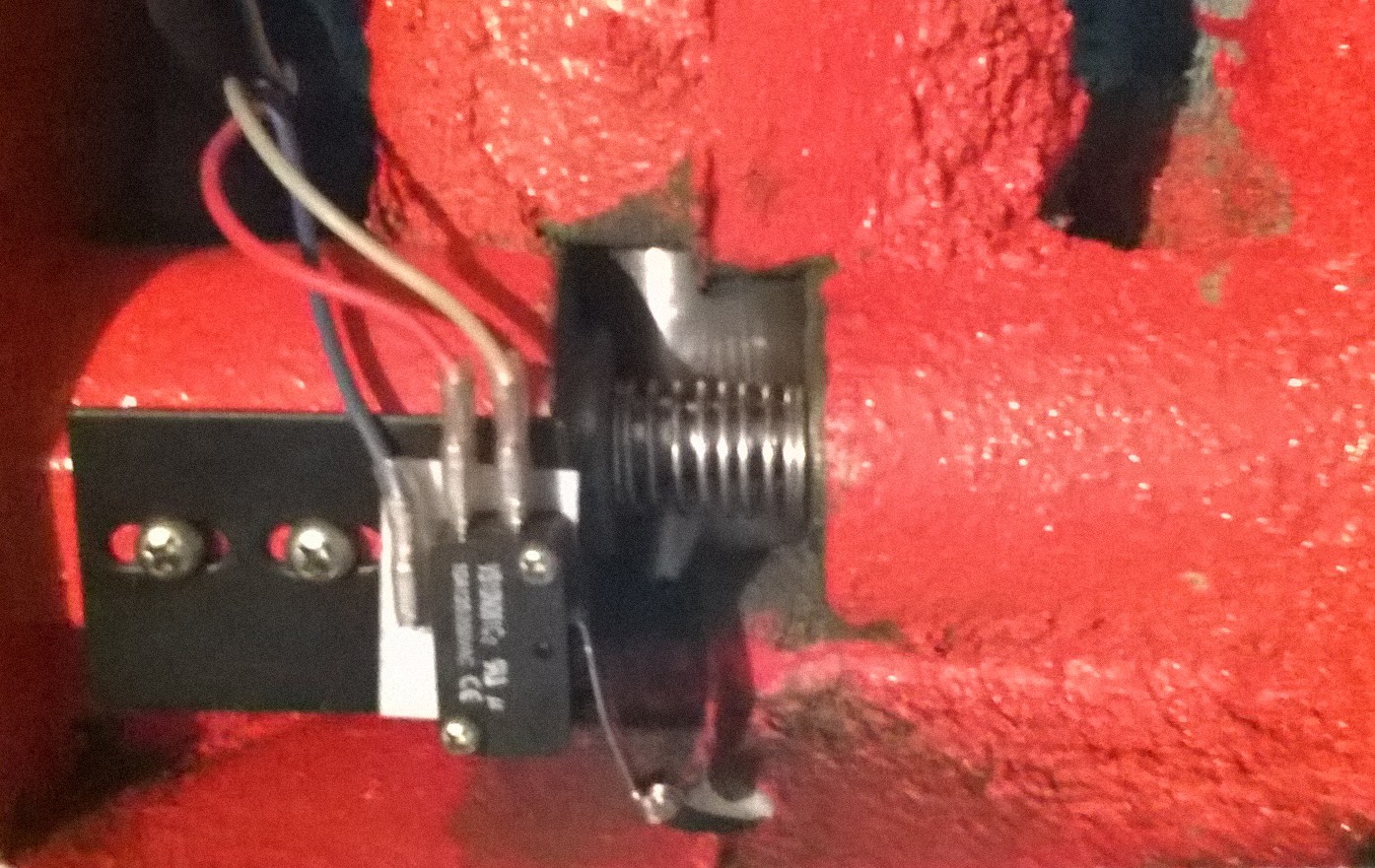

Wystający z tyłu pręt ø8mm ma w niedalekiej przyszłości posłużyć do napędu elektrycznego.

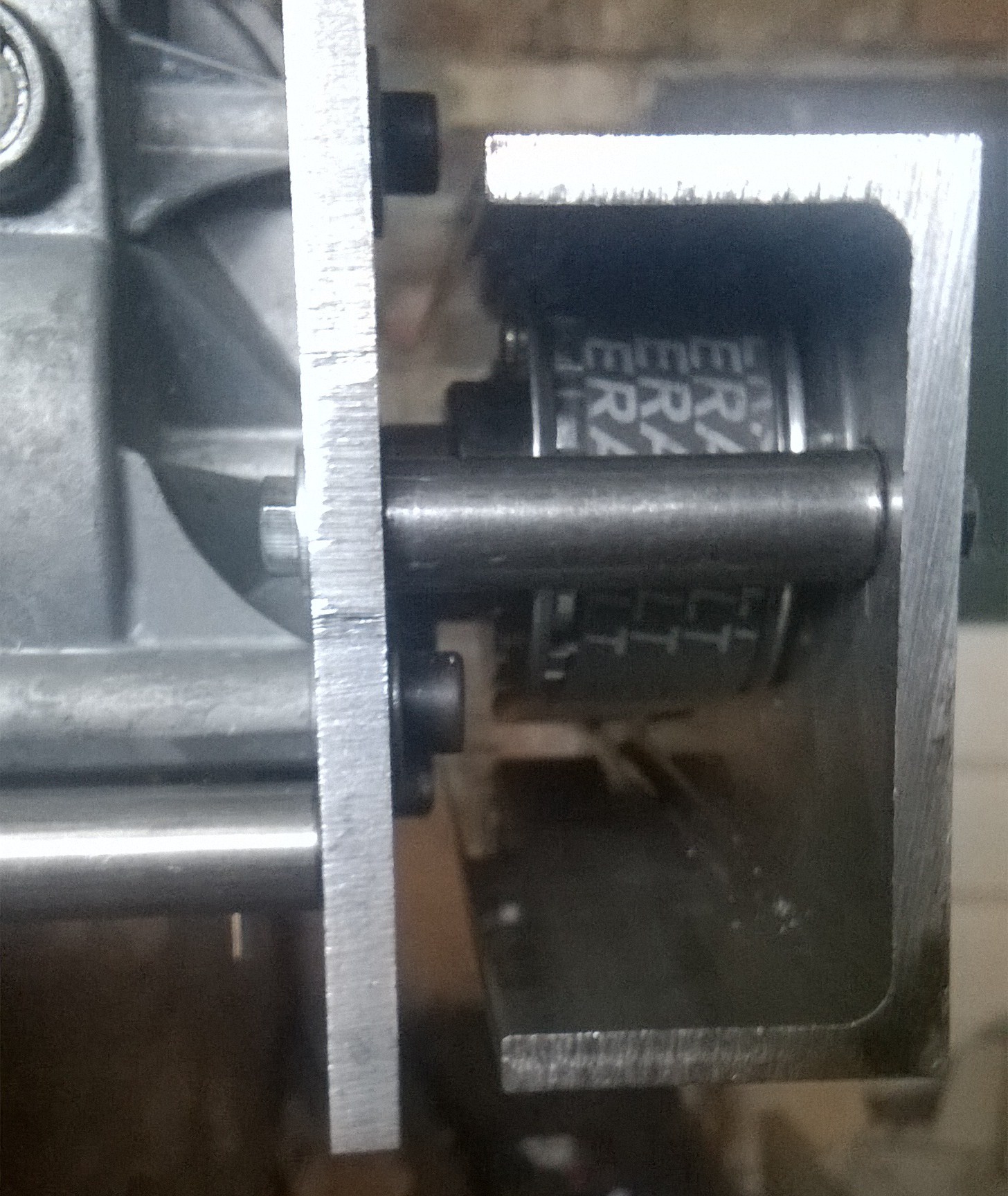

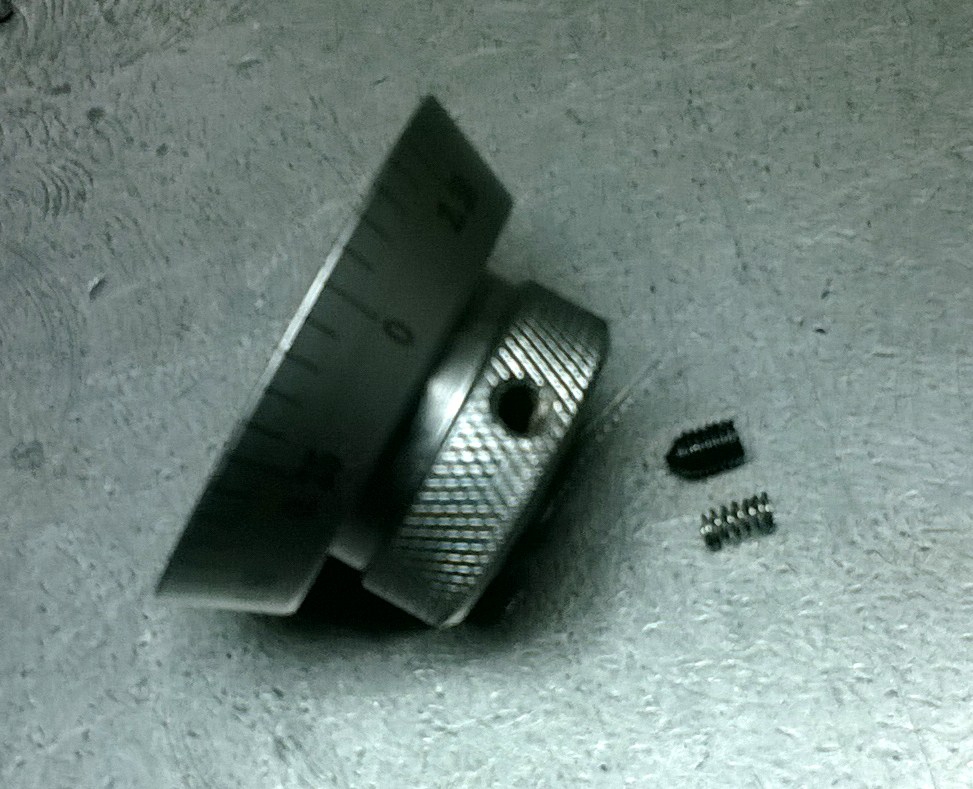

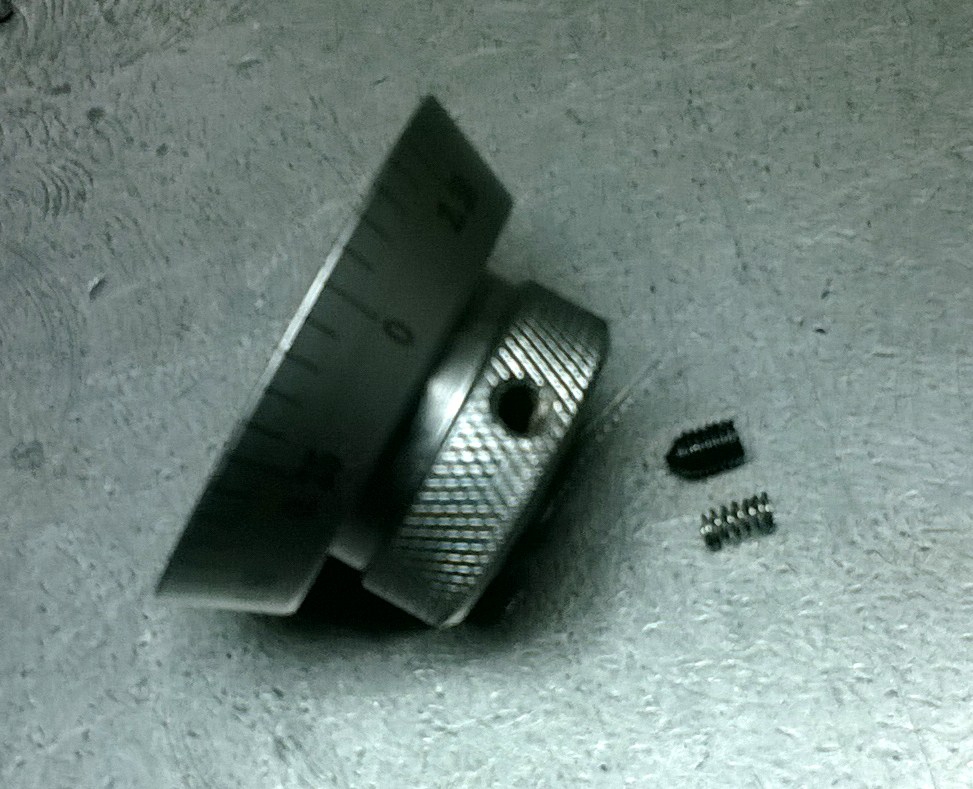

Na koniec drobne ale pomocne usprawnienie. Podziałka w oryginale była przykręcona na stałe za pomocą tzw robaczka. Pod robaczkiem było dość miejsca by tam wstawić małą sprężynkę.

Po wkręceniu robaczka sprężynka dociskana jest do powierzchni walcowej ślimaka i stawia nieznaczny opór. Opór można regulować przez wkręcenie robaczka. Teraz mogę podziałkę zerować a jednocześnie się ona obraca z osią ślimaka.

C.D.N.

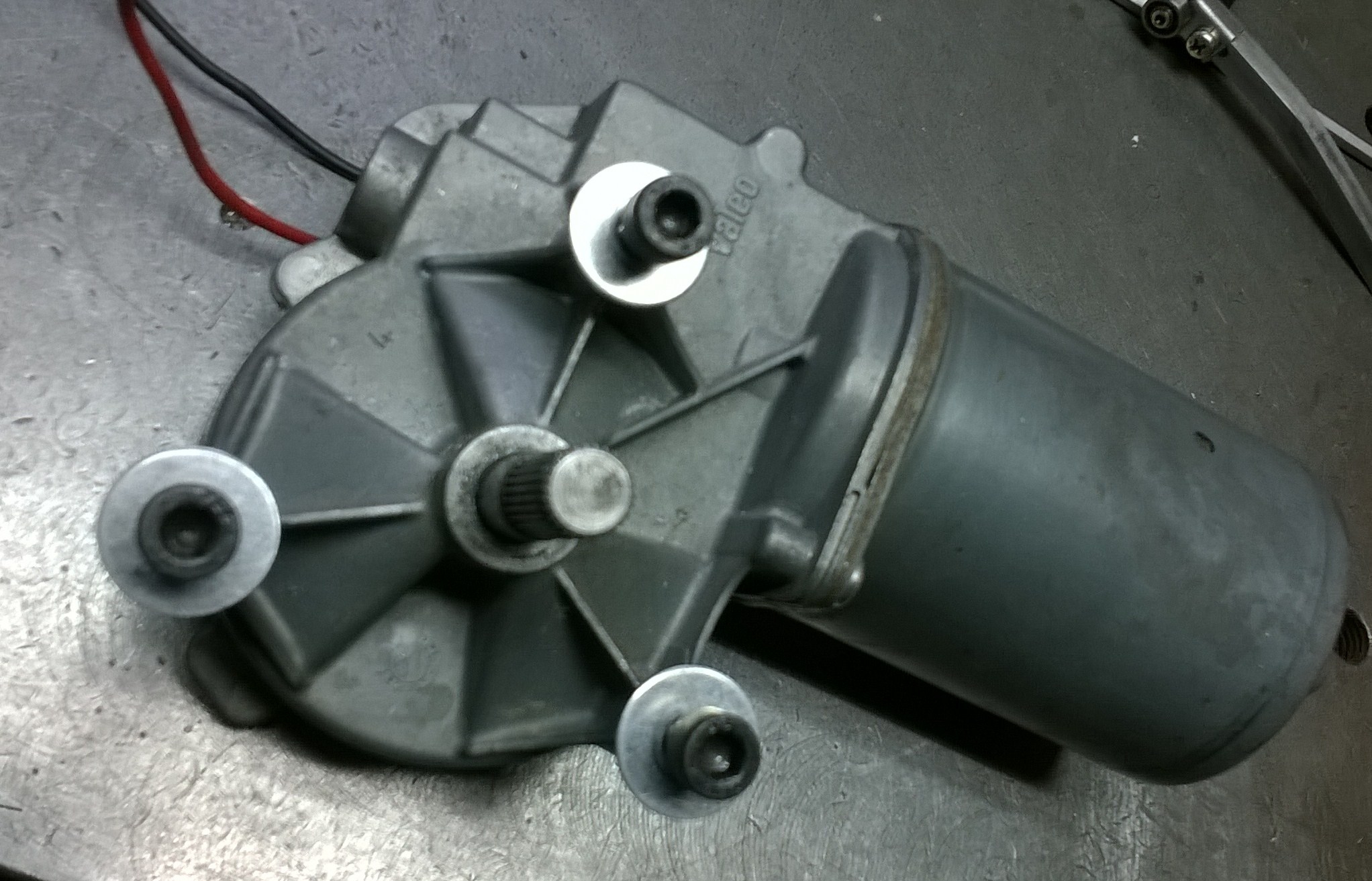

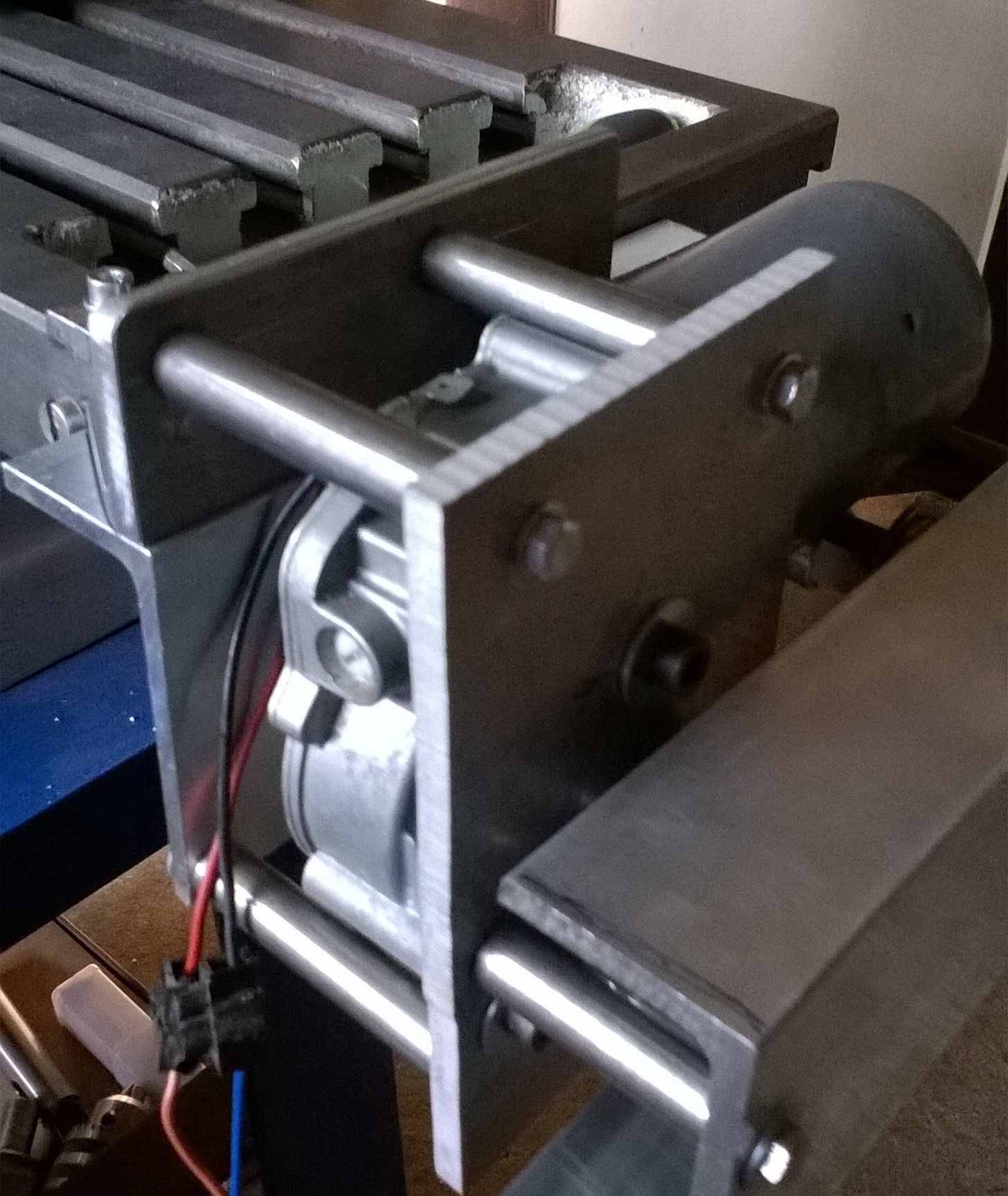

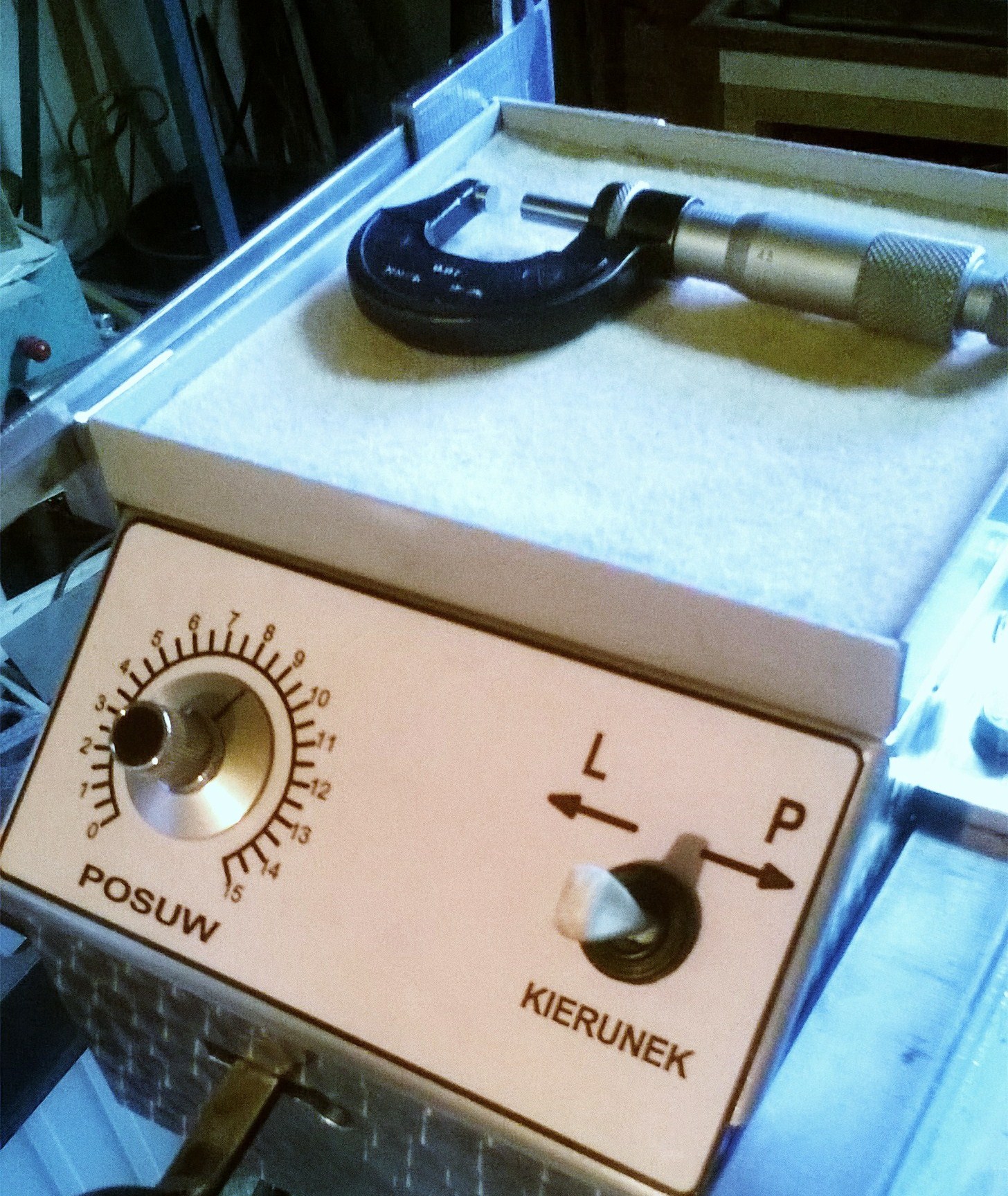

No i jest elektryczny napęd do posuwu wrzeciona. Wkrętarka akumulatorowa 18V. Ze złomu za 5zł. To po lewej wraca na złom, po prawej się przyda.

Wajcha (zacisk wrzeciona) została wygięta w innym miejscu i skrócona. Wygląda o wiele lepiej a swoje zadanie spełnia.

By zacisk sam się luzował i nie tarł po wrzecionie po odblokowaniu między tuleje blokujące dałem sprężynę. Teraz po odblokowaniu wrzeciona sprężyna rozsuwa tuleje.

C.D.N.

NARESZCIE !!!

Nie wytrzymałem, mimo że jeszcze do zrobienia to i owo to uruchomiłem frezarkę. Uzupełniłem olej, posprawdzałem co trzeba, podłączyłem i START.

A, jeszcze zapomniałem. Wczoraj zmierzyłem czujnikiem równoległość stołu do powierzchni przyszłego obrabianego elementu. Przejechałem czujnikiem stół od krawędzi do krawędzi. Różnica 0,01. Nie jest źle. Bicie narzędzia w uchwycie wiertarskim w odległości 5omm od szczęk 0,05mm. Przy wierceniu to nie problem, ale frezowanie będzie odczuwalne. Zamówiłem już uchwyt z tulejkami. Zobaczymy.

Wracając do wątku. Frezarka raczej głośna z racji skrzyni biegów. Napęd pasowy jest zdecydowanie cichszy. Luzy nie wyczuwalne. Posuwy gładkie. Śruby pociągowe kręcą lekko.

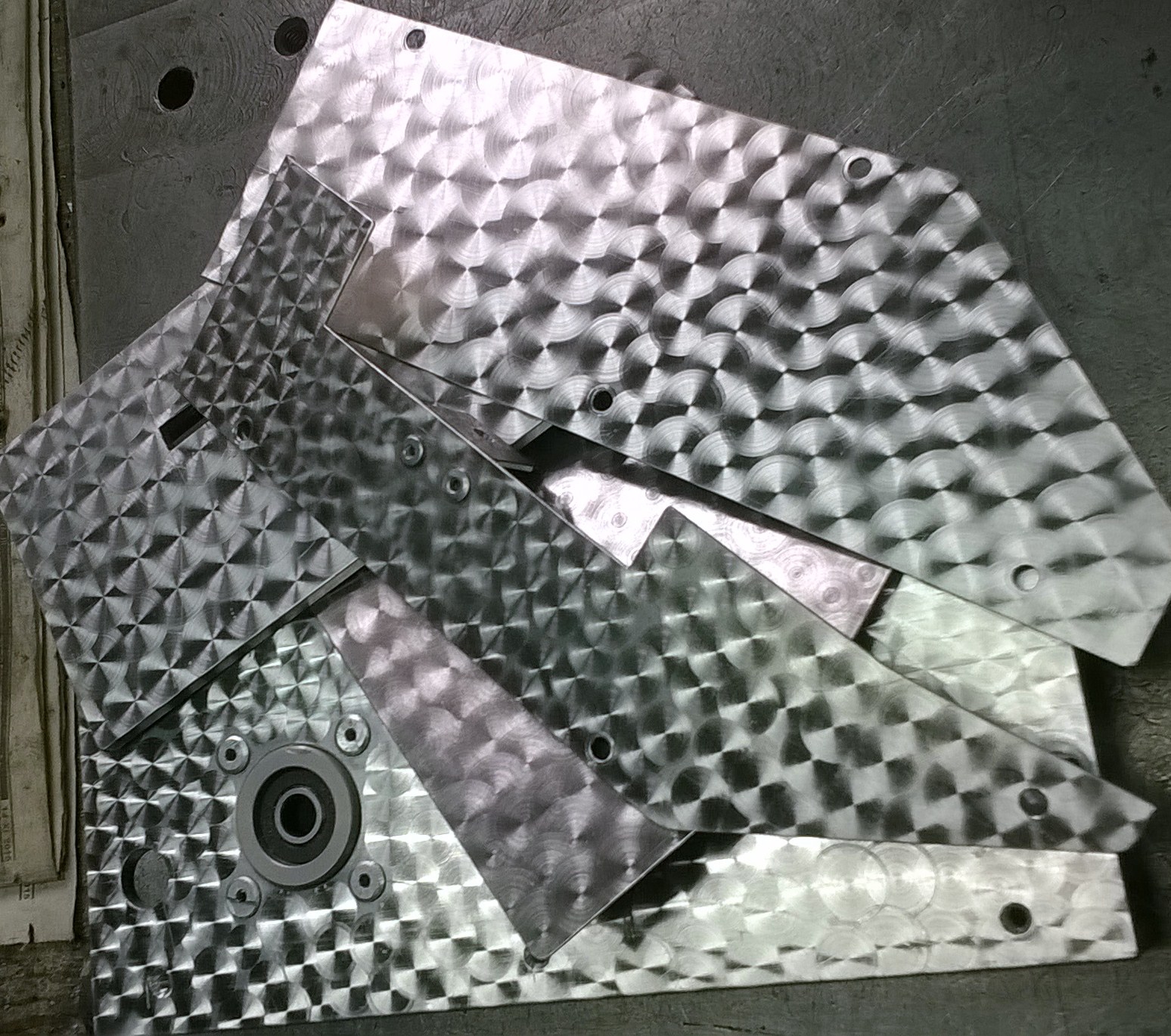

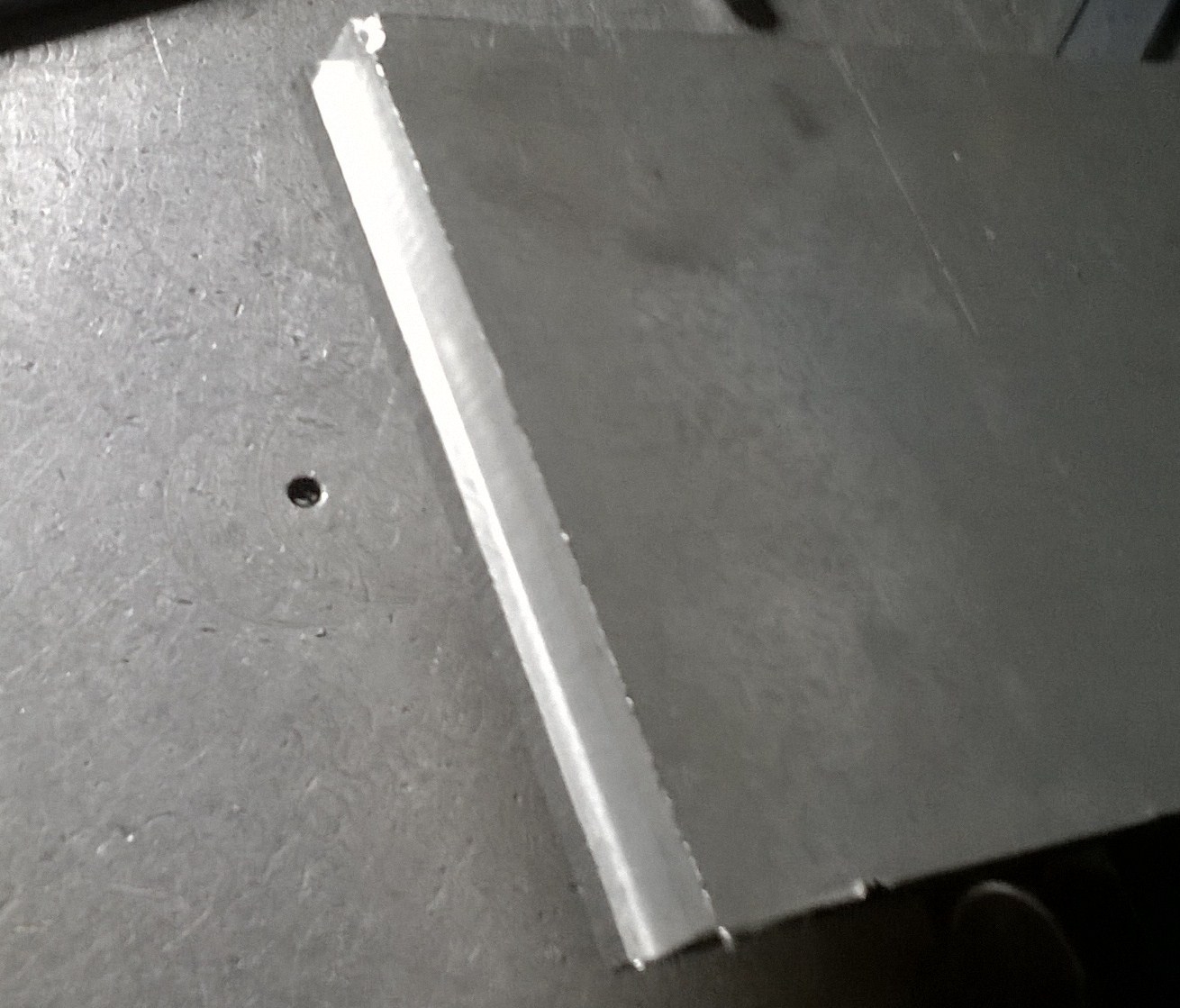

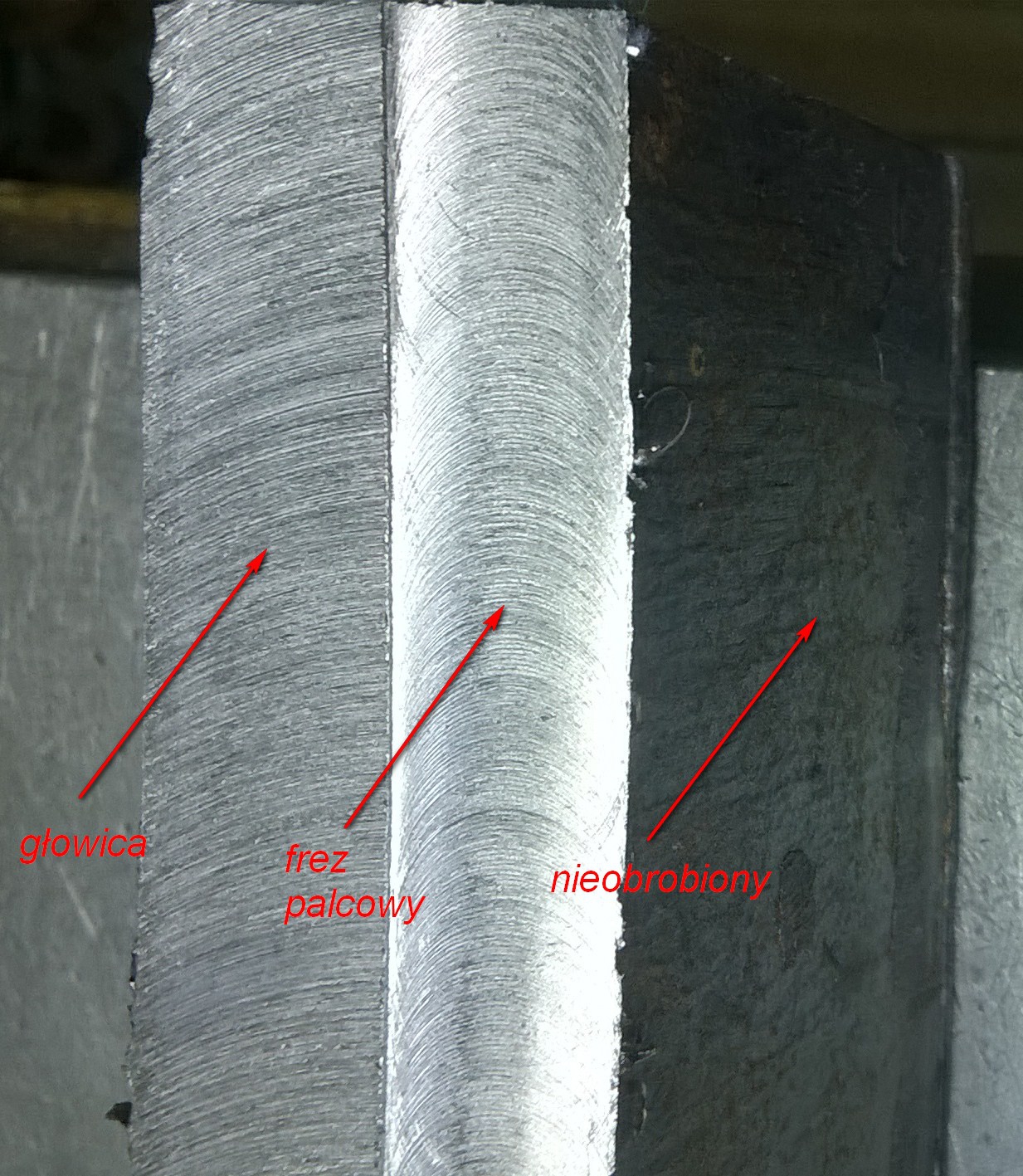

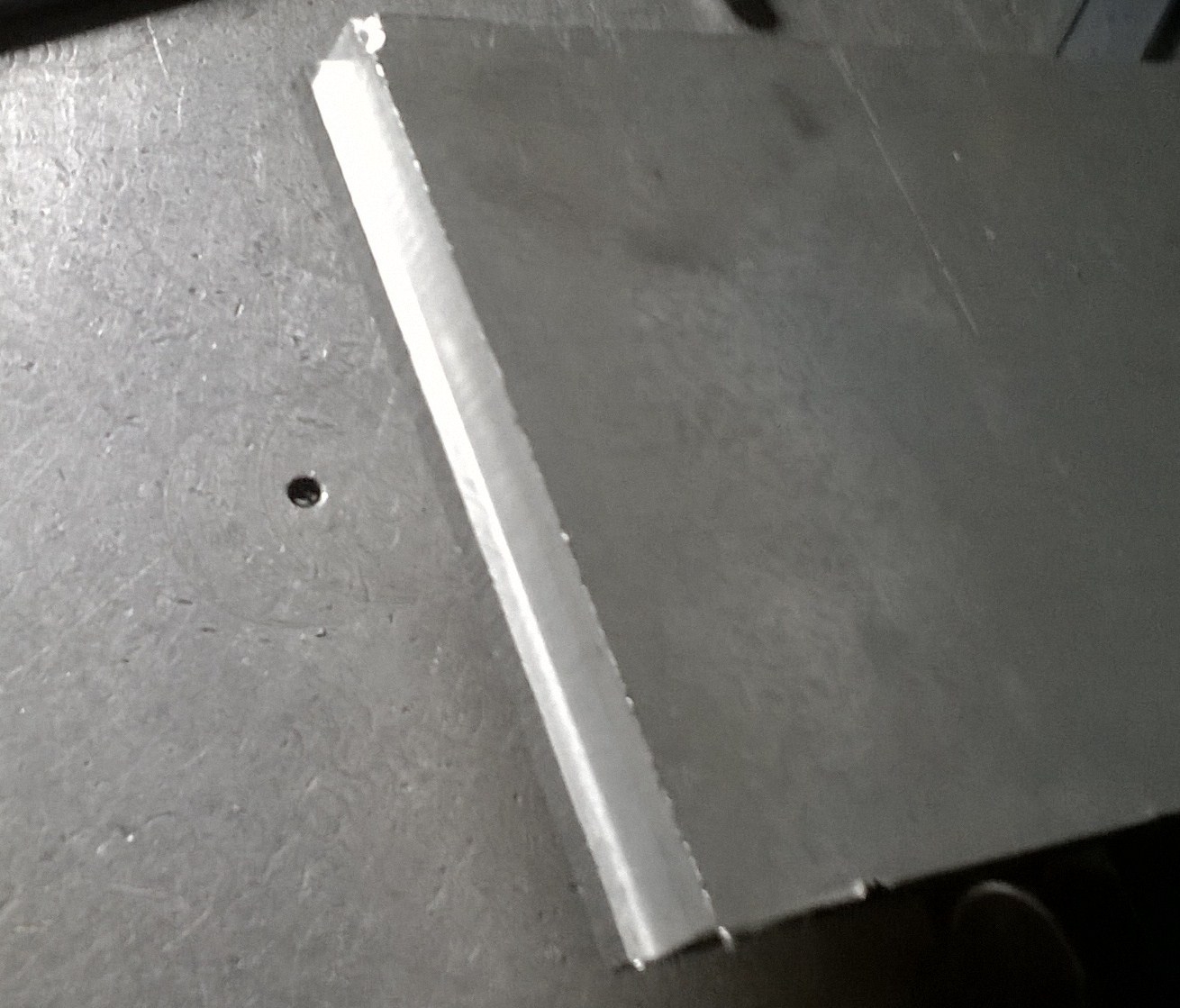

Frezarka przy frezowaniu frezem palcowym ø14mm nie drga. Chyba ponad 100kg głowica robi swoje. Stół krzyżowy masywny więc tez na plus. ogólnie na pierwsze frezowanie jestem zadowolony. Trzeba się przyzwyczaić do obsługi. Pierwsze frezowanie formatka alu. Frez ø14mm(taki był pod ręką). Mocowany w uchwycie wiertarskim. Frez używany niezbyt ostry. Bez chłodzenia na sucho.

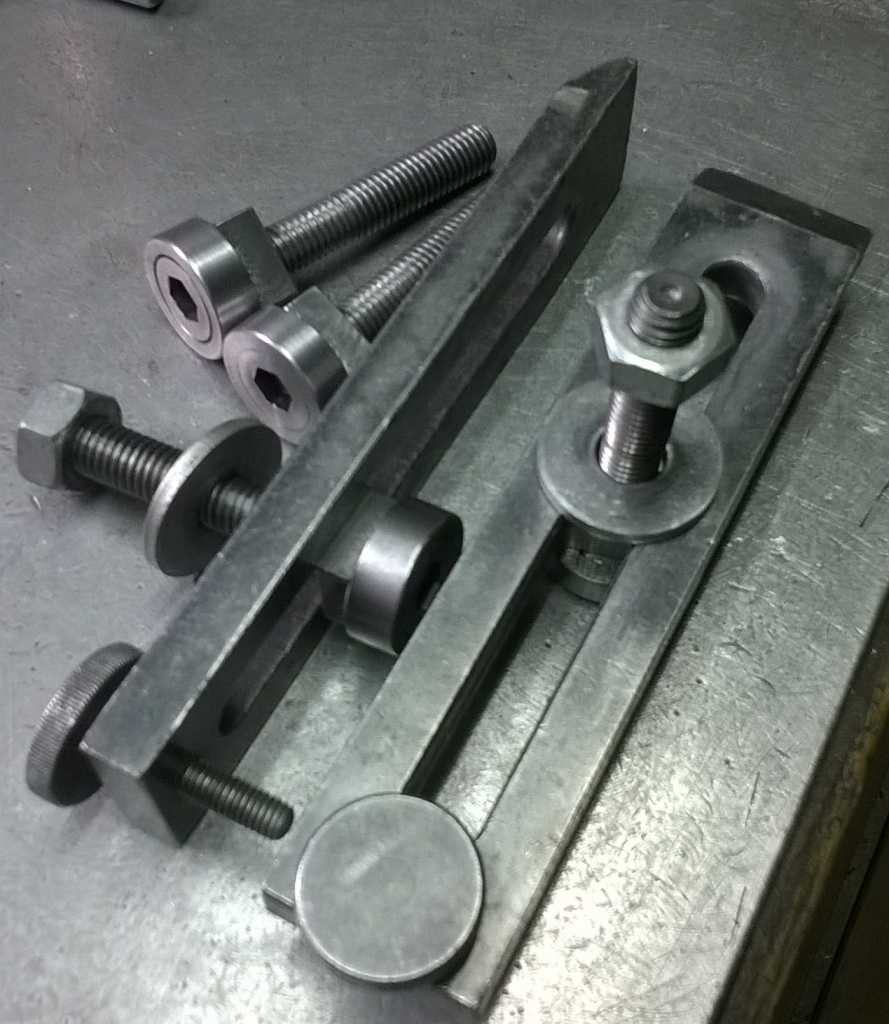

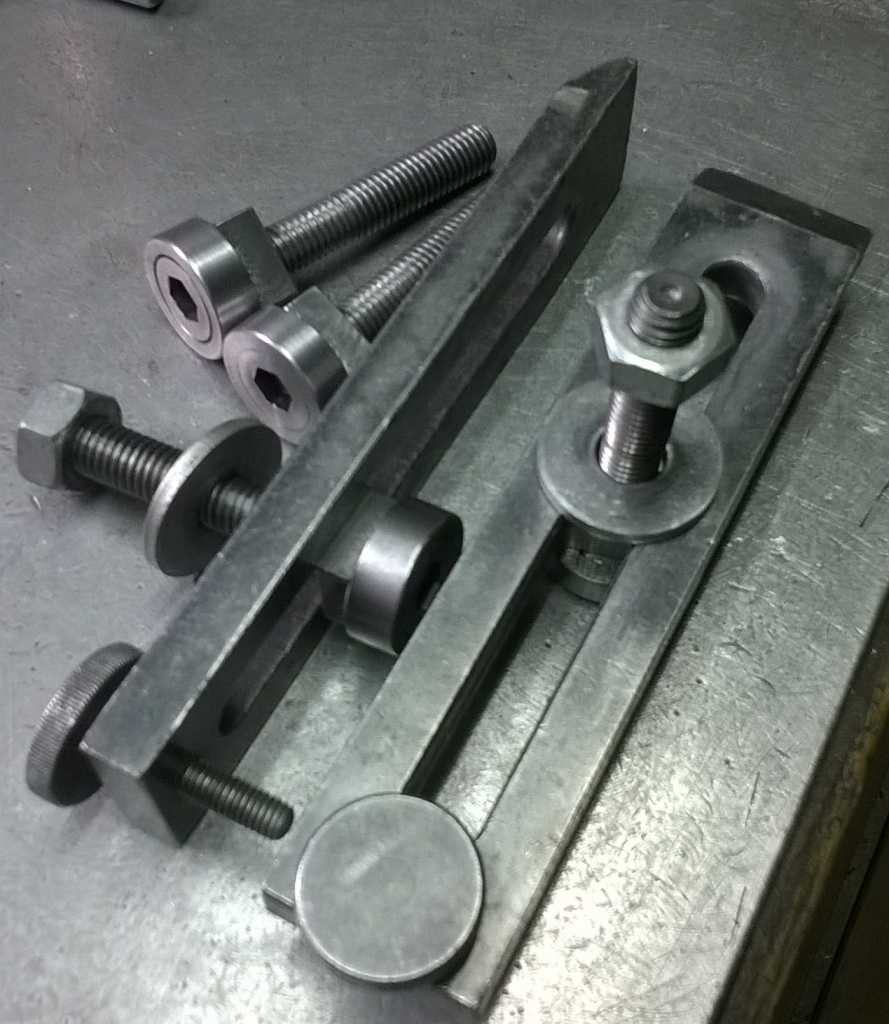

Następnie stal. Rzecz używana codziennie przy frezowaniu. Śruby do mocowania. Frezowane w małym imadełku maszynowym. Bardzo tandetnym i raczej nie do frezarki w takim wykonaniu. Ale powoli się udało. Łapy już miałem.

C.D.N.

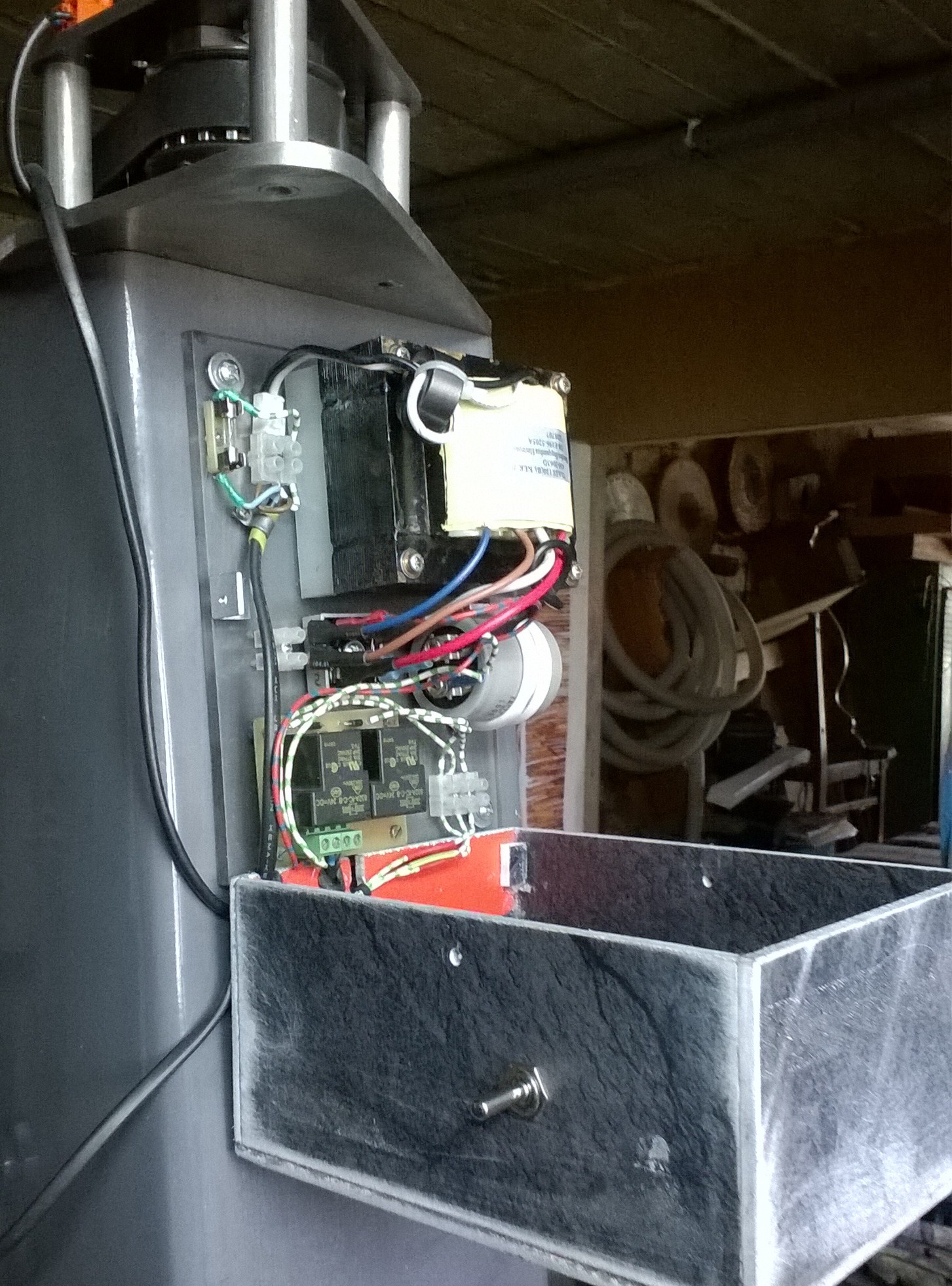

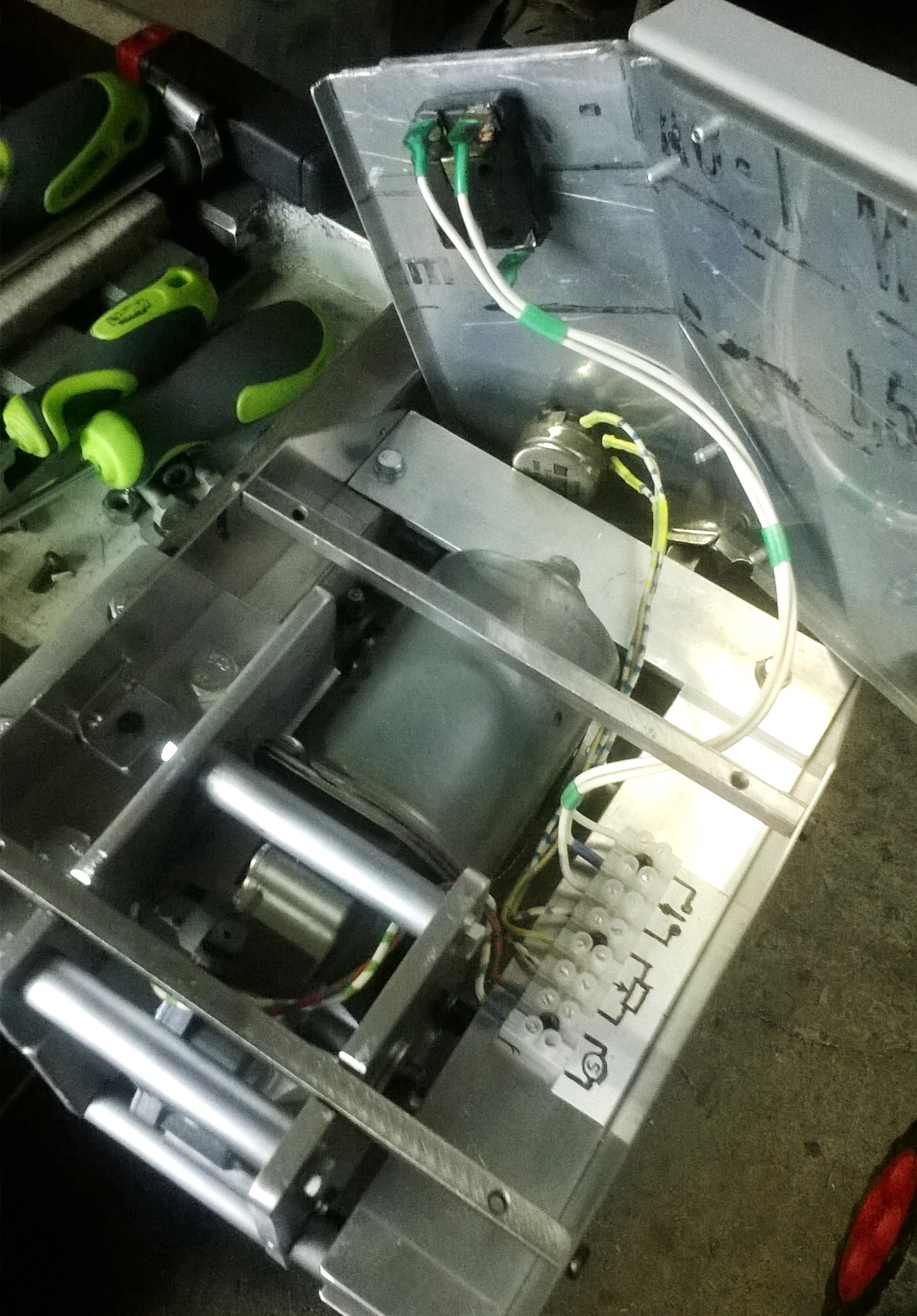

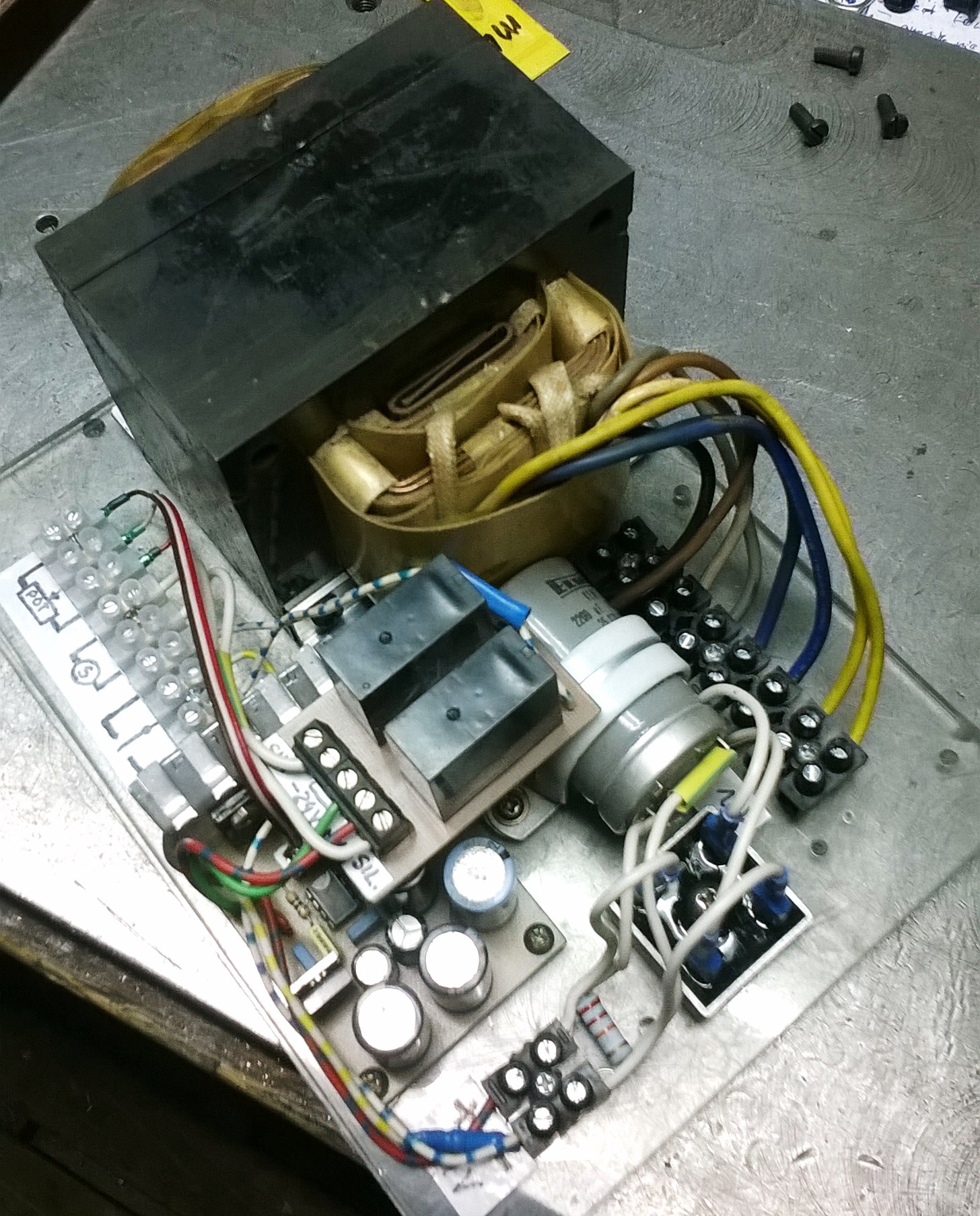

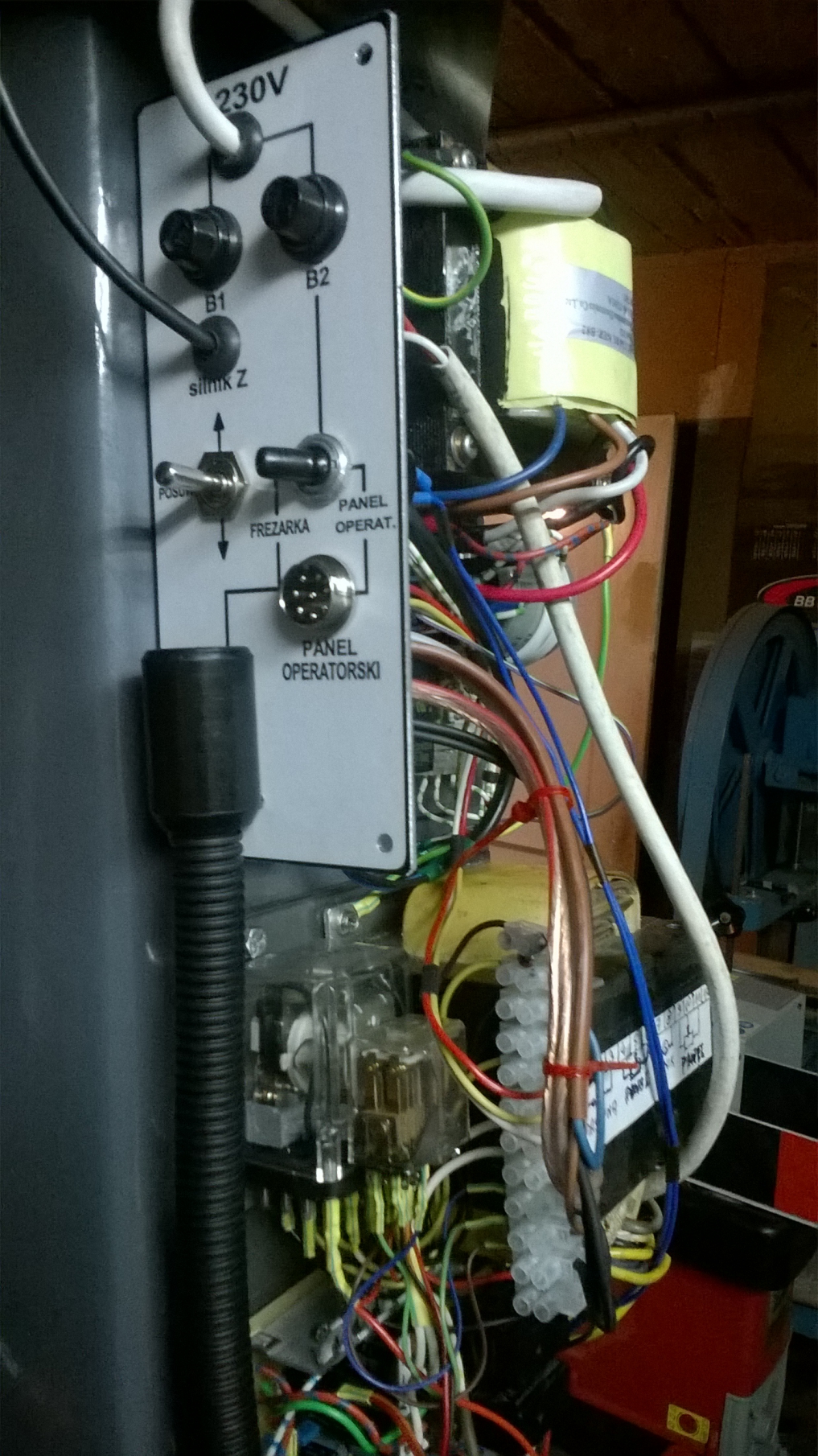

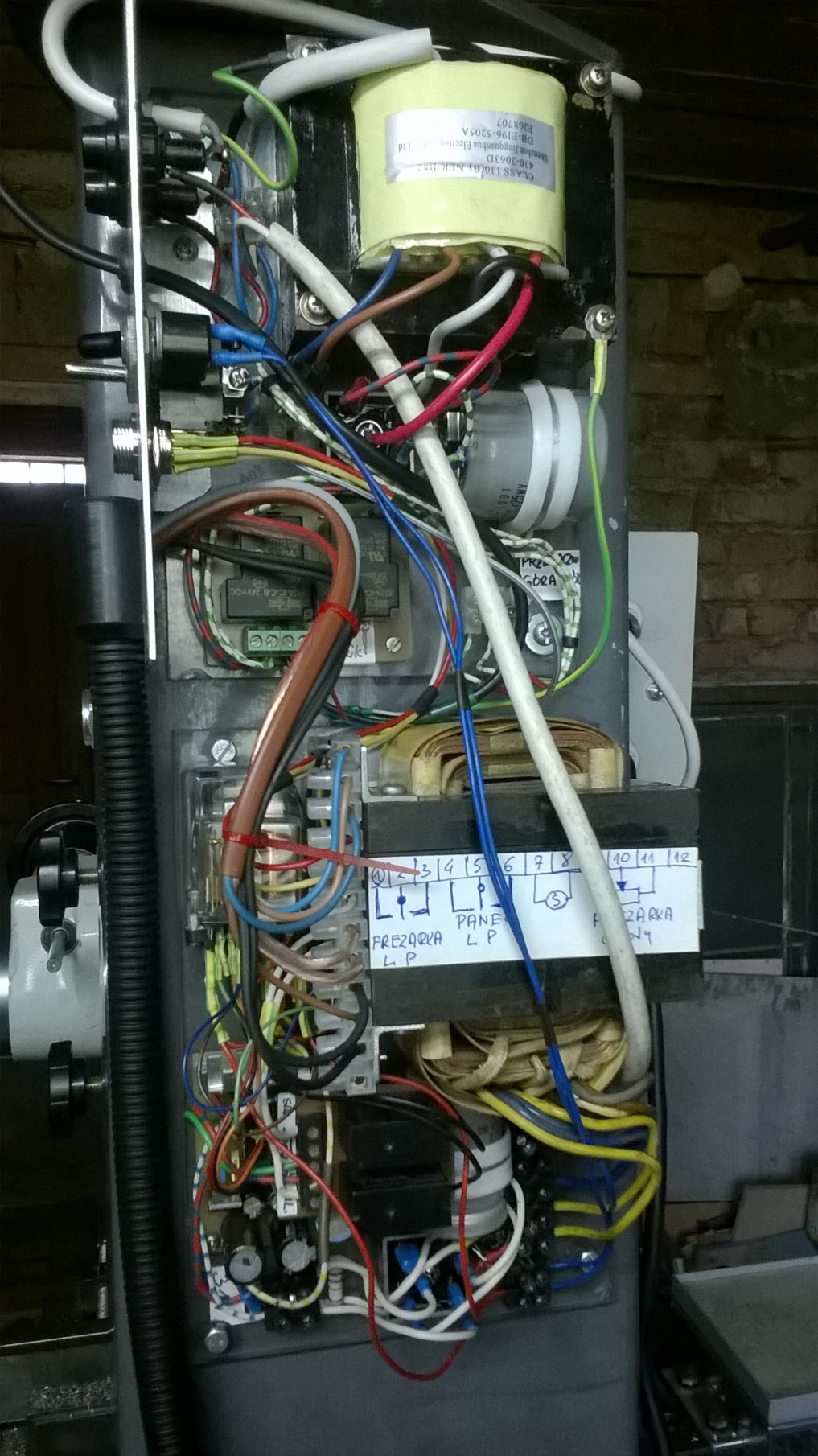

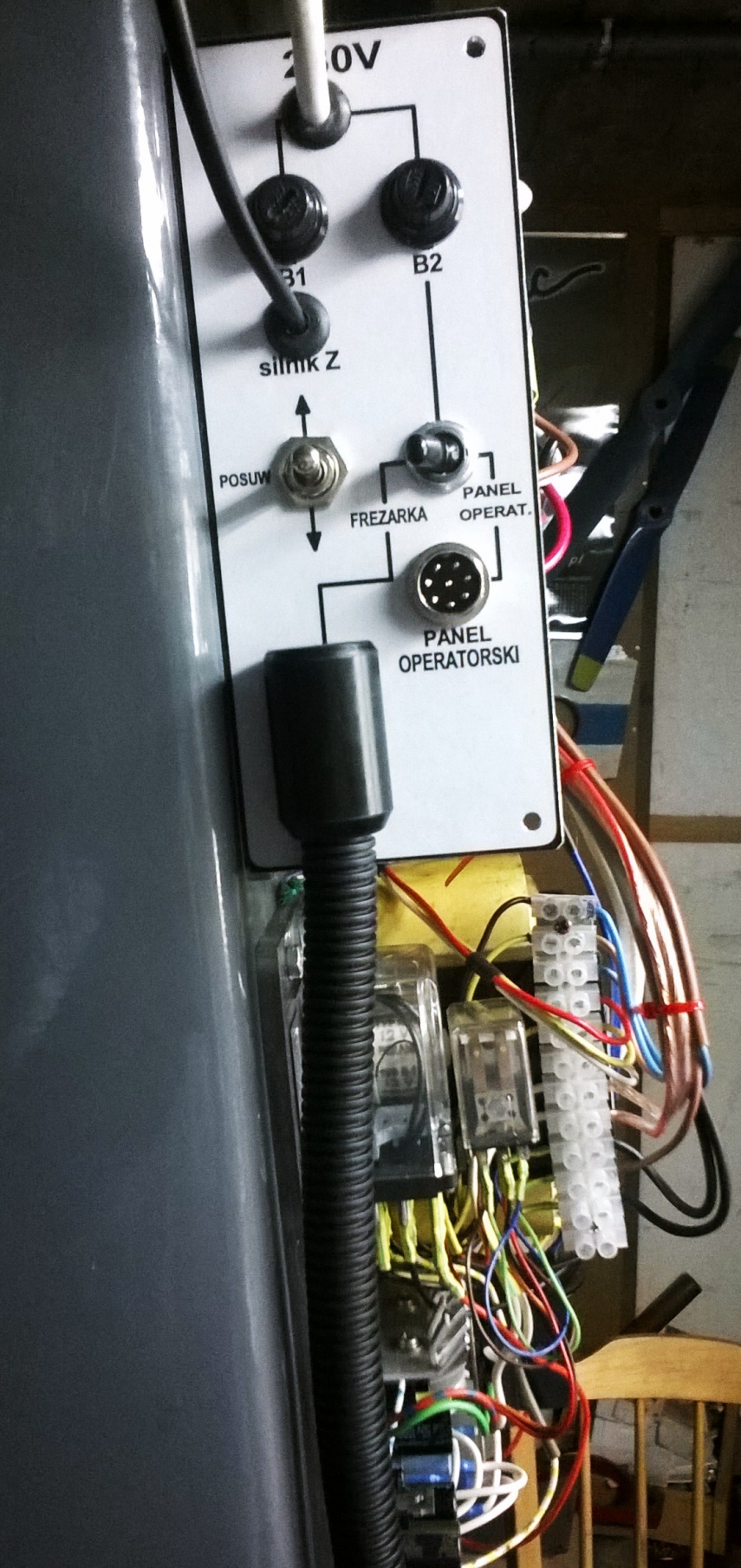

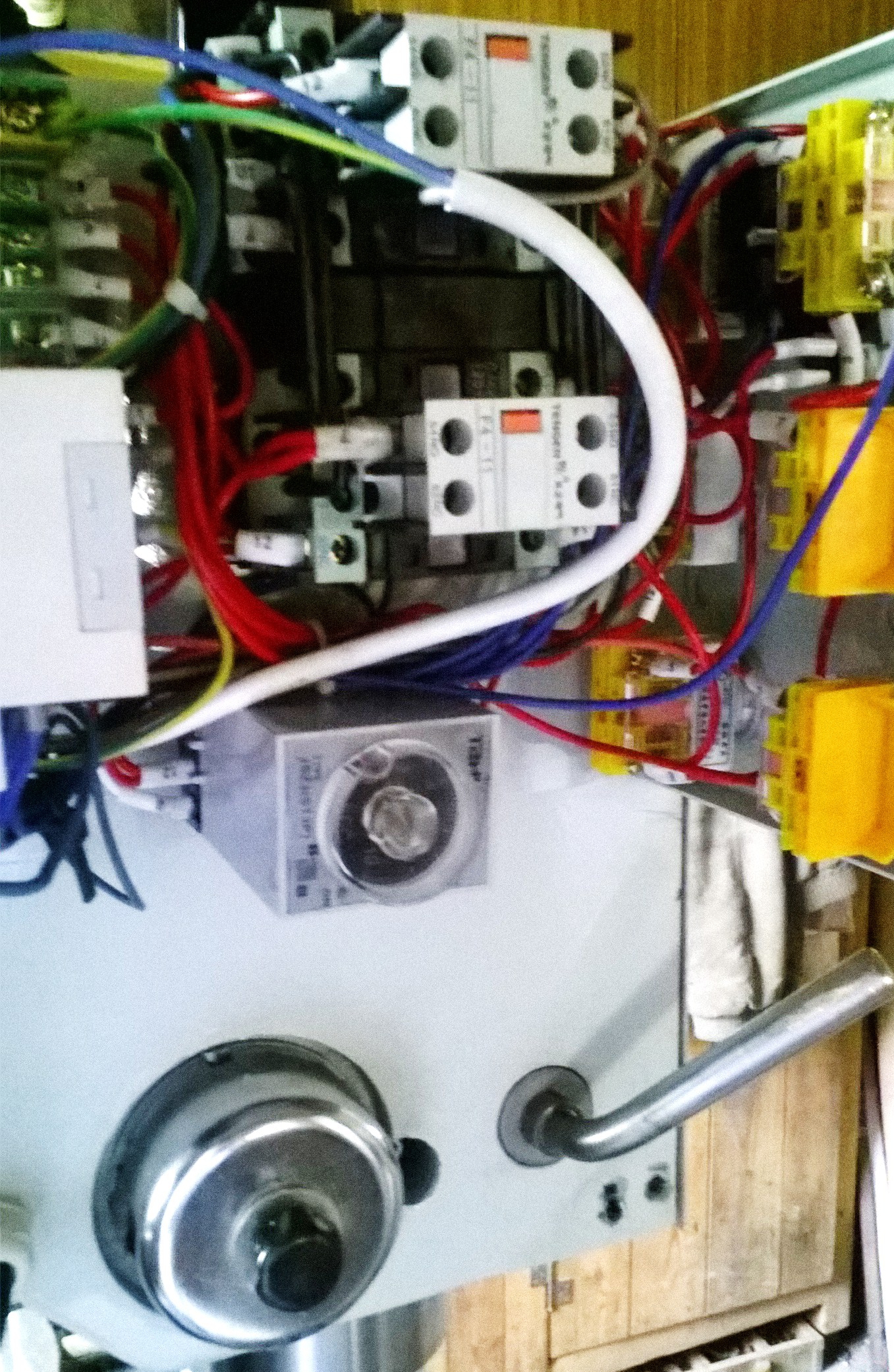

Dzisiaj 20.06.16 były prace elektryczne. Lutowanie, skręcanie . Różne opcje podłączenia. Nowa obudowa elektryki i elektroniki. No i finalny panel do frezarki, mocowany z tyłu kolumny z zasilaczami i resztą druciarstwa.

C.D.N.