Wrzeciono na ER lub ISO30. Projekty do realizacji

-

Zanixi

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 48

- Posty: 593

- Rejestracja: 12 kwie 2011, 16:07

- Lokalizacja: Siedlce

Najlepiej to by było ponacinać to frezem a na drutówce tylko poprzecinać takie mostki. Było by od razu spasowane i było by jak na tym zdjęciu z filmiku. No i wyszło by taniej.

pomysł na co?Mam jeszcze jeden pomysł, jak to nie zadziała to poszukam pomocy sąsiednich forach. Od jutra będę miał trochę mniej czasu, ale postaram się działać.

-

Dudi1203

- ELITA FORUM (min. 1000)

- Posty w temacie: 108

- Posty: 1350

- Rejestracja: 07 sty 2009, 18:42

- Lokalizacja: Pabianice

Nie mam przekonania do freza, wolałbym to obrobic cieplnie i dopiero rozcinać, na dodatek jako parowane. Wg mnie tak będzie lepiej. Koszta kosztami ale sa miejsca w których na jakosci nie mozna oszczędzać. A widze tego pana mietka przy piecu w hartowni jak numeruje elementy i pieczołowicie odklada je we własciwe przegrodki pudeleczka

-

Zanixi

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 48

- Posty: 593

- Rejestracja: 12 kwie 2011, 16:07

- Lokalizacja: Siedlce

Lepiej będzie rozciąć frezem, rozciąć na drutówce mostki i potem nawęglić. Jaki jest problem z frezami? Toć to frezy...

Pprzy naprężeniach wewnętrznych potem okaże się, że te 0,2mm styka się w dwóch miejscach na zero i będzie problem. Tak to masz z 2mm przerwy pomiędzy każdym z ramion i problemu nie będzie.

Przy frezie jeżeli ramiona chwytaka zrobi się odpowiednio cienkie w odpowiednich miejscach to wszystko się ładnie spasuje i będzie grać. Te ramiona powinny mieć mieć też możliwość jakiegoś odkształcenia sprężystego.

. Jeżeli ma się zmieścić w 3tys to trzeba oszczędzać. Ot co.

. Jeżeli ma się zmieścić w 3tys to trzeba oszczędzać. Ot co.

Pprzy naprężeniach wewnętrznych potem okaże się, że te 0,2mm styka się w dwóch miejscach na zero i będzie problem. Tak to masz z 2mm przerwy pomiędzy każdym z ramion i problemu nie będzie.

Przy frezie jeżeli ramiona chwytaka zrobi się odpowiednio cienkie w odpowiednich miejscach to wszystko się ładnie spasuje i będzie grać. Te ramiona powinny mieć mieć też możliwość jakiegoś odkształcenia sprężystego.

< pod to podpisuje się prawie wszystko w elektrowrzecionie które ma być dobreKoszta kosztami ale sa miejsca w których na jakosci nie mozna oszczędzać.

Wystarczy rysikiem przed obróbką nanieść oznaczenia. Pan Miecio nie będzie się tym zajmował przecież.. A widze tego pana mietka przy piecu w hartowni jak numeruje elementy i pieczołowicie odklada je we własciwe przegrodki pudeleczka

-

Dudi1203

- ELITA FORUM (min. 1000)

- Posty w temacie: 108

- Posty: 1350

- Rejestracja: 07 sty 2009, 18:42

- Lokalizacja: Pabianice

Szerokosc ciecia rzedu 2mm uwazam za niedopuszczalną. Absolutne maksimum wg mnie to 1mm. Bo okaze sie, że po złożeniu większosc grzybka "trzymane" jest przez powietrze a nie przez chwytak. Wystarczy spojrzeć na zdjęcia gotowych, ze te cięcia są na prawde cienke

[ Dodano: 2014-01-01, 19:12 ]

Analizuje i macie sporo racji zeby robic rozcięcia frezem i zostawic mostki do przeciecia na drucie. Przyjmiemy cięcia frezem 1 albo 1,5mm. Musze szykowac os obrotową, potne sam, bedzie taniej

[ Dodano: 2014-01-01, 19:12 ]

Analizuje i macie sporo racji zeby robic rozcięcia frezem i zostawic mostki do przeciecia na drucie. Przyjmiemy cięcia frezem 1 albo 1,5mm. Musze szykowac os obrotową, potne sam, bedzie taniej

-

majkel1987

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 72

- Posty: 461

- Rejestracja: 07 lut 2012, 11:26

- Lokalizacja: Wyspy

moim zdaniem w zależności od grubości łapek zależna jest przerwa. Możemy powiększyć przekrój łapek i powiększyć średnicę na stożku tak aby dało się zmątować.

Jest kilka opcji jak to rozwiązać

[ Dodano: 2014-01-01, 19:16 ]

Jeśli łapki wytrzymają naprężenie siły sprężyn itp to stosując odpowiednią ich grubość możemy kombinować z przerwą

[ Dodano: 2014-01-01, 19:50 ]

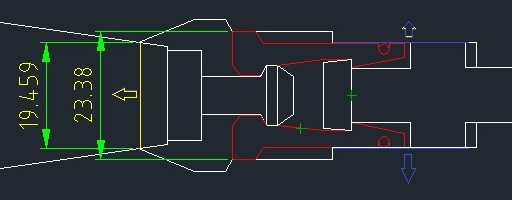

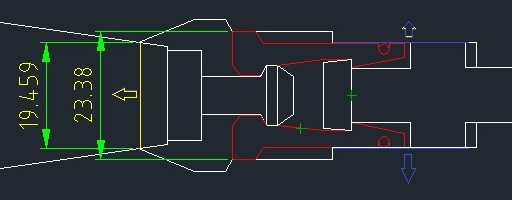

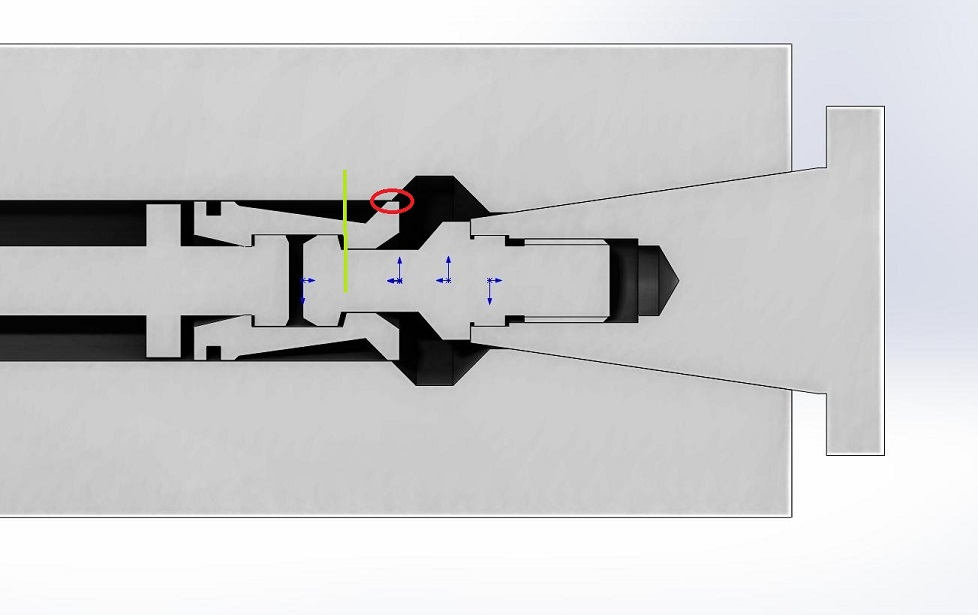

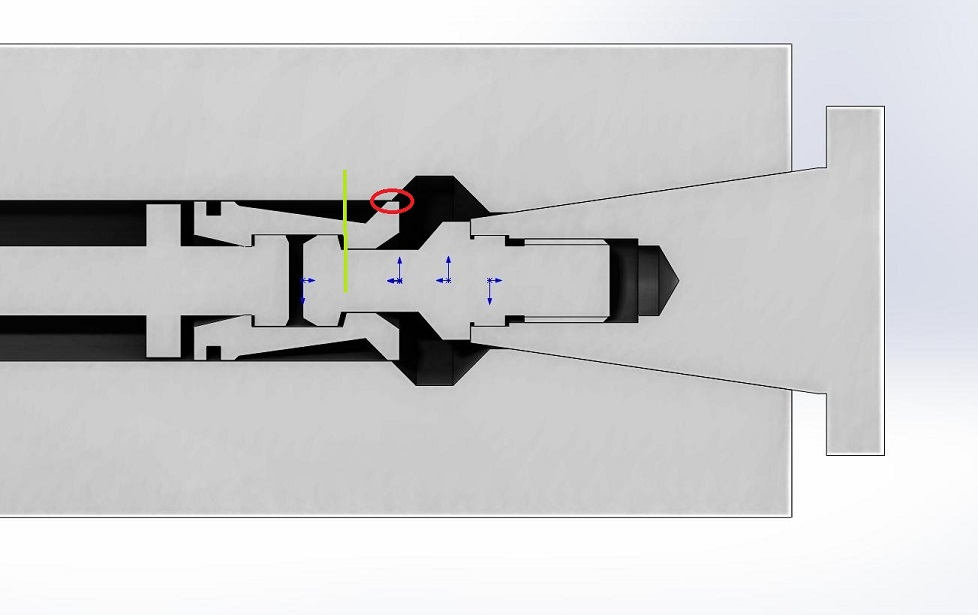

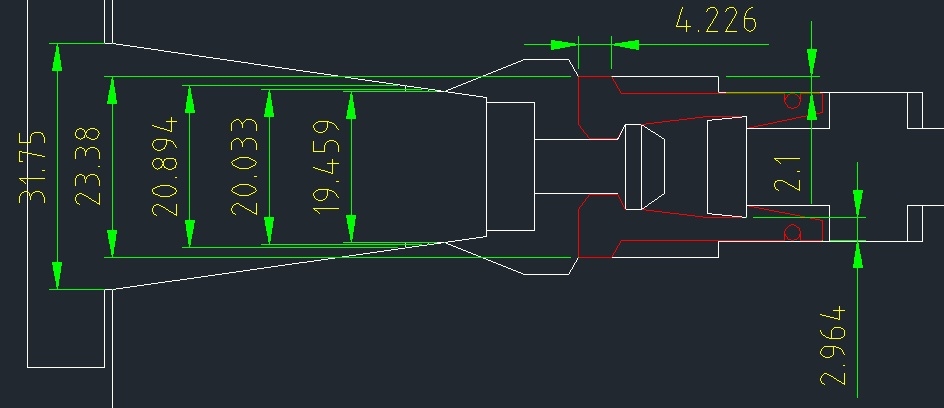

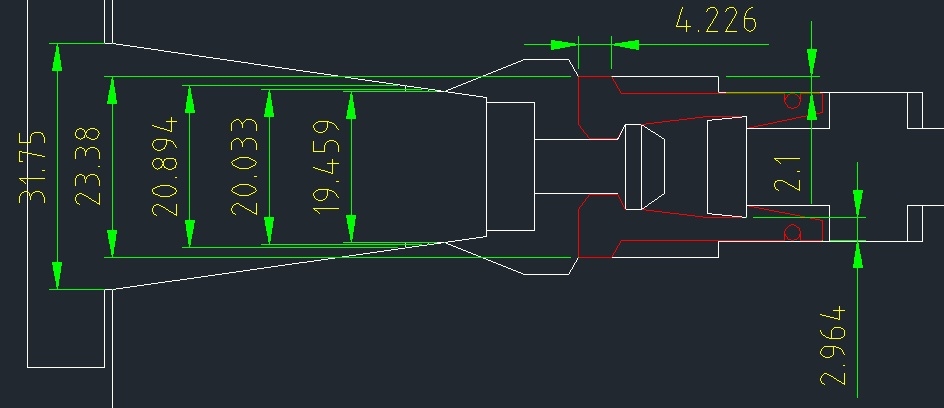

Adekwatnie do tego rysunku Można zrobić tak samo

Jest kilka opcji jak to rozwiązać

[ Dodano: 2014-01-01, 19:16 ]

Jeśli łapki wytrzymają naprężenie siły sprężyn itp to stosując odpowiednią ich grubość możemy kombinować z przerwą

[ Dodano: 2014-01-01, 19:50 ]

Adekwatnie do tego rysunku Można zrobić tak samo

-

Zanixi

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 48

- Posty: 593

- Rejestracja: 12 kwie 2011, 16:07

- Lokalizacja: Siedlce

Łapki nie mogą być zbyt grube - to powinno być dosyć giętkie. Będzie giętkie - będzie się stykać większą powierzchnią.

Czerwone kółko - powierzchnia powinna być dosyć duża, wtedy wszystko ładnie będzie przylegać i nie będzie się wyginać w niepożądany sposób.

Zielona linia - w tym miejscu w zasadzie powinna być ta powierzchnia z czerwonego kółeczka - tak jak u kolegi majkel1987. W tej chwili jest tam nie potrzebny karb < nie potrzebne skupisko naprężeń. Te łapki które pokazuje majkel1987 są o wiele bardziej technologiczne.

Z takimi jak są na rysunkach dragon44 jest szansa, że to się wypracuje i pęknie (przy założeniu, że mają jakoś tam pracować sprężyście - jak będą przesztywnione to problem marginalny.

. Powierzchnia i tak zostaje solidna. frez 1,3-1,6mm byłby w sam raz. Nie za cienki - nie za gruby.

. Powierzchnia i tak zostaje solidna. frez 1,3-1,6mm byłby w sam raz. Nie za cienki - nie za gruby.

Czerwone kółko - powierzchnia powinna być dosyć duża, wtedy wszystko ładnie będzie przylegać i nie będzie się wyginać w niepożądany sposób.

Zielona linia - w tym miejscu w zasadzie powinna być ta powierzchnia z czerwonego kółeczka - tak jak u kolegi majkel1987. W tej chwili jest tam nie potrzebny karb < nie potrzebne skupisko naprężeń. Te łapki które pokazuje majkel1987 są o wiele bardziej technologiczne.

Z takimi jak są na rysunkach dragon44 jest szansa, że to się wypracuje i pęknie (przy założeniu, że mają jakoś tam pracować sprężyście - jak będą przesztywnione to problem marginalny.

Bez przesadySzerokosc ciecia rzedu 2mm uwazam za niedopuszczalną. Absolutne maksimum wg mnie to 1mm.

-

majkel1987

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 72

- Posty: 461

- Rejestracja: 07 lut 2012, 11:26

- Lokalizacja: Wyspy

Jak już ktoś wspomniał o moich łapkach to mogę napisać że na chwilę obecną mój projekt przewiduje szparki równe 2mm tak mniej więcej na styk.

Jak na rysunku widać w najcieńszym miejscu łapki nają 2.9mm można je dać do 4mm powiększając średnicę gniazda o R=1mm.

Powiększając średnicę na stożku uzyskujemy następujące wartości:

Przy orginale 19.45mm możemy dać przecięcia na 2mm, mamy zapas ok0.05, można też lekko spiłować łapki od góry.

Przesunięcie o 2mm w lewo daje nam 20.03mm , szparka 1.7mm

, szparka 1.7mm

Przesunięcie o 5mm od orginalnej daje nam 20.89mm, szparka 1,3mm (ta opcja dla mnie zabiera zbyt dużo powierzchni ze stożka)

W każdej opcji można zgolić zewnętrzne części łapek o jakieś 0,5mm co daje nam możliwość zmniejszenia szparek między łapkami. Trzeba tylko pamiętać aby zmniejszyć odpowiednio średnicę gniazda o tyle ile zgolimy łapki, ale tylko na długości 4,22mm resztę zostawić tak jak jest.

A to jest to zwężenie co mam na myśli kiedy zgolimy łapki. Nie będzie trzeba przesówać średnicy na stożku tak bardzo (jeśli w ogóle)

Ale poczekajmy może kolega dragon coś wykombinował ze swoim projektem. Czekamy

Jak na rysunku widać w najcieńszym miejscu łapki nają 2.9mm można je dać do 4mm powiększając średnicę gniazda o R=1mm.

Powiększając średnicę na stożku uzyskujemy następujące wartości:

Przy orginale 19.45mm możemy dać przecięcia na 2mm, mamy zapas ok0.05, można też lekko spiłować łapki od góry.

Przesunięcie o 2mm w lewo daje nam 20.03mm

Przesunięcie o 5mm od orginalnej daje nam 20.89mm, szparka 1,3mm (ta opcja dla mnie zabiera zbyt dużo powierzchni ze stożka)

W każdej opcji można zgolić zewnętrzne części łapek o jakieś 0,5mm co daje nam możliwość zmniejszenia szparek między łapkami. Trzeba tylko pamiętać aby zmniejszyć odpowiednio średnicę gniazda o tyle ile zgolimy łapki, ale tylko na długości 4,22mm resztę zostawić tak jak jest.

A to jest to zwężenie co mam na myśli kiedy zgolimy łapki. Nie będzie trzeba przesówać średnicy na stożku tak bardzo (jeśli w ogóle)

Ale poczekajmy może kolega dragon coś wykombinował ze swoim projektem. Czekamy