Wiele nowego i innego niż koledzy nie wniosę, ale:

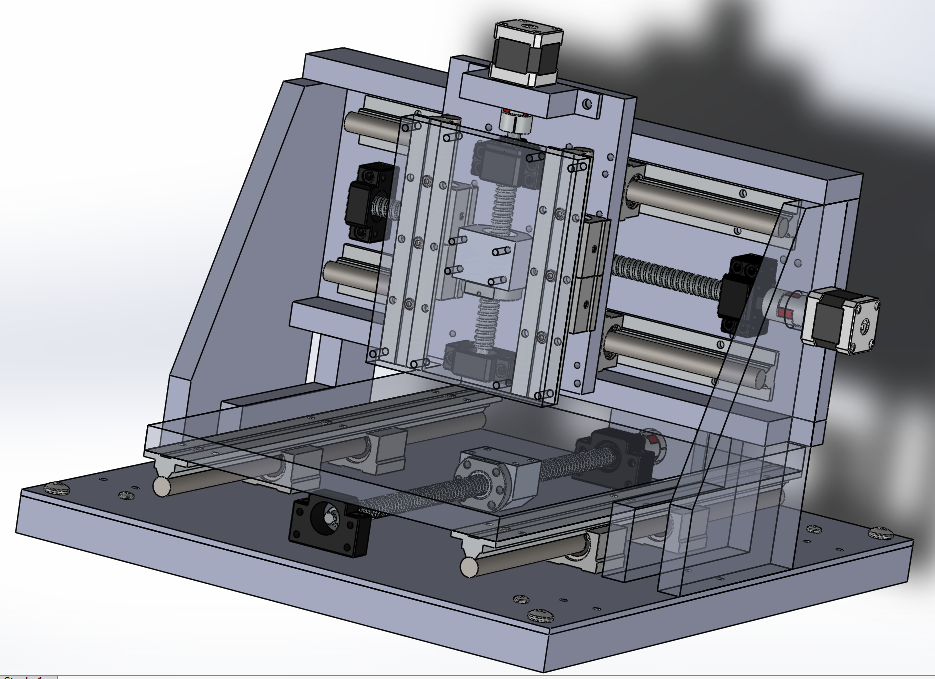

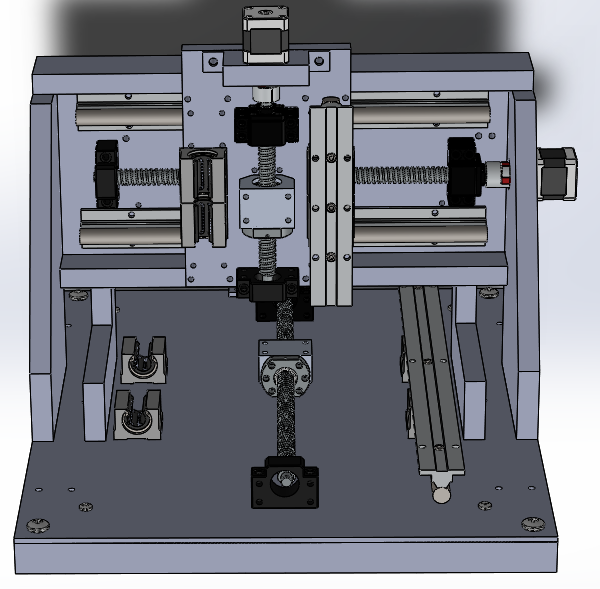

1. Łożyska pod ruchomy stół ustaw tak aby po skrzyżowaniu osi łączących naprzeciwległe łożyska oś wrzeciona była na tym skrzyżowaniu. To zapewni jak największą sztywność i optymalne IMO rozłożenie sił na łozyska. Ze zdjęć wynika jakby oś Z wypadała bardziej z przodu.

2. Mocowanie śruby do stołu ruchomego da Ci możliwość zastosowania dłuższego stołu, limitowanego sztywnością śruby i stołu oraz stabilnością całości (coby się nie przewróciło przy maksymalnym wysięgu stołu

)

3. Zastrzały tj wzmocnienia daj tam gdzie tylko możesz. Nawet profil aluminiowy prostokątny czy kwadratowy bedzie lepszy niż nic, a już nie będzie bramy tak bardzo gięło na boki.

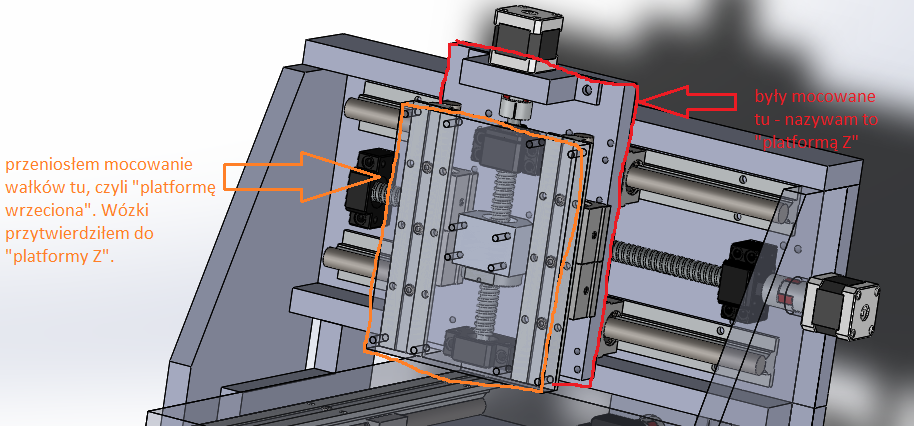

4. Zrób wyższą bramę i zwiększ odstęp pomiedzy łożyskami osi Z. Jak zwiększysz wysokość bramy to łożyska możesz dąć nad i pod łożyskami osi X na bramie. Zwiększy to co prawda ilość materiału potrzebnego na oś Z jednak znacznie moim zdaniem zwiększy sztywność całości. Łożyska liniowe pod wałki nie lubią momentów skręcających itp, a na Z-ce masz je przy sobie co moim zdaniem przy frezowaniu alu może dać nam popalić i po prostu wszystko będzie wpadało w wibracje.

Te zmiany majątku kosztować nie będą, a poprawią znacznie parametry frezarki. Zmiana ich w późniejszym terminie będzie wymagać już większego nakładu czasu i pieniędzy.

tokarka NARVIK "made in Taiwan", frezarka Hartford (klon Bridgeporta "made in Taiwan"), frezarka Bridgeport w takcie przeróbki na CNC, frezarka CNC DIY, trochę pomniejszych klamotów