Nie trzeba rozpoczynać budowę takiej maszyny z takim podejściem.sobal pisze: ↑20 lis 2021, 17:56Wybór padł na śruby kulowe i wałki podparte, różnic w cenie praktycznie żadnych, a chce zobaczyć jak się sprawdzą. Na razie skończyłem projektowanie - z grubsza. Brakuje mi jeszcze wielu elementów - głównie kompletnej ramyRama ma być maksymalnie prosta, pospawana z płaskownika stalowego 10mm. Brama pozostaje nieruchoma.

W tej chwili projektuję układ endstopów i jak to skończę, to od razu będę mógł przystąpić do składania.

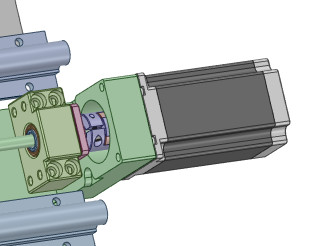

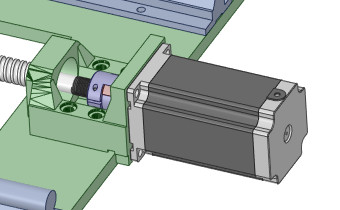

To co teraz jest profilami alu 20xx będzie zastąpione przez stal. Pewnych elementów mi teraz brakuje, np. jakiejś rozsądnej śruby 12mm na napęd dla Z, więc użyłem TR8x2 ze stepperem NEMA17, puszczę go na 2amp i 36V, zobaczymy czy da radę, najwyżej sie spali. Jeżeli się nie sprawdzi, to wymienię.

Elektronika to Mach3 USB breakout z 3xDM556, wyszło taniej niż piko, a na początek powinien się sprawdzić. W tej chwili wrzeciono to chińskie 500W, ale docelowo ma być 800W chłodzone wodą. Na ile sprawdziłem, to te 500W z dobrym frezem bardzo ładnie robiło w ALU i kilka detali udało mi się wyciąć.

Najpierw drukuję wszystko z ABS (oś Z, mocowanie osi X oraz mocowanie osi Y), powinno wytrzymać pierwsze frezowanie i wtedy wszystko wytnę jeszcze raz w poliamidzie, zastąpię elementy drukowane, a następnie to samo wyfrezuję w alu.

Ostatnim etapem będzie dodanie 4 i 5 osi, ale to już po nowym roku.

Pytanie. Czym można zastąpić stół? Mam 15180, przydało by się coś równie wytrzymałego i lekkiego, ale odrobinę dłuższego.

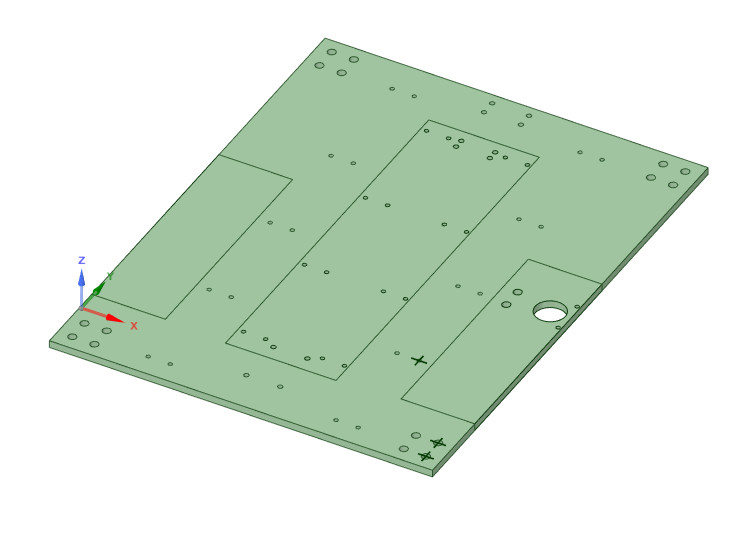

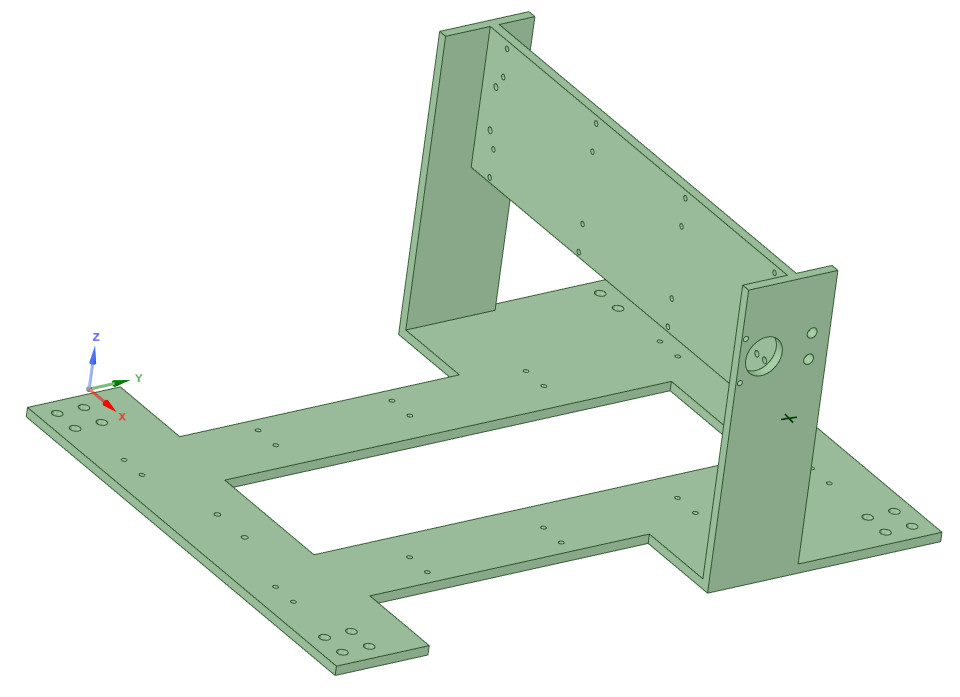

snap602.jpg

snap601.jpg

1. Nie używaj płaskownik. Wyłączne rura prostokątowa 50x100x4 albo 50x100x5. Potem delikatne trzeba pospawać mocowania do kwadratowych rur-wsporników. Nie muszesz spawać sami wspórniki! Deformuje się baza. Rury wspórników mocujesz na śruby klasy 12.7 M12.

2. Teowy stół łatwej kupić, niż robić samemu.

3. Mocowanie prowadnic liniowych na bazie, powinno być ustawione prawidłowo odnośnie wysokości i paralelne. Dła tych cełów trzeba kupić liniał pomiarowy i mniej-więcej dobrą poziomicę. Wysokość regułuje się podkładkami pod prowadnicy.

4. Wszystkie elemenci mocujący do silników/śrub, od razu wykonaj z aluminium. Bez tego 3d druku. Jeżeli podasz CAD'y, mysłę że to nie będzie drogo kosztować u innych człąków forum.