pitsa pisze: ↑15 wrz 2020, 21:23

victor.sajda pisze:Prosimy odpowiadać na pytania i konkrety.

No przecież są konkrety co i jak działa.

Wykazał, że konkurencja jest w tyle za Naszym Muskiem, co nie jedno ma imię*.

Wystartował z rozmachem przeprojektowując podejście do zarządzania ruchem narzędzi, tam gdzie mógł uniezależnił się i robi po swojemu. Ponadto w tym wątku zwrócono uwagę na jego słabe strony dzięki czemu wie, że trzeba przypilnować procedur w realizacji zadań serwisowych i wzmocnić grupę serwisową.

* - niejeden król przebierał się za żebraka, aby dowiedzieć się czego potrzebują jego poddani.

Dobre, niestety nie zawsze to działa, widać czasami król jakkolwiek by się nie przebrał i tak zostanie rozpoznany

Ale z tym Muskiem dałeś mi pomysł na następny post.

Jak Tesla rozpędza się to pobiera energie, a jak hamuje to ją odzyskuje i ładuje akumulatory.

Czy da się tak zrobić w maszynach CNC? Czasami się da a czasami nie.

Wszystko zależy od tego czy opory ruchu zjedzą całą energię zgromadzoną w rozpędzonej osi czy nie.

Niestety w maszynach ze śrubami tocznymi lub zębatkami nic z tego nie będzie ponieważ te opory rozpraszają całą tą zgromadzoną energię.

Czy ktoś próbował we frezarce CNC popchnąć ręką stolik? Tak wiem w tych małych się da, ale i tak stawiają duży opór.

W takich większych to bez brechy ni ma co próbować. W przypadku napędów zębatych jakoś się to ruszy ale lekko nie ma.

Granica całkowitego rozproszenia energii jest wówczas gdy wyłączona rozpędzona oś zatrzyma się na krótszym dystansie niż by się zatrzymała z kontrolowanym zwolnieniem z interpolatora.

W większości napędów mechanicznych tak jest.

W śrubach tocznych co prawda się one toczą, ale przełożenie jest tak wielkie, że te opory toczenia zwielokrotniają się.

W napędach zębatych nie jest dużo lepiej, główna przyczyna to przekładnia planetarna i za nią koło zębate, więc znów tarcie.

Zupełnie inna jest sprawa z napędami liniowymi. Ich opory sprowadzają się do oporów tocznych bloków liniowych i ten opór jest bez przełożenia więc jest niewielki, generalnie oś można przesunąć jednym palcem i to bez specjalnego wysiłku.

Same napędy oporu nie stawiają w ogóle, działają bezdotykowo, więc niemalże cała energia z rozpędzonej osi musi być jakoś odebrana aby ją zatrzymać. Aby ją odebrać napęd pracuje w trybie regeneracyjnym.

W większości systemów z serwonapędami ogólnego przeznaczenia odzyskana energia rozpraszana jest w rezystorach hamujących co powoduje grzanie szafy, ale energia ta jest tracona.

W związku z tym że w laserach nie ma oporów od narzędzia skrawającego polski producent laserów zastosował technologię Common DC Bus, która pozwala na przekazywanie energii osi hamującej do osi rozpędzanej. Dzięki temu niemalże cała energia pobrana z sieci do rozpędzenia osi, krąży pomiędzy nimi, a z sieci pobierana jest tylko energia kompensująca straty wynikające z pozostałego tarcia. Zatem nie dość, że same napędy liniowe zużywają mniej energii ze względu na wyeliminowanie przekładni mechanicznych i tarcia z nimi związanego, to jeszcze dzięki odzyskiwaniu energii z hamowania ograniczono ilość pobieranego prądu do poruszania osiami o 70%.

Co ciekawe ilość energii w rozpędzonej do 4m/s bramie jest na tyle duża, że w przypadku nagłego wyłączenia zasilania mogło by dojść do jej uszkodzenia. W tej sytuacji proste gumowe odbojniki były by niewystarczające lub przesadnie duże, dlatego polski producent laserów zastosował hydrauliczne absorbery energii ze stałą siłą hamowania w funkcji drogi, dzięki którym rozpędzoną bramę można bezpiecznie zahamować na dystansie 50mm.

BTW, Tesla -ta od Muska, swoje akumulatory produkuje na maszynach tego polskiego producenta.

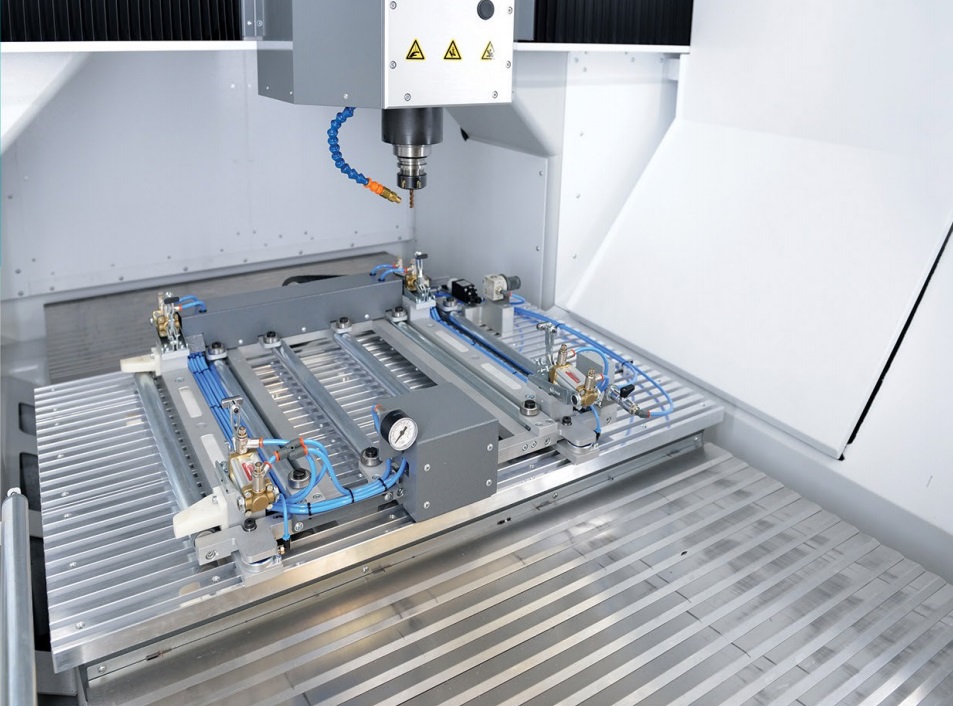

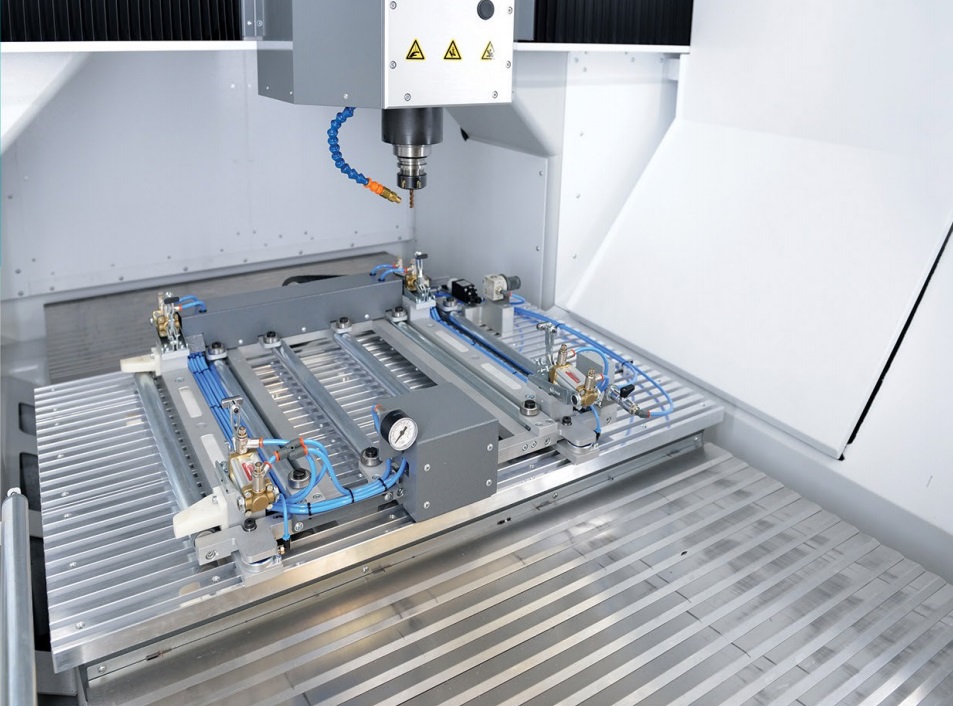

W automatyczny przyrząd montażowy na stole wchodzi akumulator, a po lewej widać rolkę od rolotoku, bo automatycznie wjeżdżają z lewej strony. Oczywiście maszyna na napędach liniowych.

Dodane 3 minuty 3 sekundy:

Dodane 3 minuty 3 sekundy:

atlc pisze: ↑15 wrz 2020, 21:40

Z ostatnich stron dyskusji zrozumiałem, że:

Fizyki się nie oszuka i generalnie każde źródło o określonej długości fali, mocy i przy danym ciśnieniu i rodzaju gazu jest w stanie ciąć blachę o jakiejś grubości z taką samą prędkością. (Zakładam podobną optykę głowicy itp.)

Przy grubych blachach generalnie każdy laser dysponuje wystarczającą prędkością, a głównym ograniczeniem prędkości cięcia jest moc źródła.

Przy blachach cienkich nie ogranicza nas moc, bo mamy jej zapas, za to ograniczeniem jest prędkość i dynamika pracy osi i stąd przewaga polskiego lasera przy cienkich materiałach.

Czy dobrze zrozumiałem?

Lepszego streszczenia sam bym nie napisał.