Przegląd generalny czyli Nutool w negliżu

-

adam Fx

- Lider FORUM (min. 2000)

- Posty w temacie: 2

- Posty: 5607

- Rejestracja: 04 lip 2004, 16:03

- Lokalizacja: Gliwice

dobrze że piszesz takie rzeczy. Ciężko się chwalić niepowodzeniem jednakże wielu uniknie błędów dzięki takim postom. sam myślę jak tu konia zmodyfikować ale pomysł wstępny jest kaki zdjąć oryginał z pryzmatycznej podstawy i na tej podstawie zrobić nowego stabilniejszego konia z długa pinolą oraz z jakimś wihajstrem do wiercenia (szybkiego cofania)

sorki za wszystkie błędy ... (dyslektyk)

Zobacz moje filmy http://www.youtube.com/user/pokachontass/videos

Zobacz moje filmy http://www.youtube.com/user/pokachontass/videos

Tagi:

-

kamyk

Autor tematu - Znawca tematu (min. 80)

- Posty w temacie: 31

- Posty: 93

- Rejestracja: 22 gru 2004, 16:50

- Lokalizacja: Kraków Bieżanów

Tulejowanie konika - podejście drugie

adam Fx Mam przygotowany projekt szybko pracującej tulei konika użytecznej do wiercenia, ale nie będzie łatwa do wykonania. Jak zwykle wymyśliłem coś bardziej skomplikowanego niż mogło by być  ale o tym w następnej modyfikacji. Też planuje długa pinolę, dlatego moja tuleja ma długi kołnierz z przodu, który przy obecnej będzie skracał jej skok.

ale o tym w następnej modyfikacji. Też planuje długa pinolę, dlatego moja tuleja ma długi kołnierz z przodu, który przy obecnej będzie skracał jej skok.

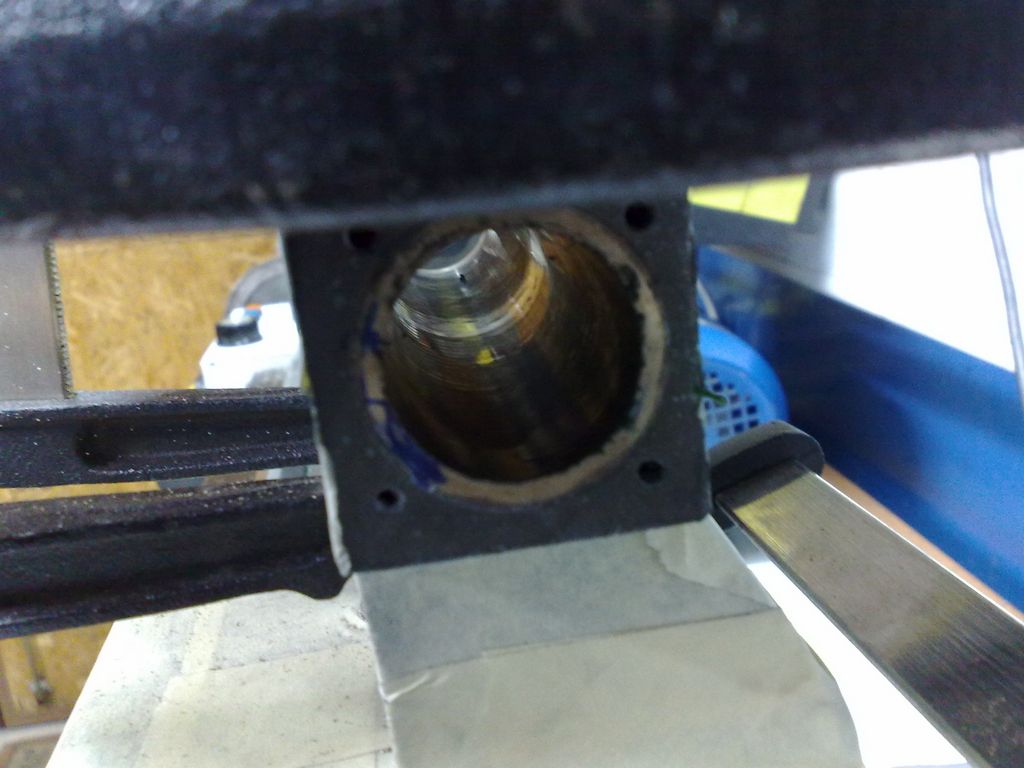

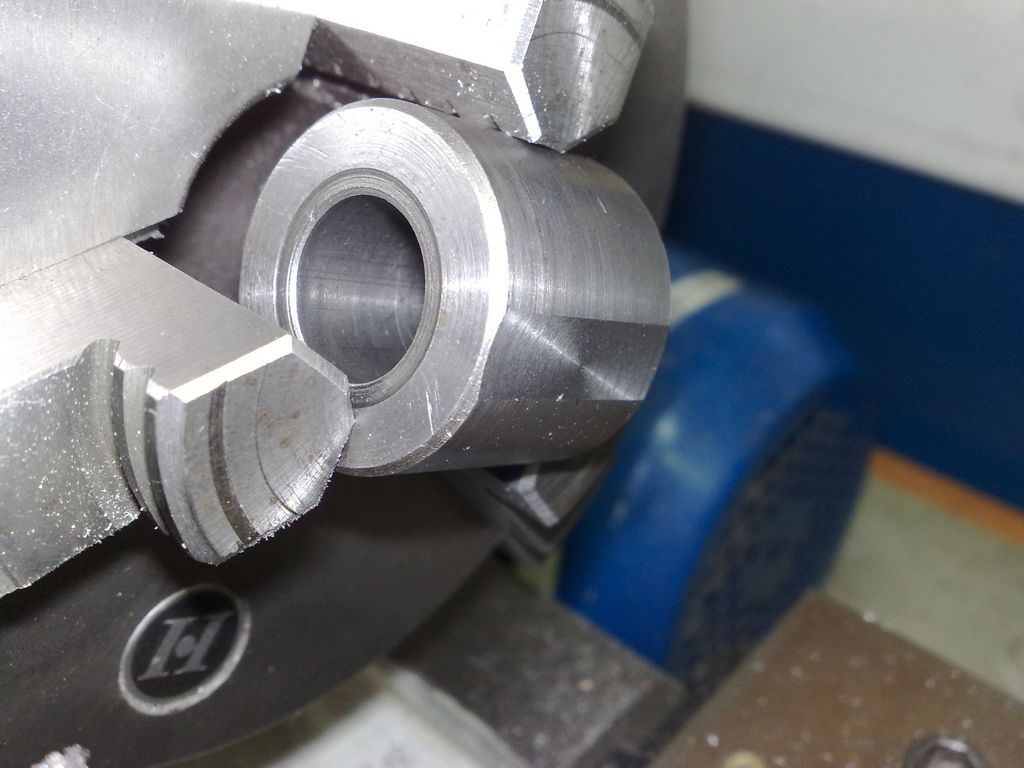

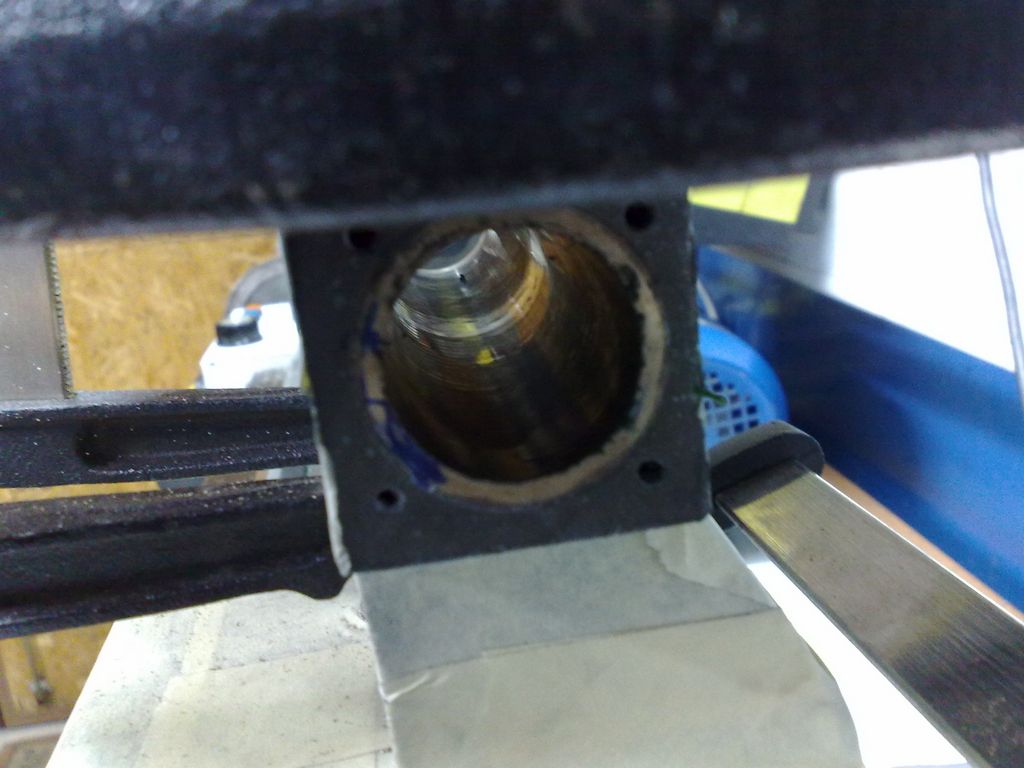

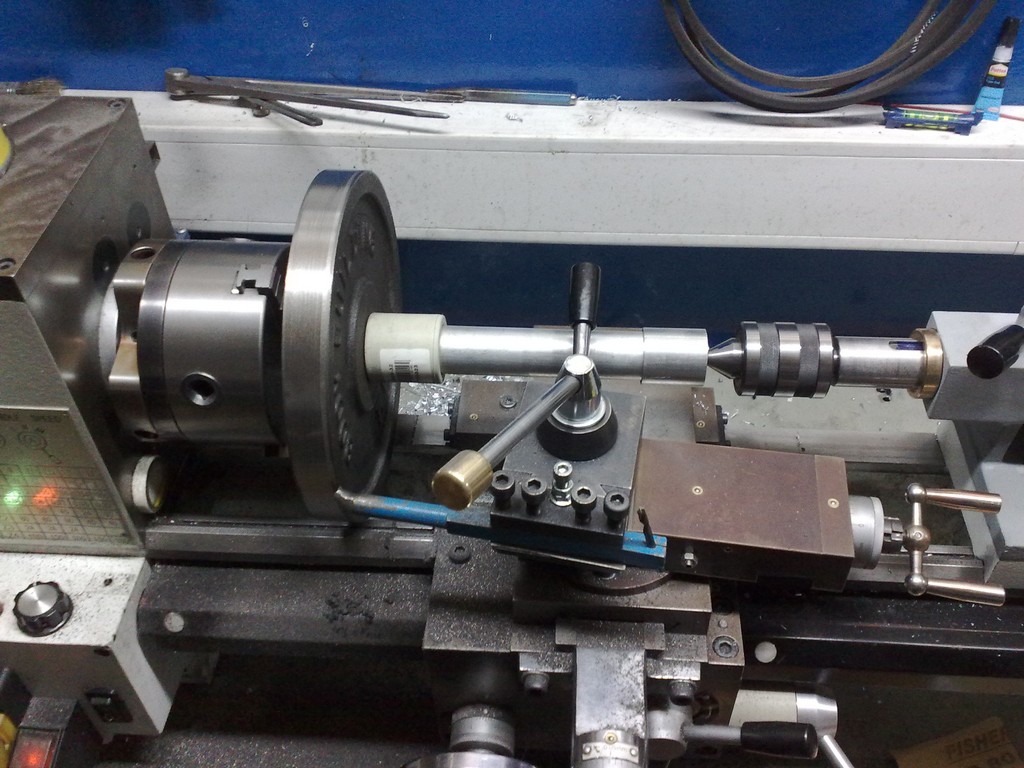

Przygotowanie do drugiego podejścia zacząłem od próby ruszenia źle zrobionej tulei. Oczywiście klej i ciasne pasowanie były tak mocne, że ani palnik ani brutalna siła nie ruszyły jej nawet o włos. Pozostało tylko i wyłącznie wycięcie jej po kawałku, cenny materiał zamienił się więc w wióry :/.

Otwór konika musiał zostać wyprostowany wiec z komfortowych 36,5 mm musiałem go powiększyć do 37,5 mm i ścianka konika zaczęła się robić trochę cienka. Przy okazji tych wszystkich kombinacji lakier konika został kompletnie zniszczony.

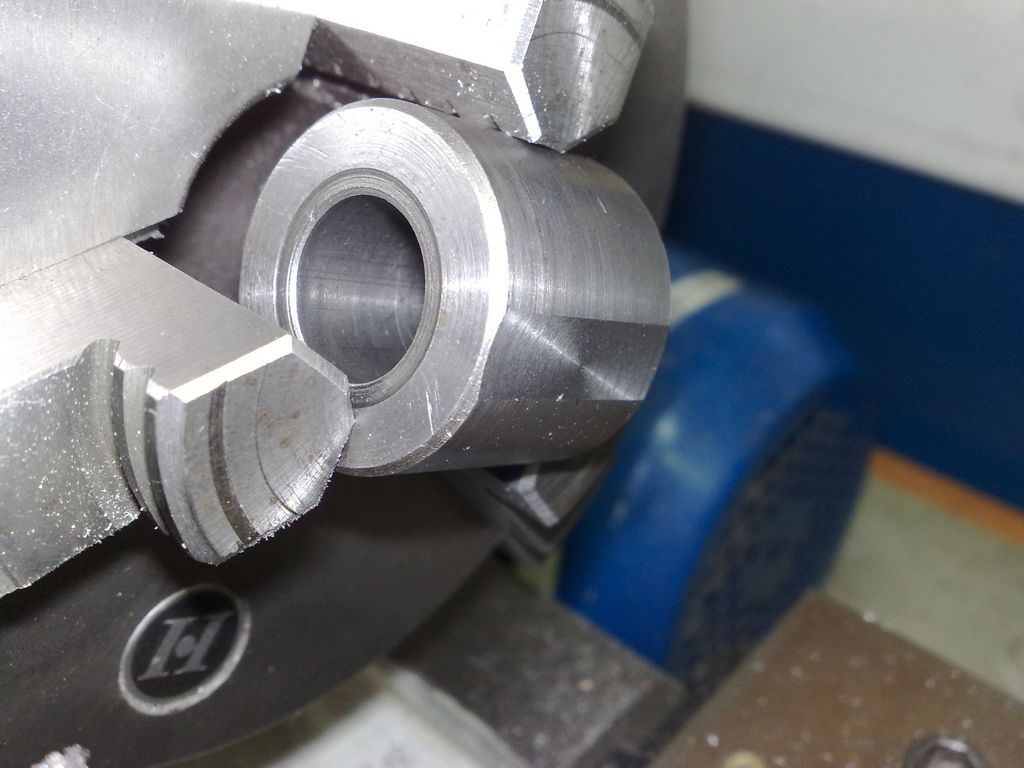

Tuleja z nowego materiału została wykonana w dokładnie taki sam sposób jak przy poprzednim podejściu.

Zaadresowałem za to kolejne moje błędy z poprzedniego postu.

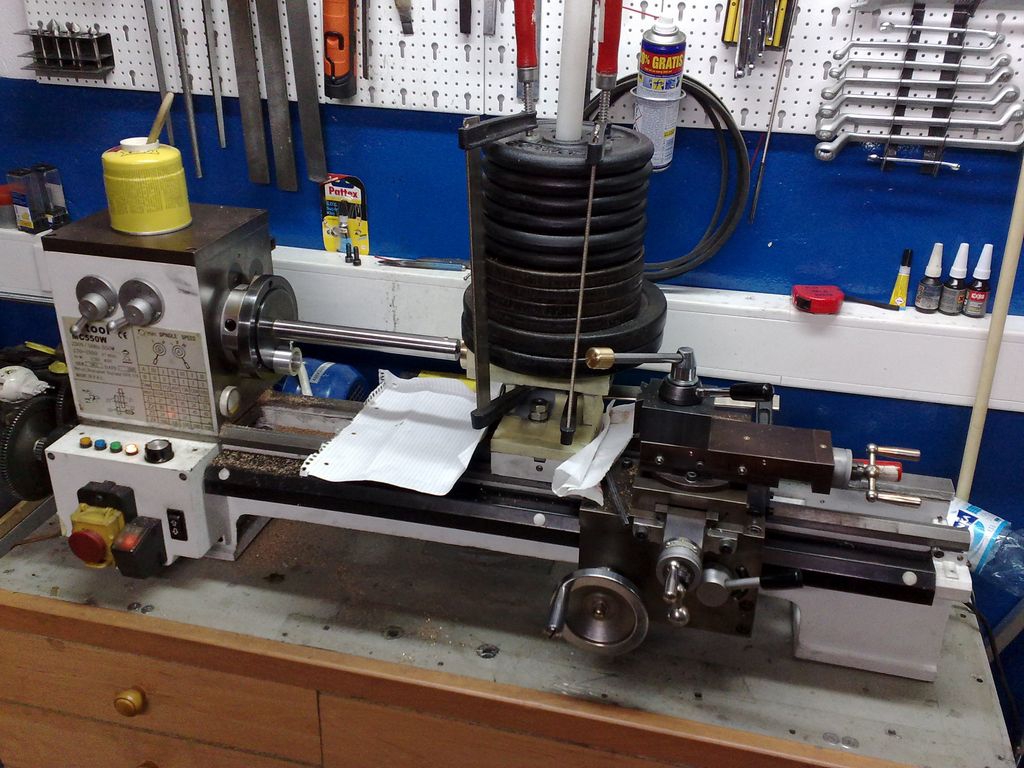

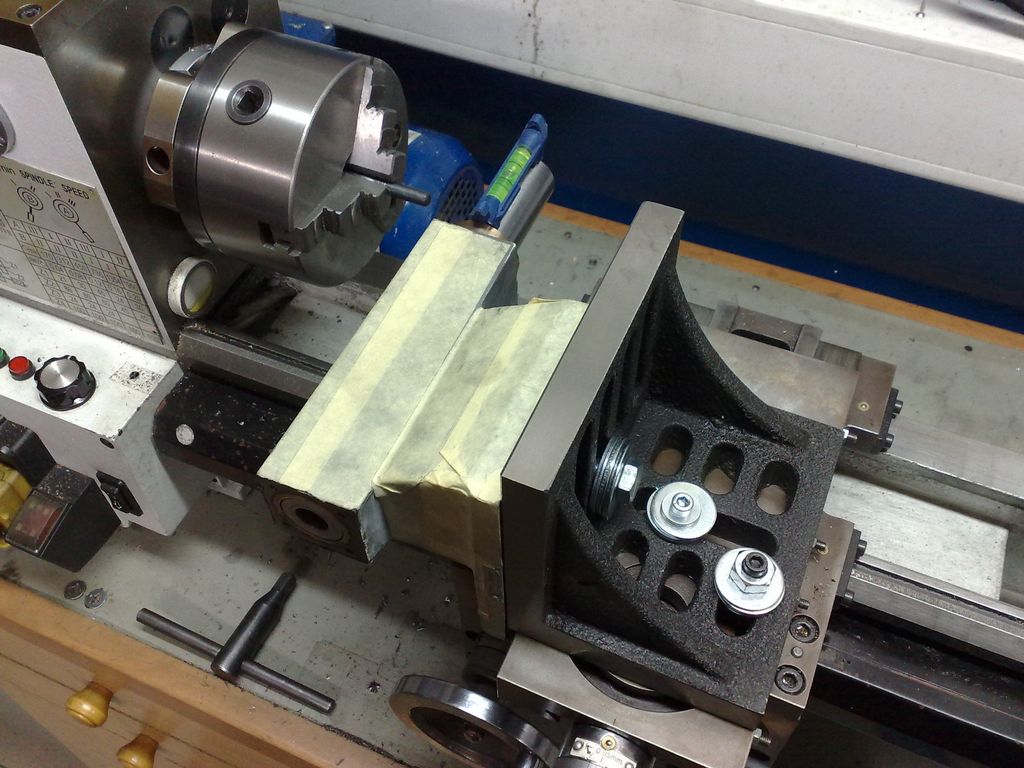

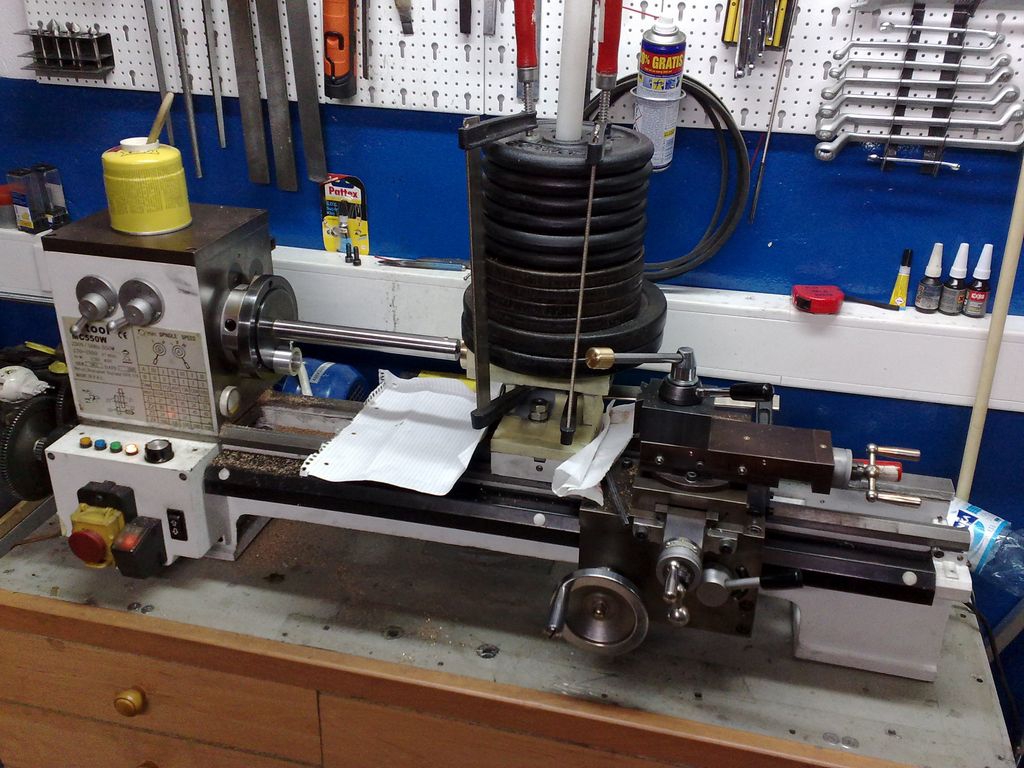

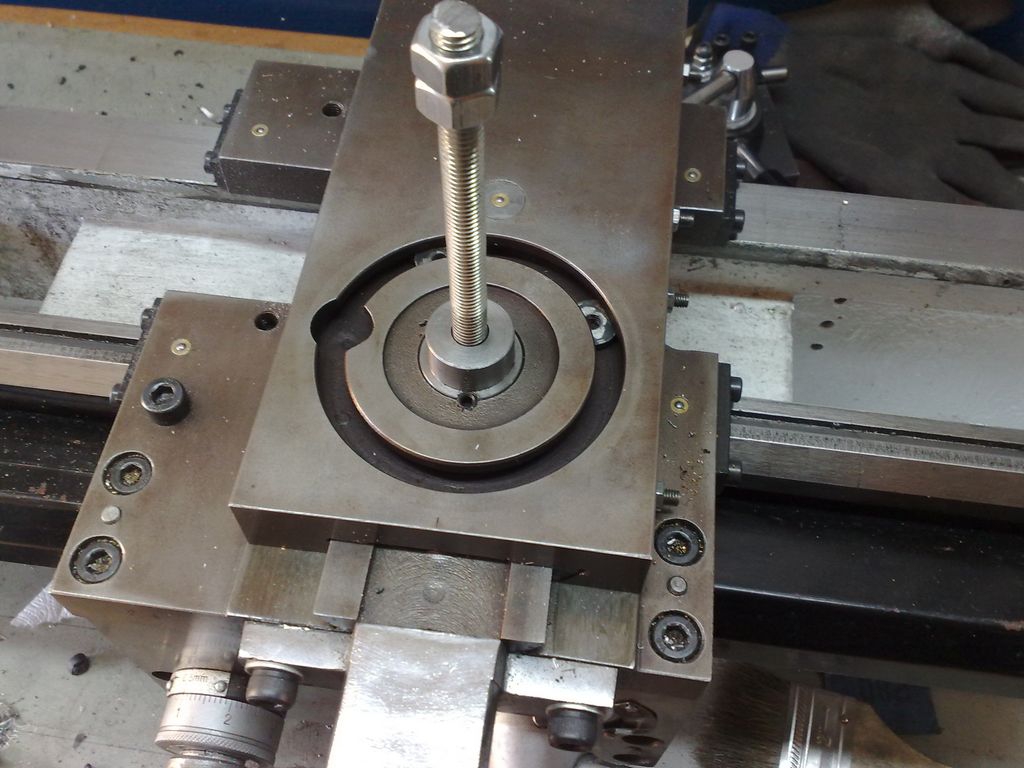

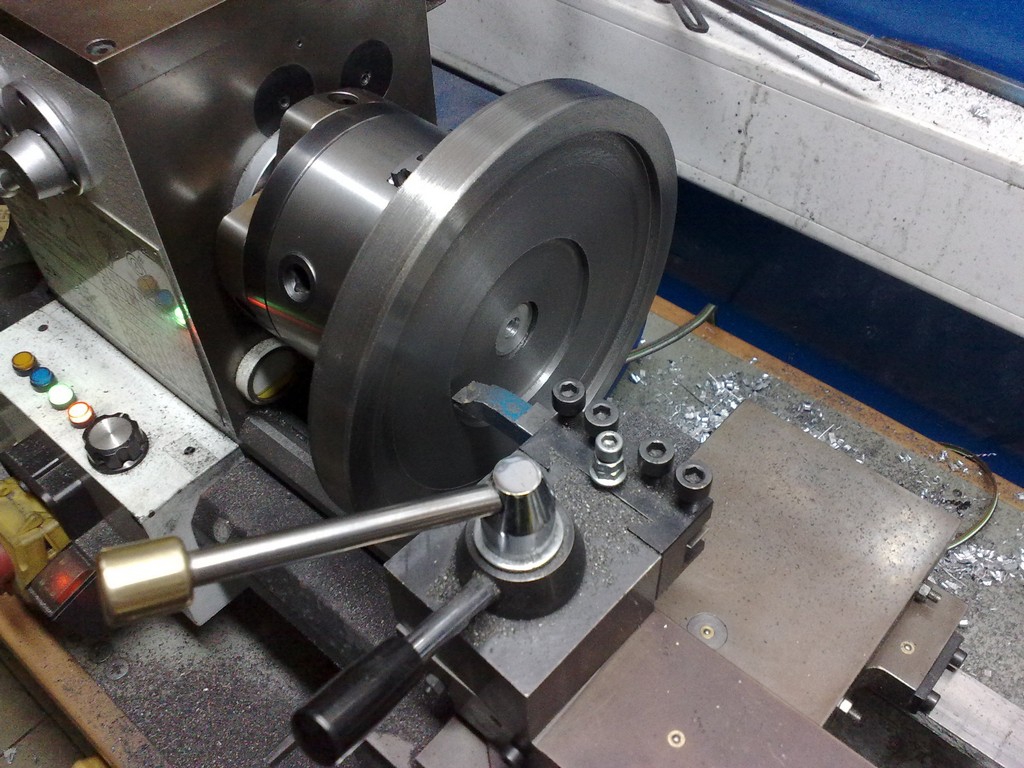

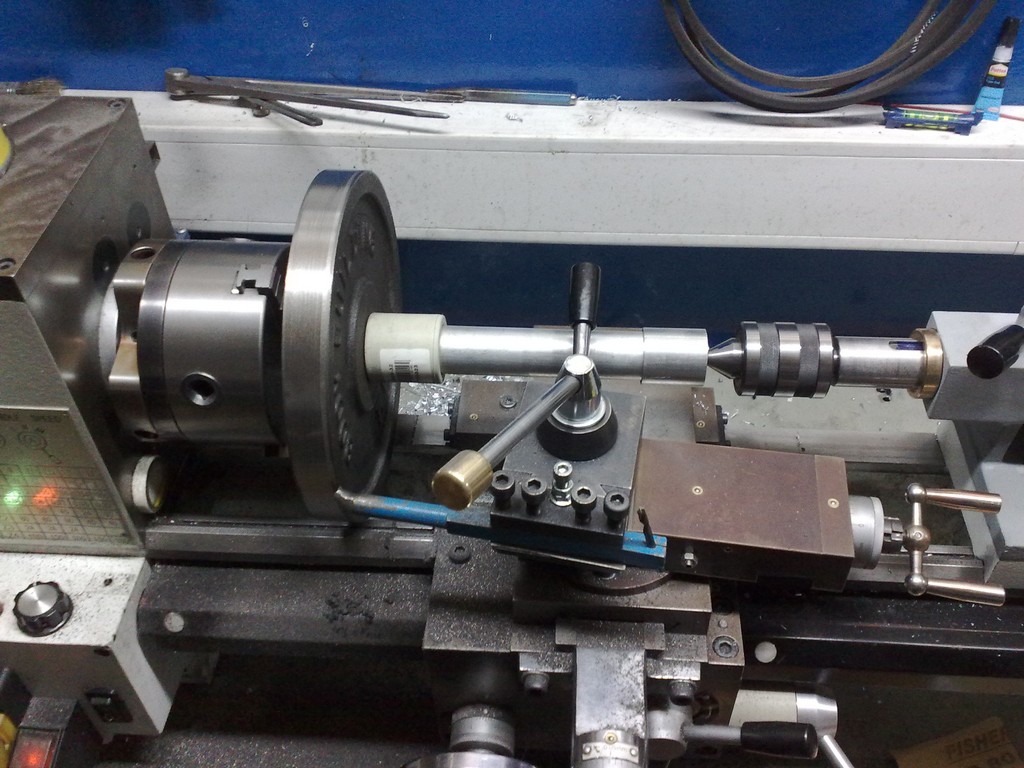

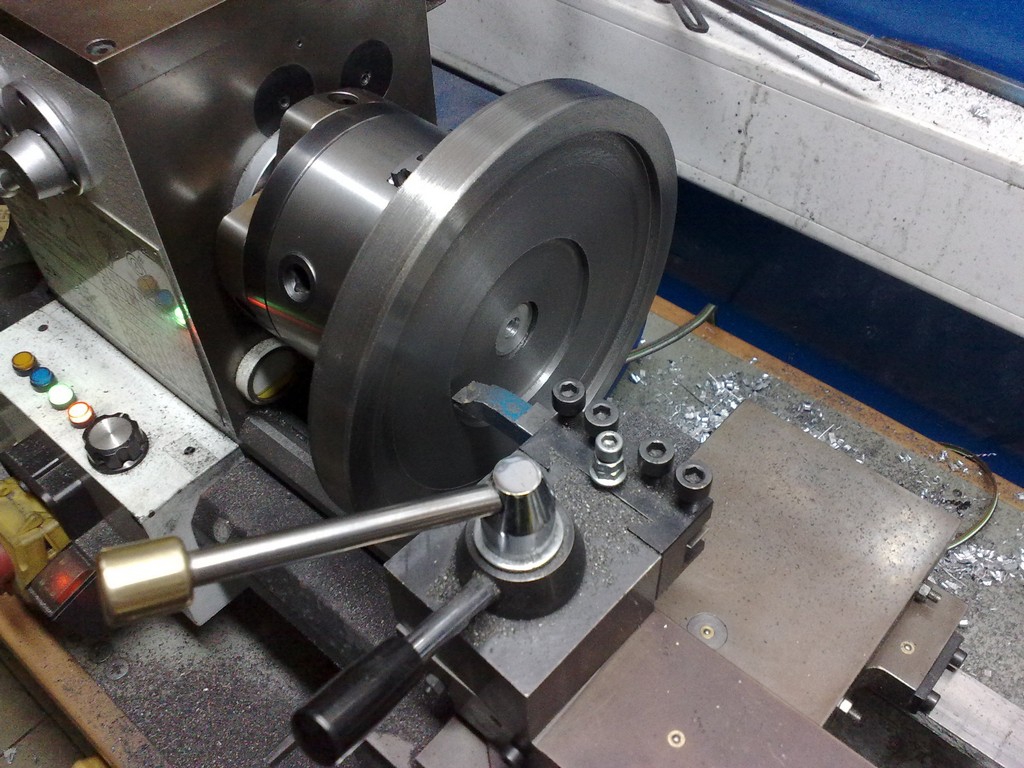

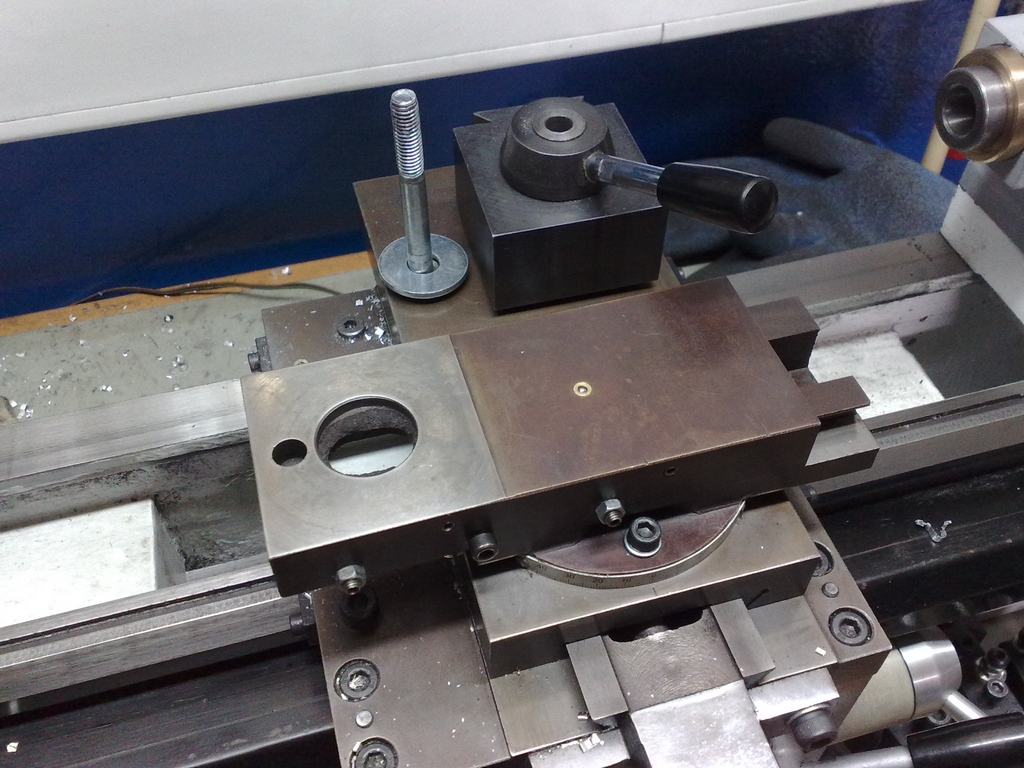

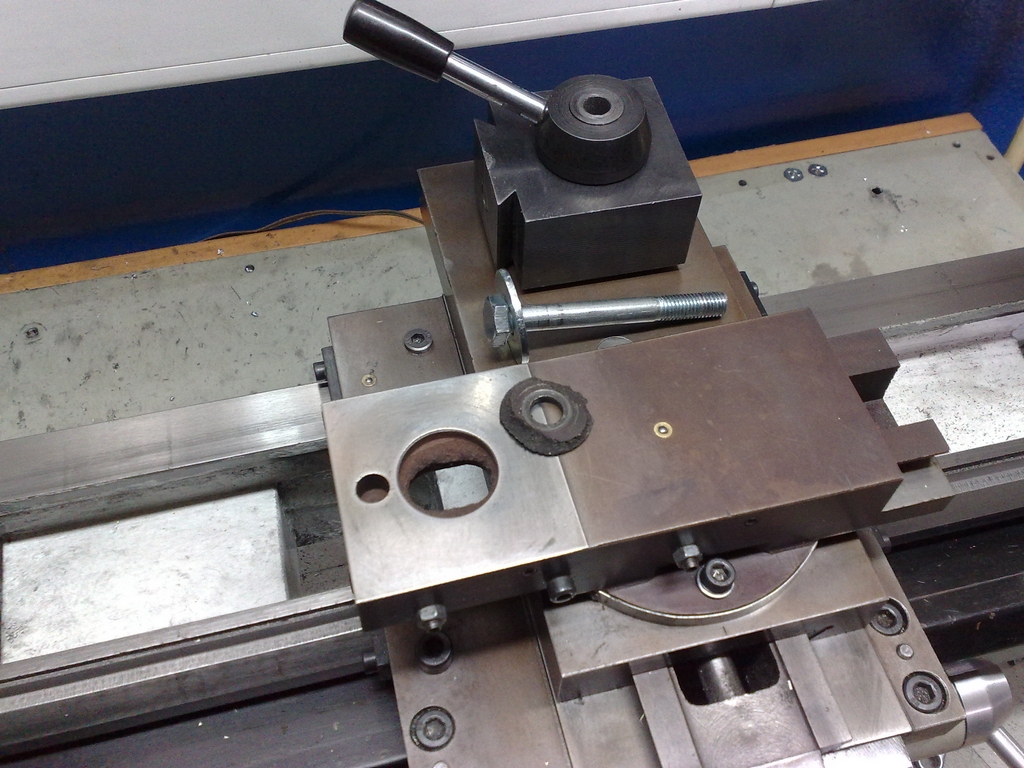

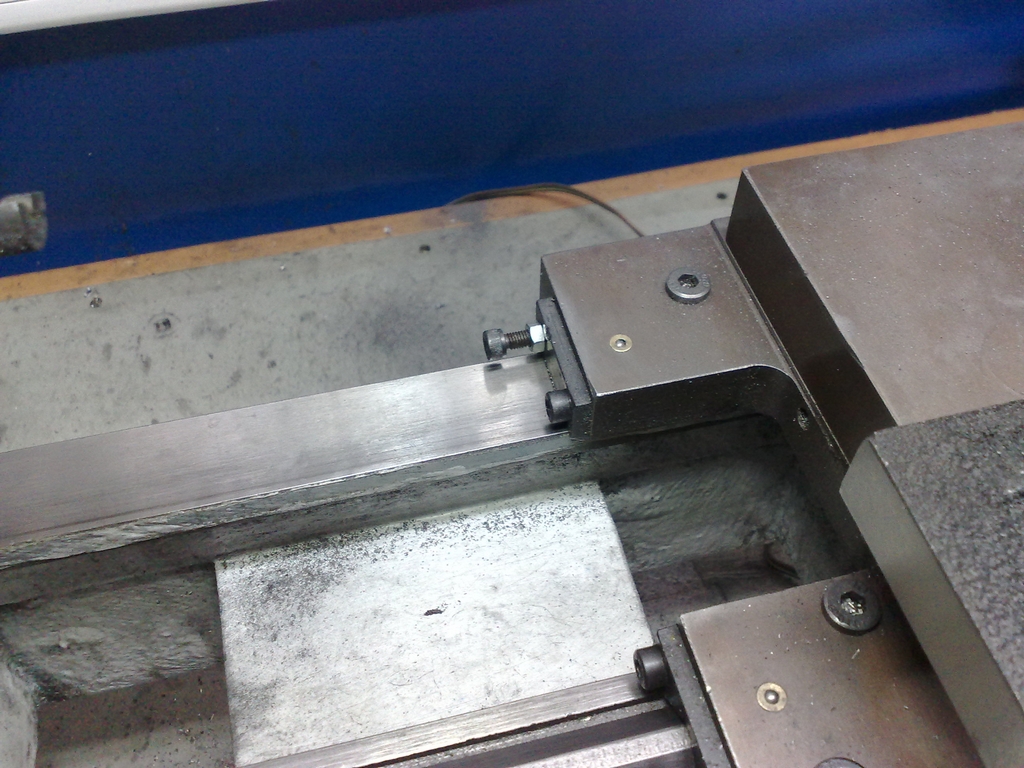

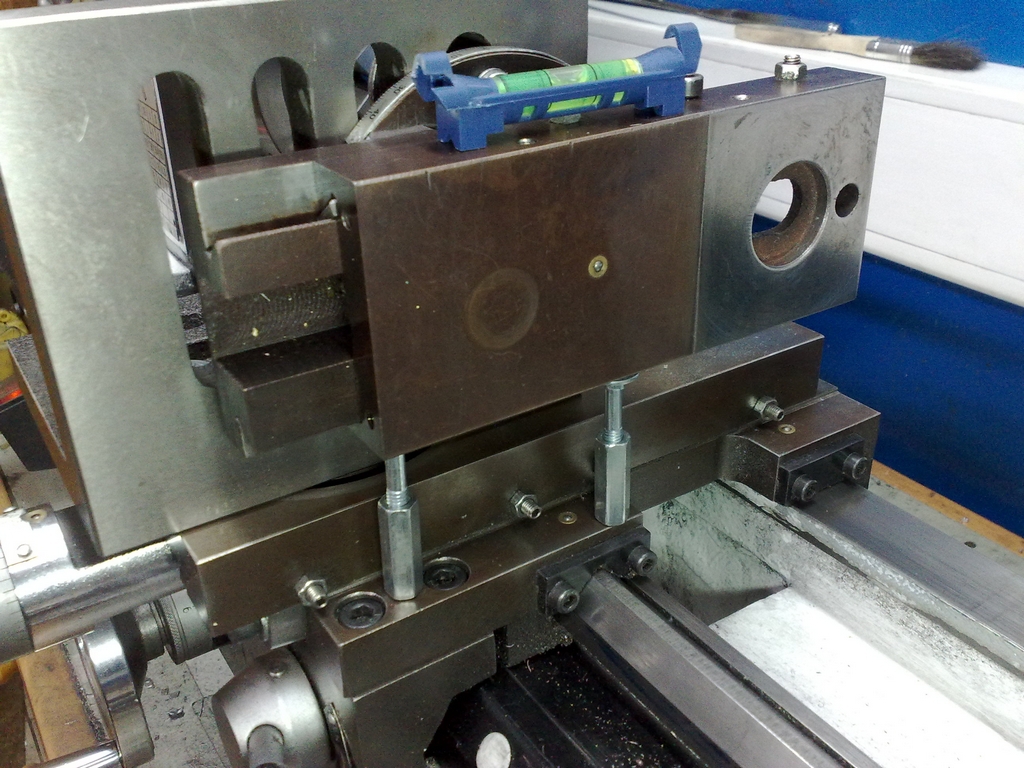

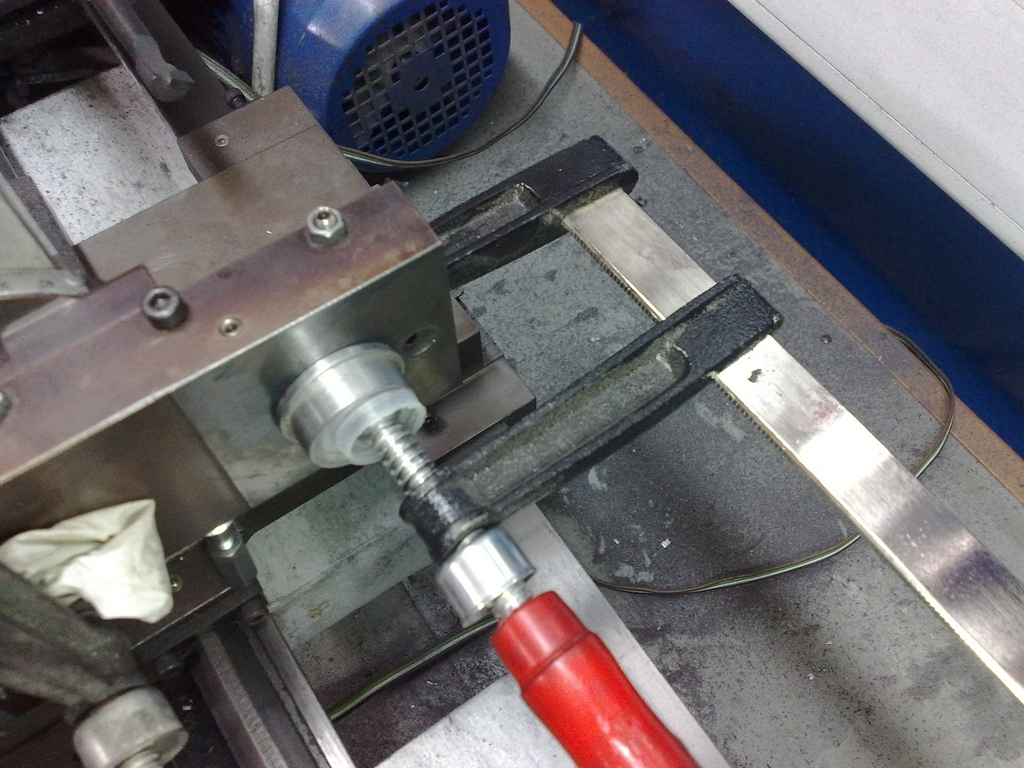

Jeden ze sciągaczy został zupełnie zdemontowany i zastąpiony pojedynczą śrubą z kontrującą nakrętką (nie ma jej na zdjęciu). Drugi sciągacz został wyposażony w jedną śrubę ustawioną równolegle do drugiej strony. Wszystko tak ustawione aby konik był pchany jednakowo przez obie śruby. Ścisk do drewna leżał zupełnie luźno tylko po to aby łatwiej było wycofywać materiał. Aby zapobiec drganiom i ustabilizować pozycję konika na pryzmie został on dodatkowo obciążony żeliwnymi talerzami.

Geometria noża została zmieniona tak aby powierzchnia wychodziła bardziej gładka. Podczas wycofywania noża z tulei, był on zabezpieczany kawałkami papieru aby nie robił rysy na tulei.

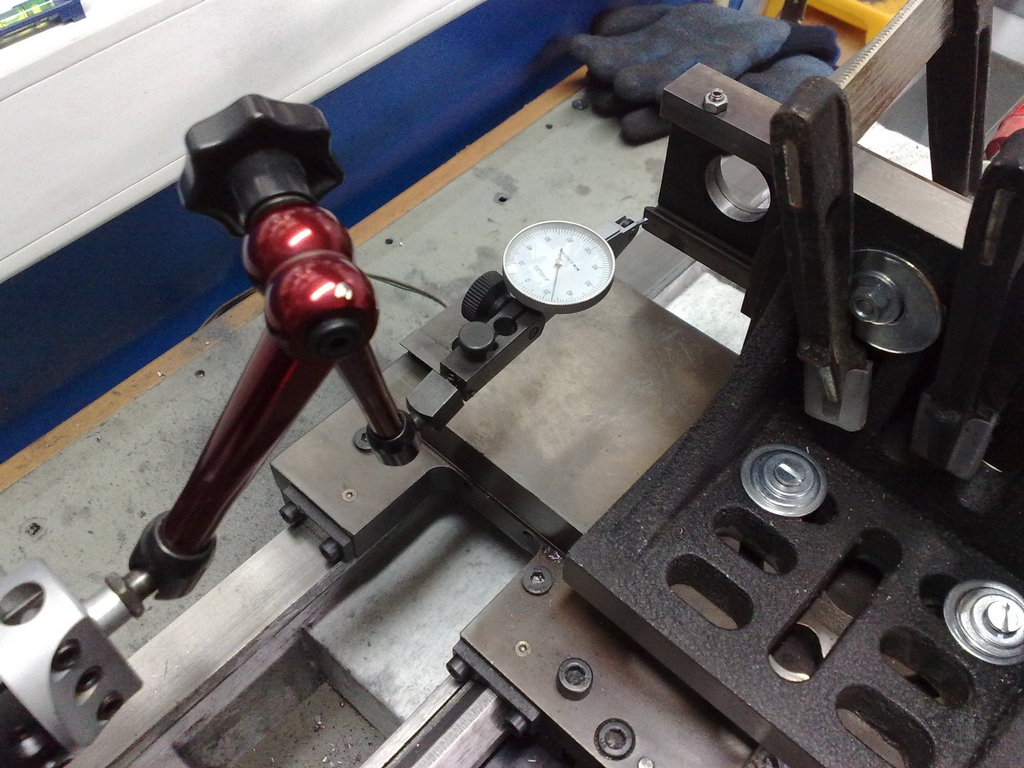

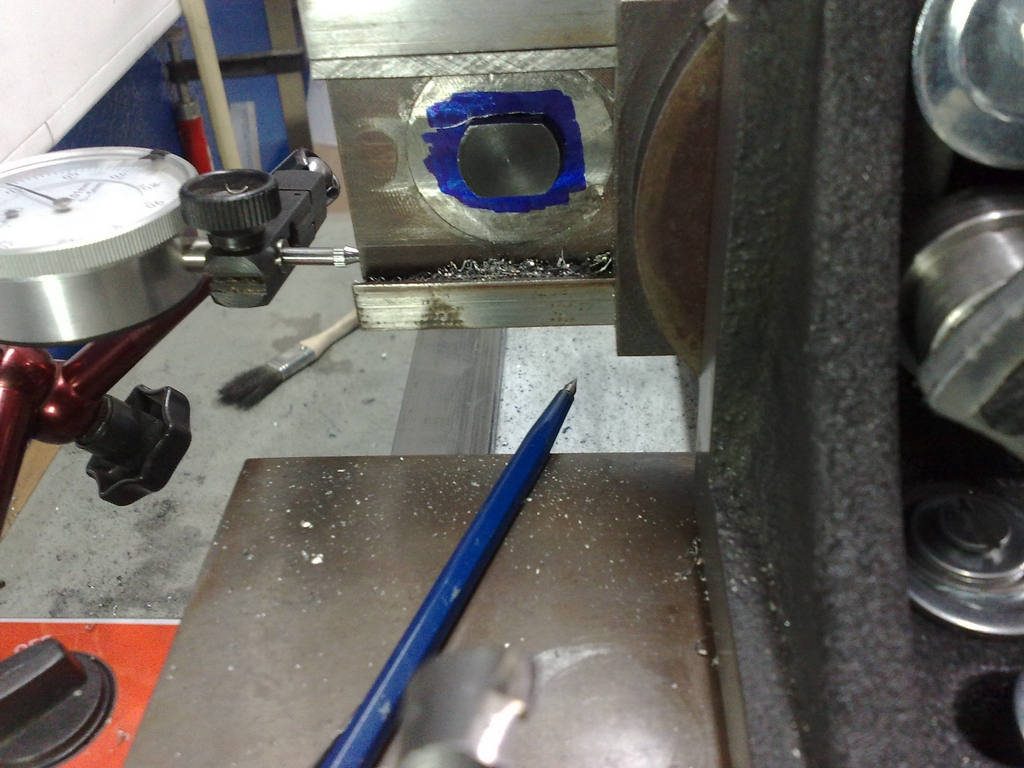

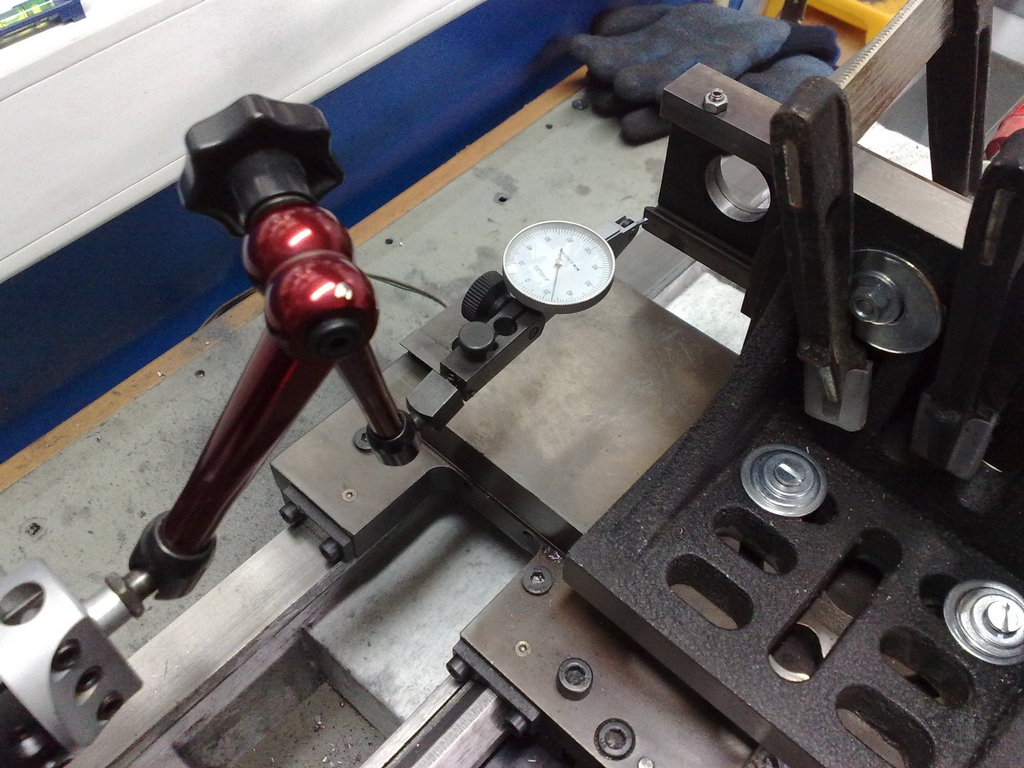

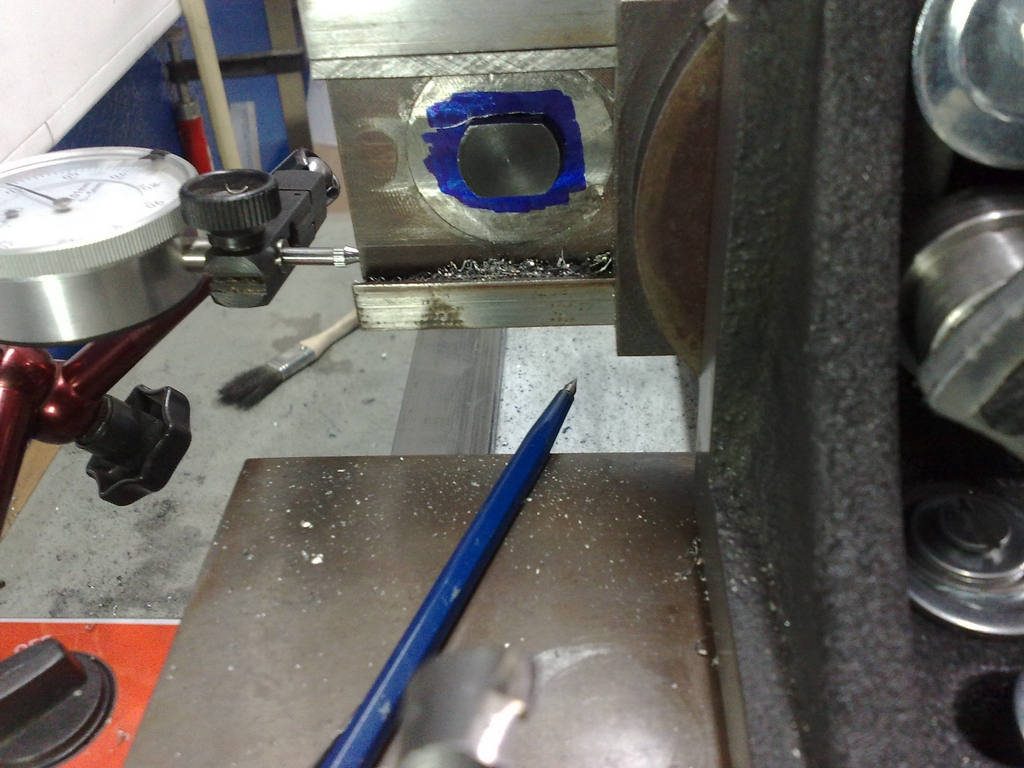

Do regulacji średnicy wytaczadła ponownie przydała się niedoszła prowadnica wiertła nakiełkowego z postu o wytaczadłach. Za jej pomocą mogłem regulować średnice obróbki dosłownie w mikronach. Zakres regulacji wynosił niewiele bo jakieś 0.3mm i kiedy się kończył wysuwałem nożyk poprzez poluzowanie śruby robaczkowej. Precyzyjnej regulacji używałem jak już byłem blisko wymiaru końcowego. Zwiększenie średnicy obrabianej potwierdzałem czujnikiem zegarowym.

Obróbka przebiegła w niezakłócony sposób, jedyny mały problem jaki napotkałem to dziwne zwężenie w samym środku tulei (o jakąś setkę). Zmierzyłem gdzie to zwężenie wypada. Zaznaczyłem na wytaczadle odpowiedni zakres jaki powinien być dodatkowo wytoczony i selektywnie ściągnąłem nadmiar materiału ze środka.

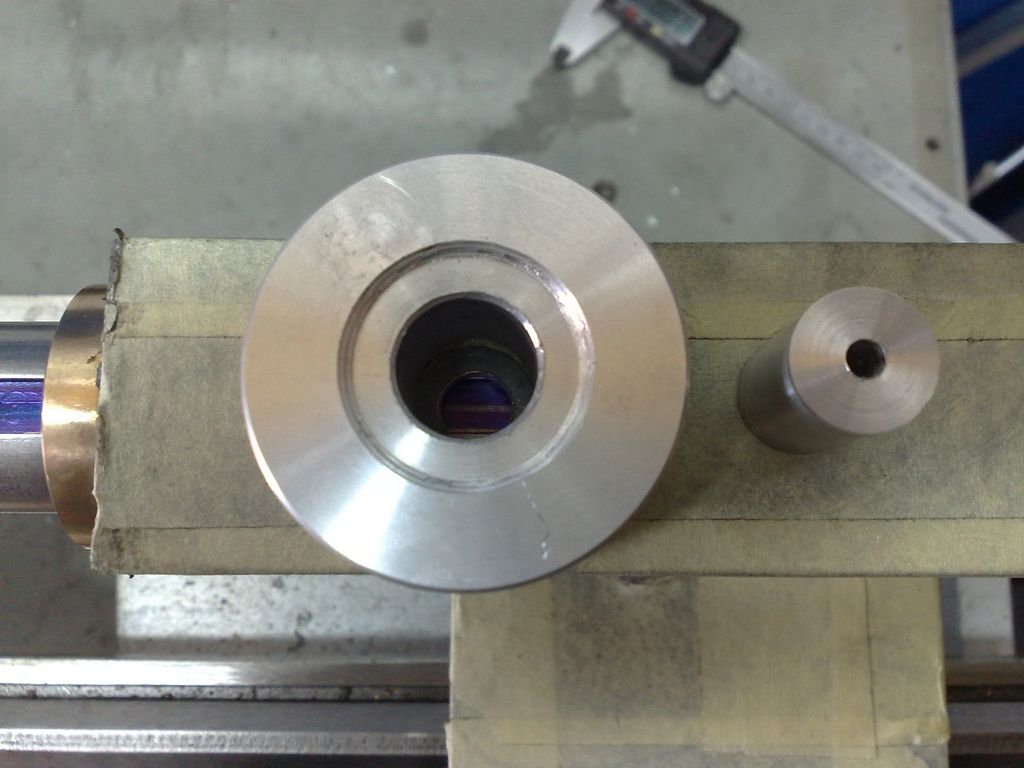

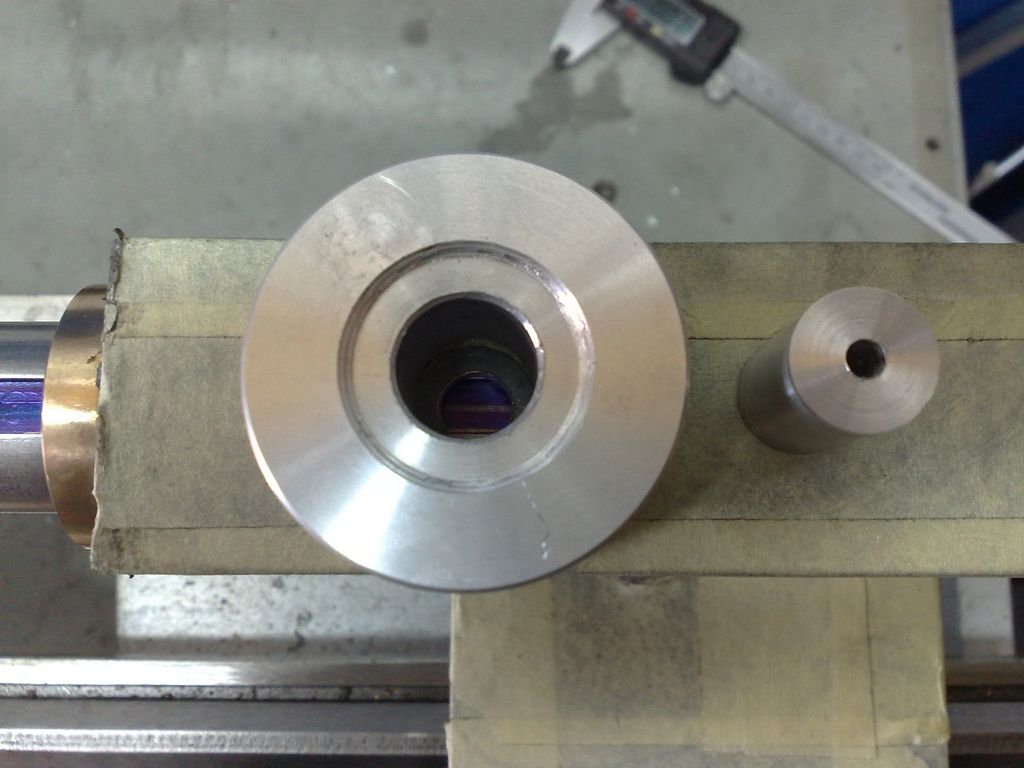

Ostateczna obróbka wnętrza tulei odbyła się za pomocą pinoli, pasty polerskiej oraz wkętarki. Pasowanie bardzo bardzo ciasne. Tuleja była polerowana w ten sposób, aż opór był jednakowy na całej długości tulei. Tylny pierścień zabezpieczający śrubę pociągową konika został wyposażony w podcięcie, aby śruba robaczkowa miała w co się wgryzać.

Kolejny problem jakiego się można było spodziewać przy przesunięciu tulei względem starej osi konika to niedopasowanie klucza pinoli. Po pomiarach okazało się, że jest ona o 1mm przesunięta względem nowej pozycji pinoli. Pierwszy pomysł na poprawienie tego otworu to zrobienie prowadnicy wiertła i nawiercenie za pomocą wiertła 16.

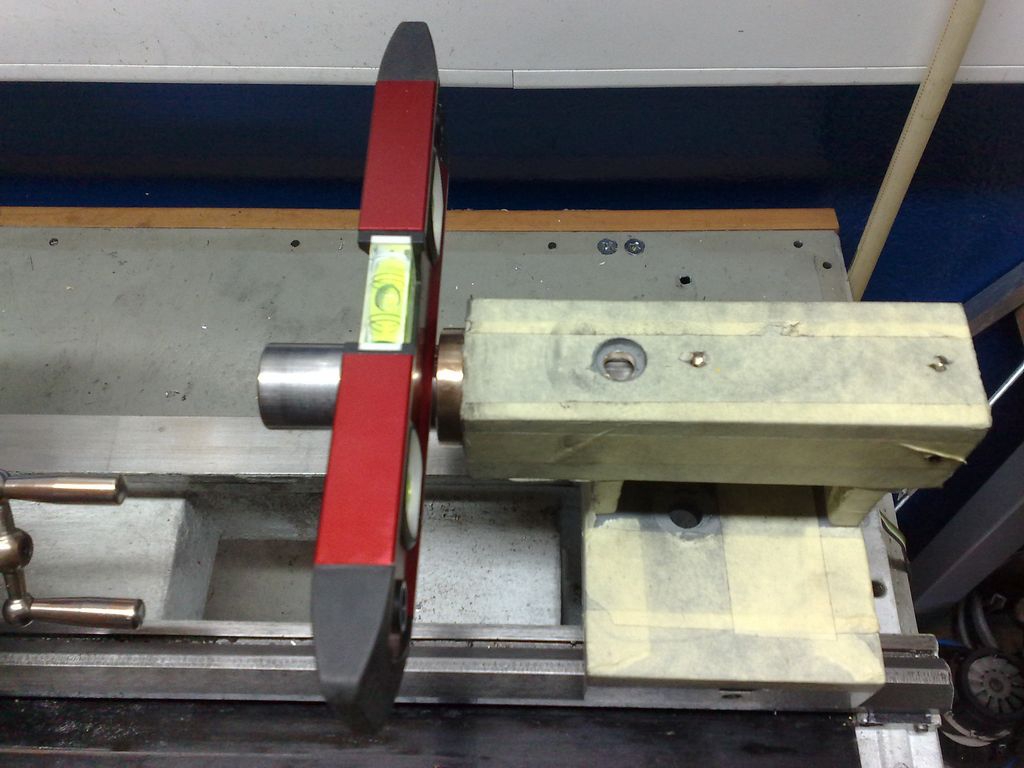

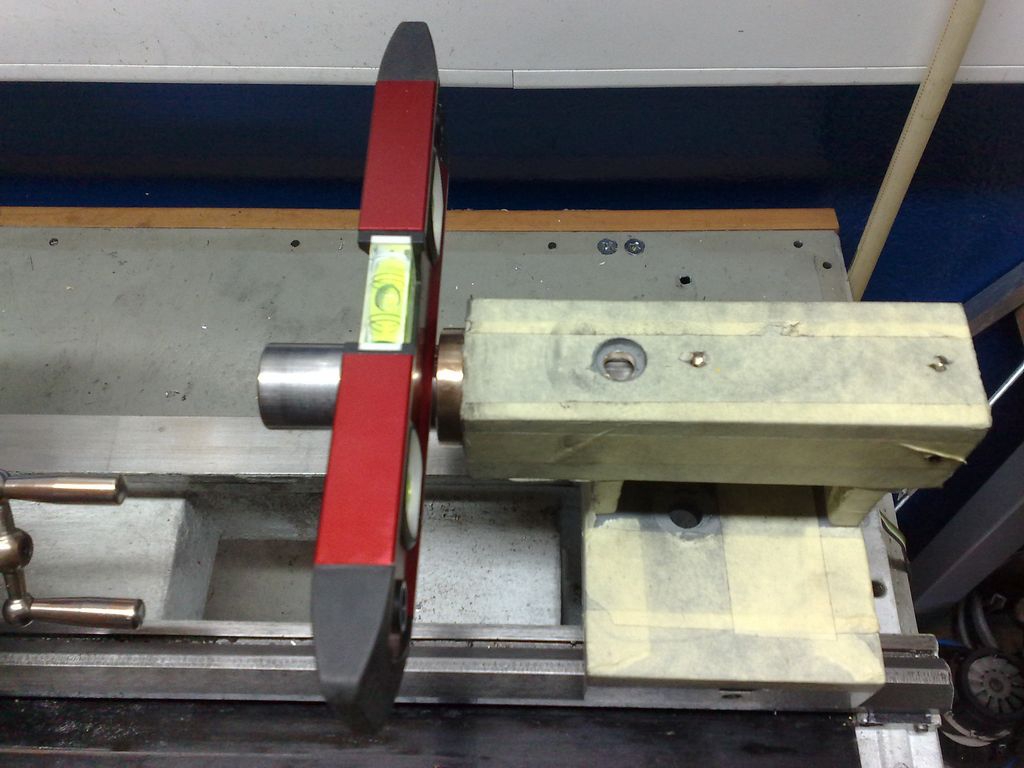

Zacząłem się przymierzać do tej operacji, wyznaczyłem poziomicą prawidłową pozycję kanału, w którym przesuwa się klucz i miejsca ma być prowadnica wiertła. Zrezygnowałem jednak z tego podejścia bo na pewno by się to skończyło katastrofą.

Zamiast tego wprowadziłem kolejna małą, ale bardzo przydatną modyfikację do mojej tokarki. Oś obrotu górnej szufladki została przewiercona i nagwintowana, jej śrubka robaczkowa odwrócona tak aby można była ją wykręcać od góry. Taka drobnostka, ale dzięki niej możliwe jest łatwe wyciągnięcie tego elementu w każdej chwili. wystarczy podjechać szufladką w taką pozycję aby wkręcana śruba oparła się o support i wkręcając ją wyprasować oś. Teraz w prosty sposób można zamontować płytę kątową z wykorzystaniem nakrętek, które normalnie trzymają górną szufladkę.

Aby zrobić nowy otwór pod klucz pinoli, wypoziomowałem wszystko, w uchwyt tokarski chwyciłem wiertło 8mm pasujące do kanału klucza i młotkiem z tworzywa poziomowałem wszystko tak aby wiertło trafiło idealnie w kanał. Potwierdziłem jeszcze wszystko czujnikiem zegarowym posuwając szufladę suportu.

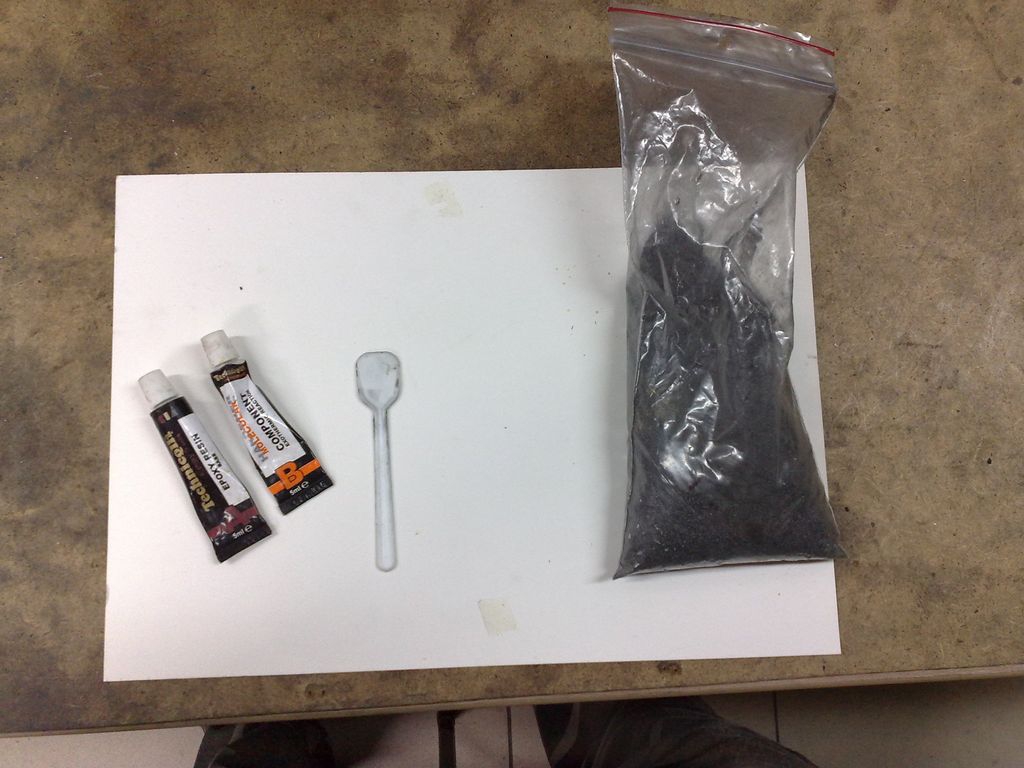

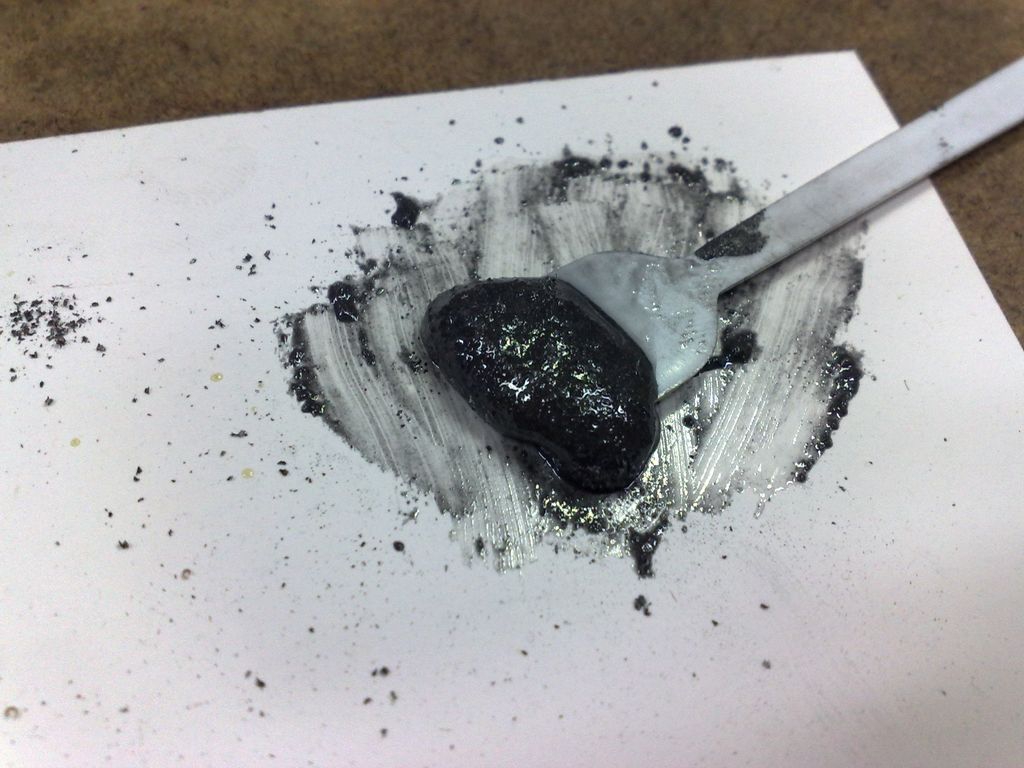

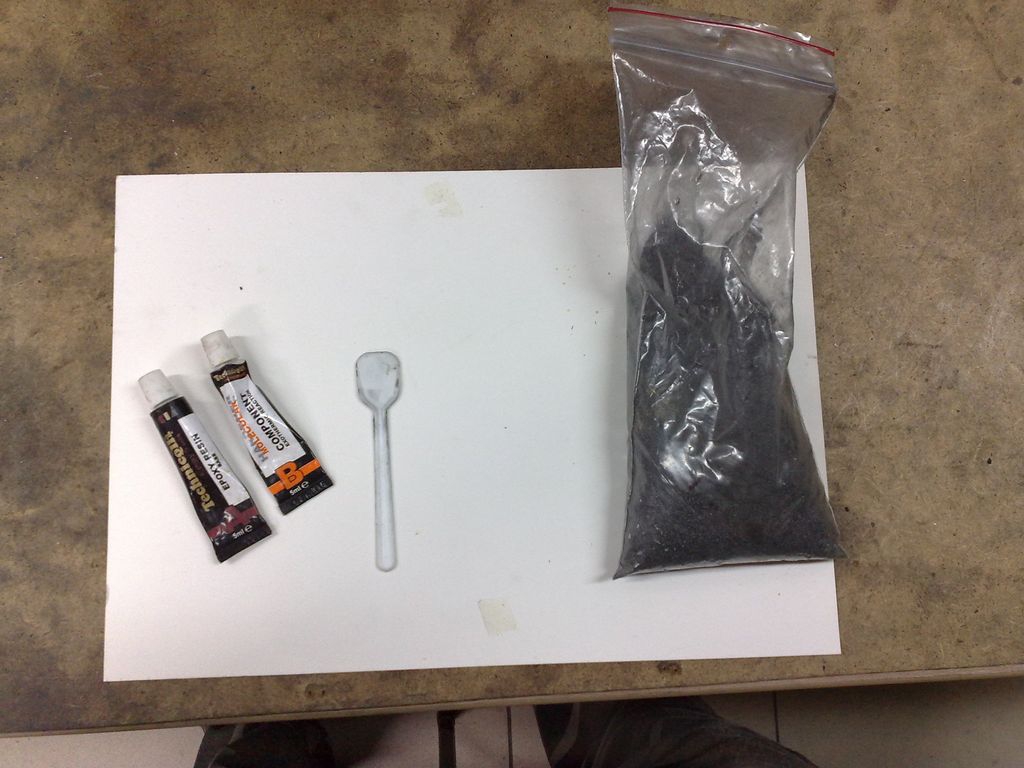

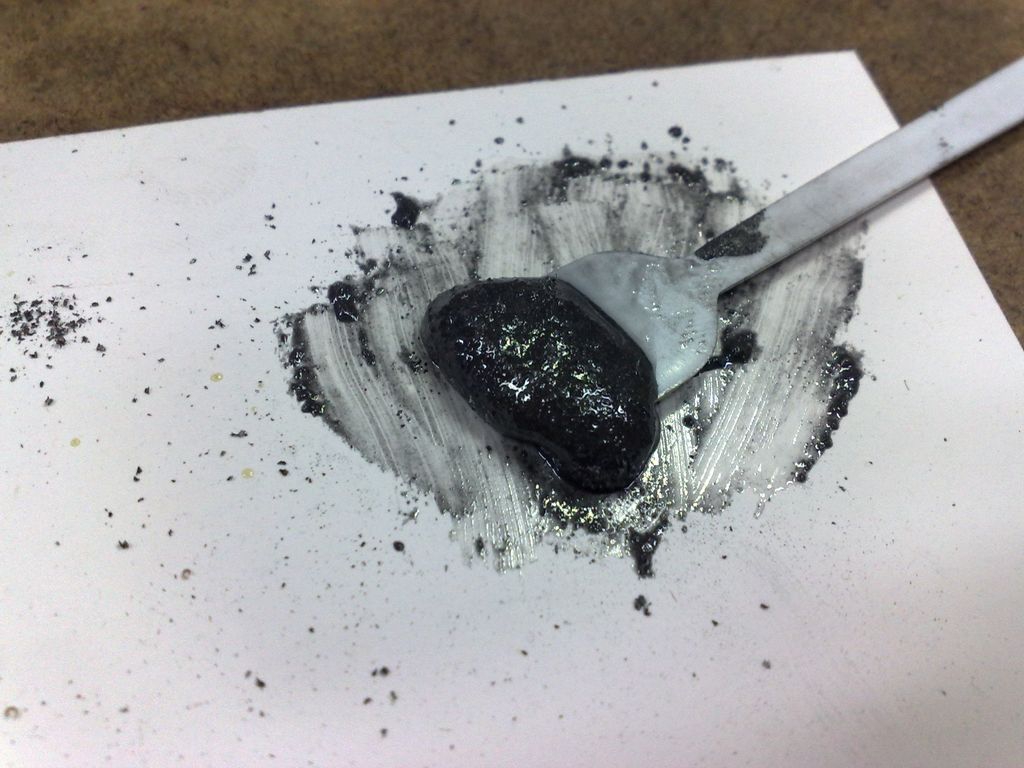

Stary otwór klucza, który jest poza osią został zaklejony mieszanką twardego kleju dwuskładnikowego zmieszanego z opiłkami żeliwa pozostałymi po wytaczaniu otworu konika. Taka mieszanka dosłownie zamienia się w metal po zastygnięciu. Niestety nie zrobiłem zdjęć z wytaczania otworu klucza, ale użyłem do tego niedawno nabytego wytaczadła nastawnego zamocowanego w stożku mk3 wrzeciona.

Nowa tuleja jest już cacy, pasowanie tak ciasne jak w szwajcarskich tokarkach, będzie trzeba jeszcze docierać żeby chodziła całkiem bez oporów. Kołnierz z przodu zostawiłem ponieważ docelowo będę chciał zrobić dłuższą pinolę, wiec na razie muszę wytrzymać z krótszym zakresem pracy. Malować też jej na razie nie będę bo obudowa konika otrzyma jeszcze kilka podcięć w kolejnych modyfikacjach. Teraz jestem zadowolony z efektu końcowego.

Zaprojektowane modyfikacje w temacie konika czekające na realizację:

1. mimośrodowa blokada konika na łożu

2. nowy system napędy pinoli z możliwością szybkiego wiercenia.

3. cyfrowy pomiar wysunięcia pinoli.

Przygotowanie do drugiego podejścia zacząłem od próby ruszenia źle zrobionej tulei. Oczywiście klej i ciasne pasowanie były tak mocne, że ani palnik ani brutalna siła nie ruszyły jej nawet o włos. Pozostało tylko i wyłącznie wycięcie jej po kawałku, cenny materiał zamienił się więc w wióry :/.

Otwór konika musiał zostać wyprostowany wiec z komfortowych 36,5 mm musiałem go powiększyć do 37,5 mm i ścianka konika zaczęła się robić trochę cienka. Przy okazji tych wszystkich kombinacji lakier konika został kompletnie zniszczony.

Tuleja z nowego materiału została wykonana w dokładnie taki sam sposób jak przy poprzednim podejściu.

Zaadresowałem za to kolejne moje błędy z poprzedniego postu.

Jeden ze sciągaczy został zupełnie zdemontowany i zastąpiony pojedynczą śrubą z kontrującą nakrętką (nie ma jej na zdjęciu). Drugi sciągacz został wyposażony w jedną śrubę ustawioną równolegle do drugiej strony. Wszystko tak ustawione aby konik był pchany jednakowo przez obie śruby. Ścisk do drewna leżał zupełnie luźno tylko po to aby łatwiej było wycofywać materiał. Aby zapobiec drganiom i ustabilizować pozycję konika na pryzmie został on dodatkowo obciążony żeliwnymi talerzami.

Geometria noża została zmieniona tak aby powierzchnia wychodziła bardziej gładka. Podczas wycofywania noża z tulei, był on zabezpieczany kawałkami papieru aby nie robił rysy na tulei.

Do regulacji średnicy wytaczadła ponownie przydała się niedoszła prowadnica wiertła nakiełkowego z postu o wytaczadłach. Za jej pomocą mogłem regulować średnice obróbki dosłownie w mikronach. Zakres regulacji wynosił niewiele bo jakieś 0.3mm i kiedy się kończył wysuwałem nożyk poprzez poluzowanie śruby robaczkowej. Precyzyjnej regulacji używałem jak już byłem blisko wymiaru końcowego. Zwiększenie średnicy obrabianej potwierdzałem czujnikiem zegarowym.

Obróbka przebiegła w niezakłócony sposób, jedyny mały problem jaki napotkałem to dziwne zwężenie w samym środku tulei (o jakąś setkę). Zmierzyłem gdzie to zwężenie wypada. Zaznaczyłem na wytaczadle odpowiedni zakres jaki powinien być dodatkowo wytoczony i selektywnie ściągnąłem nadmiar materiału ze środka.

Ostateczna obróbka wnętrza tulei odbyła się za pomocą pinoli, pasty polerskiej oraz wkętarki. Pasowanie bardzo bardzo ciasne. Tuleja była polerowana w ten sposób, aż opór był jednakowy na całej długości tulei. Tylny pierścień zabezpieczający śrubę pociągową konika został wyposażony w podcięcie, aby śruba robaczkowa miała w co się wgryzać.

Kolejny problem jakiego się można było spodziewać przy przesunięciu tulei względem starej osi konika to niedopasowanie klucza pinoli. Po pomiarach okazało się, że jest ona o 1mm przesunięta względem nowej pozycji pinoli. Pierwszy pomysł na poprawienie tego otworu to zrobienie prowadnicy wiertła i nawiercenie za pomocą wiertła 16.

Zacząłem się przymierzać do tej operacji, wyznaczyłem poziomicą prawidłową pozycję kanału, w którym przesuwa się klucz i miejsca ma być prowadnica wiertła. Zrezygnowałem jednak z tego podejścia bo na pewno by się to skończyło katastrofą.

Zamiast tego wprowadziłem kolejna małą, ale bardzo przydatną modyfikację do mojej tokarki. Oś obrotu górnej szufladki została przewiercona i nagwintowana, jej śrubka robaczkowa odwrócona tak aby można była ją wykręcać od góry. Taka drobnostka, ale dzięki niej możliwe jest łatwe wyciągnięcie tego elementu w każdej chwili. wystarczy podjechać szufladką w taką pozycję aby wkręcana śruba oparła się o support i wkręcając ją wyprasować oś. Teraz w prosty sposób można zamontować płytę kątową z wykorzystaniem nakrętek, które normalnie trzymają górną szufladkę.

Aby zrobić nowy otwór pod klucz pinoli, wypoziomowałem wszystko, w uchwyt tokarski chwyciłem wiertło 8mm pasujące do kanału klucza i młotkiem z tworzywa poziomowałem wszystko tak aby wiertło trafiło idealnie w kanał. Potwierdziłem jeszcze wszystko czujnikiem zegarowym posuwając szufladę suportu.

Stary otwór klucza, który jest poza osią został zaklejony mieszanką twardego kleju dwuskładnikowego zmieszanego z opiłkami żeliwa pozostałymi po wytaczaniu otworu konika. Taka mieszanka dosłownie zamienia się w metal po zastygnięciu. Niestety nie zrobiłem zdjęć z wytaczania otworu klucza, ale użyłem do tego niedawno nabytego wytaczadła nastawnego zamocowanego w stożku mk3 wrzeciona.

Nowa tuleja jest już cacy, pasowanie tak ciasne jak w szwajcarskich tokarkach, będzie trzeba jeszcze docierać żeby chodziła całkiem bez oporów. Kołnierz z przodu zostawiłem ponieważ docelowo będę chciał zrobić dłuższą pinolę, wiec na razie muszę wytrzymać z krótszym zakresem pracy. Malować też jej na razie nie będę bo obudowa konika otrzyma jeszcze kilka podcięć w kolejnych modyfikacjach. Teraz jestem zadowolony z efektu końcowego.

Zaprojektowane modyfikacje w temacie konika czekające na realizację:

1. mimośrodowa blokada konika na łożu

2. nowy system napędy pinoli z możliwością szybkiego wiercenia.

3. cyfrowy pomiar wysunięcia pinoli.

-

kamyk

Autor tematu - Znawca tematu (min. 80)

- Posty w temacie: 31

- Posty: 93

- Rejestracja: 22 gru 2004, 16:50

- Lokalizacja: Kraków Bieżanów

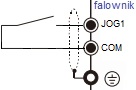

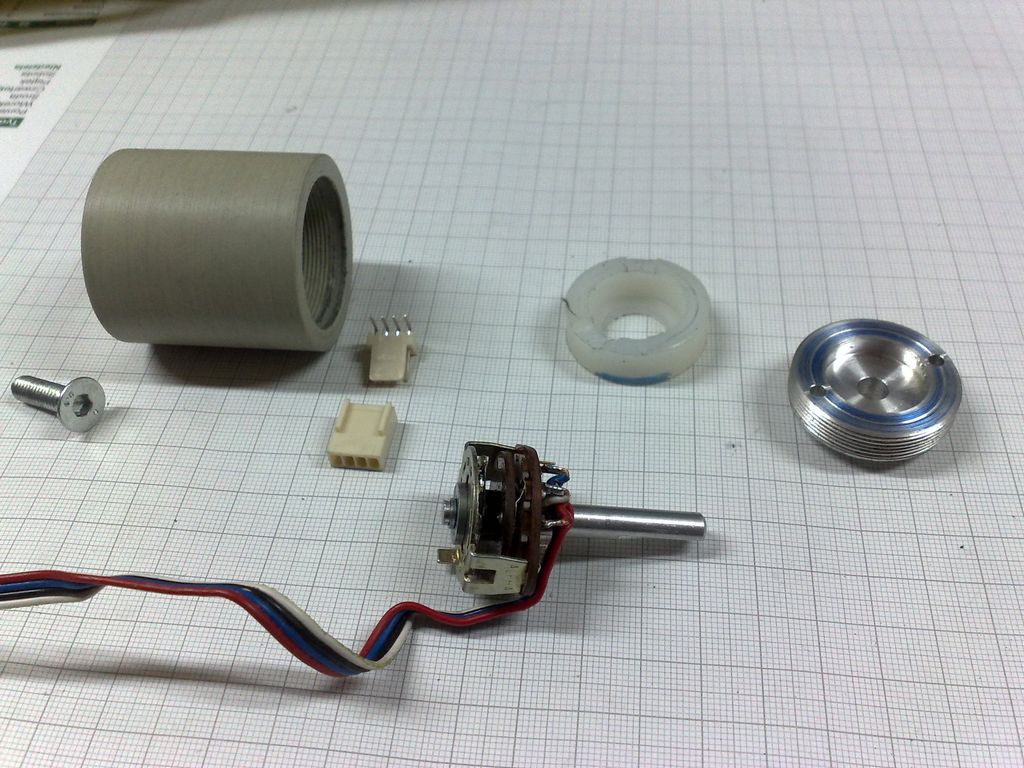

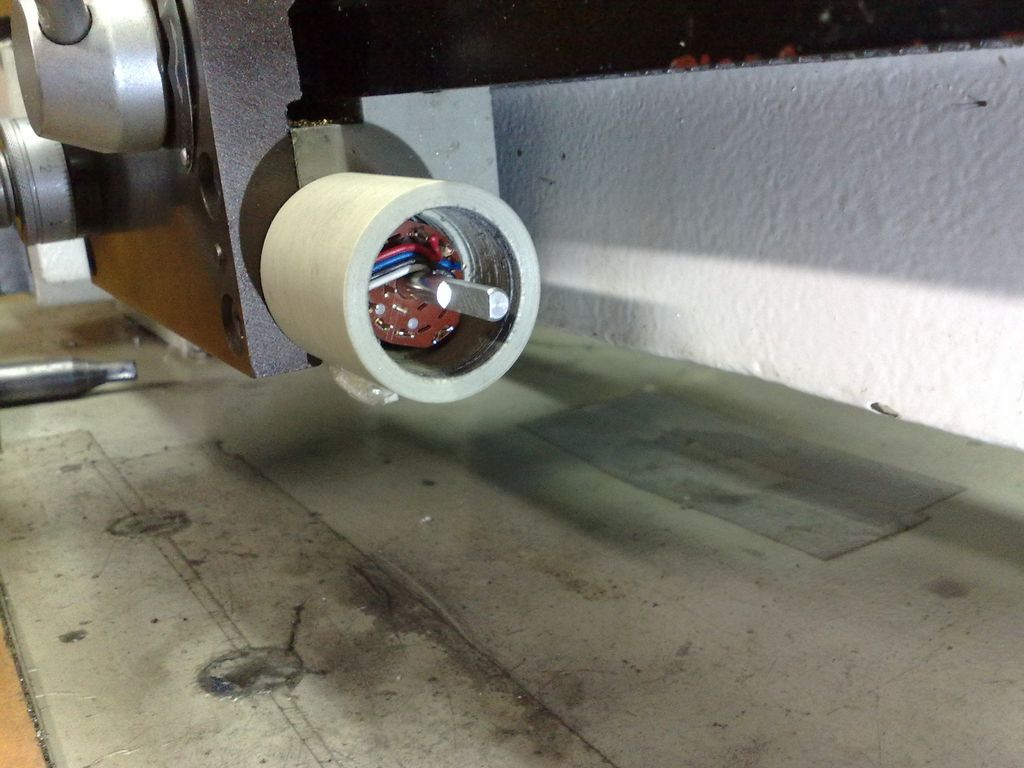

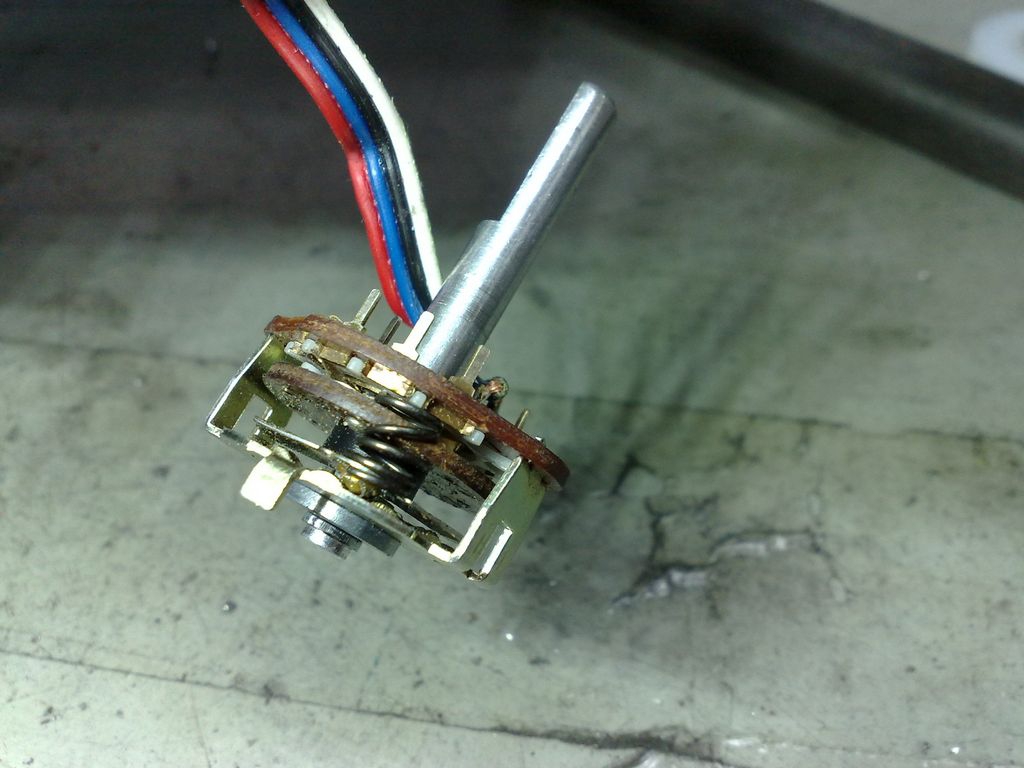

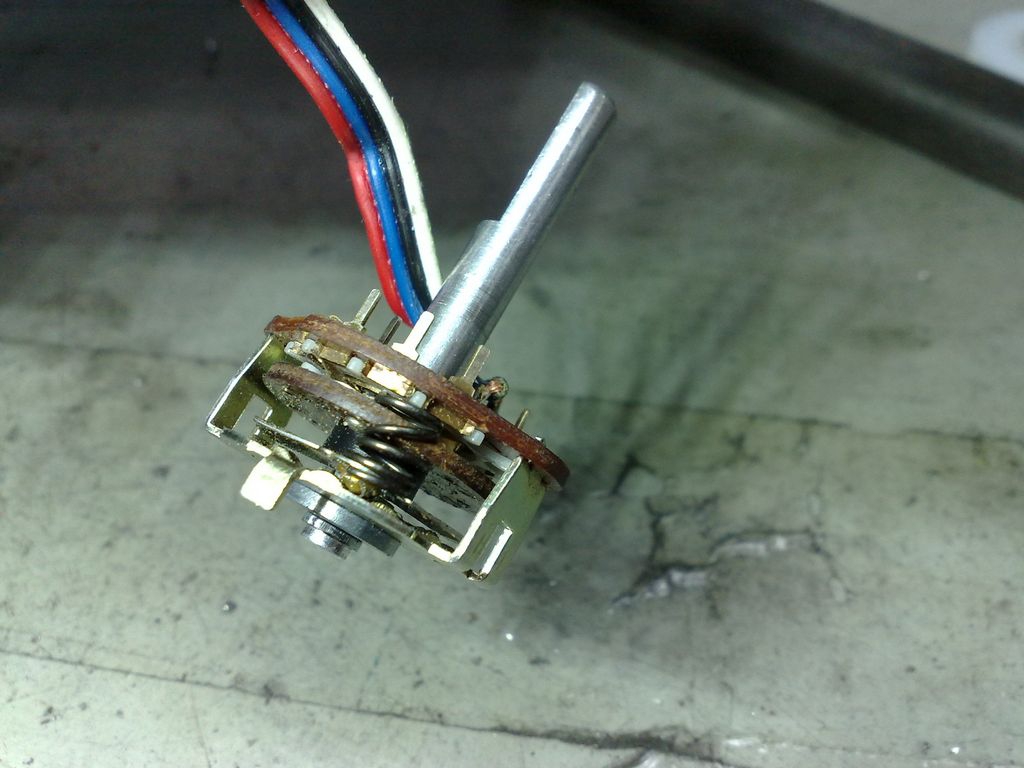

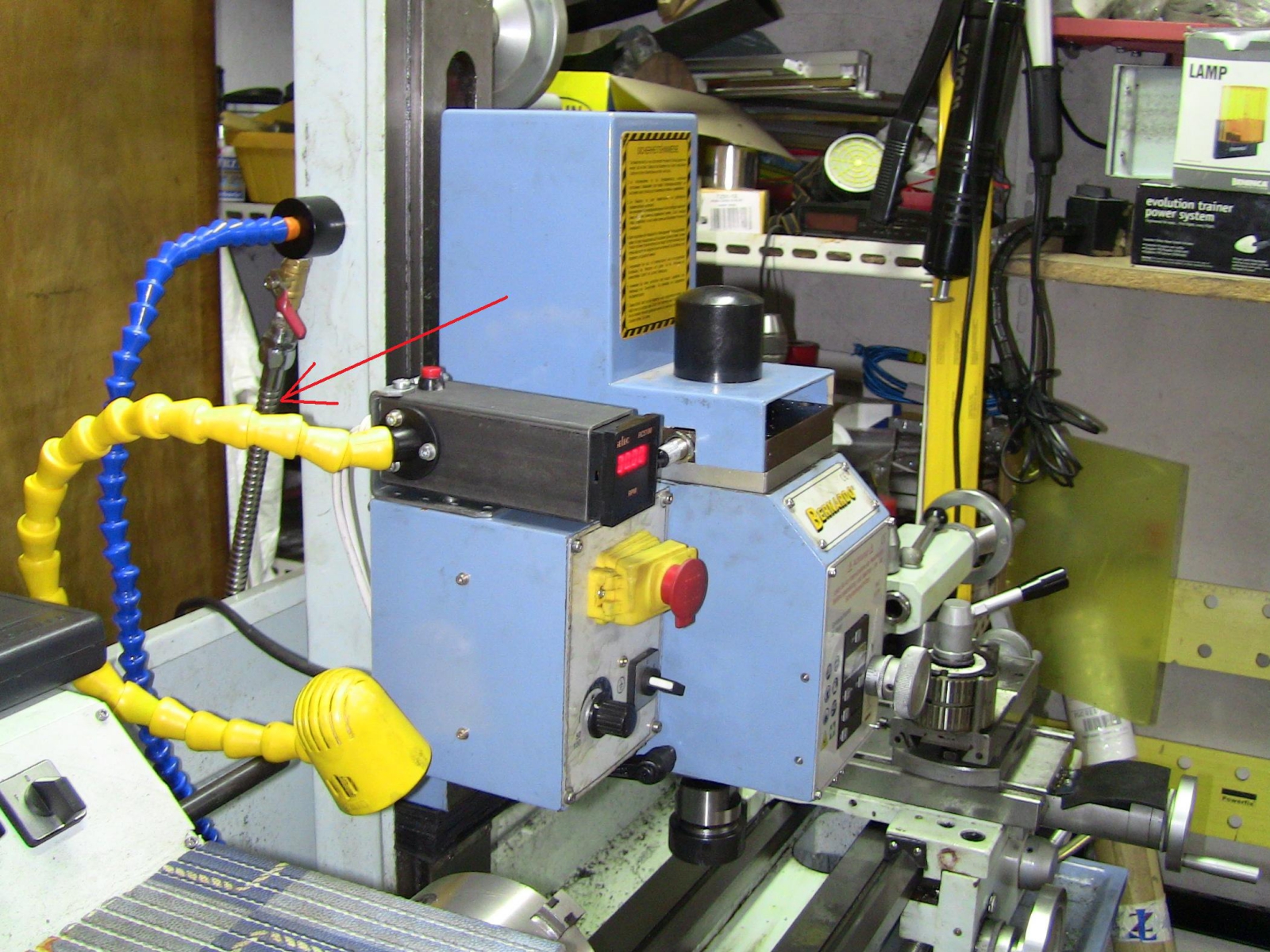

Przełącznik kierunku wrzeciona

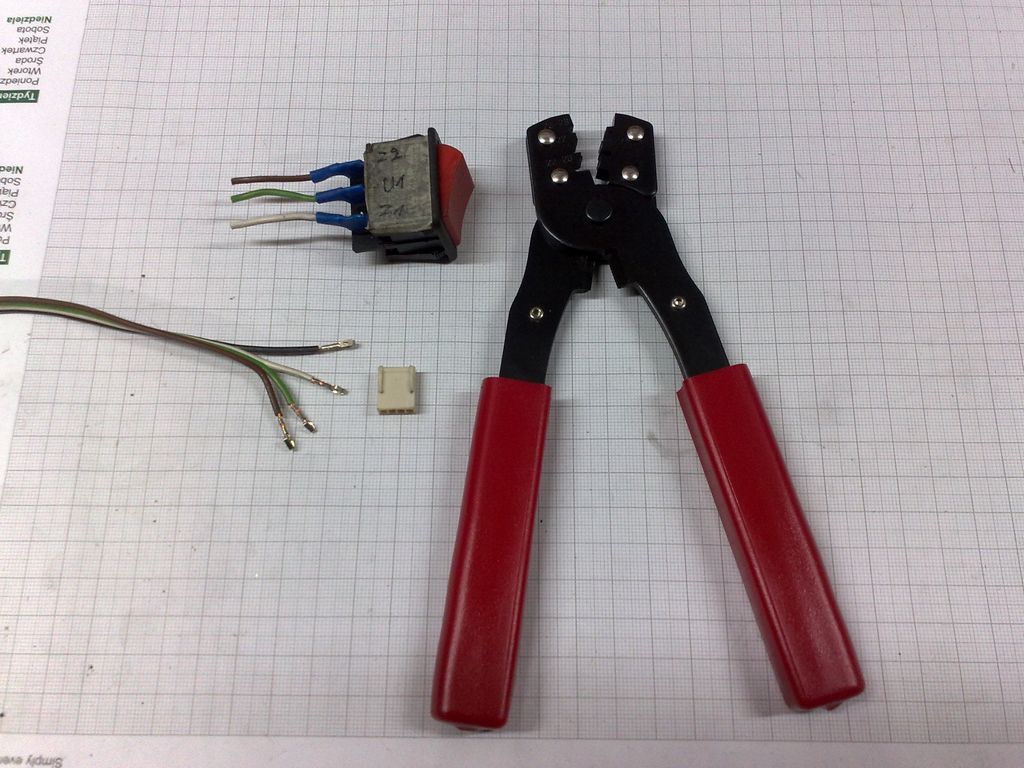

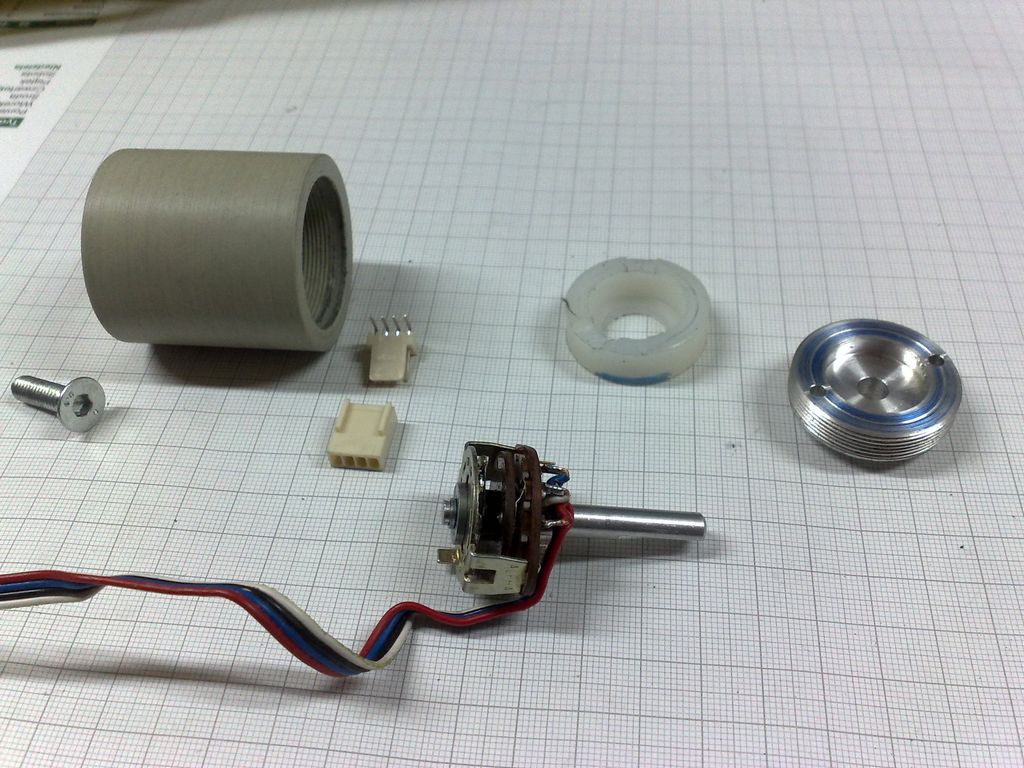

Znalazłem trochę czasu, żeby kontynuować modyfikacje. Dziś skończyłem planowany przełącznik kierunku obrotów wrzeciona.

Tym razem niczego nie projektowałem, tylko dopasowałem do siebie to co leżało pod ręką.

Mufek z Obi Ci u mnie dostatek i stary radiowy przełącznik. To moja baza.

i stary radiowy przełącznik. To moja baza.

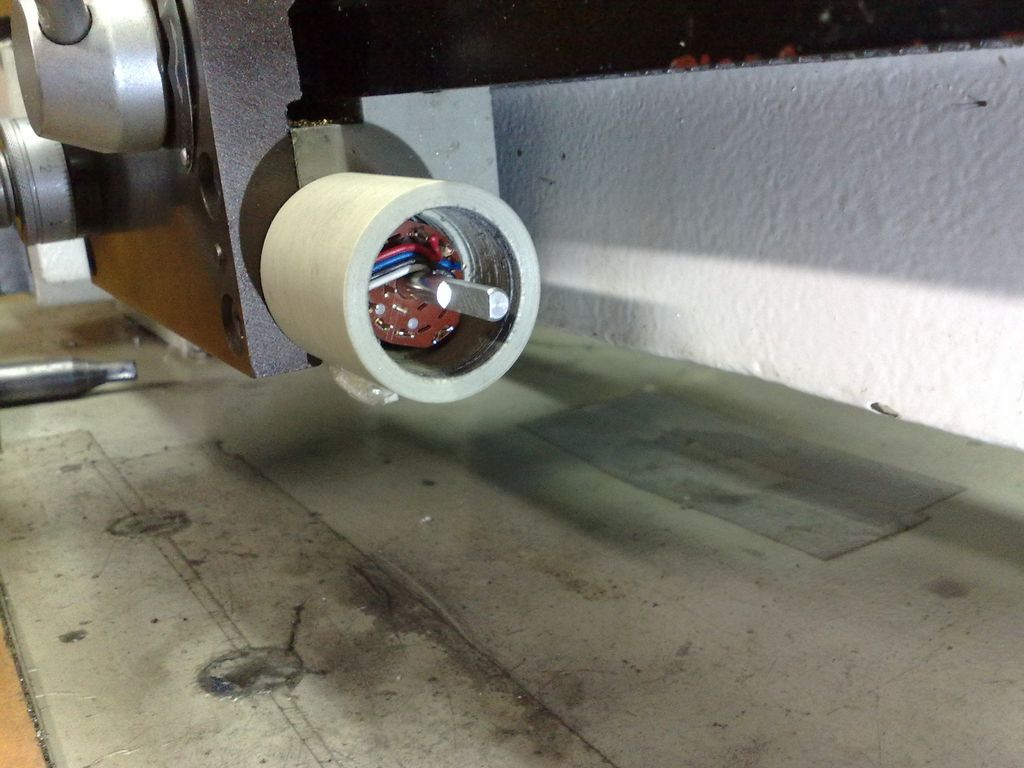

Obudowa powstaje przez dorobienie denka do mufy i otworu na kabel. Denko otrzymało potem jeszcze śrubę robaczkową, która będzie wgryzała się w support tokarki.

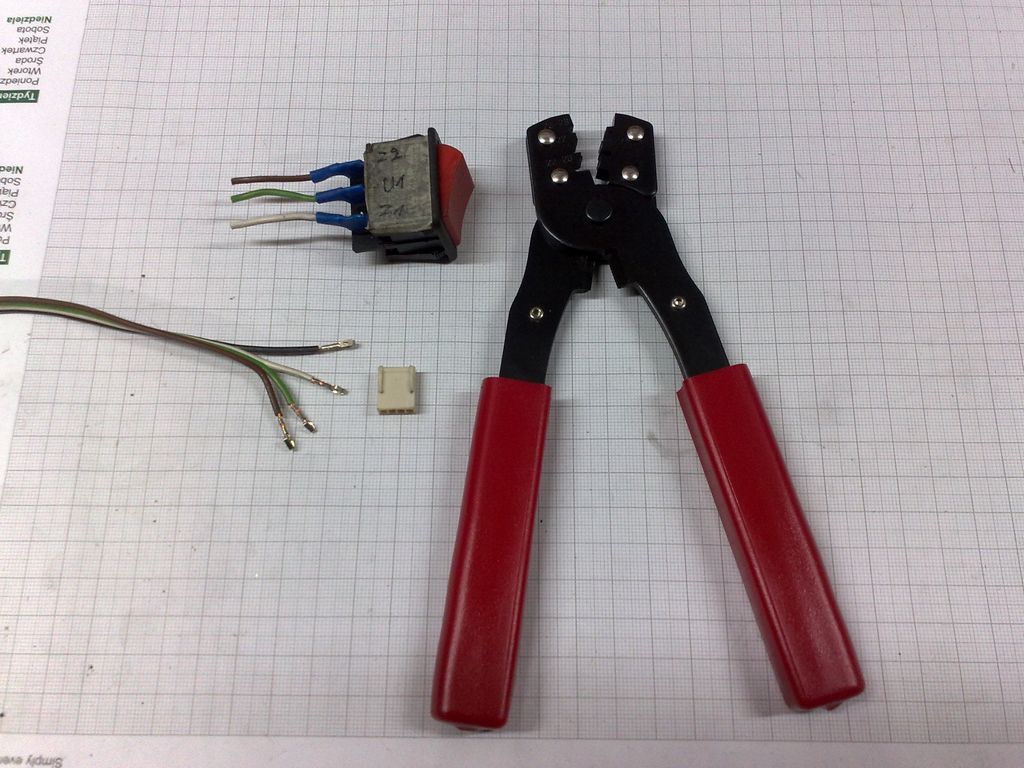

Dodatkowe elementy to wtyczka gniazdo 4-pin (wystarczy 3-pin), podkładka zabezpieczająca przełącznik z poliamidu oraz nakrętka, która to wszystko ściśnie razem.

Przełącznik przypadkiem idealnie pasuje do wnętrza mufy i blokuje się na wewnętrznej krawędzi. Niestety nie zrobiłem zdjęcia z podkładką zabezpieczającą przełącznik. Nakrętka otrzymała natomiast cztery otwory bo inaczej ciężko to wkręcić na miejsce

Głowiczka przełącznika została zrobiona na podobieństwo dźwigni załączania napędu śruby.

Pasuje ona dokładnie do podcięcia w nakrętce, tak aby przenosiła większość obciążeń, a nie oś przełącznika, który jest dość delikatny jak na takie zastosowanie.

Po odcięciu nadmiaru materiały, przyszedł czas na ramie dźwigni, z wbudowaną w środek śrubą robaczkowa, do blokowania całej głowiczki na osi przełącznika.

Nowy przełącznik dostał dodatkową sprężynkę, zwiększającą moment potrzebny do przełączenia bo przy takiej dźwigni chodziło to zbyt lekko.

Stary przełącznik, który ze względu na dwie pozycje uniemożliwiał używanie JOG-a, został zastąpiony wtyczką pasującą do gniazda poniżej nowego przełącznika.

Kabel na razie luzem idzie pod tokarką, ale to się poprawi przy najbliższej okazji. Dźwignie są wystarczająco daleko od siebie, aby nie powodowały niebezpieczeństwa przypadkowego włączenia którejś z nich.

Teraz w pozycji środkowej przełącznika tokarka się zatrzymuje i mam w końcu dostępną funkcję JOG Tak niewiele trzeba było ...

Tak niewiele trzeba było ...

Mały spoiler na przyszłość.

Przybyły komponenty do mojej nawrotnicy synchronicznej, jutro zacznę budowę pozostałych części, ale z tym to chyba zejdzie bo potrzebuję do tego podzielnicy i możliwości frezowania.

Tym razem niczego nie projektowałem, tylko dopasowałem do siebie to co leżało pod ręką.

Mufek z Obi Ci u mnie dostatek

Obudowa powstaje przez dorobienie denka do mufy i otworu na kabel. Denko otrzymało potem jeszcze śrubę robaczkową, która będzie wgryzała się w support tokarki.

Dodatkowe elementy to wtyczka gniazdo 4-pin (wystarczy 3-pin), podkładka zabezpieczająca przełącznik z poliamidu oraz nakrętka, która to wszystko ściśnie razem.

Przełącznik przypadkiem idealnie pasuje do wnętrza mufy i blokuje się na wewnętrznej krawędzi. Niestety nie zrobiłem zdjęcia z podkładką zabezpieczającą przełącznik. Nakrętka otrzymała natomiast cztery otwory bo inaczej ciężko to wkręcić na miejsce

Głowiczka przełącznika została zrobiona na podobieństwo dźwigni załączania napędu śruby.

Pasuje ona dokładnie do podcięcia w nakrętce, tak aby przenosiła większość obciążeń, a nie oś przełącznika, który jest dość delikatny jak na takie zastosowanie.

Po odcięciu nadmiaru materiały, przyszedł czas na ramie dźwigni, z wbudowaną w środek śrubą robaczkowa, do blokowania całej głowiczki na osi przełącznika.

Nowy przełącznik dostał dodatkową sprężynkę, zwiększającą moment potrzebny do przełączenia bo przy takiej dźwigni chodziło to zbyt lekko.

Stary przełącznik, który ze względu na dwie pozycje uniemożliwiał używanie JOG-a, został zastąpiony wtyczką pasującą do gniazda poniżej nowego przełącznika.

Kabel na razie luzem idzie pod tokarką, ale to się poprawi przy najbliższej okazji. Dźwignie są wystarczająco daleko od siebie, aby nie powodowały niebezpieczeństwa przypadkowego włączenia którejś z nich.

Teraz w pozycji środkowej przełącznika tokarka się zatrzymuje i mam w końcu dostępną funkcję JOG

Mały spoiler na przyszłość.

Przybyły komponenty do mojej nawrotnicy synchronicznej, jutro zacznę budowę pozostałych części, ale z tym to chyba zejdzie bo potrzebuję do tego podzielnicy i możliwości frezowania.

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 17

- Posty: 12096

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

To przydatna funkcja przy wykonywaniu/przetaczaniu/a nawet nacinaniu gwintu, np dużej serii jednakowych detali gdzie posuw roboczy ustawiamy w f. JOG(zał. klawiszem) a powrót noża (szybki) możemy potencjometrem.. Albo odwrotnie. co opisano..kamyk pisze:Teraz w pozycji środkowej przełącznika tokarka się zatrzymuje i mam w końcu dostępną funkcję JOGTak niewiele trzeba było ...

Funkcja JOG (tzw. częstotliwość nadrzędna) jest funkcją nadrzędna nad innymi funkcjami (częstotliwościami). Oznacza to, że zawsze po załączeniu (aktywacji) funkcji JOG silnik będzie pracował na częstotliwości JOG.

W falownikach LG częstotliwość JOG można ustawić na jednym z wejść wielofunkcyjnych P1-P8. Fabrycznie funkcja ta jest nastawiona na wejściu P5 ale można to zmienić w paragrafie I24 (fabrycznie jest nastawiona I24 - 4). Częstotliwość JOG nastawia się w paragrafie F20.

W praktyce jest to funkcja bardzo przydatna, np. kiedy falownik napędza posuw w tokarce lub w maszynach stolarskich. Bardzo często jednak zdarza się, że proces produkcji niepotrzebnie przedłuża się szczególnie wtedy gdy urządzenie wraca „do tyłu” aby rozpocząć kolejny proces.

I właśnie w tym celu wykorzystuje się parametr JOG, który w chwili jej włączenia, falownik napędza silnik do wcześniej zaprogramowanej prędkości, a po jej wyłączeniu następuje prędkość zadawana np. z potencjometru.

Funkcja wymuszania częstotliwości stałej w falowniku. Częstotliwość tę można dowolnie programować w zakresie pracy falownika. JOG można wywoływać poprzez zaprogramowanie wejścia lub wejść cyfrowych, większość falowników obecnie produkowanych można zaprogramować w taki sposób aby jedno wejście lub kombinacja kilku wejść tworzyła różne częstotliwości.

Informacja

Funkcja JOG ma pierwszeństwo w sterowaniu, oznacza to że w chwili jej uaktywnienia, falownik podąża do wcześniej przypisanej częstotliwości danego JOGa a częstotliwość ustawiona np. potencjometrem jest pomijana.

Można tez zastosowań niewielkich rozmiarów L-0-P, zastępując gałkę płetwową wygodniejszą dźwignią Lub podobny.kamyk pisze:i stary radiowy przełącznik.

http://automatyka.elstat.com.pl/p37501, ... x48mm.html

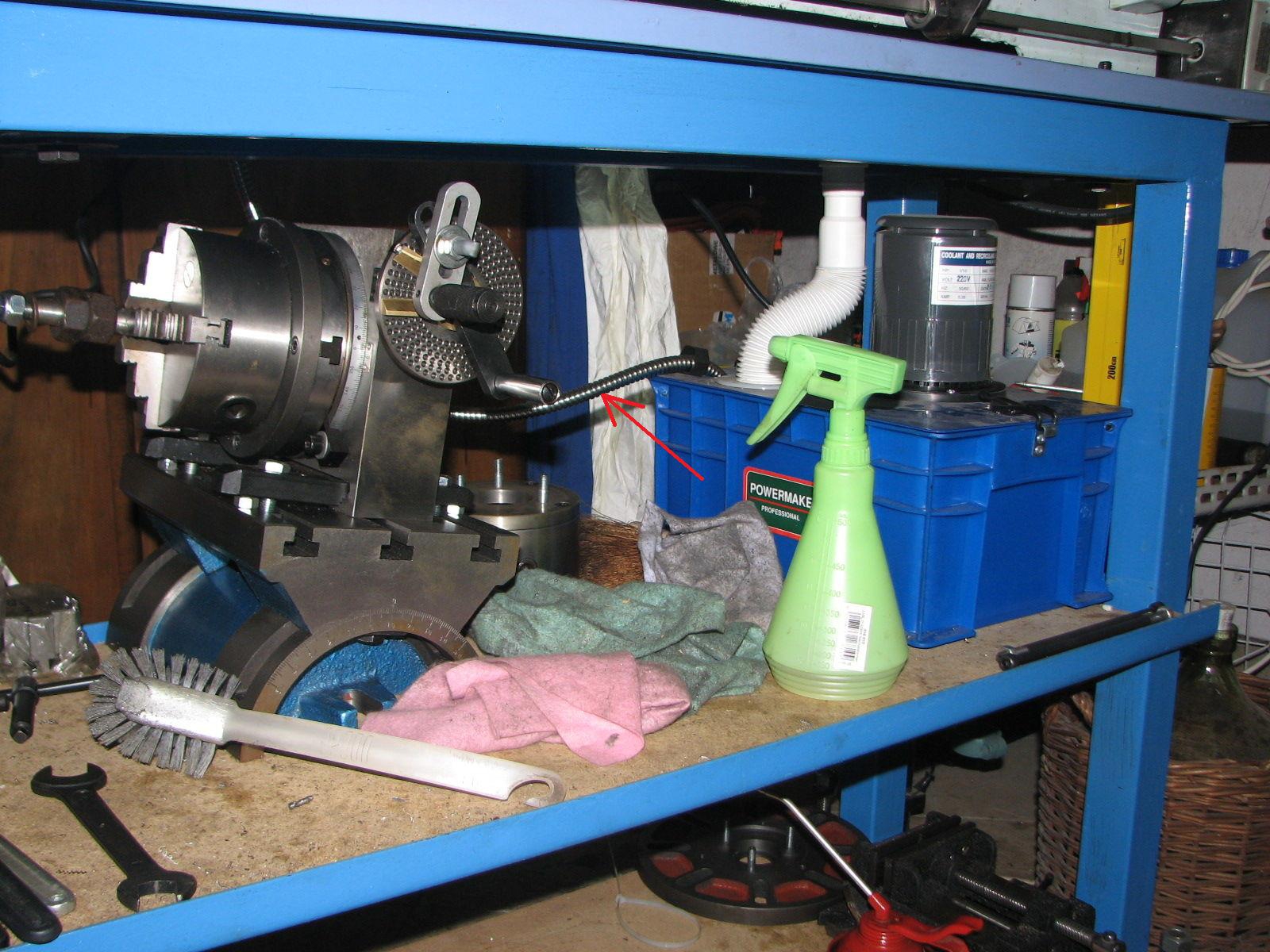

A jako wióro i temperaturoodporny pancerz(metalowy, bo są i plastikowe imitacje) dla kabla łączącego przełącznik z resztą polecam odpowiedniej długości metalowy przewód prysznicowy, który ma gwintowane króćce łatwe do nakręcenia na przelotki, kolanka, i jest dostatecznie giętki by układać się w wannie podczas przejazdu suportu. (Sprawdzone! stosuje je także jako wężyki między pompą a kurkiem do chłodziwa)

pozdrawiam,

Roman

Roman

-

kamyk

Autor tematu - Znawca tematu (min. 80)

- Posty w temacie: 31

- Posty: 93

- Rejestracja: 22 gru 2004, 16:50

- Lokalizacja: Kraków Bieżanów

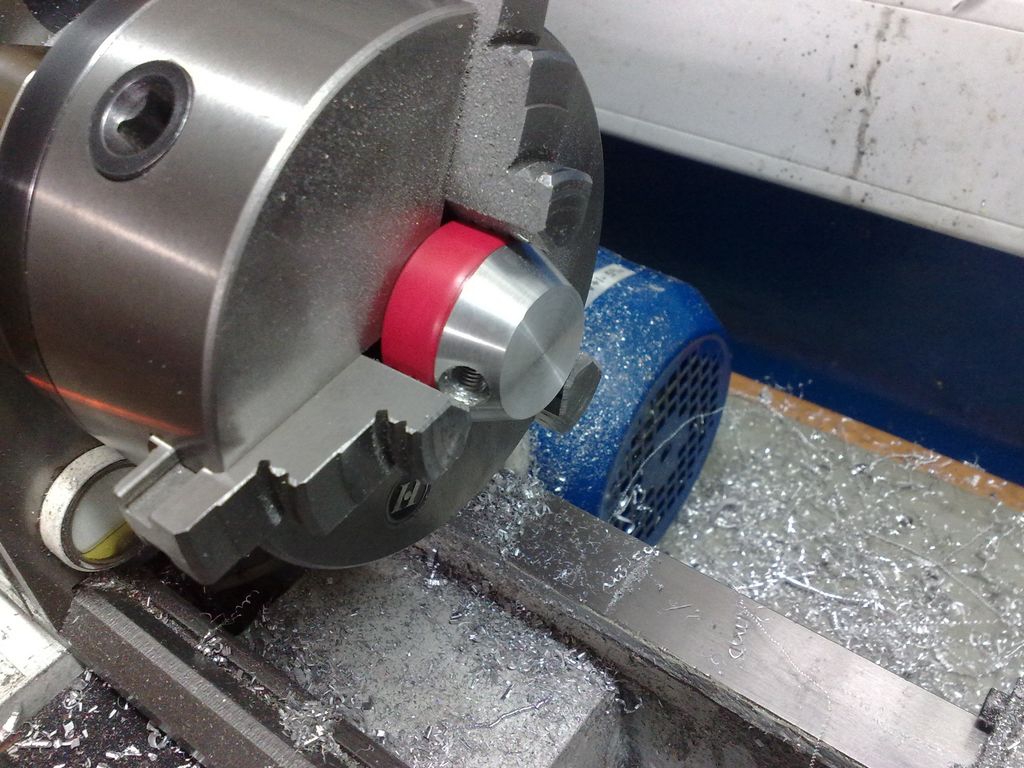

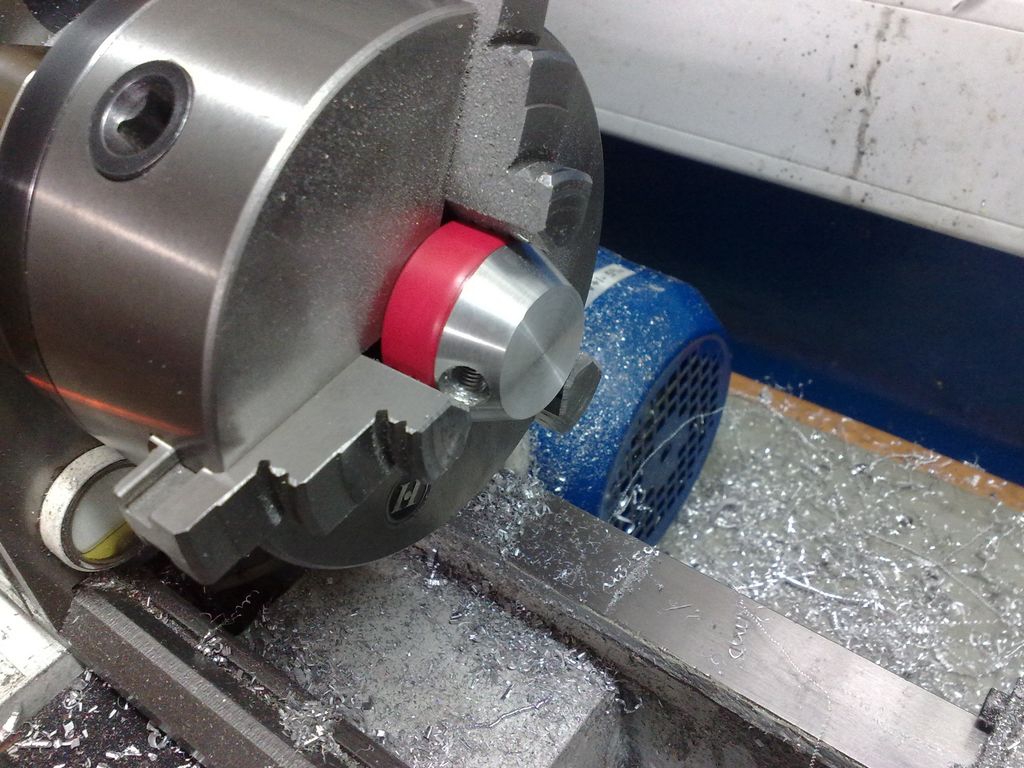

Tarcza tokarska

Z uwagi na braki narzędziowe, które uniemożliwiają wykonanie wszystkich elementów do nawrotnicy postanowiłem uzupełnić moje możliwości obróbki o kilka elementów.

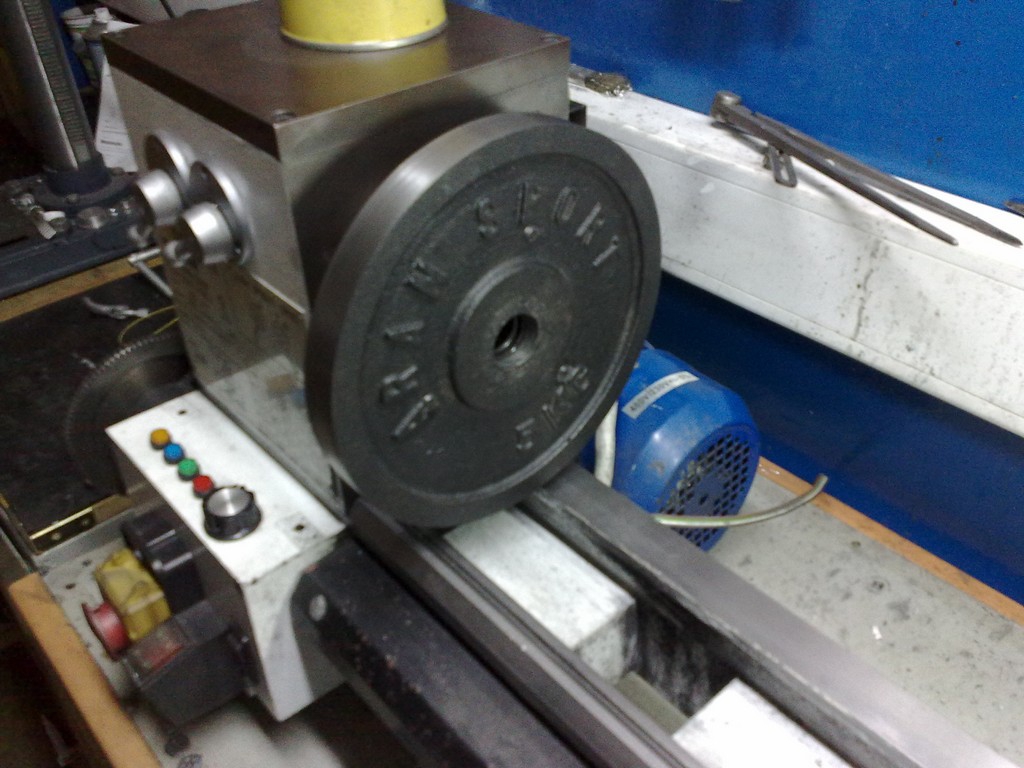

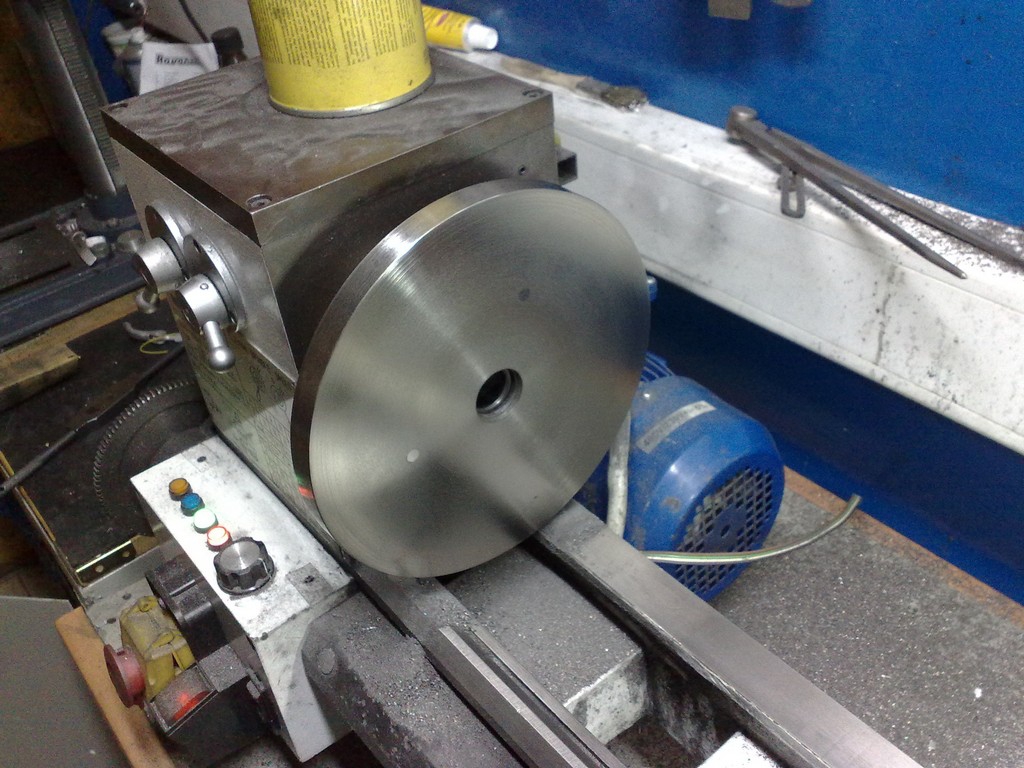

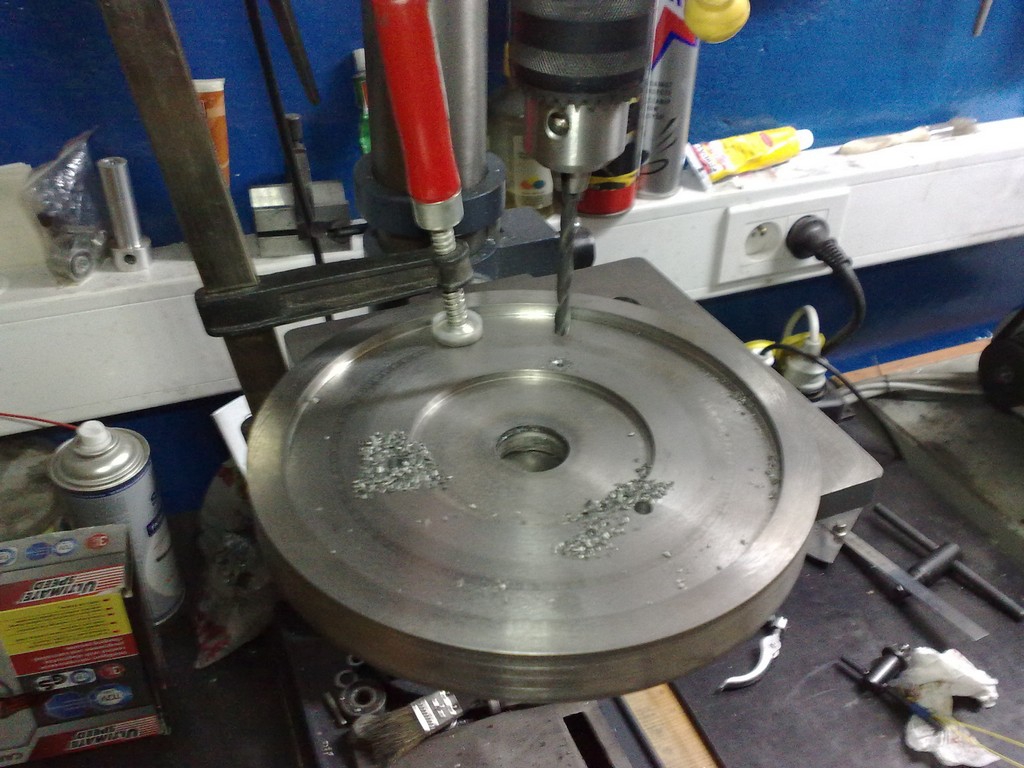

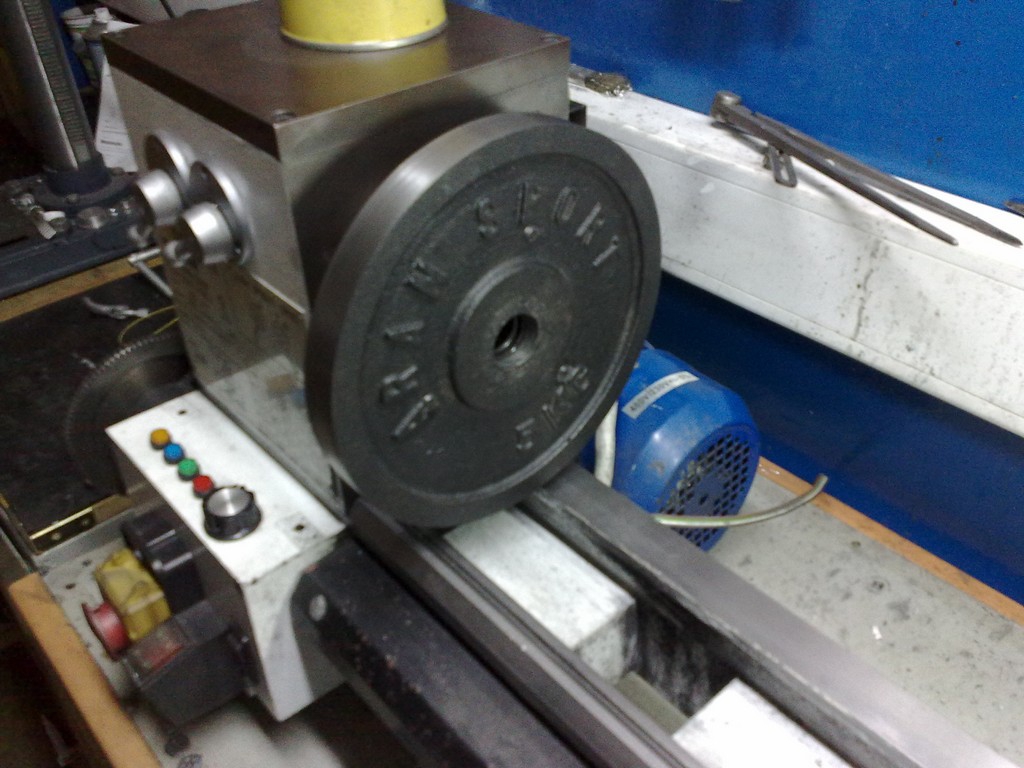

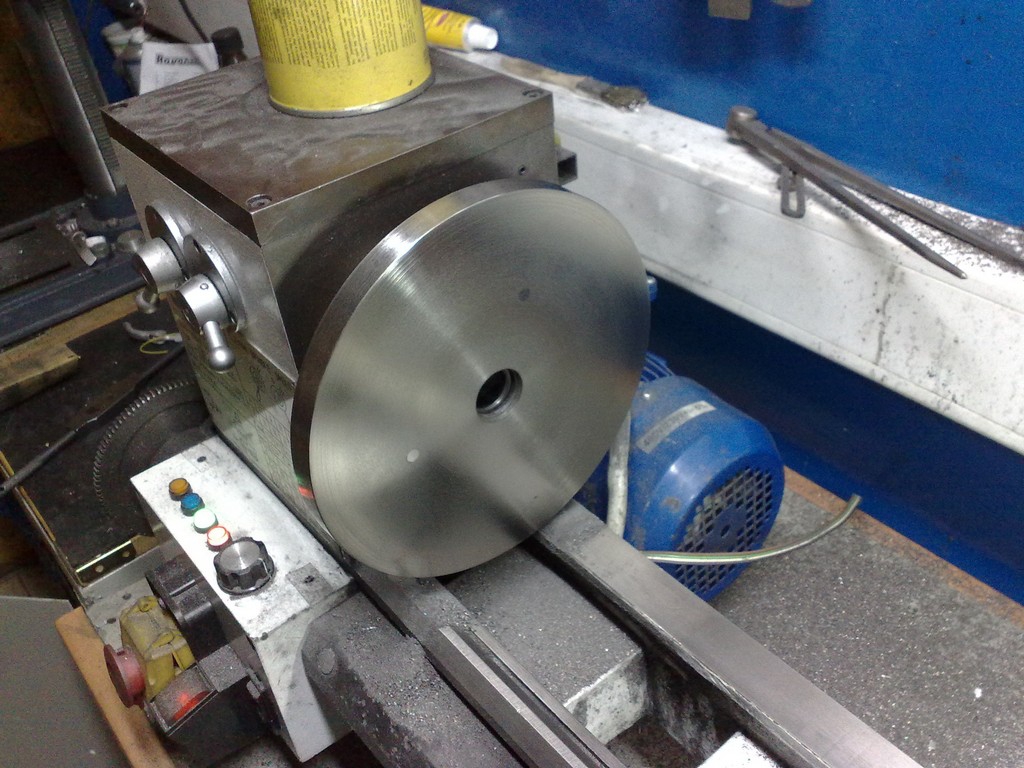

Jako, że w ręce wpadły mi 5kg talerze sztangowe od razu wiedziałem co z nimi się robi

Niestety ten, który się trafił miał +/-225 mm średnicy co dla Nutool'a jest o włos za duże.

Powstało więc rzeźnicze narzędzie do oskalpowania nadmiarowych 5 mm.

Potem tarcza została przetoczona na 210 mm średnicy.

Zamocowane na super ciasny wcisk na klej na wałku aluminiowym. Dodatkowo podparty prowizoryczną przedłużką kła obrotowego, aby to gdzieś nie odleciało.

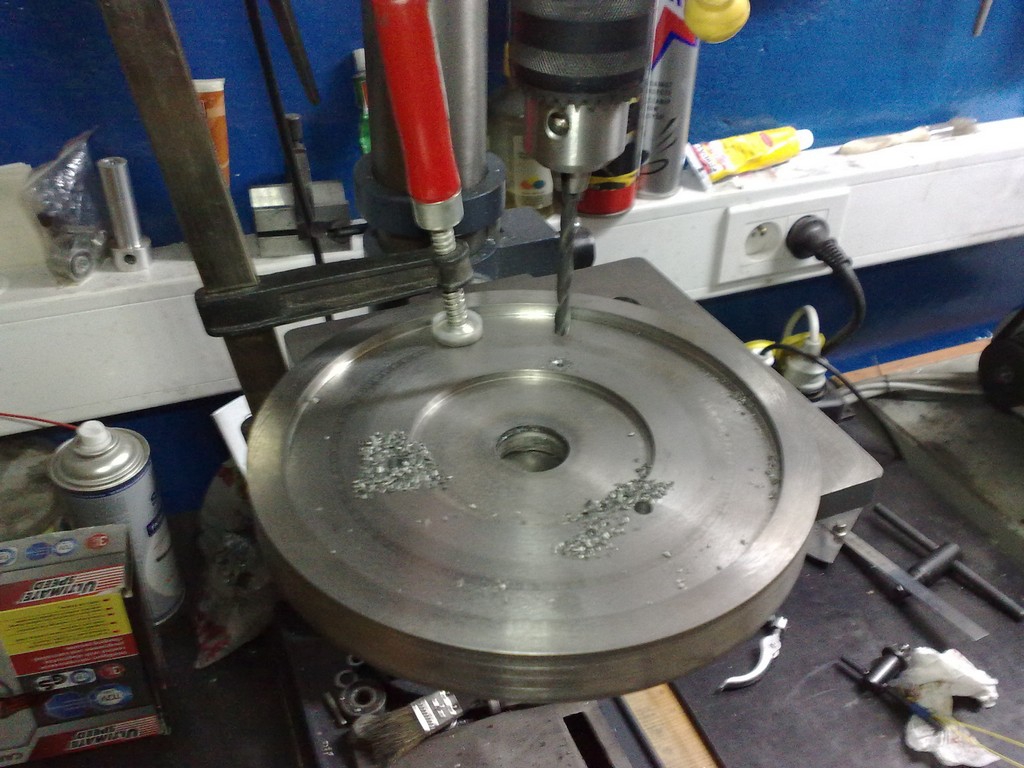

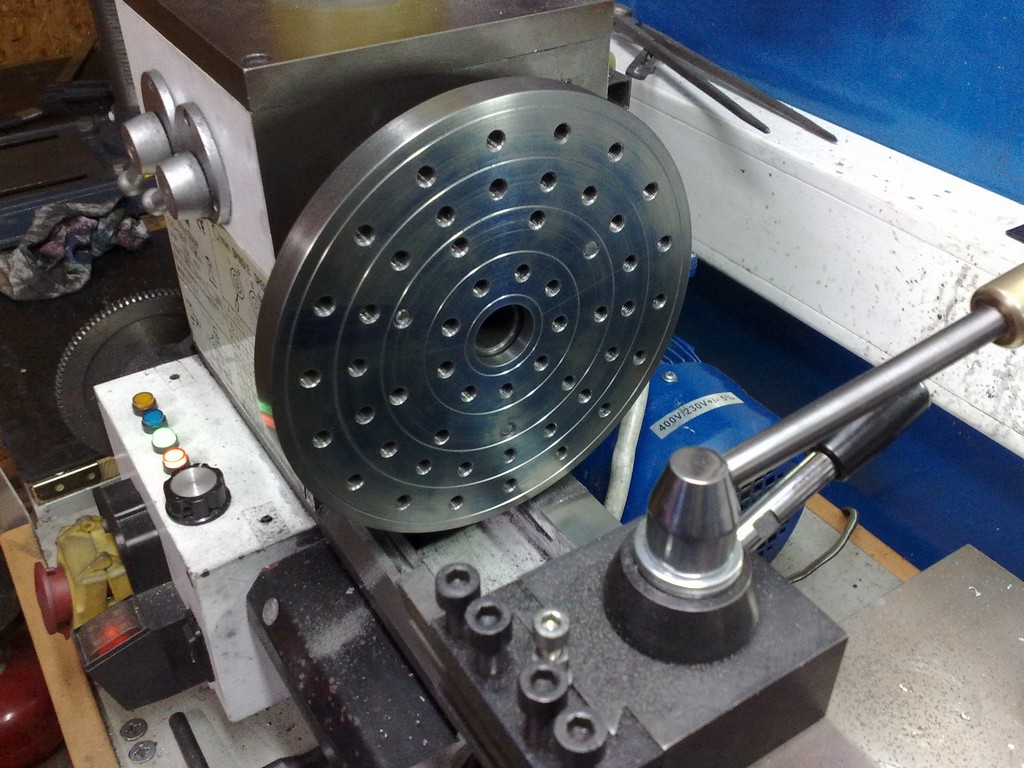

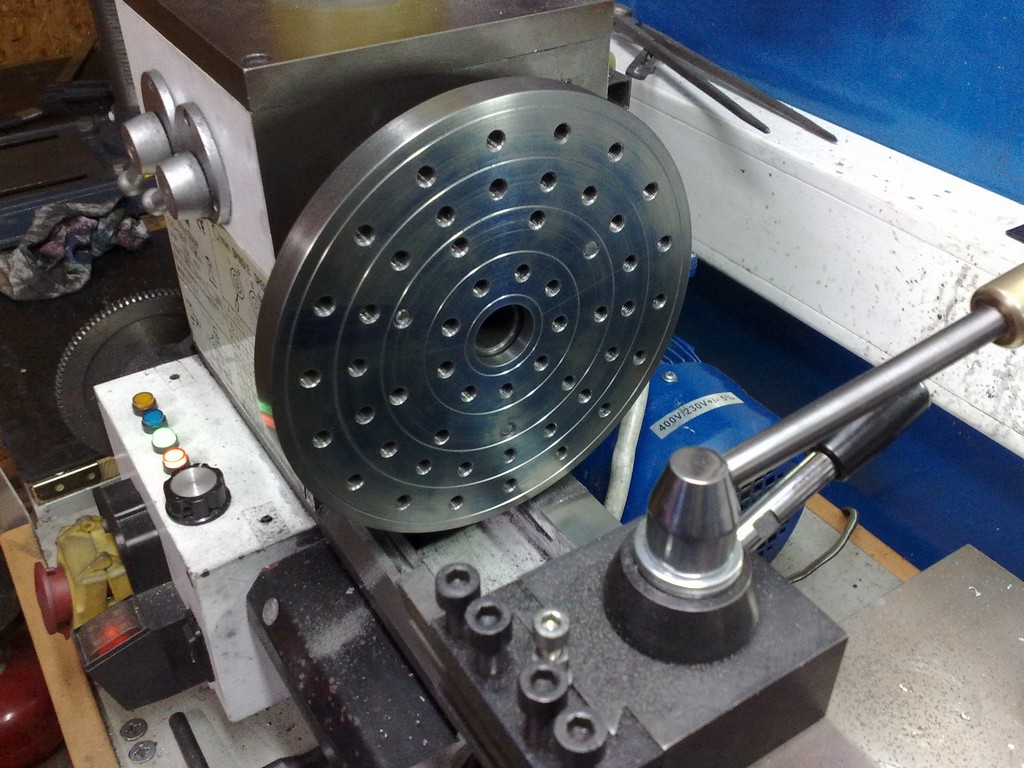

Samo toczenie w tym zamocowaniu było bardzo delikatne, aby nie ryzykować wyrwania tarczy z mocowania. Zamek został wytoczony z użyciem mojego wzornika (z odcinka o uchwycie niezależnym). Dalej wzornik został użyty, aby wywiercić otwory pilotażowe do mocowania.

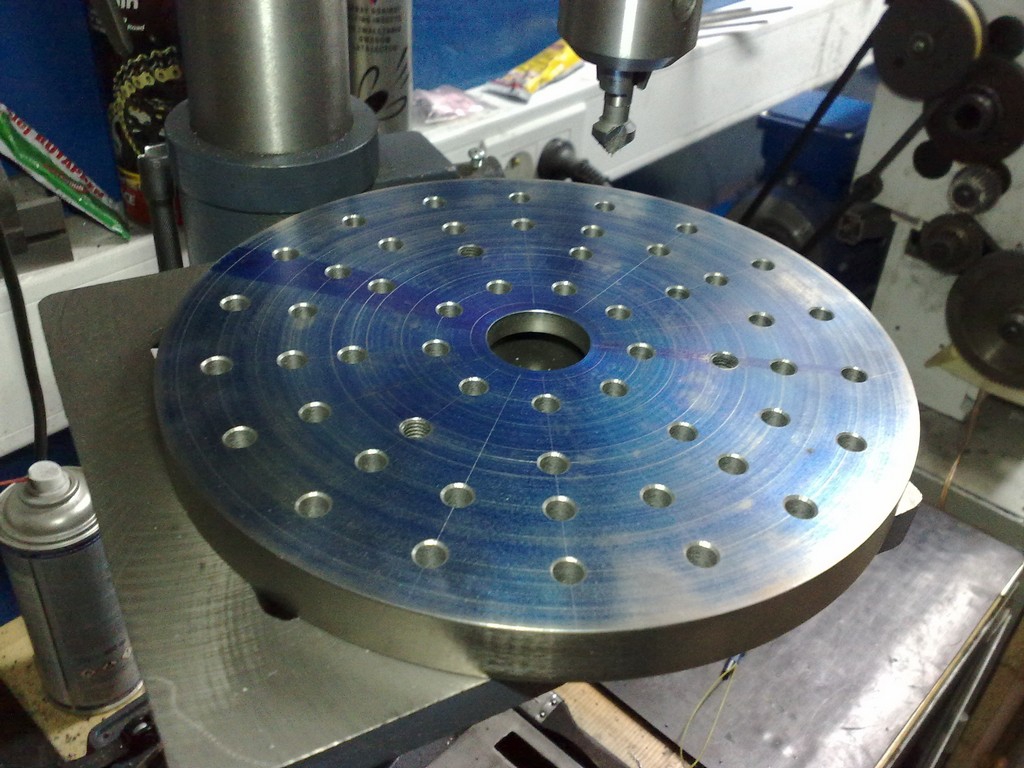

Potem wiertło 6,6 i gwintowanie M8. Przepraszam za nieostre zdjęcia, moja komórka coś zaczyna szwankować.

Potem montaż już na zamku i można było toczyć większym wiórem. Konieczne też było skrócenia śrub montażowych do 17 mm (te będą dedykowane do tarczy).

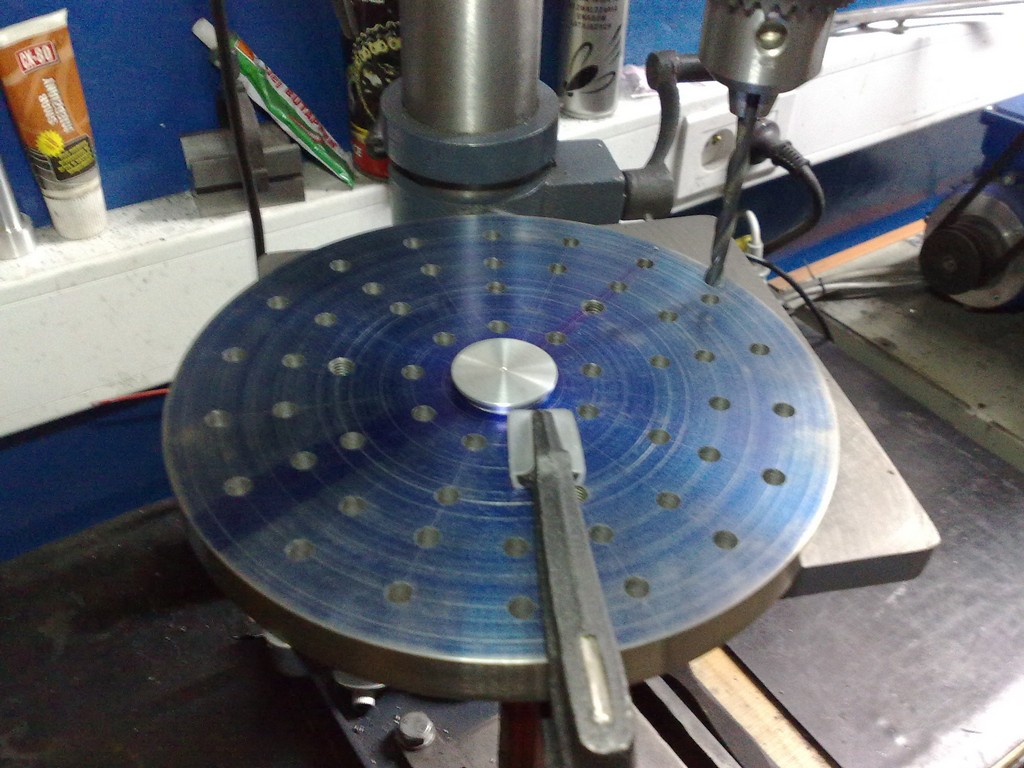

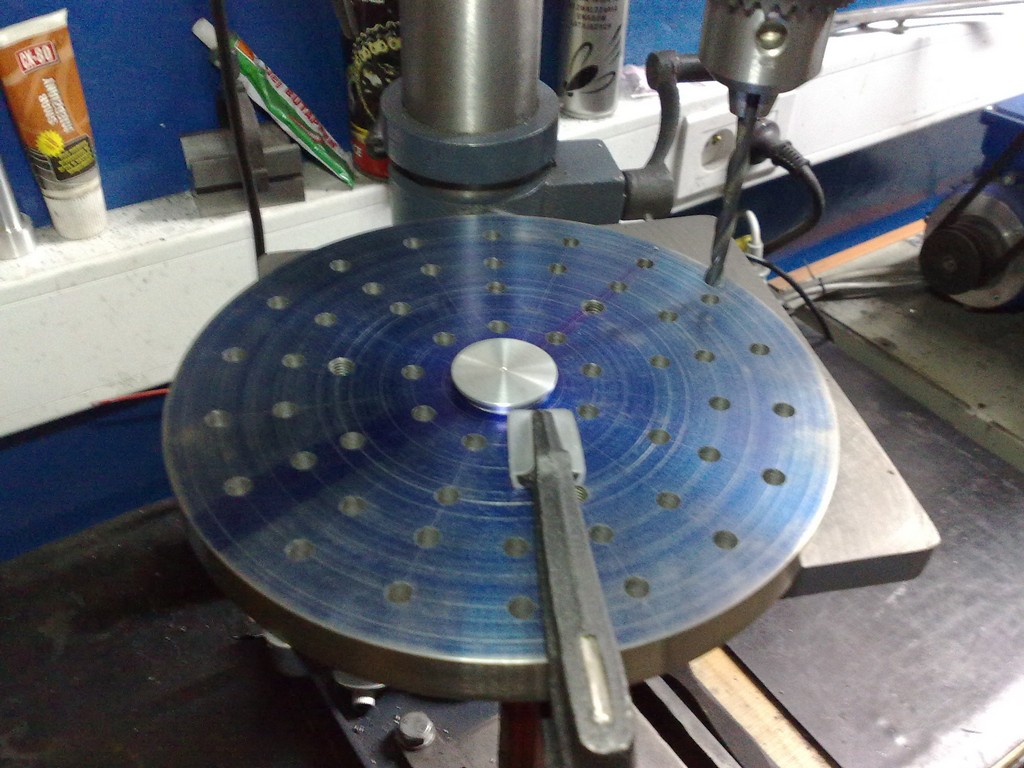

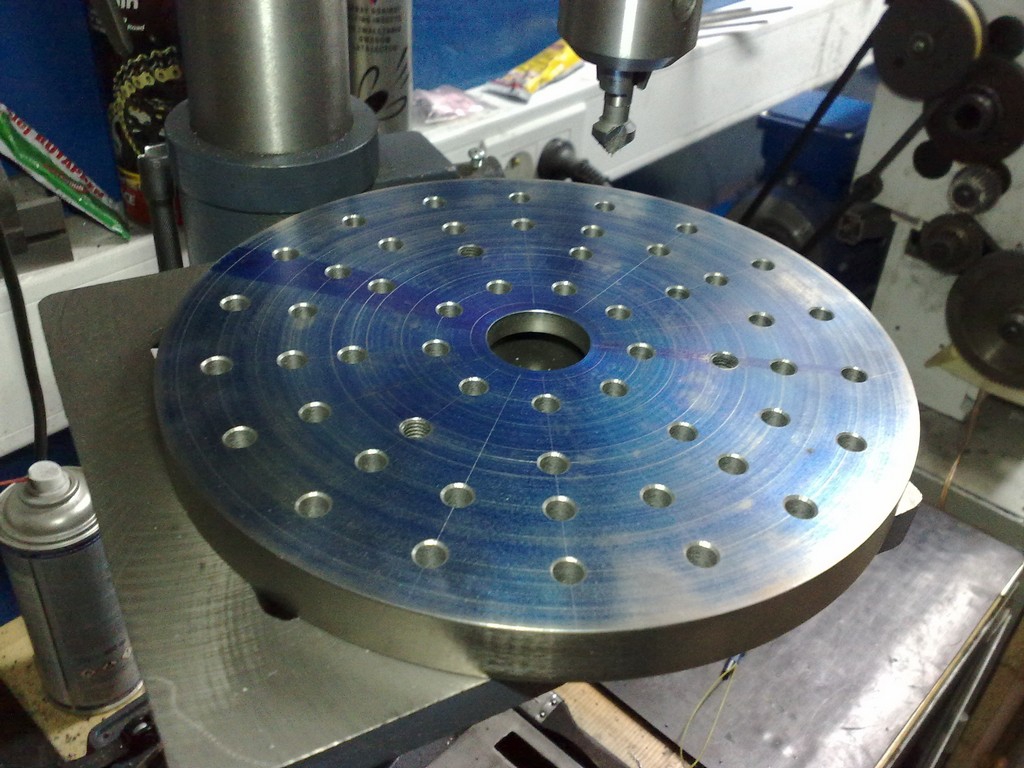

Kiedy z tarczy spadło około ~1kg wiórów ukazała się gładka powierzchnia gotowa do trasowania. Tarcza najpierw na tokarce została zabarwiona flamastrem tuszującym na niebiesko i na super wolnych obrotach, moją śmieciową suwmiarką elektroniczną, zostały naniesione okręgi 40-200 co 10 mm. Dalsze trasowanie odbyło się za pomocą cyrkla precyzyjnego oraz rdzenia z otworem pasującego do 30 mm otworu w centrum tarczy. Podzieliłem tarczę na tak, aby na obwodzie mieć 18 otworów.

Potem już z górki, punktowanie, pogłębienie punktowania, otwór pilotażowy 2,5 mm i tak 51 otworów, uff.

Potem wiertło 6,6 i tarcza chwycona na tyle mocno aby się nie podnosiła ze stołu wiertarki, ale na tyle lekko żeby dało się nią obracać aby przyspieszyć pracę.

Następnie fazowanie 90 stopni aby umożliwić gwintowanie maszynowe przy włączonej wiertarce.

Wybrałem najmniejszy gwintownik jaki mam w kompletach M8 i przy pomocy solidnej ilości oleju gwintowałem po dwa otwory na obrotach, a następnie czyściłem gwintownik i następne dwa.

Niestety moja wiertarka nie ma biegu wstecznego (już jest na liście modyfikacji - albo przystawka do gwintowania) i cofanie gwintownika było uciążliwe.

Kolejne rozmiary 2 i 3 gwintowników wprowadzałem już za pomocą wkrętarki, z użyciem biegu wstecznego. Poszło całkiem szybko.

Etap finalny to nacięcie pierścieni indeksujących nożem do gwintowania na 40, 80, 120, 160, 200 mm głębokość około 0.5 mm.

Ostatnie pociągnięcie to zamalowanie pierścieni na czarno. Szlifowanie, o ile w ogóle się odbędzie, nastąpi jak już farba wyschnie.

Teraz pozostaje tylko kupić zestaw montażowy na śruby M8.

Teraz do wykonania kolejnych części do nawrotnicy i konika brakuje tylko możliwości frezowania i stołu obrotowego lub przystawki indeksującej do mojego wrzeciona. Wszystko po kolei. Tylko szkoda, że tak mało czasu mam na realizację.

Model powstał już po zakończeniu pracy:

PDF, eDrawing oraz 3DXML.

Pozdrawiam

Jako, że w ręce wpadły mi 5kg talerze sztangowe od razu wiedziałem co z nimi się robi

Niestety ten, który się trafił miał +/-225 mm średnicy co dla Nutool'a jest o włos za duże.

Powstało więc rzeźnicze narzędzie do oskalpowania nadmiarowych 5 mm.

Potem tarcza została przetoczona na 210 mm średnicy.

Zamocowane na super ciasny wcisk na klej na wałku aluminiowym. Dodatkowo podparty prowizoryczną przedłużką kła obrotowego, aby to gdzieś nie odleciało.

Samo toczenie w tym zamocowaniu było bardzo delikatne, aby nie ryzykować wyrwania tarczy z mocowania. Zamek został wytoczony z użyciem mojego wzornika (z odcinka o uchwycie niezależnym). Dalej wzornik został użyty, aby wywiercić otwory pilotażowe do mocowania.

Potem wiertło 6,6 i gwintowanie M8. Przepraszam za nieostre zdjęcia, moja komórka coś zaczyna szwankować.

Potem montaż już na zamku i można było toczyć większym wiórem. Konieczne też było skrócenia śrub montażowych do 17 mm (te będą dedykowane do tarczy).

Kiedy z tarczy spadło około ~1kg wiórów ukazała się gładka powierzchnia gotowa do trasowania. Tarcza najpierw na tokarce została zabarwiona flamastrem tuszującym na niebiesko i na super wolnych obrotach, moją śmieciową suwmiarką elektroniczną, zostały naniesione okręgi 40-200 co 10 mm. Dalsze trasowanie odbyło się za pomocą cyrkla precyzyjnego oraz rdzenia z otworem pasującego do 30 mm otworu w centrum tarczy. Podzieliłem tarczę na tak, aby na obwodzie mieć 18 otworów.

Potem już z górki, punktowanie, pogłębienie punktowania, otwór pilotażowy 2,5 mm i tak 51 otworów, uff.

Potem wiertło 6,6 i tarcza chwycona na tyle mocno aby się nie podnosiła ze stołu wiertarki, ale na tyle lekko żeby dało się nią obracać aby przyspieszyć pracę.

Następnie fazowanie 90 stopni aby umożliwić gwintowanie maszynowe przy włączonej wiertarce.

Wybrałem najmniejszy gwintownik jaki mam w kompletach M8 i przy pomocy solidnej ilości oleju gwintowałem po dwa otwory na obrotach, a następnie czyściłem gwintownik i następne dwa.

Niestety moja wiertarka nie ma biegu wstecznego (już jest na liście modyfikacji - albo przystawka do gwintowania) i cofanie gwintownika było uciążliwe.

Kolejne rozmiary 2 i 3 gwintowników wprowadzałem już za pomocą wkrętarki, z użyciem biegu wstecznego. Poszło całkiem szybko.

Etap finalny to nacięcie pierścieni indeksujących nożem do gwintowania na 40, 80, 120, 160, 200 mm głębokość około 0.5 mm.

Ostatnie pociągnięcie to zamalowanie pierścieni na czarno. Szlifowanie, o ile w ogóle się odbędzie, nastąpi jak już farba wyschnie.

Teraz pozostaje tylko kupić zestaw montażowy na śruby M8.

Teraz do wykonania kolejnych części do nawrotnicy i konika brakuje tylko możliwości frezowania i stołu obrotowego lub przystawki indeksującej do mojego wrzeciona. Wszystko po kolei. Tylko szkoda, że tak mało czasu mam na realizację.

Model powstał już po zakończeniu pracy:

PDF, eDrawing oraz 3DXML.

Pozdrawiam

-

kamyk

Autor tematu - Znawca tematu (min. 80)

- Posty w temacie: 31

- Posty: 93

- Rejestracja: 22 gru 2004, 16:50

- Lokalizacja: Kraków Bieżanów

Upsi...

Wiele zajęć w sezonie zimowym i w garażu zimno wiec robota nie szła. Dodatkowo jak już się za coś zabrałem to same problemy i jeszcze o mało co zębów nie straciłem.

Toczę sobie fuchę a tu nagle cały imak leci sobie w kierunku sufitu - efekt:

Źródło problemu opisane w pierwszym poście wątku, niepozorne pęknięcie:

Zamiast przeklinać ucieszyłem się, że oszczędziłem właśnie parę tysięcy na dentystę zachowując wszystkie zęby

Plan naprawy to użycie śruby z wystarczająco dużą podkładką i zablokowanie szufladki w taki sposób żeby dało się ponownie zamocować uchwyt nożowy.

Wkładkę naprawczą robię ze znienawidzonej przeze mnie nierdzewki, bo twarde to dziadostwo jest i raczej nie pęknie ani się nie wygnie jak oryginał.

i raczej nie pęknie ani się nie wygnie jak oryginał.

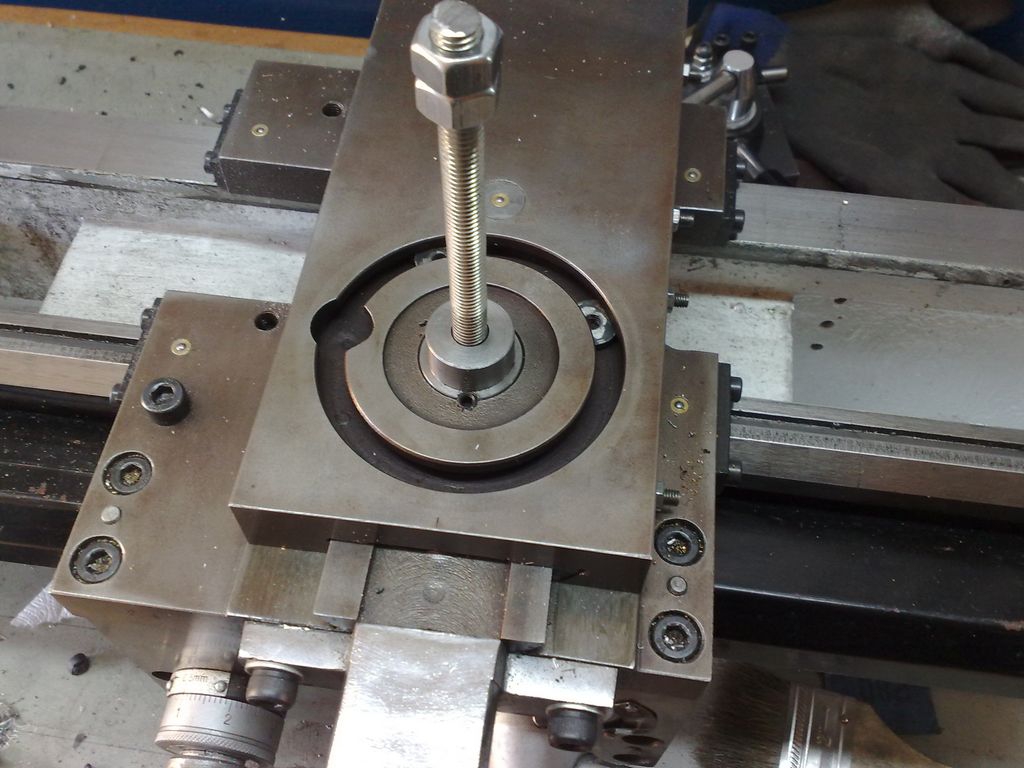

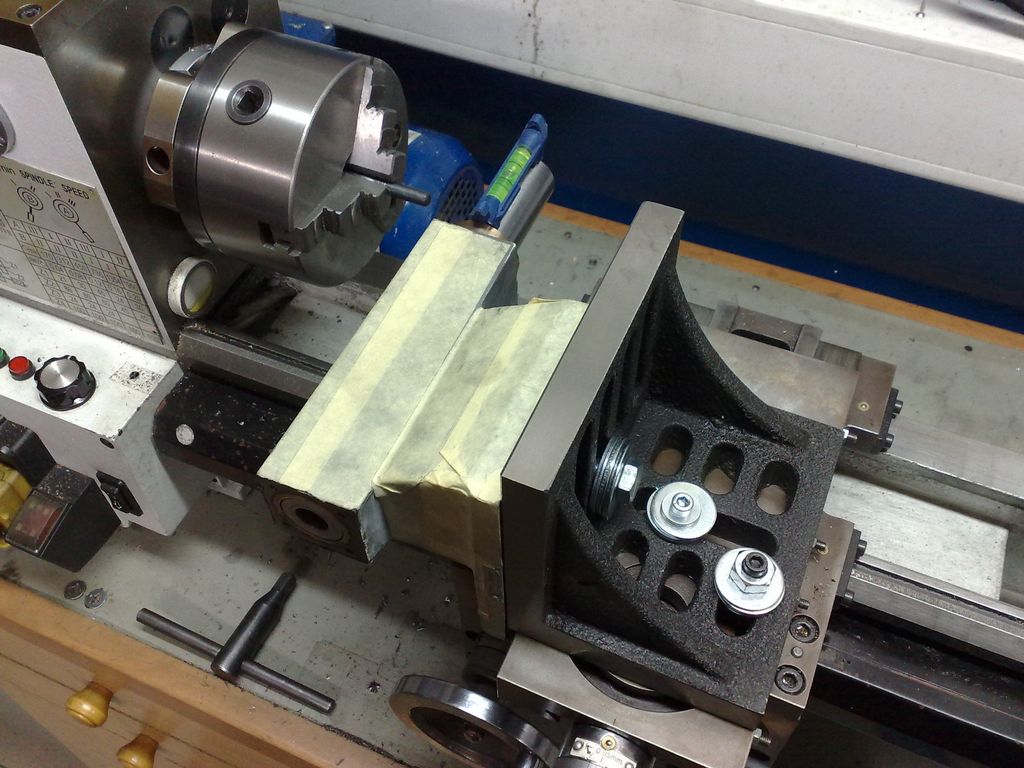

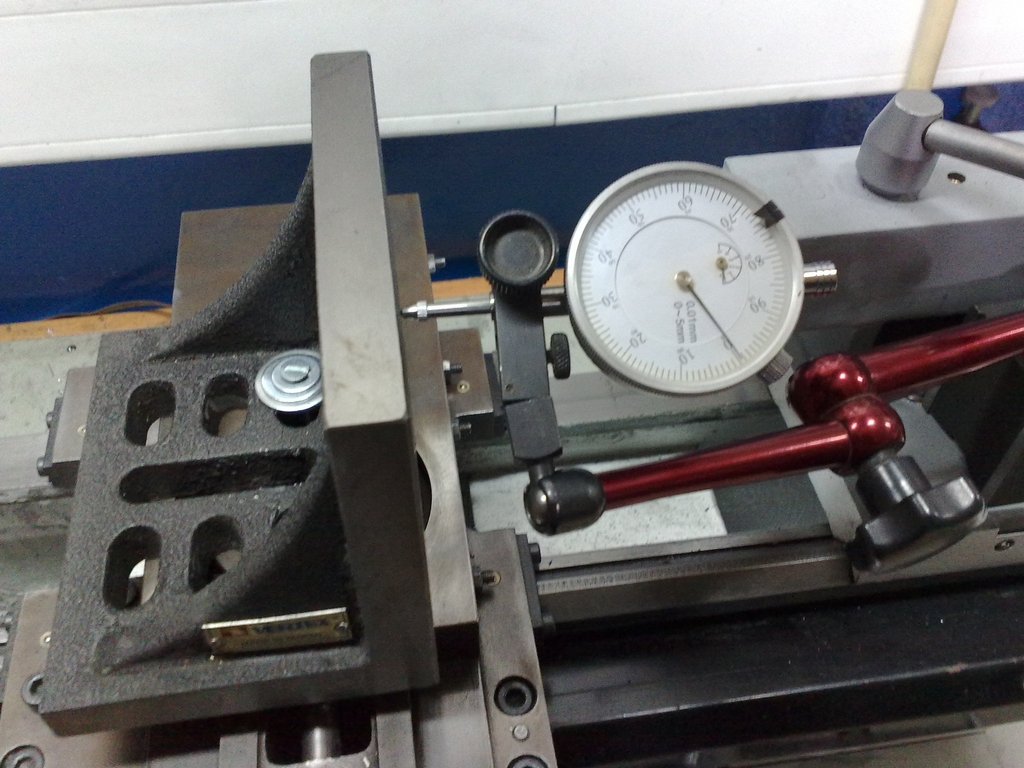

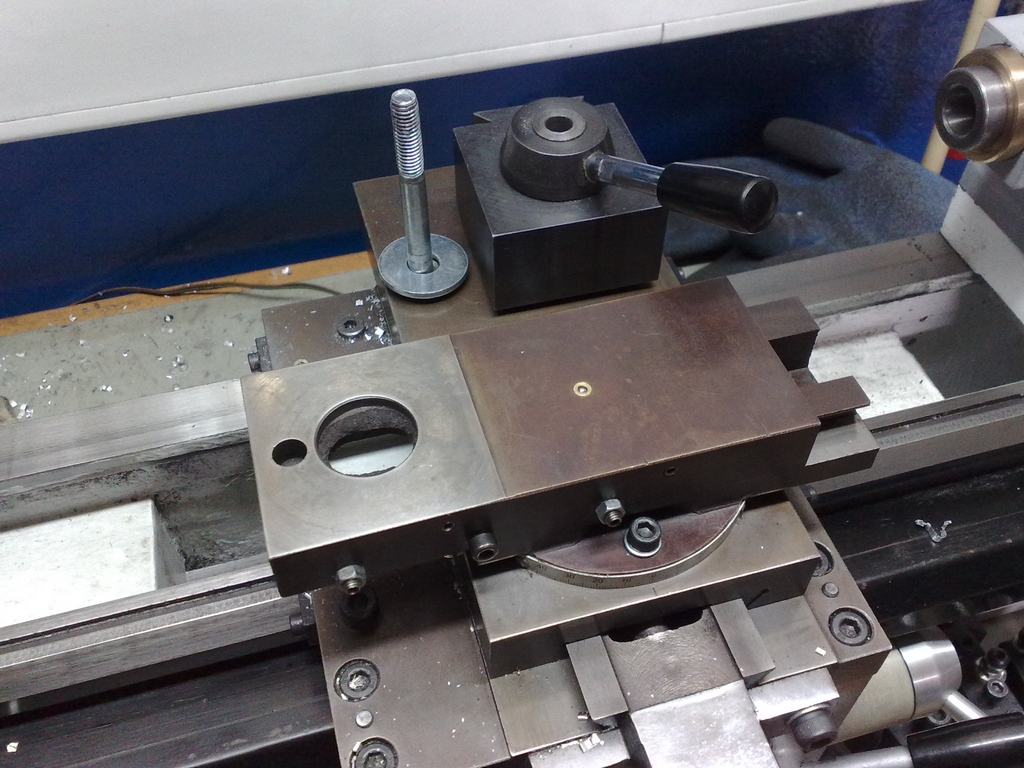

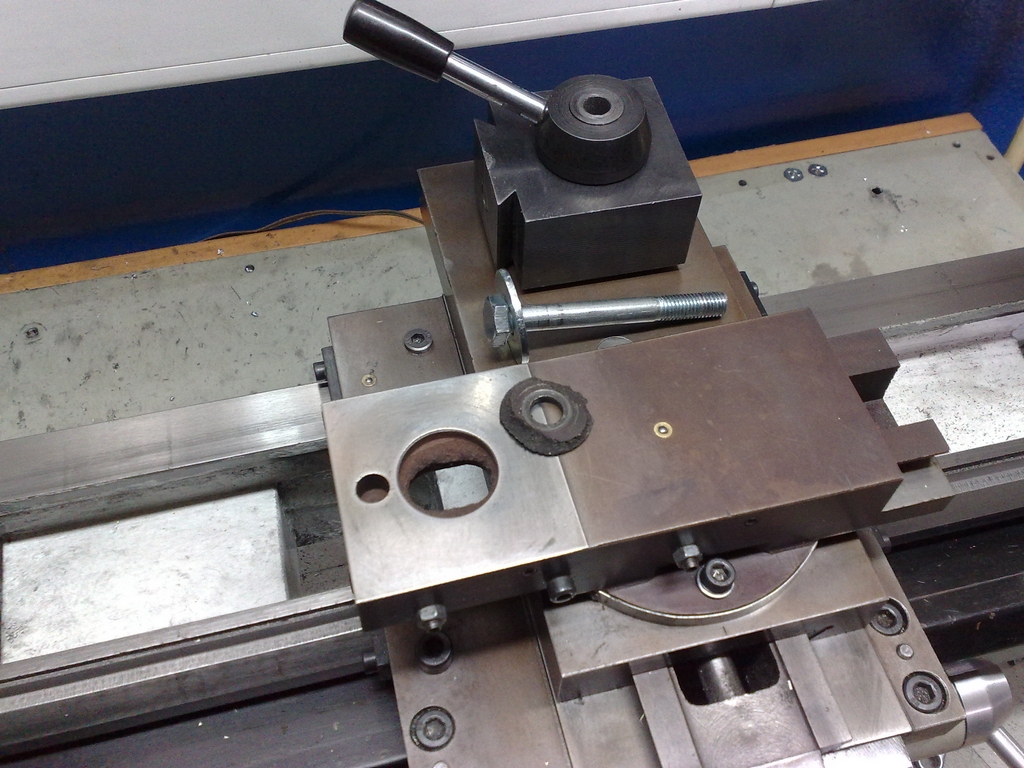

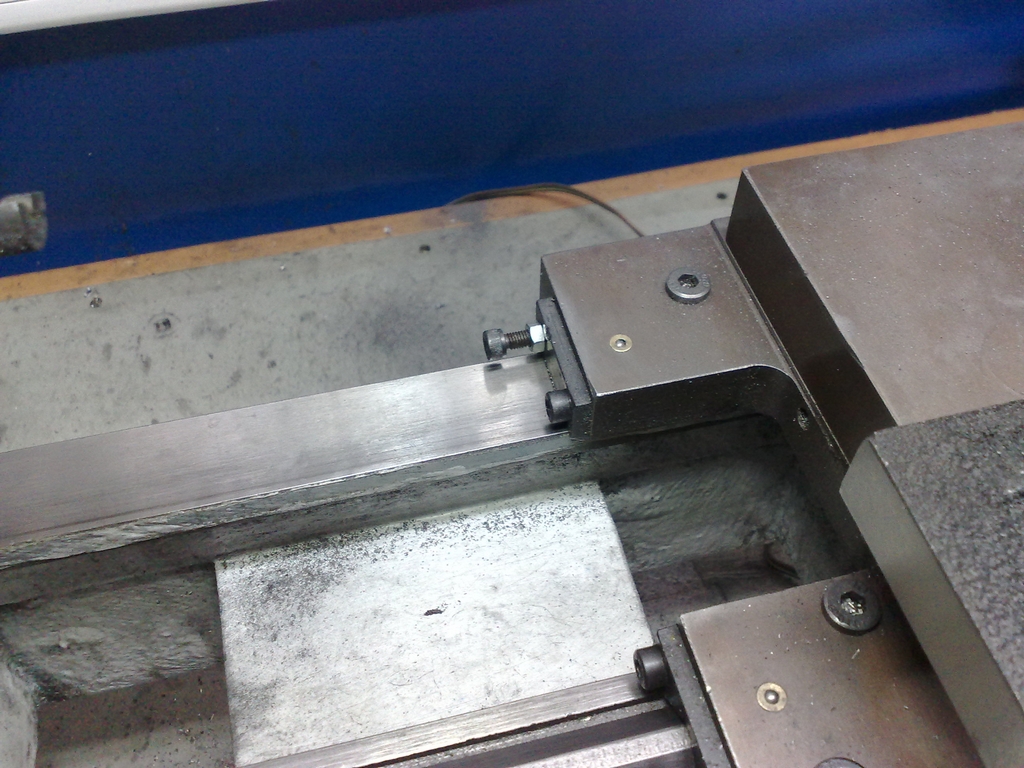

Sytuacje ratuje płyta kątowa, która okazała się właśnie niezbędnym dodatkiem do tokarki, bez niej naprawa byłaby bardzo trudna.

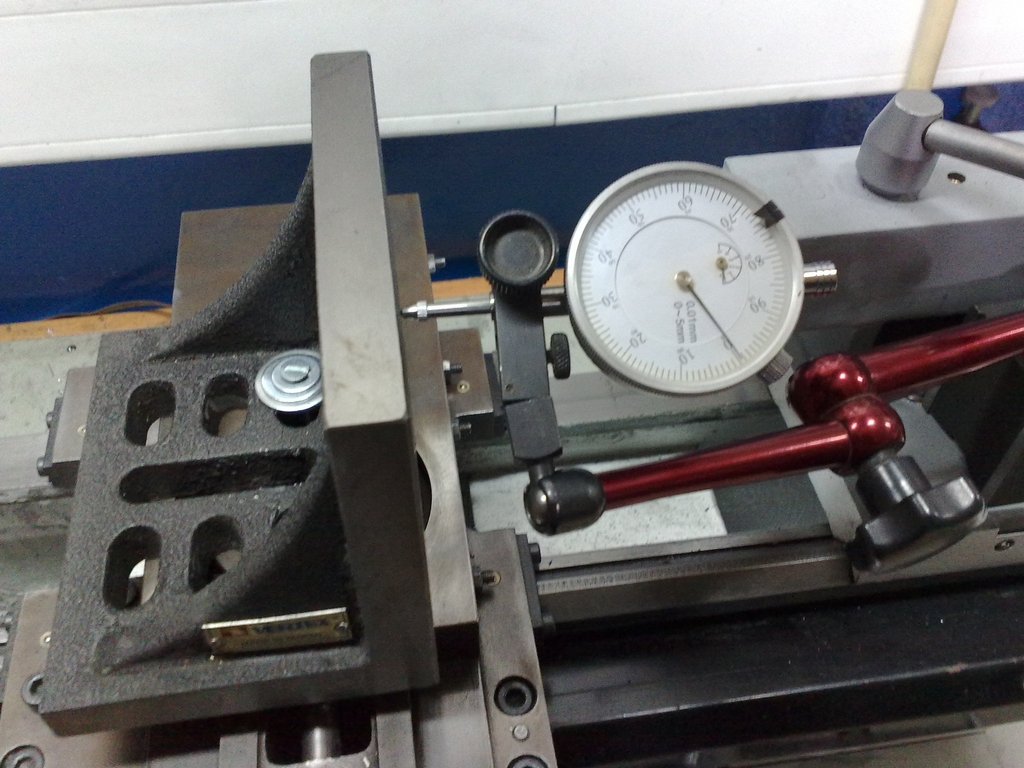

Czujnik zegarowy do ustawienia prostopadłości płyty.

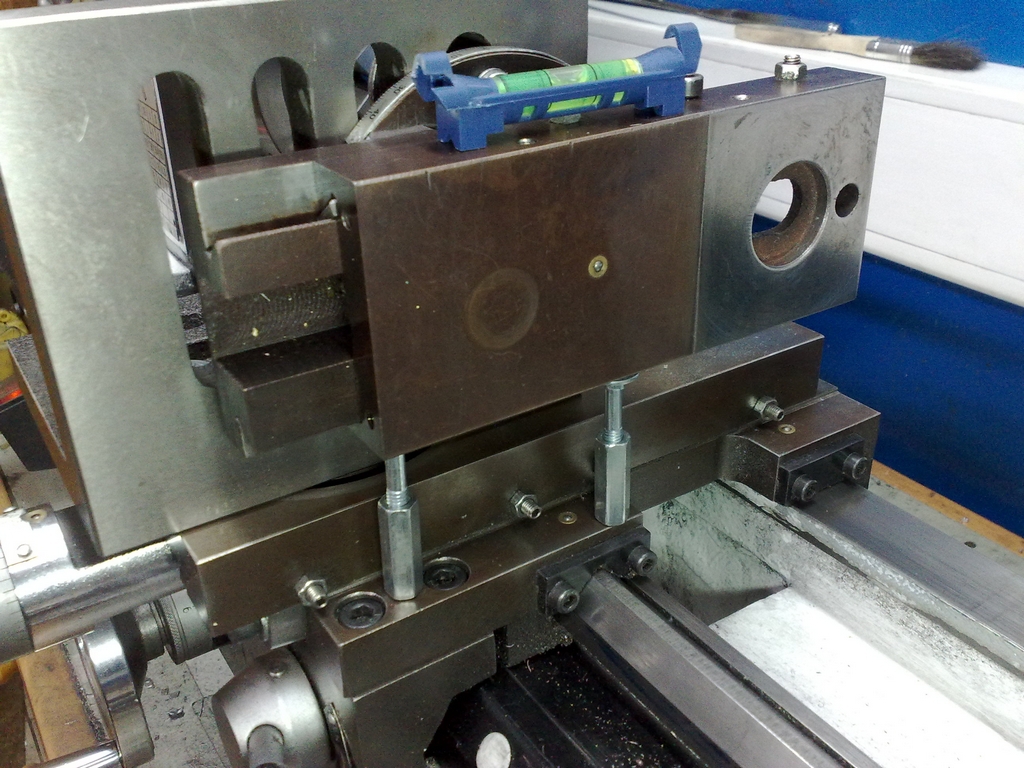

Pomocnicze przyrządy do ustawienia poziomu zamocowanej na płycie szufladki.

Wstępnie ustawione zgrubnie aby dało się wyciąć otwór wstępny, umożliwiający dostęp do "drugiej strony" szufladki.

W pierwszym etapie wycinania użyłem uchwytu niezależnego, bo akurat był zamocowany podczas awarii i standardowego noża.

Do precyzyjnego ustawienia szufladki potrzebowałem zamocować w uchwycie diatest, na wiertarce wytoczyłem więc wałeczek z otworem pod gwint ramienia.

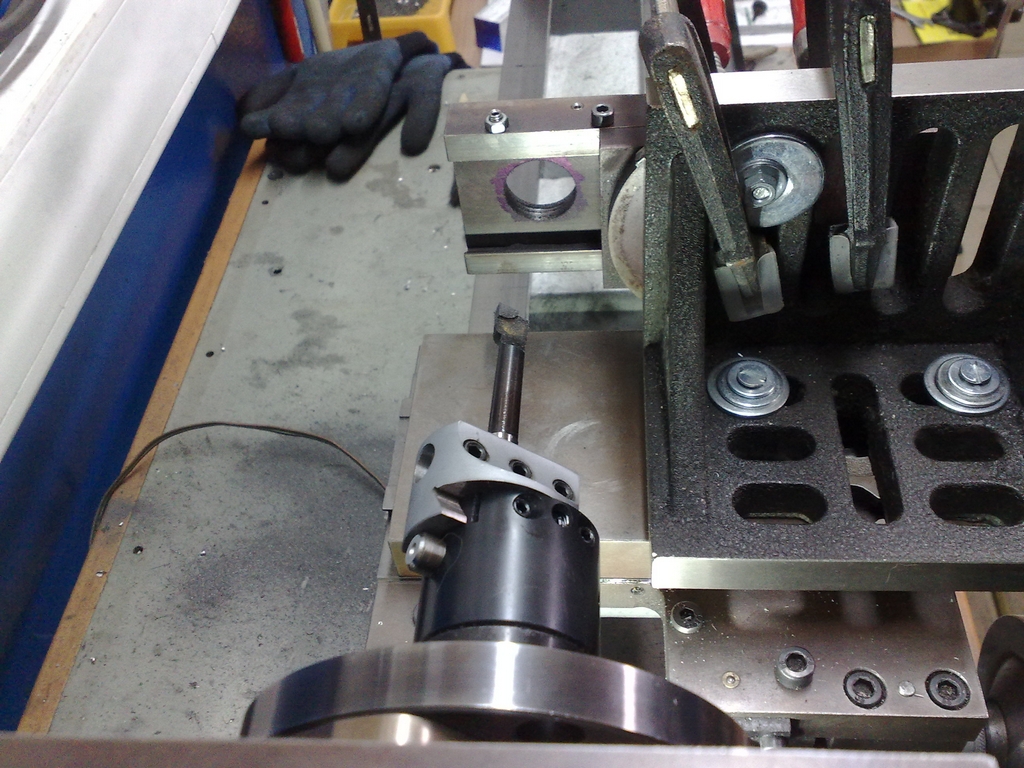

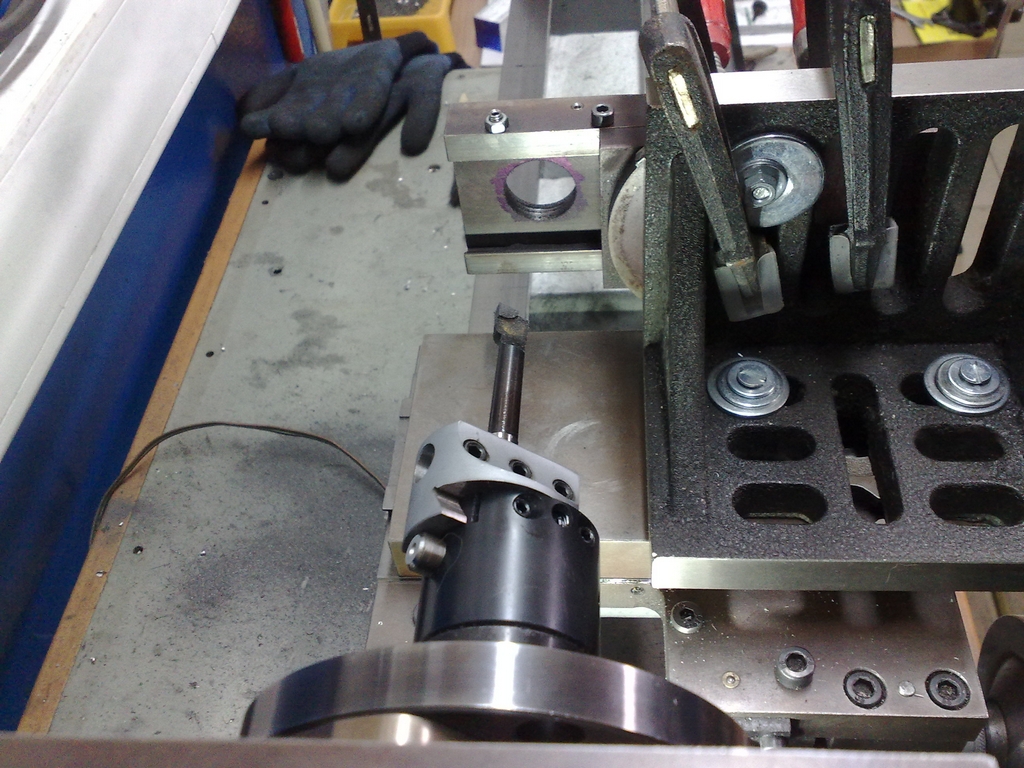

Dalej potrzebna jest już precyzja, więc zamocowałem wytaczadło i chwyciłem indeks górnego otworu szufladki.

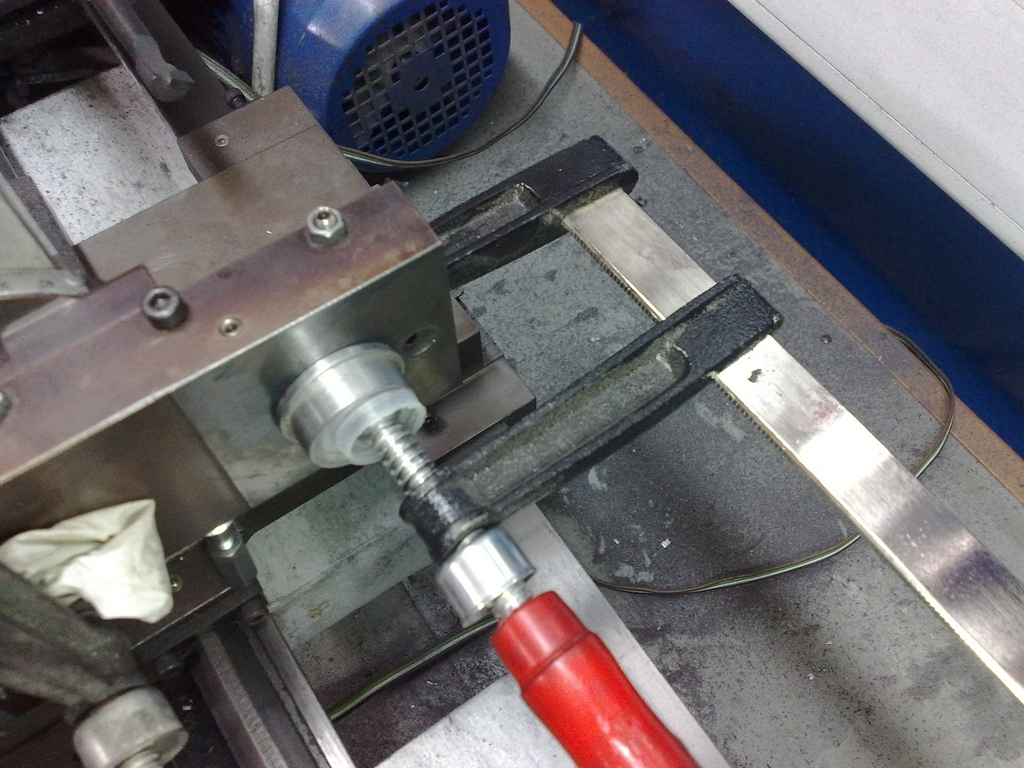

Wytaczadło w kombinacji z wymiennymi śrubkami, które służyły jako zderzaki ograniczające głębokość wytaczania, pozwoliły na zrobienie dokładnego wpustu pod wkładkę.

Wkładka najpierw sprawdzona odwrotnie czy wchodzi z delikatnym luzem większą średnicą.

Wklejenie całości na miejsce za pomocą Loctite jaki miałem pod ręką, chwycone ściskiem do drewna i pozostawione na 24 godziny dla pewności.

Pozostało tylko wycięcie otworu pod główkę śruby mocującej. Znakowanie i zgrubne zaznaczenie profilu. Niestety nie posiadam pod ręką frezów, a już na pewno nie takich o średnicy 15-16 mm, wiec wycinanie tej kieszeni odbyło się wytaczadłem. Nie polecam tego nikomu bo trzeba to robić bardzo małymi krokami, a efekt może być różny.

Aby wszystko spasowało, musiałem kilka rzeczy tu i tam przyszlifować dremelkiem, więc śliczne to nie jest, ale działa

Teraz to już chyba nie ma szans żeby mógł drugi raz wyrwać.

Będę musiał nadrobić kilka zaległych "fuch", ale jak tylko się będzie dało wrócę do budowy kolejnego rozszerzenia Nutool'a.

Toczę sobie fuchę a tu nagle cały imak leci sobie w kierunku sufitu - efekt:

Źródło problemu opisane w pierwszym poście wątku, niepozorne pęknięcie:

Zamiast przeklinać ucieszyłem się, że oszczędziłem właśnie parę tysięcy na dentystę zachowując wszystkie zęby

Plan naprawy to użycie śruby z wystarczająco dużą podkładką i zablokowanie szufladki w taki sposób żeby dało się ponownie zamocować uchwyt nożowy.

Wkładkę naprawczą robię ze znienawidzonej przeze mnie nierdzewki, bo twarde to dziadostwo jest

Sytuacje ratuje płyta kątowa, która okazała się właśnie niezbędnym dodatkiem do tokarki, bez niej naprawa byłaby bardzo trudna.

Czujnik zegarowy do ustawienia prostopadłości płyty.

Pomocnicze przyrządy do ustawienia poziomu zamocowanej na płycie szufladki.

Wstępnie ustawione zgrubnie aby dało się wyciąć otwór wstępny, umożliwiający dostęp do "drugiej strony" szufladki.

W pierwszym etapie wycinania użyłem uchwytu niezależnego, bo akurat był zamocowany podczas awarii i standardowego noża.

Do precyzyjnego ustawienia szufladki potrzebowałem zamocować w uchwycie diatest, na wiertarce wytoczyłem więc wałeczek z otworem pod gwint ramienia.

Dalej potrzebna jest już precyzja, więc zamocowałem wytaczadło i chwyciłem indeks górnego otworu szufladki.

Wytaczadło w kombinacji z wymiennymi śrubkami, które służyły jako zderzaki ograniczające głębokość wytaczania, pozwoliły na zrobienie dokładnego wpustu pod wkładkę.

Wkładka najpierw sprawdzona odwrotnie czy wchodzi z delikatnym luzem większą średnicą.

Wklejenie całości na miejsce za pomocą Loctite jaki miałem pod ręką, chwycone ściskiem do drewna i pozostawione na 24 godziny dla pewności.

Pozostało tylko wycięcie otworu pod główkę śruby mocującej. Znakowanie i zgrubne zaznaczenie profilu. Niestety nie posiadam pod ręką frezów, a już na pewno nie takich o średnicy 15-16 mm, wiec wycinanie tej kieszeni odbyło się wytaczadłem. Nie polecam tego nikomu bo trzeba to robić bardzo małymi krokami, a efekt może być różny.

Aby wszystko spasowało, musiałem kilka rzeczy tu i tam przyszlifować dremelkiem, więc śliczne to nie jest, ale działa

Teraz to już chyba nie ma szans żeby mógł drugi raz wyrwać.

Będę musiał nadrobić kilka zaległych "fuch", ale jak tylko się będzie dało wrócę do budowy kolejnego rozszerzenia Nutool'a.