Gazowce od auta czy Ciagnika są stosunkowo tanie, chyba że pneumatykę trochę drożej całość wyjdzie ale można dokładniej ustawić

Realizacja - frezarka kolumnowa 4 osiowa

-

CinekX0

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 98

- Posty: 228

- Rejestracja: 18 paź 2014, 21:36

- Lokalizacja: Poznań

jarucki,

Pneumatyczny to jedyne rozwiązanie bo ciśnienie można dobrać do wagi osi Z, a ja kompresora obecnie nie posiadam niestety. Tłok swoje by kosztował zapewne... Więc dodałem myśl konstruktorską i na prowadnicach kulkowych szuflady będzie jeździć skrzynka z piaskiem z Leura Merlę

Gwiazdor w tym roku na bogato

Przejrzałem sobie instrukcję od płyty głównej od sponsora. Niby wszystko ładnie podane, zdjęcia są jaki kabel w jaki pin silnika. Wydaje się to proste, a jak coś jest proste to musi być jakiś haczyk według mnie?!

Czego unikać przed włączeniem elektroniki? Patrzeć tylko na schemat jaki załączono od sponsora?

Chinczyk nie przysłał nic od silników krokowych i sterowników.

Aha... miały być 4 sterowniki DM860A. Dostałem 3 sztuki i 1 DM542A ]

]

Już im napisałem o co chodzi i dlaczego tak się stało.

W razie czego na tym 542 będzie śmigać tak samo, czy wolniej? Mogę go na oś A wsadzić od biedy.

Zmierzyłem bicie na wrzecionie w wskazanym miejscu. Wstępnie wyszło mi 1-2 setek na wskazaniu zegara. Dużo?

Pewnie lepiej było by zacisnąć jakiś wałek precyzyjny czy frez w oprawce i zmierzyć to po zaciśnięciu oprawki?

W zasadzie na aukcji podali bicie mniej niż 0,005 mm! Hmm... zegar nie powinien drgnąć w takim razie!?

Mało konkretów, części mi dorabiają w końcu, na dniach powinni skończyć i wtedy chwila prawdy czy konstruktor przewidział wszystko jak należy

P.S.

Jakie kable do łączenia tych zabawek? Żył, przekroju ekranów ile? Nie wiem jak to oznacza się fachowo.

Dzięki

Pneumatyczny to jedyne rozwiązanie bo ciśnienie można dobrać do wagi osi Z, a ja kompresora obecnie nie posiadam niestety. Tłok swoje by kosztował zapewne... Więc dodałem myśl konstruktorską i na prowadnicach kulkowych szuflady będzie jeździć skrzynka z piaskiem z Leura Merlę

Gwiazdor w tym roku na bogato

Przejrzałem sobie instrukcję od płyty głównej od sponsora. Niby wszystko ładnie podane, zdjęcia są jaki kabel w jaki pin silnika. Wydaje się to proste, a jak coś jest proste to musi być jakiś haczyk według mnie?!

Czego unikać przed włączeniem elektroniki? Patrzeć tylko na schemat jaki załączono od sponsora?

Chinczyk nie przysłał nic od silników krokowych i sterowników.

Aha... miały być 4 sterowniki DM860A. Dostałem 3 sztuki i 1 DM542A

Już im napisałem o co chodzi i dlaczego tak się stało.

W razie czego na tym 542 będzie śmigać tak samo, czy wolniej? Mogę go na oś A wsadzić od biedy.

Zmierzyłem bicie na wrzecionie w wskazanym miejscu. Wstępnie wyszło mi 1-2 setek na wskazaniu zegara. Dużo?

Pewnie lepiej było by zacisnąć jakiś wałek precyzyjny czy frez w oprawce i zmierzyć to po zaciśnięciu oprawki?

W zasadzie na aukcji podali bicie mniej niż 0,005 mm! Hmm... zegar nie powinien drgnąć w takim razie!?

Mało konkretów, części mi dorabiają w końcu, na dniach powinni skończyć i wtedy chwila prawdy czy konstruktor przewidział wszystko jak należy

P.S.

Jakie kable do łączenia tych zabawek? Żył, przekroju ekranów ile? Nie wiem jak to oznacza się fachowo.

Dzięki

-

jarucki

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 10

- Posty: 818

- Rejestracja: 11 sty 2011, 23:40

- Lokalizacja: okolice nałęczowa

Kable ekranowane od płyty głównej do sterow silnika (cienkie) od sterownaika do motora troche grubsze np 0.5 albo1

Modol od sterowania falownika (zwiekszanie czestotliwoaxi/ predkosci) oraz włącz/wyłącz wrzeciono - ekran kable znaczy sie.

Ta sama historia zasilanie -> falownik -> wrzeciono

Błędów pewnie będzie masa

Co do pneumatyki bez sprężarki lipa... Ale zapewne za niedługo bedzies chcia.miec mgłę olejowa.... agregat z lodówki i robisz... Na takie potrzeby wystarczy.

[ Dodano: 2016-12-11, 23:08 ]

Dlaczego bicie sprawdzasz po zewnątrz?

Co do pneumatyki to gadam gadam a sam w końcu nie założyłem :p ale może kiedyś

[ Dodano: 2016-12-11, 23:11 ]

Zamiast tego piasku to wody albo oleju nalej. Bo piasek przy wrzecionie lizuskach i prowadnicach zle mi się kojarzy

Modol od sterowania falownika (zwiekszanie czestotliwoaxi/ predkosci) oraz włącz/wyłącz wrzeciono - ekran kable znaczy sie.

Ta sama historia zasilanie -> falownik -> wrzeciono

Błędów pewnie będzie masa

Co do pneumatyki bez sprężarki lipa... Ale zapewne za niedługo bedzies chcia.miec mgłę olejowa.... agregat z lodówki i robisz... Na takie potrzeby wystarczy.

[ Dodano: 2016-12-11, 23:08 ]

Dlaczego bicie sprawdzasz po zewnątrz?

Co do pneumatyki to gadam gadam a sam w końcu nie założyłem :p ale może kiedyś

[ Dodano: 2016-12-11, 23:11 ]

Zamiast tego piasku to wody albo oleju nalej. Bo piasek przy wrzecionie lizuskach i prowadnicach zle mi się kojarzy

-

CinekX0

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 98

- Posty: 228

- Rejestracja: 18 paź 2014, 21:36

- Lokalizacja: Poznań

jarucki,

Jak przyjdzie pora to pokombinuje z tymi kablami, zdjęcia wystawie jak to pospinalem żebyście sprawdzili przed 1 załączeniem zasilania bo szkoda mi coś napsuc...

Mgle nie ale pompkę wody i na stałe chłodziwo do obróbki.

Mówisz że tulejke wyciągnąć i wewnątrz sprawdzić bicie? Nie pomyślałem że to się TAK robi

Spokojnie z tym piaskiem będzie dobrze. Skrzynia szczelna poza obudowa frezarki więc będzie bezpiecznie.

Jak przyjdzie pora to pokombinuje z tymi kablami, zdjęcia wystawie jak to pospinalem żebyście sprawdzili przed 1 załączeniem zasilania bo szkoda mi coś napsuc...

Mgle nie ale pompkę wody i na stałe chłodziwo do obróbki.

Mówisz że tulejke wyciągnąć i wewnątrz sprawdzić bicie? Nie pomyślałem że to się TAK robi

Spokojnie z tym piaskiem będzie dobrze. Skrzynia szczelna poza obudowa frezarki więc będzie bezpiecznie.

-

CinekX0

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 98

- Posty: 228

- Rejestracja: 18 paź 2014, 21:36

- Lokalizacja: Poznań

Szczerze to mnie nie stać na takie zabawy i uczenie się na błędach!

Dlatego zazdroszczę wszystkim co zbudowali proste frezarki, ploterki z byle czego i wiedza jak wszystko ogarnac. Podziwiam!

A frezarka będzie miała obudowę do okola, 3 duże koryta do wiórów i powinno to znośnie wyglądać i funkcjonować tak mysle

Oczywiście osłony z gumy na osie X Y

Dlatego zazdroszczę wszystkim co zbudowali proste frezarki, ploterki z byle czego i wiedza jak wszystko ogarnac. Podziwiam!

A frezarka będzie miała obudowę do okola, 3 duże koryta do wiórów i powinno to znośnie wyglądać i funkcjonować tak mysle

Oczywiście osłony z gumy na osie X Y

-

CinekX0

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 98

- Posty: 228

- Rejestracja: 18 paź 2014, 21:36

- Lokalizacja: Poznań

Przemas1,

Nie było to u odprężania cieplnego czy wibracyjnego. liczyłem że profile są na tyle duże, a spawów na tyle mało że wyjdzie dobrze. W razie czego ta konstrukcja umożliwia korygowanie płaszczyzn podkładkami. tak też wyszło że na osi Z pod wózki będę musiał dorobić małe i będzie dobrze.

Dzięki dzięki, ale tak ślimaczę się z tym że masakra!

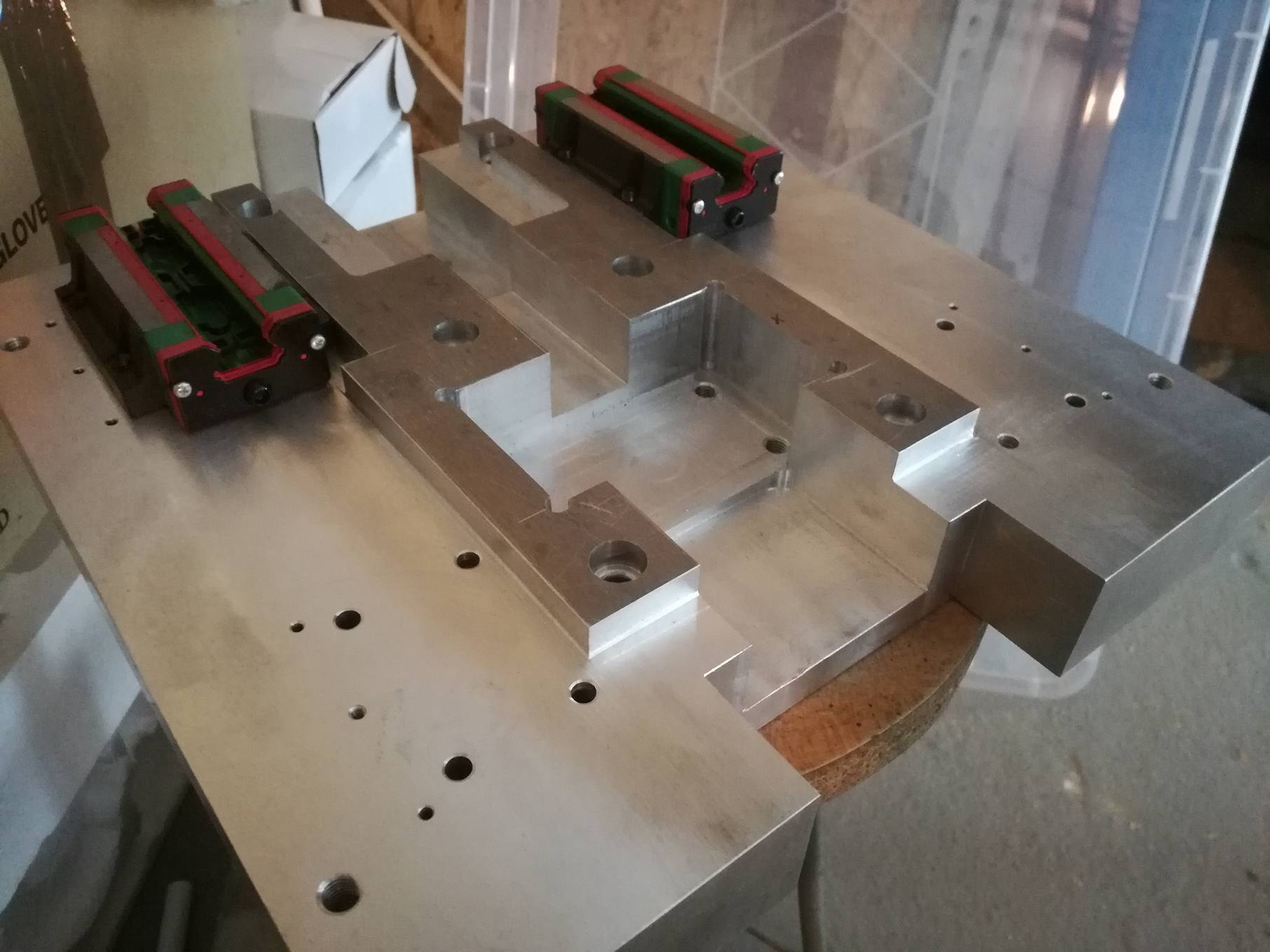

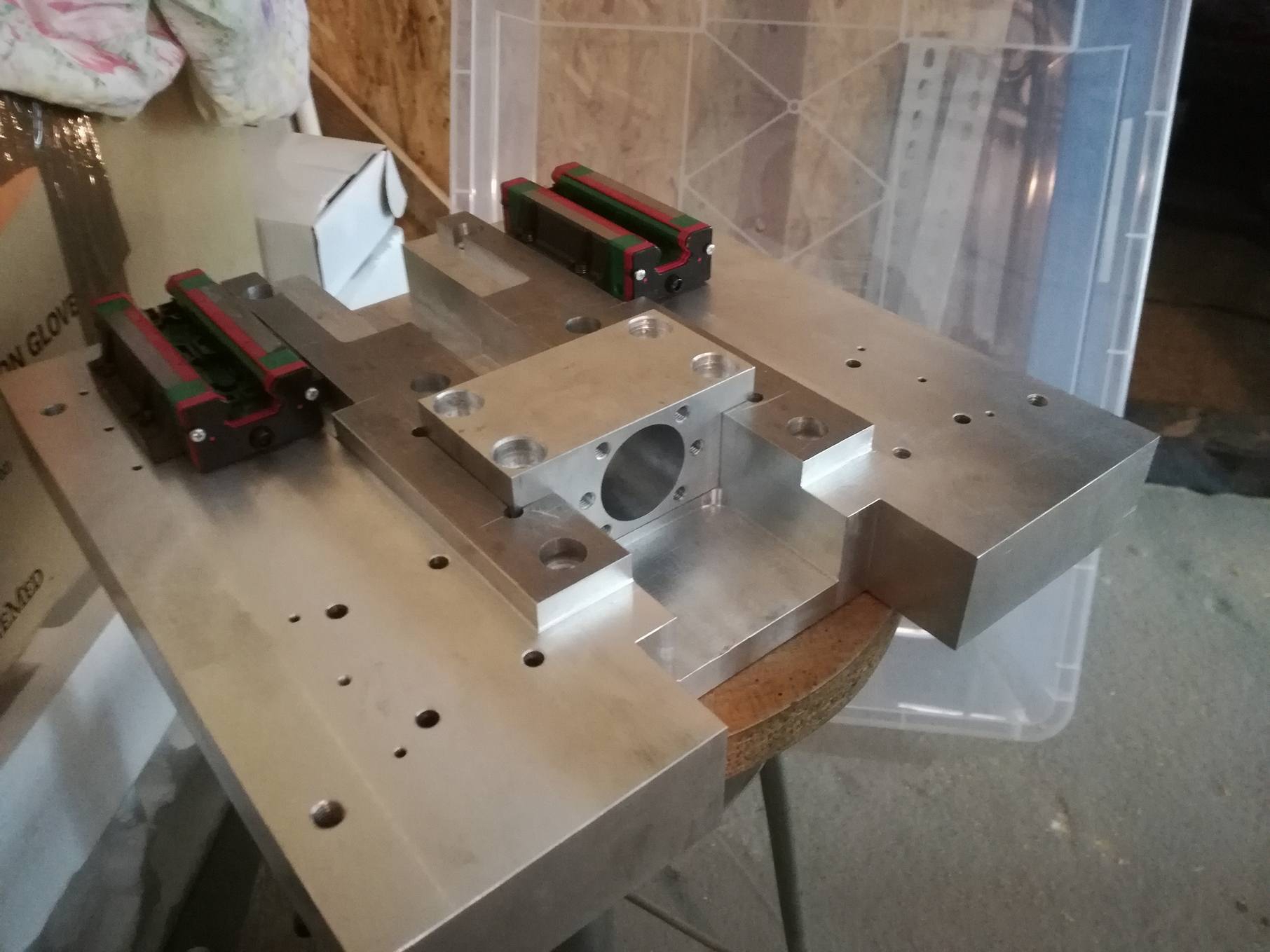

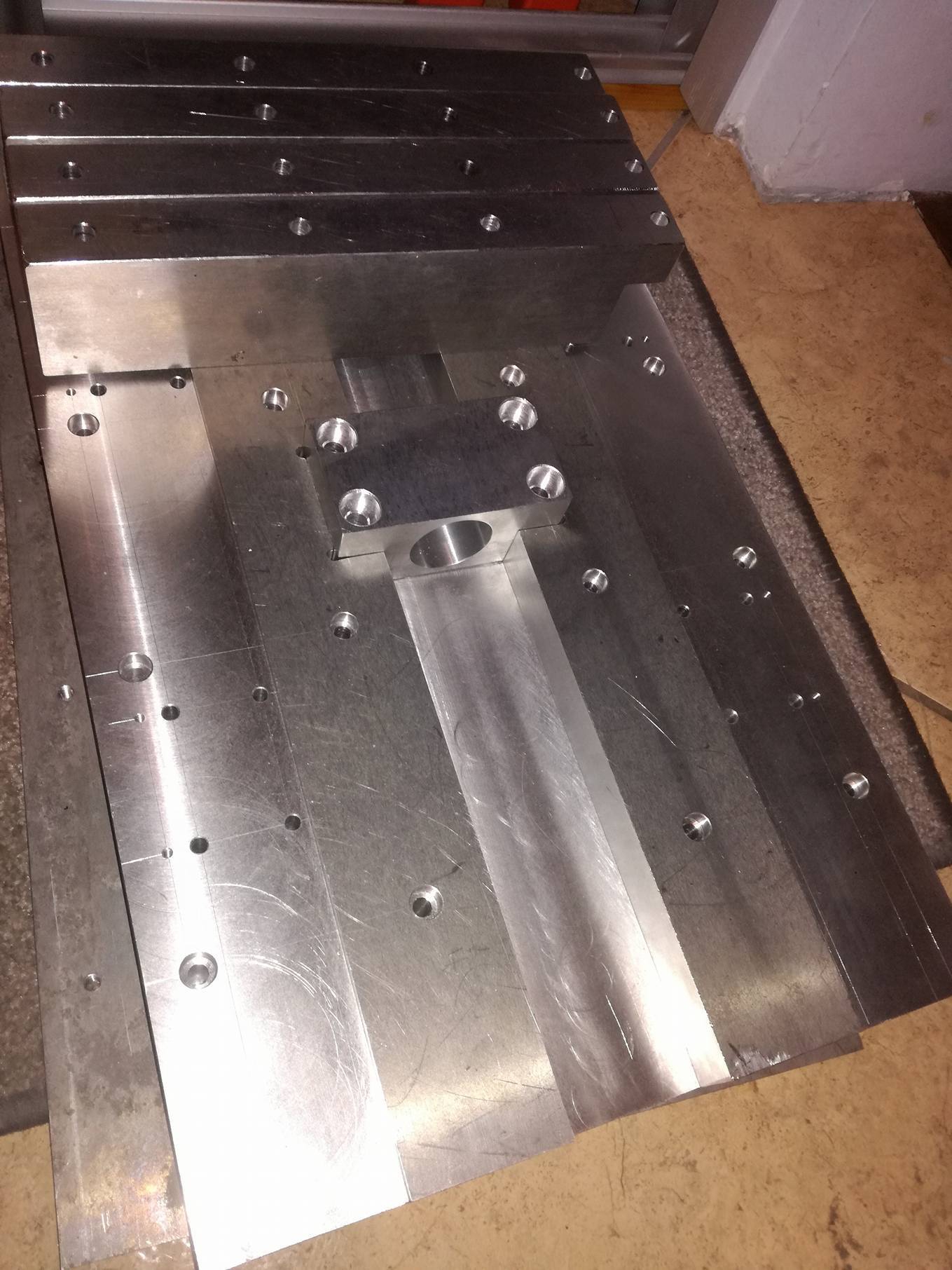

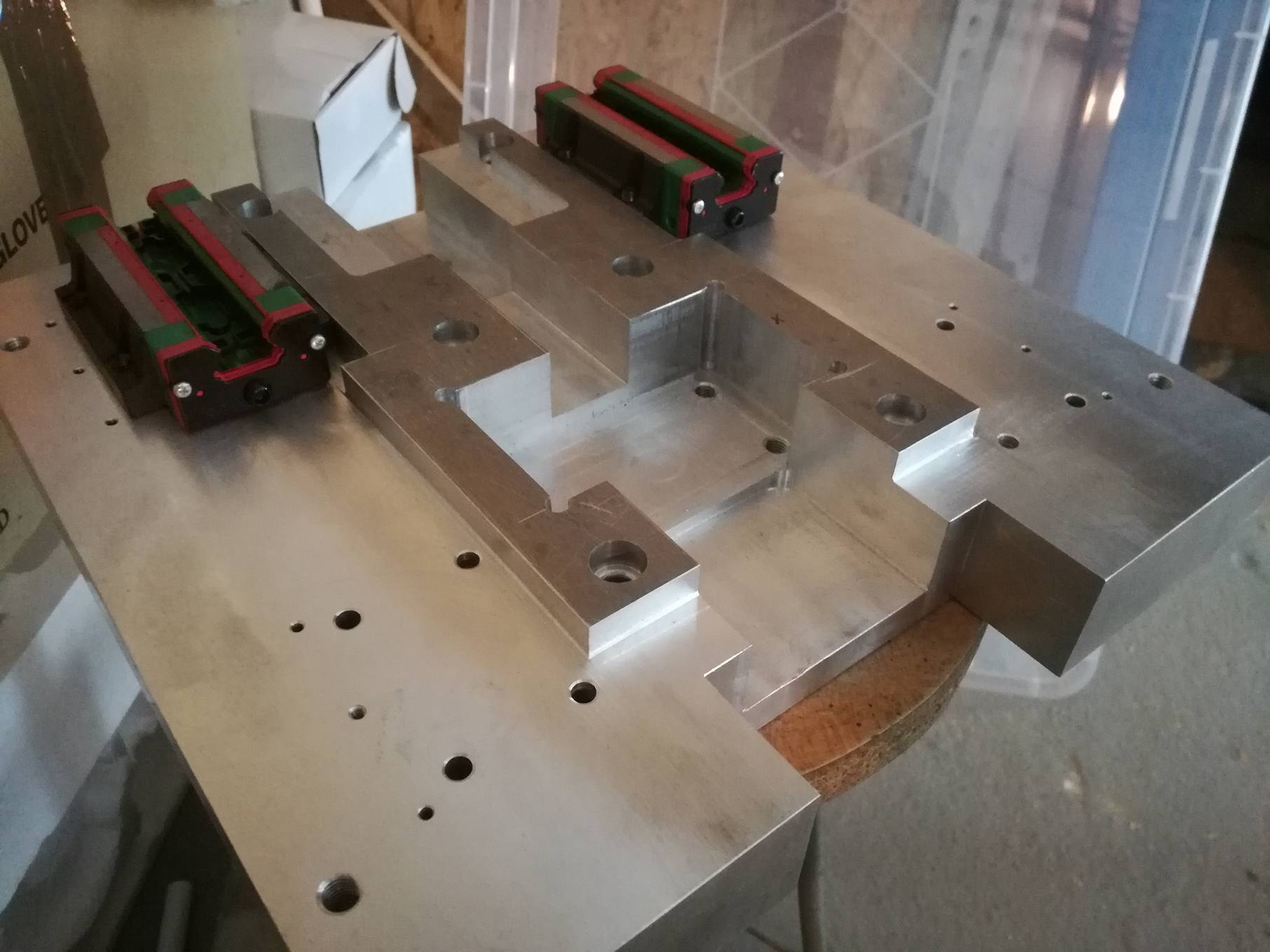

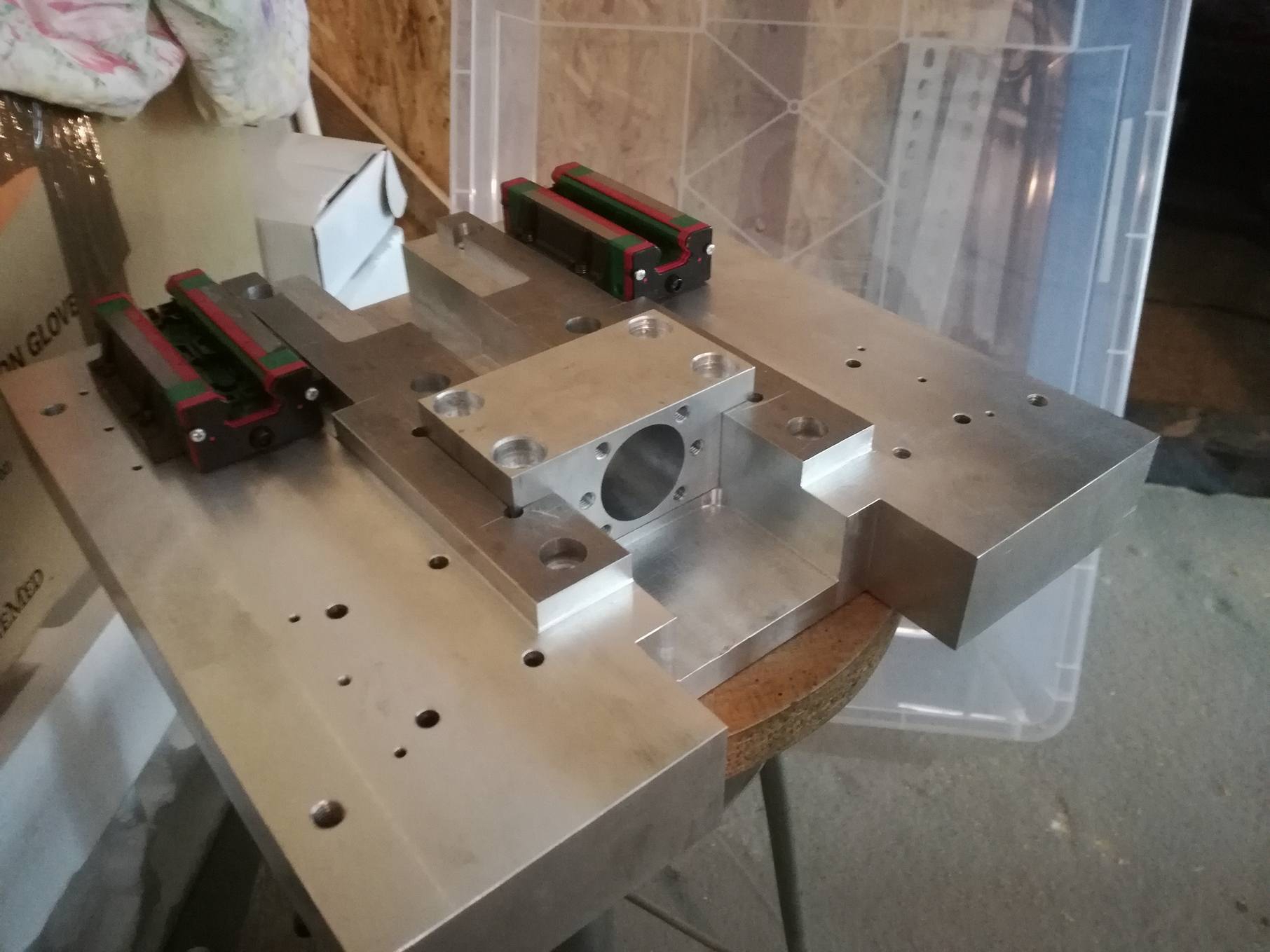

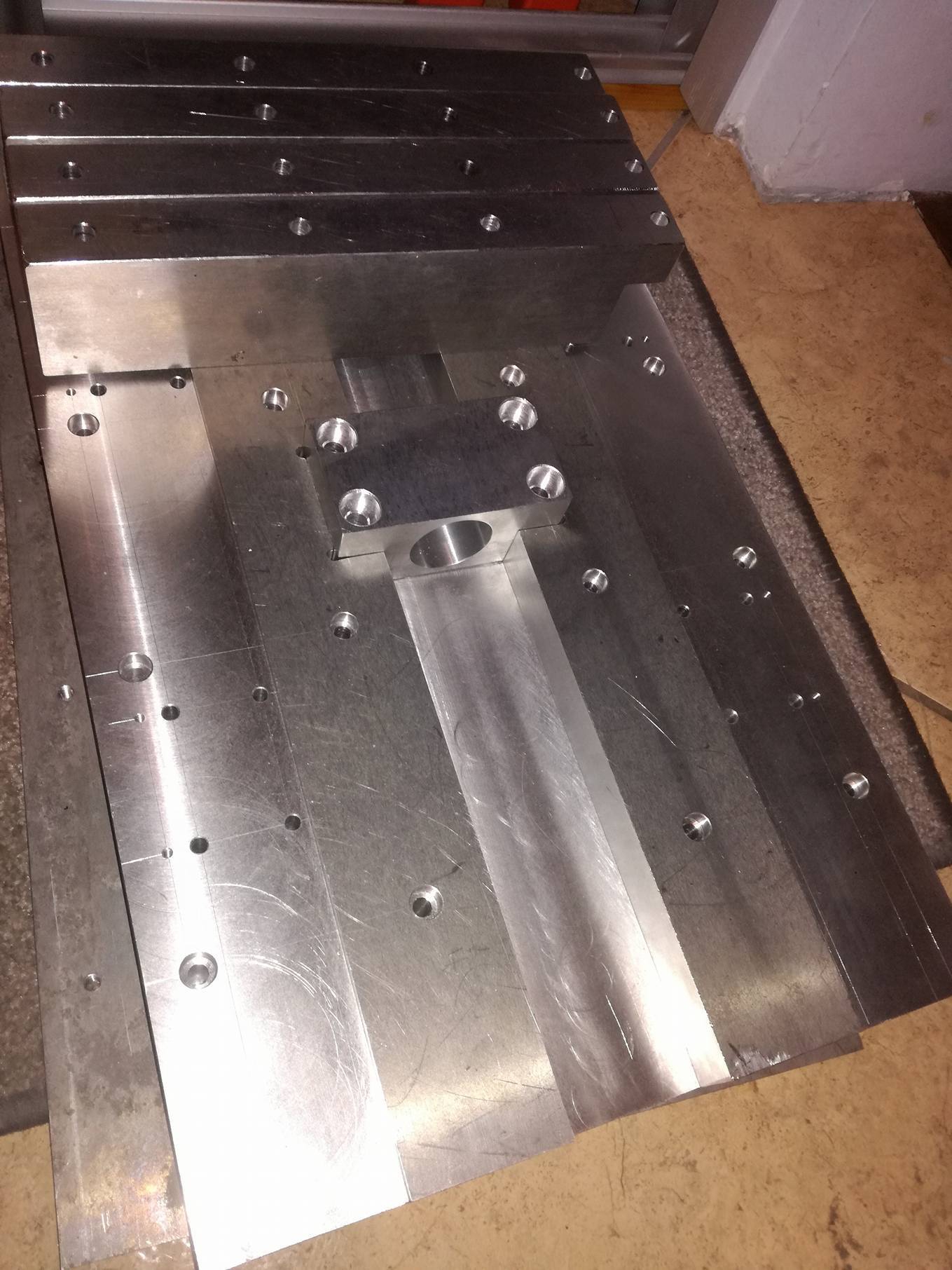

Są postępy, mam części!

Płyta do skręcenia z krzyżakiem na której będzie jezdził stolik.

Krzyżak z kostką na nakrętkę.

Stolik z mocowaniem nakrętki i płytą do planowania na której przefrezuję jakieś krzyże do centrowania elementów, do przemyślenia jeszcze.

Zatoczone śruby na osie z zapasem bo nie wiem jak koło zębate wypadnie i ile od uchwytów śruby będę potrzebował, resztę utnę po zamocowaniu koła.

Problem mam taki:

1. Oczywiście robiłem 'przymiarkę' nakrętki do śruby i wiecie co się stało z kulkami?!

coś tam powkładałem, żadna mi raczej nie uciekła ale nie wiem czy to w środku dobrze siedzi jak w oryginale...

2. Łożysko bloku podtrzymującego. Rękami go nie nasunę na śrubę. Powinno to wchodzić ciężko na śrubę i łożysko w blok też?

3. jak wyżej strona napędowa, łożysko jest w bloku już i są jakieś dziwne 3 tulejki do tego, jedna z gwintem żeby zakręcić.

Z czystej ciekawości. Rzuci ktoś wycenę netto robocizny powyższej maszyny, spawanie, zabielanie profili, frezowanie płaszczyzn, gwintowanie, obróbka całego aluminium, zataczanie śrub i kół htd?

Chciałem - mimo po fakcie, ale mieć jakieś rozeznanie mniejsze czy większe

Od soboty mam MIESIĄC urlopu w pracy! Maszyna musi ruszyć, nie ma innej opcji!

Nie było to u odprężania cieplnego czy wibracyjnego. liczyłem że profile są na tyle duże, a spawów na tyle mało że wyjdzie dobrze. W razie czego ta konstrukcja umożliwia korygowanie płaszczyzn podkładkami. tak też wyszło że na osi Z pod wózki będę musiał dorobić małe i będzie dobrze.

Dzięki dzięki, ale tak ślimaczę się z tym że masakra!

Są postępy, mam części!

Płyta do skręcenia z krzyżakiem na której będzie jezdził stolik.

Krzyżak z kostką na nakrętkę.

Stolik z mocowaniem nakrętki i płytą do planowania na której przefrezuję jakieś krzyże do centrowania elementów, do przemyślenia jeszcze.

Zatoczone śruby na osie z zapasem bo nie wiem jak koło zębate wypadnie i ile od uchwytów śruby będę potrzebował, resztę utnę po zamocowaniu koła.

Problem mam taki:

1. Oczywiście robiłem 'przymiarkę' nakrętki do śruby i wiecie co się stało z kulkami?!

coś tam powkładałem, żadna mi raczej nie uciekła ale nie wiem czy to w środku dobrze siedzi jak w oryginale...

2. Łożysko bloku podtrzymującego. Rękami go nie nasunę na śrubę. Powinno to wchodzić ciężko na śrubę i łożysko w blok też?

3. jak wyżej strona napędowa, łożysko jest w bloku już i są jakieś dziwne 3 tulejki do tego, jedna z gwintem żeby zakręcić.

Z czystej ciekawości. Rzuci ktoś wycenę netto robocizny powyższej maszyny, spawanie, zabielanie profili, frezowanie płaszczyzn, gwintowanie, obróbka całego aluminium, zataczanie śrub i kół htd?

Chciałem - mimo po fakcie, ale mieć jakieś rozeznanie mniejsze czy większe

Od soboty mam MIESIĄC urlopu w pracy! Maszyna musi ruszyć, nie ma innej opcji!

-

CinekX0

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 98

- Posty: 228

- Rejestracja: 18 paź 2014, 21:36

- Lokalizacja: Poznań

jarucki,

coś tam powkładałem ale nie wiem czy to leży prawidłowo w tych zwojach.

miałem wrażenie, że nie ma tam pełnego okręgu kulek w danym rowku. Rowków mam 3

Dla ścisłości rozmiar 20/05 VTX

Odłożę tą nakrętkę na potem i będę się dopytywał jak coś nie teges z nią będzie.

Nakręcałem z tą tulejką ale było cyk i już mi wypadła do połowy, nie byłem uważny przy tym

tak myślę, że jak założę nakrętkę, wsadze to w obudowe nakrętki i będzie na czym gwint zahaczyć i pokręcić żeby wlazło na swoje miejsce.

PS. jarucki, mierzyłem wrzeciono wewnątrz tak jak pisałeś mi. Ufając czujnikowi zegarowemu wychodzi jakieś 0,02 - 0,03 kręcąc w około.

coś tam powkładałem ale nie wiem czy to leży prawidłowo w tych zwojach.

miałem wrażenie, że nie ma tam pełnego okręgu kulek w danym rowku. Rowków mam 3

Dla ścisłości rozmiar 20/05 VTX

Odłożę tą nakrętkę na potem i będę się dopytywał jak coś nie teges z nią będzie.

Nakręcałem z tą tulejką ale było cyk i już mi wypadła do połowy, nie byłem uważny przy tym

tak myślę, że jak założę nakrętkę, wsadze to w obudowe nakrętki i będzie na czym gwint zahaczyć i pokręcić żeby wlazło na swoje miejsce.

PS. jarucki, mierzyłem wrzeciono wewnątrz tak jak pisałeś mi. Ufając czujnikowi zegarowemu wychodzi jakieś 0,02 - 0,03 kręcąc w około.