Argus,

informacje o zywicach znajdziesz tutaj

https://www.cnc.info.pl/topics67/odlewy ... 65,240.htm

Ernest ma w temacie wszystkie istotne rzeczy oraz adresy. Koledzy zaczeli tez robic probki- warto sie przygladac.

Leoo,

dziekuje za porade, poeksperymentuje w wolnych chwilach.

Dziekuje wszystkim za komentarze oraz zainteresowanie!

******************

Ok, czas na uaktualnienie tematu.

Dwa boki zostaly odlane i portal jest prawie gotowy. Wkrotce okaze sie tez czy obawy Kostnera dotyczace sztywnosci systemu byly sluszne. Jesli tak to caly projekt zatrzyma sie z piskiem opon- bez sztywnego portalu, jak pamietamy, ta maszyna praktycznie nie istnieje.

Obawy dotyczyly zachowania sztywnosci aluminiowych listew uzytych do stworzenia powierzchni bazowej osi Y (belki portalu). Sama forma odlewnicza nie byla wcale sztywna, pozostalo wiec zalozenie ze listwy utrzymaja swoj ksztalt podczas odlewania/wibrowania. Jak pamietamy listwy sa dosyc proste- do 0.127mm na dlugosci 2.5m, nie sa jednak wystarczajaco sztywne- przy grubosci tylko 38mm.

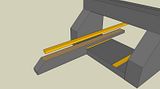

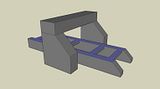

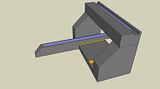

Problem ten rozgryzalem jeszcze przed kupnem aluminum i dlatego zdecydowalem sie na uklad skrecony z kilku elementow, wczesniej tutaj prezentowany:

Dawal on razem 100mm solidnego aluminum na wysokosc oraz 150mmm na dlugosc. System ten gwarantowal- po pierwsze- solidne powierzchnie bazowe pod obie szyny oraz srube napedowa- w rezultacie wieloletnia bezawaryjna prace- i po drugie, gwarantowal zachowanie sztywnosci systemu podczas wibrowania i zalewania piaskiem/zywica.

Test pokaze na ile to sie sprawdzilo. W chwili obecnej zakladamy ze sie sprawdzilo i przejdziemy do kolejnego problemu. Problem bedzie polegal na zaprojektowaniu reszty powierzchni bazowych- stolu X- i musi zostac rozwiazany zanim rusza dalsze prace.

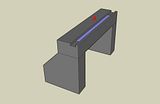

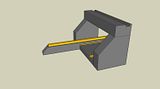

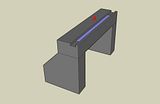

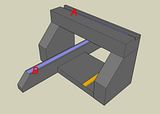

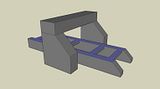

Oto portal i jego powierzchnia bazowa A (kolor niebieski)- podstawa calego systemu. Bedzie to tak zwany master i z niego bedziemy brali "zero" dla wszystkich innych istotnych powierzchni, stolu, itp. Do niego takze zostanie skalibrowana os Z oraz wszystkie katy.

Sprawa jest skomplikowana bo maszyna nie bedzie posiadala typowego stolu. Wazylby on ponad tone. Takie rozwiazanie nie wchodzi w rachube- po pierwsze maszyna ma byc przenosna (naksymalna waga pojedynczego elementu 75kg!) i po drugie- stol musialby miec grubosc 40cm aby gwarantowac jakokolwiek sztywnosc (modulus materialu jak pamietamy 2000-3000psi). Nie wspominajac juz o tym ze 40cm stol wazylby nie tone a co najmniej dwie! Dla porownania, waga skonczonej kompletnej maszyny z wrzecionami nie moze przekraczac 400kg.

Stad wlasnie pomysl dwoch belek widocznych na pierwszej stronie tematu. Belki beda niezaleznie mocowane na niewielkim podescie (spinajacym od dolu portal) ktorego ksztalt nie zostal jeszcze dopracowany. Belki beda nalozone jak klocki Lego, wszystkie stykajace sie powierzchnie to prezentowane powyzej aluminum. Jako ze belki maja byc odkrecane (kazda z nich 75kg), to w jakis sposob trzeba zapewnic poziom powierzchni bazowych (A,B).

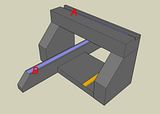

Oto calosc maszyny. Tak zwane zero czyli powierzchnia A, oraz jego odpowiednik B. Sa to dwa najbardziej krytyczne elementy, do nich montuje sie praktycznie wszystkie precyzyjne podzespoly maszyny, od nich bedzie zalezec jej dokladnosc. Mozna powiedziec ze bez (solidnego wykonania/usytuowania) tych dwoch elementow maszyna nie bedzie wiele warta, a solidne wykonanie tych dwoch elementow to praktycznie 90% calej maszyny.

Reszta to tak naprawde tylko przykrecanie zabawek. Zabawek typu szyny, sruby, elektronika- czyli wszystkiego tego co jest nieslychanie precyzyjne a do czego powstania nie przylozylismy nawet palca

Przy okazji wychodzi na wierzch prawda o (wielu) producentach maszyn CNC. Tak naprawde sa oni monterami cudzych precyzyjnych podzespolow, sami zapewniaja jedynie ramy i powierzchnie bazowe (najczesciej watpliwej zreszta jakosci). Sposob montowania jest dokladnie opisany przez producentow podzespolow i caly biznes maszyn CNC sprowadza sie glownie do montowania i serwisowania. Stad tez niesamowity wysyp producentow maszyn CNC

Ok, powrot do mojej maszyny.

Dlaczego 90% sukcesu? Bardzo proste. Os Z z podzespolami jest banalnie prosta (skoro wszystkie katy sa znane i brane z A). Stol jest banalnie prosty bo ma idealna powierzchnie bazowa B, wiec nic tylko przykrecac. Sruby napedowe? Oczywiscie istotne- jednak nie warto wspominac, bo skoro mamy zero na stole i na belce wiec chyba nie bedzie problemu z jego odtworzeniem i wykonaniem uchwytow pod sruby napedowe?

Jesli tylko zagwarantujemy

sztywnosc powyzszych odlewow- a co za tym idzie sztywnosc precyzyjnych powierzchni bazowych- to z reszta nie powinno byc najmniejszego problemu.

Pytanie tylko jak zbudowac podest pod belki i zapewnic niebieskie powierzchnie bazowe B?

Problem podestu jest taki ze trudno bedzie go odlac w wymaganych tolerancjach. Wykonanie odlewu osobno, wpasowanie do maszyny i skrecenie srubami spowoduje tez niepotrzebne napiecie calego portalu. Warunki domowe jak wiemy sa malo precyzyjne, dodatkowo nasza praca bardziej przypomina budowe pomnika niz maszyny. Wbrew wszystkiemu bedziemy jednak starali sie o jakosc wykonania.

Rozwiazanie problemu bedzie dosyc proste, a inspiracja, po raz kolejny, bedzie slynny kajakarz z Harvardu Madvac.

Jeden z nielicznych, domowym sposobem zbudowal on precyzyjne urzadzenie CNC i to o calkiem powaznych rozmiarach. Obyl sie bez frezowania oraz wyzarzania, a jego maszyna od lat pracuje komercyjnie.

Jedna z technik jakimi sie posluzyl bylo zalewanie (a nie spawanie jak twierdzi Leoo) stalowych elementow mieszanina epoxy oraz metalowego wypelniacza. Elementy ramy byly zalewane w pozycji bezstresowej, po bardzo precyzyjnym ustawieniu. Po zastygnieciu czesci ramy byly wiercone, skrecane, kolkowane; gwarantowalo to duza precyzje oraz stabilnosc. Wykonal on w ten sposob ponad 90% polaczen stolu!

Zalewanie w pozycji bezstresowej.. Przyznam ze bardzo mnie to zaintrygowalo. Moze mozna zastosowac cos takiego u mnie? Problem w tym ze wszystkie moje odlewy odbywaja sie przy udziale wibracji i nie sa to warunki bezstresowe, wrecz przeciwnie. Czyli musialbym zrobic odlew bez wibracji.

Jako ze nic innego nie przychodzi mi do glowy, pozostaje zaryzykowac i sprobowac.

System bedzie skladal sie z kilku krokow:

- ustawienie portalu na prostej powierzchni

- ustawienie portalu w takiej pozycji aby powierzchnia bazowa A byla w absolutnym poziomie*

- skrecenie bazowych listew aluminiowych oraz przykreceniu ich do portalu (w pozycji "bezstresowej")

- zbudowanie szalunku formy

- zalaniu formy roztworem epoxy/piasku (zamiast wibracji zostana zastosowane lampy; przyspieszy to zelowanie ale rowniez obnizy lepkosc i spowoduje lepsze rozplywanie sie materialu)

Odlew bedzie oddzielala od portalu folia do kanapek o grubosci ponizej 0.01mm. Po zastygnieciu bedzie go mozna odkrecic i wymontowac jak cala reszte elementow.

*do uzyskania absolutnego poziomu bedzie nam potrzebna poziomica:

Z jej pomoca ustawimy najpierw caly portal, potem aluminiowe listwy (oczywiscie w pozycji bezstresowej

)

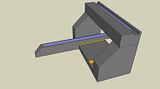

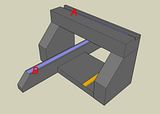

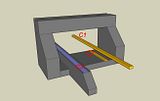

Rysunek pokazuje dwie poprzeczne belki laczace pionowe nogi portalu. Prawdopodobnie zostana one podzielone na niezalezne czesci- nie przygladalem sie temu jeszcze. To co widac jest tylko na potrzebe rysunku.

Po zrobieniu szalunku zalejemy calosc zywica z piaskiem. Jakosc powierzchni odlewu nie bedzie istotna bo belki beda mocowane do aluminum, nie do odlewu.

Powyzszy uklad zagwarantuje ze podest bedzie idealnie pasowal do reszty, zagwarantuje rowniez poziom zoltych elementow (w odniesieniu do reszty maszyny czyli rowniez zera na belce portalu).

Ok, powrot do oryginalnego rysunku. Podest mamy odlany, powierzchnie pod belki gotowe. Dla potrzeb rysunku zostaly one mocno uproszczone, dlatego nie pokazuja uchwytow i sposobu mocowania.

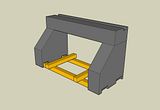

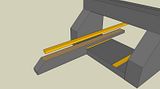

Sam podest to dopiero polowa sukcesu, trzeba jeszcze odlac belki i zagwarantowac powierzchnie bazowa B (widoczna powyzej). Nie bedzie to latwe, mimo ze dol belki C2 mamy dokladny to nie ma za bardzo sposobu zeby przeniesc to na listwe gorna C1. Listwa ta stworzy po zalaniu powierzchnie C3 (do niej beda przykrecone lozyska liniowe stolu).

Listwa na gorze belki musi zostac zalana niezaleznie. Nie ma ona tez wystarczajacej sztywnosci wiec powierzchnia na ktorej bedzie "polozona" musi byc idealnie prosta. Problem ten rozwiazemy za pomaca grawitacji.

Po raz kolejny uzyjemy folii do kanapek oraz zrobimy prowizoryczny szalunek dla belki stolu.

Aby stworzyc powierzchnie C3 ominiemy C1 i skoncentrujemy sie na dzialaniu grawitacji. Portal, jak pamietamy, jest

idealnie w poziomie i to w obu kierunkach (uzywalismy poziomicy). Czyli teoretycznie kazdy wylany plyn rozleje sie pod wplywem grawitacji idealnie wedlug tego samego poziomu!

Najpierw zrobimy belke, odczekamy az zastygnie i potem zalejemy jej gorna powierzchnie samym klejem. Metode ta opisywalem poprzednio, powoduje ona ze klej rozlewa sie i tworzy idealne lustro. Grawitacja zadba o prostolinijnosc powierzchni, rowniez wzgledem powierzchni belki portalu A- naszego oryginalnego zera (pierwszy rysunek na samej gorze).

Oto powierzchnia ktora potrzebujemy pod nasze listwy aluminiowe:

Pomijam sposob mocowania listwy bo nie jest to w tej chwili najwazniejsze (musi byc zamocowana i na koniec powtornie zalana aby tworzyla jedna calosc). Istotne jest to ze udalo sie uzyskac solidna powierzchnie bazowa pod stol. Nie dosc ze obylismy sie bez frezowania/wyzarzania, to jeszcze calosc jest rozbieralna i calkowicie przenosna.

Nikt natomiast nie zapytal w jaki sposob wykonac obie belki aby mialy identyczny poziom? Wydawalo mi sie ze lozyska liniowe powinny byc na identycznym poziomie?

W celu rozwiazania tej sprawy udalem sie do tematu gdzie w styczniu zamiescilem rysunek hipotetycznej kilkumetrowej ramy wykonanej metoda grawitacji. Metoda polegala na zbudowaniu podstawy do maszyny, zrobieniu szalunku i wylaniu powierzchni pod dlugie lozyska liniowe. Oczywiscie bez frezowania.

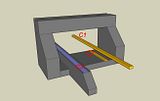

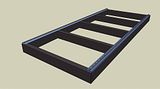

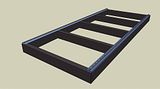

Obie strony ramy byly na tym samym poziomie a calosc dzialala metoda naczyn polaczonych:

Niebieskie listwy to stal lub aluminum (ze wzgledu na trudnosc wiercenia w odlewie)

Pytanie tylko czy zywica rozleje sie idealnie przy tak waskiej ramie? Pewnie nie. Jest to raczej tylko rysunek pogladowy i cala sprawe nalezy jeszcze dokladnie zbadac. Osobiscie uwazam ze najlepiej byloby zalac caly stol.

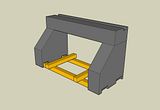

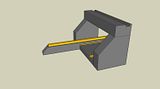

Tak bedzie wygladal pomysl naczyn polaczonych po przeniesieniu do mojej maszyny:

Zwracam uwage ze calosc jest zalana po dokladnym ustawieniu wszystkiego przy uzyciu poziomicy. Zero na portalu jest idealnie w poziomie, dzieki grawitacji to samo zero pojawi sie na stole (z dokladnoscia do kilku setnych, mam nadzieje). Kanaly laczace obie belki sa prowizoryczne i zostana usuniete po zakonczeniu odlewu.

Zakladam ze opisany system sie powiedzie i ze uda mi sie osiagnac stopien precyzji wystarczajacy do zamontowania lozysk liniowych. Jedynym sposobem na osiagnienie porownywalnej dokladnosci byloby zawiezienie maszyny do warsztatu i zapiecie jej (w calosci) na frezarke.

Po pierwsze nie ma na to budzetu, a po drugie.. co to bylaby za sztuka zrobienie tego na frezarce?

Pozdrowienia!