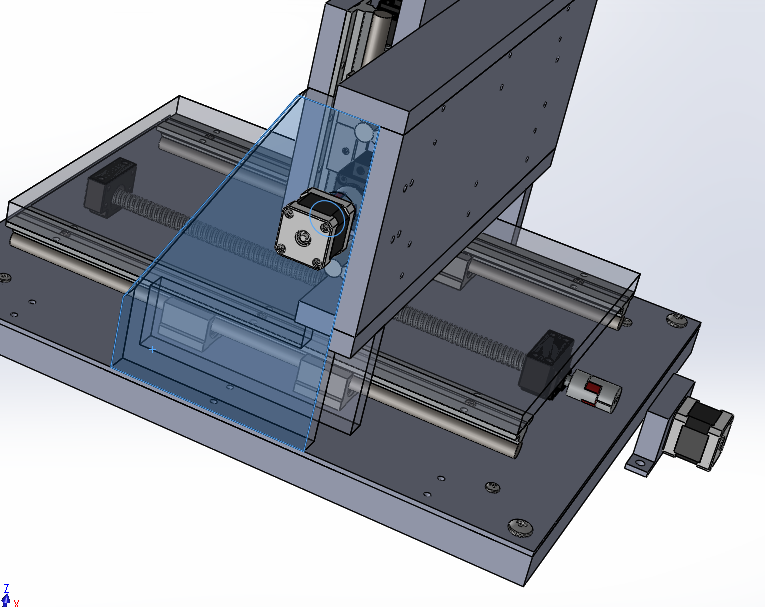

Aha co do stołu to też pierwotnie tak planowałem, że prowadnice będą pod blatem a łożyska na spodzie (stół wyjeżdżający poza obrys maszyny). Finalnie jednak odwróciłem to o 180 st. Stwierdziłem, że tak będzie sztywniej, a i przy maksymalnych wyjazdach stołu działające dźwignie wydały mi się zbyt niepokojące. Wiem, że teraz wióry będą się sypały na wałki i śrubę , ale wymyśliłem sobie osłony. Jednak dziury w podstawie bramy pozostały z pierwotnych założeń, co widać na moich fotografiach. Cóż przykryje się i nie będzie ich widać

Odnośnie cięcia wałków na wymiar to dałem do pocięcia do sklepu gdzie sprzedają różne profile stalowe. Nie wiem czy wałki hartowane tylko po wierzchu były, ale facio był w szoku co to jest i obserwowałem z boku jak mu dużą tarcze tnącą w oczach zjadało

Chińskie śruby kulowe zakupiłem standardowe wymiary już z zarobionymi końcówkami. Nie chciałem się użerać z tokarzami. W sumie osiągnąłem powierzchnie roboczą jakiej potrzebowałem.

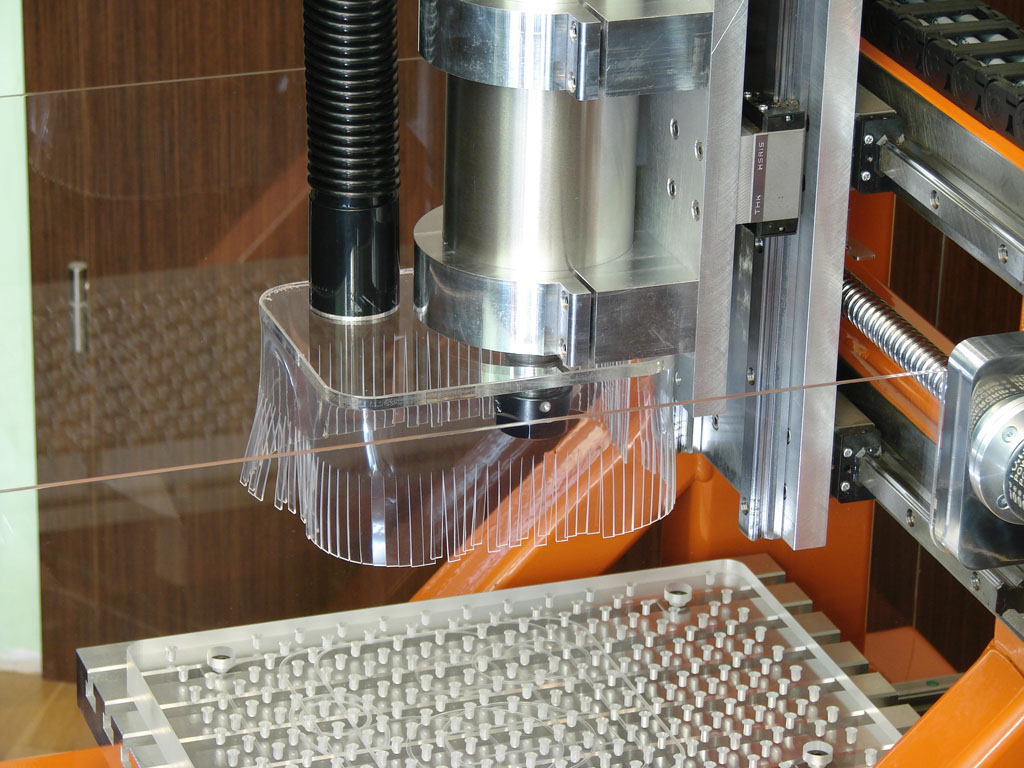

Co do bramy to zostawiłem u siebie prześwit na max 60mm materiału. Nie potrzebuję więcej. A oś Z na tyle może pojechać wyżej, że spokojnie da radę wymienić frez. Ale jak kolega czuje potrzebę to niech podnosi wyżej

Stare nie stare, ale frez pewnie kosztuje więcej niż niejeden zarabia przez rok.bartuss1 pisze:stare, ktoś mnie pytal ostatnio o cos podobnegowaluś pisze:Znalazłem troszkę większą. Do PCB jak znalazł