że mu liniał wygina jak poziomnice na nim kładzieNatan5064 pisze:Nie do końca zrozumiałem co się dzieje przez to że poziomica jest za ciężka.

Frezarka 1650/650/250

-

zul

- Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 1

- Posty: 61

- Rejestracja: 10 wrz 2005, 17:21

- Lokalizacja: Bydgoszcz

Miałem podobny problem przy ustawianiu plotera plazmowego. Pomogła grawitacja i stół wodny. Zalałem wannę wodą i ustawiłem ramę maszyny poziomo względem ziemi. Na Ztce zawiesiłem sztywno wiertło (zamiast palnika) i ustawiałem wszystko do lustra wody. Ciężko określić jaka dało mi to dokładność, w plazmie na pewno lepszą niż potrzeba;)

pozdrawiam Łukasz

pozdrawiam Łukasz

-

Malaxis

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 143

- Posty: 663

- Rejestracja: 01 lut 2011, 00:31

- Lokalizacja: Bolechowice/Kraków

Dzięki za odpowiedzi.

Rama została zasypana piaskiem, ponad 300kg się zmieściło w profilach.

Niestety zwiększenie masy nie wyeliminowało problemu zależności wskazań poziomicy

z położeniem podpory bramy. Co prawda jest znaczna poprawa ale niewystarczająca.

Rozwiązaniem byłoby posiadanie jeszcze jednego długiego liniału oraz jednego krótkiego.

Drugi długi liniał zostałby położony przy drugiej prowadnicy a za pomocą krótkiego liniału

i poziomicy można by ustawić długie liniały w jednej płaszczyźnie.

Ponieważ takie liniały to jednak spory wydatek zrobiliśmy eksperyment polegający na samodzielnym wykonaniu takiego przyrządu

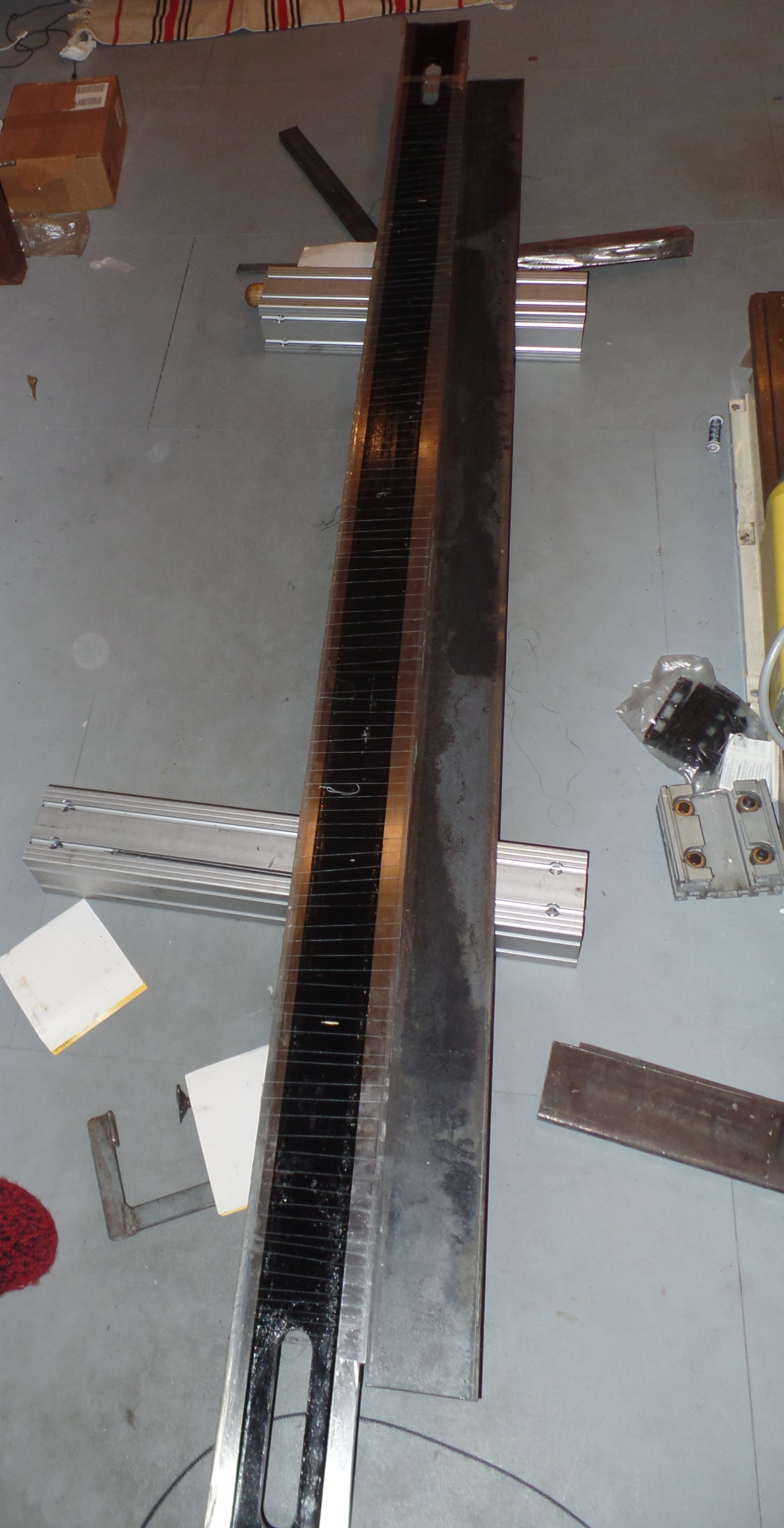

Za pomocą pierwszego liniału, żywicy epoksydowej, cienkich szlifowanych płaskowników które kiedyś pojawiły się na allegro i zwykłego płaskownika 100/20 zrobiliśmy liniał który po pierwszych pomiarach ma dokładność około 0.1 na 2 metrach

Na profesjonalnym liniale postawiliśmy te cienkie płaskowniki a następnie gęsto opletliśmy je bardzo cienką i mocną linką tak żeby zostały mocno dociśnięte do liniału. Następnie posmarowaliśmy od góry płaskowniki żywicą do metalu i położyliśmy wcześniej przygotowany płaskownik 100/20. Pomysł trochę szalony ale jak na razie wygląda, że coś z tego będzie.

Zostało nam jeszcze zrobić jeszcze jeden krótki liniał - 810mm ale tu pojawia się problem bo miałem tylko dwa cienkie płaskowniki.

Może czyta ten wątek ktoś kto kupił na allegro takie płaskowniki 20/6 o długości 1000 z podziałką co 1mm i mógłby odsprzedać jedną sztukę?

Rama została zasypana piaskiem, ponad 300kg się zmieściło w profilach.

Niestety zwiększenie masy nie wyeliminowało problemu zależności wskazań poziomicy

z położeniem podpory bramy. Co prawda jest znaczna poprawa ale niewystarczająca.

Rozwiązaniem byłoby posiadanie jeszcze jednego długiego liniału oraz jednego krótkiego.

Drugi długi liniał zostałby położony przy drugiej prowadnicy a za pomocą krótkiego liniału

i poziomicy można by ustawić długie liniały w jednej płaszczyźnie.

Ponieważ takie liniały to jednak spory wydatek zrobiliśmy eksperyment polegający na samodzielnym wykonaniu takiego przyrządu

Za pomocą pierwszego liniału, żywicy epoksydowej, cienkich szlifowanych płaskowników które kiedyś pojawiły się na allegro i zwykłego płaskownika 100/20 zrobiliśmy liniał który po pierwszych pomiarach ma dokładność około 0.1 na 2 metrach

Na profesjonalnym liniale postawiliśmy te cienkie płaskowniki a następnie gęsto opletliśmy je bardzo cienką i mocną linką tak żeby zostały mocno dociśnięte do liniału. Następnie posmarowaliśmy od góry płaskowniki żywicą do metalu i położyliśmy wcześniej przygotowany płaskownik 100/20. Pomysł trochę szalony ale jak na razie wygląda, że coś z tego będzie.

Zostało nam jeszcze zrobić jeszcze jeden krótki liniał - 810mm ale tu pojawia się problem bo miałem tylko dwa cienkie płaskowniki.

Może czyta ten wątek ktoś kto kupił na allegro takie płaskowniki 20/6 o długości 1000 z podziałką co 1mm i mógłby odsprzedać jedną sztukę?

-

Malaxis

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 143

- Posty: 663

- Rejestracja: 01 lut 2011, 00:31

- Lokalizacja: Bolechowice/Kraków

Mała aktualizacja.

Po długich i ciężkich bojach udało się poustawiać geometrię maszyny w całkiem sensownych dokładnościach. Cała operacja wymagała sporej ilości narzędzi pomiarowej i jeszcze większej cierpliwości, szczerze mówiąc to już zwątpiłem, że kiedykolwiek uda się ustawić prowadnice na ramie ale pomysł z 3 liniałami i precyzyjną poziomicą o dziwo zadziałał i rozwiązał sprawę

Do ustawiania potrzebowaliśmy:

Kątownik 250 ze stopką

Kątownik 400

Czujnik zegarowy ze statywem

Poziomice maszynową o dokładności 0.02mm/m

3 liniały, 2 po 2000 a jeden o długości 800

Płytki wzorcowe

Mikrometr

Dodatkowo wykorzystaliśmy masę różnych podkładek, zdecydowanym faworytem była taśma aluminiowa o grubości 0.06, używaliśmy również foli aluminiowej spożywczej o grubości 13um i 30um które przyklejaliśmy klejem w spreju. Oprócz tego zastowaliśmu też inne grubsze blaszki 0,10 0,15 0,20 0,30 które bez problemu można zakupić na allegro.

Po długich i ciężkich bojach udało się poustawiać geometrię maszyny w całkiem sensownych dokładnościach. Cała operacja wymagała sporej ilości narzędzi pomiarowej i jeszcze większej cierpliwości, szczerze mówiąc to już zwątpiłem, że kiedykolwiek uda się ustawić prowadnice na ramie ale pomysł z 3 liniałami i precyzyjną poziomicą o dziwo zadziałał i rozwiązał sprawę

Do ustawiania potrzebowaliśmy:

Kątownik 250 ze stopką

Kątownik 400

Czujnik zegarowy ze statywem

Poziomice maszynową o dokładności 0.02mm/m

3 liniały, 2 po 2000 a jeden o długości 800

Płytki wzorcowe

Mikrometr

Dodatkowo wykorzystaliśmy masę różnych podkładek, zdecydowanym faworytem była taśma aluminiowa o grubości 0.06, używaliśmy również foli aluminiowej spożywczej o grubości 13um i 30um które przyklejaliśmy klejem w spreju. Oprócz tego zastowaliśmu też inne grubsze blaszki 0,10 0,15 0,20 0,30 które bez problemu można zakupić na allegro.

-

Malaxis

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 143

- Posty: 663

- Rejestracja: 01 lut 2011, 00:31

- Lokalizacja: Bolechowice/Kraków

Myślę, że nie wpłynie w żaden sposób.

Sztywności z podkładkami czy bez będzie taka sama, tendencja do wpadania w drgania też się raczej nie zmieni. Jeśli chodzi o pływanie to podkładki mają sporą powierzchnię, na każdą śrubę dociskową przypada parę centymetrów kwadratowych więc siły powierzchniowe nie są specjalnie duże. Dodam jeszcze, że żadnego pływania podczas ustawiania nie zaobserwowałem a trwało one naprawdę sporo czasu

Sztywności z podkładkami czy bez będzie taka sama, tendencja do wpadania w drgania też się raczej nie zmieni. Jeśli chodzi o pływanie to podkładki mają sporą powierzchnię, na każdą śrubę dociskową przypada parę centymetrów kwadratowych więc siły powierzchniowe nie są specjalnie duże. Dodam jeszcze, że żadnego pływania podczas ustawiania nie zaobserwowałem a trwało one naprawdę sporo czasu

-

Malaxis

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 143

- Posty: 663

- Rejestracja: 01 lut 2011, 00:31

- Lokalizacja: Bolechowice/Kraków

Re: Frezarka 1650/650/250

Witam kolegów pod dłuuugiej przerwie

Z różnych powodów projekt został zawieszony i tylko sporadycznie, w krótkich przypływach wolnego czasu coś tam próbowałem podciągnąć.

Teraz biorę się ponownie do roboty i tym razem mam nadzieję, że coś z tego będzie.

Z najważniejszych aktualizacji odnośnie do maszyny:

- Zostały założone prowadniki przewodów

- Została zmieniona koncepcja sterowania, wszystkie osie będą napędzane serwonapędami Yaskawa zamiast Mavilor. Dodatkowo maszyna została wyposażona w smoothsteppera.

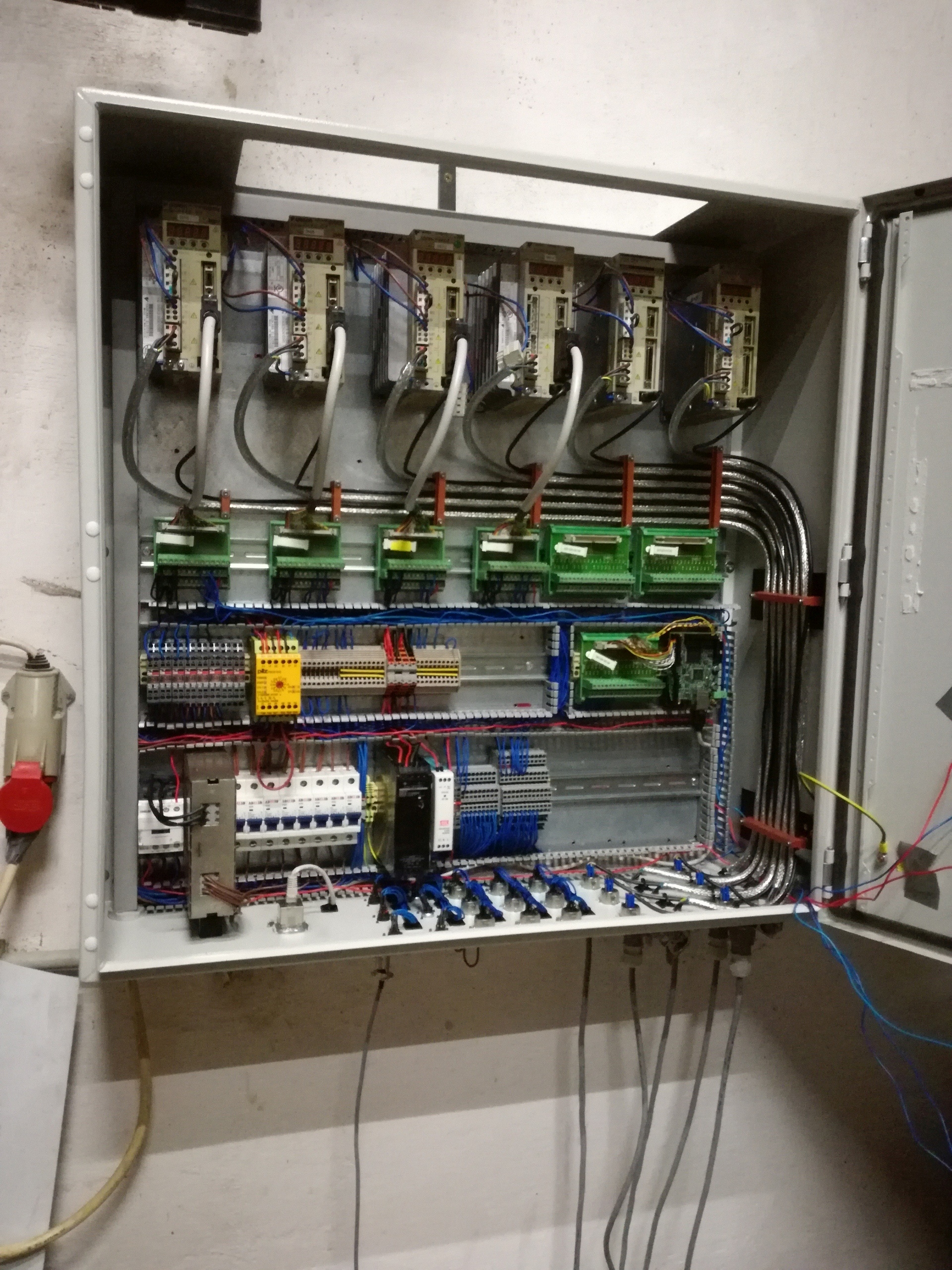

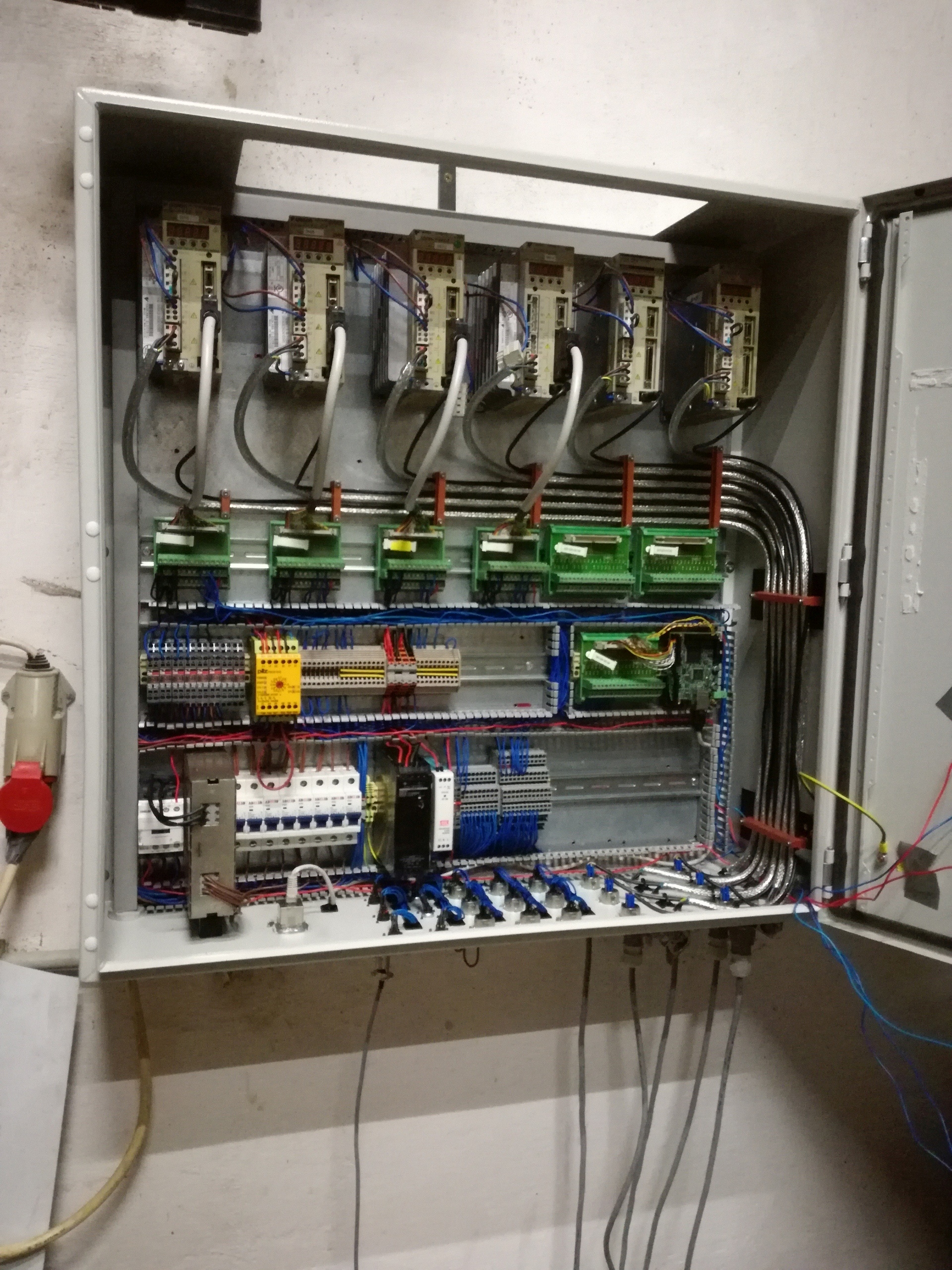

- Frezarka dostała nową szafę sterowniczą, przystosowaną od razu pod 6 osi, w przyszłości chciałbym dołożyć jeszcze 4 i 5 oś.

Żeby maszyna ożyła, muszę zrobić jeszcze masę drobnych prac, takich jak:

- Regulacja napięcia pasków

- Wymiana kilku kół pasowych (zbyt niedokładnie rozwiercone)

- Polutowanie paru wtyczek

- Zrobienia bazowania na indeks z enkoderów

I wiele innych

Jest też kilka grubszych rzeczy do wykonania:

- Złożenie elektrowrzeciona oraz zakup falownika

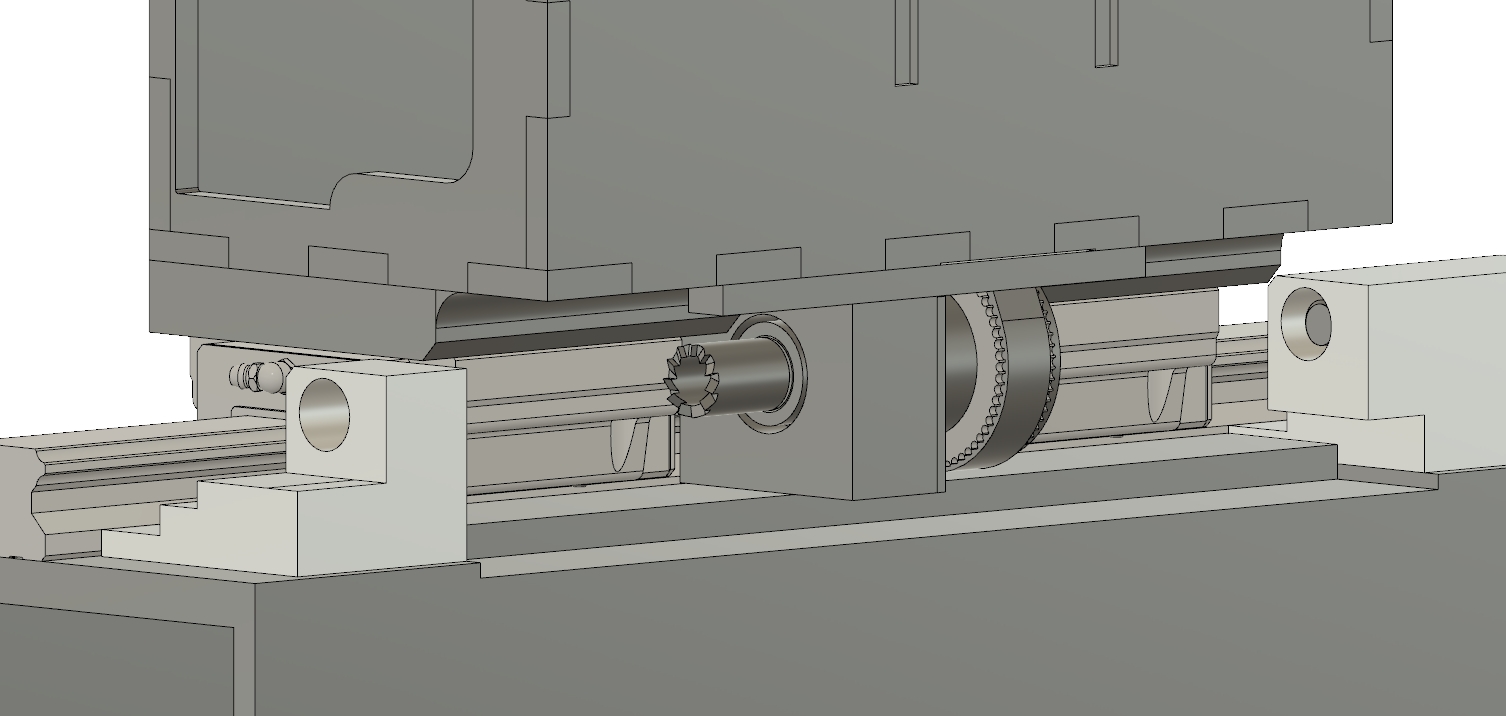

- Wykonanie nowego systemu przekazania napędu w osi X

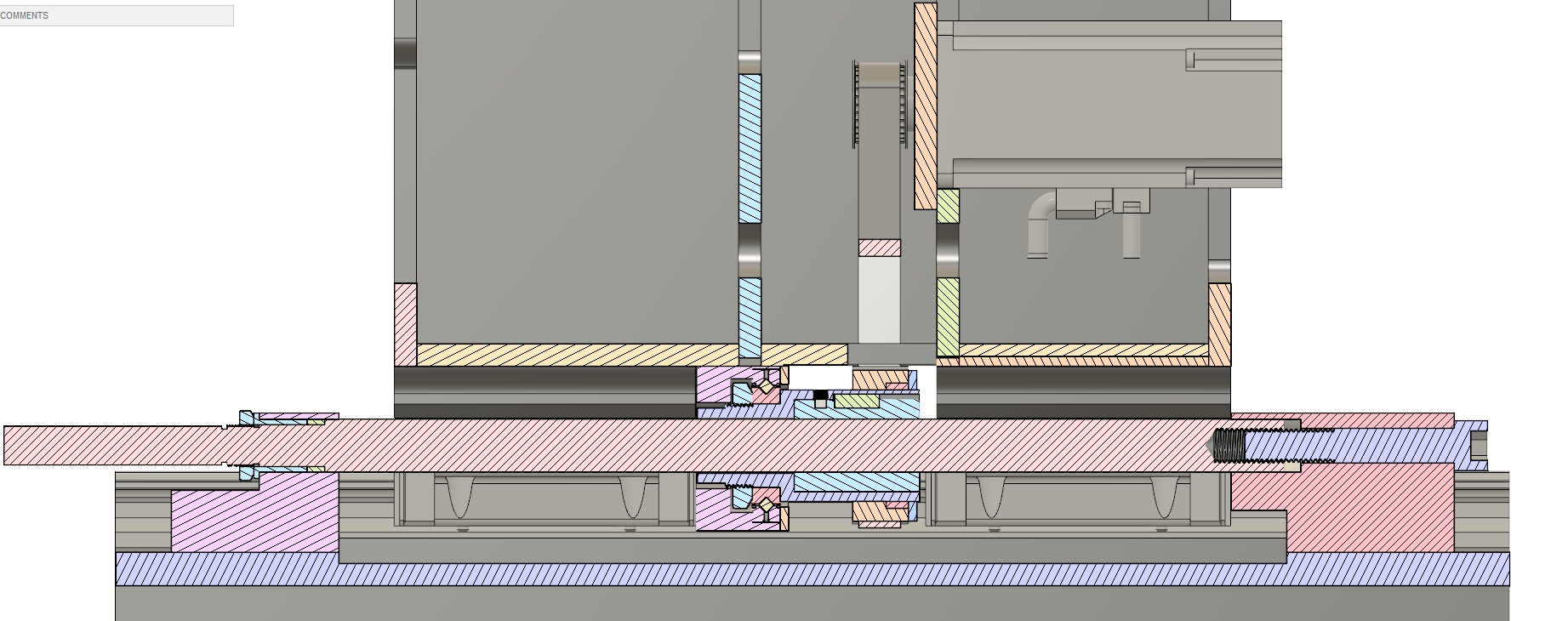

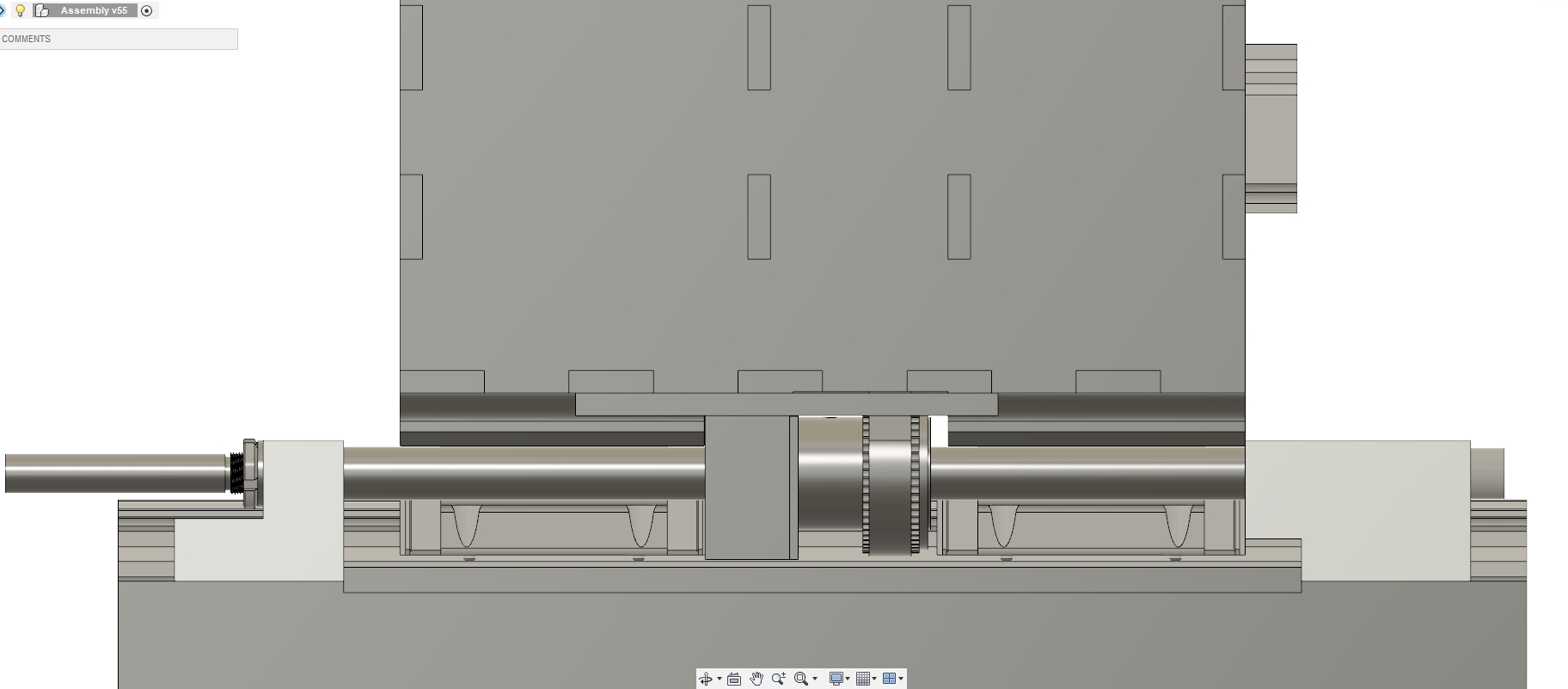

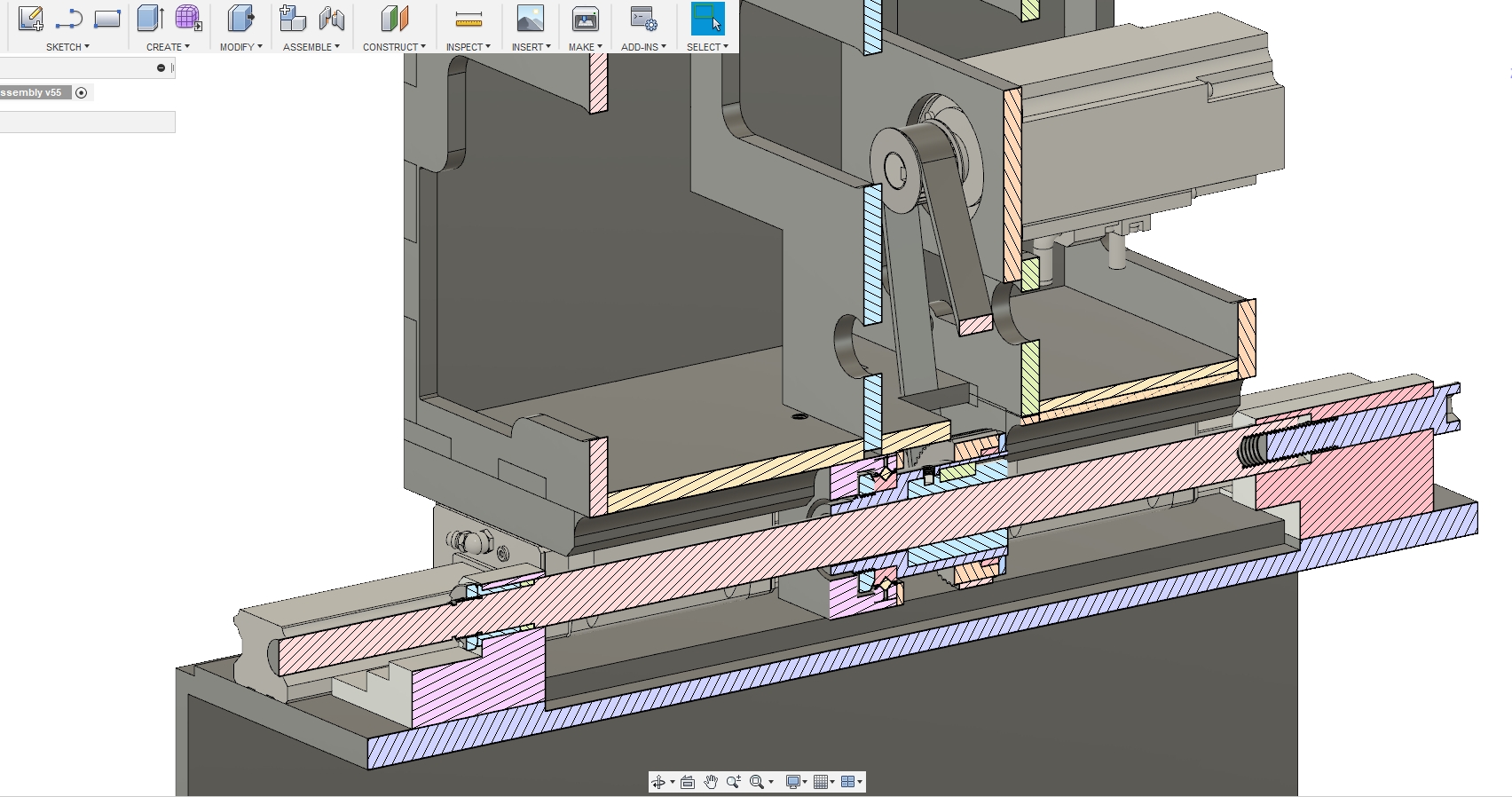

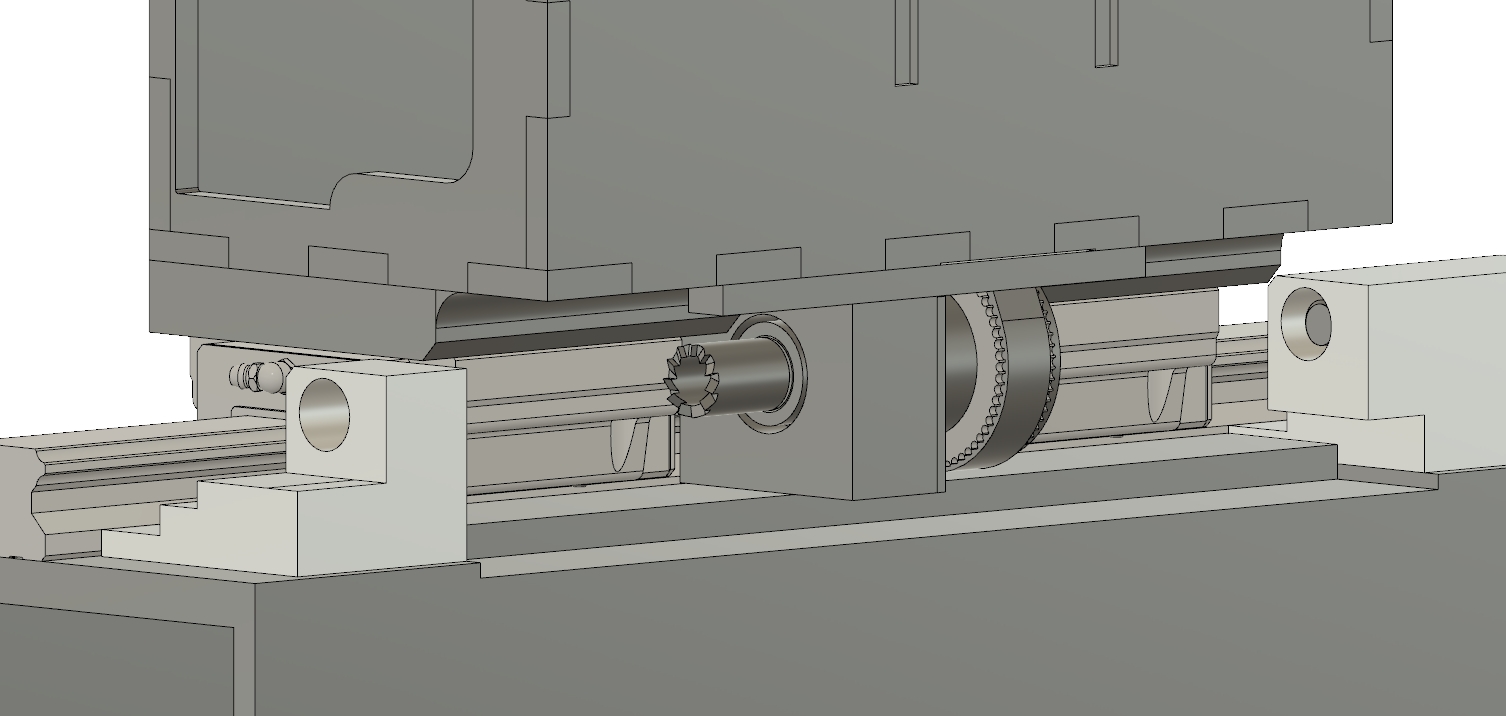

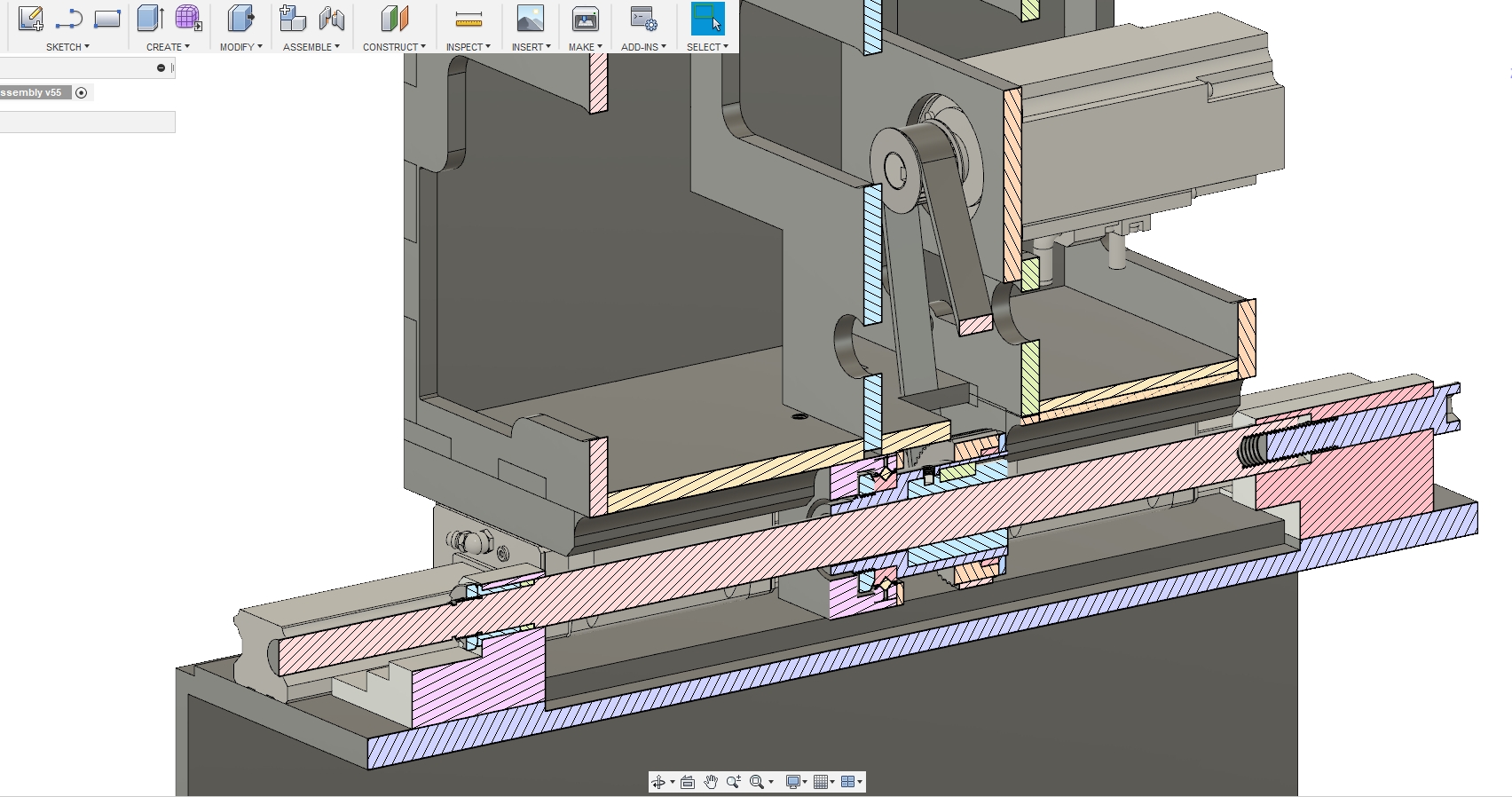

W osi X (brama) zdecydowałem się na zastosowanie dwóch nieruchomych śrub kulowych z napędzanymi nakrętkami. Dawno temu zaprojektowałem oraz wykonałem wszystkie elementy wchodzące w skład tego układu, niestety w związku z bardzo małą precyzją wszystkich części składowych, w tym bloków łożyskowych oraz bloków podpierających całość nadaje się tylko do kosza. Całą sytuację pogarsza beznadziejnie przygotowana powierzchnia pod montaż tych bloków, w rezultacie nakrętka kulowa nie tylko bardzo mocno biła, ale też cała śruba nie była ustawiona równolegle do prowadnic.

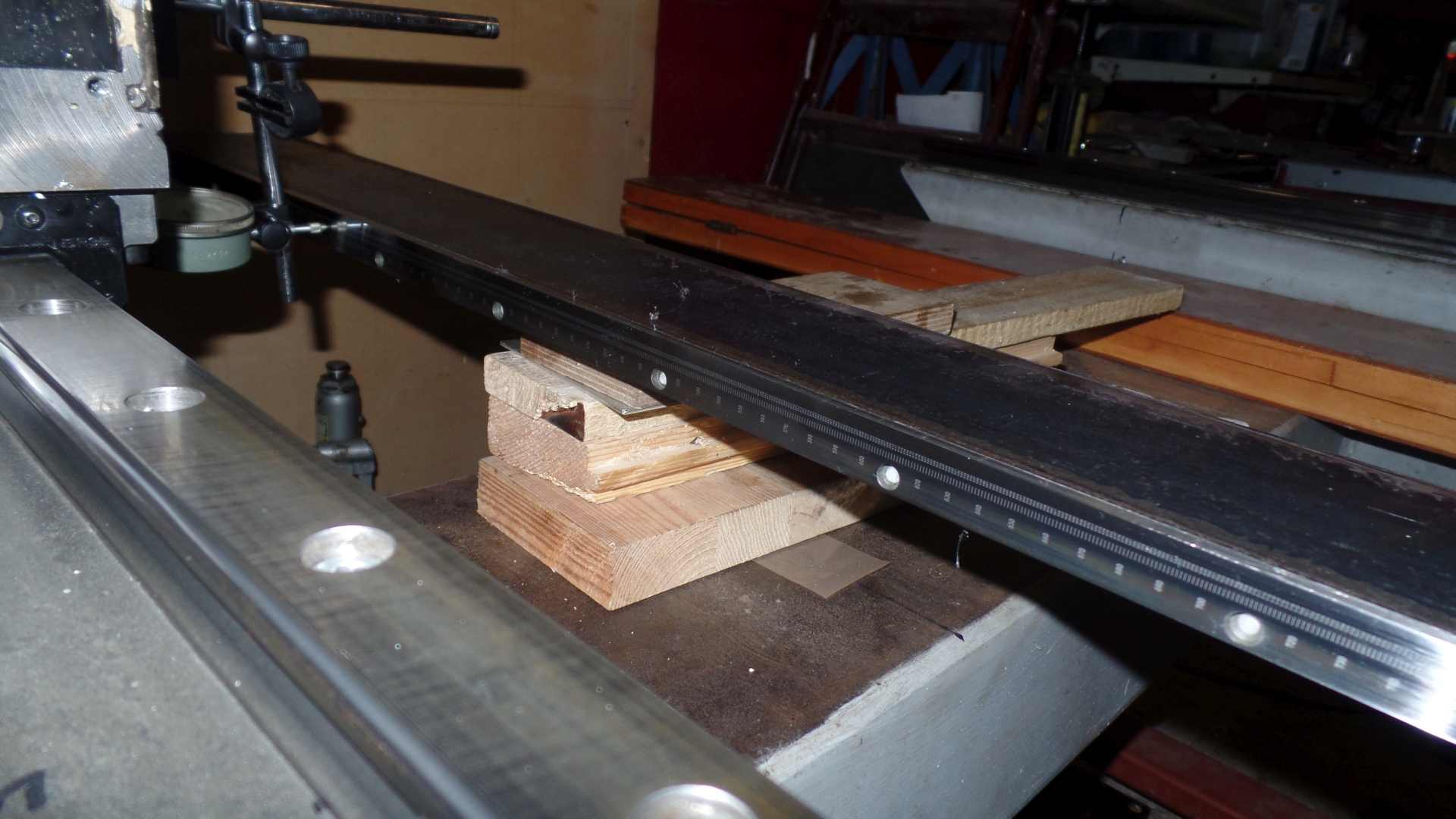

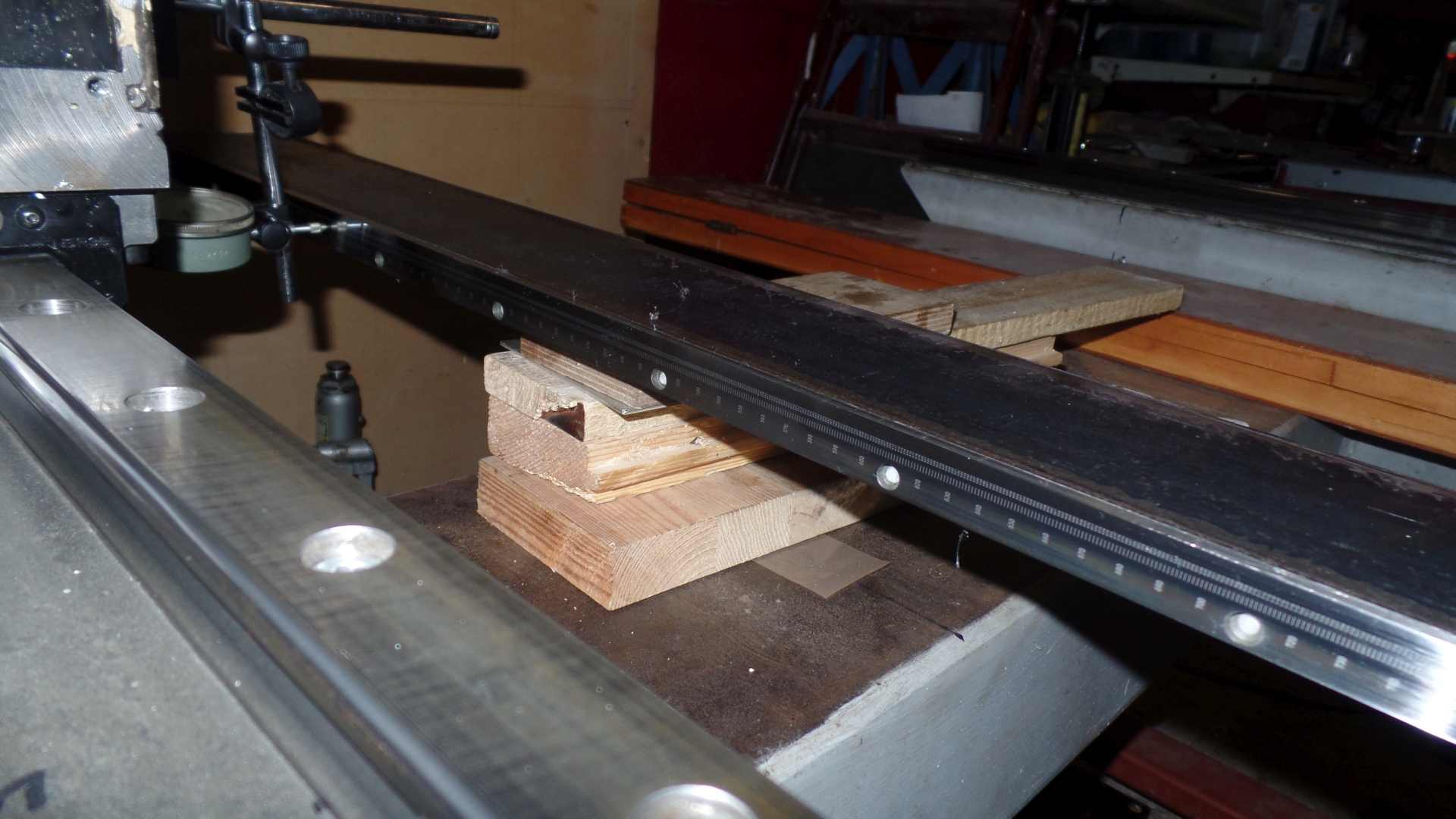

Generalnie wymyśliłem już cały plan naprawy i poczyniłem pierwsze kroki. Wykonaną przystawką z tego, co miałem pod ręką, przeszlifowałem powierzchnię pod blok łożyskowy (na podporze bramy). Dzięki temu nie powinien mieć już problemów, żeby sam ten blok ustawić idealnie równolegle do prowadnicy.

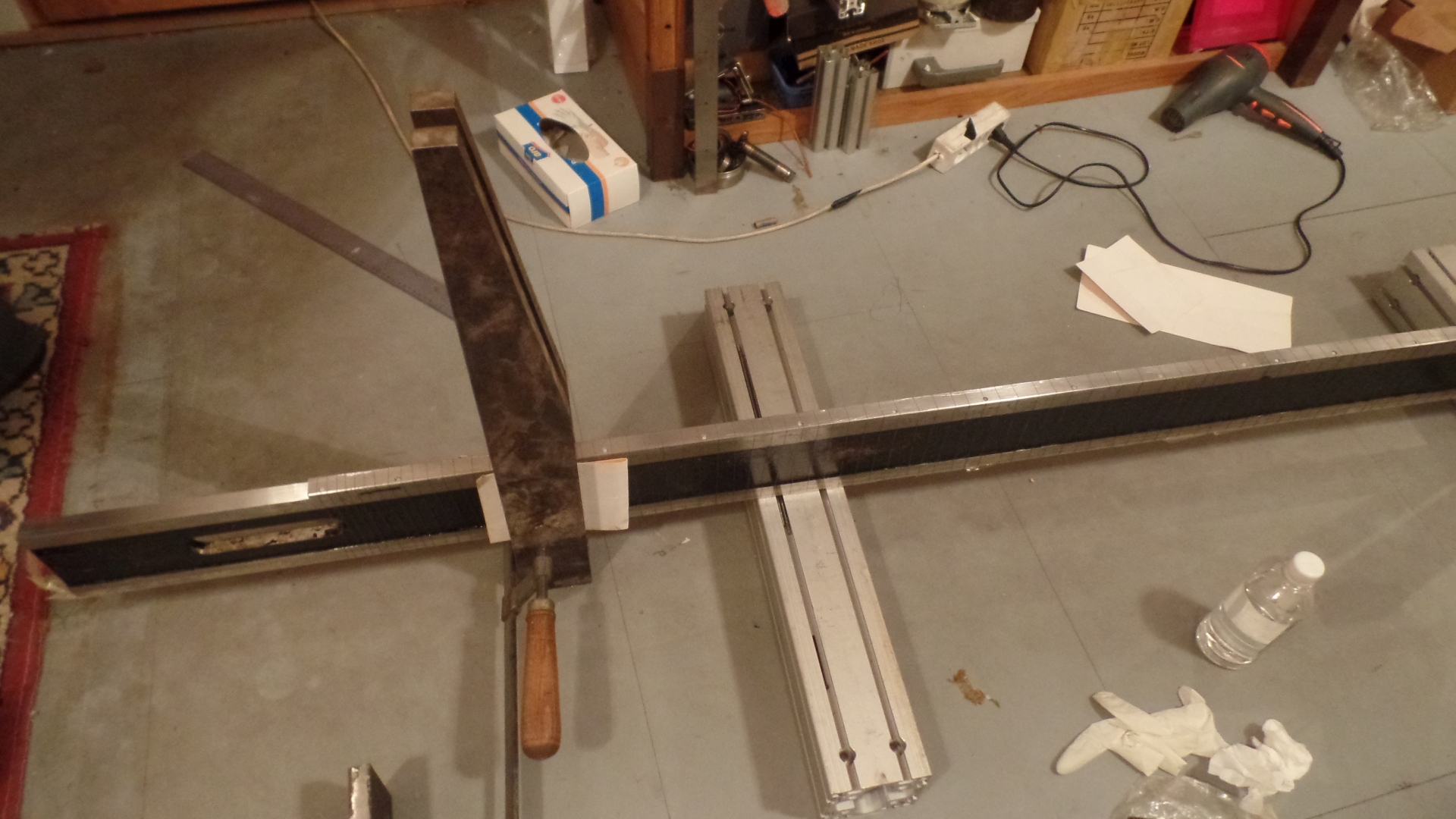

Powierzchni pod bloki nieruchome, podpierające śrubę, już nie dam rady poprawić. W związku z tym chcę podejść trochę inaczej do tematu. W blokach popierających śrubę otwory wykonam dopiero po przykręceniu na stałe do ramy za pomocą wcześniej ustawionego bloku łożyskowego, w którym zamiast nakrętki kulowej zamocuję odpowiedni frez. W blokach łożyskowych ze względu na bardzo ograniczoną ilość miejsca będę łożyska krzyżowo-rolkowe.

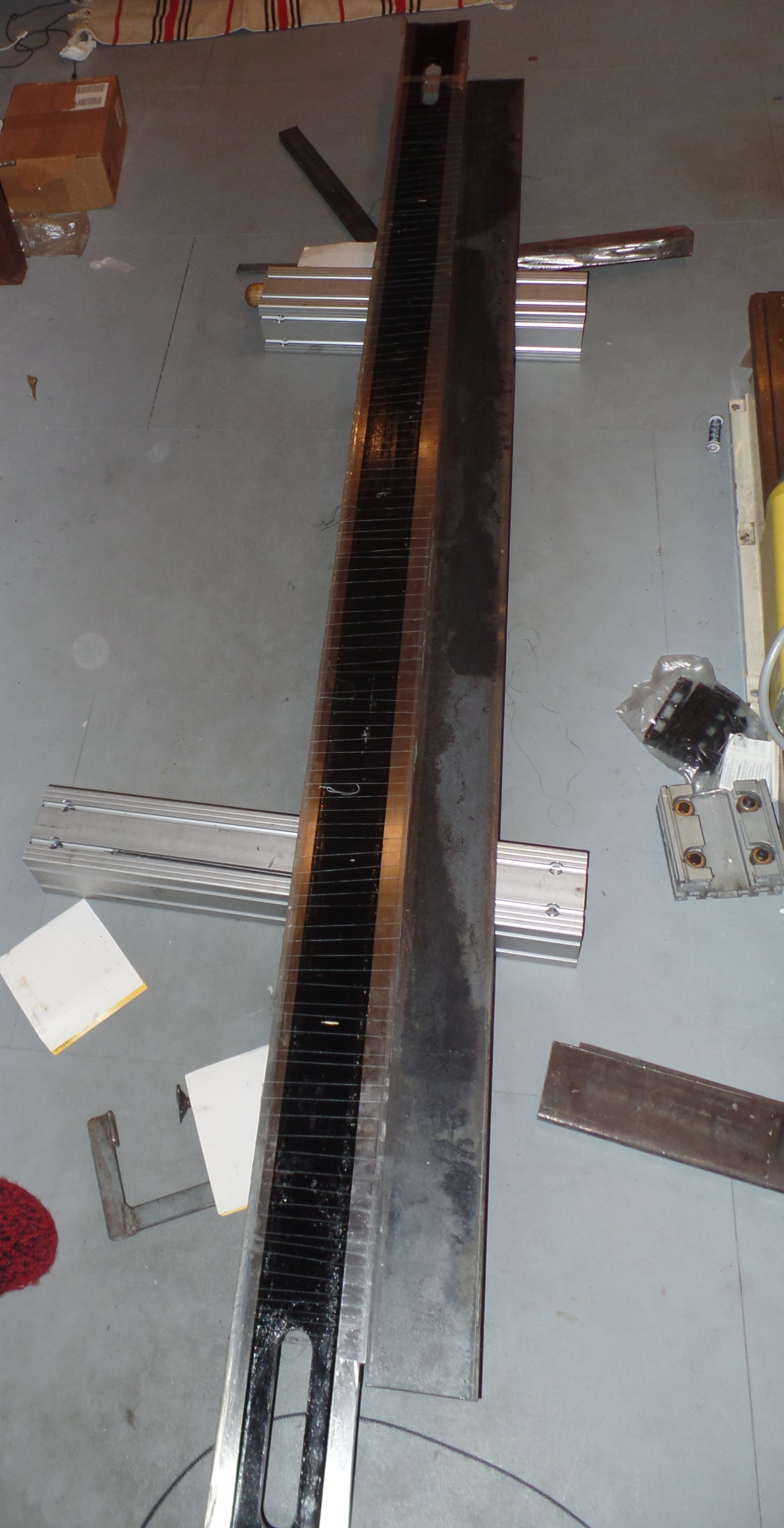

Powierzchnia po przeszlifowaniu:

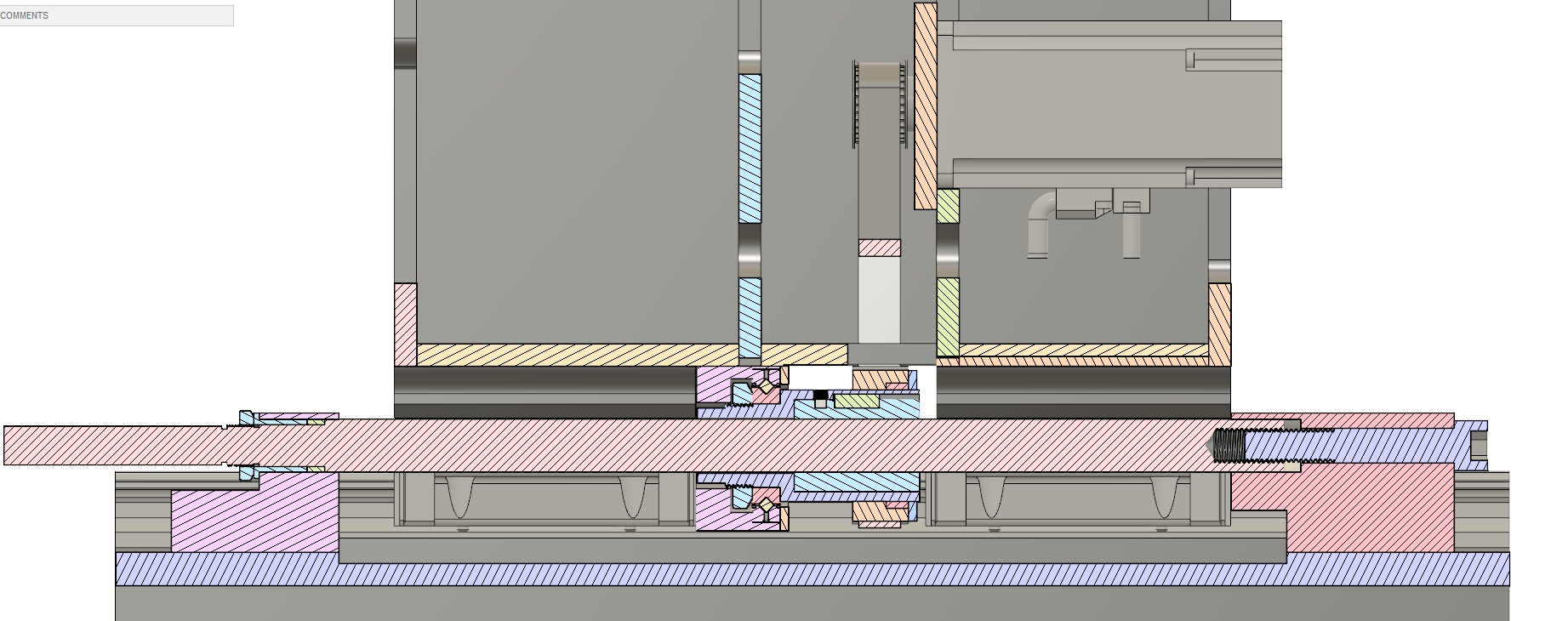

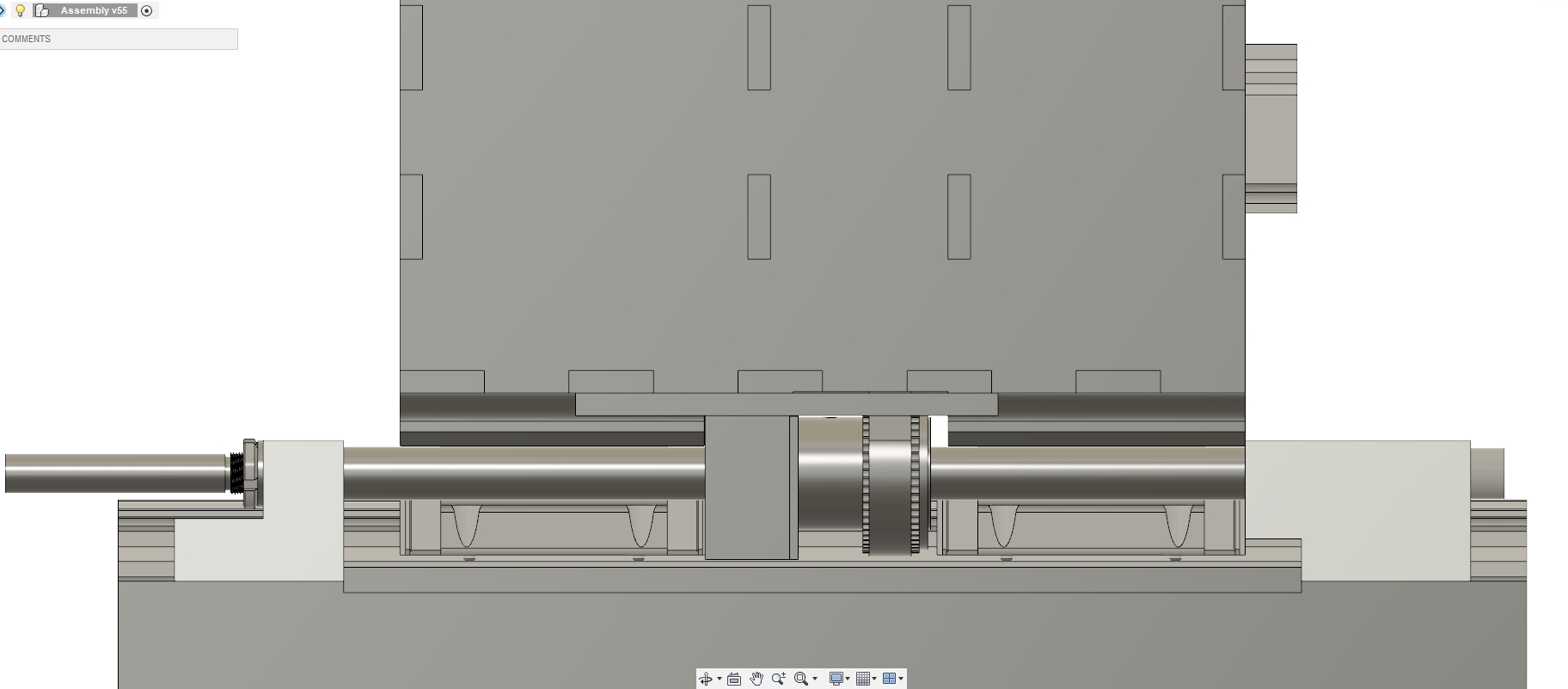

Projekt nowego systemu przekazania napędu:

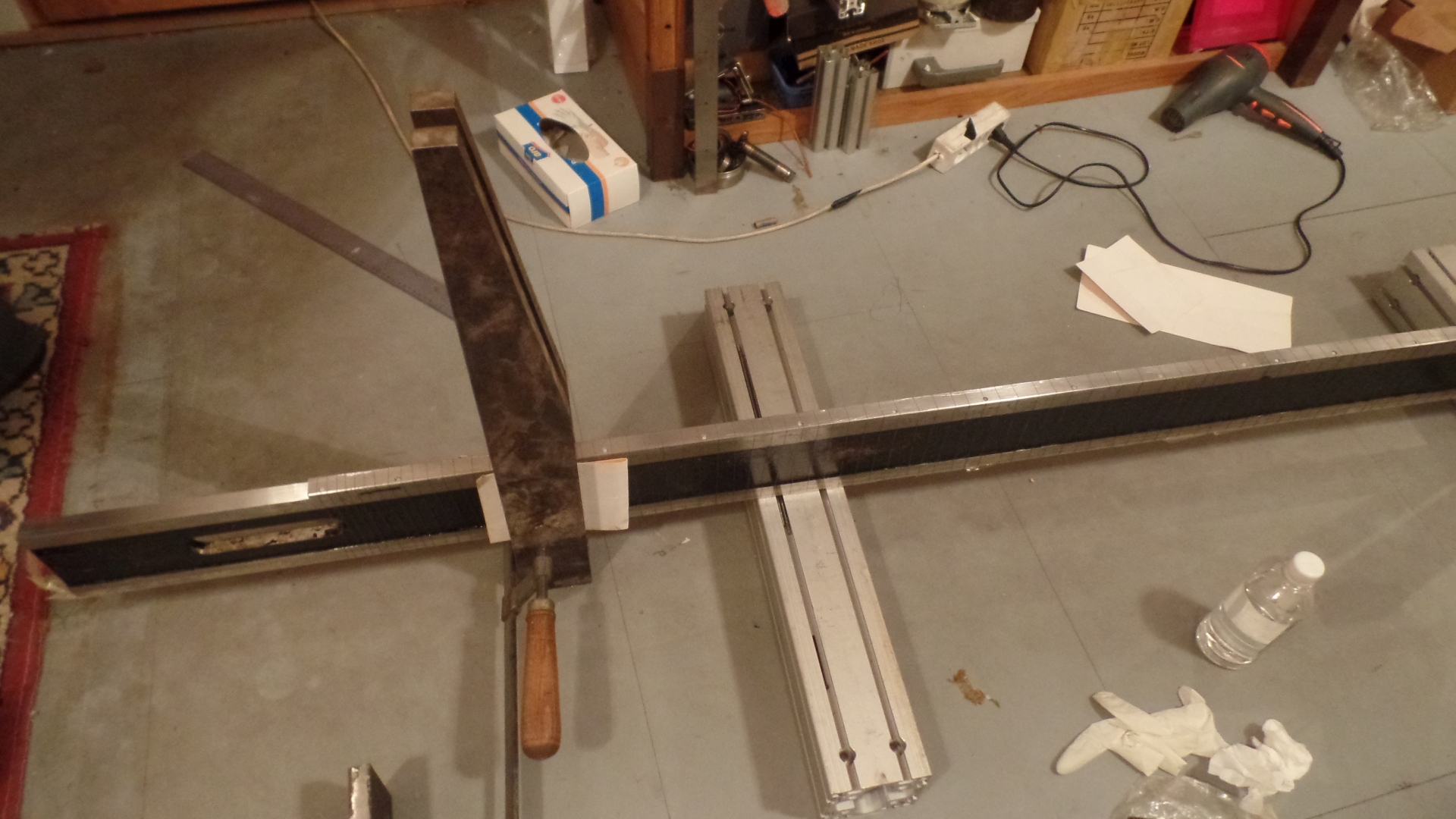

Pomysł na wykonanie otworów:

Niedokończona szafa sterownicza:

Z różnych powodów projekt został zawieszony i tylko sporadycznie, w krótkich przypływach wolnego czasu coś tam próbowałem podciągnąć.

Teraz biorę się ponownie do roboty i tym razem mam nadzieję, że coś z tego będzie.

Z najważniejszych aktualizacji odnośnie do maszyny:

- Zostały założone prowadniki przewodów

- Została zmieniona koncepcja sterowania, wszystkie osie będą napędzane serwonapędami Yaskawa zamiast Mavilor. Dodatkowo maszyna została wyposażona w smoothsteppera.

- Frezarka dostała nową szafę sterowniczą, przystosowaną od razu pod 6 osi, w przyszłości chciałbym dołożyć jeszcze 4 i 5 oś.

Żeby maszyna ożyła, muszę zrobić jeszcze masę drobnych prac, takich jak:

- Regulacja napięcia pasków

- Wymiana kilku kół pasowych (zbyt niedokładnie rozwiercone)

- Polutowanie paru wtyczek

- Zrobienia bazowania na indeks z enkoderów

I wiele innych

Jest też kilka grubszych rzeczy do wykonania:

- Złożenie elektrowrzeciona oraz zakup falownika

- Wykonanie nowego systemu przekazania napędu w osi X

W osi X (brama) zdecydowałem się na zastosowanie dwóch nieruchomych śrub kulowych z napędzanymi nakrętkami. Dawno temu zaprojektowałem oraz wykonałem wszystkie elementy wchodzące w skład tego układu, niestety w związku z bardzo małą precyzją wszystkich części składowych, w tym bloków łożyskowych oraz bloków podpierających całość nadaje się tylko do kosza. Całą sytuację pogarsza beznadziejnie przygotowana powierzchnia pod montaż tych bloków, w rezultacie nakrętka kulowa nie tylko bardzo mocno biła, ale też cała śruba nie była ustawiona równolegle do prowadnic.

Generalnie wymyśliłem już cały plan naprawy i poczyniłem pierwsze kroki. Wykonaną przystawką z tego, co miałem pod ręką, przeszlifowałem powierzchnię pod blok łożyskowy (na podporze bramy). Dzięki temu nie powinien mieć już problemów, żeby sam ten blok ustawić idealnie równolegle do prowadnicy.

Powierzchni pod bloki nieruchome, podpierające śrubę, już nie dam rady poprawić. W związku z tym chcę podejść trochę inaczej do tematu. W blokach popierających śrubę otwory wykonam dopiero po przykręceniu na stałe do ramy za pomocą wcześniej ustawionego bloku łożyskowego, w którym zamiast nakrętki kulowej zamocuję odpowiedni frez. W blokach łożyskowych ze względu na bardzo ograniczoną ilość miejsca będę łożyska krzyżowo-rolkowe.

Powierzchnia po przeszlifowaniu:

Projekt nowego systemu przekazania napędu:

Pomysł na wykonanie otworów:

Niedokończona szafa sterownicza: