CNC<Retro>BOT Frezarka modelarska 500x400x200 OHW

-

infarmotyk

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 25

- Posty: 47

- Rejestracja: 29 sty 2014, 11:39

- Lokalizacja: Tomaszów Lubelski

Kołkowanie raczej odpada, ale może alternatywą będzie sposób o którym mówiłem - wykonanie płaszczyzn w odpowiednich miejscach na usztywnieniach, opierających się naprężeniom.

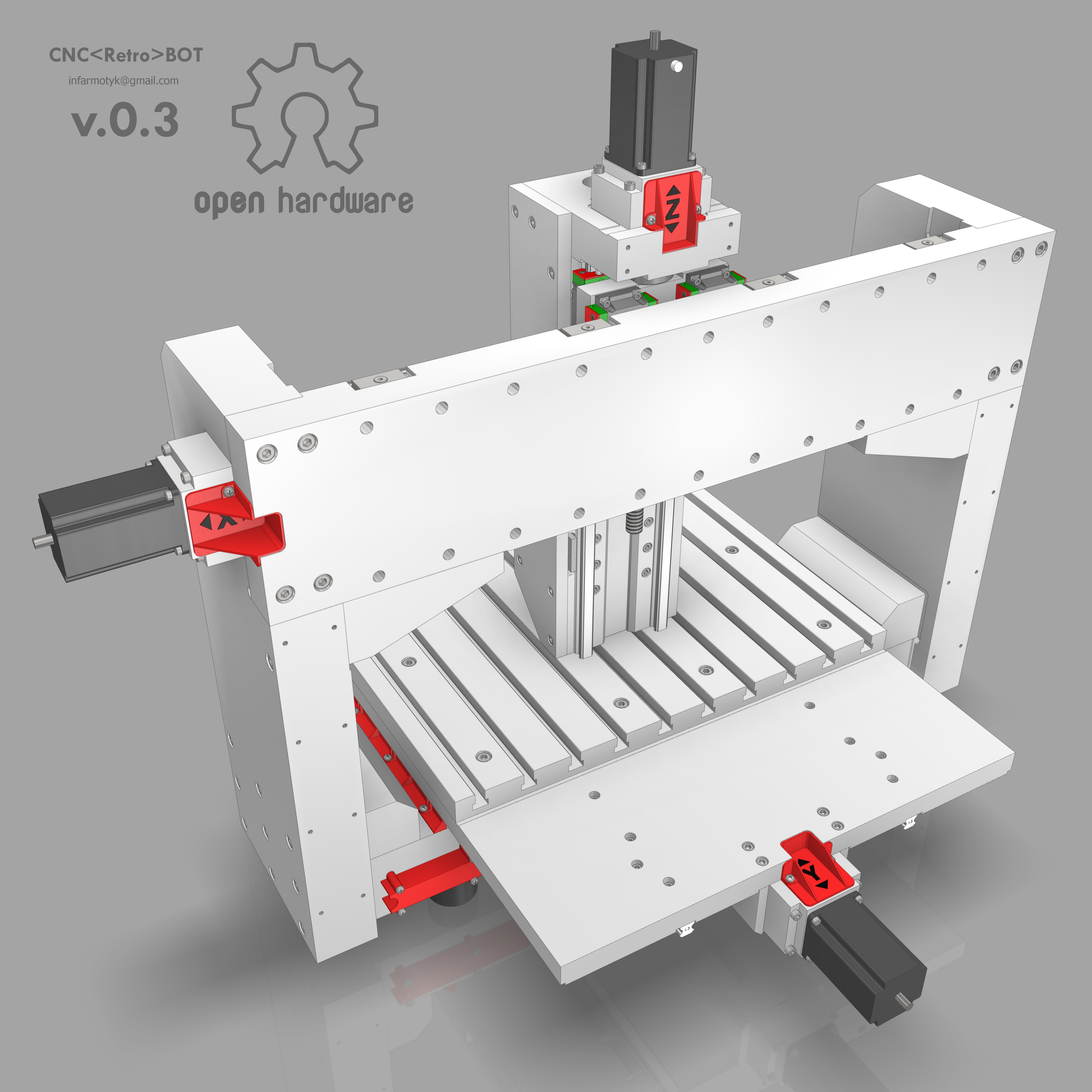

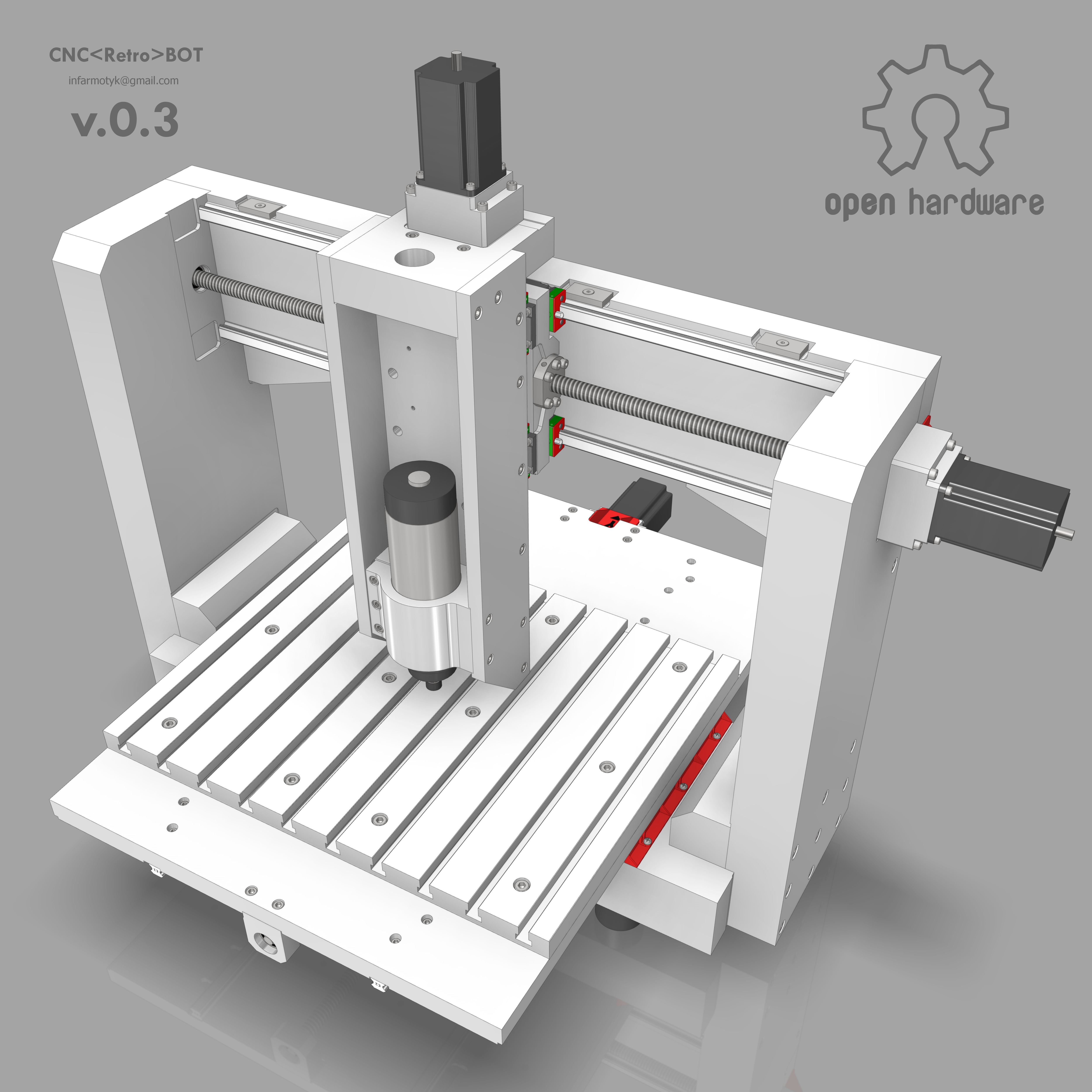

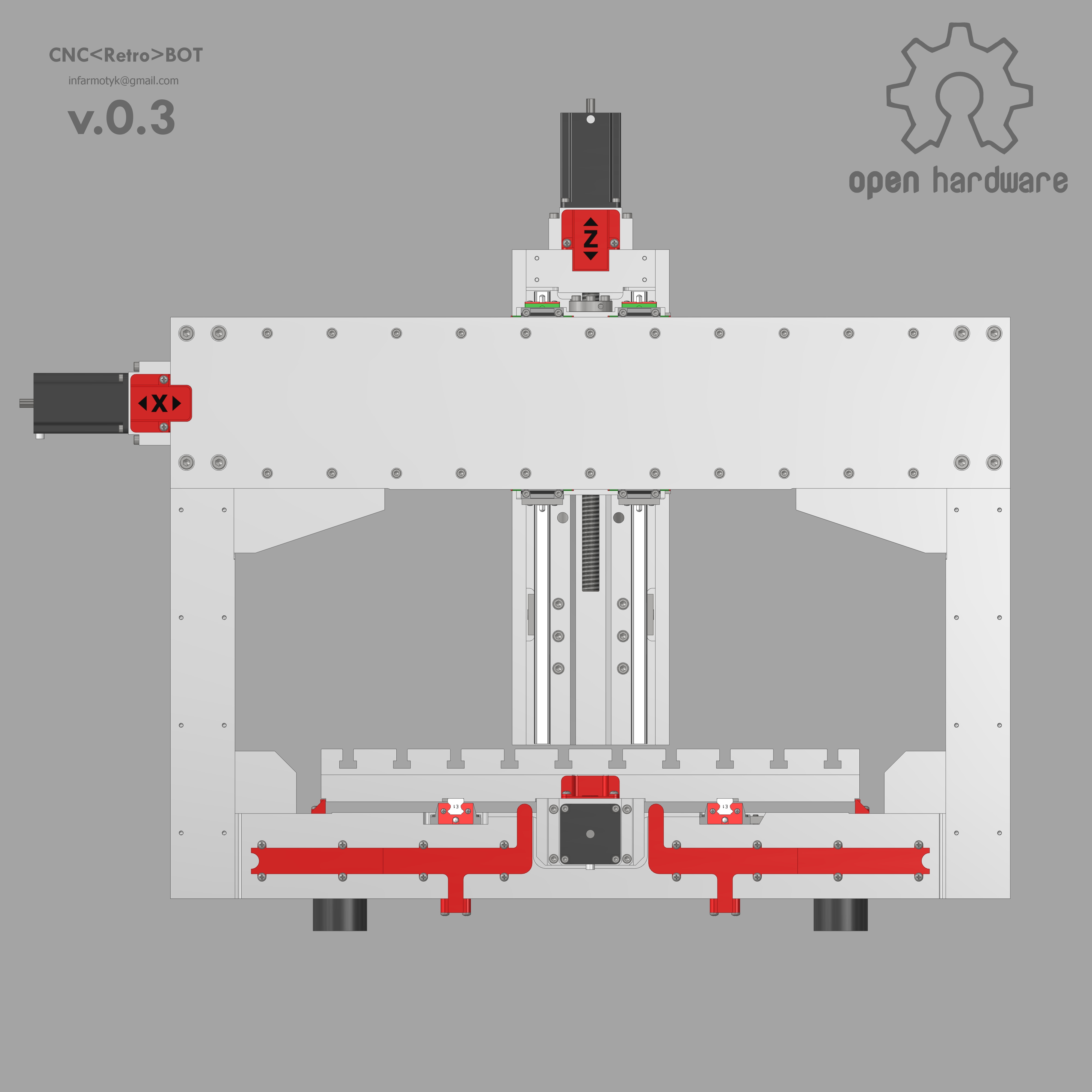

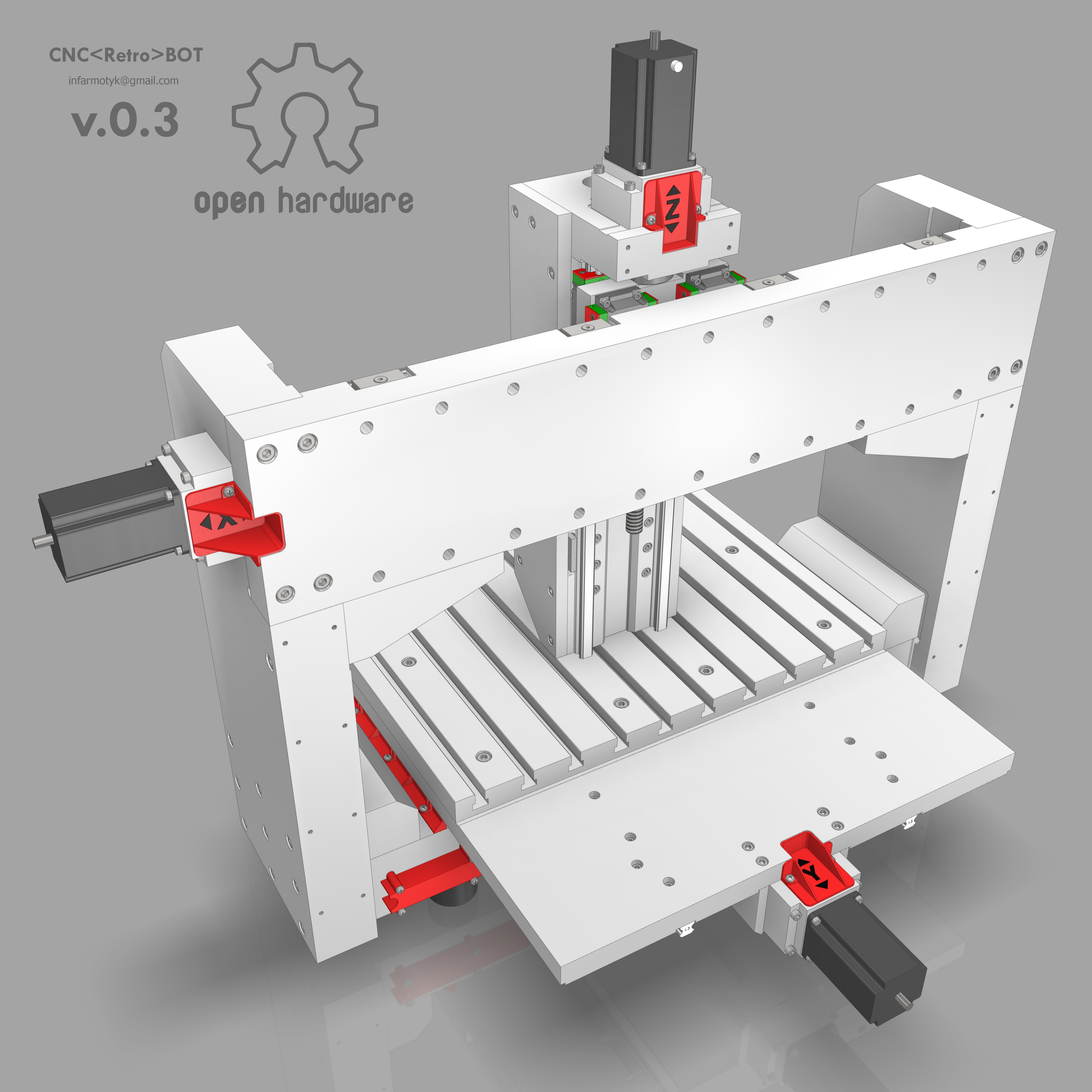

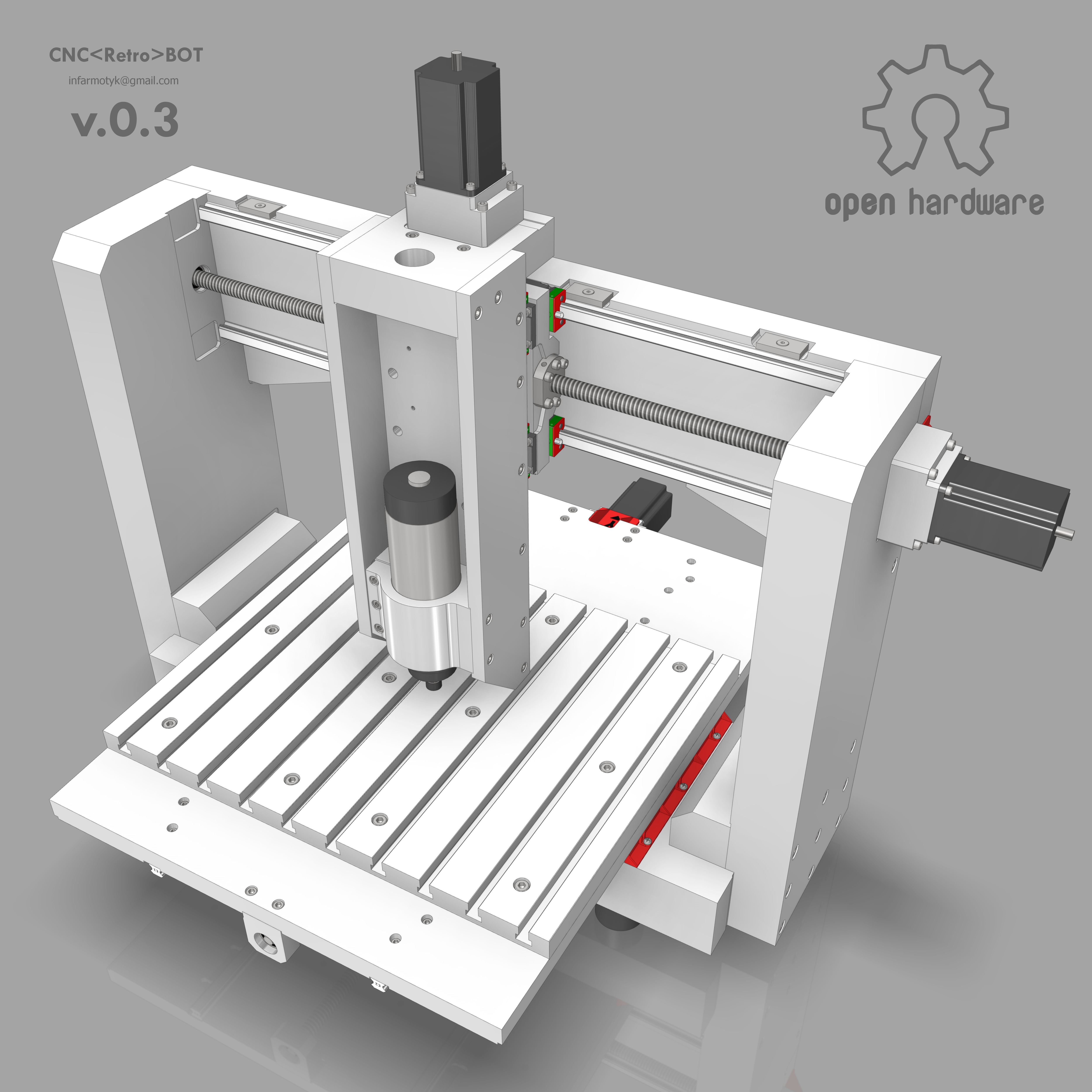

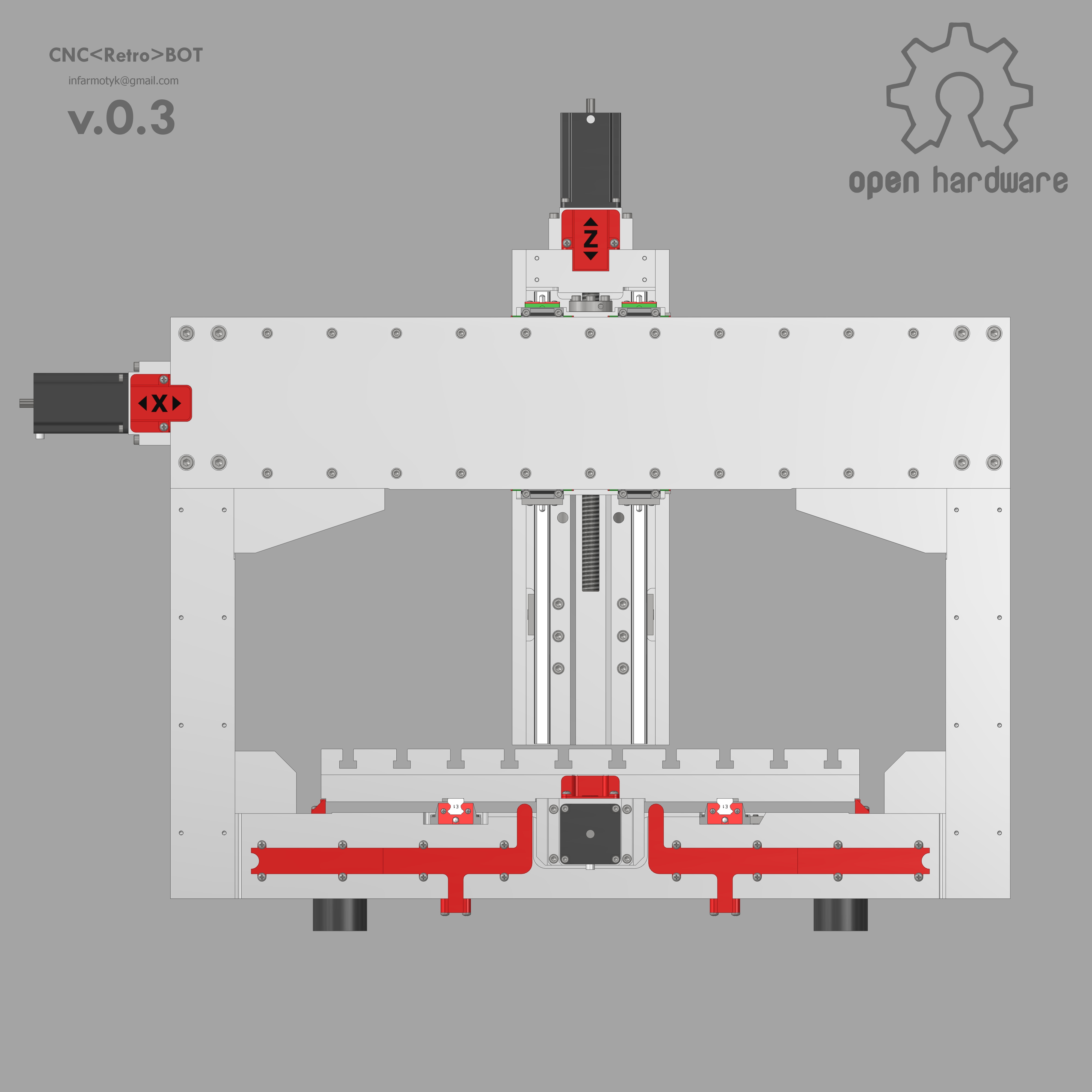

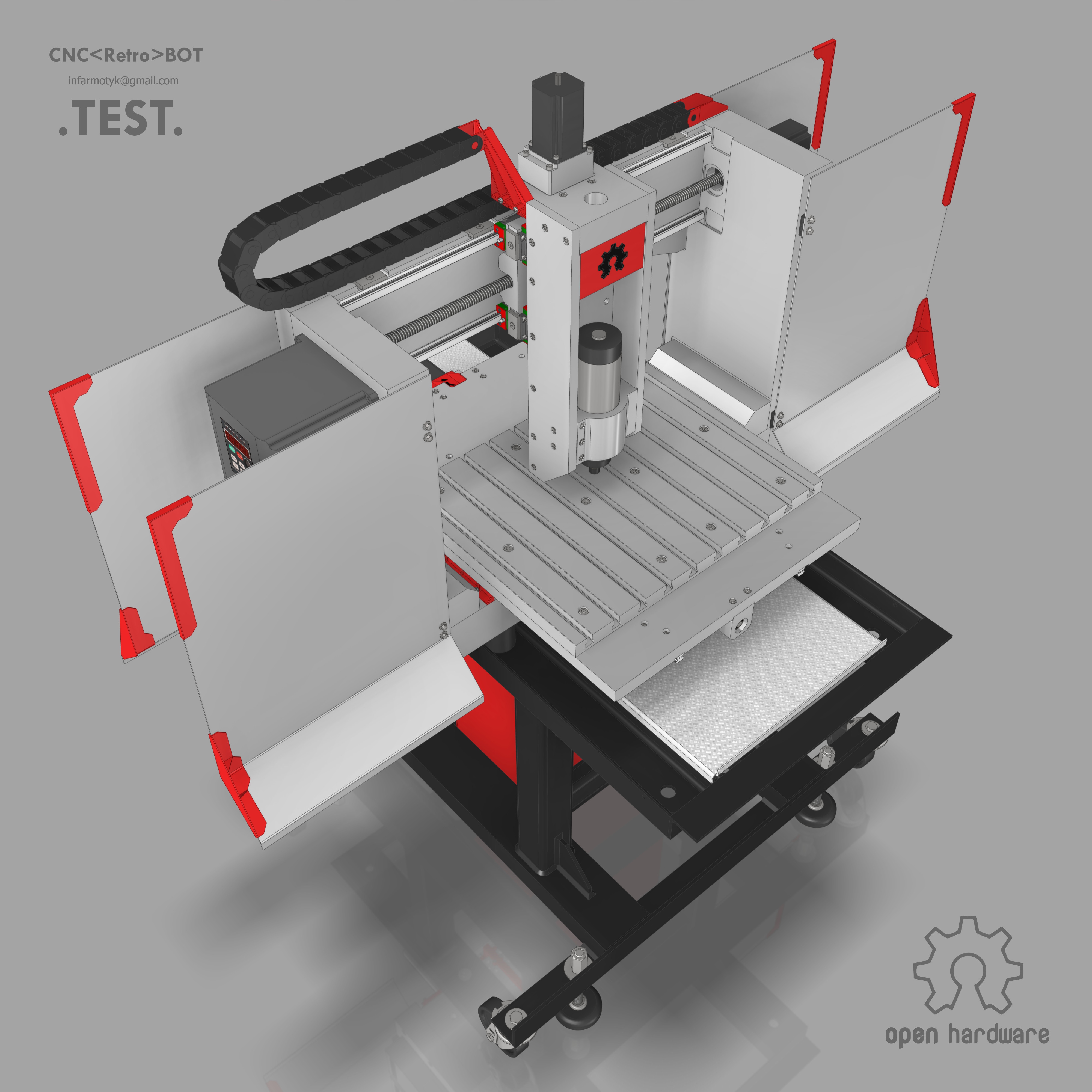

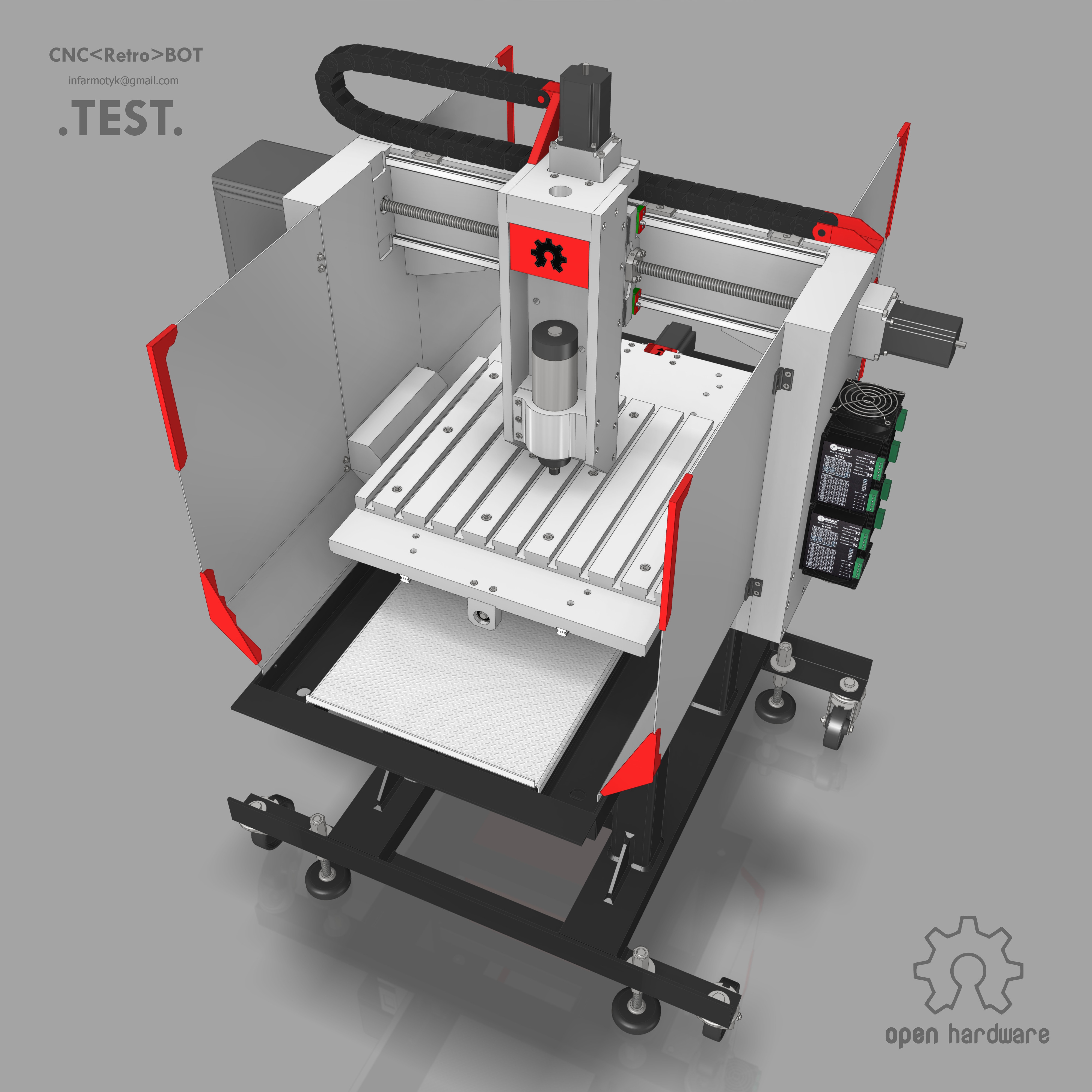

Może to nie to samo, ale przy ewentualnych uderzeniach działające siły nie powinny doprowadzić do przemieszczenia elementów. Kluczowe będą "trójkąty" na usztywnieniach podpierające uchwyt wrzeciona przy siłach działających podczas posuwu do przodu, natomiast przy siłach w przeciwnym kierunku pomaga płaszczyzna w płycie, przylegająca od góry uchwytu (najlepiej zobaczyć modele v.0.3 )

)

Podczas montażu trzeba będzie dosunąć płaszczyzny "trójkątów" do spodu uchwytu i do płaszczyzny płyty. Na wszelki wypadek dla usztywnień zastosowałem śruby M6, żeby solidniej wszystko docisnąć.

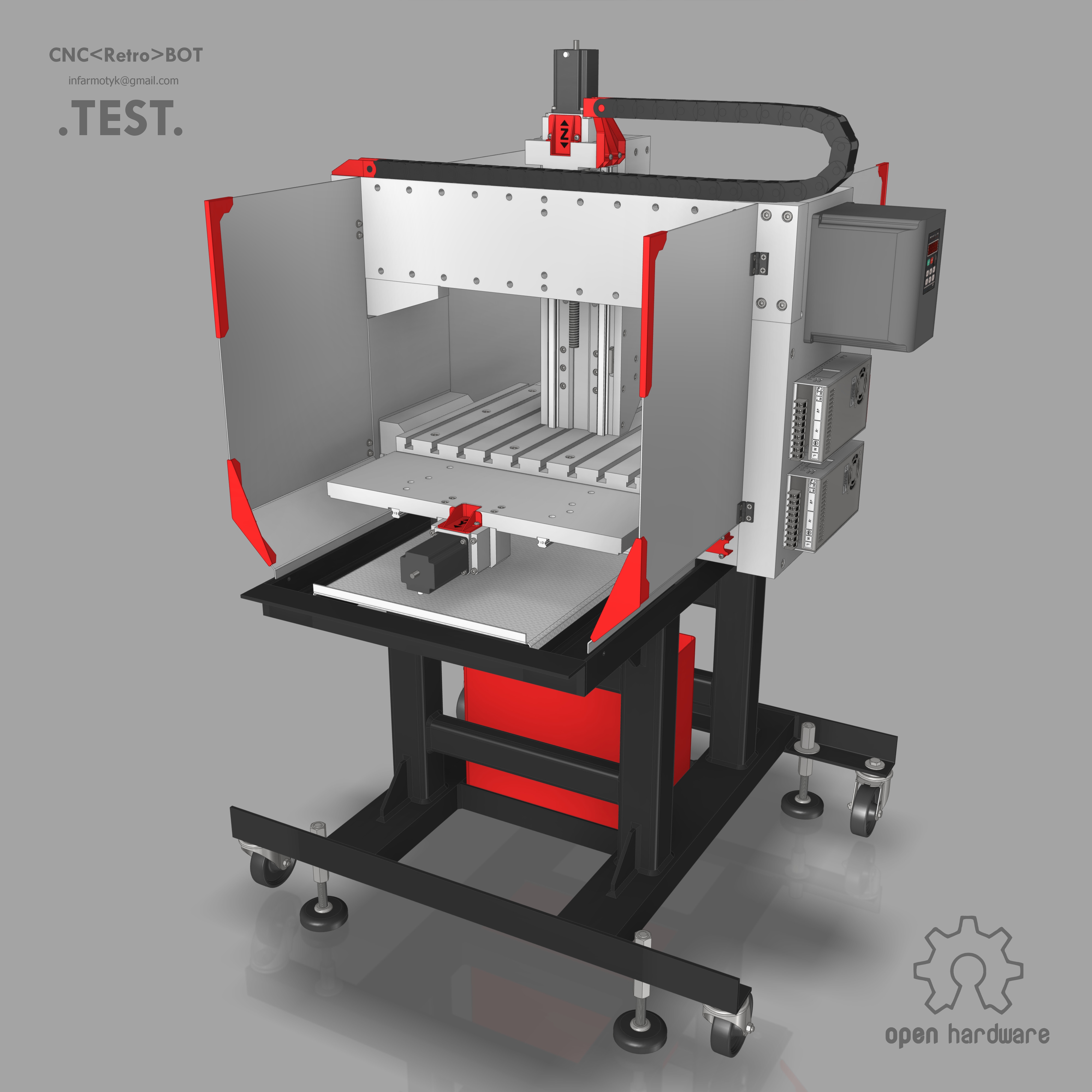

W nowej wersji cała Z-tka została przeprojektowana, plus dodałem usztywnienia między kolumnami a płytą osi X.

Taka konstrukcja osi Z bardzo komplikuje obróbkę, ponieważ jest tu sporo płaszczyzn które trzeba ze sobą "spasować".

Między usztywnieniami zamykamy płytę osi, blok dla FK12 i uchwyt wrzeciona, które muszą mieć tą samą "szerokość"...

Nie wiem czy jest możliwe wykonanie w tym przypadku detali o tak idealnych wymiarach

Blok dla FK12 posiada także 3 płaszczyzny odniesienia dla płyty Z, ułatwiające montaż - podobnie blok silnika korzysta z płaszczyzn znajdujących się na bloku pod FK12.

Nie chciałem tak komplikować konstrukcji, ale wolę zainwestować więcej w maszynkę, niż potem się rozczarować...

CNC-Retro-BOT_v.0.3_STEP.zip

Jeżeli ktoś zechce sprawdzić jak wszystkie detale są względem siebie spasowane, może poskładać modele FreeCAD-em, korzystając z prostego pluginu Assembly2. Modele wózków i prowadnic są dostępne na stronie HIWIN-a. Miłej zabawy

Bardzo proszę o opinie n/t takiej budowy ramy i sugestie co jeszcze można poprawić... Jeżeli nie będzie kolejnych zmian, chciałbym się zająć rozmieszczeniem krańcówek, odbojów, elektroniki, przebiegów kabli, itp.

Bardzo proszę o opinie n/t takiej budowy ramy i sugestie co jeszcze można poprawić... Jeżeli nie będzie kolejnych zmian, chciałbym się zająć rozmieszczeniem krańcówek, odbojów, elektroniki, przebiegów kabli, itp.

Może to nie to samo, ale przy ewentualnych uderzeniach działające siły nie powinny doprowadzić do przemieszczenia elementów. Kluczowe będą "trójkąty" na usztywnieniach podpierające uchwyt wrzeciona przy siłach działających podczas posuwu do przodu, natomiast przy siłach w przeciwnym kierunku pomaga płaszczyzna w płycie, przylegająca od góry uchwytu (najlepiej zobaczyć modele v.0.3

Podczas montażu trzeba będzie dosunąć płaszczyzny "trójkątów" do spodu uchwytu i do płaszczyzny płyty. Na wszelki wypadek dla usztywnień zastosowałem śruby M6, żeby solidniej wszystko docisnąć.

W nowej wersji cała Z-tka została przeprojektowana, plus dodałem usztywnienia między kolumnami a płytą osi X.

Taka konstrukcja osi Z bardzo komplikuje obróbkę, ponieważ jest tu sporo płaszczyzn które trzeba ze sobą "spasować".

Między usztywnieniami zamykamy płytę osi, blok dla FK12 i uchwyt wrzeciona, które muszą mieć tą samą "szerokość"...

Nie wiem czy jest możliwe wykonanie w tym przypadku detali o tak idealnych wymiarach

Blok dla FK12 posiada także 3 płaszczyzny odniesienia dla płyty Z, ułatwiające montaż - podobnie blok silnika korzysta z płaszczyzn znajdujących się na bloku pod FK12.

Nie chciałem tak komplikować konstrukcji, ale wolę zainwestować więcej w maszynkę, niż potem się rozczarować...

CNC-Retro-BOT_v.0.3_STEP.zip

Jeżeli ktoś zechce sprawdzić jak wszystkie detale są względem siebie spasowane, może poskładać modele FreeCAD-em, korzystając z prostego pluginu Assembly2. Modele wózków i prowadnic są dostępne na stronie HIWIN-a. Miłej zabawy

-

infarmotyk

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 25

- Posty: 47

- Rejestracja: 29 sty 2014, 11:39

- Lokalizacja: Tomaszów Lubelski

Niestety po 2 tygodniach odpowiadam pod własnym postem... Czekałem grzecznie mając nadzieję że będą jakieś uwagi - a tu cisza

W takim razie albo do niczego już nie można się przyczepić, albo projekt jest tak odjechany, że nikomu nie chce się tracić czasu na wypowiedzi...

Żeby nie było, że temat umarł:

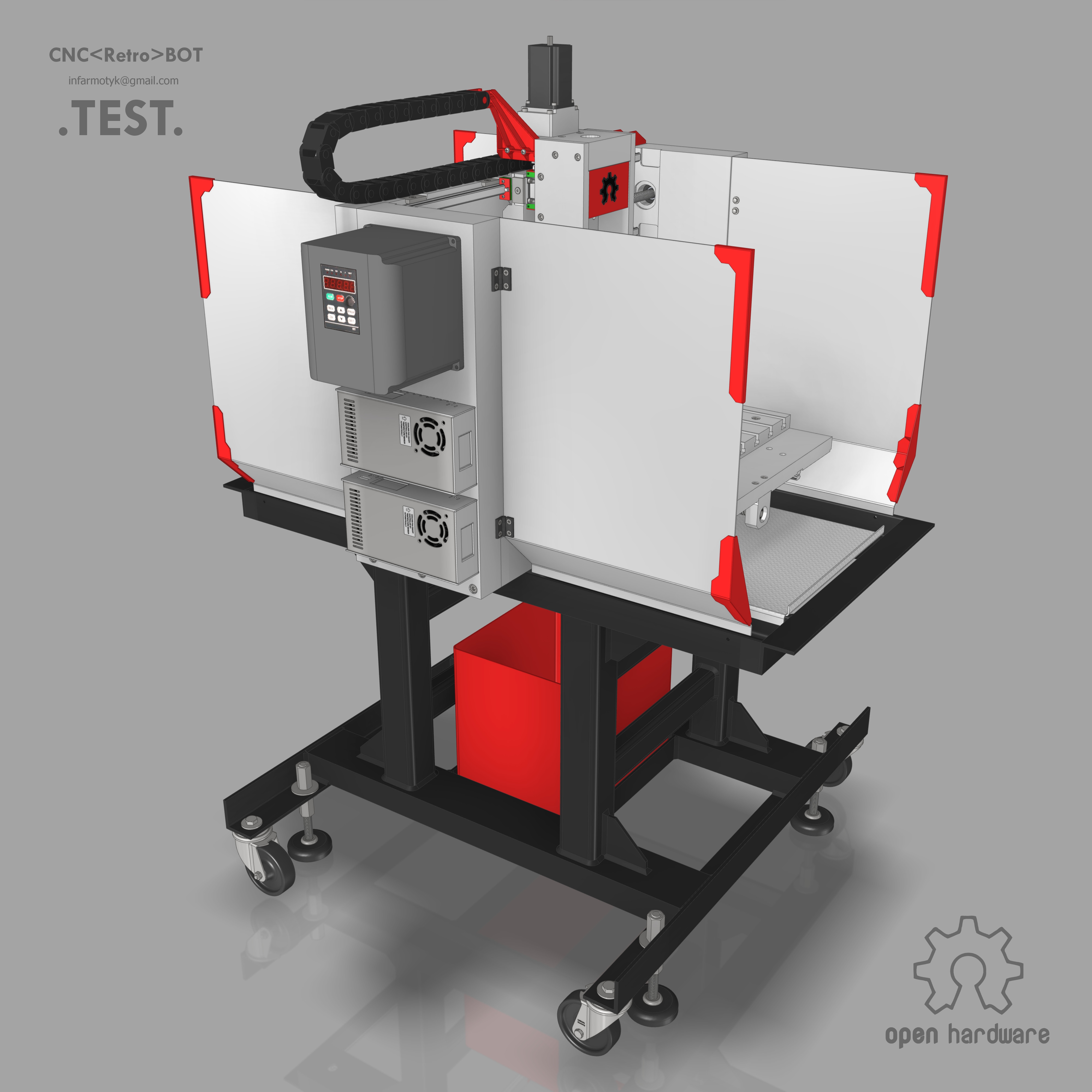

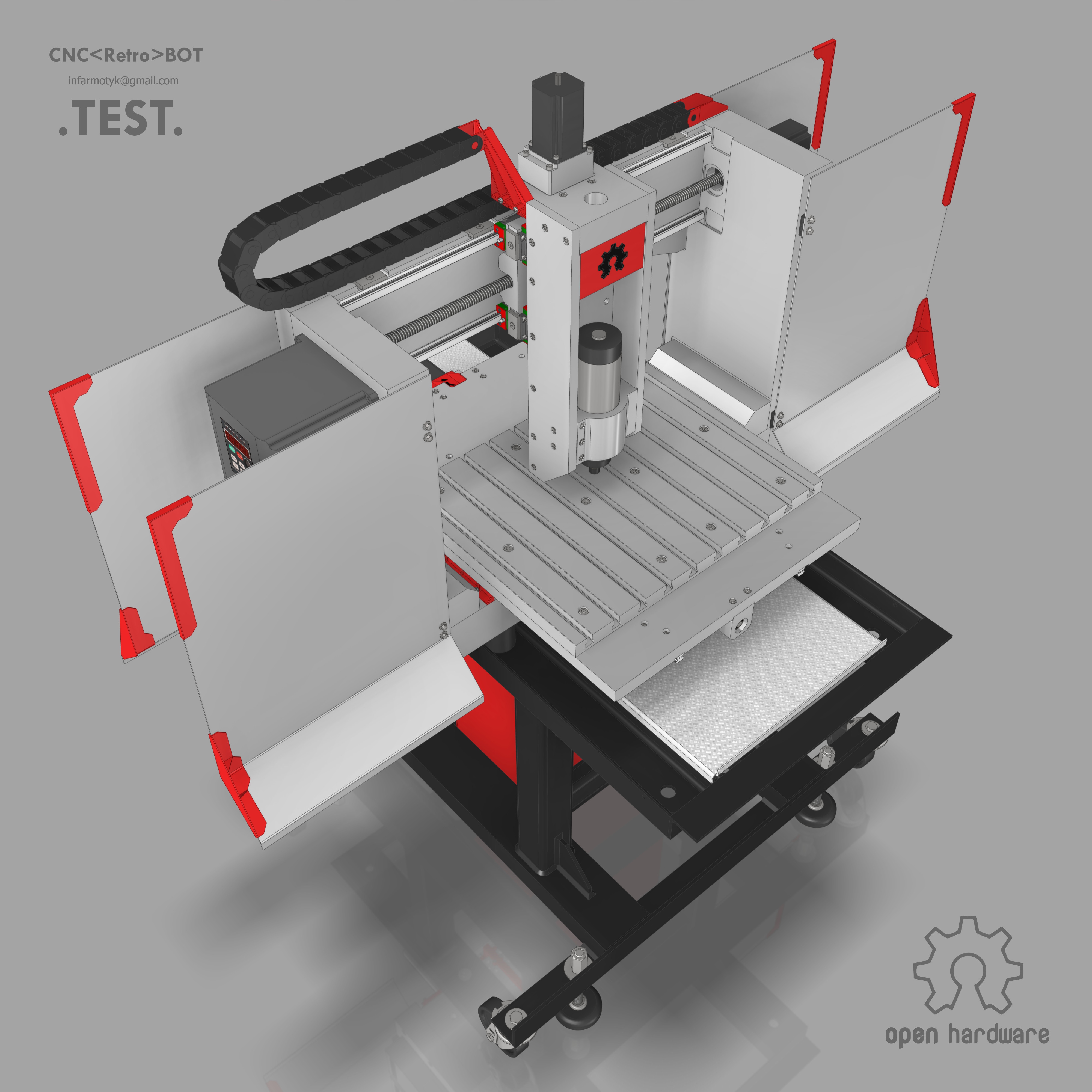

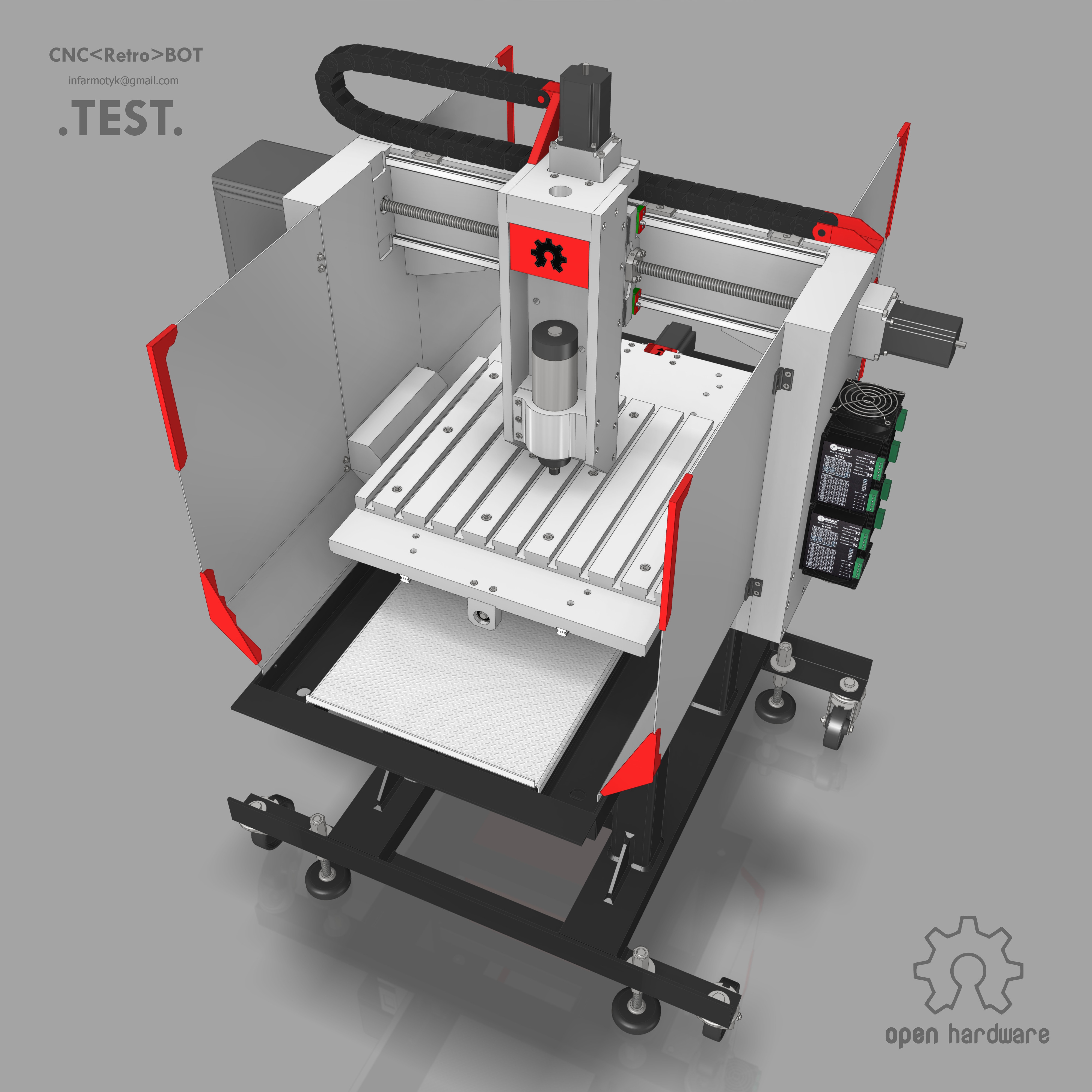

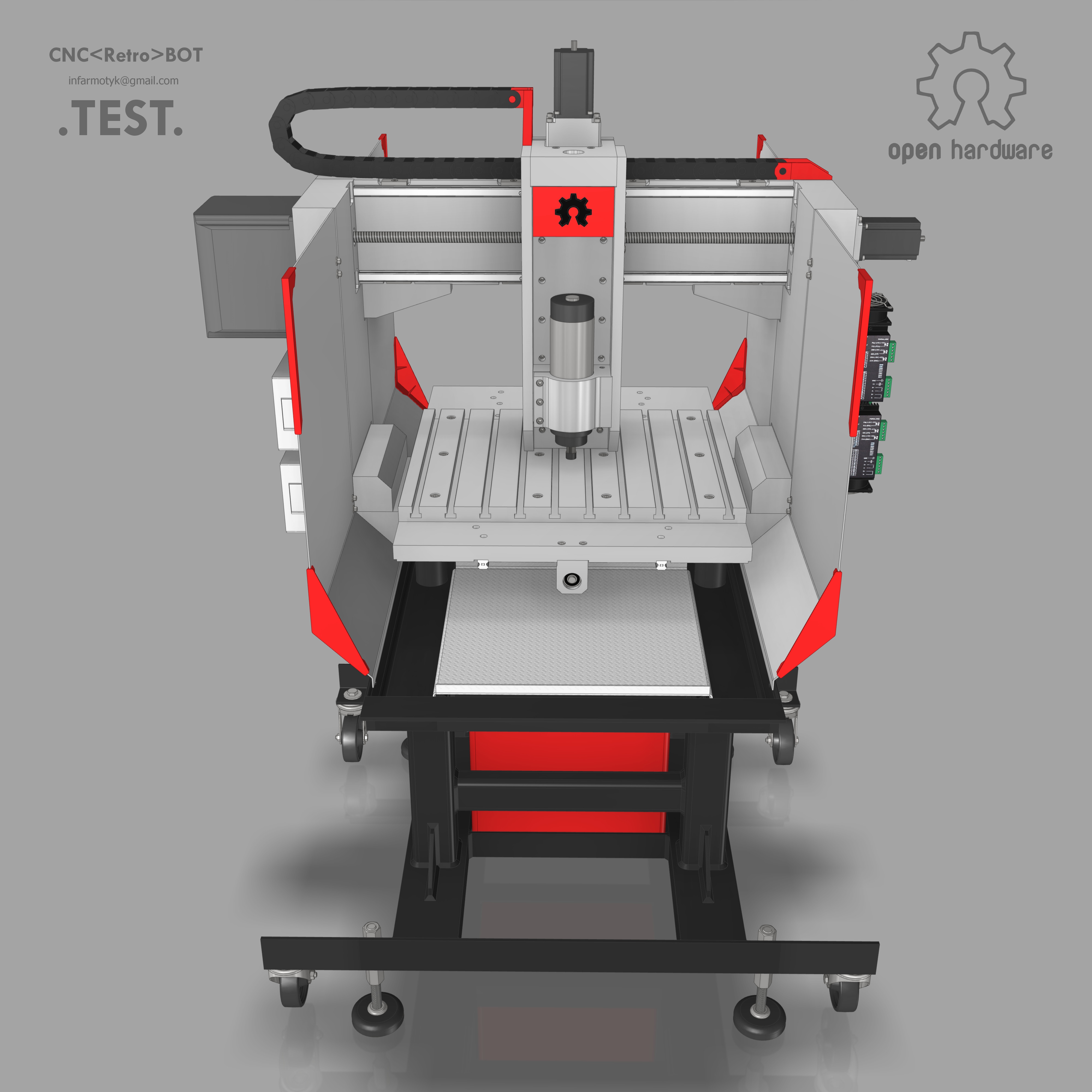

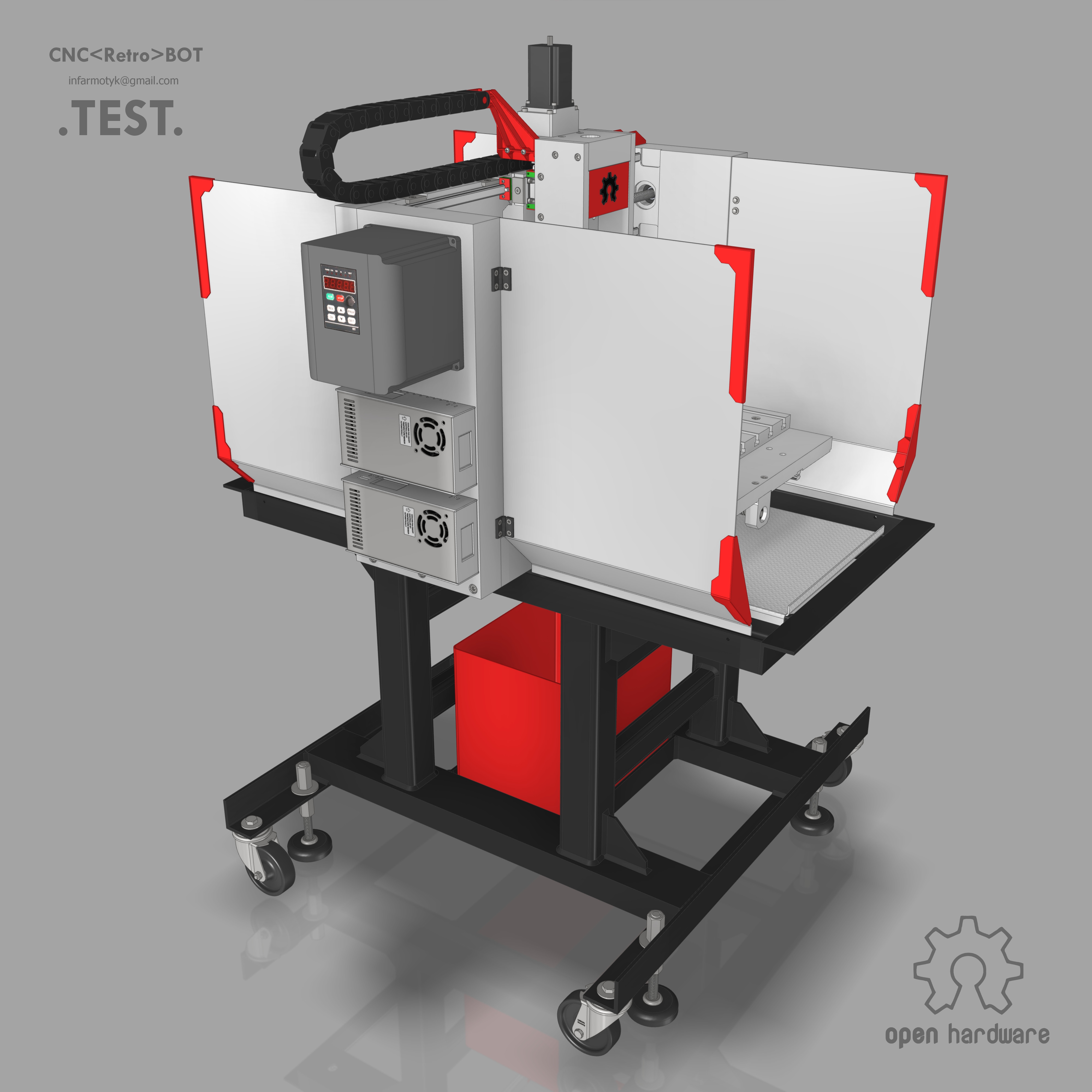

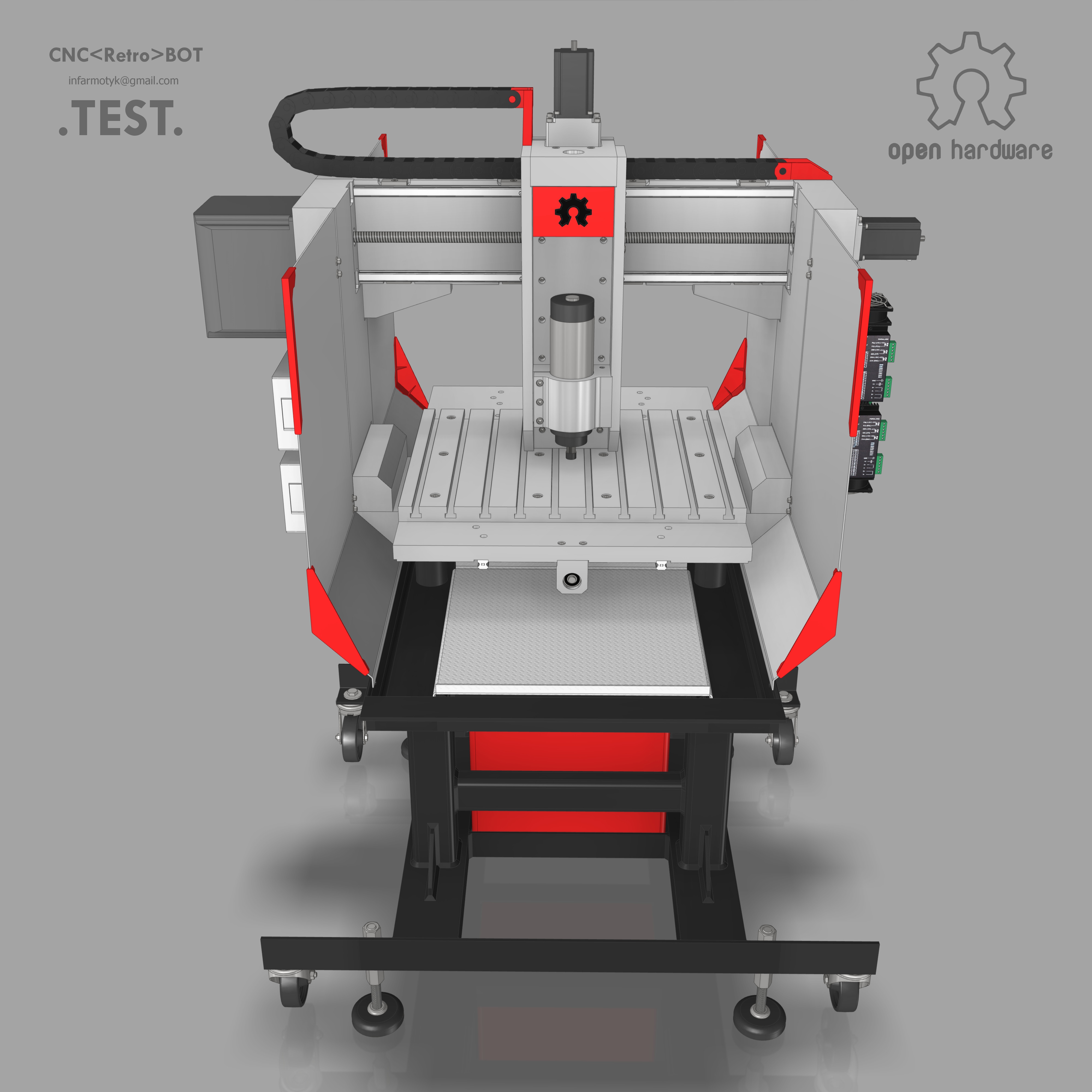

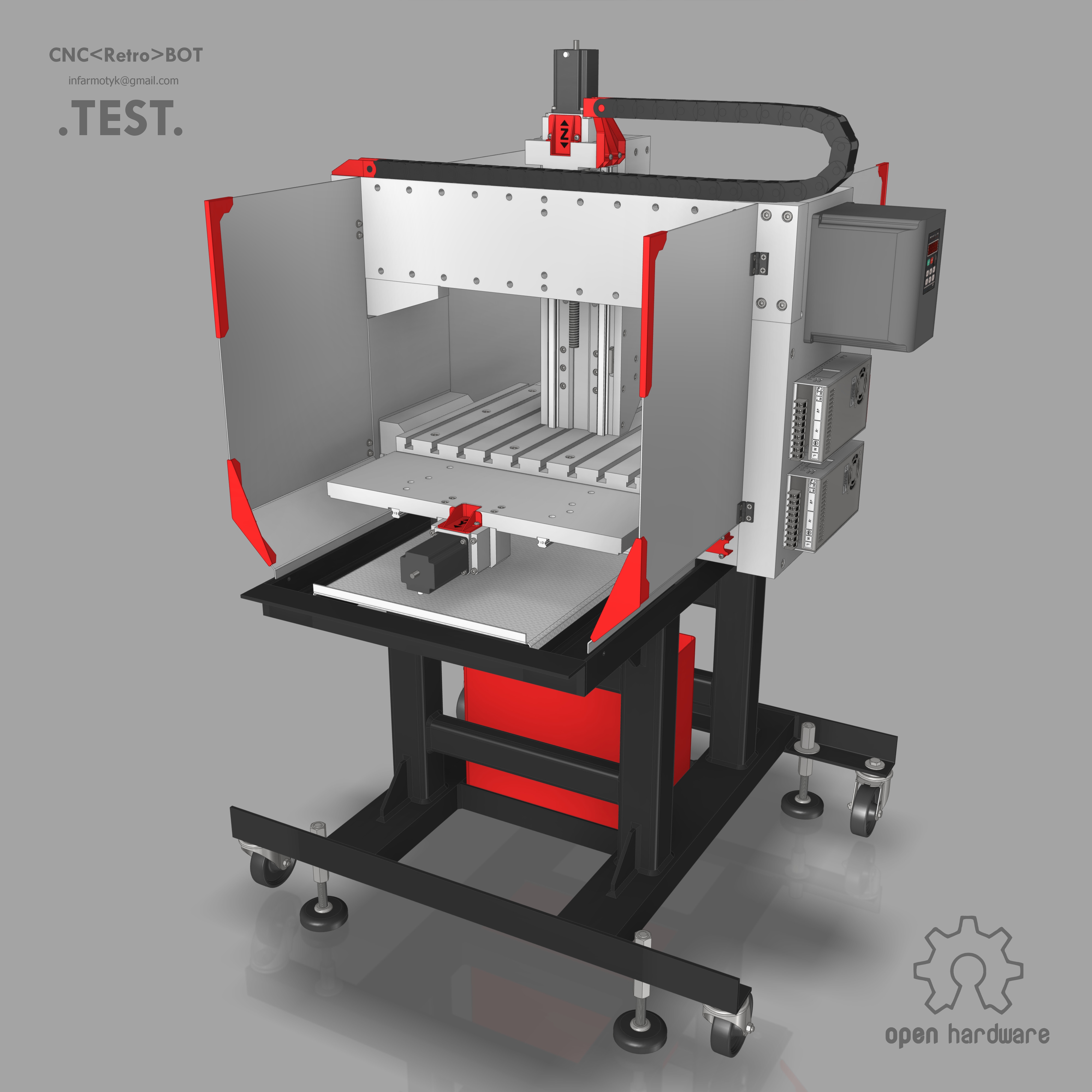

Odrobina czerwonego ABS-u i od razu będzie ładniej (wiaderka na chłodziwo oczywiście nie wydrukuję)

Za to koniecznie nad wrzecionem musi być podświetlany panel z logiem OHW

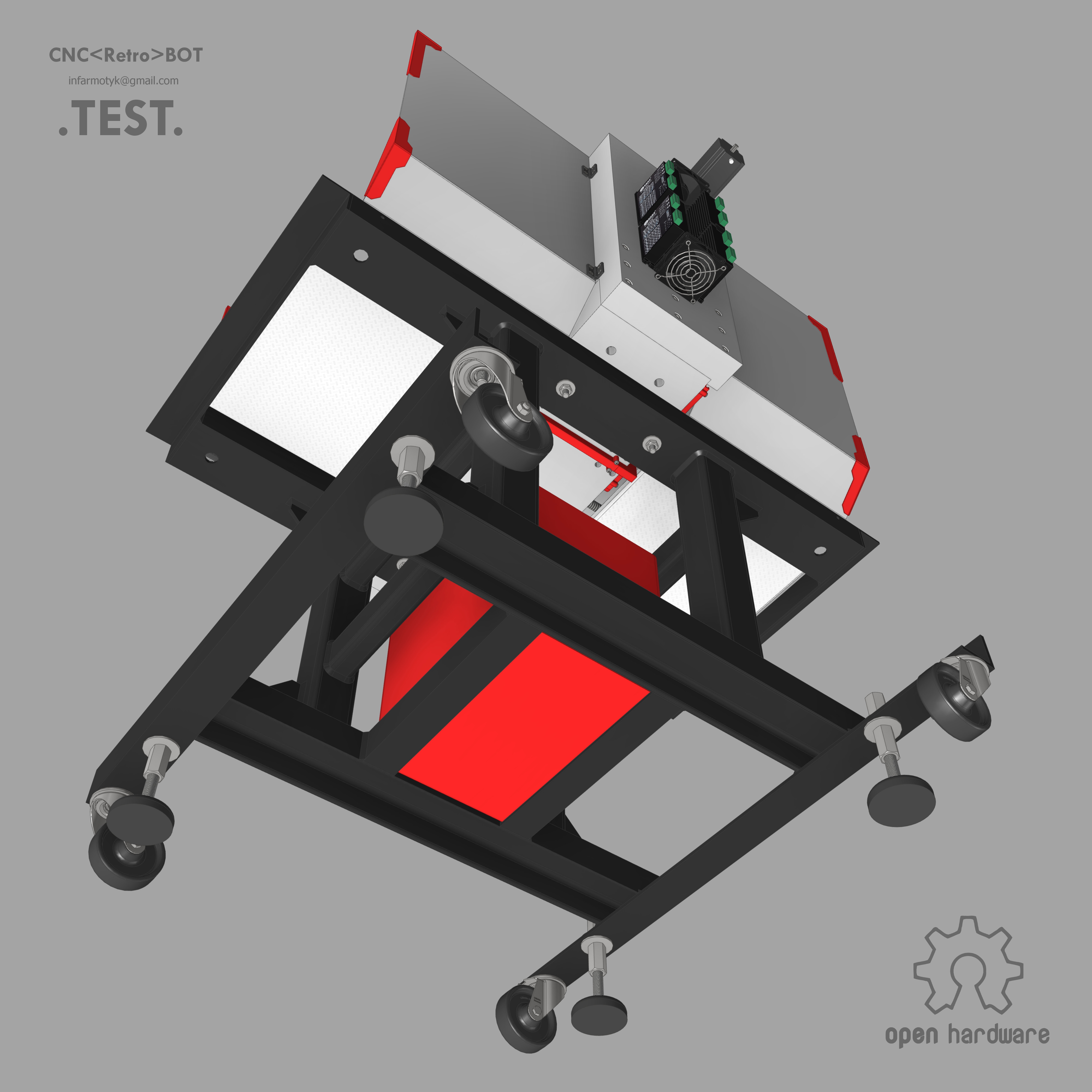

Stolik spawany, malowany proszkowo (wykonawca już znaleziony). Wnętrze ceowników do których odcieka chłodziwo przydało by się dla pewności zabezpieczyć także farbą epoksydową...

Kółka skrętne mają nośność 80kg, wiec chyba docelowo będą żeliwne - mniejsze i mocniejsze.

Dla wygody, osłony z blachy alu 2mm będą otwierać się na zawiasach CFM.30SH4 (z dostępem do giętarki nie będzie raczej problemu)

Widać już moje wstępne przymiarki do rozmieszczenia elektroniki na kolumnach, ale pewnie skończy się na szafce pod stolikiem.

Mam banalne pytanie - na jakiej wysokości nad podłożem powinien znajdować się stół teowy dla wygodnej pracy? Czy przy 90cm nie będzie trochę za nisko?

W takim razie albo do niczego już nie można się przyczepić, albo projekt jest tak odjechany, że nikomu nie chce się tracić czasu na wypowiedzi...

Żeby nie było, że temat umarł:

Odrobina czerwonego ABS-u i od razu będzie ładniej (wiaderka na chłodziwo oczywiście nie wydrukuję)

Za to koniecznie nad wrzecionem musi być podświetlany panel z logiem OHW

Stolik spawany, malowany proszkowo (wykonawca już znaleziony). Wnętrze ceowników do których odcieka chłodziwo przydało by się dla pewności zabezpieczyć także farbą epoksydową...

Kółka skrętne mają nośność 80kg, wiec chyba docelowo będą żeliwne - mniejsze i mocniejsze.

Dla wygody, osłony z blachy alu 2mm będą otwierać się na zawiasach CFM.30SH4 (z dostępem do giętarki nie będzie raczej problemu)

Widać już moje wstępne przymiarki do rozmieszczenia elektroniki na kolumnach, ale pewnie skończy się na szafce pod stolikiem.

Mam banalne pytanie - na jakiej wysokości nad podłożem powinien znajdować się stół teowy dla wygodnej pracy? Czy przy 90cm nie będzie trochę za nisko?

-

G3d

- Specjalista poziom 2 (min. 300)

- Posty w temacie: 3

- Posty: 326

- Rejestracja: 02 sty 2009, 18:07

- Lokalizacja: Warszawa

DUUUUZO pisania.

Wyczuwam projekt kończący się w cadzie.

Maszyna dla amatorów musi być najprostsza jak to tylko możliwe.

Dlaczego w innych projektach nie ma takich osłon, ramy, grubych blach i analizy MES?

Bo przekombinawałeś

Ale ładnie piszesz i cada ogarniasz - chyba dobrze byś sprzedawał

Oczywiście kibicuję i obym się mylił.

EDIT:

Spójrz na to z tej strony:

[uwaga reklama kolegi forumowego ] http://allegro.pl/rama-ploter-frezarka- ... 84866.html

] http://allegro.pl/rama-ploter-frezarka- ... 84866.html

3500 za ramę.

Ty masz 3000 za sam materiał [niby z osiami, więc to plus], dodatkowo niektóre formatki wg projektu trzeba by obrabiać z 6 zamocowań

Nie zdziw się jak po 600-1000zł za sztukę wyjdzie.

Śruby też kosztują.

Projekt jest piękny, ale nie praktyczny.

Wyczuwam projekt kończący się w cadzie.

Maszyna dla amatorów musi być najprostsza jak to tylko możliwe.

Dlaczego w innych projektach nie ma takich osłon, ramy, grubych blach i analizy MES?

Bo przekombinawałeś

Ale ładnie piszesz i cada ogarniasz - chyba dobrze byś sprzedawał

Oczywiście kibicuję i obym się mylił.

EDIT:

Spójrz na to z tej strony:

[uwaga reklama kolegi forumowego

3500 za ramę.

Ty masz 3000 za sam materiał [niby z osiami, więc to plus], dodatkowo niektóre formatki wg projektu trzeba by obrabiać z 6 zamocowań

Nie zdziw się jak po 600-1000zł za sztukę wyjdzie.

Śruby też kosztują.

Projekt jest piękny, ale nie praktyczny.

Mniej gadania - więcej robienia.

-

jomat

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 168

- Rejestracja: 12 kwie 2013, 19:03

- Lokalizacja: Świdnica

Pół żartem ale serio.

Osłony z blachy aluminiowej będą działały jak głośniki - poczujesz moc wibracji

a dodatkowo wcześniej czy później walniesz w nie kluczem czy łokciem....i samo się nie wyprostuje.

Jeśli już upierasz się na jakieś osłony to chyba lepiej np. ze spienionego pcv, kolor i grubość wedle uznania.

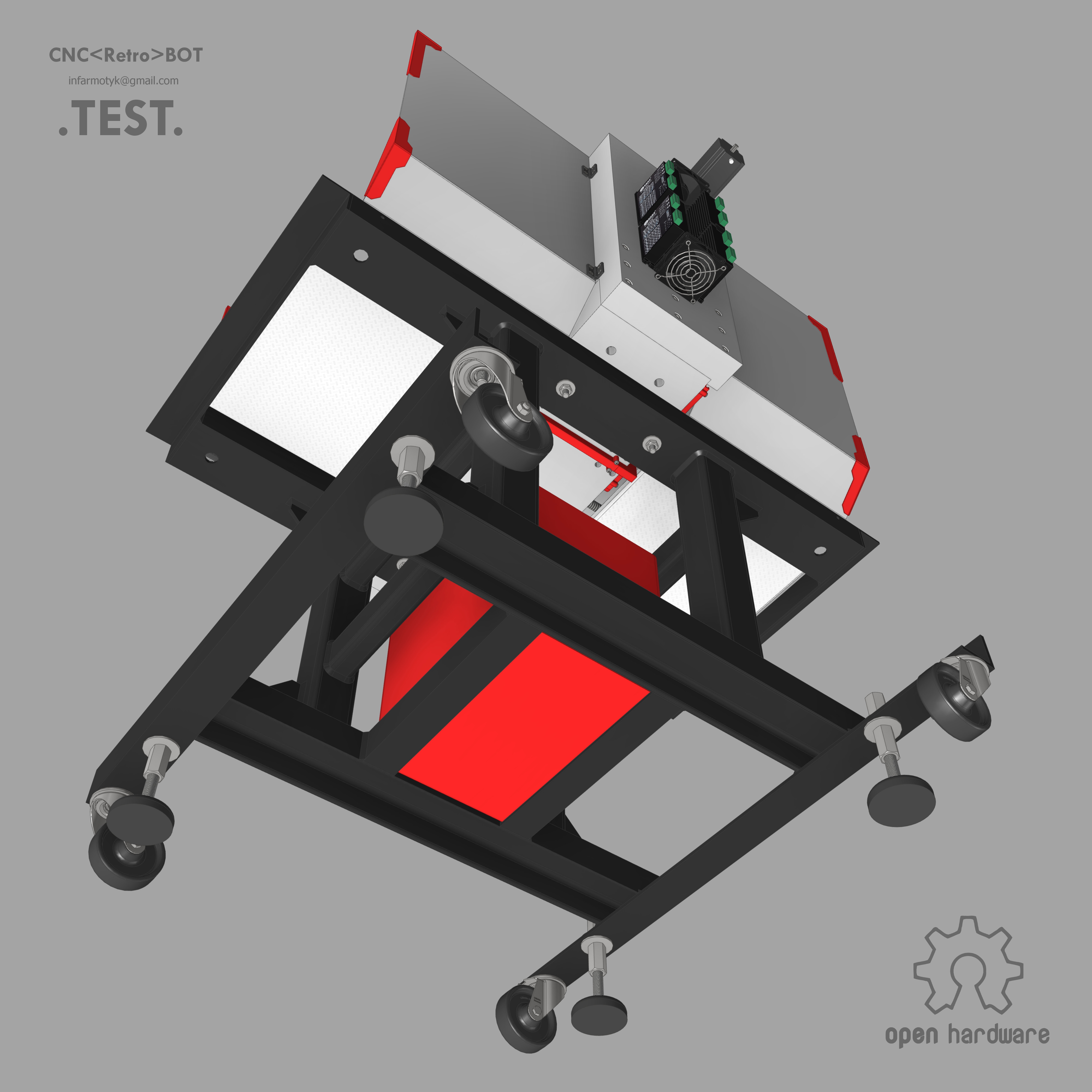

Z kółek korzysta się rzadko a jednocześnie wystają poza obrys frezarki,

ich głównym zadaniem będzie więc haratanie kostek u nóg, winny być przed wibroizolatorami a wystające kikuty ucięte i ewentualnie zakończone ABS-em (czerwonym )

)

Elektronika przyklejona metodą losową i wyszło, że "łatwiej przeskoczyć niż obejść"

a każda próba zerknięcia na falownik wiąże się z kilometrowym marszem no i oczywiście ryzykiem poranienia kostki.

Zwróć uwagę, że pod stołem, zarówno z przodu jak i z tyłu masz idealne miejsce

na szafki, do tylnej możesz wrzucić całą elektronikę, a z przodu na np frezy itp.

Można też np. prowadnik przewodów umieścić z tyłu belki, coś jak:

a także umieścić tam (z tyłu belki między prowadnikiem) silnik osi X (boczny), a napęd dać poprzez pasek zębaty.

Frezarka zrobi się smukła i będzie mniej miejsca zajmować.

A ogólnie to również uważam, że projekt maszynki amatorskiej powinien być prosty jak cep.

Osłony z blachy aluminiowej będą działały jak głośniki - poczujesz moc wibracji

a dodatkowo wcześniej czy później walniesz w nie kluczem czy łokciem....i samo się nie wyprostuje.

Jeśli już upierasz się na jakieś osłony to chyba lepiej np. ze spienionego pcv, kolor i grubość wedle uznania.

Z kółek korzysta się rzadko a jednocześnie wystają poza obrys frezarki,

ich głównym zadaniem będzie więc haratanie kostek u nóg, winny być przed wibroizolatorami a wystające kikuty ucięte i ewentualnie zakończone ABS-em (czerwonym

Elektronika przyklejona metodą losową i wyszło, że "łatwiej przeskoczyć niż obejść"

a każda próba zerknięcia na falownik wiąże się z kilometrowym marszem no i oczywiście ryzykiem poranienia kostki.

Zwróć uwagę, że pod stołem, zarówno z przodu jak i z tyłu masz idealne miejsce

na szafki, do tylnej możesz wrzucić całą elektronikę, a z przodu na np frezy itp.

Można też np. prowadnik przewodów umieścić z tyłu belki, coś jak:

a także umieścić tam (z tyłu belki między prowadnikiem) silnik osi X (boczny), a napęd dać poprzez pasek zębaty.

Frezarka zrobi się smukła i będzie mniej miejsca zajmować.

A ogólnie to również uważam, że projekt maszynki amatorskiej powinien być prosty jak cep.

-

avatar_mk

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 8

- Posty: 131

- Rejestracja: 20 sty 2011, 20:11

- Lokalizacja: Częstochowa

Zgadzam się z G3dem jak ma to być open source to maszynka musi być łatwa w konstrukcji i złożeniu. Co do konstrukcji to pewnie co nieco trzeba by zmienić.

Takich detali nie da się wykonać z jednego strzału, trzeba będzie obracać. Do setki da się obrobić przestawiając detal nawet kilka razy i będzie ok.

Co do formatek musiałby być bardzo dobrze obrobione wstępnie co za tym idzie $$$, obróbka $$$, śruby, bloki, elektronika $$$ i cały czas kasa $$$ i na końcu okaże się ze $$$ potrzeba więcej 4x niż na starcie.

Lubie dobre wizualizacje dlatego napisałem.

Czasem nie ma co szukać nowych rozwiązań na konstrukcję maszyny i bazować częściowo na tym co jest sprawdzone i działa.

Takich detali nie da się wykonać z jednego strzału, trzeba będzie obracać. Do setki da się obrobić przestawiając detal nawet kilka razy i będzie ok.

Co do formatek musiałby być bardzo dobrze obrobione wstępnie co za tym idzie $$$, obróbka $$$, śruby, bloki, elektronika $$$ i cały czas kasa $$$ i na końcu okaże się ze $$$ potrzeba więcej 4x niż na starcie.

Lubie dobre wizualizacje dlatego napisałem.

Czasem nie ma co szukać nowych rozwiązań na konstrukcję maszyny i bazować częściowo na tym co jest sprawdzone i działa.

-

m.j.

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 1

- Posty: 693

- Rejestracja: 30 lip 2009, 14:00

- Lokalizacja: Świdnik

Co do osłonek to ja w swojej zastosowałem poliwęglan komorowy, przezroczysty. Nie wiem jak się będzie sprawował, ponieważ maszynka jeszcze nie sprawdzona w warunkach "bojowych". Lity był droższy za m2, a mi udało się kupić jakieś ucinki o rozmiarach idealnie pasujących do mych założeń, więc wyszło jeszcze taniej i przy okazji odpadło mi cięcie z wiekszej płyty oraz zakup całej płyty w tym celu.

Póki co maszynka wygląda z osłonami dobrze. Co z wibracjami to okaże się jak frezarkę wpuszczę w materiał

Póki co maszynka wygląda z osłonami dobrze. Co z wibracjami to okaże się jak frezarkę wpuszczę w materiał

tokarka NARVIK "made in Taiwan", frezarka Hartford (klon Bridgeporta "made in Taiwan"), frezarka Bridgeport w takcie przeróbki na CNC, frezarka CNC DIY, trochę pomniejszych klamotów

-

infarmotyk

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 25

- Posty: 47

- Rejestracja: 29 sty 2014, 11:39

- Lokalizacja: Tomaszów Lubelski

To odpowiedź na jaką czekałem od początku - za dużo zabawy przy obróbceG3d pisze:...niektóre formatki wg projektu trzeba by obrabiać z 6 zamocowań

Nie zdziw się jak po 600-1000zł za sztukę wyjdzie.

Postaram się podejść do tematu w bardziej "toporny" sposób, żeby zmniejszyć koszty.

Nie chcę aż tak przeinwestować mojej pierwszej maszynki na wózkach... Lepiej zostawić jakieś środki na kolejną

Na własnej frezarce, która pociągnie aluminium, będę mógł sam się bawić w takie "odjechane" projekty - tylko po kosztach materiału.

Postaram się niedługo wrzucić kolejną "wersję"

Dzięki serdeczne.

-

avatar_mk

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 8

- Posty: 131

- Rejestracja: 20 sty 2011, 20:11

- Lokalizacja: Częstochowa

Dużo zabawy jest, ale większość firm zajmujących się usługami cnc nie liczy tylko samego czasu obrabiania, ale czas ustawienia materiału na maszynie, jeśli potrzeba to magazynu narzędzi, zrobienia CAMu i to będzie generować pewnie koszty roboczo godziny. Bo samego frezowania jest mało bo aluminium się szybko i fajnie obrabia, wiercenie też nie jest straszne.

Warto przewertować forum do tyłu bo jest tam dużo fajnych konstrukcji gdzie składanie się zakończyło a temat nie jest odświeżany.

Warto przewertować forum do tyłu bo jest tam dużo fajnych konstrukcji gdzie składanie się zakończyło a temat nie jest odświeżany.