Pod kolumnę pionową daj blachę 10 mm i taką samą daj na poziomej , albo lepiej na całych profilach poziomych ...

Zawsze będzie gdzie przykręcić prowadnice będzie co po strugać - frezować by wyprowadzić bazy

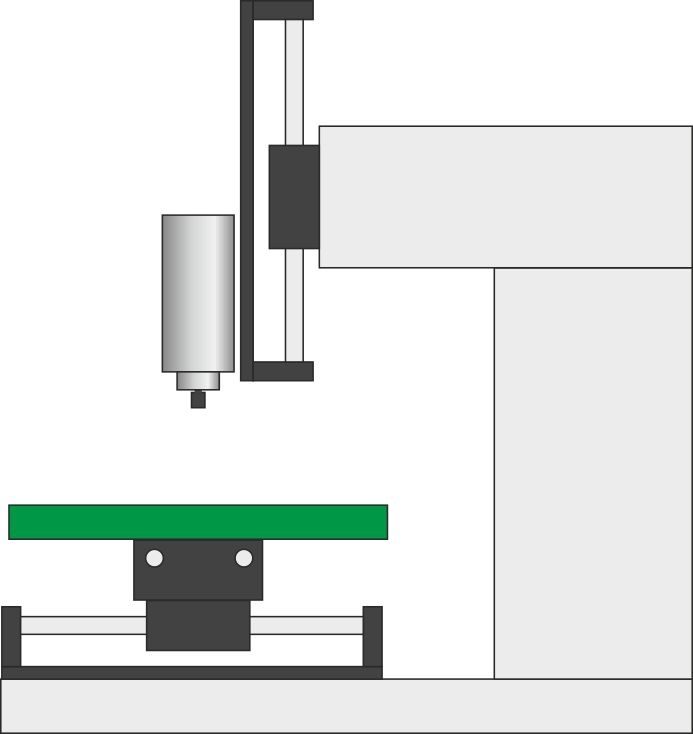

Lepiej zrobić przykręcaną kolumnę na 12 czy 16 śrub niż spawać na stałe łatwiej to później obrobić , transportować a śruby tak samo trzymają jak spawy i najciekawsze zawsze jest opcja + 50 czy 100 mm na maszynie w osi Z ...

Wystarczy tylko dystans dorobić i w sumie sam go sobie obrobisz jak dość sztywną maszynę zbudujesz ...

edycja

Zgodnie z ostatnim rysunkiem dałbym czerwoną blachę poziomą na całości profili do tego blachę na stopie , pionowej kolumny tak by sięgała do trójkątnego usztywnienia i by wystawała na boki tegoż usztywnienia po jakieś 25 mm

By było gdzie dać śruby przynajmniej 3 lub 4 wzdłuż poziomej części usztywnienia

Po obu jego stronach

Dał bym blachę pionową w osi Z pod prowadnice , a resztę geometrii załatwiło by frezowanie płaszczyzn nie licząc liniowości i prostopadłość zespołów liniowych i ich montażu ....

heh ja mam to w głowie co i jak ....

"Po prostu to widzę " Teraz widzisz jak łatwo się zgubić bez zwykłego głupiego rysunku ... Nawet szkic ołówkowy był by lepszy niż zlepek słów , ale myślę , że złapiesz o co chodzi w tej wypowiedzi ...

Pamiętaj ja jestem z wykształcenia stolarzem i nie znam się zbytnio na analizach wytrzymałość wszystko co pisze to " moje wydaje mi się " choć sam sądzę że kombinuje dość poprawnie ...

Pozdrawiam