Nowy projekt ploterka do pcb-będzie to wystarczające?

-

diodas1

- Lider FORUM (min. 2000)

- Posty w temacie: 35

- Posty: 2788

- Rejestracja: 15 sty 2006, 18:34

- Lokalizacja: Wrocław

Też uważam że to kwestia koślawego montażu. Kiedy wszystko jest dobrze dopasowane to śrubę powinno dać się obracać palcami Raz trafiłem na teflonową nakrętkę, tak ciasno dopasowaną że sprawiała na początku wrażenie zakleszczonej Pokręciła się trochę i dopasowała się jakoś. Trzeba było tylko na początku kręcić wolno i solidnie smarować żeby się zbytnio nie rozgrzewała

Tagi:

-

noel20

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 140

- Posty: 1395

- Rejestracja: 02 lip 2010, 07:15

- Lokalizacja: Białystok

Mi też to trochę nie pasuje. Ale takie informacje dostałem. Wtedy jak zaczynałem składać pierwszą maszynkę nie miałem jeszcze pojęcia o co biega za bardzo w tym wszystkim. Teraz już wiem, że coś tam było nie tak. Przechodzi mi do głowy kilka spraw. Krzywo zamocowana nakrętka. Krzywo i nie równolegle ustawione wałki i sterownik. Sterownik to była samoróbka na tranzystorach z jakiejś francuskiej strony. Niegdyś popularny sterownik i u nas na forum.

Nie wiem czy miał on po pierwsze czoper prądowy, po drugie podział był tylko 1/2 kroku, więc z powodu rezonansu tak mogło wyjść. Maszynka ogólnie była mała, biurkowa z profili systemowych.

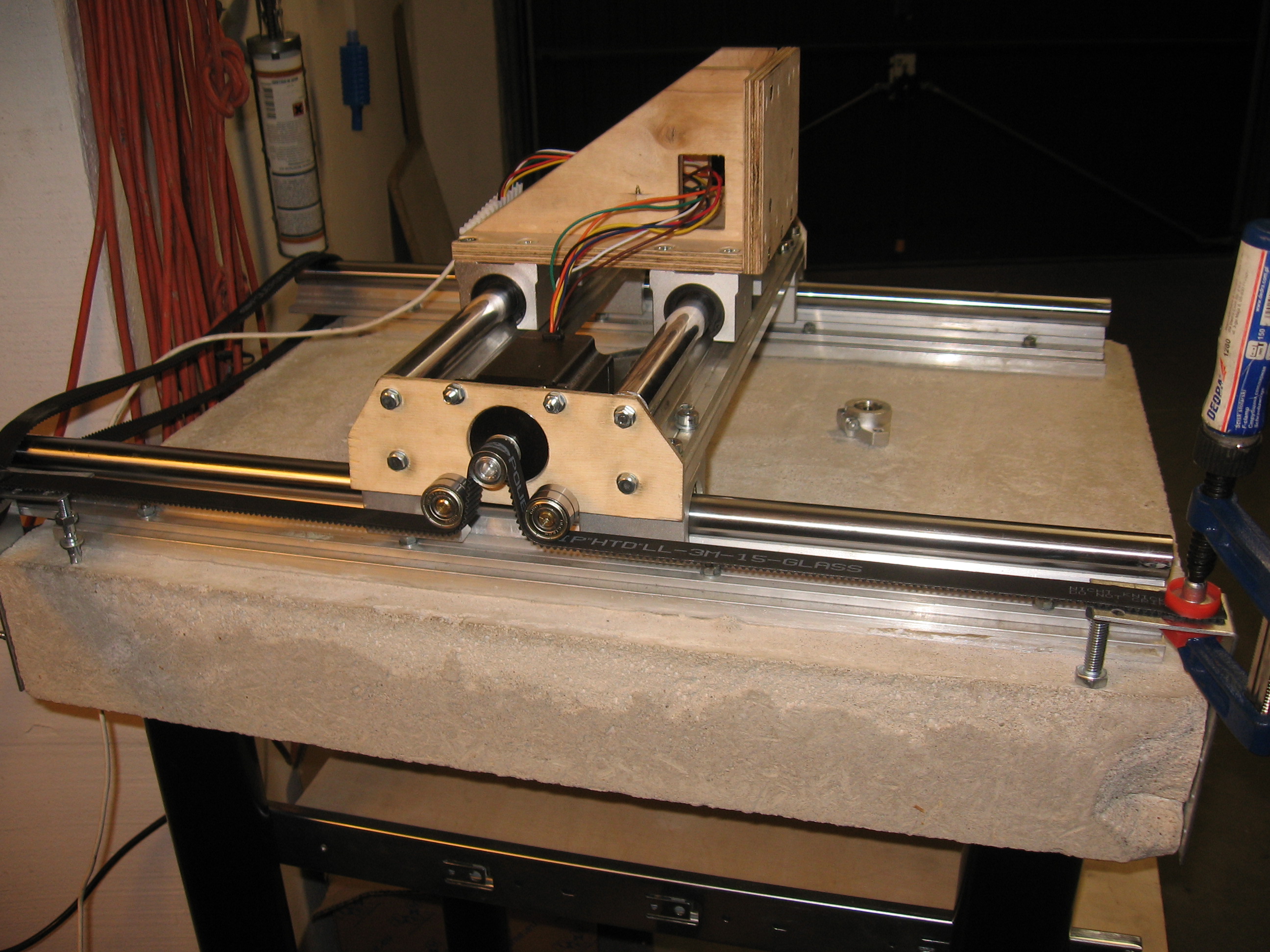

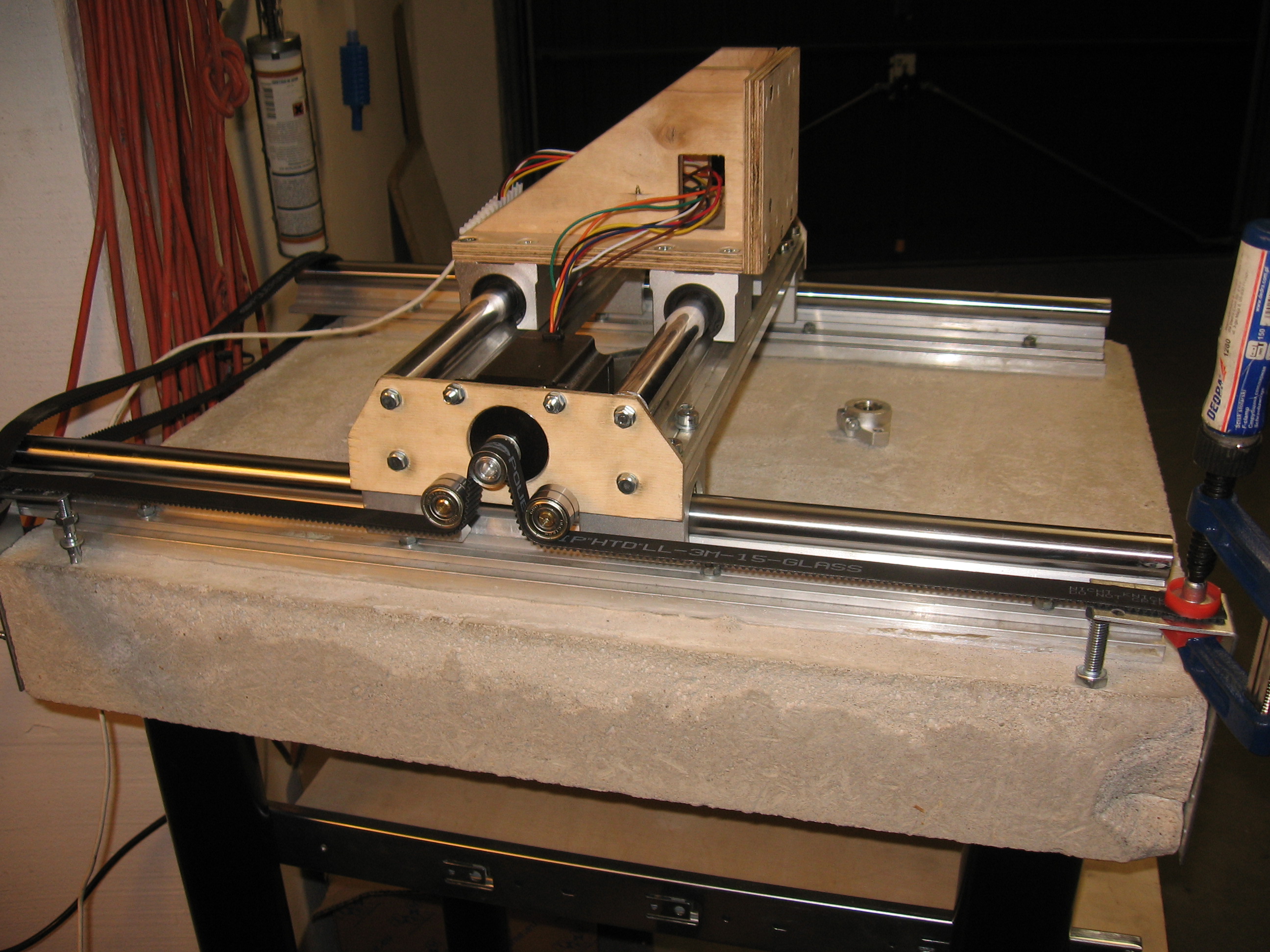

U mnie docelowo ma być wszystko z metalu. Co najmniej aluminium. Miał być mały delikatny, ale bezluzowy ploterek, a wyszła pancerna maszyna z betonową podstawą ale jestem z tego zadowolony, może kiedyś coś się innego obrobi niż tylko pcb.

ale jestem z tego zadowolony, może kiedyś coś się innego obrobi niż tylko pcb.

Kasowania luzu zębatka-listwa jeszcze dokładnie nie zaplanowałem. Mam kilka pomysłów, ale na pewno nie będzie to dociskane sprężyną. Nie może takie połączenie tak pracować. Musi tam być kilka setek luzu, bo się zębatka skończy po tygodniu i w czasie pracy będzie się zacinać.

Diodas, ja wczoraj już z resztą kolejny dzień wróciłem z garażu o 21 ledwo żyw, a o 22 już oczy na zapałki. Kiedy ty śpisz?

[ Dodano: 2013-07-16, 17:12 ]

W pracy zębatkę przewierciłem wiertłem 6,3mm i wcisnąłem konikiem na oś silnika. Założyłem na maszynę, ale nie przykręcałem listy. Coś mi nie pasowało w tej zębatce. Zmierzyłem na niej bicie. 0,17mm

To dlatego że za duży wcisk, a oś silnika jest ścięta? Czy tokarka przy wierceniu dała ciała? Zębatka miała już otwór 6mm. Może on był krzywo?

Chyba trzeba robić od razu na paskach, bo na listwach nawet z modułem 1 to dokładność będzie +-0,5mm

Nie wiem czy miał on po pierwsze czoper prądowy, po drugie podział był tylko 1/2 kroku, więc z powodu rezonansu tak mogło wyjść. Maszynka ogólnie była mała, biurkowa z profili systemowych.

U mnie docelowo ma być wszystko z metalu. Co najmniej aluminium. Miał być mały delikatny, ale bezluzowy ploterek, a wyszła pancerna maszyna z betonową podstawą

Kasowania luzu zębatka-listwa jeszcze dokładnie nie zaplanowałem. Mam kilka pomysłów, ale na pewno nie będzie to dociskane sprężyną. Nie może takie połączenie tak pracować. Musi tam być kilka setek luzu, bo się zębatka skończy po tygodniu i w czasie pracy będzie się zacinać.

Diodas, ja wczoraj już z resztą kolejny dzień wróciłem z garażu o 21 ledwo żyw, a o 22 już oczy na zapałki. Kiedy ty śpisz?

[ Dodano: 2013-07-16, 17:12 ]

W pracy zębatkę przewierciłem wiertłem 6,3mm i wcisnąłem konikiem na oś silnika. Założyłem na maszynę, ale nie przykręcałem listy. Coś mi nie pasowało w tej zębatce. Zmierzyłem na niej bicie. 0,17mm

To dlatego że za duży wcisk, a oś silnika jest ścięta? Czy tokarka przy wierceniu dała ciała? Zębatka miała już otwór 6mm. Może on był krzywo?

Chyba trzeba robić od razu na paskach, bo na listwach nawet z modułem 1 to dokładność będzie +-0,5mm

-

noel20

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 140

- Posty: 1395

- Rejestracja: 02 lip 2010, 07:15

- Lokalizacja: Białystok

Dziś w końcu udało się przeprowadzić kolejny eksperyment.

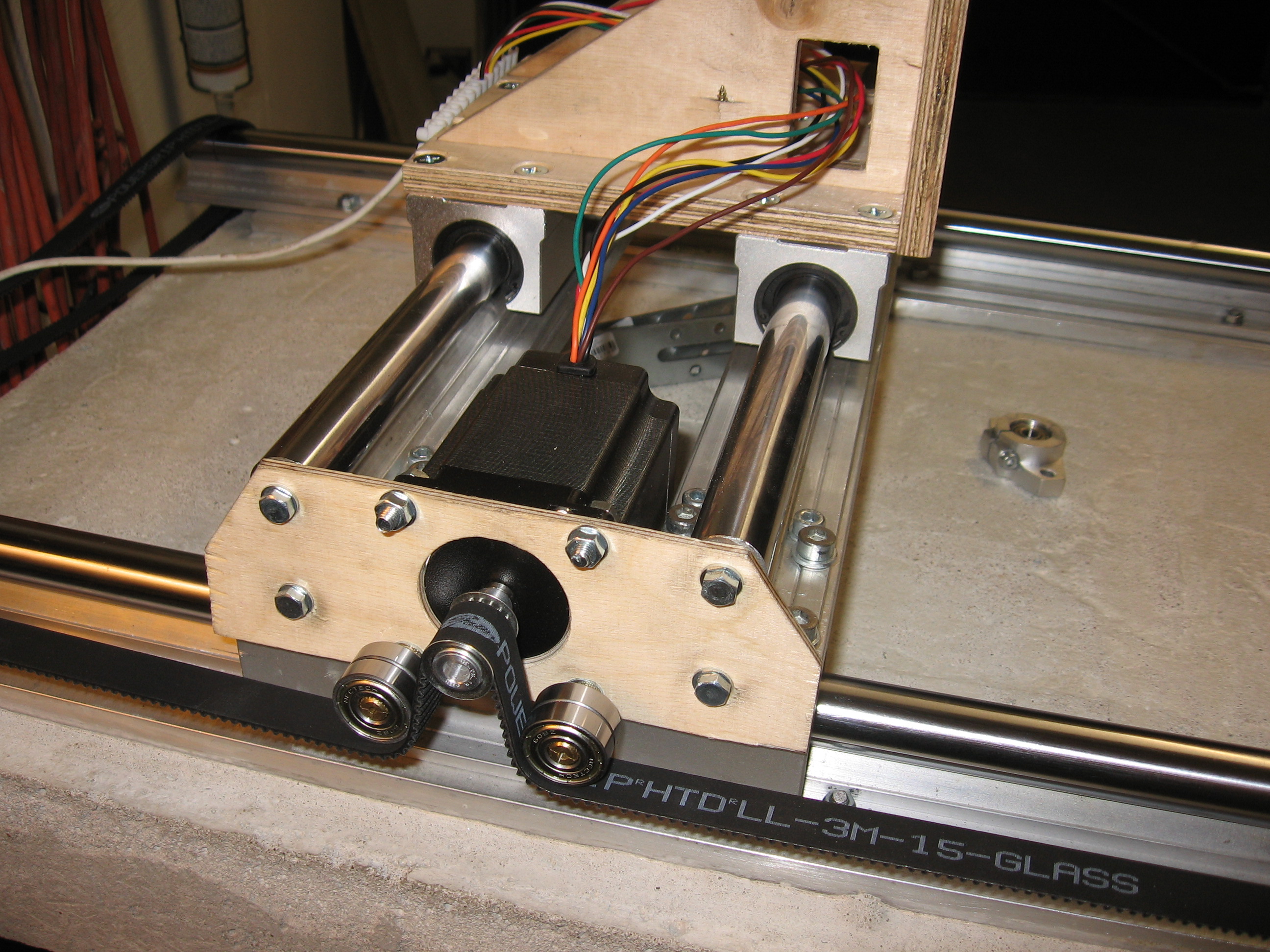

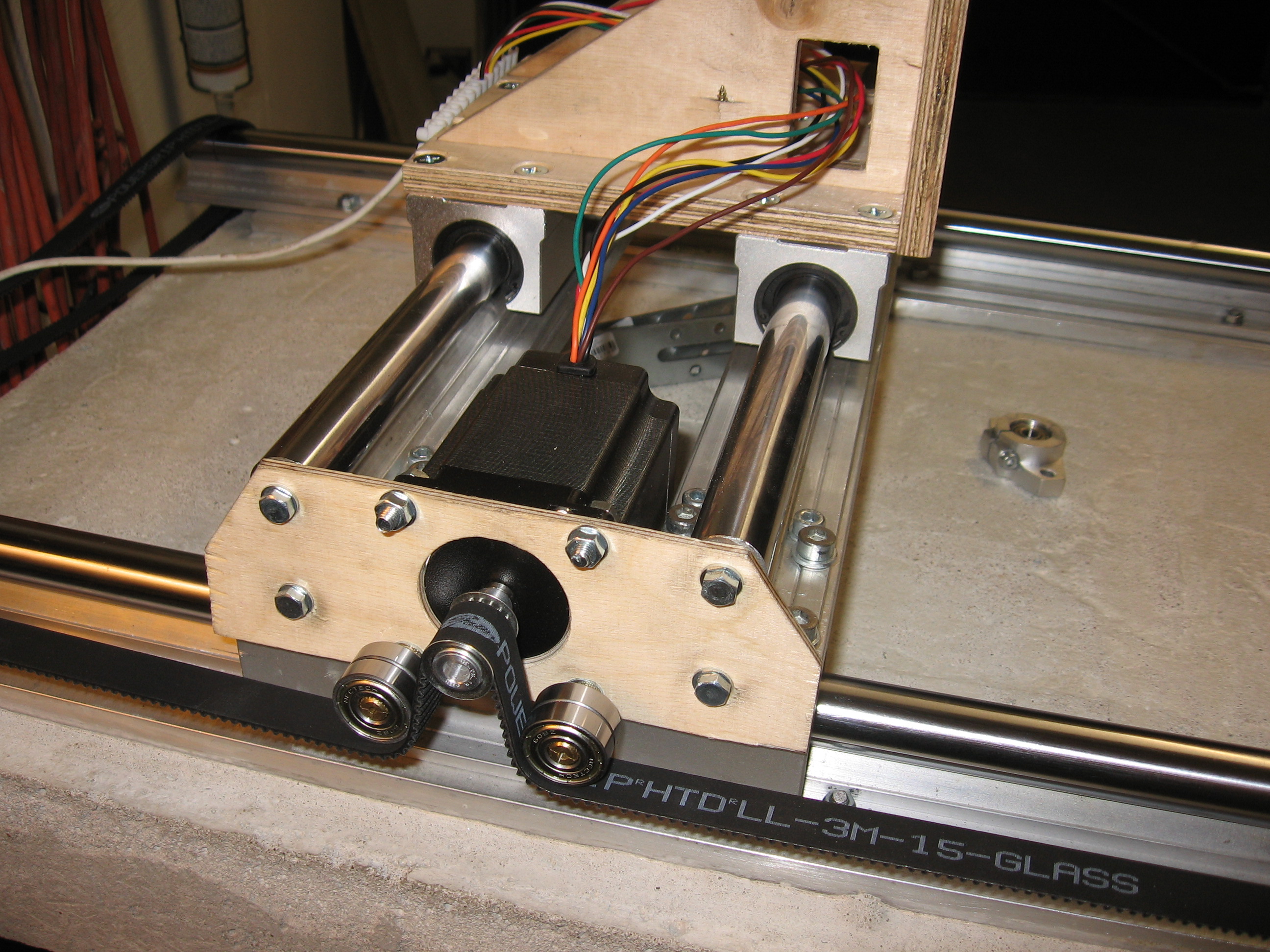

Na silnik założyłem zębatkę HDT M3 16 zębów i nabyłem pas 15mm szerokości. Bicia koła zębatego nie mierzyłem bo i po co. Nawet dwie dychy bicia pasek wybaczy. Pozycja może kilka setek jeździć, ale nie powinno być bardzo źle z tego powodu.

Wszystko jest tak prowizorycznie skręcone, mało sztywne, krzywo, ale chodziło o sprawdzenie koncepcji.

Poniżej fotki:

Po podłączeniu do sterownika, a sterownika do kompa co mogło to ożyło

[youtube][/youtube]

Po podkręceniu parametrów:

[youtube][/youtube]

Chodzi jak szalona Osiągi w sumie wyszły podobne jak kiedyś na szybko policzone.

Osiągi w sumie wyszły podobne jak kiedyś na szybko policzone.

A tu ponad 30 metrów/minutę, przyśpieszenie 7m/s2

[youtube][/youtube]

Cała betonowa płyta ważące kilkadziesiąt kilogramów się przesuwa na kółkach

Tutaj przemieszczenie o 5mm:

[youtube][/youtube]

I na koniec to samo z większą prędkością:

[youtube][/youtube]

Czujnik jest tylko położony na tych blaszkach więc mógł się przesuwać.

Kolejna sprawa to pasek jest tylko z jednej strony. Specjalnie kupiłem silnik z podwójną osią, żeby napęd przenieść też na drugą stronę, co by bramy nie kosiło.

No i zamocowanie paska... Dwa cienkie kątowniki, które się pod palcem wyginają, więc o dokładności za bardzo nie ma co mówić.

Ogólnie +- kilka setek oś wraca co widać na filmikach. Przy wolnych przesuwach o 0,1mm oś przesuwa się od 0,08mm do 0,12mm. Na pewno częściowo jest to spowodowane brakiem sztywności kątowników, do których jest pas zamocowany, ale obawiam się, że to z powodu braku przekładni, a mikrokrok nie dość, że nie równe przemieszczenie generuje to jeszcze nierówną siłą przemieszczenia są uzyskiwane.

Siłę liniową zmierzyłem i do wypadnięcia silnika z synchronizmu osiągnąłem od 80 do 120N. Oczywiście pomiary robiłem z bardzo małą prędkością, żeby nie było że waliłem z rozpędu

Myślę, że do obróbki nawet aluminium frezem max 4mm to wystarczy, ale prosiłbym o zweryfikowanie.

Dokładności już wiem, że większej jak 0,1mm bez przekładni nie uzyskam.

Najpierw jednak chce porządnie zamocować pas na końcach i pomierzę znowu.

Panowie, co myślicie? Jeżeli będę dalej kontynuował tym tropem budowanie tej maszynki do osiągnięcia efektu z projektu to z czym będę miał problemy podczas użytkowania? Co nie spełni pokładanych nadziei i lepiej przeprojektować od razu niż tracić czas i kasę?

Aha, wałki przykręcone do płaskowników (oś X) jak ręką przyciskam, albo podnoszę to wyginają się max 0,01mm. Czujnik właściwie stoi w miejscu.

Na silnik założyłem zębatkę HDT M3 16 zębów i nabyłem pas 15mm szerokości. Bicia koła zębatego nie mierzyłem bo i po co. Nawet dwie dychy bicia pasek wybaczy. Pozycja może kilka setek jeździć, ale nie powinno być bardzo źle z tego powodu.

Wszystko jest tak prowizorycznie skręcone, mało sztywne, krzywo, ale chodziło o sprawdzenie koncepcji.

Poniżej fotki:

Po podłączeniu do sterownika, a sterownika do kompa co mogło to ożyło

[youtube][/youtube]

Po podkręceniu parametrów:

[youtube][/youtube]

Chodzi jak szalona

A tu ponad 30 metrów/minutę, przyśpieszenie 7m/s2

[youtube][/youtube]

Cała betonowa płyta ważące kilkadziesiąt kilogramów się przesuwa na kółkach

Tutaj przemieszczenie o 5mm:

[youtube][/youtube]

I na koniec to samo z większą prędkością:

[youtube][/youtube]

Czujnik jest tylko położony na tych blaszkach więc mógł się przesuwać.

Kolejna sprawa to pasek jest tylko z jednej strony. Specjalnie kupiłem silnik z podwójną osią, żeby napęd przenieść też na drugą stronę, co by bramy nie kosiło.

No i zamocowanie paska... Dwa cienkie kątowniki, które się pod palcem wyginają, więc o dokładności za bardzo nie ma co mówić.

Ogólnie +- kilka setek oś wraca co widać na filmikach. Przy wolnych przesuwach o 0,1mm oś przesuwa się od 0,08mm do 0,12mm. Na pewno częściowo jest to spowodowane brakiem sztywności kątowników, do których jest pas zamocowany, ale obawiam się, że to z powodu braku przekładni, a mikrokrok nie dość, że nie równe przemieszczenie generuje to jeszcze nierówną siłą przemieszczenia są uzyskiwane.

Siłę liniową zmierzyłem i do wypadnięcia silnika z synchronizmu osiągnąłem od 80 do 120N. Oczywiście pomiary robiłem z bardzo małą prędkością, żeby nie było że waliłem z rozpędu

Myślę, że do obróbki nawet aluminium frezem max 4mm to wystarczy, ale prosiłbym o zweryfikowanie.

Dokładności już wiem, że większej jak 0,1mm bez przekładni nie uzyskam.

Najpierw jednak chce porządnie zamocować pas na końcach i pomierzę znowu.

Panowie, co myślicie? Jeżeli będę dalej kontynuował tym tropem budowanie tej maszynki do osiągnięcia efektu z projektu to z czym będę miał problemy podczas użytkowania? Co nie spełni pokładanych nadziei i lepiej przeprojektować od razu niż tracić czas i kasę?

Aha, wałki przykręcone do płaskowników (oś X) jak ręką przyciskam, albo podnoszę to wyginają się max 0,01mm. Czujnik właściwie stoi w miejscu.

Ostatnio zmieniony 24 lip 2013, 07:10 przez noel20, łącznie zmieniany 1 raz.

Betonowo-aluminiowy ploterek

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 43

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

-

noel20

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 140

- Posty: 1395

- Rejestracja: 02 lip 2010, 07:15

- Lokalizacja: Białystok

Napęd oczywiście z dwóch stron i docelowo wszystko z aluminium. Przekos jak się ręką złapie to jest straszny. Z milimetr na pewno.

Na trzecim filmiku widać, jak na odcinkach prostych ma już stałą prędkość. Więcej pewnie się nie wyciśnie nawet na chwilę, bo ustawiony mikrokrok 16 i jitter zmniejszony do 8000 na próbę. Docelowo nie może na tak niskim pracować.

Pasek to zapewne przy takiej sile jaką generuje silnik 1,9Nm i kole 16 zębów hdt m3 się nie rozciąga nawet setki. Na próbę z podłączonym czujnikiem próbowałem rozciągnąć pasek i czujnik nawet nie drgnął. Za to te kątowniczki przy przyśpieszaniu wyginają się po kilka milimetrów. A i na zablokowanym silniku jak się próbuje ruszyć ośką to widać, że koło się rusza mimo, że wirnik nie przeskoczył.

Na trzecim filmiku widać, jak na odcinkach prostych ma już stałą prędkość. Więcej pewnie się nie wyciśnie nawet na chwilę, bo ustawiony mikrokrok 16 i jitter zmniejszony do 8000 na próbę. Docelowo nie może na tak niskim pracować.

Pasek to zapewne przy takiej sile jaką generuje silnik 1,9Nm i kole 16 zębów hdt m3 się nie rozciąga nawet setki. Na próbę z podłączonym czujnikiem próbowałem rozciągnąć pasek i czujnik nawet nie drgnął. Za to te kątowniczki przy przyśpieszaniu wyginają się po kilka milimetrów. A i na zablokowanym silniku jak się próbuje ruszyć ośką to widać, że koło się rusza mimo, że wirnik nie przeskoczył.

Betonowo-aluminiowy ploterek

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

-

smouki

- ELITA FORUM (min. 1000)

- Posty w temacie: 10

- Posty: 1507

- Rejestracja: 04 lis 2007, 19:45

- Lokalizacja: Kristiansund

- Kontakt:

No cudeńko, jak napiszesz odpowiedni program to masz dodatkową funkcję frezarki... stół wibracyjny, hehe.

Możesz zrobić bieżnię dla paska zębatego i wyeliminuje to rozciąganie się paska i jego wibrację,

Była tu dyskusja na forum o takim rozwiązaniu. Jak by pasek był symetryczny to po prostu przyklejasz drugi pasek do jakiejś sztywnej powierzchni kładziesz pod ten pasek od napędu, tak żeby się zęby zakleszczały i gotowe.

Ja też takie chce!!! Gratuluje i kibicuje dalej

Możesz zrobić bieżnię dla paska zębatego i wyeliminuje to rozciąganie się paska i jego wibrację,

Była tu dyskusja na forum o takim rozwiązaniu. Jak by pasek był symetryczny to po prostu przyklejasz drugi pasek do jakiejś sztywnej powierzchni kładziesz pod ten pasek od napędu, tak żeby się zęby zakleszczały i gotowe.

Ja też takie chce!!! Gratuluje i kibicuje dalej

-

noel20

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 140

- Posty: 1395

- Rejestracja: 02 lip 2010, 07:15

- Lokalizacja: Białystok

Myślałem o tym wcześniej, bo czytałem wcześniej ten wątek.

Wybrałem pas hdt bo podobno ruch jest najbardziej płynny, ale pas nie jest symetryczny i ten numer nie przejdzie. Myślałem jednak, żeby pas na coś nakleić, na silnik założyć koło zębate i żeby to pracowało jak listwa zębata stalowa, ale doszedłem do wniosku, że zbyt mało zębów będzie się zazębiać i będzie to miało luz. Teraz w dodatku gdy doszedłem do wniosku, że nałożyć koło na silnik z biciem mniejszym jak 0,1mm nie jestem w stanie to już w ogóle ten pomysł nie ma racji bytu.

Ale dzięki temu wymyśliłem jak zamocować w obecnej konfiguracji pas na końcach, żeby było sztywno zamiast tych prowizorycznych kątowników Dzięki

Dzięki

Wybrałem pas hdt bo podobno ruch jest najbardziej płynny, ale pas nie jest symetryczny i ten numer nie przejdzie. Myślałem jednak, żeby pas na coś nakleić, na silnik założyć koło zębate i żeby to pracowało jak listwa zębata stalowa, ale doszedłem do wniosku, że zbyt mało zębów będzie się zazębiać i będzie to miało luz. Teraz w dodatku gdy doszedłem do wniosku, że nałożyć koło na silnik z biciem mniejszym jak 0,1mm nie jestem w stanie to już w ogóle ten pomysł nie ma racji bytu.

Ale dzięki temu wymyśliłem jak zamocować w obecnej konfiguracji pas na końcach, żeby było sztywno zamiast tych prowizorycznych kątowników

Betonowo-aluminiowy ploterek

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 43

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

-

noel20

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 140

- Posty: 1395

- Rejestracja: 02 lip 2010, 07:15

- Lokalizacja: Białystok

Przyszło mi to do głowy. Pewnie nawet nie byłoby to szczególnie trudne, patrząc na twoje doświadczenia z żywicą. Pytanie tylko czy to ma sens? Pasek z kordem z włókna szklanego o szerokości 15 mm rozciąga się na prawdę symbolicznie przy tych siłach.A może odlać negatyw paska w żywicy jakiejś? Powstałaby idealna listwa.

Betonowo-aluminiowy ploterek

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 43

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin