Wpadłem w weekend na ciekawy pomysł. Obawiam się czy listwa zębata się sprawdzi. To pisałem wcześniej. Obawiam się, również, czy sprawdzi się pomysł nałożenia koła zębatego bezpośrednio na silnik bez przekładni. Znajomy składał maszynkę na wałkach wiszących, których równoległość przy krzywej konstrukcji jest łatwiej ustawić. Miał do napędu silniki 2Nm i śruby trapezowe 14x3. Po złożeniu okazało się, że na pusto maszyna nie che pracować bo silnik mają za mało momentu i musiał założyć przekładnię pasową. Miał po jednej nakrętce na śrubie, jakbyście mieli podejrzenia o zbyt silne skasowanie luzu.

Moje obawy więc myślę, są uzasadnione.

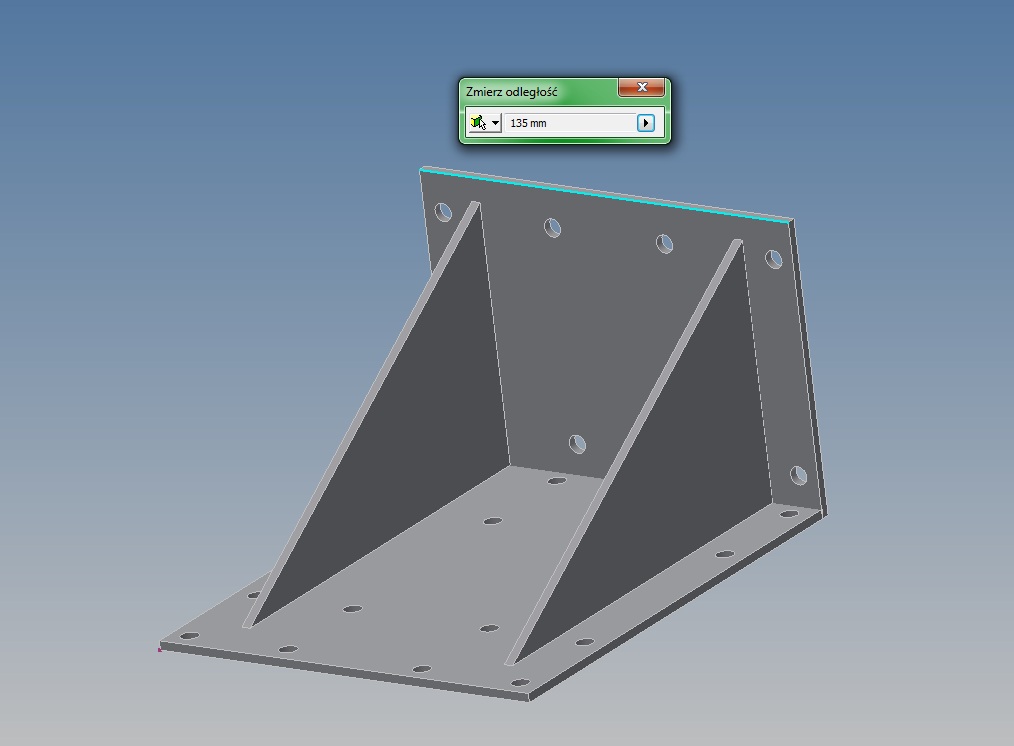

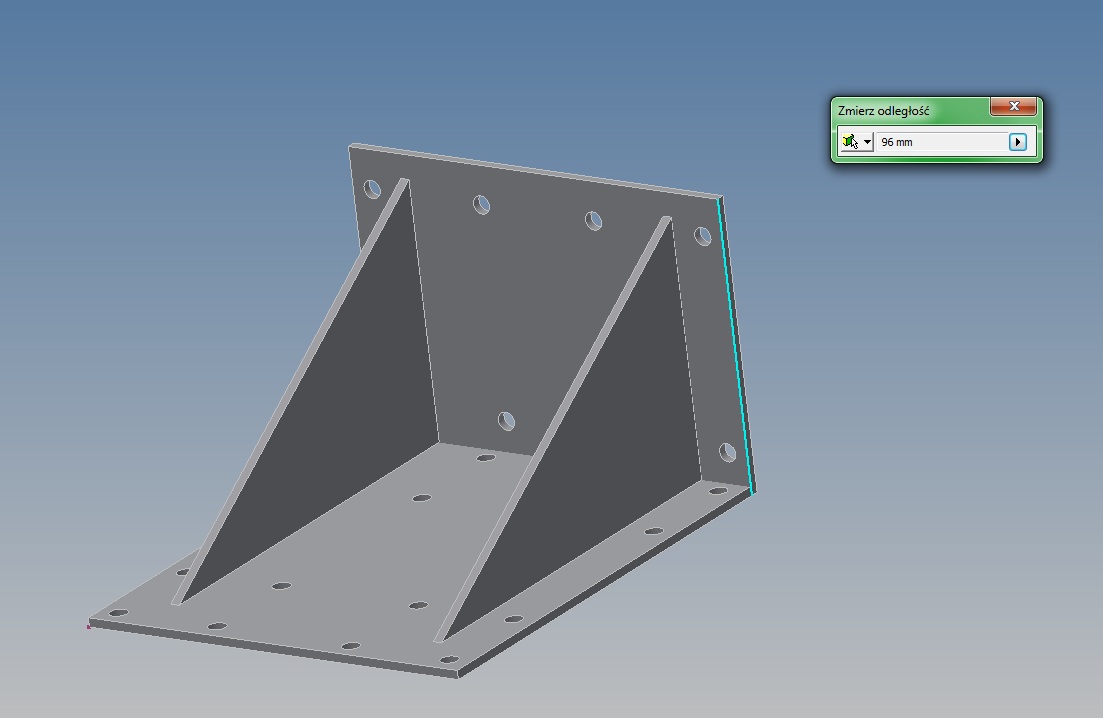

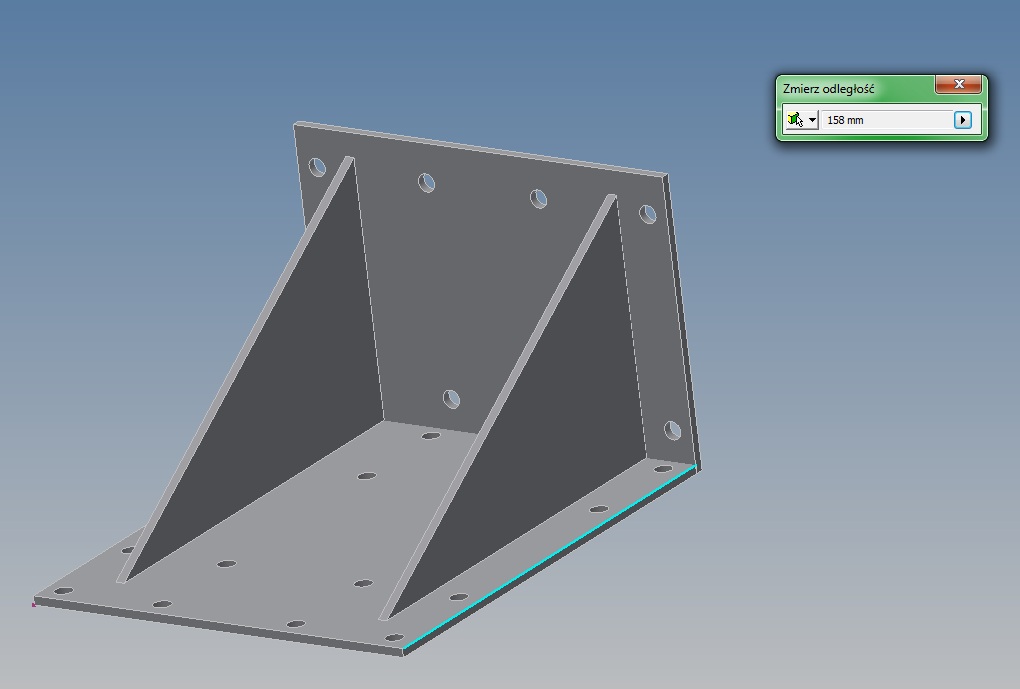

A pomysł jest taki, żeby na próbę skręcić to na sklejce. Konstrukcja miała być z formatek aluminiowych ciętych na wodzie, ale jak się okaże, że trzeba przekładnię zakładać, albo śruby to formatki (czyt. pieniądze) trafią do kosza.

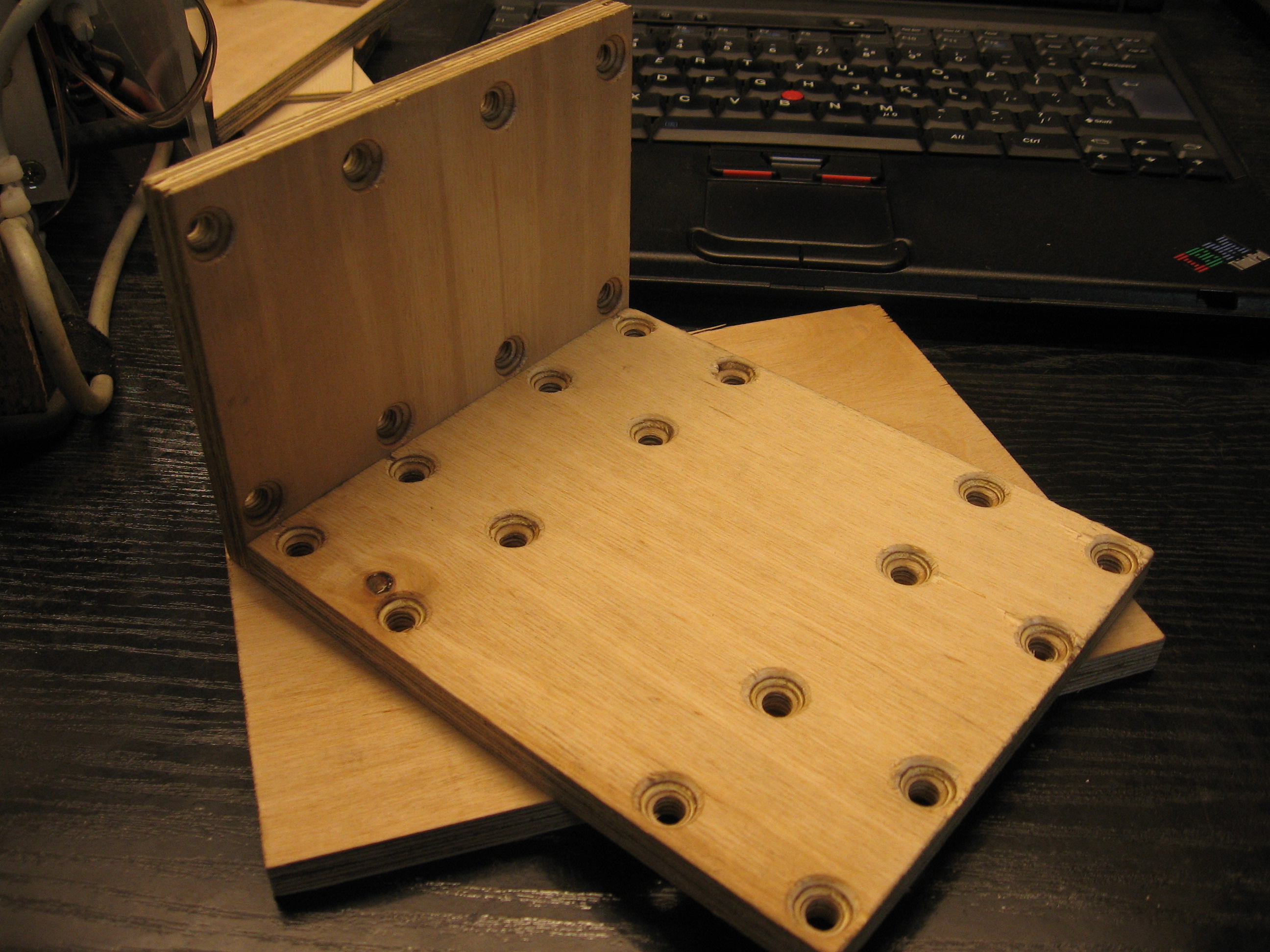

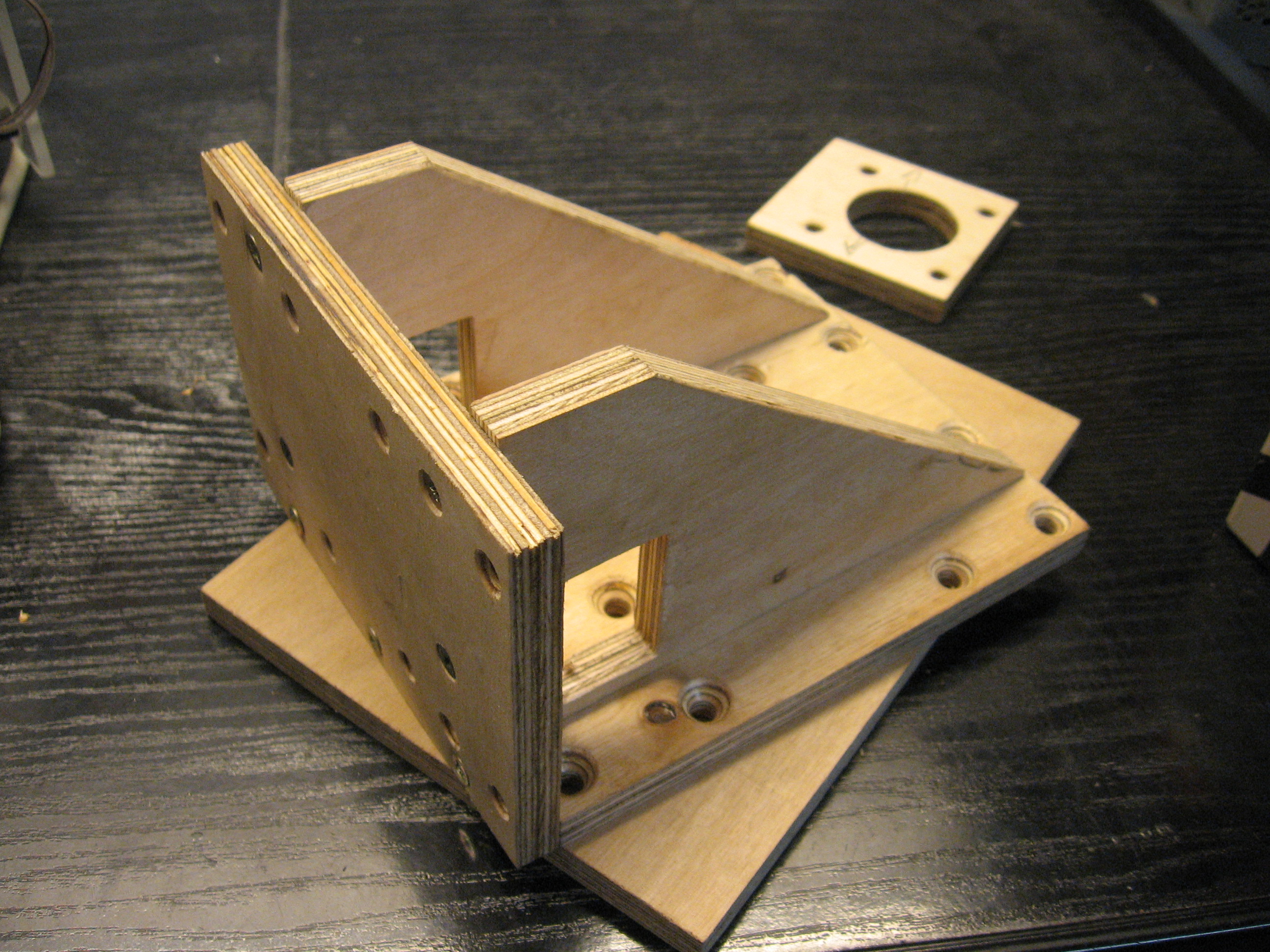

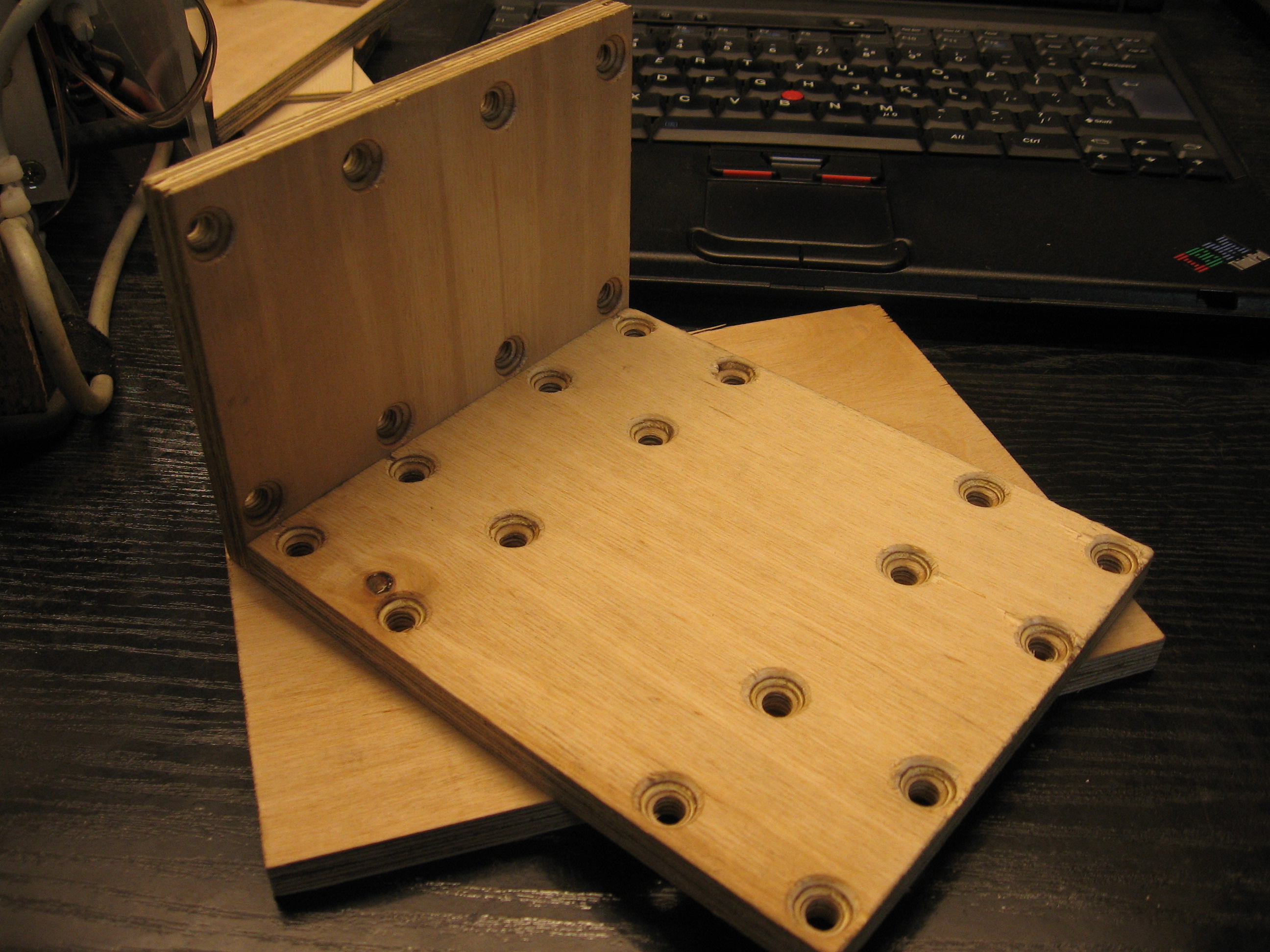

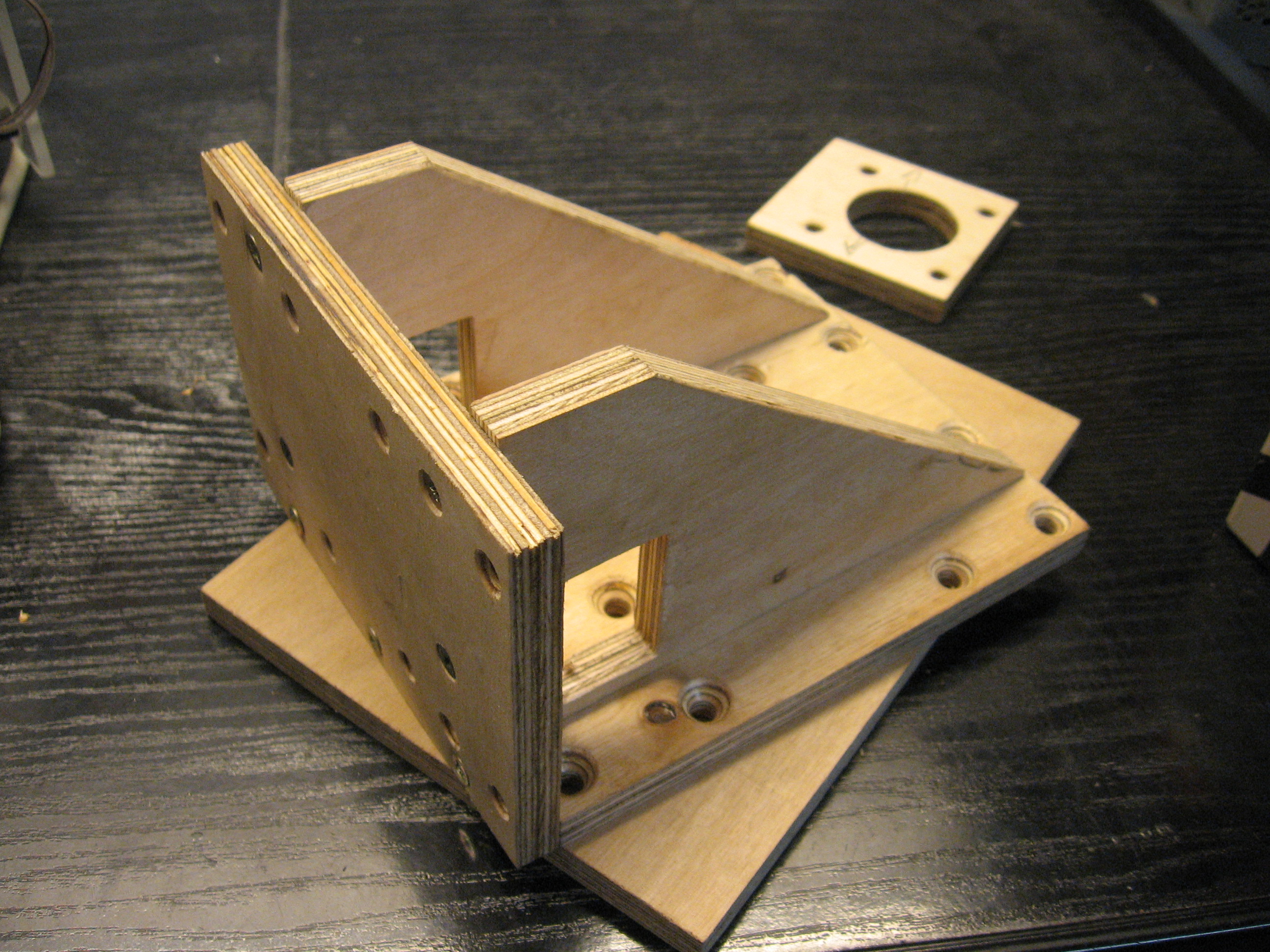

Postanowiłem więc przetestować z użyciem drewna. Zmieniłem kilka wymiarów dopasowując do dostępnej grubości sklejki i pojechałem do castoramy. Za wszystkie formatki zapłaciłem 3,61zł

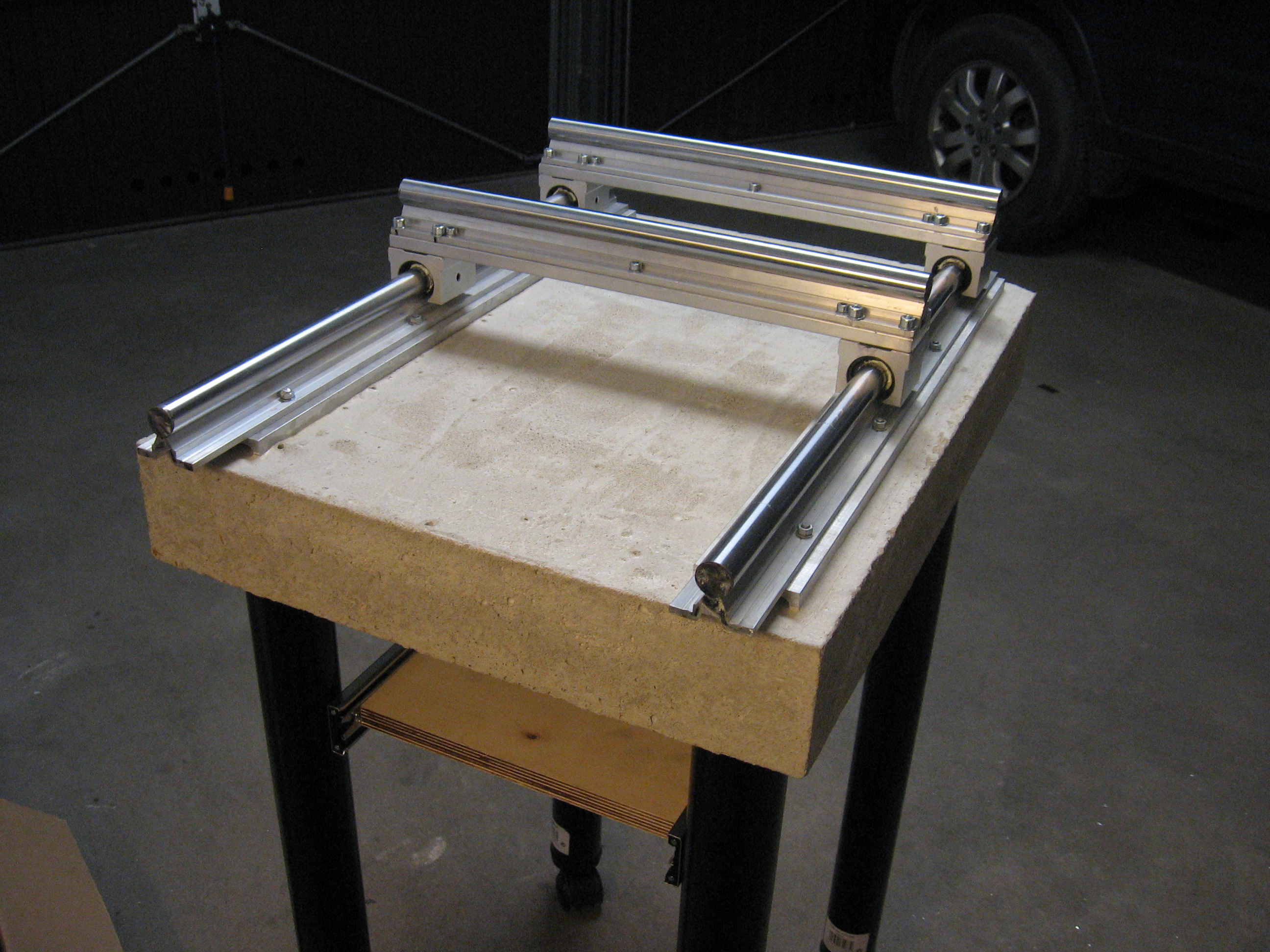

Na tej maszynce, którą już mam powycinałem otwory i zacząłem składać.

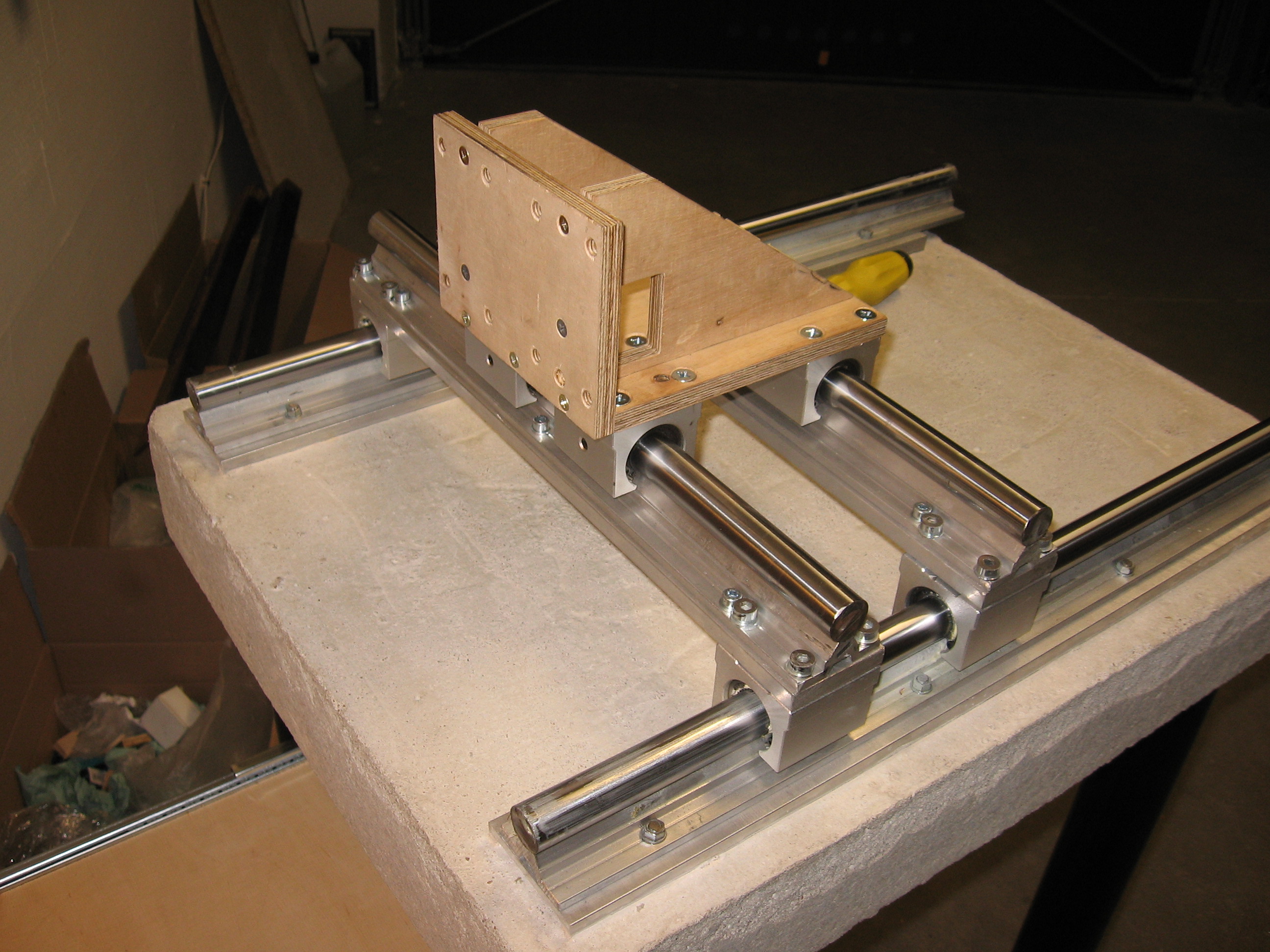

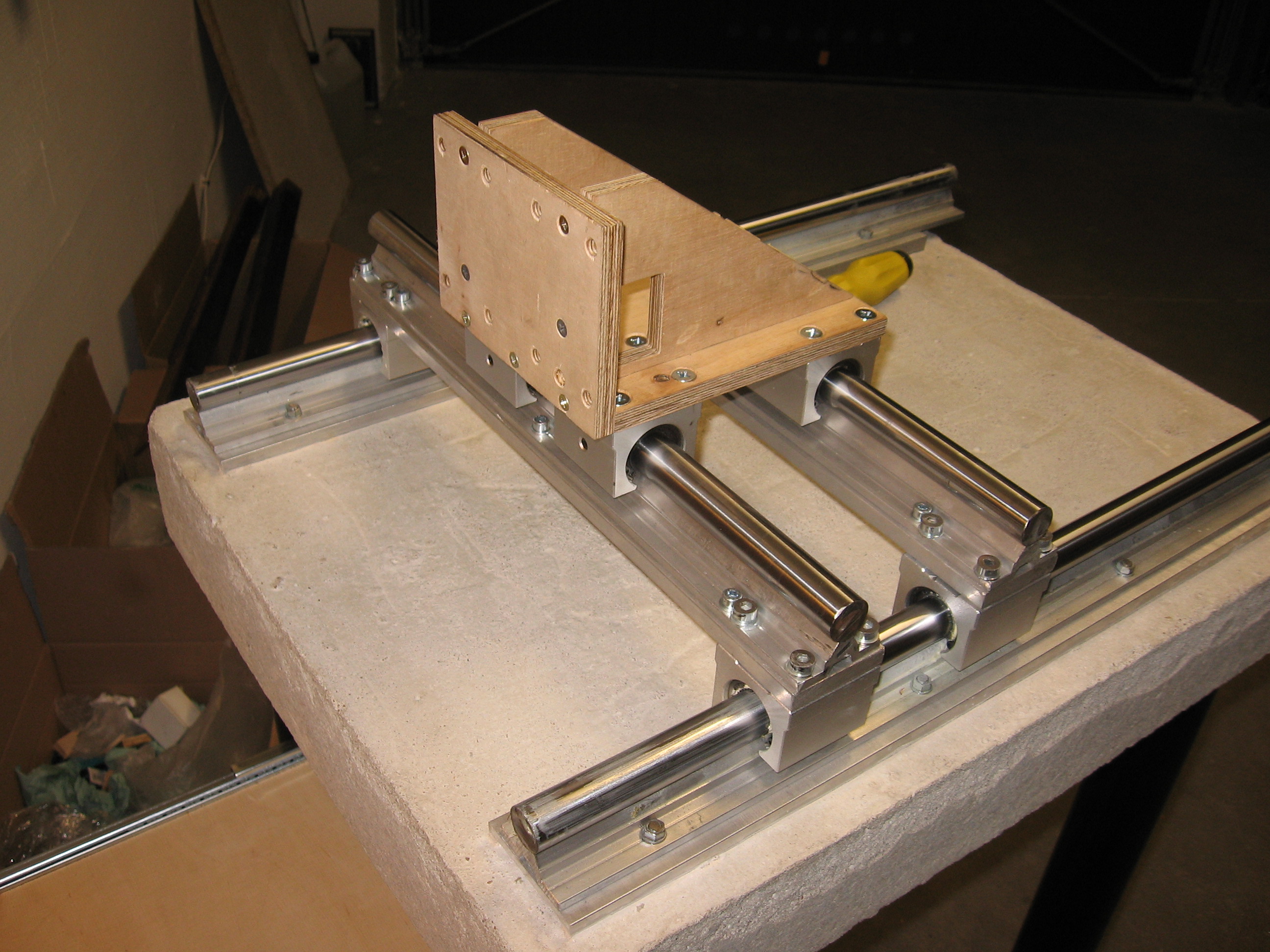

W chwili obecnej jest to co widać poniżej, a maksymalna siła do ruszenia jednej czy drugiej osi to 10N. Silnik w Y będzie 2Nm z zębatką 14 lub 15 zębów powinien wygenerować siłę ok 250N.

Jak myślicie? Starczy, czy będzie potrzeba przekładnia?