Jedyne grzejące urządzenia to prostownica do włosów (dopiero jesteśmy zaręczeni z moją lubą). Musiałem więc zrobić to moim dotychczasowym sposobem na frezarce. Odpalam i po 5 minutach 2 wiertła 1mm połamane, bo się silniki zatrzymują w trakcie przejazdów. Może lepiej zrobię to na linuxie, choć mało przyjazna to bestia i nie zdążyłem się z nim oswoić. 15 minut i kod z macha działa na linux. (Swoją drogą, dlaczego kod M3 nie działa? dopiero M3 S...?) 10 min później płytka jest.

Przyznać muszę, że z obecnym laptopem T42 IBM linux chodzi jak trzeba, a na windzie nie idzie działać. Poprzednia toshiba miała procek p4 z desktopa i chodziło wszystko ładnie pod XP.

Morał z tego taki, że trzeba się linuxa uczyć, albo kupić drogi sterownik (odpada). Ewentualnie laminator kupić. Ale to trzeba jeszcze jakąś wytrawiarkę zlepić z jakąś grzałką i pompką, a płytki i tak trzeba na czymś wiercić, a z ręki mi się nie chce

Jutro porysuję trochę w inventorze projekt i pokaże co mi wyszło

Te robienie płytek pcb jest takie pouczające...diodas1 pisze:przy pomocy żelatyny i oto ilość trunku objętościowo maleje a w efekcie otrzymujesz gęsty, bardziej wysokoprężny niż dostępny w monopolowym likier.

Pozdrawiam

[ Dodano: 2013-05-02, 13:45 ]

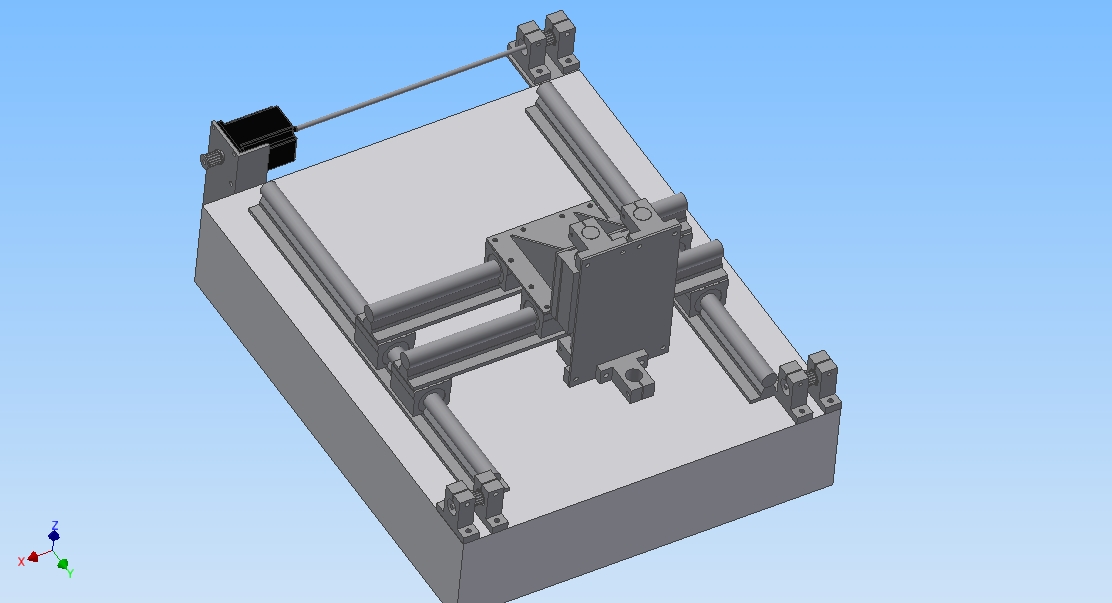

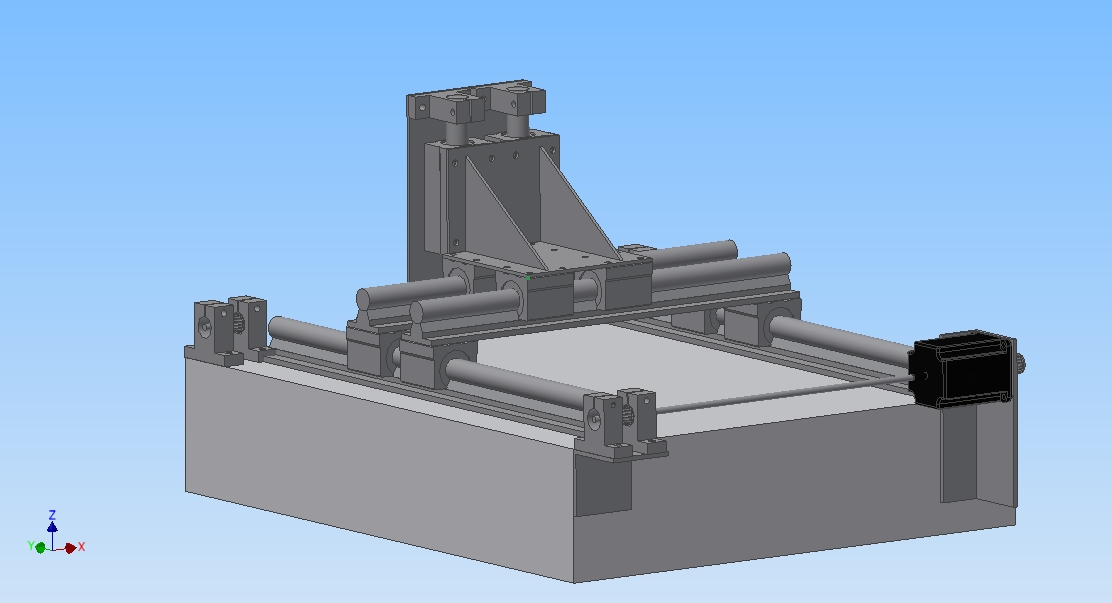

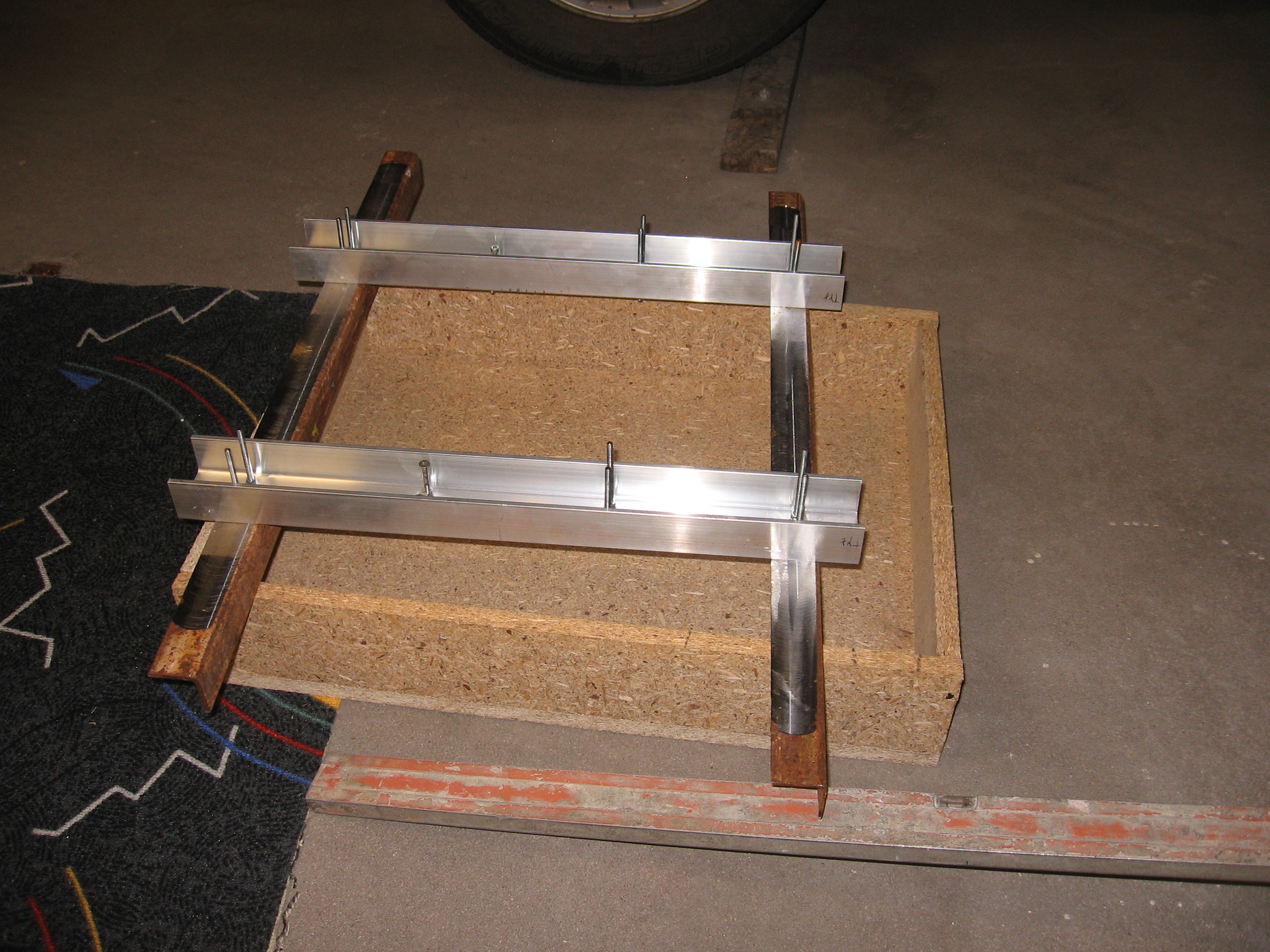

Na razie wyszło mi coś takiego. Wałki zmieniałem na 20, paski od Y przeniosłem na zewnątrz, bo miałby być pomiędzy wałkami. Na ten wielki kloc robiący za podstawę nie patrzcie. Jest tam na zasadzie, "co by było gdyby..."

Zastanawiam się właśnie jak zamocować silnik od X.

Pole robocze wyszło delikatnie większe niż A4

Co o tym myślicie?