G0 Z10 - jadę na Z=10

G0 X0 Y0 - jadę na 0,0,10

M03 - włączam wrzeciono

G0 Z-10 - "dotykam materiału"

Ok dam tu G0 Z-9 - jestem milimetr nad materiałem i jadę potem do pierwszego otworu. Sprawdziłem w mach-u wygląda niby tak samo jak poprzednio, ale przy symulacji chyba rzeczywiście teraz zaczyna od Z1. Kiepsko to widać w tym Mach-u, wcześniej był zjazd na Z0 i potem na Z1 i G81 ... czyli fizycznie maszyna by dotknęła w poliamid. Rysunek na podglądzie się nie zmienił, ale przy starcie programu widać tę jedną zieloną kropkę mniej.

[ Dodano: 2012-09-03, 00:01 ]

qrde. Te G00 Z-9 to miało być po G91, czyli:

G00 Z10 - 10 do góry

G00 X0 Y0 - i na punkt 0,0 (który ustawiam przy pierwszej frezowanej formatce)

(tu włączę wrzeciono M coś tam - muszę sprawdzić)

G91 - teraz pozycjonowanie inkrementalne

G00 Z-9 - zjazd do materiału (byłem na 10 teraz jadę do 1)

[ Dodano: 2012-09-03, 00:28 ]

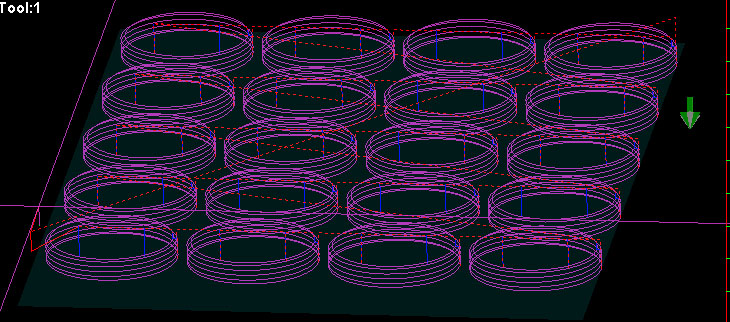

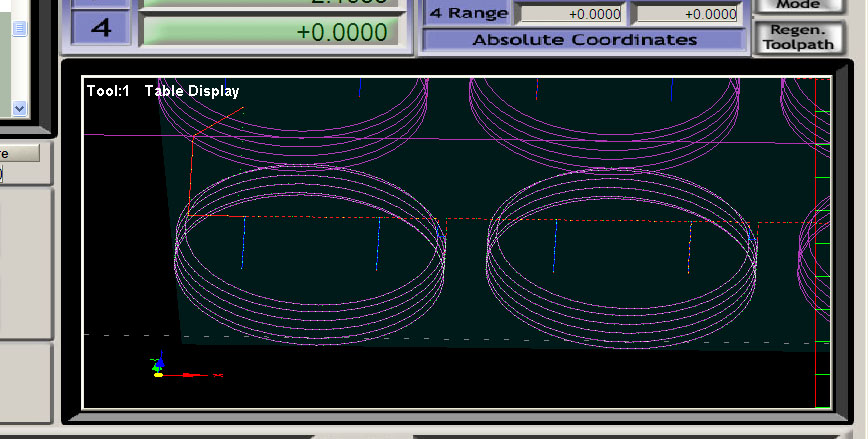

Po poprawkach program działa raczej dobrze, na symulacji nie widać zbędnych ruchów (nie wiedziałem że jak się w mach-u zmniejszy prędkość to i podgląd jest lepszy). W stół frez nie uderza:

... i chyba już ostateczna poprawna wersja programu:

Kod: Zaznacz cały

%

G90

G54

G40

G80

G94

G17

G21

G64

T1 M6 (frez 2mm)

G97 S10000

F800

#100=10 (ilość w Y)

#101=12 (ilość w X)

#102=2 (odstep między elementami)

#103=2 (średnica freza)

#104=23.4 (średnica elementu)

#105=[#104+#102+2*#103] (obliczenie odstępu z uwzględnieniem średnicy freza)

G00 Z10

G00 X0 Y0

M3

G91

G00 Z-9

M98 P110L#100 (wycinanie #100 serii wzdłuż Y)

M30

o110 (wycinanie #101 serii wzdluz osi X)

(#101 - ilość elementów wzdluz osi X)

(#105 - odstęp między elementmi)

M98 P100l#101

G00 X[-1*#105*#101] Y#105

m99

O100 (wycinanie elementu właściwego z korekcją średnicy freza)

(2 x otwór 2 mm)

G81 x[5.35] y0 Z-5 R1

G81 x[12.7] y0 Z-5 R1

G80

(najazd nad pierwszy okrąg)

G00 X[5.35-0.8+#103/2] y0

(zjazd 0.2 na materiałem i wjazd roboczy 1mm w materiał)

G00 Z-0.8

G01 Z-1.2

(okrąg R10.9 Z0 z korekcją średnicy freza)

G02 I[-10.9-#103/2] J0 Z0

(przejazd nas drugi okrąg)

G01 X0.8

(Zejście po spirali R11.7 na 4mm)

G02 I[-11.7-#103/2] J0 Z-1

G02 I[-11.7-#103/2] J0 Z-1

G02 I[-11.7-#103/2] J0 Z-1

G02 I[-11.7-#103/2] J0 Z-1

(odcięcie końcówki)

G02 I[-11.7-#103/2] J0 Z0

(wyjazd 1mm nad materiał)

G00 Z6

G00 x[#105-#104-#103/2] (przesunięcie na pozycję następnego elementu)

M99

%