Mini wrzeciono BLDC

-

smouki

- ELITA FORUM (min. 1000)

- Posty w temacie: 48

- Posty: 1507

- Rejestracja: 04 lis 2007, 19:45

- Lokalizacja: Kristiansund

- Kontakt:

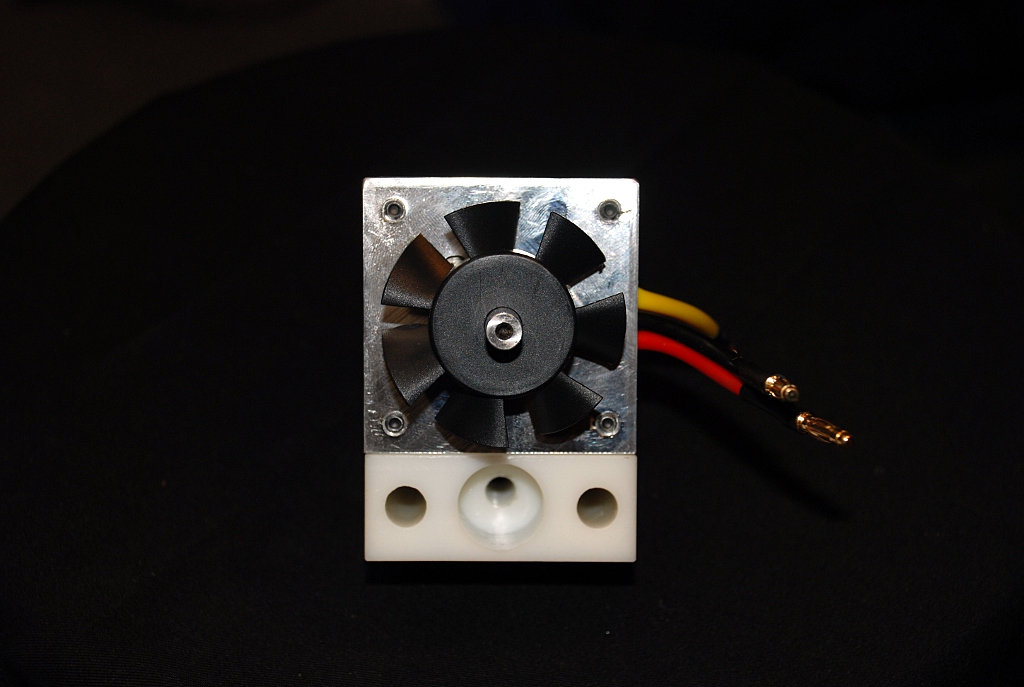

mi właśnie od godzini wrzeciono pracuje na maszynce i jeszcze z godzinę popracuje, zobacze jak się grzeje, efekty póżniej. zasilacz od xboxa 12V 16.5A, wrzeciona nie idzie zwolnić w palcach. dzisiaj jeszcze będę testował stary trafo od frezarki 22V 8A

Ten program jedzie od godziny, jest to też test dla luzów zetki jak są?!

Ten program jedzie od godziny, jest to też test dla luzów zetki jak są?!

Tagi:

-

noel20

- ELITA FORUM (min. 1000)

- Posty w temacie: 11

- Posty: 1395

- Rejestracja: 02 lip 2010, 07:15

- Lokalizacja: Białystok

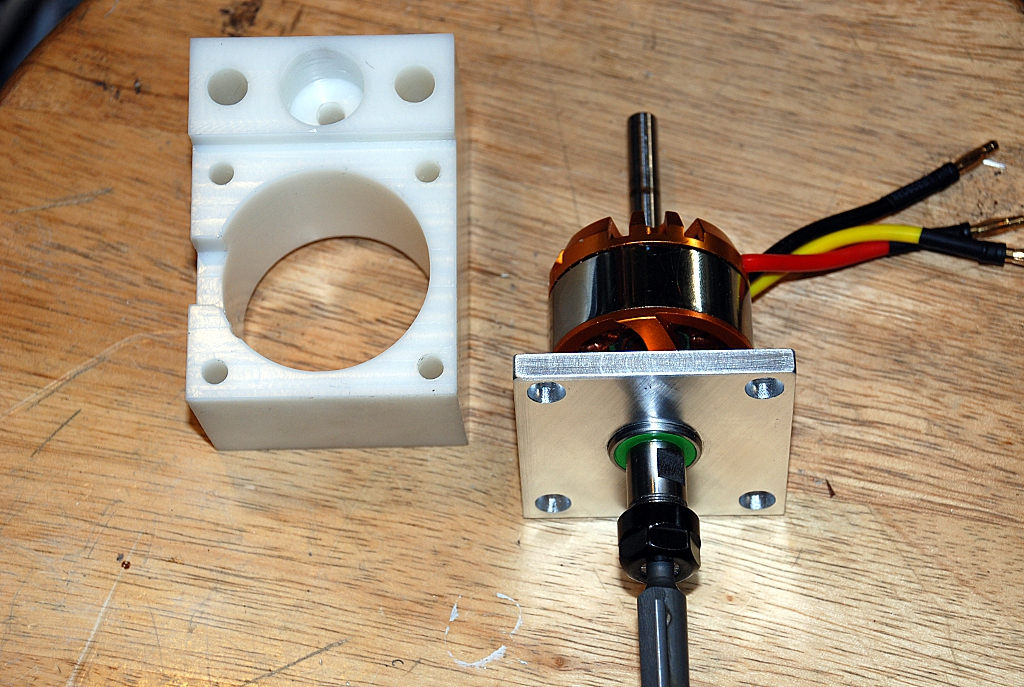

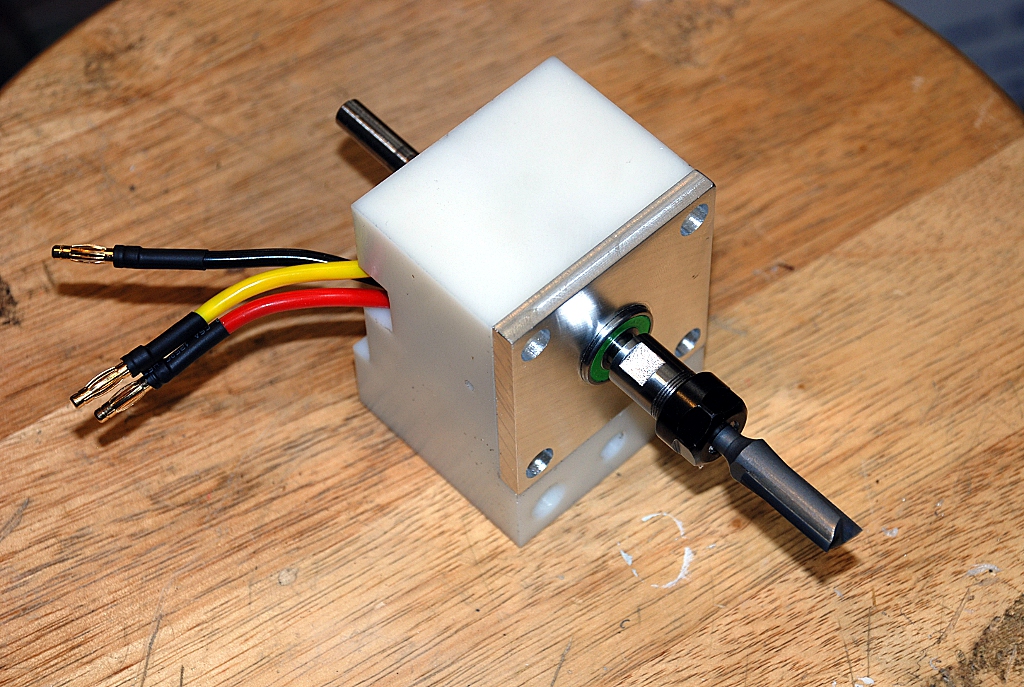

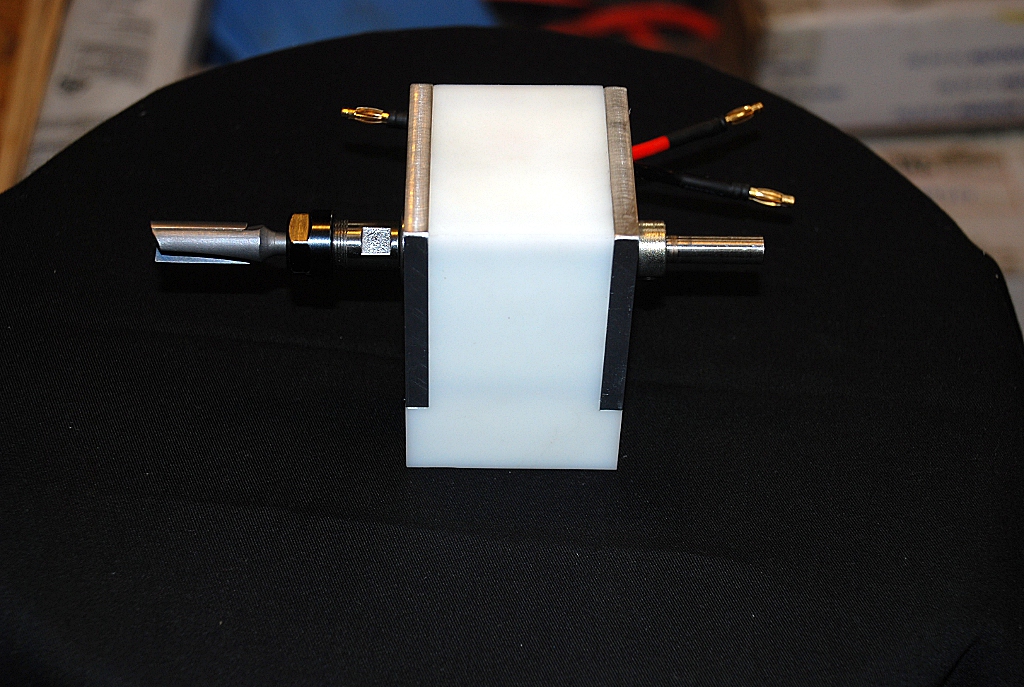

Rzeczywiście tylko wałek aluminiowy potrzebny tokarka i kilka narzędzi.smouki pisze:Znalezione w sieci rozwiązanie mini wrzecionka BLDC dość ciekawa idea i dość łatwe do zrobienia.

Całość aluminiowa, więc może i nie będzie się przegrzewać.

Ale połączenie silnika z uchwytem mi się nie podoba. Takie sztywne, rozwali łożyska w silniku, nawet jak to wszystko precyzyjnie na tokarce było robione. Z kolei za luźny wcisk silnika z uchwytem + nieosiowość nawet minimalna spowoduje, że się tam szybko luz pojawi.

Betonowo-aluminiowy ploterek

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

-

zacharius

- Lider FORUM (min. 2000)

- Posty w temacie: 18

- Posty: 2558

- Rejestracja: 04 paź 2007, 01:32

- Lokalizacja: Kraków

- Kontakt:

pomysł niegłupi o ile wzięte jest pod uwagę wydłużenie wałka od temperatury.

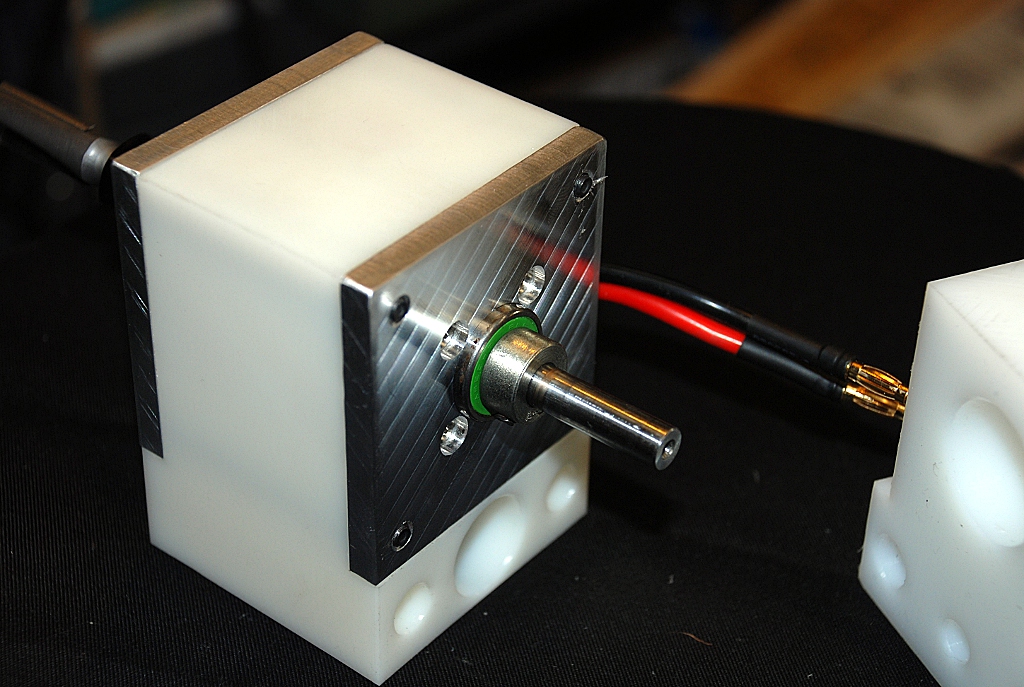

ze zdjęć wnioskuje ze łożyska silnika nie są używane. ale minimalna nieosiowość i iskry z magnesów polecą. wirnik razem z wałkiem żyją swoim życiem a stojan swoim, hmm ryzykowne

ze zdjęć wnioskuje ze łożyska silnika nie są używane. ale minimalna nieosiowość i iskry z magnesów polecą. wirnik razem z wałkiem żyją swoim życiem a stojan swoim, hmm ryzykowne

Nie otrzymasz koni wyścigowych krzyżując dwa osły

-

noel20

- ELITA FORUM (min. 1000)

- Posty w temacie: 11

- Posty: 1395

- Rejestracja: 02 lip 2010, 07:15

- Lokalizacja: Białystok

Nie jestem przekonany czy nawet wiatraczek da sobie radę dmuchając na płaską nie użebrowaną aluminiową blaszkę 4x4cm. W końcu trzeba założyć odprowadzenie ponad 100W ciepła w przypadku ciężkiej pracy. A cala resztą jest szczelnie zamknięta w izolatorze. Do tego choć mały wiatraczek to przy 20krpm będzie nieźle hałasować. A przy małych obrotach duże obciążenie=duży pobór prądu=małe obroty wiatraczka=jeszcze słabsze chłodzenie.zacharius pisze:Trochę słabe chłodzenie ale zastosowano wiatraczek

Poza tym uchwyt na jednym łożysku. Drugie jest wykorzystane te z silnika. To też średni pomysł.

-

noel20

- ELITA FORUM (min. 1000)

- Posty w temacie: 11

- Posty: 1395

- Rejestracja: 02 lip 2010, 07:15

- Lokalizacja: Białystok

Aha, no to w sumie wiele wyjaśnia. Jeszcze ja tą stałą część bym przykręcił śrubkami z płaskimi łbami, a nie stożkowymi, bo to spowodować może dodatkowe niepotrzebne obciążenie łożyska silnika.

No i pozostaje sprawa chłodzenia. Ale to można założyć dłuższą oś od strony wentylatora, a zamiast tej blachy użyć jakiegoś radiatora z procesora.

Albo jeszcze lepiej. Użyć radiatora z oryginalnym wiatrakiem, co by było ciszej, a oś wystawić tylko, żeby łożysko osadzić.

No i pozostaje sprawa chłodzenia. Ale to można założyć dłuższą oś od strony wentylatora, a zamiast tej blachy użyć jakiegoś radiatora z procesora.

Albo jeszcze lepiej. Użyć radiatora z oryginalnym wiatrakiem, co by było ciszej, a oś wystawić tylko, żeby łożysko osadzić.

Betonowo-aluminiowy ploterek

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm