Kolego TUXCNC jeśli chodzi ci o nietechnologiczność

To kwestia czym i w czym się to robi. Często stosuję tego typu rozwiązanie przy stosowaniu blach palonych. Wtedy trzeba wykonać roztaczanie otworu na wymiar. Co do niewykonalności elementów rysowanych nie musisz mnie pouczać. Akurat z projektowania i wykonastwa żyję więc doskonale wiem co jest wykonalne a co nie.

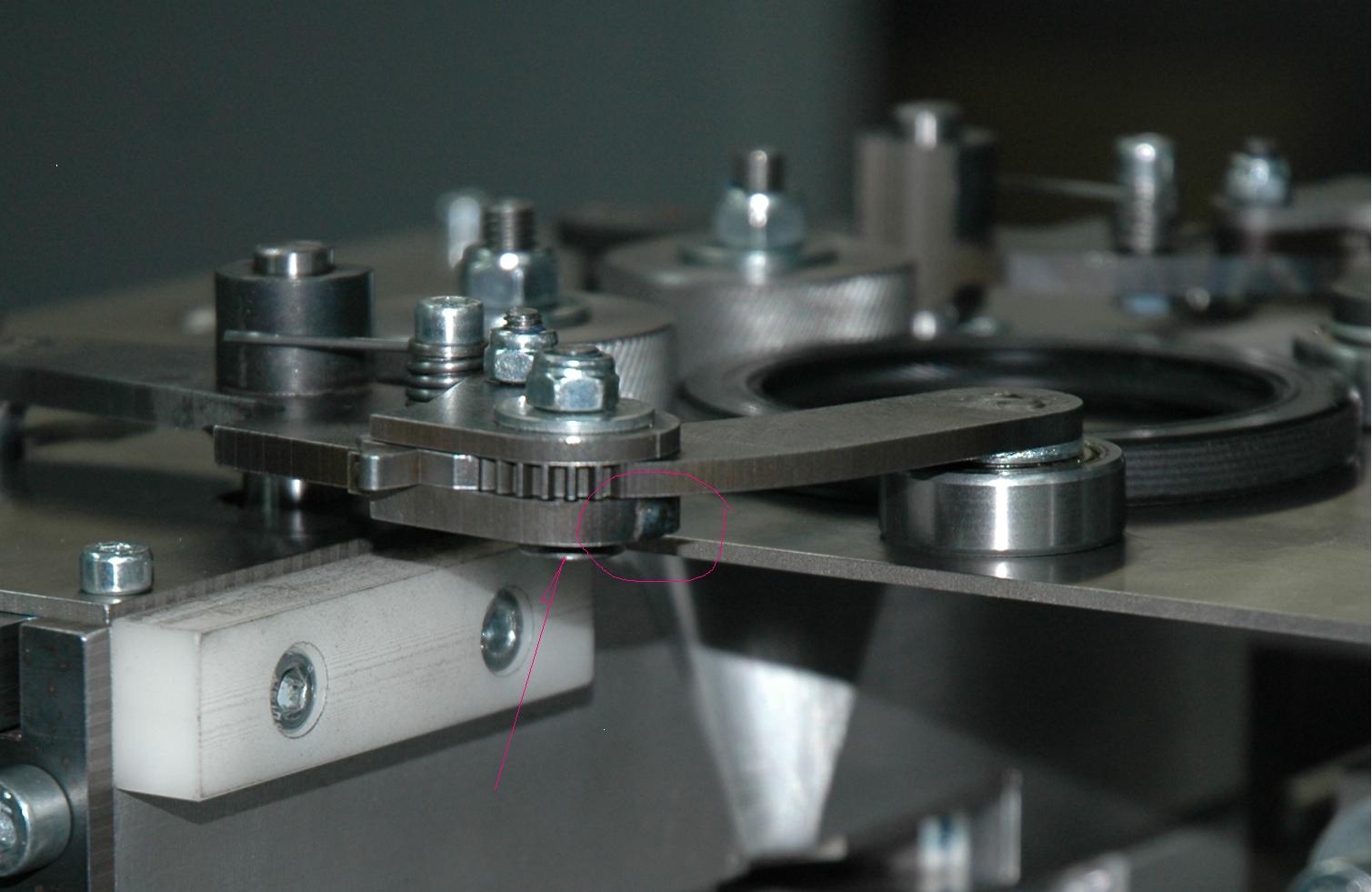

Obudowy które pokazałeś znam, rozwiązanie z rozcięciem stosuję gdy nie ma miejsca na tego typu uchwyty.

Dlaczego uważam że zaciskanie na średnicy jest lepsze od dociągania do czoła?

1. Nie trzeba dokładnie tolerować długości wałka. Co się dzieje z równoległością płyt gdy wałkie nie są dokładnie takiej samej długości? Co się dzieje z prostopadłością wałka do płyty gdy dwa wałki obok siebie są różnej długości?

2. Skoro nie występują na wałku siły osiowe (znikome od oporu toczenia łożysk), to po co blokować go od czoła.

3. Nietechnologicznie to jest robić nieprzelotowe otwory k6 z pasowaną głębokością. Przy zaciskaniu na średnicy otwór możemy sobie spokojnie zrobić na 0 lub lekko w plusie.

4. Przy grubości płyty powiedzmy 20mm przy nacinaniu mamy 20mm ścianki która trzyma prowadnicę, przy otworach nieprzelotowych dużo mniej jak 20mm. Przy zaciskaniu na srednicy mamy możliwość dociągnąć jak się otwory wytłuką od drgań i naprężeń, przy otoworach na gotowo nic się już nie poradzi.

Słupy w tłocznikach może i są tak osadzane, ale nie ma co porównywać sił w tłocznikach do sił w tym przypadku.