RomanJ4 pisze:Na zdjęciach autora postu zauważyłem poza matową powierzchnią charakterystyczną fakturę występującą gdy powstają drgania materiału lub noża tak jak na filmie który załączyłem (miewam czasami podobne problemyale to nie temat na te rozważania ).

To tak zwana "rybia łuska" przy toczeniu wzdłużnym,

powstaje kiedy drgania pod działaniem odporowych sił skrawania "dostroją" się do wypadkowej obrotów, mas materiału i podzespołów maszyny mocujących narzędzie (wiotkości układu narzędzie-materiał, np długi cienki materiał daleko wysunięty, mała masa suportu która podatniejsza jest na drgania od dużej, sań poprzecznych, luzy sanek, nakrętek śrub pokręteł, itd), sumy nadmiernych luzów maszyny(w tym wrzeciona), wpadając w eskalujący amplitudę rezonans. Czyli generalnie małej sztywności układu.

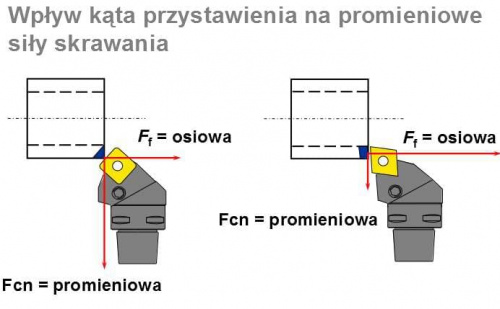

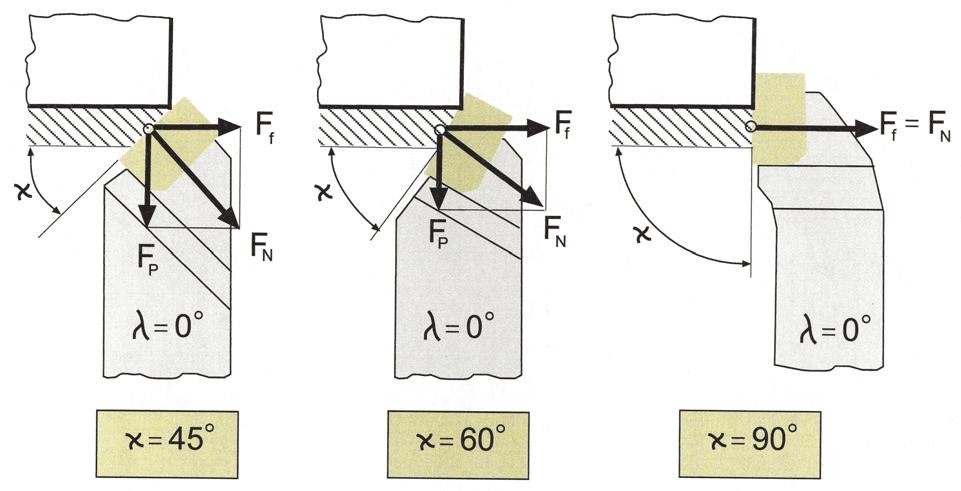

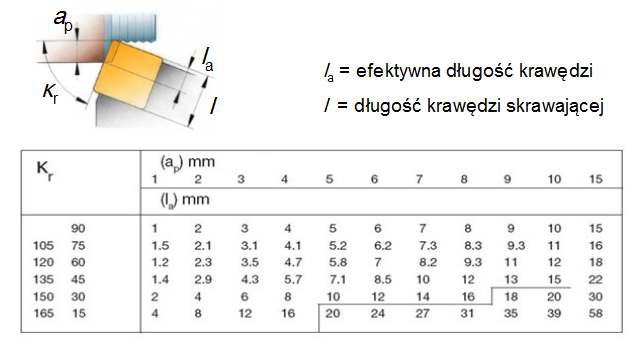

Siły odporowe Fcn (różnie je się nazywa w różnych opracowaniach, chodzi o składową promieniową odpychającą nóż od materiału) zależą w dużej mierze od geometrii noża, a najwięcej od kąta przystawienia krawędzi skrawającej do materiału (i osi toczenia) Kr, i kąta natarcia γ ostrza(im bardziej dodatni tym mniejsze opory skrawania ogółem).

przy czym przy płytkim toczeniu(z małą głębokością ap) wpływ na wielkość Fcn ma już wielkość promienia rε wierzchołka ostrza.

Jak więc widać winowajcą może tu być któryś z wymienionych czynników lub kilka na raz, i czasem wystarczy wyeliminować tylko jeden z nich, np usztywnić układ, zwiększyć masę(dociążyć suport), zmienić geometrię narzędzia(czasem tylko właściwie naostrzyć), by rezonans znacznie się zredukował lub w ogóle nie nastąpił.

A w praktyce?

W praktyce trzeba po prostu eliminować po kolei możliwe czynniki które do tego prowadzą. Nie zwiększymy drastycznie masy całej maszyny (np przez dociążenie suportu), więc trzeba zacząć od tego co możemy zrobić, czyli:

- właściwego wyregulowania luzów (zakładając, że maszyna nie jest nadmiernie zużyta, bo żadne regulacje mogą nie pomóc) aby móc skreślić je z listy,

- właściwie zamocować materiał, możliwie krótko, podeprzeć konikiem, a długie wałki, rury, którym musimy obrobić np czoło podeprzeć podtrzymką stałą(ruchomą długi podparty cienki wałek),

- zastosować odpowiedni nóż, o Kr możliwie bliskim 90° by zminimalizować Fcn, i możliwie największym dodatnim γ do toczenia wzdłużnego, maksymalnie sztywny i krótko mocowany wytaczak, czy możliwie wąski, właściwej geometrii przecinak do przecięcia cienkiego wałka,

- dobrać optymalne dla danego przypadku toczenia obroty (nie zawsze mniejsze są tu lepsze)...

- zastosować optymalną, dostosowaną do posiadanych zasobów i właściwości materiału technologię do wykonania danej operacji (np właściwie dobrana głębokość skrawania i wartość posuwu dla danego materiału, nacinanie gwintu odpowiednią metodą, itd),

Wiele o tym napisano tu, wiec nie będę dublował

maktek-500-problem-z-powierzchnia-toczenia-t60680.html

slaba-jakosc-toczenia-t57322.html

bass-polska-300-pare-spraw-na-poczatek-t65384-20.html

drgania-halas-luz-na-wrzecionie-t67671.html

toczenie-nierowna-powierzchnia-t71083.html

search.php?author_id=19147&t=65384&sr=posts

Nic innego nie wymyślicie.....

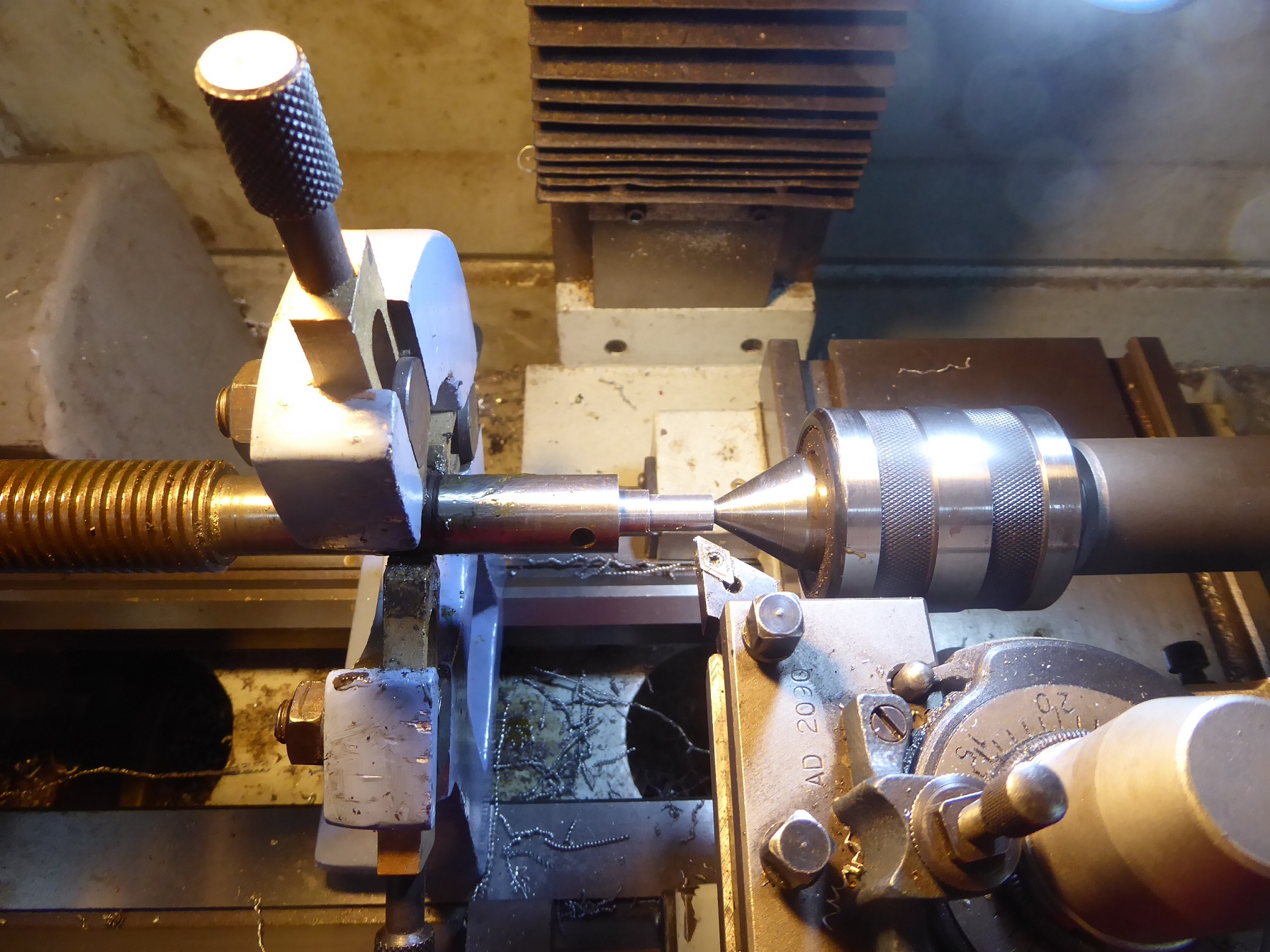

Na przykład miałem początkowe problemy z przecinaniem zwłaszcza stali na swojej maszynce pomimo stosowania optymalnie wąskich przecinaków(np listwy), różnych i zmiennych prędkości posuwu(ręcznie) i obrotowych, produkowałem "igiełki" zamiast wióra..

Okazało się, że przyczyną była... zbyt wiotka konstrukcja słupowej obrotnicy, która "bujała się" pod wpływem sił skrawania przy cięciu(i nie tylko),.

Wystarczyło doraźnie podeprzeć róg korpusu sanek narzędziowych odpowiednią nakrętką z podkładką, a zjawisko właściwie ustąpiło...

i teraz przecięcie rury, kolorowego czy stalowego wałka nawet ⌀≥50mm nie nastręcza kłopotu...