Jeszcze fotki z portalu 12x3

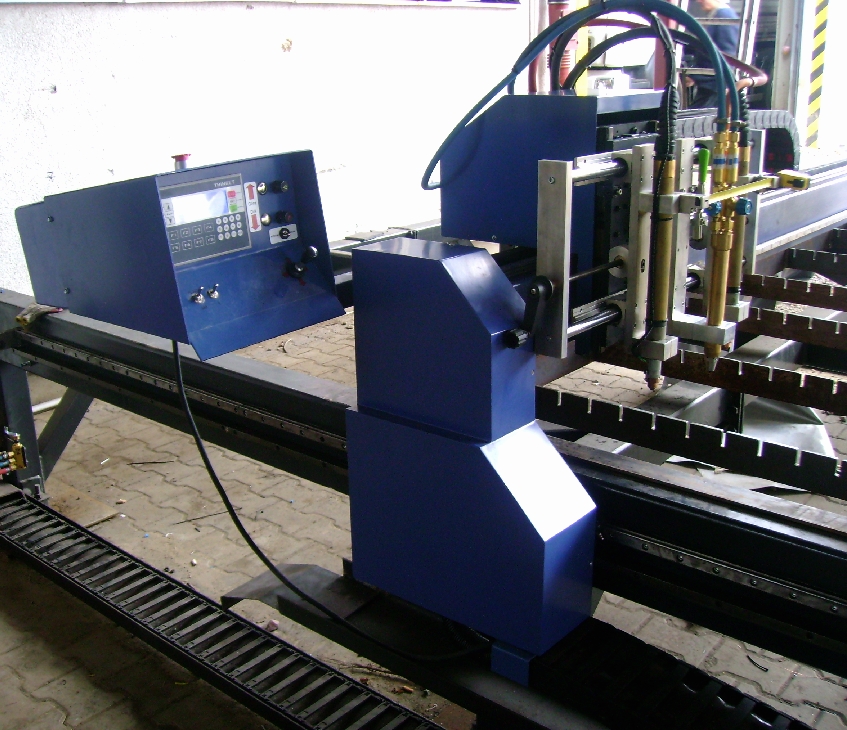

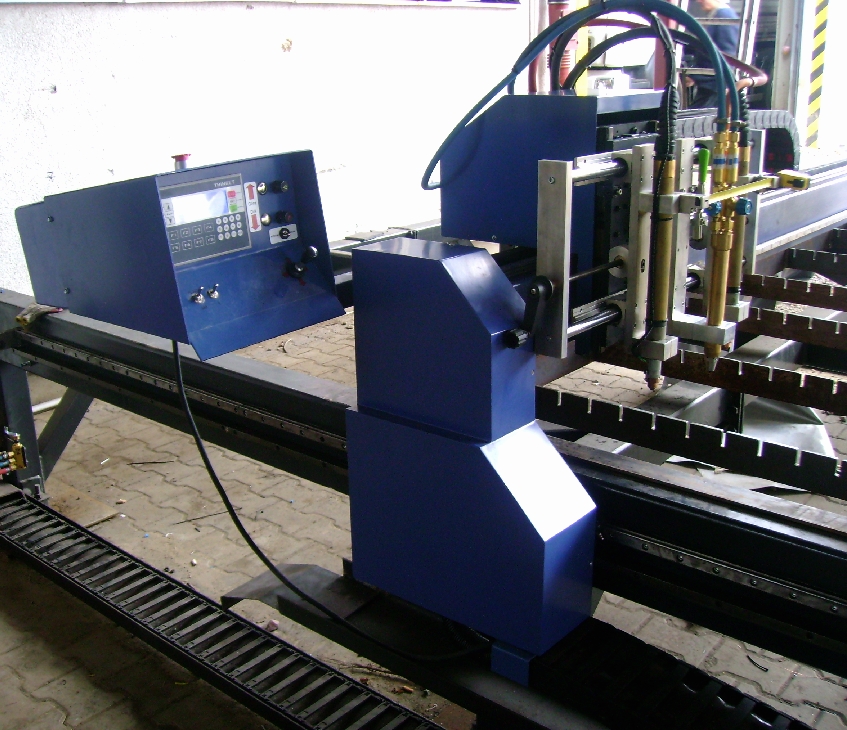

W mojej maszynie napęd bramy jest na jednym silniku, jak widać na zdjęciu z silnika leci pasek na wałek którego nie widać bo jest schowany w belce który przechodzi na drugą stronę bramy i po obu stronach bramy paskami z tego wałka schodzi napęd na zębatki, także nie ma mowy o "przekoszeniu" bramy... no chyba że pęknie jeden z pasków...Chętnie przyjmę wszelkie sugestie.

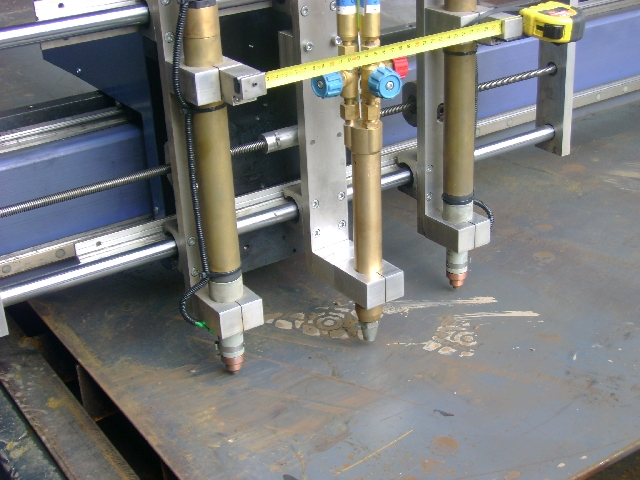

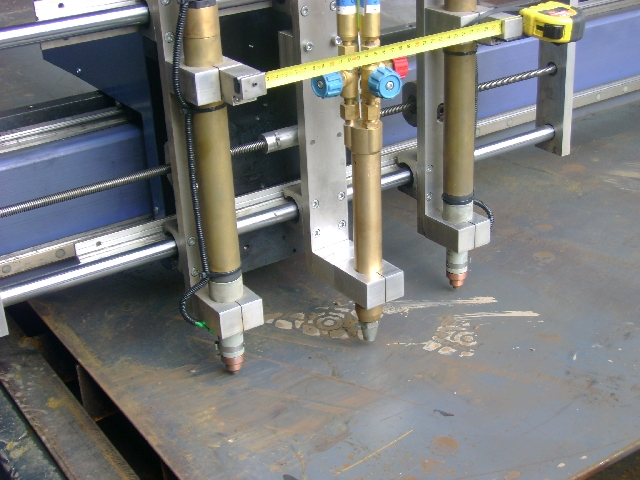

Palnik HV ...Pytanie …. Czy ten palnik zapala HV czy zwarciowo ?? Wydaje się mi że to zwarciowy palnik.

Po odpaleniu stoi może 1s, może nawet mniej...Może maszyna za długo stoi podczas przebijania w miejscu??

łuku nie zrywa się, jak zapali się już łuk to nic nie prycha, bardzo ładnie syczy...Może masz za wysokie ciśnienie powietrza ?? Czy czasami nie zrywa łuku ??

Raczej dysza jest odizolowana pierścieniem z jakiegoś tworzywa (zdjecie na poprzedniej stronie, wąski pierścień z otworkami, katalogowa nazwa to pierścień zawirowujący)Czy podczas przebijania dysza jest odłączona elektrycznie bo wydaje się mi że chyba pracuje u Ciebie dysza podczas cięcia. Dysza po transferze łuku plazmy do materiału musi się od razu odłączyć. To jest ważne !!

Czy po transferze wyłącza się ... raczej tak ... ale jeszcze się przyjże.

No i tu właśnie chciałbym zapytać na jakiej wysokości powinno zaczynać się przebijane ?No i na jaka wysokość jest podnoszony palnik podczas przebijania w stosunku do normalnej wysokości pracy??

Palnik kupiłem wraz z przewodami i jest wszystko oryginalne ... i jedna sprawa, jak kupiłem agregat z oryginalnym palnikiem to jest tam przewód do wysokiego napięcia o przekroju miedzi gdzieś 6², a w tym nowym palniku leci przekrój nie większy niż 1.5², czy to może być jakiś wpływ na niszczenie dysz...?7,5m to dużo ale na jakim przekroju węża

Właśnie robiłem próby z cięciem od krawędzi i 15 mm nie da rady przeciąć, agregat stu amperowy ....centro pisze:Jeśli chcesz sprawdzić czy palnik jest dobrze dobrany zacznij ciąć od krawędzi