Dziękuje, ale dwie frezarki już poszły do znajomych a trzecią robię dla siebie.ONATOS pisze:Gratuluję zakupu trzech maszyn, tyko pozazdrościć

Frezarka FXB 12 - remont

-

hobbystafxb

- Nowy użytkownik, używaj wyszukiwarki

- Posty w temacie: 1

- Posty: 1

- Rejestracja: 13 lip 2017, 20:47

- Lokalizacja: Jura

-

newcomer

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 15

- Posty: 178

- Rejestracja: 14 paź 2008, 01:17

- Lokalizacja: DŚ

Re: Frezarka FXB 12 - remont

Jak wymienić w niej tuleje zaciskową? Próbowałem to zrobić blokując nakrętkę na górze wrzeciona(radełkowaną)oznaczoną w DTR numerem 26 a następnie próbuję odkręcić nakrętkę zaciskającą tulejkę i brak efektu. Boję się użyć większej siły, by czegoś nie uszkodzić. Czy tam może jest lewy gwint? Czy może ja źle się do tego zabieram.

-

x

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 243

- Rejestracja: 29 mar 2006, 23:24

- Lokalizacja: Laski, gm. Izabelin

Re: Frezarka FXB 12 - remont

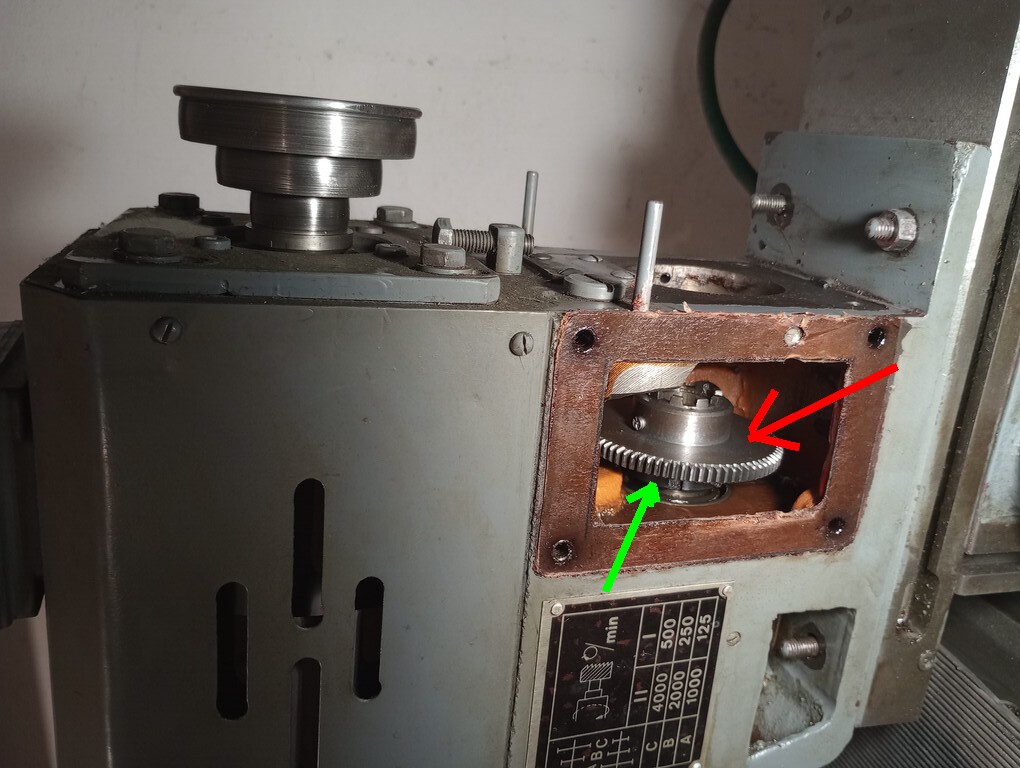

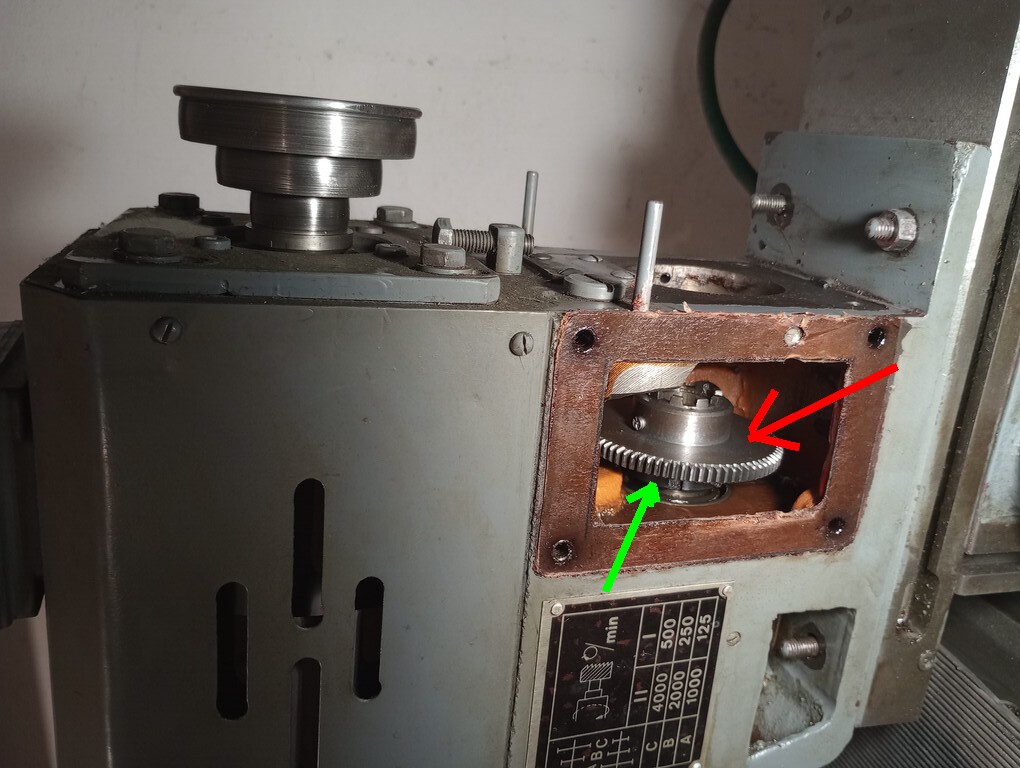

Rozbieram przekładnie FXB 12 - wrzeciona może nie będę wyciągał, ale muszę wymienić simmeringi, i wyczyścić łożyska z zastałych smarów.

Pytanie: Jak ściągnąć koło zębate oznaczone czerwoną strzałką? Wypchnąć je od spodu nakrętką oznaczoną zieloną strzałką? Wypchnąć lewarując o krawędź otworu wziernika i stopniowo obracając? Ograniczony dostęp.

Pytanie: Jak ściągnąć koło zębate oznaczone czerwoną strzałką? Wypchnąć je od spodu nakrętką oznaczoną zieloną strzałką? Wypchnąć lewarując o krawędź otworu wziernika i stopniowo obracając? Ograniczony dostęp.

-

ls

- Nowy użytkownik, używaj wyszukiwarki

- Posty w temacie: 1

- Posty: 8

- Rejestracja: 25 lut 2013, 16:33

- Lokalizacja: Warszawa

Re: Frezarka FXB 12 - remont

Witam,

Postanowiłem opisać swój remont FXB-12 i co sprawiło mi problemy, zdjęć niestety już nie będzie bo maszyna poskładana.

Nie będę odnosił się do istniejących postów bo zapewne każdy już w tym czasie sobie poradził.

W razie czego pytajcie to postaram się na bieżąco odpowiadać.

Wrzeciennik:

Całość będę opisywał w konfiguracji pionowej wrzeciennika stojąc od strony stołu roboczego.

Nie wymieniałem łożysk więc wrzeciono nie było wyciągnięte z korpusu. Innych łożysk też nie ściągałem.

Łożyska odboczki dosyć luźno suwały się w korpusie ale też nie ściągałem ich z trzpienia bo nie było takiej potrzeby, sam trzpień tylko suwałem góra/dół bo było mi to potrzebne do zdemontowania większego metalowego koła zębatego.

Koło ściągałem mozolnie je obracając i podważając. W sumie bez sensu bo po tym jak doszedłem do nakrętki wrzeciona zaniechałem dalszej rozbiórki bo stwierdziłem że łożyska są bez zarzutu i nie ma sensu ich katować demontażem i ponownym montażem tylko po to żeby zajrzeć do środka.

Natomiast obie bieżnie są wykonane rozdzielnie od kół zębatych (dwa osobne elementy połączone śrubką wkręconą pomiędzy nie). O ile ta śrubka wkręcana w mniejszy komplet grawitacyjnie nie wypadnie, natomiast komplet na osi wrzeciona ma tę śrubkę wkręconą od dołu co przy wibracjach często powoduje jej wypadanie i rozdzielenie elementów (nawet tej śrubki nie znalazłem w środku, pewnie poprzedni właściciele wylali ze zmianą oleju).

Tu musiałem się troszkę pobawić i nawierciłem/nagwintowałem jeszcze 8 otworków a następnie 6 śrubek wkręciłem zabezpieczając klejem do gwintów. Byłoby 9 ale 3 otworki zmasakrowałem wydobywając ułamane gwintowniki. Po raz pierwszy gwintowałem M3 (nie miałem wyczucia) i nie ukrywam trochę czasu na to poświęciłem, nie chciałem żeby mi potem od wibracji pozostawiony syf powypadał i masakrował tryby.

Resztę udało mi się w miarę bez problemu rozebrać, tylko koło pasowe z osi wrzeciona ściągałem znów mozolnie je obracając i podważając a element z łożyskami z korpusu głównego wyciągnąłem podważając jednocześnie z obu boków na początku takimi szerszymi dwustronnymi ostrzami wymiennymi do tapeciaków, podbijałem je delikatnie młotkiem. Te elementy były u mnie bardzo dokładnie spasowane, potem poszło podbijakami jak szpara była dostatecznie szeroka.

Niestety w międzyczasie przyszedł mi do głowy pomysł poluzowania tego zespołu z łożyskami poprzez obrót pukając w wystające ucho od śruby które potem musiałem przyspawać

Jedyny element jakiego nie udało mi się wyciągnąć to trzpień od śrubki do napinania paska ale dało radę go kombinerkami obrócić żeby wyjąć śrubę.

Smarowanie wrzeciennika:

Używałem smarownicy/towotnicy i smaru Orlenu LITEN PREMIUM ŁT-4 EP-2 oraz oleju Orlenu L-AN 46.

Kalamitki wymieniłem na współczesne (M6) bo z oryginalnymi wyłaziło bokiem.

Smarując łożyska od koła pasowego z osi wrzeciona smar powinien wychodzić po odkręceniu "robaczka" z drugiej (lewej) strony.

U mnie był on prawie w całości zasłonięty przez osłonę skrzynki przekładniowej, musiałem istniejący w niej otworek frezem przesunąć/rozfrezować.

Inna sprawa że akurat w tym przypadku cały smar (robiłem to na zimnej maszynie i może tu był problem) wyłaził mi wyłącznie górą i dołem przez łożyska.

Ostatecznie przedłużyłem otworki z obu stron i nagwintowałem je (wchodziły aż do zewnętrznych bieżni łożysk żeby wyeliminować szparę pomiędzy elementami). Od strony kalamitki dorobiłem przedłużkę z elemetnu z Alledrogo nazwanego "Dysza W kolektor długa m6 fi6 dł.60mm" (gazowanie samochodów) a od strony "robaczka" wkręciłem właśnie go w całości i odciągałem za pomocą 1,5 l strzykawki/odsysarki.

Dopiero pompując z jednej strony i odsysając z drugiej udało mi się smar z wielkim trudem przepchnąć. Od strony "robaczka" musiałem jeszcze przedłużkę ponacinać na końcu.

Łożyska silnika miałem przesmarować smarem MOL LITON LT 2EP ale ostatecznie tego nie zrobiłem.

Natomiast z moich obserwacji wynika że trzecim korkiem spustowym poza dwoma "robaczkami" jest pierścień z simmeringiem przy samym wrzecionie przykręcany na trzy śrubki (zresztą DTR na niego dokładnie wskazuje co początkowo wydaje się niedokładnością).

Wydaje mi się że dolna kalamitka koło samego wrzeciona na skosie korpusu jest wręcz zbędna.

Zespół łożysk wrzeciona idzie przesmarować wyłącznie przez kalamitkę górnego łożyska kiedy wszystko jest przykręcone:

1. Odkręcasz robaczek z drugiej strony i jak zobaczysz czysty smar zakręcasz go.

2. Odkręcasz dolną kalamitkę żeby przepchnąć smar wzdłuż wrzeciona do dolnych łożysk i jak zobaczysz czysty smar zakręcasz ją.

3. Odkręcasz pierścień z simmeringiem i jak zobaczysz czysty smar zakręcasz go.

Tutaj trzeba uważać żeby nie pompować smaru w żadną kalamitkę gdy wszystko mamy zakręcone bo smar znajdzie sobie ujście do skrzynki przekładniowej (wynika to z kierunku zamontowania/konstrukcji simmeringów). U mnie ten błąd kosztował płukanie całej już uprzednio zalanej skrzynki zmywaczem do hamulców (mam nadzieję że to nie uszkodziło koła z tworzywa) i zmarnowanym czasem.

Stół roboczy:

Potrzebowałem ściągaczy do łożysk zewnętrznych i wewnętrznych do rozbiórki całości.

Rozbiórka osi X na samej górze poszła gładko. Tuleje do szybkoposuwu są względem korpusu przelotowe więc względnie łatwo nawet zablokowane wypchnąć jedna po drugiej.

Rozbiórka osi Y również poszła gładko za wyjątkiem zapieczonej tulejki od szybkoposuwu. Tu musiałem użyć ściągacza do łożysk wewnętrznych i młotka bezwładnościowego. Wpadłem na pomysł przeróbki tej tulei żeby łatwiej ją wyciągać. W zasadzie to dorobiłem nową dłuższą z nagwintowanym otworkiem M7 (w korpusie jest otwór M6 więc taka śrubka do docisku spokojnie przejdzie). M7 będzie służył do wyciągania tulei dokupioną śrubką. Jeszcze muszę dorobić podcięcie "okrągłe" na niej ale to już jak zmontuję maszynę w całości i postaram się zakombinować wypychanie jej sprężynką wtedy otworu M7 będę używał tylko awaryjnie jak się zapiecze.

Rozbiórka osi Z była już mocno problematyczna. Żeby powyciągać wszystko od strony kółka sterującego posuwem potrzebowałem ściągaczy do łożysk zewnętrznych (elementy były tak ciasno spasowane). Chwilę też zajęło mi skojarzenie że element żeliwny nie jest całością z korpusem. Dopiero jak się wszystko z tej strony powyciąga to można zdemontować samą śrubę pociągową.

I tu był następny problem, nie mogłem odkręcić od góry nakrętki dociskowej łożysk śruby pociągowej. Skończyło się dokupieniem wiertła łopatkowego 28 do drewna z trzpieniem HEX i ścięciem samego ostrza na płasko (dorabiałem taki szeroki śrubokręt płaski). Do całości dokupiłem dwie przejściówki z 1/4 do 1/2 i do odkręcania użyłem ramienia typu T. Żeby ją odkręcić użyłem całej siły z korpusem pomiędzy nogami (wcześniej parę nocy zalewałem ją WD40). Odkręciła się z takim dźwiękiem że byłem pewien że coś ukręciłem ale ostatecznie było OK.

Tak jeszcze na koniec dodam że dystans kół zębatych od szybkoposuwów do listw regulujemy mimośrodem oraz że zespół nakrętek do redukcji luzu montujemy w ten sposób że najpierw je nakręcamy na śrubę do ścisku pomiędzy nimi a potem jedną lekko odkręcamy by rowek się zgadzał i całość dała się złożyć (na koniec dokręcamy nakrętką).

Podstawa uchylna:

I tu w zasadzie pytanie do Was bo nie udało mi się jej odblokować w osi uchyłu.

Na początku wybiłem pierwszy kołek stożkowy na samym końcu (łączy dolną/większą część z wałkiem) ale po analizie budowy doszedłem do wniosku że właściwym jest ten nagwintowany wystający i powinienem go wybijać od strony gwintu który służy od dociągnięcia/blokady nakrętką. Jest jednak tak zapieczony że nie dałem rady go wybić. W DTR jest tylko o nim wspomniane bez szczegółów a nie znalazłem żadnych zdjęć ani filmów jak tę podstawę obsługiwać.

Jest tak jak myślę czy się mylę?

Postanowiłem opisać swój remont FXB-12 i co sprawiło mi problemy, zdjęć niestety już nie będzie bo maszyna poskładana.

Nie będę odnosił się do istniejących postów bo zapewne każdy już w tym czasie sobie poradził.

W razie czego pytajcie to postaram się na bieżąco odpowiadać.

Wrzeciennik:

Całość będę opisywał w konfiguracji pionowej wrzeciennika stojąc od strony stołu roboczego.

Nie wymieniałem łożysk więc wrzeciono nie było wyciągnięte z korpusu. Innych łożysk też nie ściągałem.

Łożyska odboczki dosyć luźno suwały się w korpusie ale też nie ściągałem ich z trzpienia bo nie było takiej potrzeby, sam trzpień tylko suwałem góra/dół bo było mi to potrzebne do zdemontowania większego metalowego koła zębatego.

Koło ściągałem mozolnie je obracając i podważając. W sumie bez sensu bo po tym jak doszedłem do nakrętki wrzeciona zaniechałem dalszej rozbiórki bo stwierdziłem że łożyska są bez zarzutu i nie ma sensu ich katować demontażem i ponownym montażem tylko po to żeby zajrzeć do środka.

Natomiast obie bieżnie są wykonane rozdzielnie od kół zębatych (dwa osobne elementy połączone śrubką wkręconą pomiędzy nie). O ile ta śrubka wkręcana w mniejszy komplet grawitacyjnie nie wypadnie, natomiast komplet na osi wrzeciona ma tę śrubkę wkręconą od dołu co przy wibracjach często powoduje jej wypadanie i rozdzielenie elementów (nawet tej śrubki nie znalazłem w środku, pewnie poprzedni właściciele wylali ze zmianą oleju).

Tu musiałem się troszkę pobawić i nawierciłem/nagwintowałem jeszcze 8 otworków a następnie 6 śrubek wkręciłem zabezpieczając klejem do gwintów. Byłoby 9 ale 3 otworki zmasakrowałem wydobywając ułamane gwintowniki. Po raz pierwszy gwintowałem M3 (nie miałem wyczucia) i nie ukrywam trochę czasu na to poświęciłem, nie chciałem żeby mi potem od wibracji pozostawiony syf powypadał i masakrował tryby.

Resztę udało mi się w miarę bez problemu rozebrać, tylko koło pasowe z osi wrzeciona ściągałem znów mozolnie je obracając i podważając a element z łożyskami z korpusu głównego wyciągnąłem podważając jednocześnie z obu boków na początku takimi szerszymi dwustronnymi ostrzami wymiennymi do tapeciaków, podbijałem je delikatnie młotkiem. Te elementy były u mnie bardzo dokładnie spasowane, potem poszło podbijakami jak szpara była dostatecznie szeroka.

Niestety w międzyczasie przyszedł mi do głowy pomysł poluzowania tego zespołu z łożyskami poprzez obrót pukając w wystające ucho od śruby które potem musiałem przyspawać

Jedyny element jakiego nie udało mi się wyciągnąć to trzpień od śrubki do napinania paska ale dało radę go kombinerkami obrócić żeby wyjąć śrubę.

Smarowanie wrzeciennika:

Używałem smarownicy/towotnicy i smaru Orlenu LITEN PREMIUM ŁT-4 EP-2 oraz oleju Orlenu L-AN 46.

Kalamitki wymieniłem na współczesne (M6) bo z oryginalnymi wyłaziło bokiem.

Smarując łożyska od koła pasowego z osi wrzeciona smar powinien wychodzić po odkręceniu "robaczka" z drugiej (lewej) strony.

U mnie był on prawie w całości zasłonięty przez osłonę skrzynki przekładniowej, musiałem istniejący w niej otworek frezem przesunąć/rozfrezować.

Inna sprawa że akurat w tym przypadku cały smar (robiłem to na zimnej maszynie i może tu był problem) wyłaził mi wyłącznie górą i dołem przez łożyska.

Ostatecznie przedłużyłem otworki z obu stron i nagwintowałem je (wchodziły aż do zewnętrznych bieżni łożysk żeby wyeliminować szparę pomiędzy elementami). Od strony kalamitki dorobiłem przedłużkę z elemetnu z Alledrogo nazwanego "Dysza W kolektor długa m6 fi6 dł.60mm" (gazowanie samochodów) a od strony "robaczka" wkręciłem właśnie go w całości i odciągałem za pomocą 1,5 l strzykawki/odsysarki.

Dopiero pompując z jednej strony i odsysając z drugiej udało mi się smar z wielkim trudem przepchnąć. Od strony "robaczka" musiałem jeszcze przedłużkę ponacinać na końcu.

Łożyska silnika miałem przesmarować smarem MOL LITON LT 2EP ale ostatecznie tego nie zrobiłem.

Natomiast z moich obserwacji wynika że trzecim korkiem spustowym poza dwoma "robaczkami" jest pierścień z simmeringiem przy samym wrzecionie przykręcany na trzy śrubki (zresztą DTR na niego dokładnie wskazuje co początkowo wydaje się niedokładnością).

Wydaje mi się że dolna kalamitka koło samego wrzeciona na skosie korpusu jest wręcz zbędna.

Zespół łożysk wrzeciona idzie przesmarować wyłącznie przez kalamitkę górnego łożyska kiedy wszystko jest przykręcone:

1. Odkręcasz robaczek z drugiej strony i jak zobaczysz czysty smar zakręcasz go.

2. Odkręcasz dolną kalamitkę żeby przepchnąć smar wzdłuż wrzeciona do dolnych łożysk i jak zobaczysz czysty smar zakręcasz ją.

3. Odkręcasz pierścień z simmeringiem i jak zobaczysz czysty smar zakręcasz go.

Tutaj trzeba uważać żeby nie pompować smaru w żadną kalamitkę gdy wszystko mamy zakręcone bo smar znajdzie sobie ujście do skrzynki przekładniowej (wynika to z kierunku zamontowania/konstrukcji simmeringów). U mnie ten błąd kosztował płukanie całej już uprzednio zalanej skrzynki zmywaczem do hamulców (mam nadzieję że to nie uszkodziło koła z tworzywa) i zmarnowanym czasem.

Stół roboczy:

Potrzebowałem ściągaczy do łożysk zewnętrznych i wewnętrznych do rozbiórki całości.

Rozbiórka osi X na samej górze poszła gładko. Tuleje do szybkoposuwu są względem korpusu przelotowe więc względnie łatwo nawet zablokowane wypchnąć jedna po drugiej.

Rozbiórka osi Y również poszła gładko za wyjątkiem zapieczonej tulejki od szybkoposuwu. Tu musiałem użyć ściągacza do łożysk wewnętrznych i młotka bezwładnościowego. Wpadłem na pomysł przeróbki tej tulei żeby łatwiej ją wyciągać. W zasadzie to dorobiłem nową dłuższą z nagwintowanym otworkiem M7 (w korpusie jest otwór M6 więc taka śrubka do docisku spokojnie przejdzie). M7 będzie służył do wyciągania tulei dokupioną śrubką. Jeszcze muszę dorobić podcięcie "okrągłe" na niej ale to już jak zmontuję maszynę w całości i postaram się zakombinować wypychanie jej sprężynką wtedy otworu M7 będę używał tylko awaryjnie jak się zapiecze.

Rozbiórka osi Z była już mocno problematyczna. Żeby powyciągać wszystko od strony kółka sterującego posuwem potrzebowałem ściągaczy do łożysk zewnętrznych (elementy były tak ciasno spasowane). Chwilę też zajęło mi skojarzenie że element żeliwny nie jest całością z korpusem. Dopiero jak się wszystko z tej strony powyciąga to można zdemontować samą śrubę pociągową.

I tu był następny problem, nie mogłem odkręcić od góry nakrętki dociskowej łożysk śruby pociągowej. Skończyło się dokupieniem wiertła łopatkowego 28 do drewna z trzpieniem HEX i ścięciem samego ostrza na płasko (dorabiałem taki szeroki śrubokręt płaski). Do całości dokupiłem dwie przejściówki z 1/4 do 1/2 i do odkręcania użyłem ramienia typu T. Żeby ją odkręcić użyłem całej siły z korpusem pomiędzy nogami (wcześniej parę nocy zalewałem ją WD40). Odkręciła się z takim dźwiękiem że byłem pewien że coś ukręciłem ale ostatecznie było OK.

Tak jeszcze na koniec dodam że dystans kół zębatych od szybkoposuwów do listw regulujemy mimośrodem oraz że zespół nakrętek do redukcji luzu montujemy w ten sposób że najpierw je nakręcamy na śrubę do ścisku pomiędzy nimi a potem jedną lekko odkręcamy by rowek się zgadzał i całość dała się złożyć (na koniec dokręcamy nakrętką).

Podstawa uchylna:

I tu w zasadzie pytanie do Was bo nie udało mi się jej odblokować w osi uchyłu.

Na początku wybiłem pierwszy kołek stożkowy na samym końcu (łączy dolną/większą część z wałkiem) ale po analizie budowy doszedłem do wniosku że właściwym jest ten nagwintowany wystający i powinienem go wybijać od strony gwintu który służy od dociągnięcia/blokady nakrętką. Jest jednak tak zapieczony że nie dałem rady go wybić. W DTR jest tylko o nim wspomniane bez szczegółów a nie znalazłem żadnych zdjęć ani filmów jak tę podstawę obsługiwać.

Jest tak jak myślę czy się mylę?