Maktek 500 problem z powierzchnia toczenia

-

pawel993

Autor tematu - Nowy użytkownik, używaj wyszukiwarki

- Posty w temacie: 6

- Posty: 6

- Rejestracja: 07 mar 2014, 08:19

- Lokalizacja: Polska

Maktek 500 problem z powierzchnia toczenia

Witam.

Nie dawno zakupiłem tokarkę Makteka 500. Maszynka fajna nawet dobrze wykonana ogólnie pozytywnie zaskoczony byłem po tym iż różne cuda wyczytałem na forum.

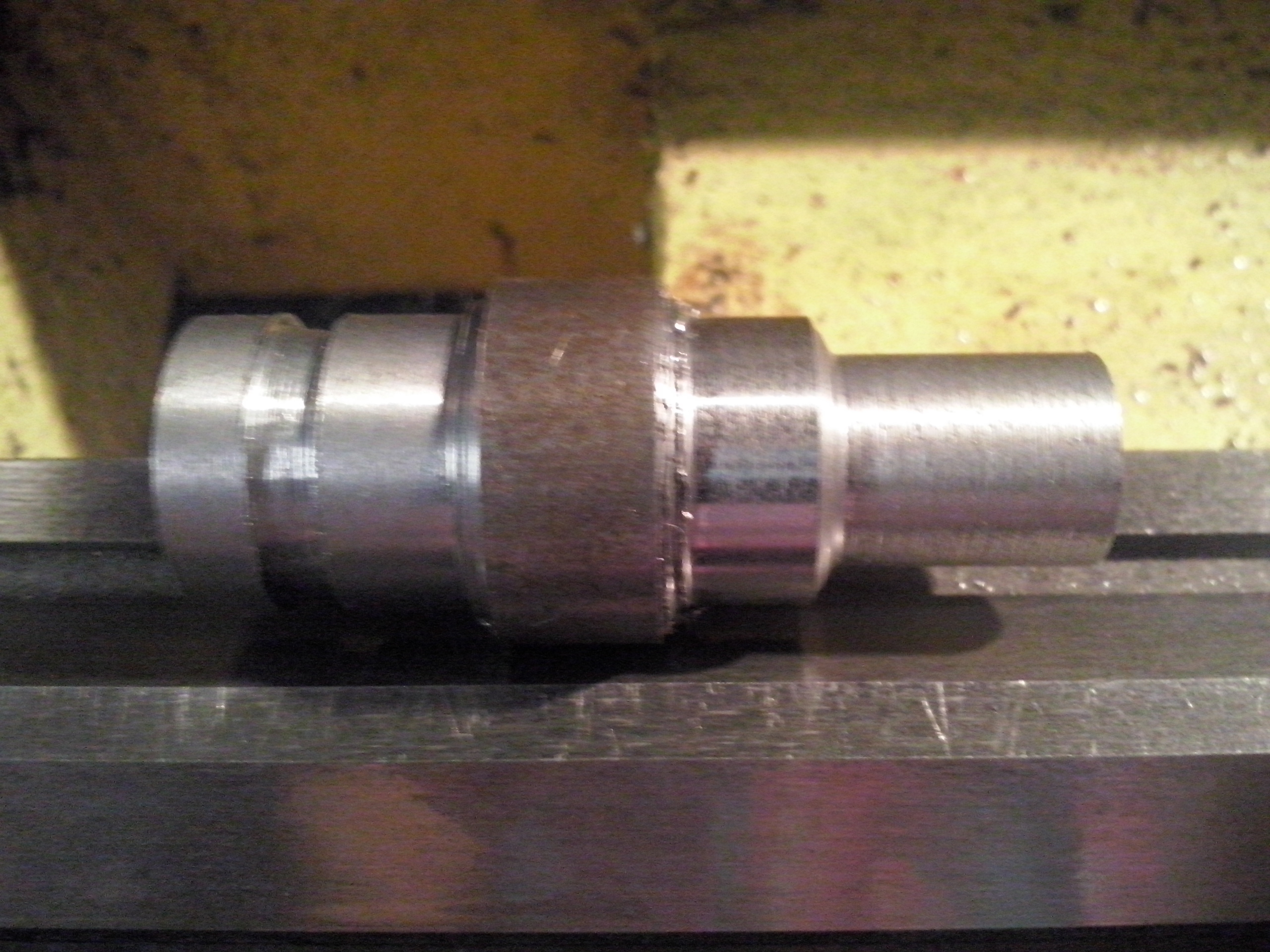

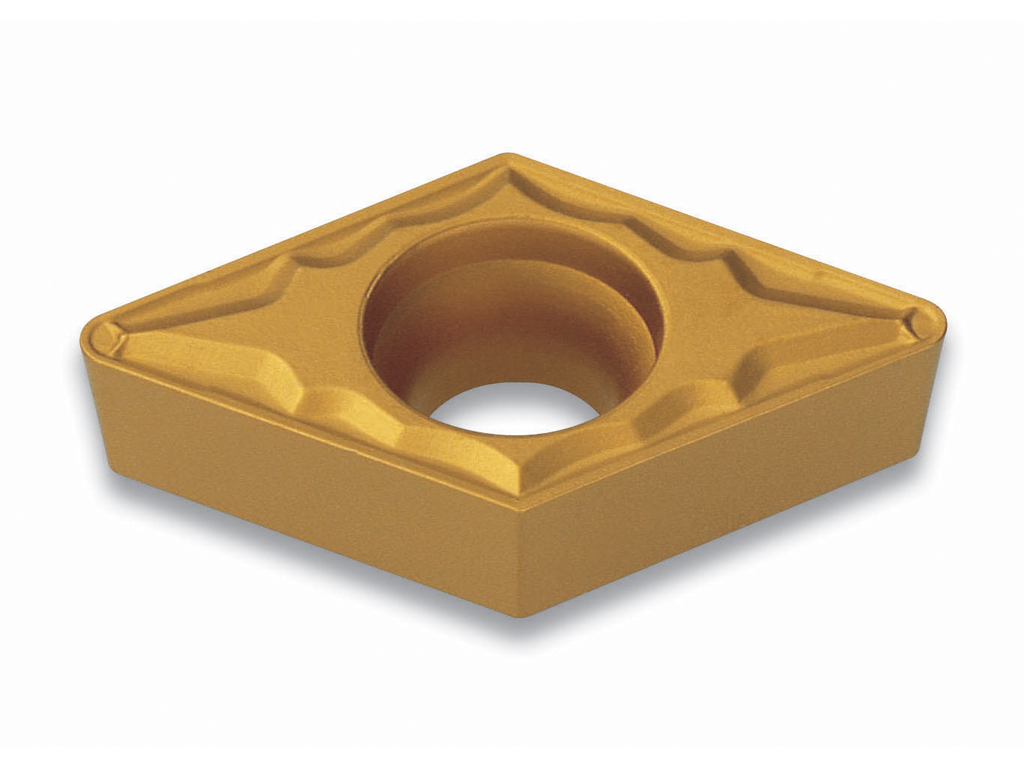

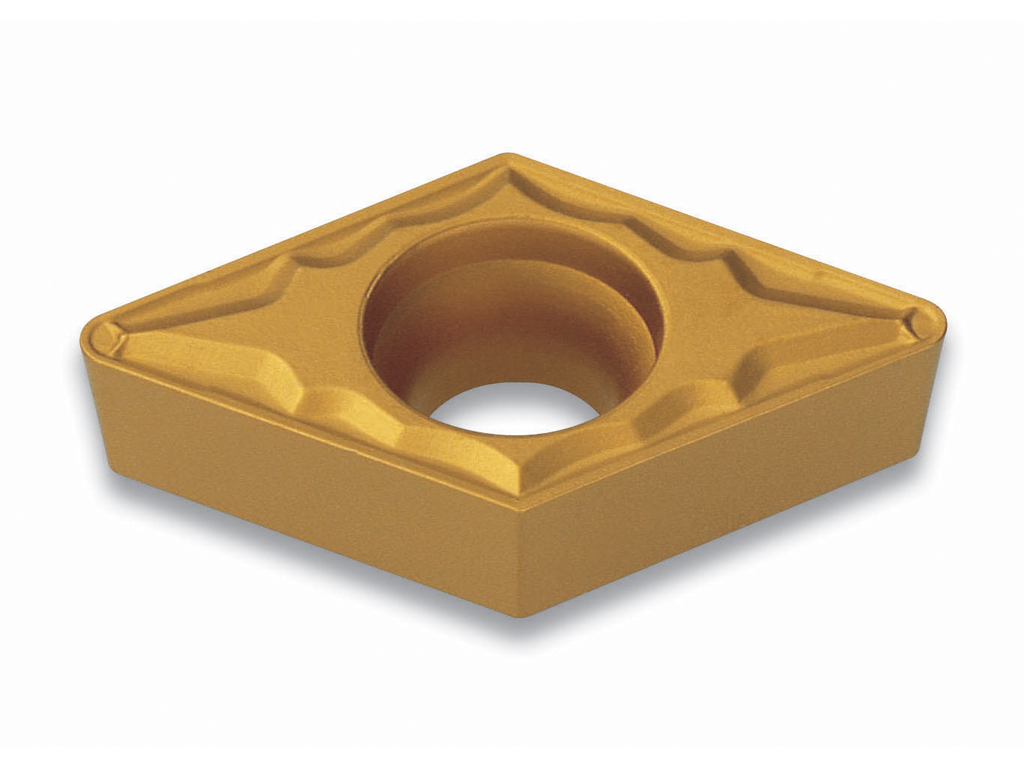

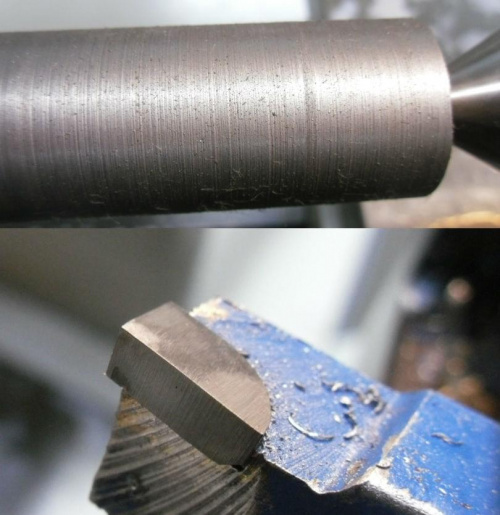

Tylko mam problem z toczeniem. Nóż składak na płytki DCMT oczywiście w osi tokarki a powierzchnia nie do przyjęcia. Co może być przyczyna? Może posuw zle ustawiony? Koła zębate są wszystkie ale nie ma żadnej tabliczki na jakim przełożeniu jakie parametry posuwu występują.

Tokarka różni się od nutolla czy ld tylko wyglądem.

Proszę o jakieś porady ewentualnie skierowanie na działy a czytałem całe forum poświęcone tokarce.

Nie dawno zakupiłem tokarkę Makteka 500. Maszynka fajna nawet dobrze wykonana ogólnie pozytywnie zaskoczony byłem po tym iż różne cuda wyczytałem na forum.

Tylko mam problem z toczeniem. Nóż składak na płytki DCMT oczywiście w osi tokarki a powierzchnia nie do przyjęcia. Co może być przyczyna? Może posuw zle ustawiony? Koła zębate są wszystkie ale nie ma żadnej tabliczki na jakim przełożeniu jakie parametry posuwu występują.

Tokarka różni się od nutolla czy ld tylko wyglądem.

Proszę o jakieś porady ewentualnie skierowanie na działy a czytałem całe forum poświęcone tokarce.

Tagi:

-

egojack1

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 247

- Rejestracja: 02 mar 2014, 19:39

- Lokalizacja: R-sko

- Kontakt:

Czy ta tokarka jest sprzedawana z tą podstawą z szafkami ?

http://www.maktek.pl/tokarka-uniwersaln ... rodukt-185

http://www.maktek.pl/tokarka-uniwersaln ... rodukt-185

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 9

- Posty: 12096

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

Musisz kolego podać konkrety: obroty, posuw, materiał, jego średnica, dł. wysunięcia materiału ze szczęk.

Czy tokarka została odkonserwowana, nasmarowana, i czy zostały pokasowane luzy (które są najczęstszą przyczyna złej jakości powierzchni w czasie obróbki)?

Bez tego będziemy raczej macać w ciemno..

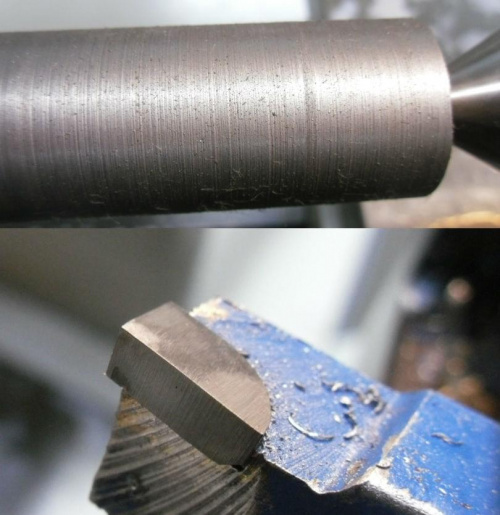

Pomocne byłoby też ostre zdjęcie powierzchni.

Czy tokarka została odkonserwowana, nasmarowana, i czy zostały pokasowane luzy (które są najczęstszą przyczyna złej jakości powierzchni w czasie obróbki)?

Bez tego będziemy raczej macać w ciemno..

Pomocne byłoby też ostre zdjęcie powierzchni.

pozdrawiam,

Roman

Roman

-

pawel993

Autor tematu - Nowy użytkownik, używaj wyszukiwarki

- Posty w temacie: 6

- Posty: 6

- Rejestracja: 07 mar 2014, 08:19

- Lokalizacja: Polska

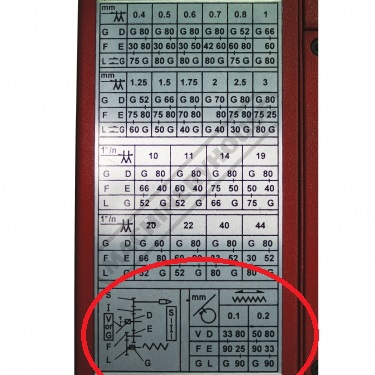

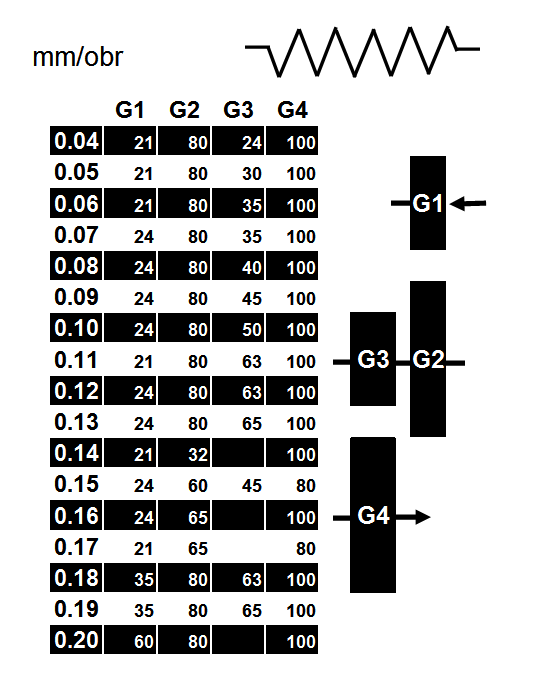

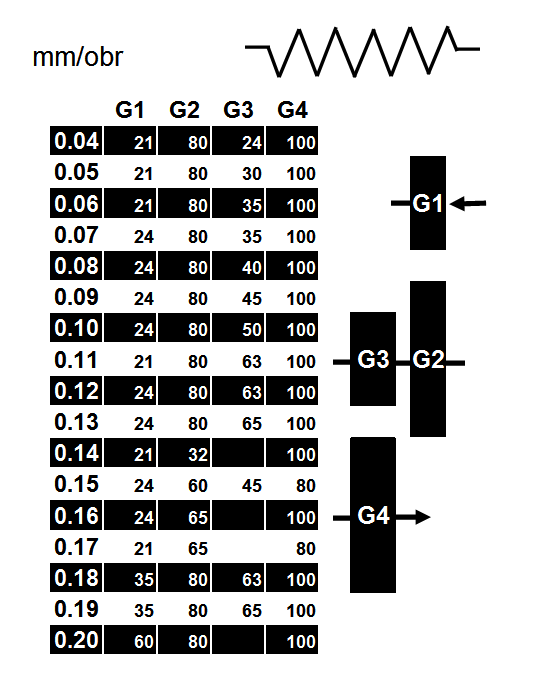

Maszyna oczywiście rozebrana w całości wyczyszczona nasmarowana luzy skasowane, wrzecienik był przestawiony w osi do góry w stronę konika o 0,09 mm i w bok o 0,07 mm teraz ustawione na 0,01 góra i tak samo bok ustawiane czujnikiem na wałku 30 cm ustawionym na 0,01 bicia od strony konika . Materiał fi 22 wysunięty 10 cm i 5 małe odcinki dopiero co sprawdzam maszynę. Obroty jakie bym dał i tak wychodzi nie zadowalająco. A Posuw nie wiem jaki jest bo nie ma tabliczki i nie rozumie tego właśnie a pisze w instrukcji tokarki ze sa 4 mozliwe, 0,05 0,10 0,15 0,20 koła zmianowe ustawione fabrycznie.

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 9

- Posty: 12096

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

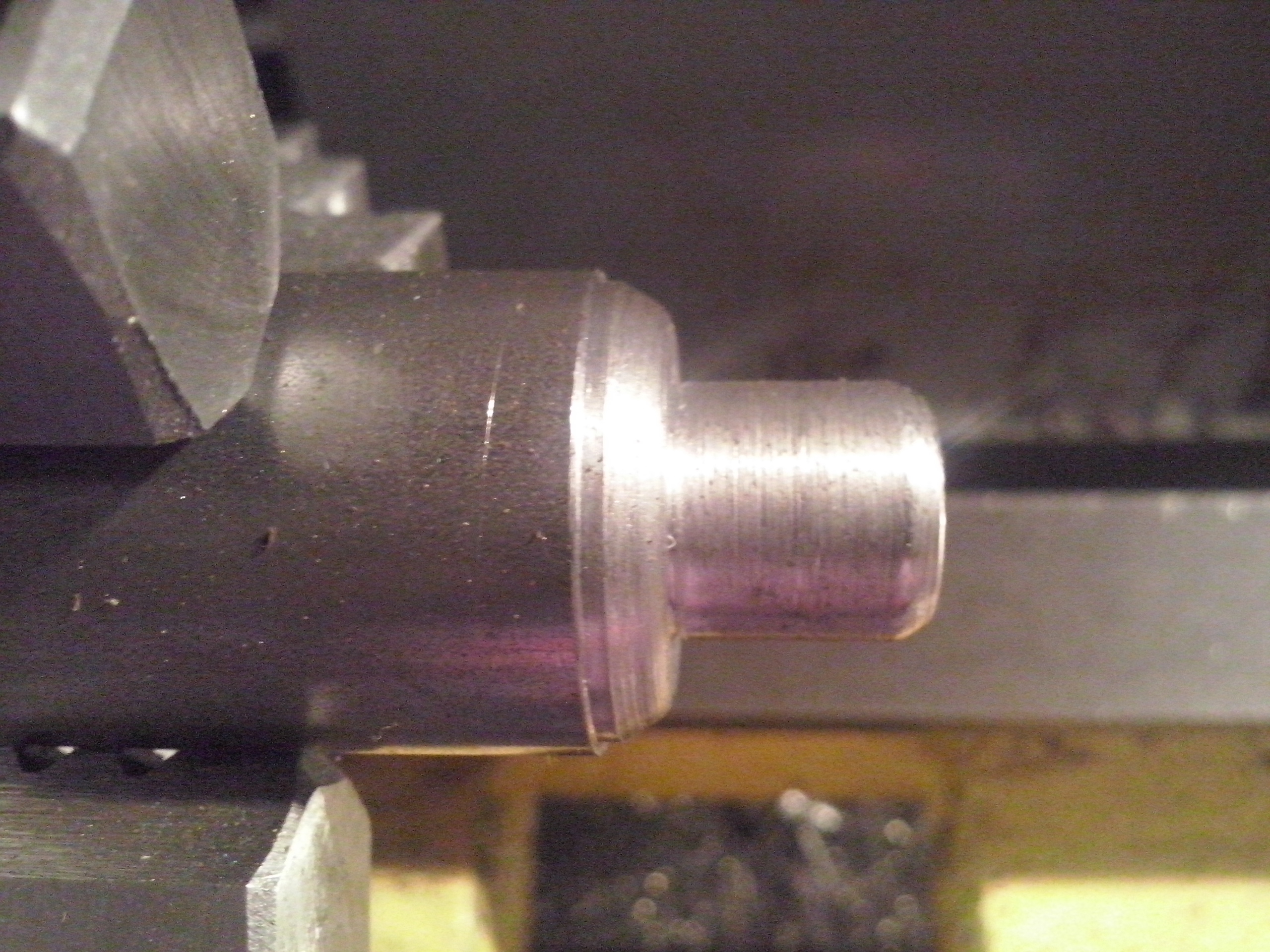

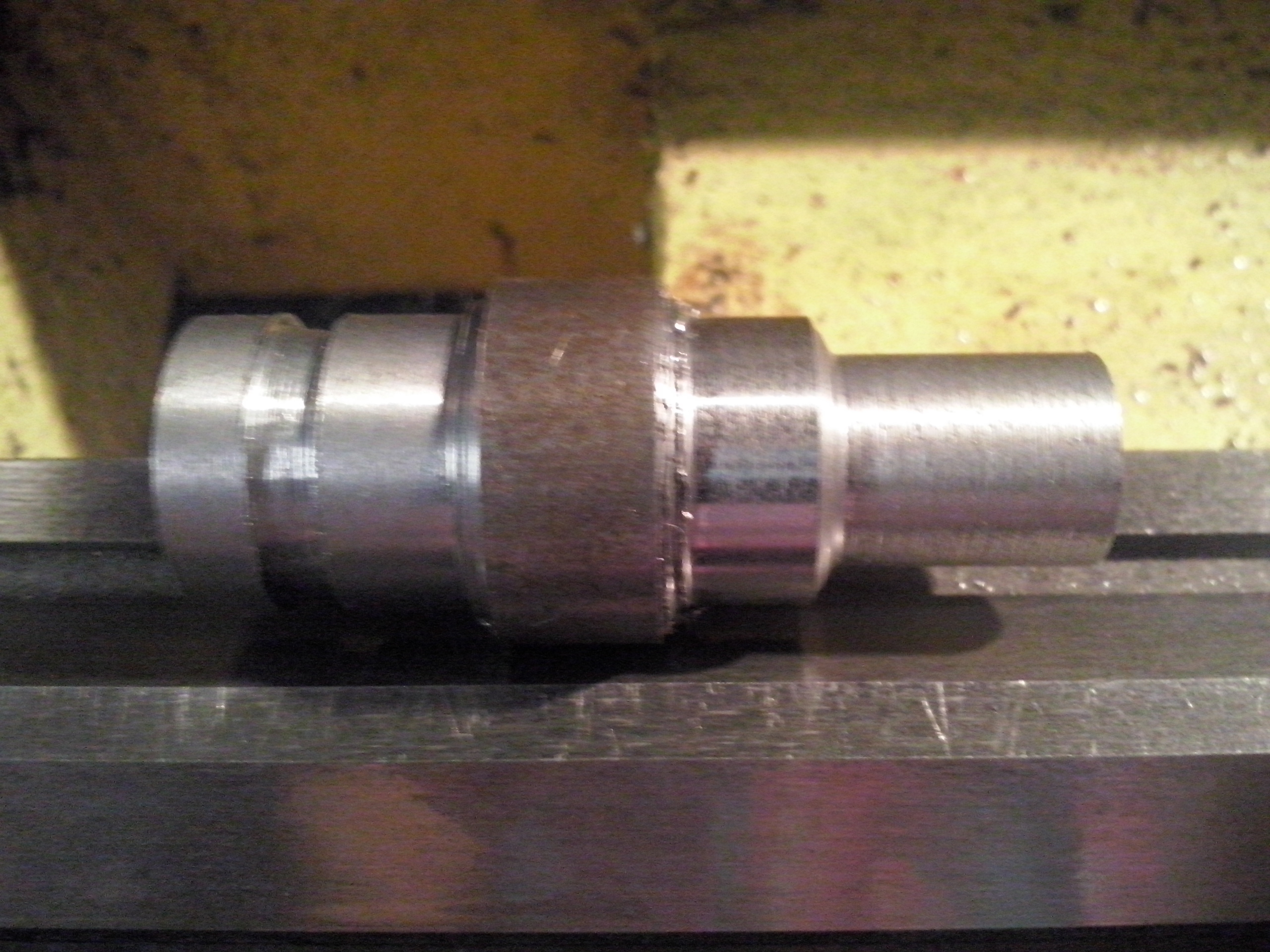

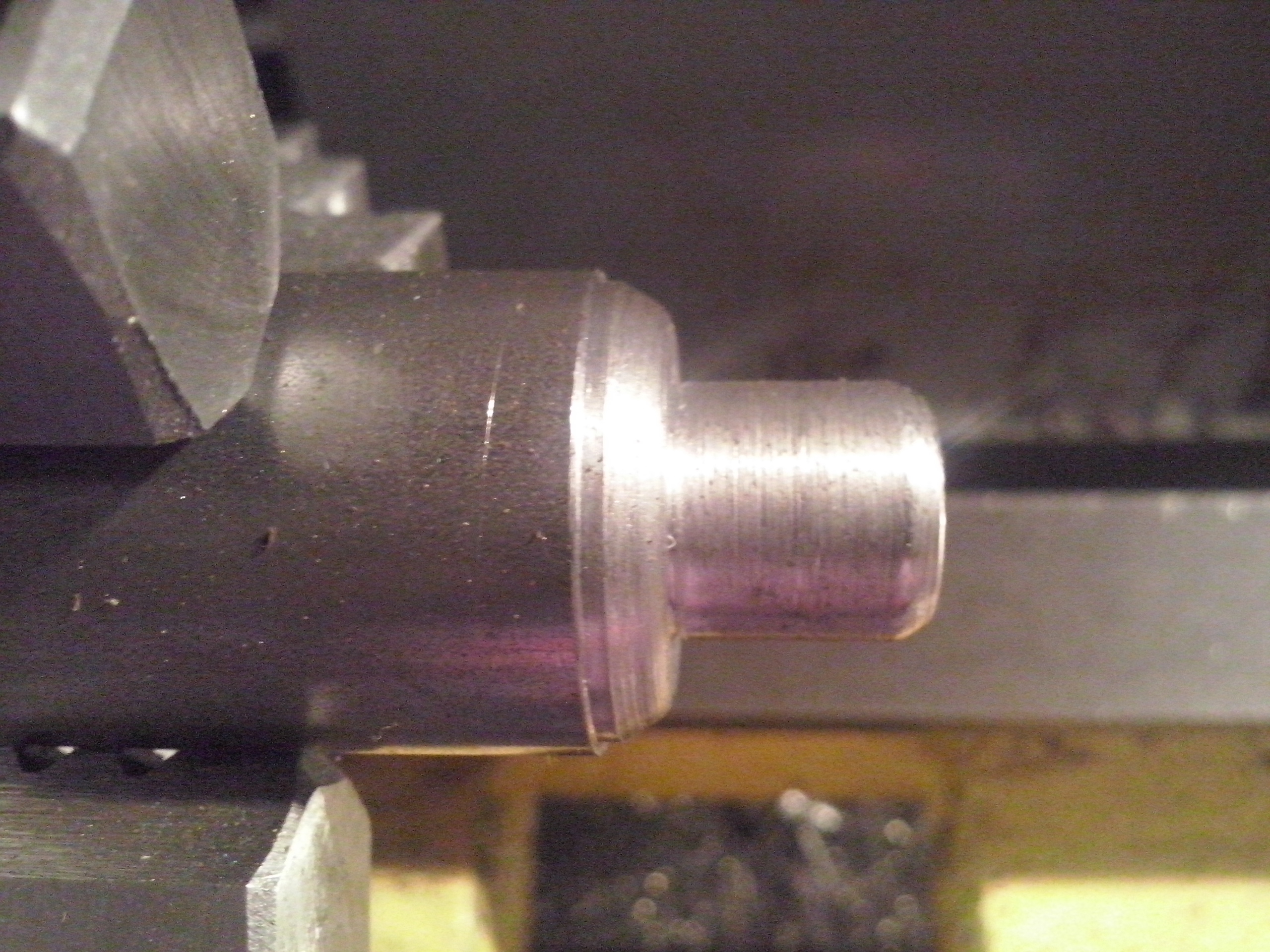

ze zdjęć widać, że taka powierzchnia powstaje przy dużym udziale narostów na krawędzi skrawającej (wierzchołka) noża ("zadziorki" na powierzchni), co może wynikać z geometrii części skrawającej noża, wielkości posuwu, obu tych rzeczy naraz, braku chłodzenia/smarowania.

C45 jest dość miękkim materiałem i takie narosty łatwo powstają.

Co to są narosty, jak powstają, i jak wpływają na jakość powierzchni, może sobie kolega uzmysłowić oglądając ten mikroskopowy film o pracy ostrza.

narost to ta powstająca na "czubku" ostrza narośl ze zgniecionego metalu, która rosnąc a jednocześnie będąc dość plastyczną geometrycznie powoduje żłobienie i rysowanie powierzchni, psując jej gładkość.

Odrywając się w końcu od ostrza, jak np w 13, 34, 58, 1:12 sekundzie filmu, pozostaje na powierzchni materiału w postaci takich właśnie "zadziorków".

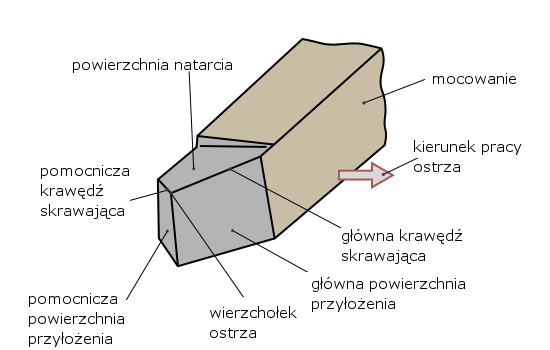

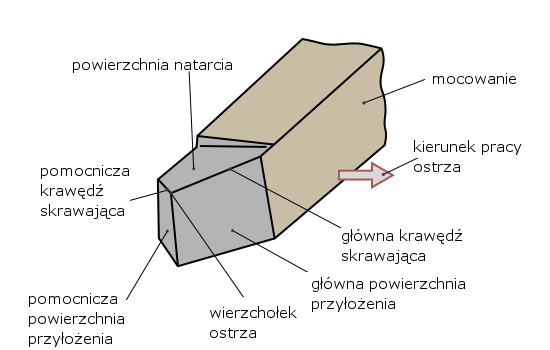

Zminimalizować powstawanie narostów można albo przez odpowiednią geometrię ostrza (a zwłaszcza powierzchni natarcia, np wykonując odpowiedni kanał spływu wióra), albo przez dobór szybkości skrawania, przy czym pomóc tu też może odpowiednie chłodzenie, które jednoczesnie smaruje pow. noża.

Płytka DCMT której używa kolega ma oczywiście fabrycznie ukształtowany kanał

ale jego przekrój jest podobny do modelu b) lub d),

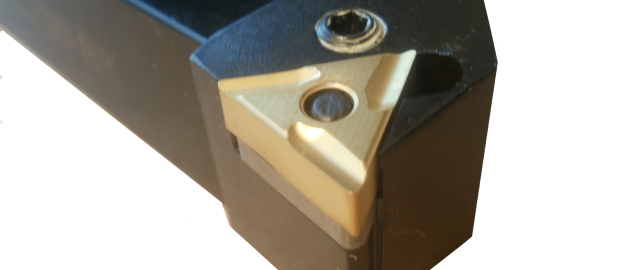

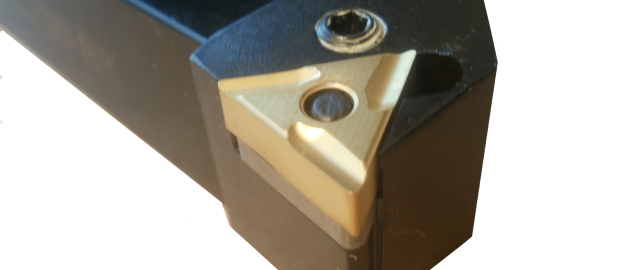

gdzie wierzchołek płytki od strony głównej powierzchni przyłożenia( ) ma ujemnej wartości fazkę Ɣ01. Bardziej pożądany w tym przypadku byłby przekrój c), który uzyskujemy przy podobnym ukształtowaniu kanałka wiórowego jak na zdjęciach poniżej (pierwszy w nożu z lutowana płytką)

) ma ujemnej wartości fazkę Ɣ01. Bardziej pożądany w tym przypadku byłby przekrój c), który uzyskujemy przy podobnym ukształtowaniu kanałka wiórowego jak na zdjęciach poniżej (pierwszy w nożu z lutowana płytką)

A jaki można uzyskać przez to rezultat, to sprawdził kolega SzlifierzMyśli

https://www.cnc.info.pl/topics66/powier ... t56693.htm

przed

Jeszcze jednym niekorzystnym tu parametrem płytki DCMT jest jej romboidalny kształt, co powoduje zawijanie wióra na jej wierzchołku, zwłaszcza przy małej głębokości skrawania.

Spróbuj kolego z zaszlifowanym jak wyżej nożem lutowanym, podpierając wałek kłem, oraz bez podparcia (sprawdzenie przy okazji luzów wrzeciona)

C45 jest dość miękkim materiałem i takie narosty łatwo powstają.

Co to są narosty, jak powstają, i jak wpływają na jakość powierzchni, może sobie kolega uzmysłowić oglądając ten mikroskopowy film o pracy ostrza.

narost to ta powstająca na "czubku" ostrza narośl ze zgniecionego metalu, która rosnąc a jednocześnie będąc dość plastyczną geometrycznie powoduje żłobienie i rysowanie powierzchni, psując jej gładkość.

Odrywając się w końcu od ostrza, jak np w 13, 34, 58, 1:12 sekundzie filmu, pozostaje na powierzchni materiału w postaci takich właśnie "zadziorków".

Zminimalizować powstawanie narostów można albo przez odpowiednią geometrię ostrza (a zwłaszcza powierzchni natarcia, np wykonując odpowiedni kanał spływu wióra), albo przez dobór szybkości skrawania, przy czym pomóc tu też może odpowiednie chłodzenie, które jednoczesnie smaruje pow. noża.

Płytka DCMT której używa kolega ma oczywiście fabrycznie ukształtowany kanał

ale jego przekrój jest podobny do modelu b) lub d),

gdzie wierzchołek płytki od strony głównej powierzchni przyłożenia(

) ma ujemnej wartości fazkę Ɣ01. Bardziej pożądany w tym przypadku byłby przekrój c), który uzyskujemy przy podobnym ukształtowaniu kanałka wiórowego jak na zdjęciach poniżej (pierwszy w nożu z lutowana płytką)

) ma ujemnej wartości fazkę Ɣ01. Bardziej pożądany w tym przypadku byłby przekrój c), który uzyskujemy przy podobnym ukształtowaniu kanałka wiórowego jak na zdjęciach poniżej (pierwszy w nożu z lutowana płytką)

A jaki można uzyskać przez to rezultat, to sprawdził kolega SzlifierzMyśli

https://www.cnc.info.pl/topics66/powier ... t56693.htm

przed

poParametry na jakich toczyłem pręta fi 27 to: obroty 510, posuw 0,1392, głębokość skrawania 0,8.

Jeszcze jednym niekorzystnym tu parametrem płytki DCMT jest jej romboidalny kształt, co powoduje zawijanie wióra na jej wierzchołku, zwłaszcza przy małej głębokości skrawania.

Spróbuj kolego z zaszlifowanym jak wyżej nożem lutowanym, podpierając wałek kłem, oraz bez podparcia (sprawdzenie przy okazji luzów wrzeciona)

pozdrawiam,

Roman

Roman

-

pawel993

Autor tematu - Nowy użytkownik, używaj wyszukiwarki

- Posty w temacie: 6

- Posty: 6

- Rejestracja: 07 mar 2014, 08:19

- Lokalizacja: Polska

Problem rozwiązany. Powierzchnia o niebo lepsza co mnie zadowala jak narazie teraz tylko nauka odpowiedniego dobierania parametrów do materiału itp.

Według wskazówek Romana pomogła odpowiednia geometria noża i zmiana posuwu.

Zrobiłem sobie tabelkę posuwu według zamieszczonego kalkulatora na forum.

Może komuś się przyda.

Według wskazówek Romana pomogła odpowiednia geometria noża i zmiana posuwu.

Zrobiłem sobie tabelkę posuwu według zamieszczonego kalkulatora na forum.

Może komuś się przyda.