#5

Post

napisał: kfaz » 03 cze 2025, 07:50

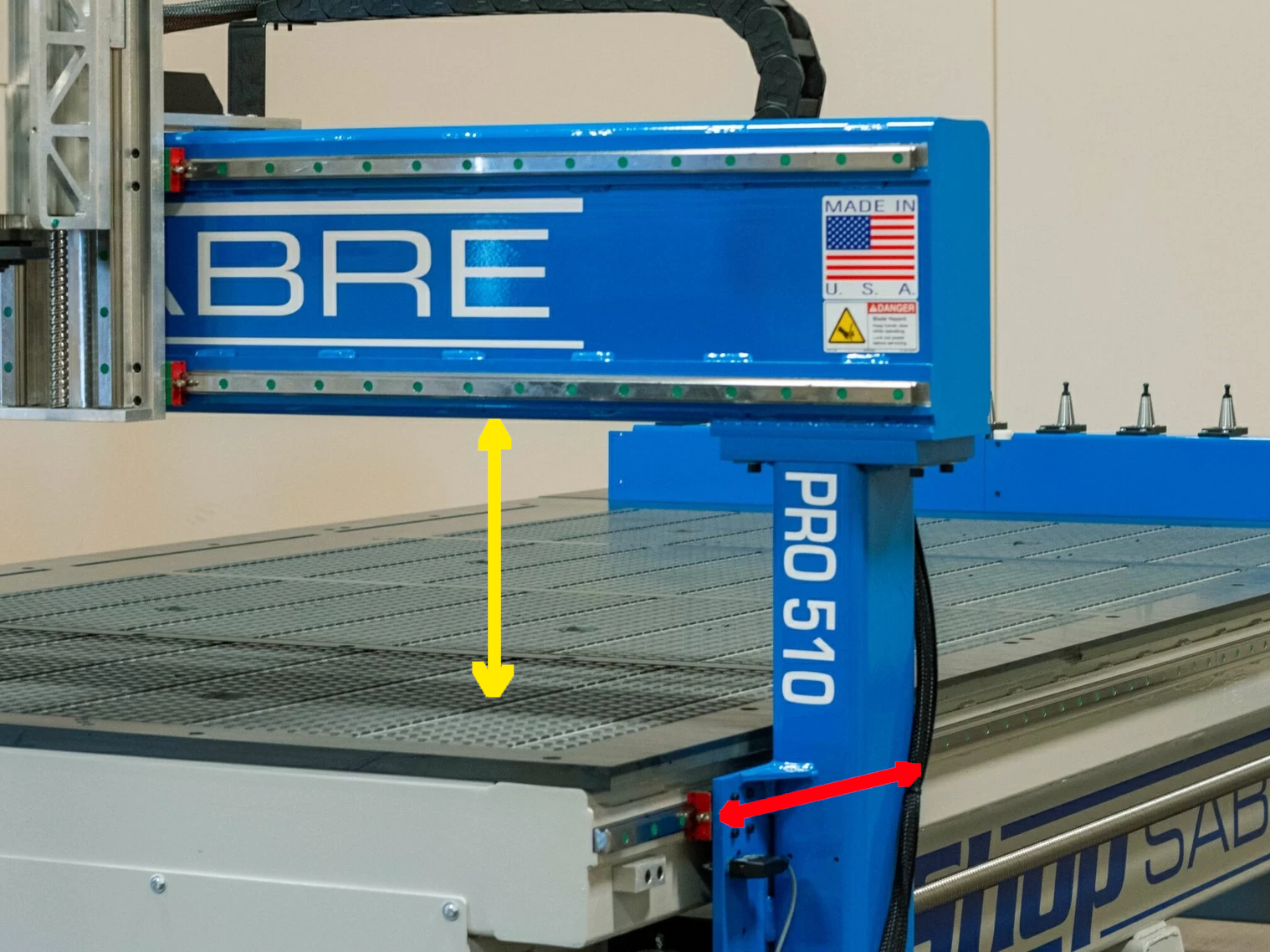

Istotne jeszcze jest położenie napędu względem obrabianego materiału. Jeśli napęd będzie poniżej prowadnicy to momenty siły będą się sumowały, jeśli powyżej to będzie ich różnica. Teoretycznie w idealnie sztywnym układzie przyłożenie napędu w płaszczyźnie obróbki doprowadzi do zniesienia momentów od sił skrawania. Przy dużych prędkościach pozostaje jeszcze bezwładność bramy i tutaj jej wysokość, masa i prędkość ma duże znaczenie.

Obrazowo pokazuje to przykład z pchaniem lodówki. Rozstaw podparcia jest stały. Siła tarcia jest w płaszczyźnie podstawy. Jeśli pchasz zbyt wysoko, to się przewróci. Jeśli się rozpędzisz i zatrzymasz nagle trzymając u dołu, to się przewróci, bo nie utrzymasz. Nie jest to przykład idealny, ale wydaje mi się, że pokazuje jakie występują tu problemy.

Oczywiście umieszczenie napędu powyżej prowadnic statycznie wydaje się lepszym rozwiązaniem, ale ma inne wady. Łatwiej i taniej dać szerzej wózki lub o większej nośności.

W idealnym świecie większa ilość wózków zwiększa nośność i przenoszony moment. Nie stosuje się naogół tego rozwiązania, bo w rzeczywistości to wygląda jak stół na krzywej podłodze. Niby nogi ma cztery, ale i tak większość obciążenia jest na dwie z nich. Ze względu na niedokładność wykonania i montażu prowadnic, nie da się wyliczyć sił działających na wózki. W skrajnych przypadkach obciążenie w układzie wielu wózków, przypadające chwilowo na pojedyńcze najbardziej obciążone z nich, może być większe niż w układzie dwóch wózków.

Pewnie piszę głupoty, bo to tylko wyniki z komplikatorów w mojej głowie.