konstrolog pisze: ↑23 kwie 2018, 19:36

oskaeg pisze: ↑28 mar 2018, 00:57

Temat bardzo, bardzo trudny... Ale coś spróbuje podpowiedzieć.

Dziękuję bardzo za wszelkie wskazówki, choć za późno tu zajrzałam. Po przejrzeniu materiałów na stronach firm produkujących aparaty najwięcej było korpusów ze stopu magnezu i z aluminium, tak więc po konsultacjach z promotorem ostatecznie wybrany został stop aluminium z magnezem.

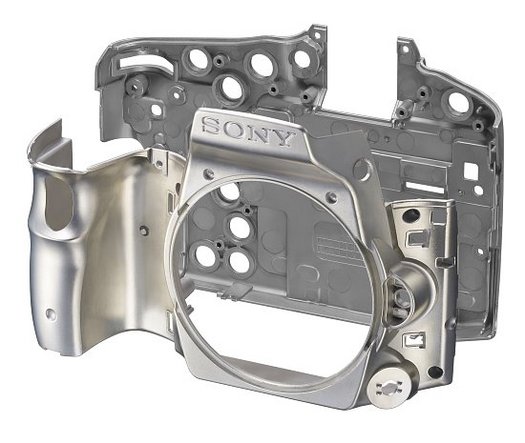

W takim razie, to trochę zmienia postać rzeczy, w większości obudowy aparatów cyfrowych są wykonane po prostu z tworzyw sztucznych, podobnie jak obudowy chociażby laptopów. Większość obudów była robiona ze znalu, tak jak np korpusy mikroskopów warsztatowych itp. rzeczy...

Jakbyś wpisał w google "wtrysk stopów magnezowych", albo "spieki stopów magnezowych" to byś wszystko znalazł

Ja sam posiadam laptopa Panasonic CF-27 który ma obudowę wykonaną właśnie ze stopu magnezu, a konkretnie ze stopu AZ91D.

ODLEWANIE CIŚNIENIOWE STOPÓW MAGNEZU METODĄ GORĄCO-KOMOROWĄ

Kompozyty o osnowie magnezu

Zwiększające się zainteresowanie magnezem, jako materiałem konstrukcyjnym

spowodowane jest jego unikatowymi właściwościami fizycznymi i mechanicznymi,

takimi jak: mała gęstość, dobra wytrzymałość (zwłaszcza wytrzymałość względna

w temperaturze pokojowej), dobra lejność, bardzo dobra skrawalność oraz zdolność

do tłumienia drgań. Ograniczeniami w zastosowaniu technicznym stopów

magnezu są: mały moduł sprężystości wzdłużnej (moduł Younga), mała wytrzymałość

na rozciąganie w temperaturze podwyższonej oraz mała odporność na ścieranie.

Obecnie większy moduł Younga oraz poprawę odporności na ścieranie można

uzyskać tylko dla kompozytów na osnowie magnezu lub stopów magnezu. Właściwości

kompozytu kształtuje się przede wszystkim poprzez odpowiedni dobór

osnowy i rodzaju składnika umacniającego oraz objętości względnej składnika

umacniającego. Właściwości kompozytu zależą także od możliwości prowadzenia

obróbki cieplnej osnowy – umacniania wydzieleniowego – oraz od sposobu wykonania

kompozytu. Zbrojenie kompozytu – fazy wzmacniające o dużej stabilności

cieplnej i dobrych właściwościach wytrzymałościowych – pozwala uzyskać materiał

kompozytowy o dobrej wytrzymałości na rozciąganie w podwyższonej temperaturze.

Kształt i objętość względna składnika umacniającego decydują o kierunkowości

właściwości mechanicznych wyrobu kompozytowego. W większości wytwarzanych

kompozytów magnezowych składnik umacniający ma kształt równoosiowych

cząstek, wiskerów lub włókien.

11.1. Wytwarzanie kompozytów na osnowie magnezu i jego stopów

Obecnie stosuje się wiele metod wytwarzania kompozytów magnezowych.

Istotne jest uzyskanie materiału o jednorodnym rozkładzie składnika umacniającego

w osnowie.

11.1.1. Odlewanie z mieszaniem ciekłego metalu (stir casting)

Składnik umacniający, zwykle w postaci proszku, jest wprowadzany do ciekłego

magnezu (lub stopu magnezu). Mieszanie ciekłego metalu w piecu jest istotnym

elementem procesu technologicznego – kompozyt o niejednorodnym rozkładzie

cząstek fazy umacniającej ulega w warunkach obciążenia przedwczesnemu znisz

czeniu w strefie lokalnie zubożonej lub zbyt bogatej w te cząstki. Następnie ciekły

metal z wprowadzoną fazą umacniającą jest odlewany ciśnieniowo, w kokilach lub

w formach piaskowych. Taką metodą wytwarzane są kompozyty o objętości

względnej fazy umacniającej do 30%. Kompozyty w postaci lanej mogą być następnie

wyciskane w celu zmniejszenia ich porowatości oraz rozdrobnienia ziarn osnowy

i bardziej równomiernego rozmieszczenia cząstek umacniających. Równomierne

rozmieszczenie cząstek fazy umacniającej w osnowie zależy od wielu czynników,

m.in. od zwilżalności cząstek przez ciekły metal, wartości różnicy gęstości komponentów

– osnowy i składnika umacniającego oraz od czynników technologicznych,

na przykład od temperatury i sposobu mieszania, prędkości krystalizacji. Zaletą tej

metody jest niski koszt w porównaniu z innymi sposobami wytwarzania kompozytów.

Stosowana jest ona do wykonywnania kompozytów umacnianych cząstkami

SiC [306], TiC [307], TiB2-TiC [308] oraz nanorurkami węglowymi [309].

11.1.2. Prasowanie w stanie ciekłym (squeeze casting)

Składnik umacniający osnowę kompozytu umieszczany jest w formie zalewanej

następnie ciekłym magnezem lub jego stopem. Proces prowadzony jest pod podwyższonym

ciśnieniem, dlatego obniża się temperatura krystalizacji osnowy. Zmiana

temperatury krzepnięcia T magnezu pod wpływem ciśnienia P, dT/dP =

0,0647°C/MPa [305]. Wysokie ciśnienie powoduje wzrost prędkości chłodzenia odlewu.

Lepszy kontakt krzepnącego metalu ze ściankami formy odlewniczej zwiększa

prędkość transportu ciepła. Dla stopów eutektycznych stwierdzono ponad dwudziestokrotne

zwiększenie prędkości chłodzenia podczas odlewania z prasowaniem

w stanie ciekłym w porównaniu z odlewaniem kokilowym [305]. Ponadto, podwyższone

ciśnienie zapewnia dobre wypełnienie formy przez ciekły metal. W efekcie

uzyskuje się materiał odlewu o drobniejszym ziarnie, większej gęstości i dobrych

właściwościach mechanicznych. Na przykład wytrzymałość na rozciąganie i twardość

odlewanego z prasowaniem w stanie ciekłym kompozytu o osnowie stopu Mg-

4,2%Zn-RE zawierającego włókna tlenku Al2O3 jest dwukrotnie większa w porównaniu

z właściwościami tego kompozytu wytworzonego przez odlewanie do kokili

[305]. Metoda prasowania w stanie ciekłym eliminuje także nadlewy, które dla magnezu

– metalu o małej gęstości – mają szczególnie duże rozmiary w przypadku

konwencjonalnego odlewania grawitacyjnego. Ponadto, wymagania dotyczące dobrej

lejności są dla odlewania w warunkach wysokiego ciśnienia mniej istotne. Jednocześnie

uzyskiwane odlewy są dokładne wymiarowo, co umożliwia stosowanie

niewielkich naddatków na obróbkę skrawaniem.

Proces wytwarzania kompozytów magnezu metodą prasowania w stanie ciekłym

wymaga jednak starannego doboru wartości ciśnienia i kontroli ciśnienia.

Zbyt wysokie ciśnienie prowadzi często do turbulencyjnego przepływu ciekłego

metalu podczas zalewania, co powoduje zagazowanie i utlenianie magnezu oraz

może uszkodzić umieszczony w formie odlewniczej składnik umacniający osnowę

kompozytu. Aby temu zapobiec stosuje się proces dwustopniowy, polegający na:

1) infiltracji składników umacniających ciekłym metalem przy niskim ciśnieniu

i 2) stosowaniu wysokiego ciśnienia podczas krystalizacji osnowy kompozytu. Prasowanie

w stanie ciekłym narzuca też pewne ograniczenia związane z rozmiarami

i kształtem wyrobów ponadto występują także trudności w automatyzacji tej metody

w przypadku większej produkcji.

Metodę tę stosowano na przykład do wytwarzania kompozytu o osnowie stopu

Mg-4,6%Zn-0,7%Zr umocnionego wiskerami SiC [310] oraz do wytwarzania kompozytów

umacnianych wiskerami Al18B4O33 [311] lub włóknami Al2O3 [312].

11.1.3. Metalurgia proszków

Składnikami kompozytu w tej metodzie są proszek magnezu i składnik umacniający

osnowę kompozytu. Proszki poddawane są mieszaniu, prasowaniu, odgazowaniu

i spiekaniu w atmosferze ochronnej lub w próżni. Zaletą metody proszkowej

jest możliwość uzyskania kompozytu o dużej objętości względnej składnika

umacniającego. Metodę proszkową stosuje się także w przypadku wytwarzania

kompozytu ze składników, których nie można połączyć stosując metody wytwarzania

z udziałem fazy ciekłej. Duży koszt wytwarzania proszków ogranicza jednak

rozwój tej metody. Uwzględnić należy również dużą skłonność do wybuchu proszków

metali o dużej aktywności chemicznej, do których zalicza się magnez. Metodą

proszkową wykonuje się między innymi kompozyty na osnowie magnezu umocnione

węglikiem SiC [313], tlenkiem Al2O3 [314] lub innymi twardymi cząstkami,

na przykład proszkiem ze stopu tytanu [315].

Do syntezy twardych cząstek, stanowiących składnik wzmacniający kompozyty,

stosuje się proces mechanicznego stopowania (mechanical alloying). W procesie

tym odpowiedni dobór proszków zapewnia uzyskanie proszków kompozytowych

zawierających drobne cząstki faz międzymetalicznych lub cząstki ceramiki. Proces

mechanicznej syntezy prowadzi się w wysoko energetycznych młynach. W dalszym

etapie, z uzyskananych proszków wytwarza się (zwykle metodami metalurgii

proszków), elementy kompozytowe o określonym kształcie i właściwościach mechanicznych

i użytkowych.

Oprócz przedstawionych metod istnieje wiele innych technik wytwarzania

kompozytów o osnowie magnezu lub stopów magnezu, stosowanych zwłaszcza

w pracach badawczych, na przykład metoda natryskiwania (spray forming), infiltracji

(pressureless infiltration) oraz syntezy faz międzymetalicznych (in situ synthesis).

Metodę infiltracji stosowano do wytwarzania kompozytu Mg-TiC [316]

oraz kompozytu Mg-Ti2AlC [317]. Wypełniano ciekłym magnezem przygotowany

porowaty szkielet wykonany ze spiekanych proszków TiC i Ti2AlC. Gęstość porowatego

spieku stanowiła w pierwszym przypadku 56%, natomiast w drugim 50%

gęstości teoretycznej.

Możliwe jest uzyskanie kompozytu w wyniku procesu syntezy in situ fazy

umacniającej. W tym przypadku traktuje się materiał stanowiący osnowę kompozytu

jako jeden z substratów koniecznych do syntezy. Przykładem jest synteza

twardych cząstek fazy umacniającej, przebiegająca po wprowadzeniu krzemu do

magnezu [305]. Krzem dodany do osnowy kompozytu, którą jest magnez, reaguje

z magnezem podczas topnienia i tworzy Mg2Si. Podobnie, synteza TiC zachodzi

w ciekłym stopie magnezu (Mg-8,6%Al-0,53%Zn-0,26%Mn) podczas reakcji egzotermicznej

pomiędzy mieszaniną proszków Ti, Al i C dobranych w odpowiedniej

proporcji. Po odlaniu uzyskano kompozyt, w którego osnowie znajdowały się

sferoidalne węgliki tytanu o rozmiarach ok. 4 μm [318]. Metodę in situ zastosowano

także do wykonania kompozytu warstwowego. Kompozyt ten składa się

z warstw magnezu o makroskopowych wymiarach rozmieszczonych naprzemiennie

między warstwami wzmacniającymi o mikrostrukturze eutektyki. Eutektyka

składa się z cząstek fazy międzymetalicznej Mg17Al12 oraz roztworu stałego

aluminium w magnezie [319]. W celu wytworzenia kompozytu pakiety naprzemiennie

ułożonych taśm magnezu i aluminium wygrzewano w temperaturze

445°C. W tej temperaturze, na powierzchni stykających się taśm – na granicy

między magnezem a aluminium – pojawia się faza ciekła. Kontrola procesu, przy

odpowiedniej proporcji grubości taśm zapewnia całkowite stopienie taśmy aluminiowej

i częściowe tylko nadtopienie taśmy magnezu. Krystalizacja ciekłego

roztworu aluminium w magnezie prowadzi do uzyskania eutektyki i w efekcie

kompozytu warstwowego Mg – eutektyka (rys. 93).

Twardość eutektyki w zależności od stopnia dyspersji jej składników wynosiła od

187 do 256 HV 0,1. Jest więc od pięciu do siedmiu razy większa od twardości warstw

magnezu. Uzyskuje się tą metodą kompozyty o różnej proporcji grubości warstw

magnezu i warstw eutektyki stanowiących wzmocnienie kompozytu [320]. Kompozyty

te charakteryzuje duża anizotropia właściwości mechanicznych [321, 322]. Na

przykład dla kompozytu o grubości warstw wzmocnienia trzykrotnie większej od

grubości warstw magnezu granica plastyczności R0,2 = 220 MPa dla próby ściskania

w kierunku prostopadłym do warstw kompozytu i R0,2 = 320 MPa dla próby ściskania

w kierunku równoległym do warstw. Podwyższenie temperatury próby ściskania

powoduje stopniowe zmniejszanie się granicy plastyczności odpowiednio do wartości

117 MPa i 160 MPa w temperaturze 200°C [322].

11.2. Mikrostruktura i właściwości mechaniczne

kompozytów magnezu

Materiały kompozytowe o osnowie magnezu umacniane są zwykle cząstkami

ceramiki lub faz międzymetalicznych. Wytwarzane są również kompozyty magnezu

umacniane cząstkami innych metali. Zdecydowana większość prowadzonych

badań dotyczy kompozytów magnezu zawierających materiały ceramiczne. Kompozyty

te mają małą gęstość oraz charakteryzują się dużą twardością i dużym modułem

sprężystości, a także dobrą stabilnością cieplną. Natomiast ich wadą jest

mała plastyczność, mała zwilżalność ciekłym magnezem oraz duża różnica struktury

materiałów ceramicznych w porównaniu z metaliczną osnową [305].

11.2.1. Kompozyty zawierające cząstki lub wiskery SiC

Węglik krzemu stosowany jest w postaci cząstek równoosiowych [306, 313,

323-328] lub wiskerów [310, 329-331]. Duża aktywność chemiczna magnezu

może utrudniać uzyskanie dobrego połączenia węglika SiC z osnową, gdyż na

powierzchni węglika SiC tworzy się warstewka nanotlenków MgO stanowiąca

źródło pęknięć międzykrystalicznych [313]. Kompozyty wzmacniane węglikiem

SiC wytwarzane są różnymi metodami: odlewania z mieszaniem ciekłego metalu

[306, 324-326], prasowania w stanie ciekłym [323, 327] lub metalurgii proszków

[313-328]. Wytworzone kompozyty są zwykle wyciskane na gorąco [306, 313,

323, 324, 326-328].

Rozmiary węglika SiC stosowanego do umocnienia kompozytów są zróżnicowane.

Najczęściej stosuje się węgliki o rozmiarach od kilku do kilkudziesięciu mikrometrów

[306, 313, 323, 328] i objętości względnej SiC od kilkunastu [313, 327, 328] do

ponad dwudziestu [306, 323], a nawet trzydziestu procent [324] (rys. 94).

Osnowę kompozytów umocnionych węglikiem krzemu stanowią najczęściej

stopy magnezu z aluminium:

AZ91[313, 323, 329], AZ92 [327] lub stopy magnezu

z cynkiem: ZK60 [330, 331], ZK51A [310]. Wytwarza się również kompozyty

o osnowie magnezu technicznego [313, 315]. Właściwości mechaniczne (w temperaturze

pokojowej i podwyższonej do 400°C) kompozytów o osnowie magnezu

zawierających węgliki SiC przedstawiono w tabelach 22 i 23.

Zwiększenie objętości względnej cząstek SiC w kompozycie powoduje wyraźny

wzrost wartości modułu Younga. Zwiększenie objętości względnej równoosiowych

węglików SiC o średnicy 20 μm w osnowie stopu AZ92 (Mg-9%Al-

2%Zn-0,1%Mn-0,3%Si-0,2%Cu) z 10% do 15% powoduje zmianę wartości modułu

Younga kompozytu od 50 GPa do 70 GPa [327]. Stwierdzono również wzrost

wytrzymałości na ściskanie i zmniejszenie udarności kompozytów w porównaniu

ze stopem AZ92.

Kompozyty o osnowie stopu magnezu mają większą wytrzymałość na rozciąganie,

a ponadto mogą być umacniane wydzieleniowo. Stwierdzono, że kompozyty

AZ91-SiC i AZ92-SiCpodczas starzenia w krótszym czasie osiągają maksimum wytrzymałości

na rozciąganie niż stopy

AZ91 i AZ92 nie zawierające węglika SiC [332,

327]. Obecność węglika SiC zmienia rozmieszczenie wydzielanych cząstek fazy

Mg17Al12. Granica międzyfazowa SiC – osnowa staje się miejscem uprzywilejowanego

zarodkowania. Natomiast efekt starzenia – przyrost twardości – jest dla

kompozytu zawierającego wiskery SiC mniejszy o ok. 20-30% w porównaniu z uzyskiwanym

przez stop AZ91 [332]. Zjawisko to spowodowane jest niehomogenicznym

rozmieszczeniem wydzieleń ciągłych – uprzywilejowanym wydzielaniem cząstek

fazy Mg17Al12 na granicy wiskery-osnowa. Stąd mniejsza ilość cząstek Mg17Al12

wydzielonych w dalszych obszarach osnowy.

Wpływ obróbki cieplnej na właściwości mechaniczne kompozytu o osnowie

stopu Mg-6%Zn umocnionego dyspersyjnie węglikiem SiC o średniej średnicy cząstek

3,3 μm i objętości właściwej 20% przedstawiono w tabeli 24. Kompozyt wykonano

metodą odlewania z mieszaniem ciekłego metalu i następnie poddano

wyciskaniu. Dla porównania podano właściwości mechaniczne stopu ZK60A

(Mg-5,5 %Zn-0,5%Zr).

Rozmiary węglika SiC wpływają na właściwości mechaniczne kompozytu.

Wprowadzone do stopu AZ91 (Mg-9%Al-0,7%Zn-0,15%Mn) równoosiowe węgliki

SiC o zróżnicowanej średniej średnicy (tab. 25) miały objętość względną ok. 10%.

Kompozyt AZ91-SiC oraz stop AZ91 poddano przesycaniu i starzeniu na stan T6.