płytki MGMN 300 i 400 a mała tokarka

-

szopenn

- Lider FORUM (min. 2000)

- Posty w temacie: 15

- Posty: 2315

- Rejestracja: 21 gru 2015, 11:22

- Lokalizacja: Lublin

U nas są listwy z "profilem V", z tymże jest to chiński hss...

a to Roman pokazał z nożem SRDCN do przecinania to jest to co ja mówiłem, szersza płytka i większy opór dla maszyny i lepsze kasowanie luzów.. i siebie też tak działałem z tymże płytką DCMT wpuszczaną w metriał ostrzem prosto do materiału...

a to Roman pokazał z nożem SRDCN do przecinania to jest to co ja mówiłem, szersza płytka i większy opór dla maszyny i lepsze kasowanie luzów.. i siebie też tak działałem z tymże płytką DCMT wpuszczaną w metriał ostrzem prosto do materiału...

Tagi:

-

rdarek

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 16

- Posty: 2117

- Rejestracja: 04 sty 2013, 23:30

- Lokalizacja: 3miasto

Dzisiaj znalazłem 15 minut czasu na testy.

Udało mi się założyć mój skatowany nóż do góry nogami, jednak ze względu na to że jest to nóż prawy, siłą rzeczy cięcie odbywało się w pewnej odległości od uchwytu. Próby wykonałem na:

1. trzpień amortyzatora 20mm, - cięło bez większych atrakcji powierzchnia jeszcze mało zadowalająca, rdzeń jest miękki.

2. stal nieznanego gatunku około 35mm - szło przyzwoicie.

3. stal nierdzewna nieznanego gatunku około 20mm - poległem; pierwszych kilka obrotów ok potem wałek wyraźnie się nagrzewał nóż przestawał skrawać i po zabawie. Będą kolejne testy nieco później.

4. wałek hartowany powierzchniowo - powierzchnia hartowana przy większych obrotach "ogień" z wióra; zatem zmniejszenie obrotów do ok. 450 po przejściu przez warstwę hartowaną zwiększenie obrotów i już bez żadnych atrakcji

5. wałek aluminiowy nieznanego gatunku 13mm - i tu ciekawostka po kilku próbach kropla oleju na ostrze 1950 obrotów i "rura" jak Makłowicz szynkę

6. wałek ze zdjęcia (wcześniejszy wpis) poszło bez żadnych atrakcji- poza emocjami

Ze względu na stan noża nadmienię, że pracujący koniec płytki jest praktycznie bez podparcia.

A sam nóż tak zdeformowany, że płytki nie da się poprawnie założyć. kolorów nie próbowałem muszą iść.

Reasumując:

Dalsze testy po zakupie noża lewego najprawdopodobniej na płytki 300 i przygotowanie kostki umożliwiającej mocowanie go do góry nogami. Jak dla mnie będzie to wystarczające antidotum na kłopoty z cięciem. Podczas prób nie było żadnych kłopotów z luzem nakrętki, nie musiałem poszerzać cięcia itp.

Nie znaczy to, że nie będę poprawiał niedoskonałości tej maszynki

Prośba do kol. szopenn czy mógłbyś zmierzyć szerokość elementu noża podpierającego płytkę? oczywiście tego na płytki 300 teoretycznie powinno być tam około 2mm

Udało mi się założyć mój skatowany nóż do góry nogami, jednak ze względu na to że jest to nóż prawy, siłą rzeczy cięcie odbywało się w pewnej odległości od uchwytu. Próby wykonałem na:

1. trzpień amortyzatora 20mm, - cięło bez większych atrakcji powierzchnia jeszcze mało zadowalająca, rdzeń jest miękki.

2. stal nieznanego gatunku około 35mm - szło przyzwoicie.

3. stal nierdzewna nieznanego gatunku około 20mm - poległem; pierwszych kilka obrotów ok potem wałek wyraźnie się nagrzewał nóż przestawał skrawać i po zabawie. Będą kolejne testy nieco później.

4. wałek hartowany powierzchniowo - powierzchnia hartowana przy większych obrotach "ogień" z wióra; zatem zmniejszenie obrotów do ok. 450 po przejściu przez warstwę hartowaną zwiększenie obrotów i już bez żadnych atrakcji

5. wałek aluminiowy nieznanego gatunku 13mm - i tu ciekawostka po kilku próbach kropla oleju na ostrze 1950 obrotów i "rura" jak Makłowicz szynkę

6. wałek ze zdjęcia (wcześniejszy wpis) poszło bez żadnych atrakcji- poza emocjami

Ze względu na stan noża nadmienię, że pracujący koniec płytki jest praktycznie bez podparcia.

A sam nóż tak zdeformowany, że płytki nie da się poprawnie założyć. kolorów nie próbowałem muszą iść.

Reasumując:

Dalsze testy po zakupie noża lewego najprawdopodobniej na płytki 300 i przygotowanie kostki umożliwiającej mocowanie go do góry nogami. Jak dla mnie będzie to wystarczające antidotum na kłopoty z cięciem. Podczas prób nie było żadnych kłopotów z luzem nakrętki, nie musiałem poszerzać cięcia itp.

Nie znaczy to, że nie będę poprawiał niedoskonałości tej maszynki

Prośba do kol. szopenn czy mógłbyś zmierzyć szerokość elementu noża podpierającego płytkę? oczywiście tego na płytki 300 teoretycznie powinno być tam około 2mm

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 9

- Posty: 11969

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

No tu często sprawa rozbija się o sztywność maszyny lub narzędzia. Zwłaszcza o to pierwsze w małych maszynkach trudno, bo nawet jak w miarę sztywno poskładana, to mała masa (zwłaszcza suportu) często niweluje nasze starania.Avalyah pisze:Ja nie mam odwagi, bo jeden nóż w identyczny sposób sobie rozwaliłem, a drugiego mi szkoda

Nieraz wystarczy na czas cięcia położyć(przymocować) na sankach poprzecznych lub suporcie jakiś spory ciężar i następuje cudowna odmiana - przestaje drgać, albo zostają one znacznie zredukowane.

Dlatego pytających jaką małą maszynkę wybrać zawsze uczulam na ten aspekt o którym często się zapomina...

pozdrawiam,

Roman

Roman

-

rdarek

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 16

- Posty: 2117

- Rejestracja: 04 sty 2013, 23:30

- Lokalizacja: 3miasto

Dodatkowo przy cięciu w tych maszynkach dochodzi jeszcze jeden nie doceniany problem, odprowadzanie "urobku". Wychodzi, że moim przypadku drobne opiłki mieliły się na ostrzu i doprowadzały do jego zakleszczenia. Z odwróconym do góry nogami nożem znacząco pomaga nam grawitacja. Nie muszę chyba dodawać, że support jest oczywiście na czas cięcia blokowany / dociskany do łoża.RomanJ4 pisze:No tu często sprawa rozbija się o sztywność maszyny lub narzędzia. Zwłaszcza o to pierwsze w małych maszynkach trudno, bo nawet jak w miarę sztywno poskładana, to mała masa (zwłaszcza suportu) często niweluje nasze starania. .....................

Dlatego pytających jaką małą maszynkę wybrać zawsze uczulam na ten aspekt o którym często się zapomina...

P.S. Noże do dalszych prób w drodze

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 9

- Posty: 11969

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

dlatego dobrze jeśli listwa ma prosta powierzchnię natarcia zrobić jakiś łagodny kanał wiórowy najlepiej kroplowatego kształtu. Powinien zwijać zgrabną rolkę przy głębszym cięciu..rdarek pisze:odprowadzanie "urobku". Wychodzi, że moim przypadku drobne opiłki mieliły się na ostrzu i doprowadzały do jego zakleszczenia

praktycznie to o czym była w tym temacie mowa doskonale widać na tym filmiku (tokarka Mini Lathe)

przy okazji jak zrobić sobie listwę z węglikiem..

[youtube][/youtube]

Od 11:01 minuty filmu widać jak buja się imak (widać to na tle krawędzi suportu), a szczególnie przy docinaniu jest tragicznie,

Mamy tu także za mały posuw liniowy noża w czasie cięcia(oczywiście przy docinaniu zwalniamy), stąd zamiast wstęgowego wióra mamy "igiełki", drgania, potencjalna możliwość połamania noża, co zresztą na końcu nastąpiło, moim zdaniem głownie dlatego że imak ustąpił. Wpływ "podrzucenia" materiału wynikły z luzów wrzeciona także tu odegrał rolę, ale głównym sprawcą są luzy suportu. Wiotkość samego materiału tu akurat nie wystąpiła z racji krótkiego wystawienia, (max. ~2-2,5D.)

Luz na śrubie(nakrętce) poprzecznego(bujanie w przód i tył) widać na tle obracającego się uchwytu przy zdjęciach od konika.

W tym przypadku można by wiele z tych negatywnych zjawisk wyeliminować poprawiając potencjalne niedoróbki i dokładnie regulując maszynę, bo nie jest prawdą, że nie da się na M-L bezproblemowo ciąć stali...

to samo można zaobserwować na drugim filmie...

[youtube][/youtube]

cięcie odwrotne, choć mam zastrzeżenie co do spawania tej listwy (rozhartowanie materiału i ewentualne potencjalnie tego konsekwencje)

A co do przecinania w pozycji odwrotnej, to doskonale nadaje się do tego tylny imak, w dodatku nie musimy zmieniać noży w przednim i kierunku obrotów..

http://www.micro-machine-shop.com/Varia ... _Motor.htm

pozdrawiam,

Roman

Roman

-

rdarek

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 16

- Posty: 2117

- Rejestracja: 04 sty 2013, 23:30

- Lokalizacja: 3miasto

Przerabiałem to szlifowałem stalkę na różne sposoby jednak nie sprawdzało mi się to fakt stalka aż 3mm i ciągle było chrup, chrup, chrupRomanJ4 pisze:dlatego dobrze jeśli listwa ma prosta powierzchnię natarcia zrobić jakiś łagodny kanał wiórowy najlepiej kroplowatego kształtu. Powinien zwijać zgrabną rolkę przy głębszym cięciu..

No sorry ale nie zauważyłem aby u mnie aż tak się wszystko bujało. Widać natomiast jak podczas zagłębiania w materiał najpierw wiór ładnie wypada a potem coraz więcej zostaje go w rowku. Mam zrobiony prowizoryczny nożyk do nacinania z małego frezu tarczowego 1mmRomanJ4 pisze:praktycznie to o czym była w tym temacie mowa doskonale widać na tym filmiku (tokarka Mini Lathe).....przy okazji jak zrobić sobie listwę z węglikiem..

Jakoś do mnie nie przemawia tak troszkę krótkie sanki się Mi wydają i trzeba uważać na jeszcze jeden element co by później upps nie byłoRomanJ4 pisze:....... A co do przecinania w pozycji odwrotnej, to doskonale nadaje się do tego tylny imak, w dodatku nie musimy zmieniać noży w przednim i kierunku obrotów..

Ostatnio zmieniony 26 paź 2017, 12:58 przez rdarek, łącznie zmieniany 1 raz.

-

Avalyah

- Lider FORUM (min. 2000)

- Posty w temacie: 17

- Posty: 2440

- Rejestracja: 29 lis 2015, 00:38

- Lokalizacja: Bielsko-Biała

U mnie wszelkie katastrofy przy przecinaniu były powodowane właśnie tym, że w pewnym momencie materiał jakby się zaspawał, wałek wtedy przekrzywia się w szczękach uchwytu, wrzeciono zatrzymuje i lipa. A na materiale zostaje kilkumilimetrowe coś, które potem trzeba zebrać. Nawet, jak wiór na oko ładnie schodził, to działo się tak samo. A, no i mówię wyłącznie o aluminium, innych materiałów nie przecinałem.

Teraz mam delikatne chłodzenie mgiełką z emulgolem, jadę powoli i idzie bezproblemowo, a nawet supportu nie zaciskam na łożu. Także u mnie smarowanie/chłodzenie zrobiło tą różnicę, że przestałem odcinać piłką do metalu na tokarce

Teraz mam delikatne chłodzenie mgiełką z emulgolem, jadę powoli i idzie bezproblemowo, a nawet supportu nie zaciskam na łożu. Także u mnie smarowanie/chłodzenie zrobiło tą różnicę, że przestałem odcinać piłką do metalu na tokarce

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 9

- Posty: 11969

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

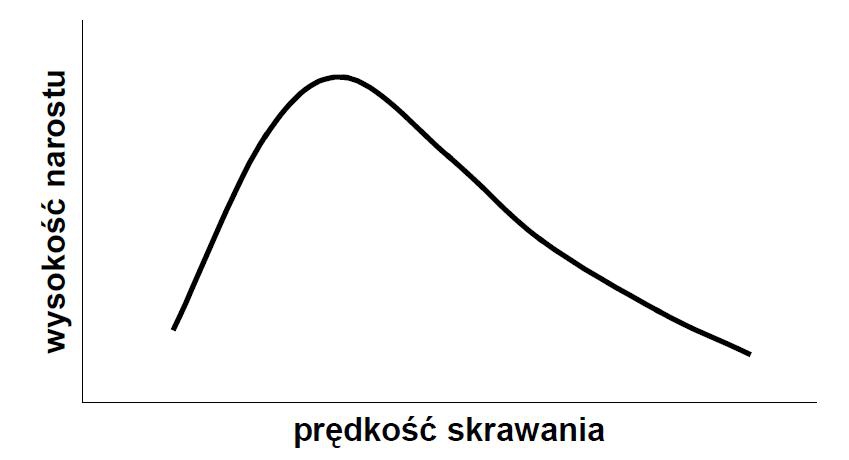

Smarowanie z pewnością pomaga (poza chłodzeniem) zejściu wióra z powierzchni natarcia i przylepiania się do niej narostu, który jest często sprawcą zaburzenia spływu wióra, a powstaje on w końcowej fazie docinania tym łatwiej im mniejsza jest prędkość skrawania Vc, a ta jak wiemy maleje wraz ze zmniejszającą się średnicą ciętego materiału przy stałych obrotach.

Również zmniejszanie posuwu liniowego fn (po promieniu) prowokuje chętniejsze jego powstawanie, ale bez tej redukcji szybciej połamalibyśmy nóż w związku ze zmianą wektorów wypadkowych sił skrawania Fn

Dlatego w obróbce CNC aby utrzymać Vc i zapobiec problemom stosuje się często

Również zmniejszanie posuwu liniowego fn (po promieniu) prowokuje chętniejsze jego powstawanie, ale bez tej redukcji szybciej połamalibyśmy nóż w związku ze zmianą wektorów wypadkowych sił skrawania Fn

Dlatego w obróbce CNC aby utrzymać Vc i zapobiec problemom stosuje się często

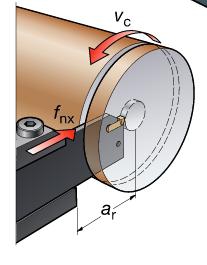

Obrabiany przedmiot obraca się z pewną liczbą obrotów na minutę. Zapewnia to określoną prędkość skrawania vc lub prędkość powierzchni przedmiotu względem narzędzia skrawającego mierzoną w [m/min] na krawędzi skrawającej.

Standardowo prędkość skrawania jest ustawiona jako wartość stała, która zmienia ilość obr/min, gdy zmienia się średnica obrabianego przedmiotu.

Ruch narzędzia w kierunku X i Z to prędkość posuwu (fn), lub fnx/fnz[mm/obr].

Gdy posuw jest skierowany do środka (fnx), obroty zwiększają się aż do osiągnięcia wartości maksymalnej wrzeciona obrabiarki.

Po przekroczeniu wartości granicznej, prędkość skrawania vc zmniejszy się aż do osiągnięcia wartości 0 [m/min] w osi obrabianego przedmiotu.

Posuw ma duży wpływ na łamanie i grubość wiórów oraz w jaki sposób się formują w zależności od geometrii płytki. W przypadku toczenia lub profilowania bokiem (fnz), głębokość skrawania(ap) również wpływa na formowanie wióra.Posuw (fn) i głębokość skrawania (ap) mają największy wpływ na wydajność

http://docplayer.pl/15358111-Przecinani ... owkow.html str. 11/71

pozdrawiam,

Roman

Roman

-

walles.forge

- Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 1

- Posty: 11

- Rejestracja: 09 paź 2017, 20:34

- Lokalizacja: Wrocław-Poznań