Chciałbym przedstawić Wam swoją pierwszą w życiu frezarkę CNC, dlatego też proszę o wyrozumiałość

Przez dwa miesiące, od początku grudnia 2015 do końca stycznia 2016 pracowałem nad swoim kompaktowym drewniakiem, głównie do grzebania w drewnie i tworzywach (po cichu liczę też na aluminium). Postanowiłem nie iść po linii najmniejszego oporu i najniższych kosztów, tylko udoskonalić znaną na forum konstrukcję OprawcyFotografii oraz jej modyfikację autorstwa JaFuzz.

Założenia, które porzyświecały mi podczas projektowania to przede wszystkim:

- maksymalizacja sztywności konstrukcji

- prostota konstrukcji przejawiająca się minimalną ilością wykorzystanych elementów konstrukcyjnych

- kompaktowość konstrukcji (możliwość "postawienia na biurku")

- estetyka (o ile w ogóle frezarka może być estetyczna...

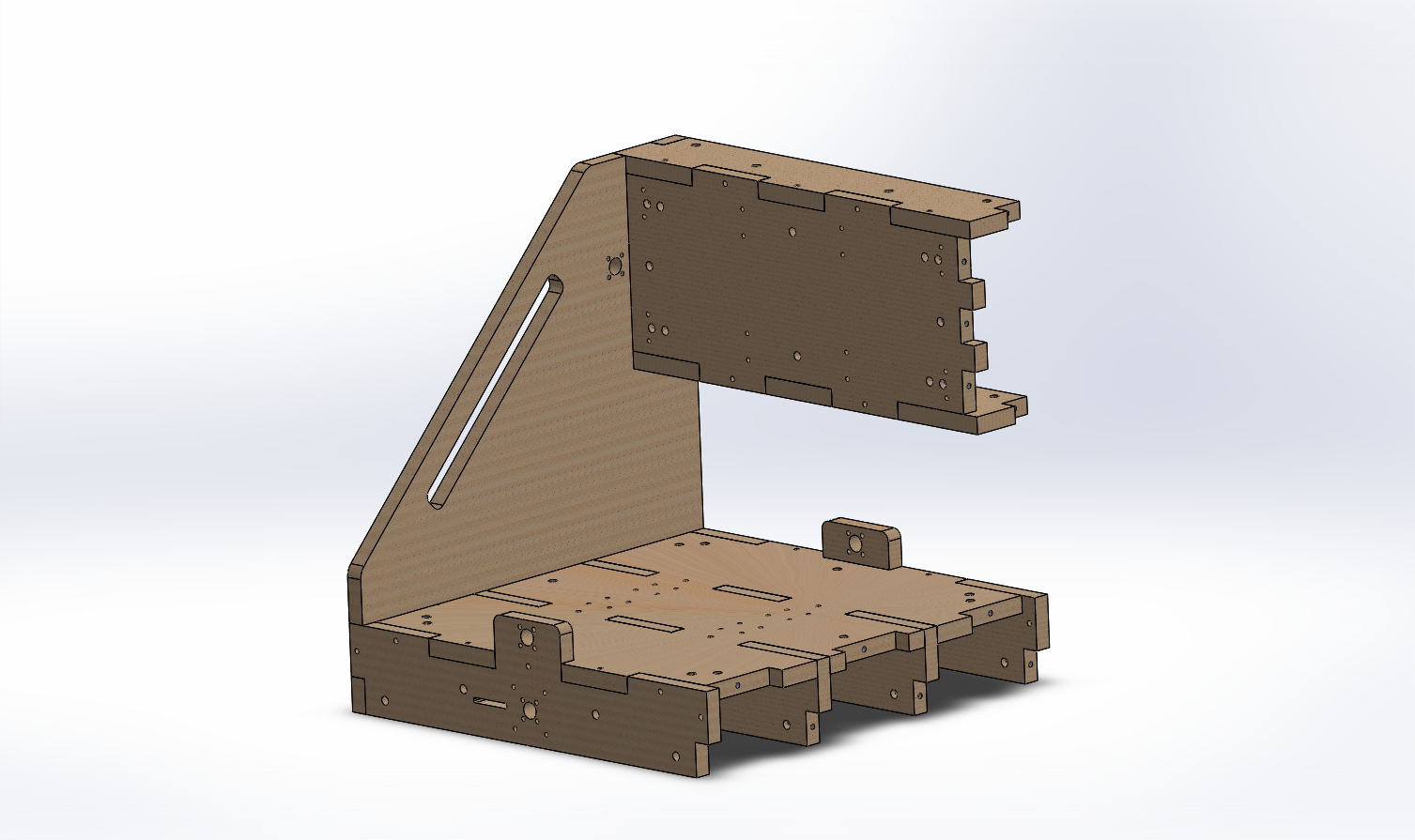

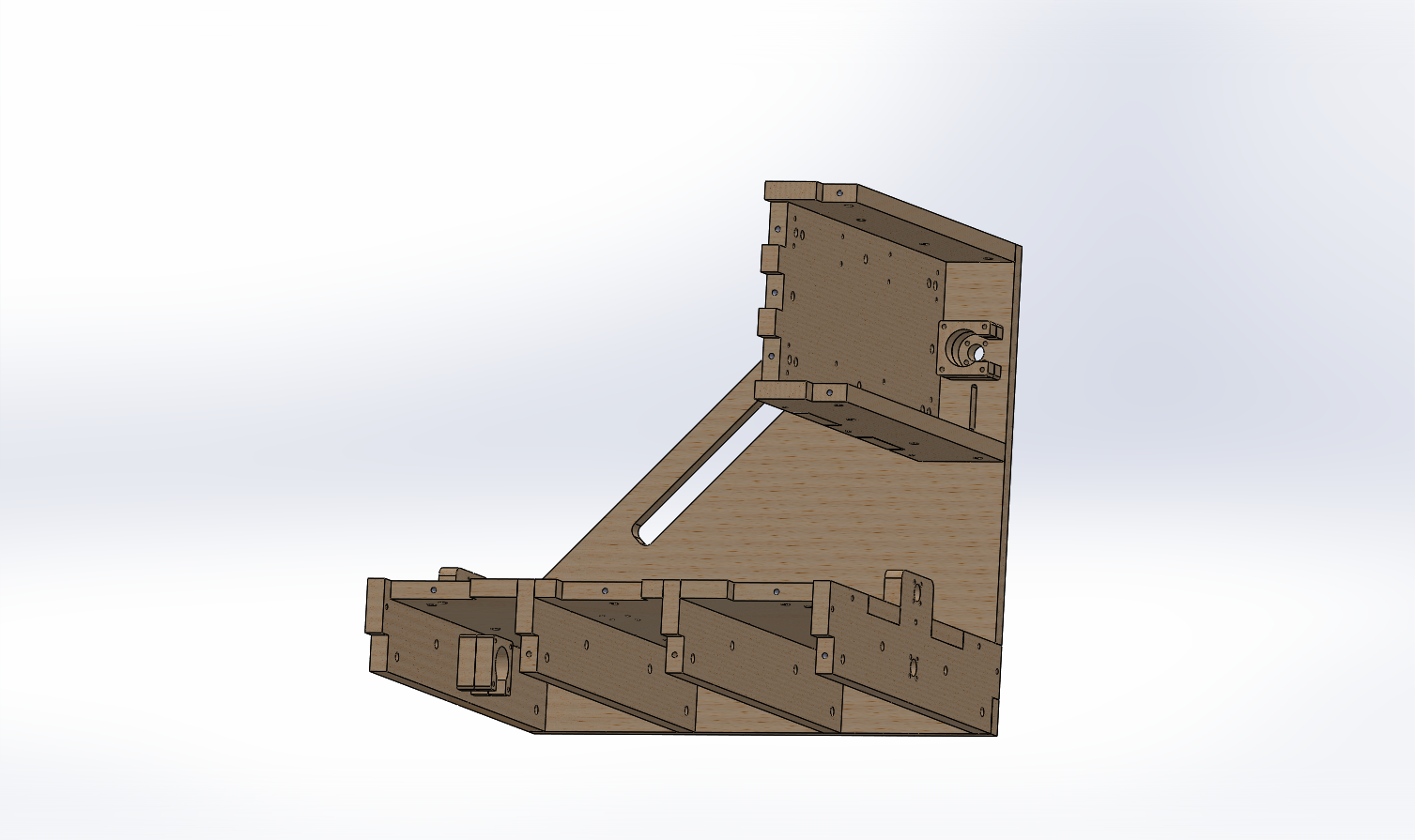

Sztywność konstrukcji zapewniają liczne łączenia każdego z elementów na wpust z dociągnięciem za pomocą tzw. śrub szwedzkich lub śrub z nakrętkami wałeczkowymi. Umożliwia to solidne skręcenie elementów, a w razie konieczności wielokrotny demontaż całej konstrukcji bez niszczenia otworów jak to ma miejsce np. w przypadku konfirmatów lub klasycznych wkrętów do drewna. Już samo złożenie elementów, bez ich skręcania stworzyło zaskakująco sztywną konstrukcję.

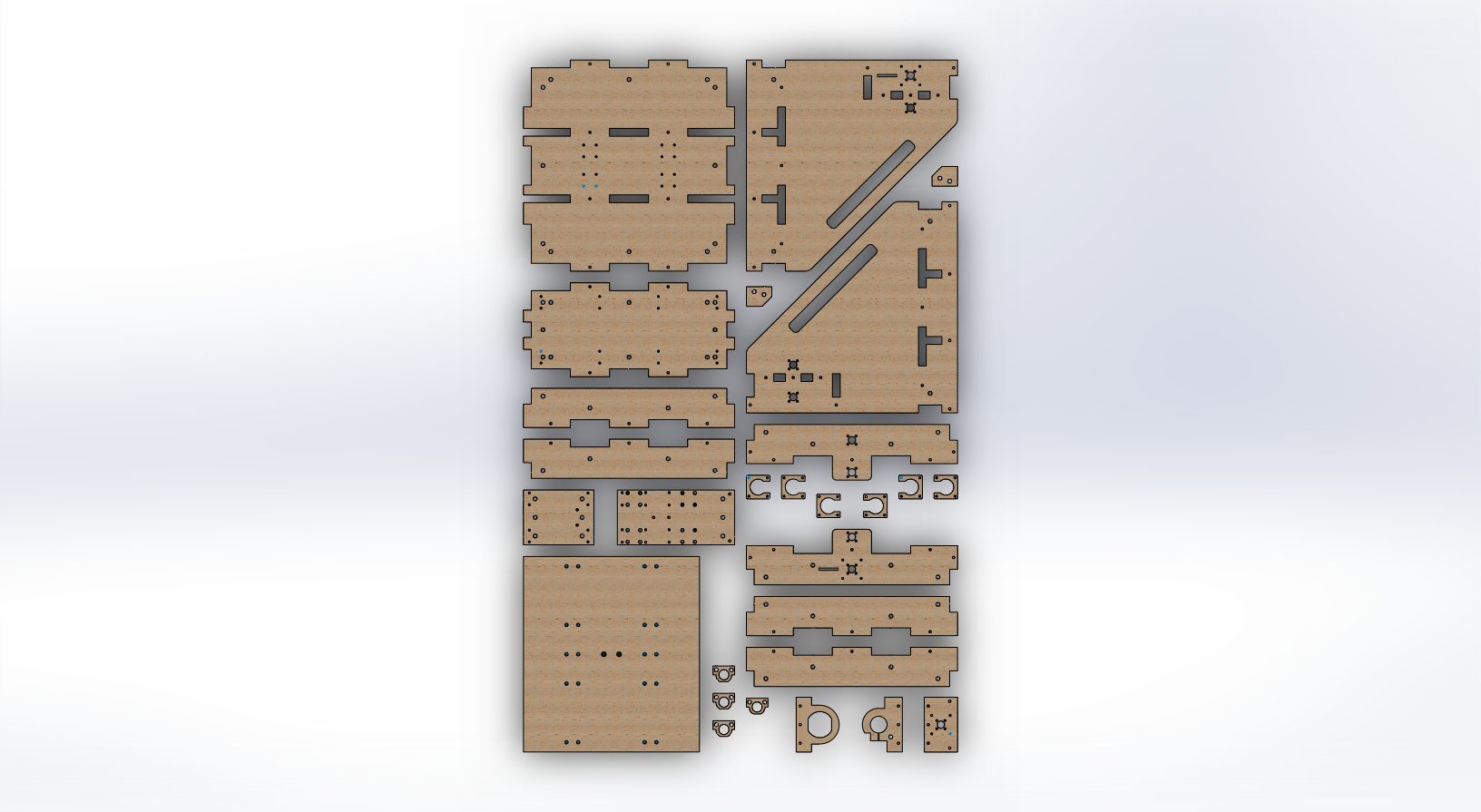

Prostota projektu przejawia się tym, że główna konstrukcja składa się z jedynie 14 rodzajów elementów drewnianych. Projekt zawierał także dokładną lokalizację wszystkich otworów oraz nacięć, zatem montaż całej maszyny zajmuje najwyżej kilkadziesiąt minut.

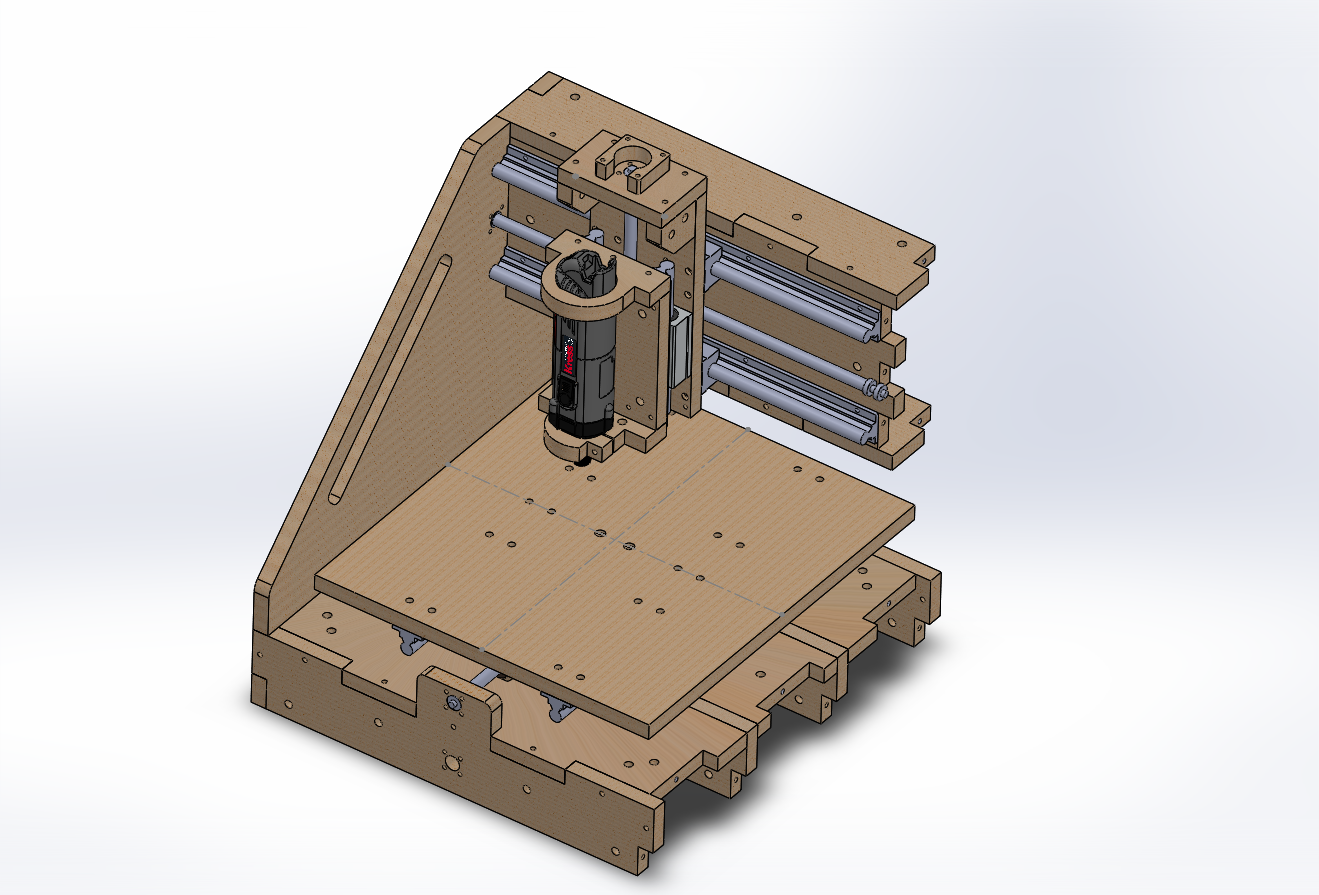

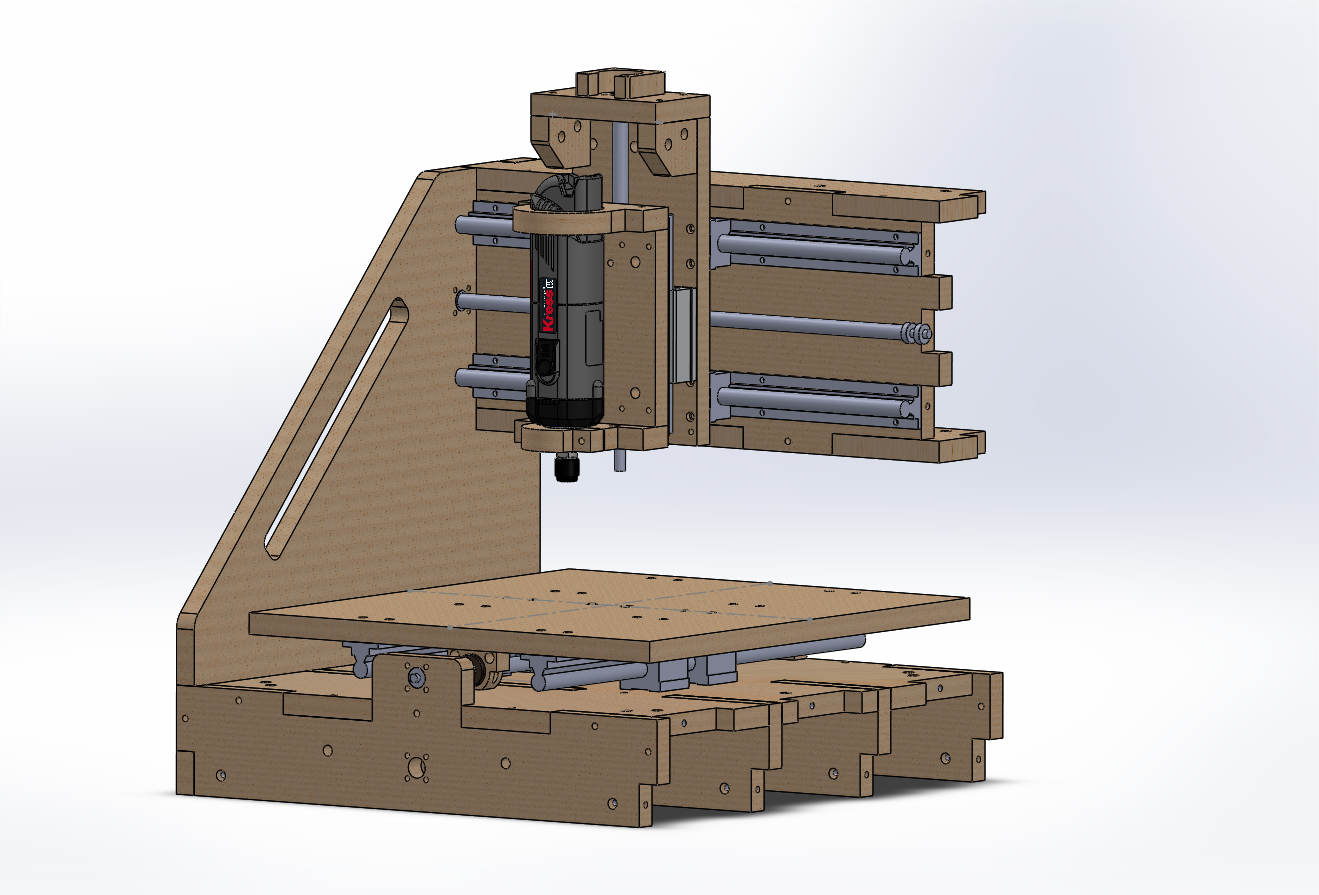

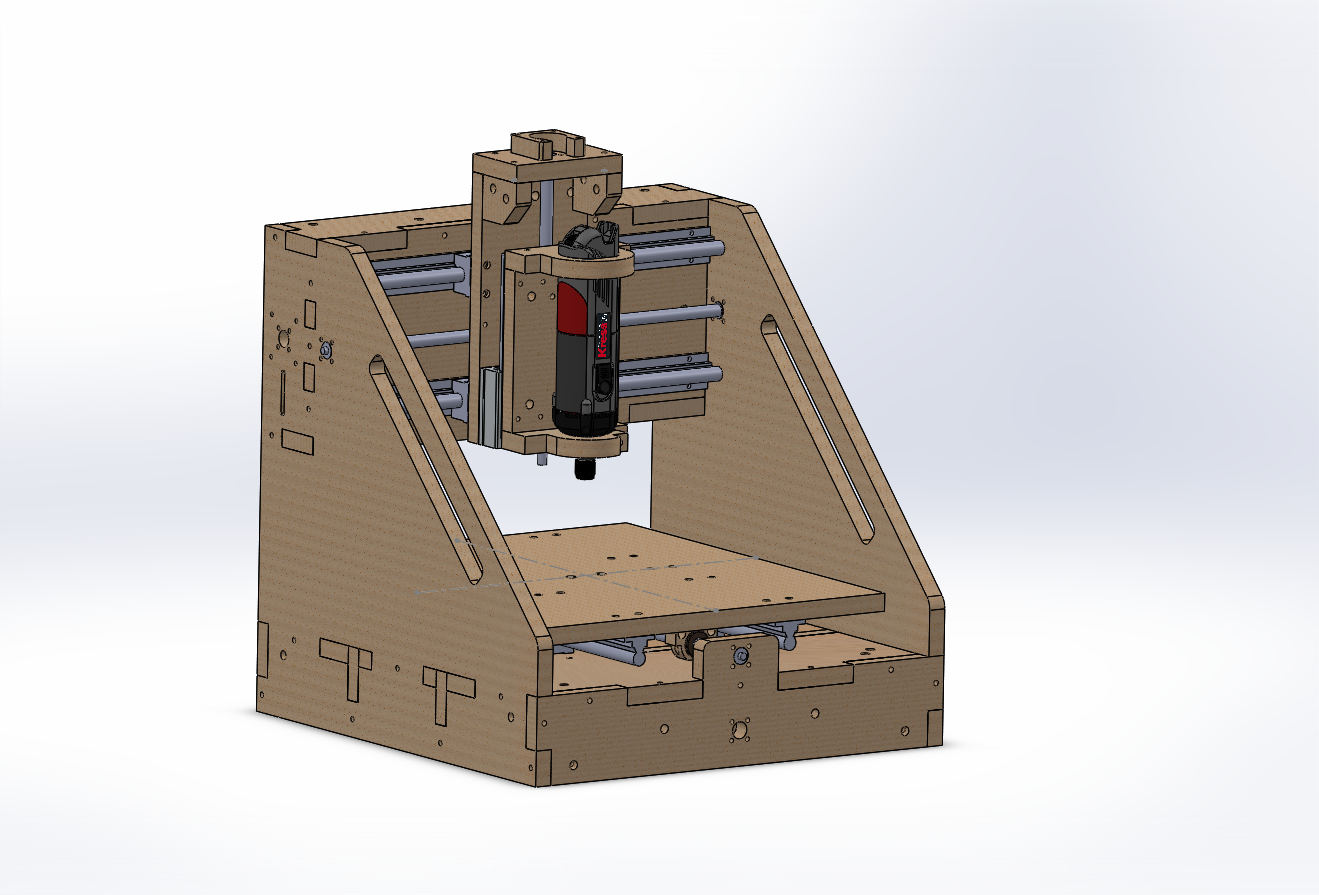

Pole robocze to kwadrat o boku około 36cm, w osi Z mamy do dyspozycji około 11cm. Zewnętrzne gabaryty maszyny są równe 54cm (długość=szerokość=wysokość). Dzięki odpowiedniemu zaprojektowaniu mocowania śrub napędowych można wykorzystać zarówno śruby trapezowe jak i kulowe (odpowiednio przetoczone) o średnicy 12, 14 lub 16mm. Silniki osi X oraz Y są ukryte wewnątrz obudowy, a napęd jest przenoszony na śrubę za pośrednictwem paska zębatego.

Mocowanie wrzeciona dostosowałem do Kressa, ale w zasadzie można wyciąć dowolne np. pod mokrego chińczyka.

Masa samych elementów drewnianych wynosi 18kg. Grubość sklejki to uniwersalne 20mm zatem ten sam projekt można wyciąć z innych materiałów, np lignofolu co jeszcze bardziej zwiększy jego sztywność.

Na dzień dzisiejszy posiadam całą konstrukcję sklejkową, prowadnice podparte 16mm, wózki do prowadnic i wrzeciono. Brakuje mi przede wszystkim śrub napędowych oraz silników ze sterownikami. Mój portfel musi chwilę odsapnąć przed tymi zakupami, jednak bez wątpienia niebawem one nastąpią. Póki co czekam na komentarze i krytykę

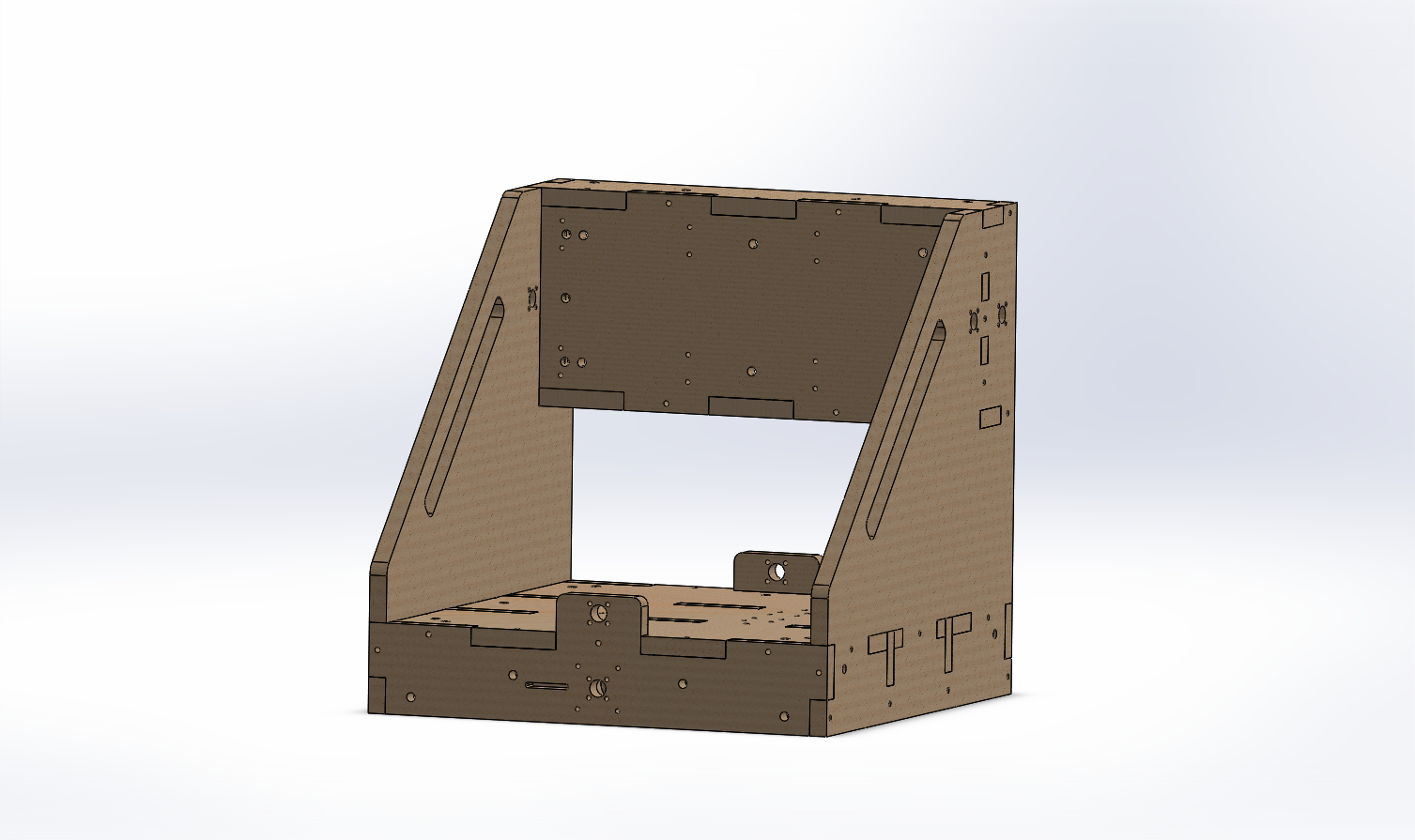

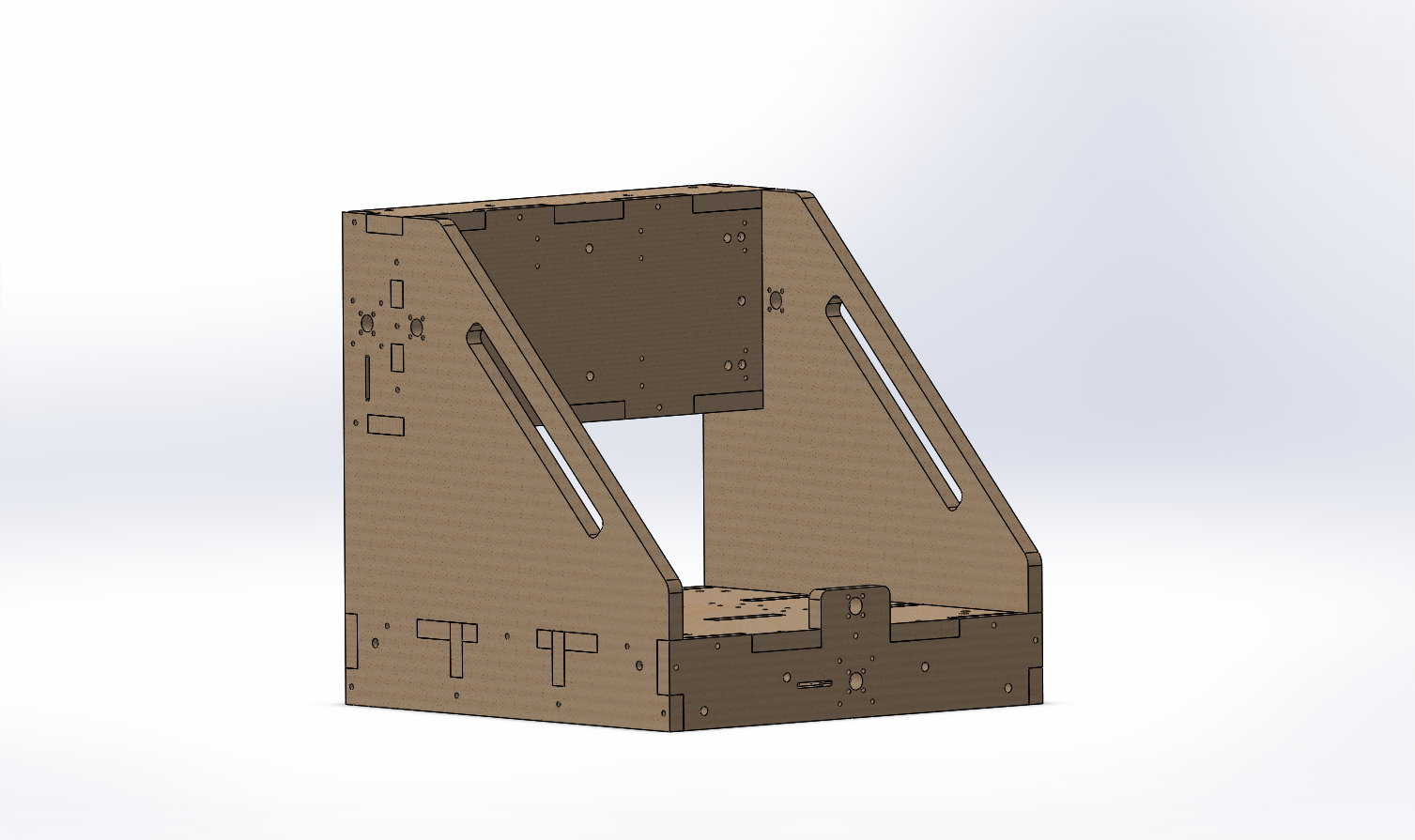

Poniżej kilka renderów z SolidWorks'a:

elementy do wycięcia w sklejce:

kilka rzutów:

No i prawdziwe zdjęcia wyciętych elementów i złożonej konstrukcji:

wycięte elementy:

śruby szwedzkie:

pozostałe zdjęcia maszyny: