W dzisiejszym poście umieszczam operacje związane z sankami supportu i poprawkami łoża aby ruch był płynny i bez zaciąć.

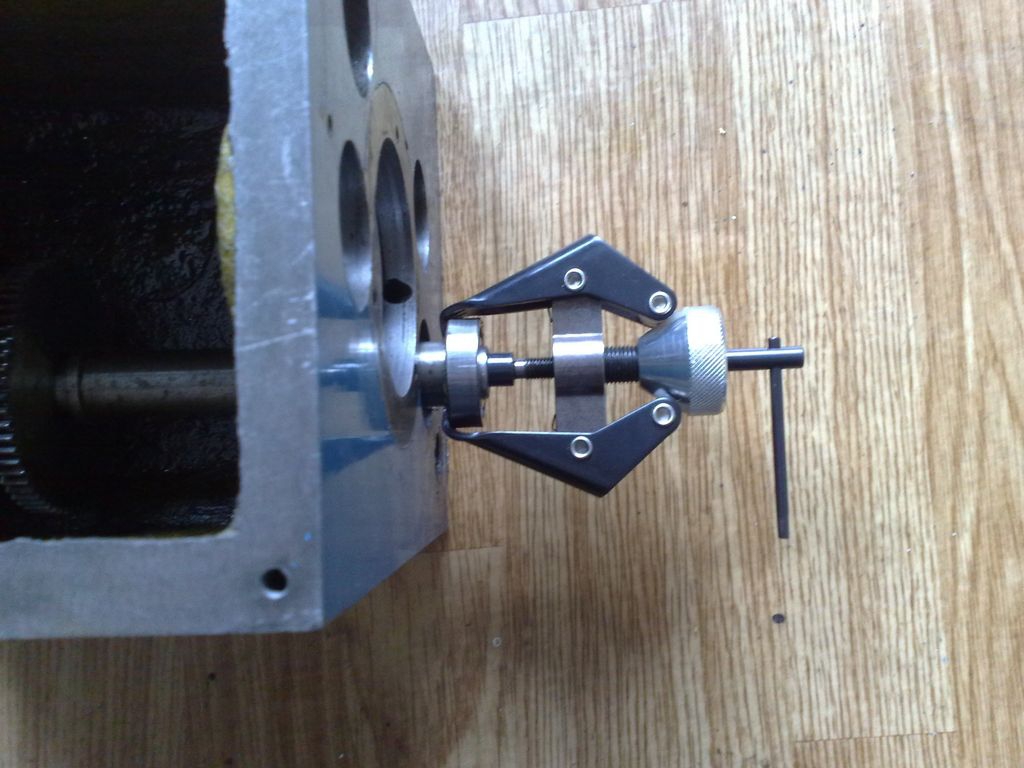

Prace wymagały "obecności" loża i sprawdzenia jego geometrii i znalezienia prostego miejsca które będzie służyło jako powierzchnia wzorcowa. Z uwagi na to, że nie posiadam wystarczająco długiego liniału krawędziowego musiał wystarczyć czujnik zegarowy i pomiary w równych odstępach na łożu i na pryzmie aby mniej więcej określić krzywiznę łoża.

Mój egzemplarz okazał się zaskakująco prosty. Jedyna wada jaką odkryłem to zwichrowanie łoża na całej długości (prawdopodobnie będzie się dało to poprawić poprzez odpowiednie mocowanie łoża do stołu)

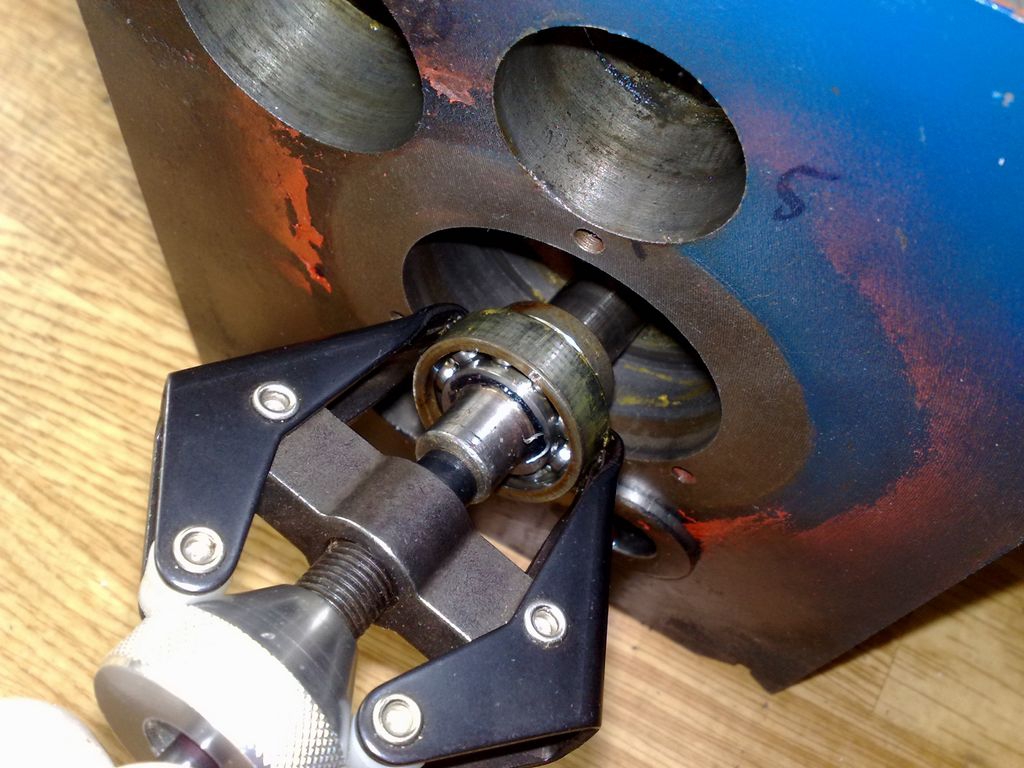

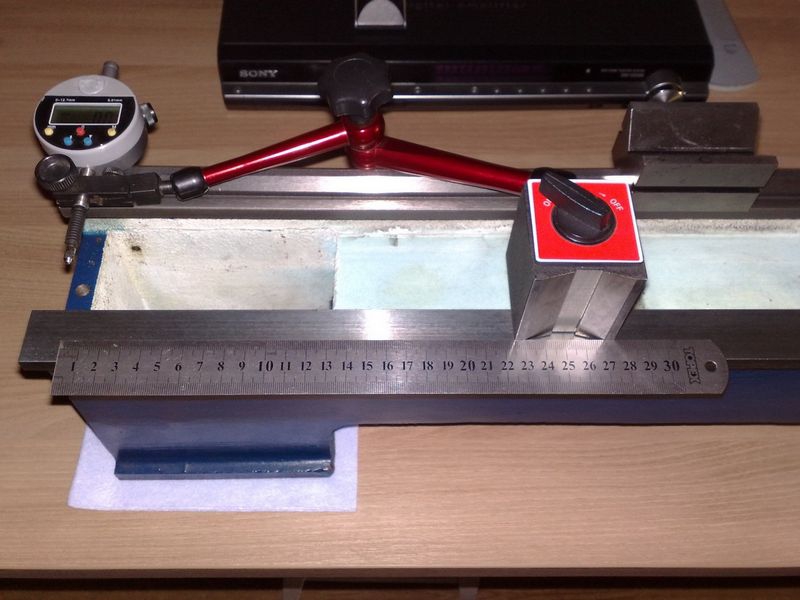

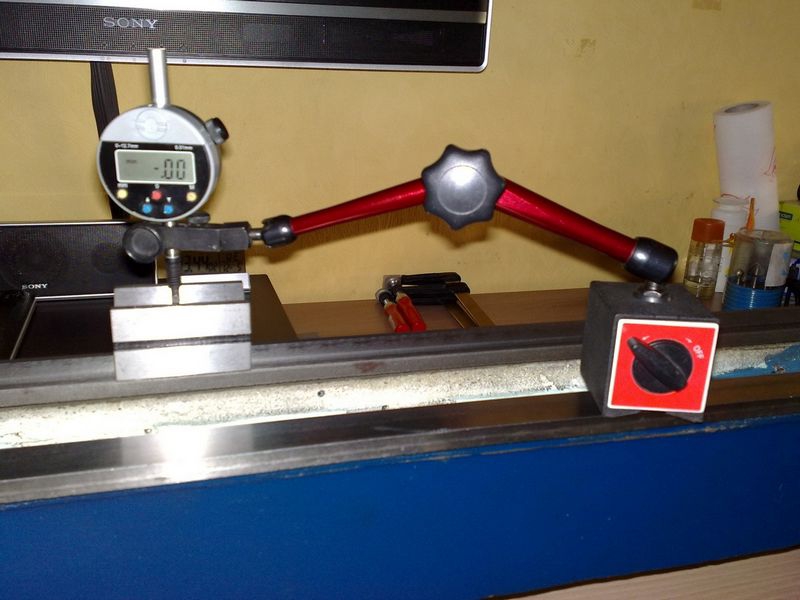

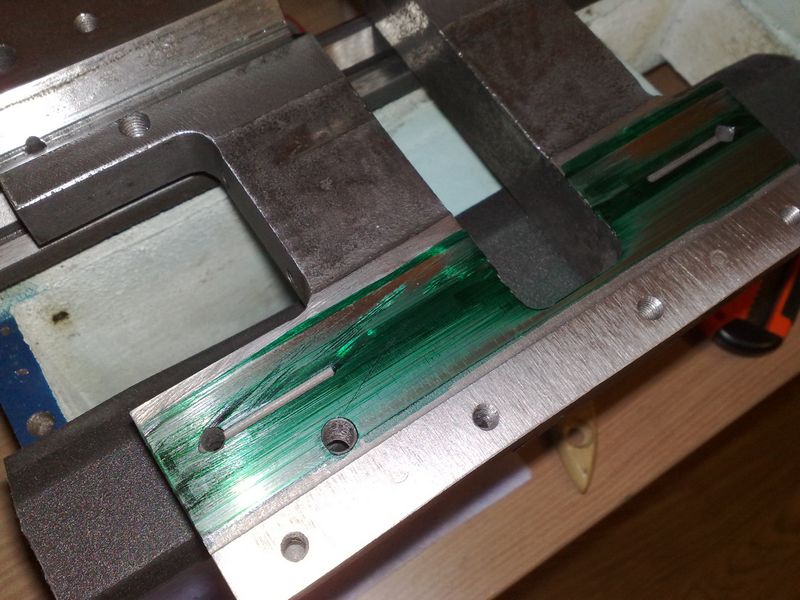

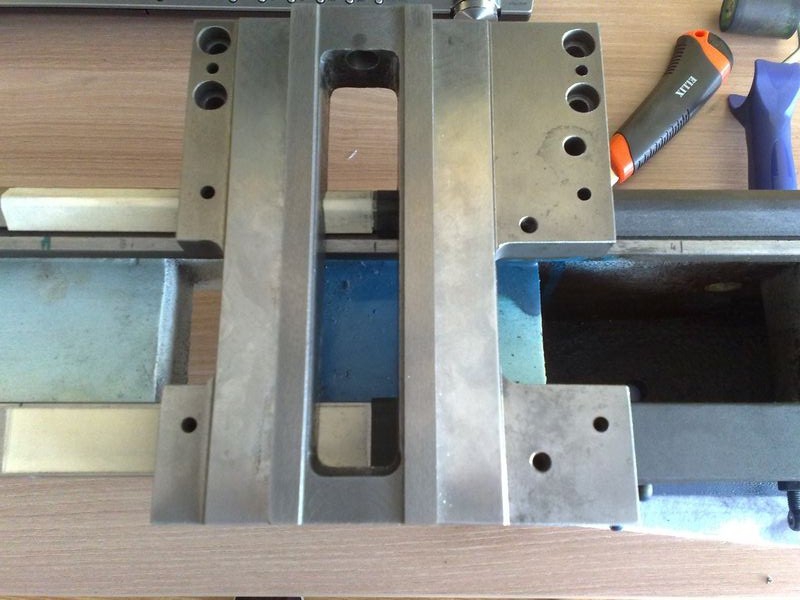

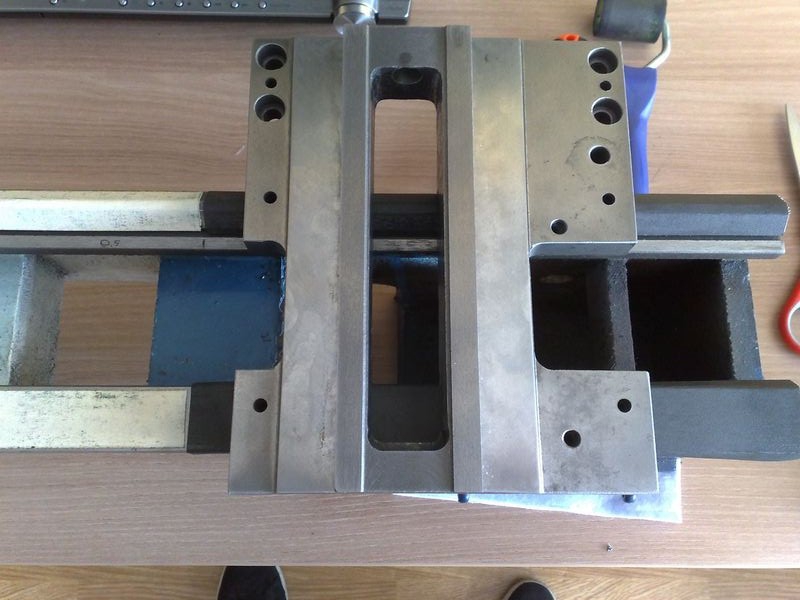

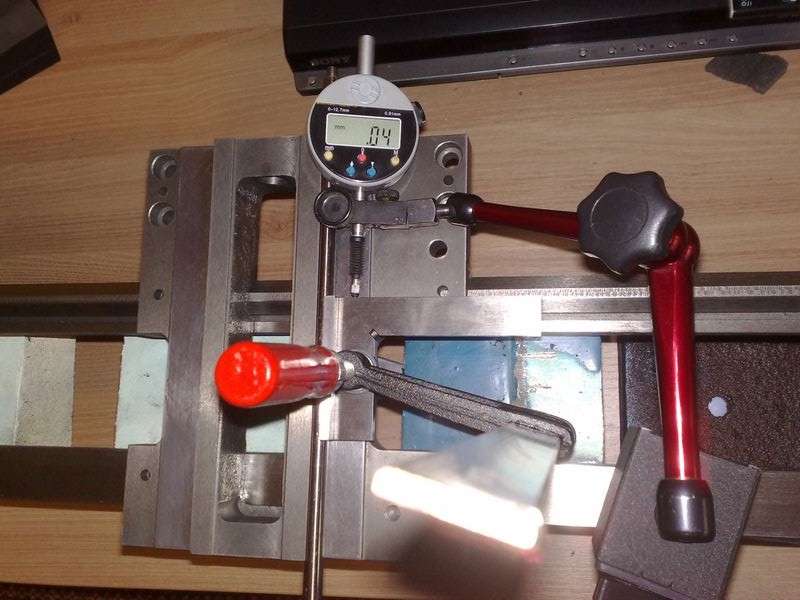

fotki z pomiarów:

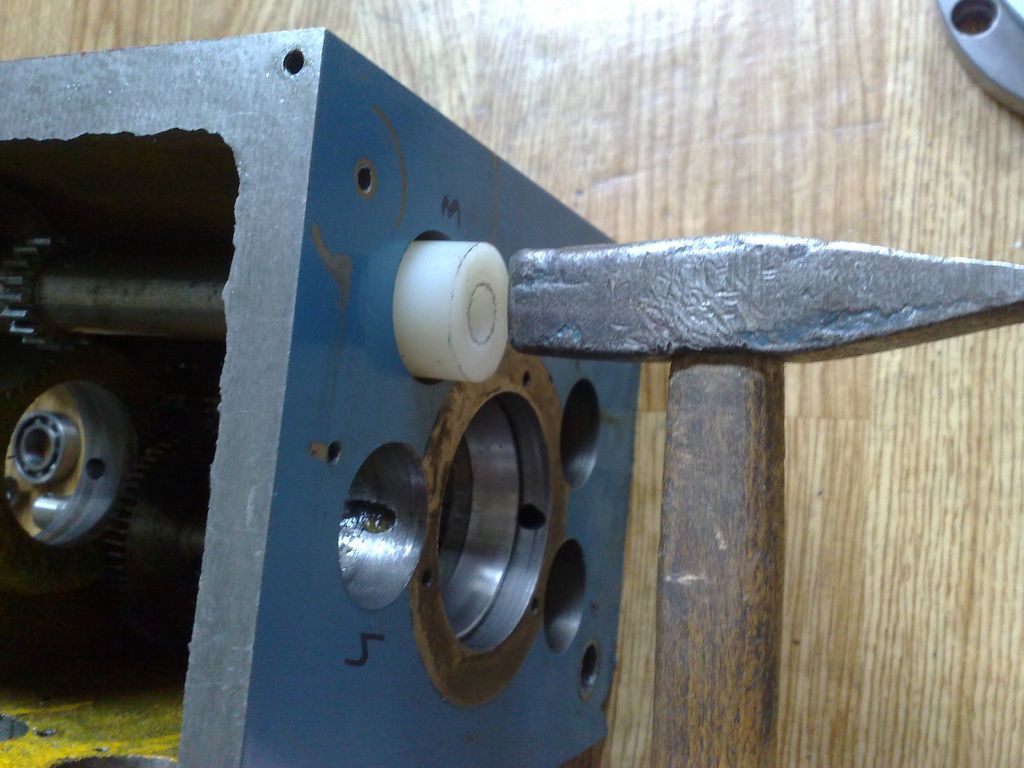

Oczyszczanie z zadziorów skrobakiem i pilnikiem ze wszystkich ostrych krawędzi łoża, zarówno pryzmy jak części poziomej łoża:

Aby zmierzyć łoże podzieliłem sobie je na 4 sekcje w zasięgu mojego uchwytu magnetycznego, mniej więcej po 25 cm. Podstawa magnetyczne służyła do pomiaru części poziomej łoża.

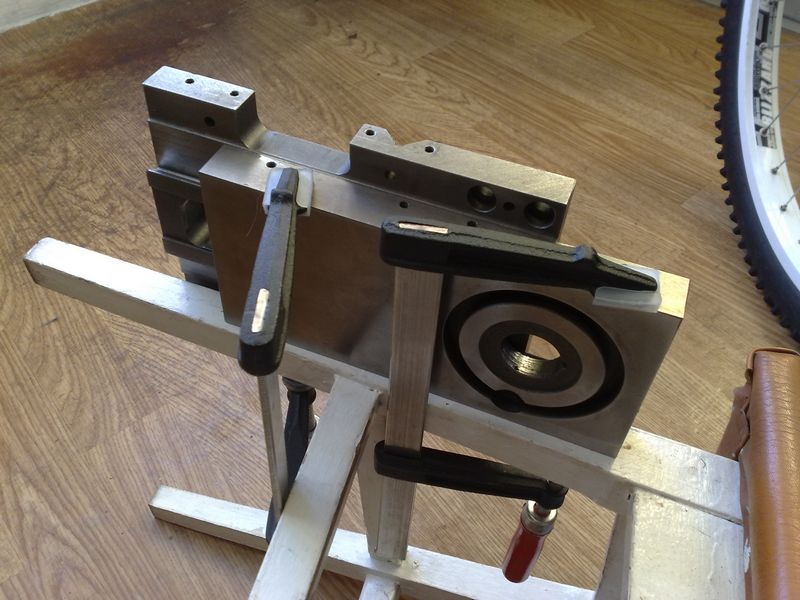

Z drugiej strony użyłem precyzyjnej pryzmy 90stopni z wcięciami którą wyrwałem za grosze na giełdzie. Wszystkie powierzchnie kontaktu sanek z łożem zostały pozbawione ostrych krawędzi.

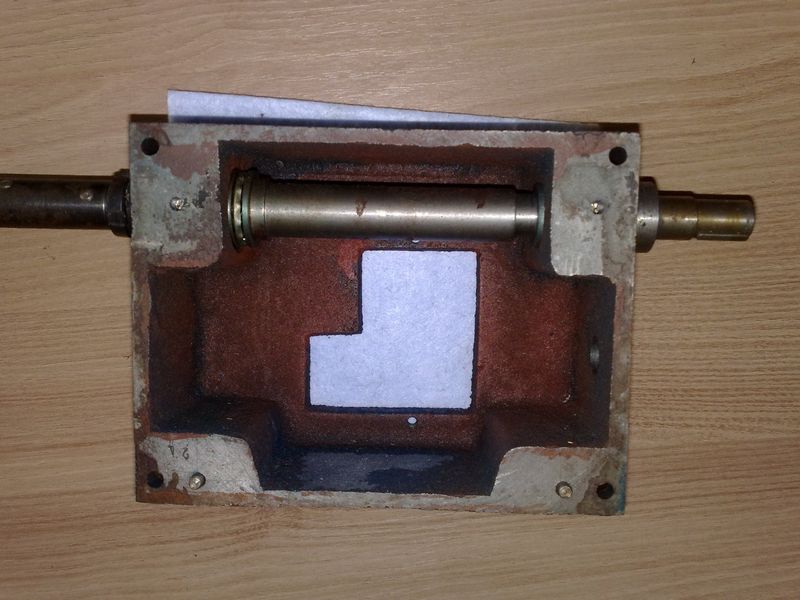

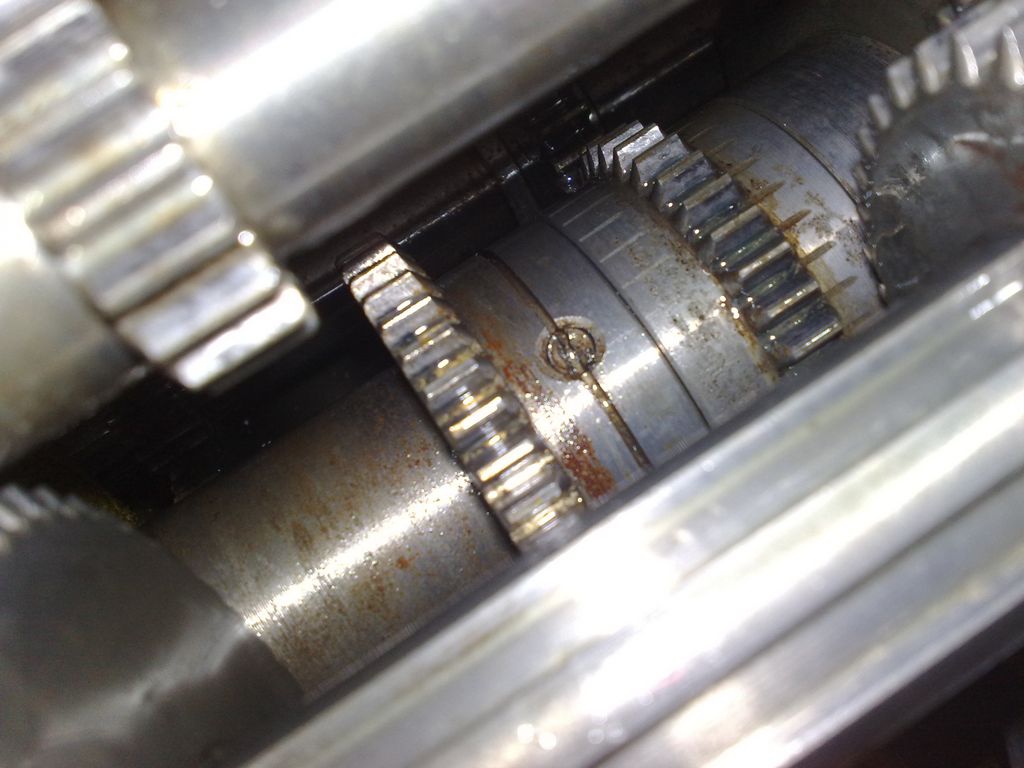

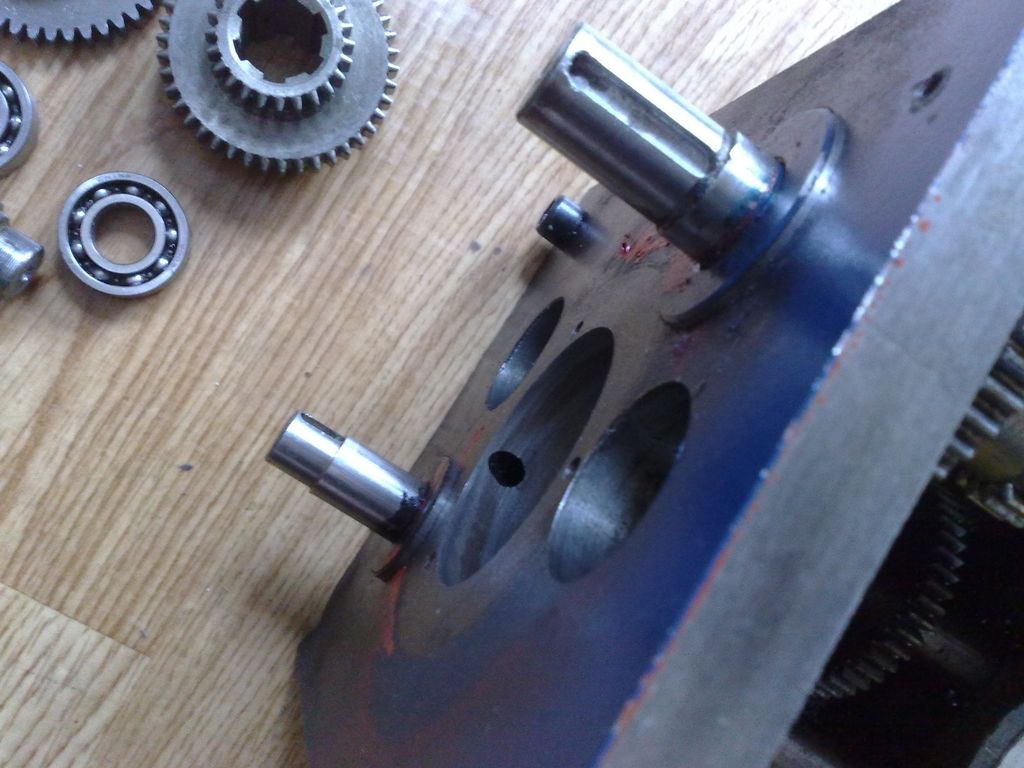

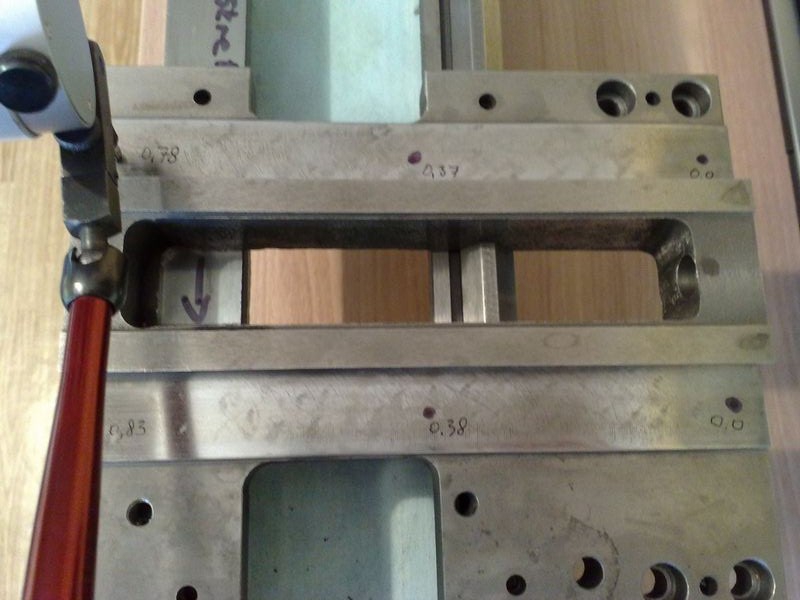

Gdy znalazłem najbardziej płaskie miejsce na łożu sprawdziłem jak leżą sanki suportu i gdzie trzeba będzie ściągnąć materiał od spodu. Wyznaczyłem sobie 6 punktów pomiarowych na powierzchni i starałem się ich trzymać (potem przeszedłem tylko na 4)

Wstępnie wyszło że w dalszym narożniku od strony wrzeciona jest najwyżej. W ten sposób powtarzałem pomiary podczas późniejszej obróbki spodniej części sanek.

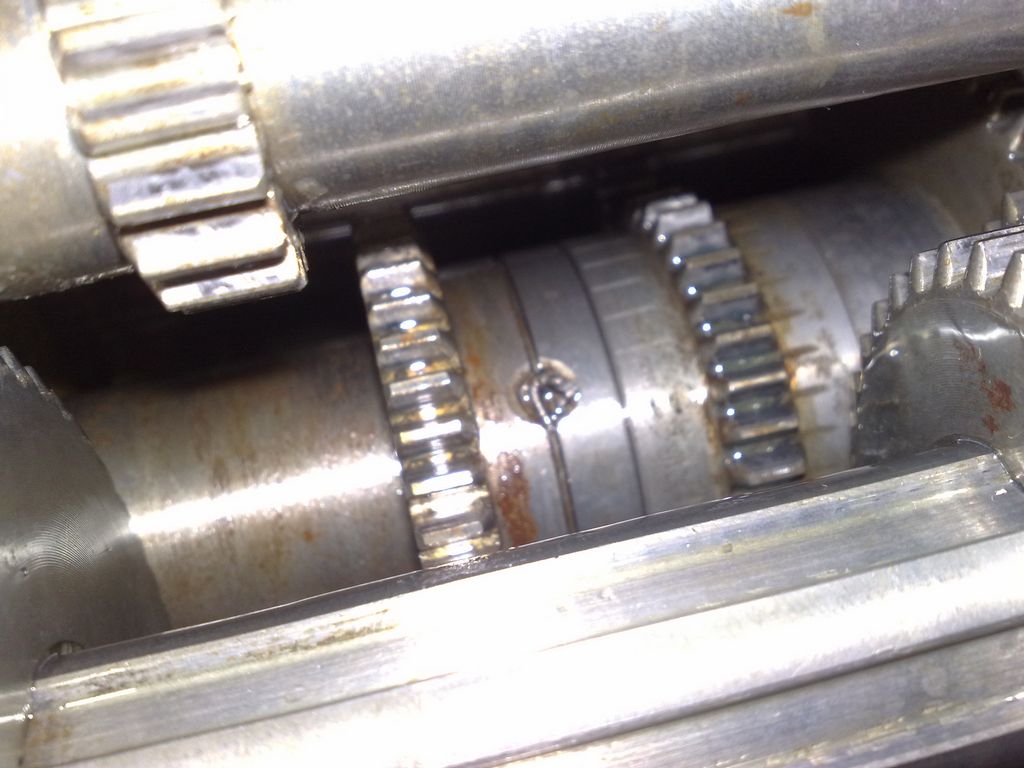

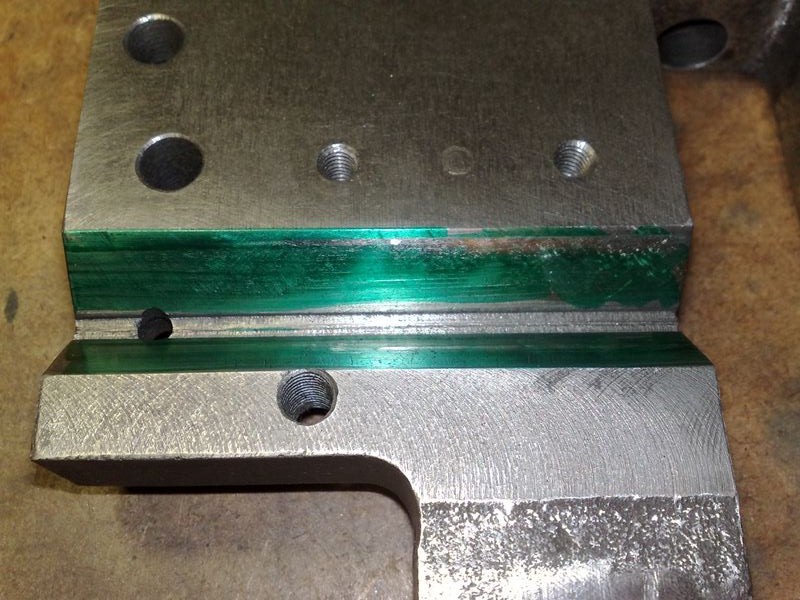

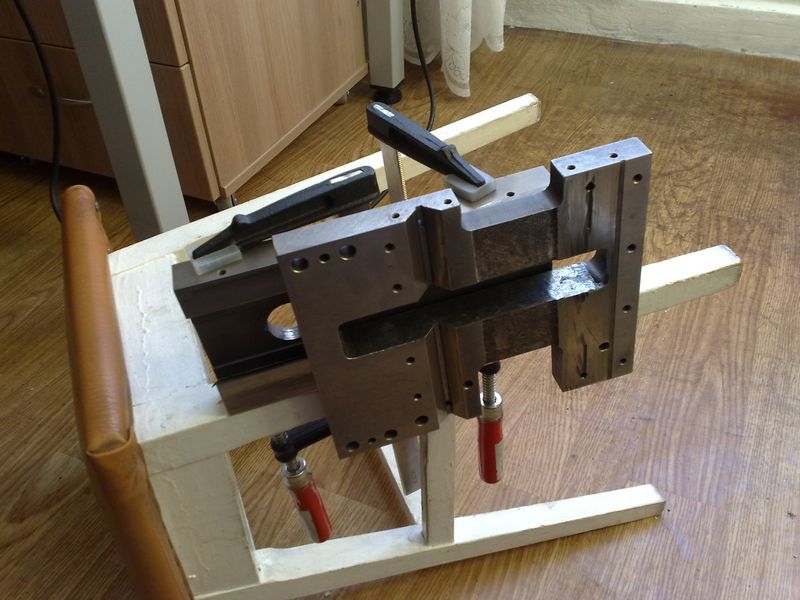

Dolne powierzchnie prowadzące przeszły kilkanaście sesji skrobania aby zbliżyć się do poziomu względem łoża. Powierzchnie pod kątem 45 stopni nie za dobrze się skrobią w pozycji poziomej, wiec najlepiej stworzyć sobie jakąś podstawkę, która nam ułatwi życie.

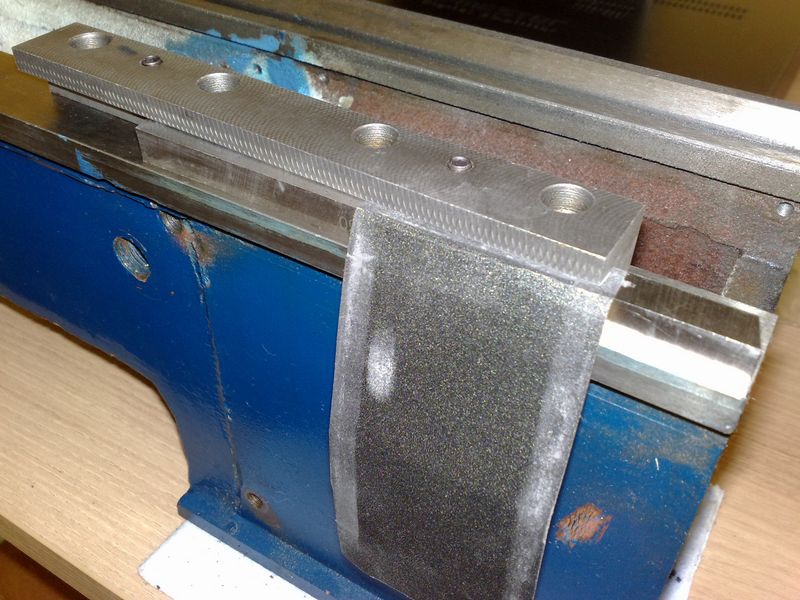

Następnie przeszedłem do szlifowania. Najpierw poziomej części prowadzącej (tej która jeździ po "dalszej" prowadnicy). Przykleiłem tam papier ścierny 150,240 a na prowadnicy 45 nakleiłem tyle warstw taśmy papierowej aby był zachowany odpowiedni kąt. Po każdej sesji szlifowania sprawdzałem na nieoklejonej części łoża jak zmienia się ułożenie sanek. Z uwagi na uciążliwość nanoszenia niebieskiego tuszu na łoże i długotrwałość operacji szlifowania, przeszedłem na pisak spirytusowy i "negatyw" znakowania. Tam gdzie jasne plamy trzeba było ściągać więcej.

W moim egzemplarzu powierzchnia prowadząca sanek która jeździ po poziomej części łoża miała STRASZNE rysy po zdaje się nieudanej obróbce narzędziowej, a że z tej strony sanki były grubsze, można było śmiało pokusić się o zniwelowanie tych nierówności. Czyli ponownie => DŁUGIE SZLIFOWANIE.

Po usunięciu większości nierówności (niektóre były zbyt głębokie żeby się ich pozbyć) przeszedłem do poziomowania sanek w osi łoża. Od strony wrzeciona były wyraźnie wyżej. W tym celu papier ścierny został przyklejony tym razem na obu prowadnicach i tak samo taśma papierowa do wyrównania poziomu, ale w ten sposób żeby dało się na zmianę szlifować tylko bliższe wrzecionu powierzchnie prowadzące i wszystkie na raz.

Końcowe szlifowanie po osiągnięciu odpowiedniego poziomu względem łoża odbywało się jednocześnie na oby prowadnicach aby nie trzeba było używać taśmy papierowej. Kolejno schodziłem z papierem przez 240,500,1000,2000.

Oczywiście takie ręczne wyprowadzanie trwało po prostu wieki !! Szkoda że nie miałem jakiegoś mechanicznego sprzętu aby mi pomógł w tych operacjach.

Uff to był najgorszy element w tej całej operacji - i najgorsze jest to że nie jest jeszcze skończony, zostały powierzchnie jaskółki sanek, które jeszcze nie są 90 stopni do łoża.

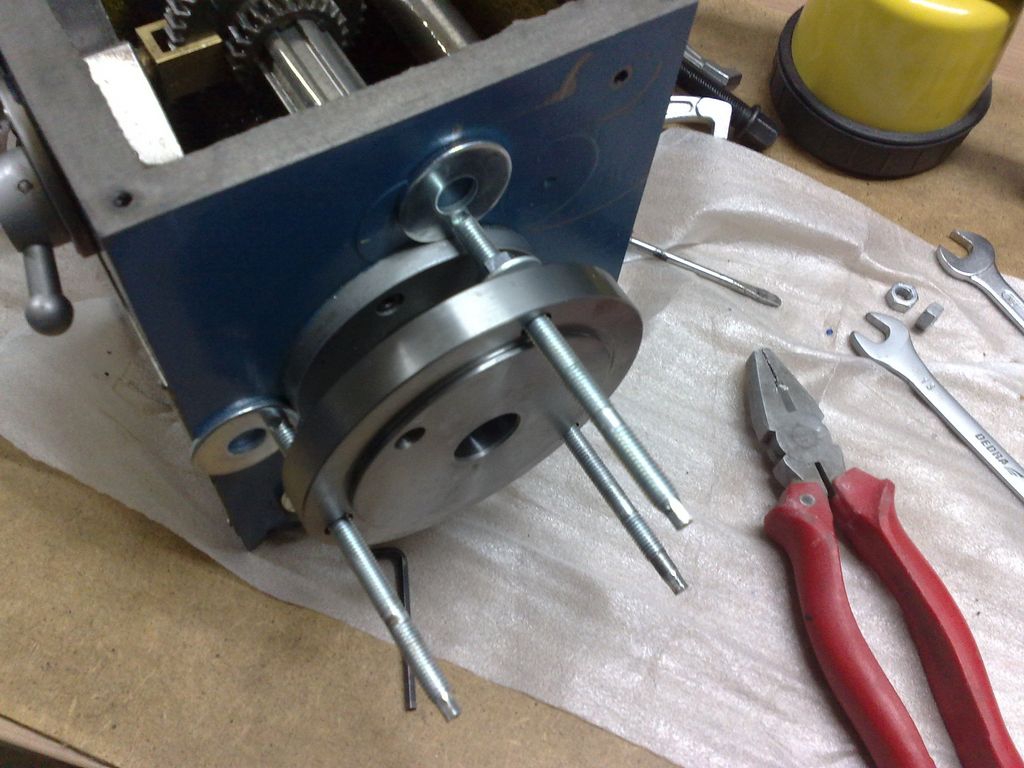

Aby sprawdzić kąt jaskółki użyłem starej prowadnicy od drukarki i precyzyjnego kątownika.

Przymocowałem go ściskiem i wypoziomowałem za pomocą śruby wkręconej w miejsce mocowania podtrzymki. Z pomiarów wynikło, że na każde 90mm jaskółka ucieka 0.04 w prawo.

Aby zniwelować to przekoszenie przykleiłem papier 150 do wewnętrznej części prowadnicy szufladki i użyłem jej jako narzędzia do szlifowania.

Dla ułatwienia zamocowałem wszystko tak aby grawitacja pomagała mi w prostowaniu powierzchni. Ta operacja też oczywiście trwała parę godzin :/

Ostatnimi powierzchniami odniesienia są powierzchnie mocowania listw dociskowych. I tu była bardzo miła niespodzianka bo mimo tych wszystkich poprawek, one finalnie wylądowały idealnie na 0 co wydaje się zupełnie nieprawdopodobne. Żeby było ciekawiej to z obu stron! Szok. Miła niespodzianka po tych wszystkich męczarniach.

Z samymi listwami już nie miałem tyle szczęścia i mimo że główna powierzchnia ich mocowania okazała się w miarę płaska, to już powierzchnia jeżdżąca po dolnej części prowadnic łoża nie byłą taka płaska ani równoległa. Do jej wyprowadzenia najpierw użyłem pilnika, a następnie papieru 150. Jako równoległa płytka wzorcowa posłużył szlifowany nóż HSS, a powierzchnią bazową część prowadniczy łoża, która znajduje się pod wrzeciennikiem.

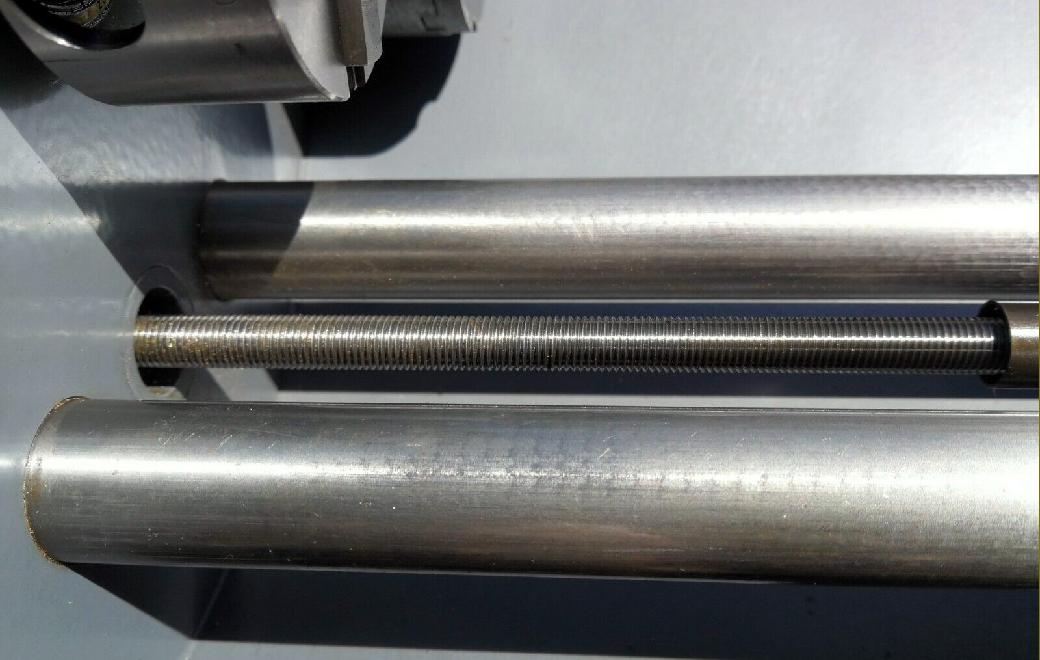

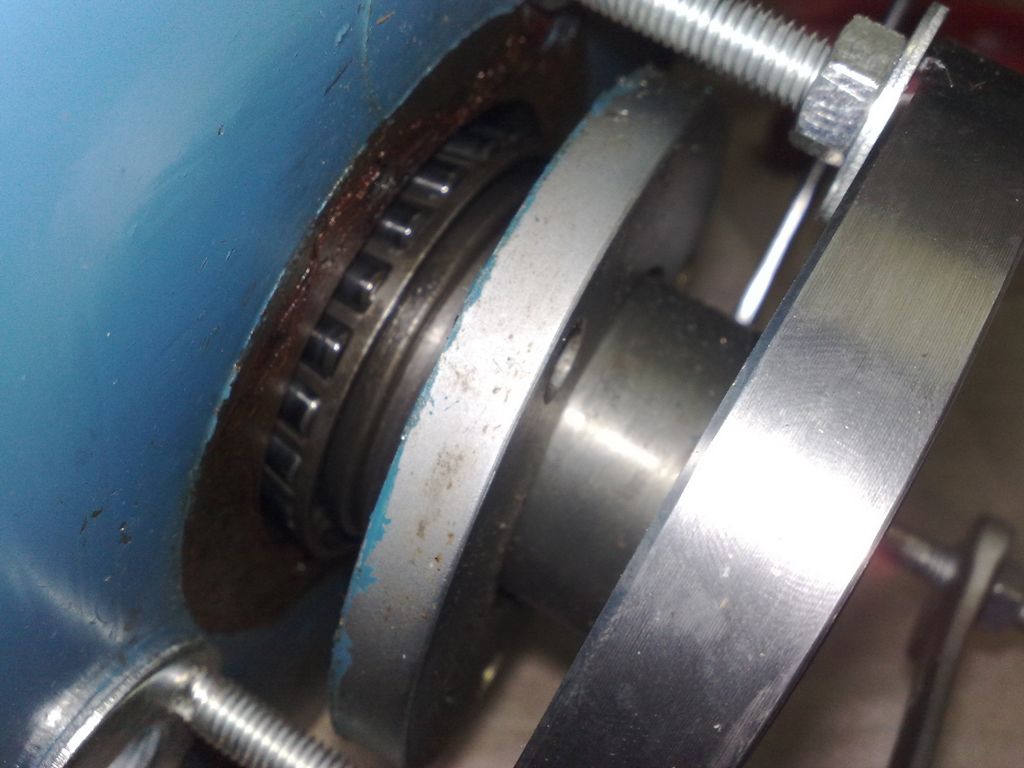

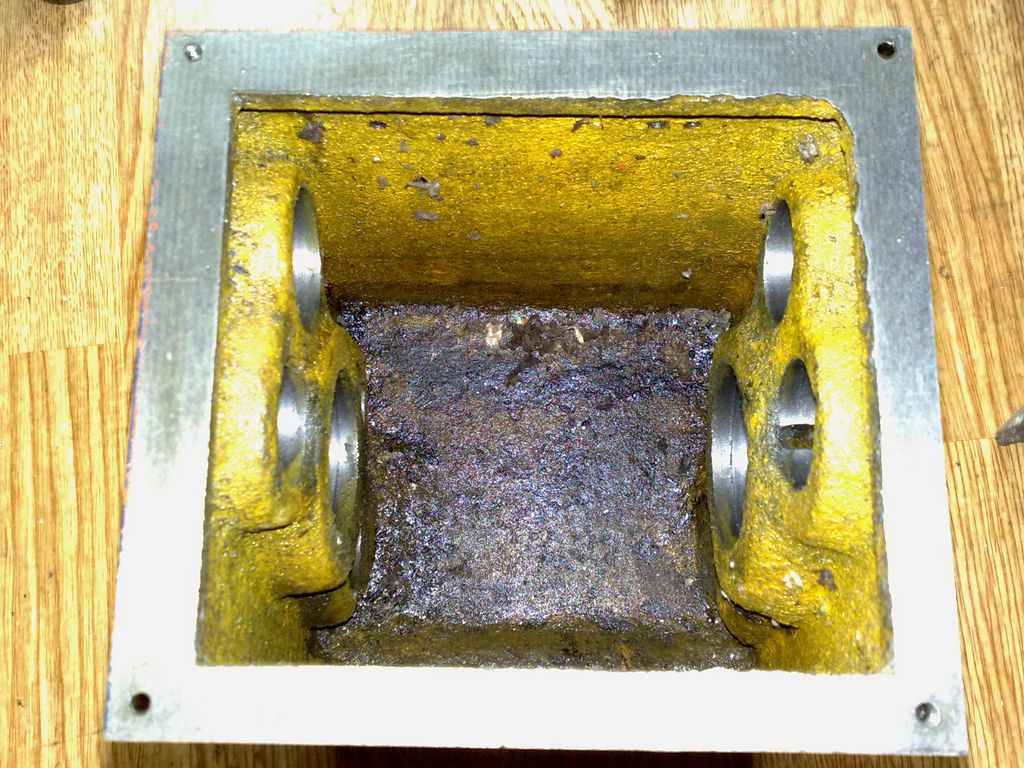

Po wyprowadzeniu równoległości powierzchni listw mocujących przyszedł nareszcie czas na ostatnią powierzchnią jaką trzeba wyrównać, czyli spodnia część prowadnic łoża. W moim egzemplarzu od samego początku borykałem się z problemem, że w niektórych częściach łoża mój support łapał luzy a winnych się przycinał. Z pewnością wynikało to z różnej grubości prowadnic i listwy dociskające wyregulowane w jednym miejscu nie miały prawa pracować poprawnie w innym.

Kolejne użycie papieru 150 i taśmy dwustronnie klejącej. Jako gwarancja równoległości powierzchni (może niezbyt trafiona, ale zawsze jakaś) posłużyła stara karta MPK a raczej kilka jej warstw. Do dokładniej regulacji dystansu użyłem taśmy przeźroczystej naklejonej na karcie MPK, dodawałem lub zdejmowałem po jednej warstwie a miarę postępu prac przy szlifowaniu.

Szlifowanie w tej konfiguracji wymaga solidnego zamocowania łoża gdyż w miejscach przycięć powstaje na tyle dużo tarcia, że może ono spaść ze stołu. UWAGA. Szlifować należy z bardzo niewielkim postępem gdyż przy większej temperaturze taśma dwustronna zaczyna płynąć i mogą zacząć się problemy.

Muzyczka i znów kilka godzina machania, można nieźle sobie poruszać ramiona.

Zmiana papieru co kilkanaście-kilkadziesiąt minut i szlifowanie aż do momentu kiedy na całej długości łoża ruch suportu jest jednolity.

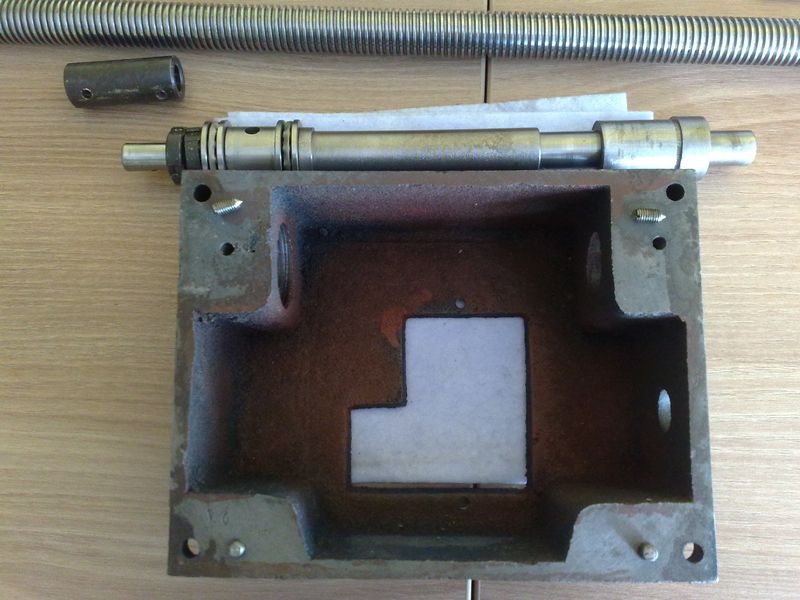

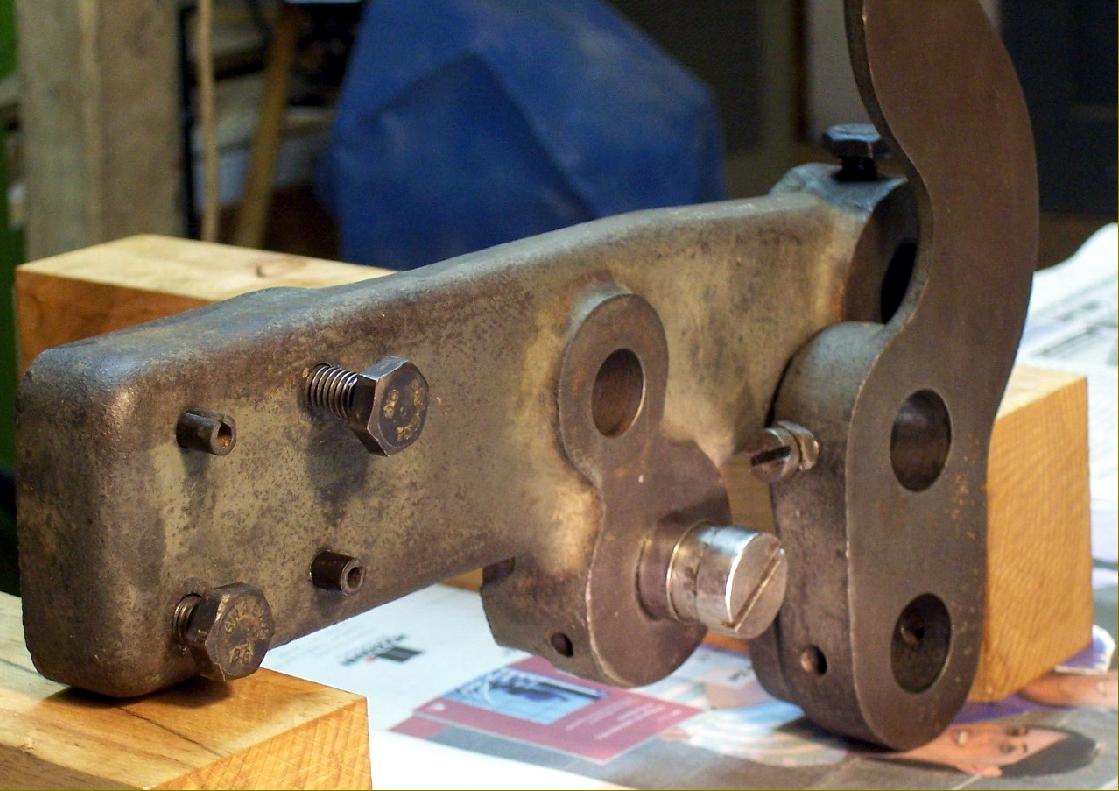

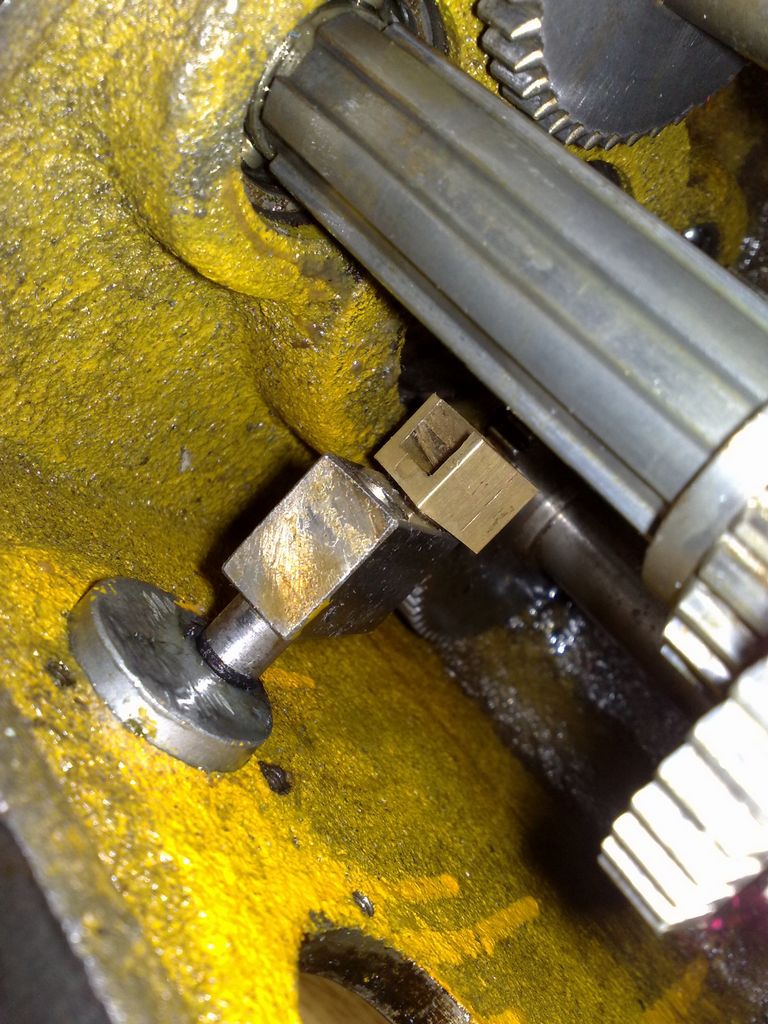

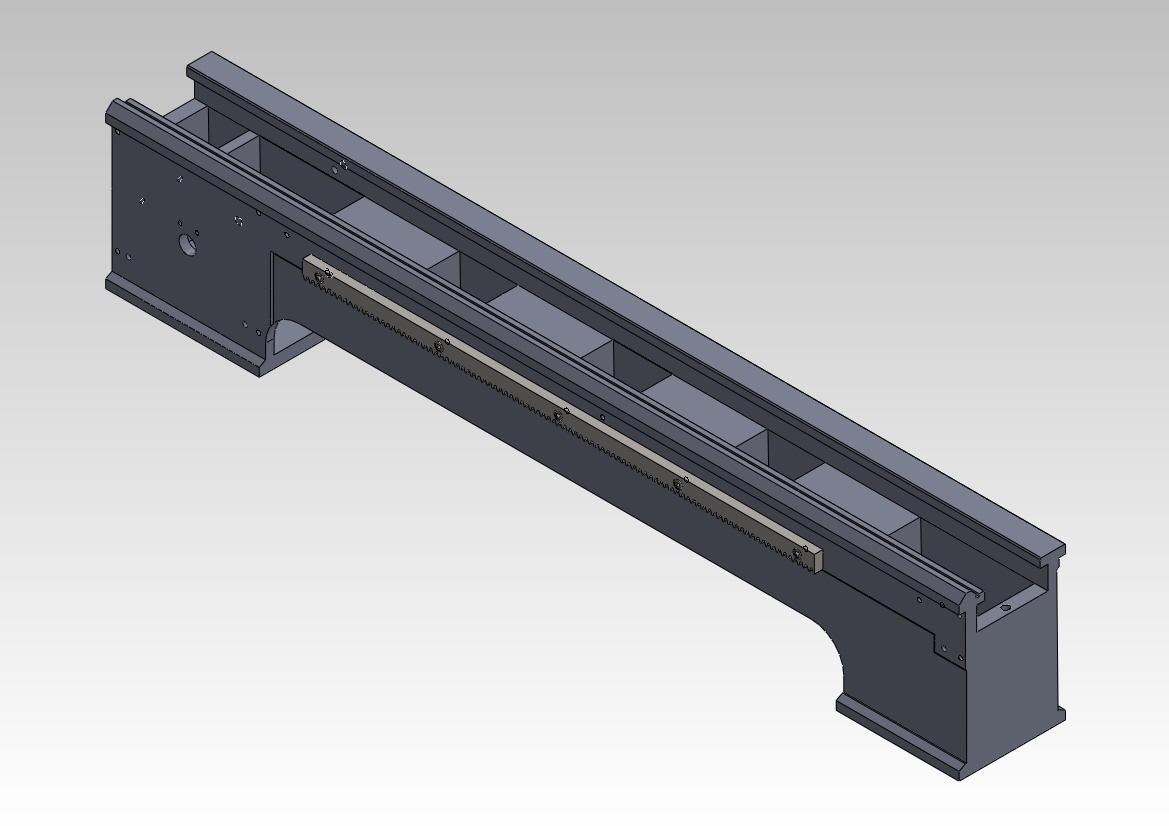

Na potrzeby modelu zdjąłem też listwę zębatą, która będzie musiała być zamocowana inaczej ponieważ nie dość ze jest za wysoko co powoduje luz na posuwie to jeszcze w moim egzemplarzu jest zamocowana krzywo.

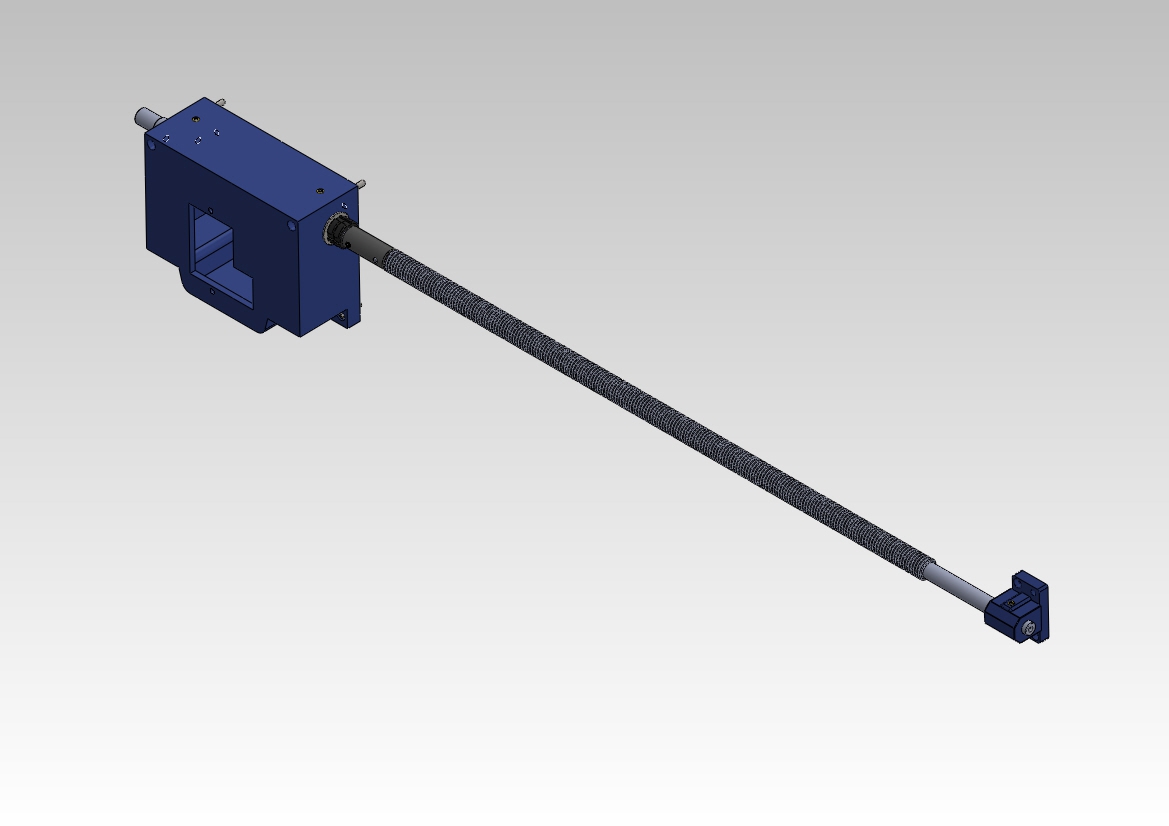

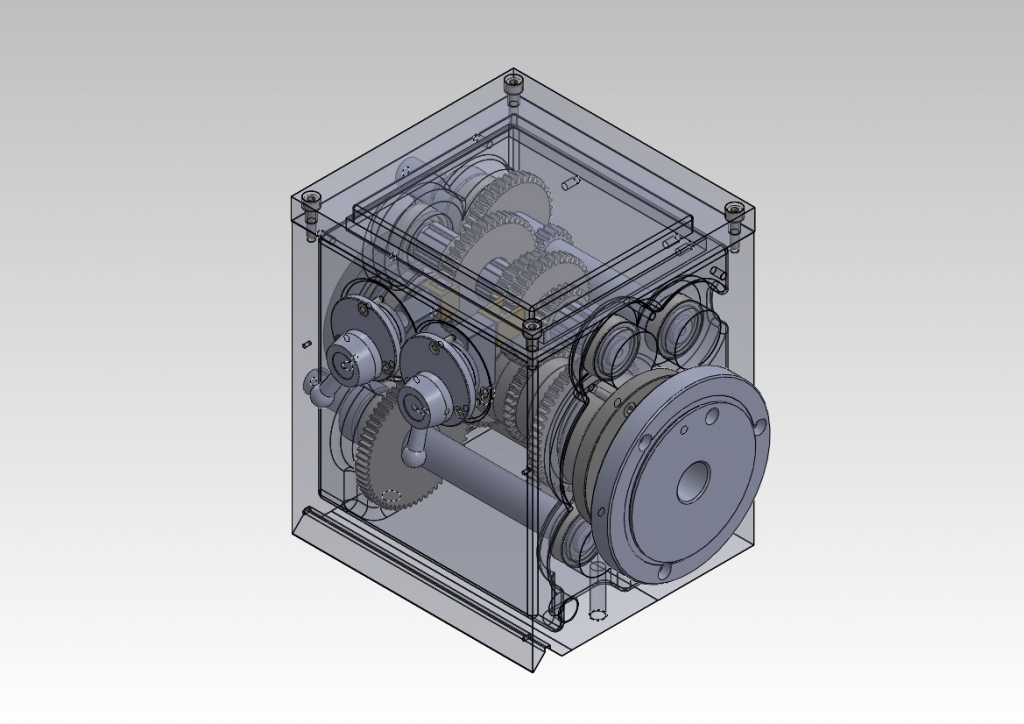

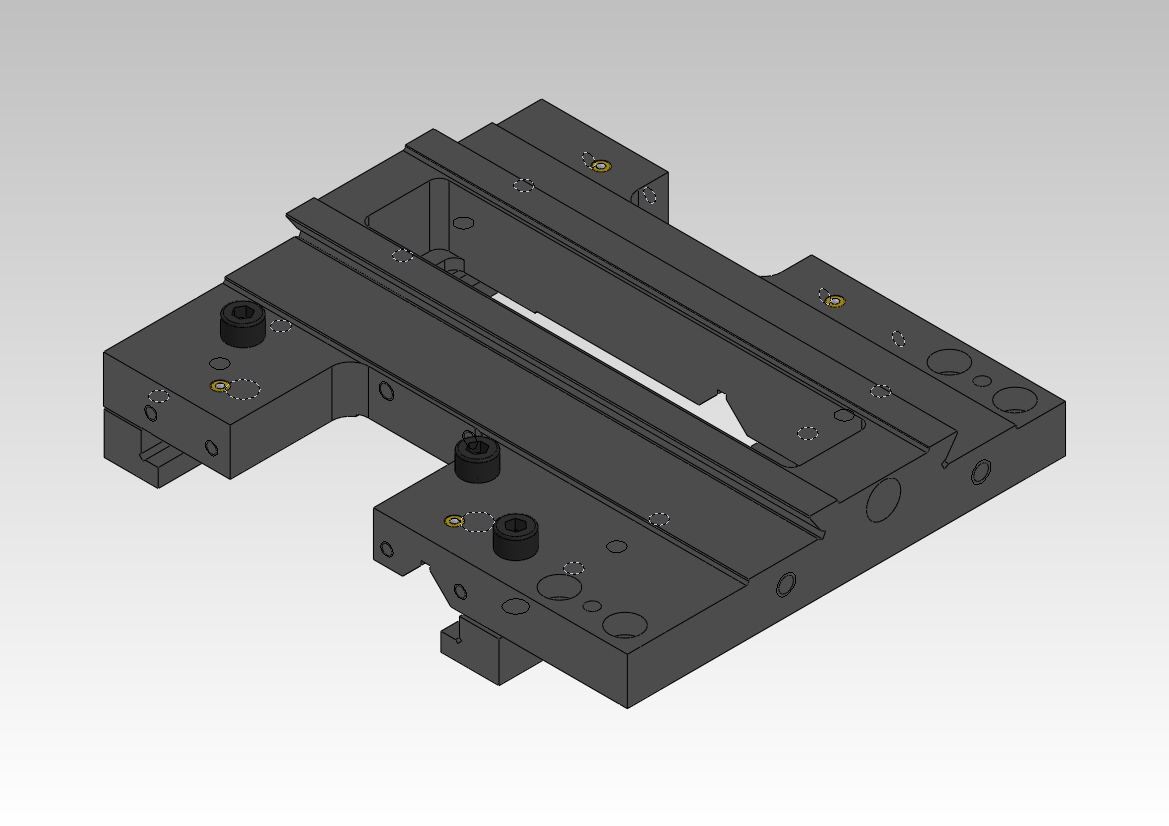

Jak poprzednio model dostępny jako PDF, eDrawing oraz 3DXML.

A jako, że jednym z głównych bohaterów odcinka było także łoże to:

model dostępny jako PDF, eDrawing oraz 3DXML.

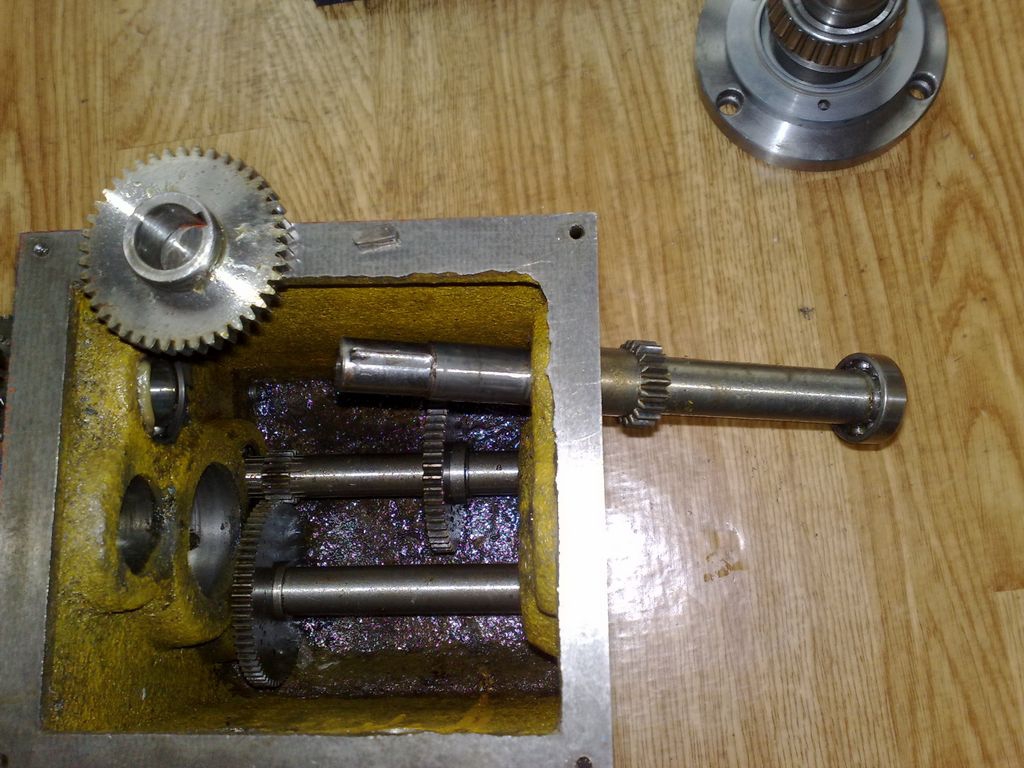

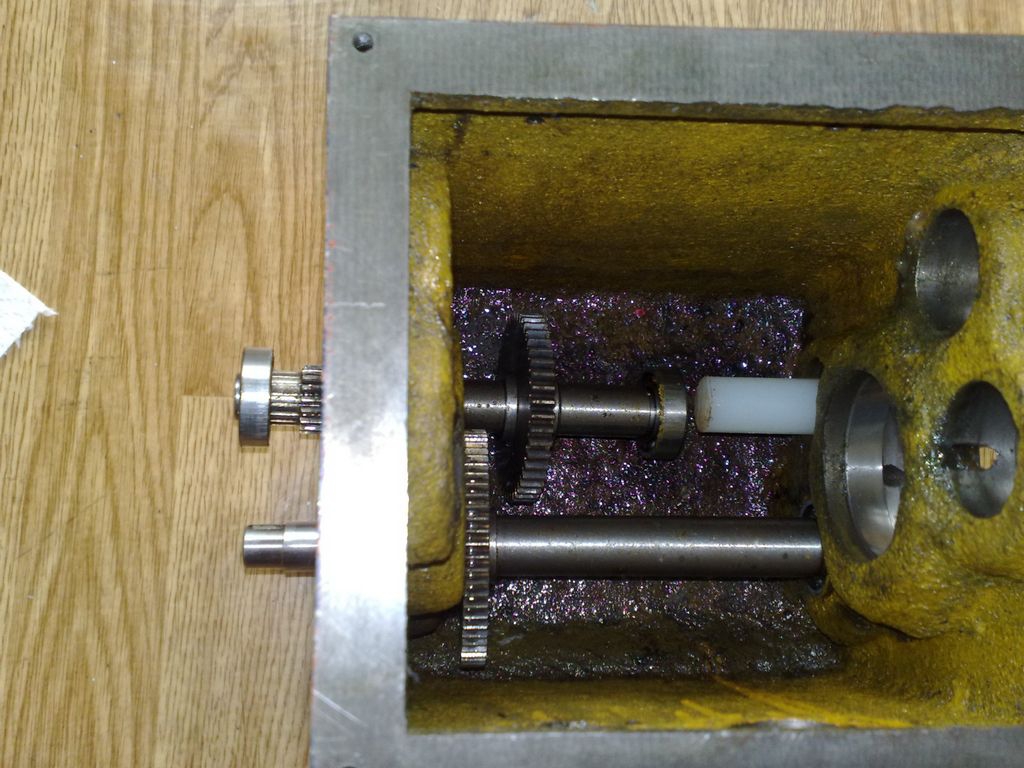

W następnej części śruba napędowa.

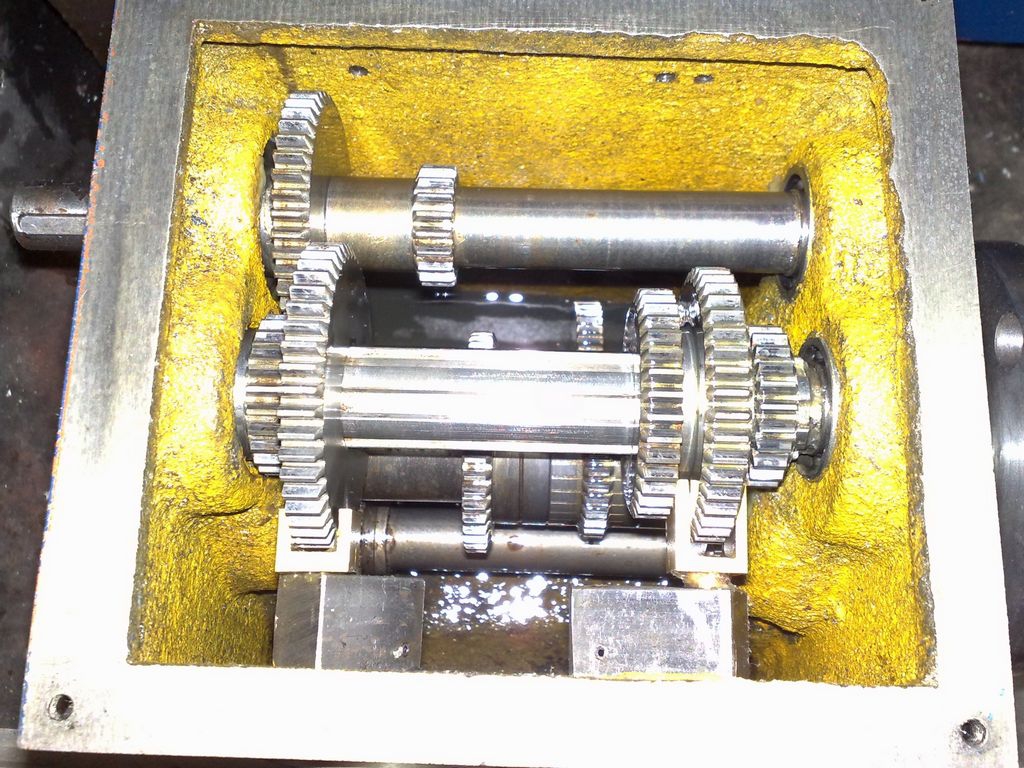

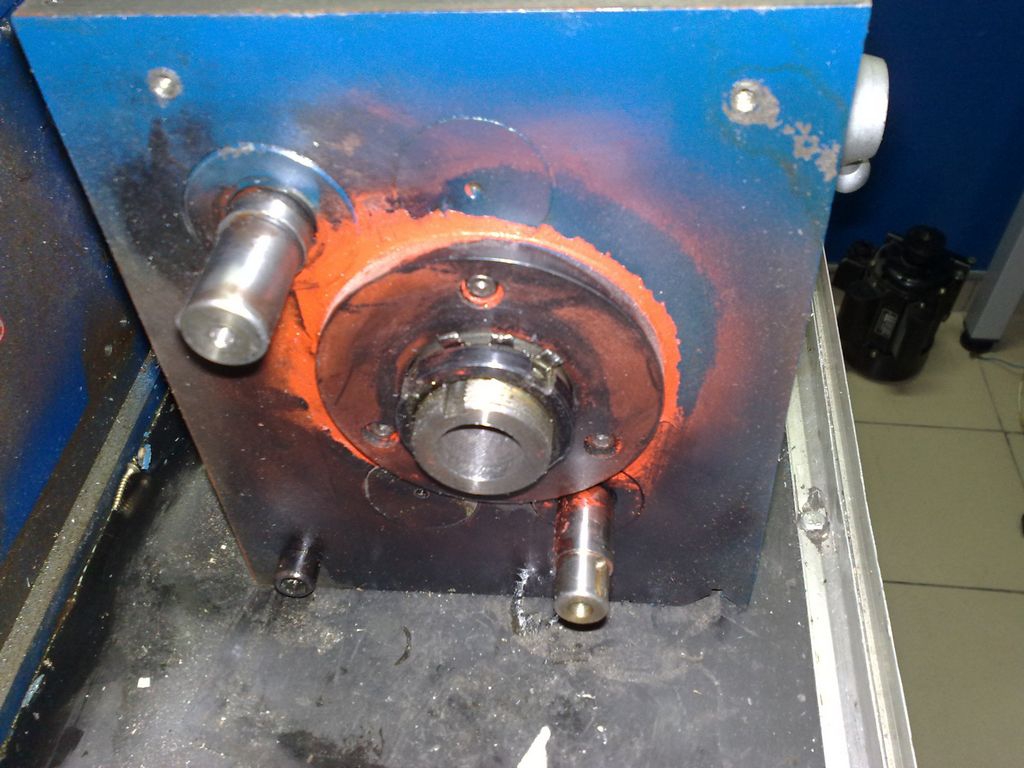

Prace nad wrzeciennikiem już trwają. Falownik już mam, brakuje silnika 1kW-3F. Koła i pasek klinowy zostaną zmienione na wieloklin.

Rozmyślam też nad (może w niedalekiej przyszłości) :

1. Zmiana napędu na śrubę kulową.

2. Możliwość połączenia Nutool-CNC z manualnym (brakuje mi śruby kulowej 8mm)

3. Skrzynka Nortona posuwów dla manuala (projekt na razie plącze się tylko po głowie)

4. DRO Table(android) + czytnik chińskich suwmiarek na STM32

Pozdrawiam.

Byłaby fajna rzecz, i nowy standard praktycznie dla każdego "dłubacza"...

Byłaby fajna rzecz, i nowy standard praktycznie dla każdego "dłubacza"...