Z ciekawszych metod można jeszcze usuwać miedź laserem

na 9 filmiku od góry jest to pokazane

http://www.blue17.elektroda.eu/ciekawostki-2/1585

Pozdrawiam

mc2kwacz pisze:Witam Panowie

Frezowanie rysunku ścieżek na laminacie, to technologia prototypowa i na dodatek mocno trącąca myszą. Można powiedzieć, że całkowicie zarzucona, nie licząc maniaków których nakręca upór. Nikt kto nie chce się urobić o łokcie dla miernego efektu nawet tego nie będzie próbował, wszystko jedno jaką maszyną i frezami dysponuje.

Laminat obrabia się mechanicznie wyłącznie w zakresie otworów pod elementy przewlekane, otworów montażowych, cięcia na wymiar, nacinania. Jeśli jakiekolwiek frezowanie, to otwory kształtowe albo podcinanie podłoża - bardzo specjalistyczne potrzeby.

Do wykonywania rysunku połączeń stosuje się wyłącznie fotochemię. Inną w przypadku profesjonalnych firm, inna w przypadku amatorskich zastosowań. Ale fotochemię. Potrzebny jest wydruk na naświetlarce, lakier Positiv i źródło UV. A po utrwaleniu proste odczynniki do trawienia, do kupienia w każdym sklepie z elektroniką dla radioamatorów. Ewentualnie przy prostych i prymitywnych w budowie układach, można rysunek połączeń namalować ręcznie jakimś lakierem nieodpryskującym i potem wytrawić.

W przypadku obwodów dwuwarstwowych, gdzie ta druga warstwa ma jakiś poziom komplikacji a nie jest tylko masą albo masą i zasilaniem, najlepiej od razu zrobić projekt w edytorze PCB i zlecić wykonanie profesjonalnej firmie. Nawet 1 sztuki. Wyjdzie jak trzeba i nawet taniej w porównaniu z czasem policzonym po cenie roboczogodziny sprzątaczki. Pozdrawiam.

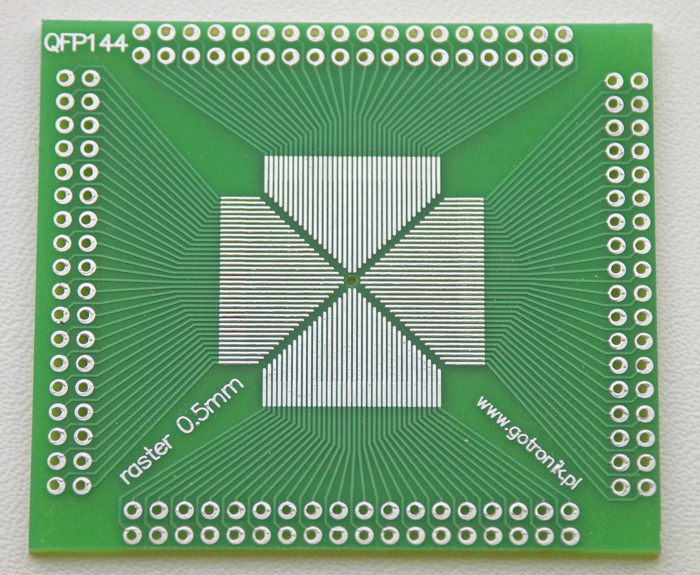

Tak w skrócie to gówno prawda.poorchava pisze:Frezowanie PCB może i byłoby dobre, ale jakbyśmy dalej byli w epoce SOIC 0.50", gdzie sciezki mają po 20 mils i jest spoko. Teraz jak każdy nowy układ jest w obudowach FQP, QFN, SOP itd, to nie ma już sensu. Zrobienie geometrii .02"/.02" na frezarce to podejżewam nie problem. Zrobienie .008"/.008 już jest ciężko wykonalne i w efekcie niewarte świeczki. Tyle.

.

.

Gadasz od rzeczy.mc2kwacz pisze:Szczególnie jeśli czyjś czas jest tak tani, że go nie liczy nawet. Dla mnie to jest wyłącznie sytuacja awaryjna i tylko wtedy marnowanie czasu na coś takiego jest uzasadnione. Bo nie nazwę tego inaczej niż marnowaniem czasu.

Sztuka dla sztuki, czyli lepsze od wystarczającego.mc2kwacz pisze:Jeśli mówimy o prostych układach, które w ogóle da się zrobić na płytce jednostronnej, o jakich wspominasz, to i tak lepsza jest metoda fotochemiczna. Lepsza, bo jak wspomniałem lepsza jest jakość końcowa