Tokarka CNC do drewna.

-

gaspar

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 32

- Posty: 1714

- Rejestracja: 13 sty 2006, 16:41

- Lokalizacja: Stargard

- Kontakt:

Ehhh. Koledzy ręce mi opadają.

Dwie prowadnice takie o długości 2400mm stoją u mnie już 5 lat i ciągle czekają na jakiś projekt, wiec już mam dość ich przekładania z konta w kont, po co kupować jak są?

Natomiast 8 wózków SSR25 nabyłem od kolegi trolwodny, za 1/5 ceny. Pamiętam jak kiedyś (2006 rok) kupowałem sztukę za 380zł....

Ponadto bardzo proszę, zamiast dziwnych uwag odnośnie "nieskończonej" ramy-korpusu może by ktoś napisał coś bardziej pomocnego przy budowie tokarki do drewna.

Fakt, może to moja wina, że pokazuję rzeczy w trakcie ich budowy a nie po zakończeniu pewnego etapu, ale próbuję ułatwić i przetrzeć szlaki dla innych osób.

To ze korpus jest lekki jest oczywiste, ale jeszcze dojdzie mu trochę kilo + beton/piasek w profile. Maszyna będzie produkcyjna i będzie zarabiała pieniądze, ja nie należę do osób które robią maszyny po to by stały i się kurzyły. Mój sprzęt dla mnie zarabia.

Jestem na forum od 2006 roku i powiem szczerze, że już mnie wku*wia to, że coraz więcej osób zaczyna piepsz*ć byle popie*szyć a konstruktywnych i pomocnych rad jest jak na lekarstwo.

Z ważniejszych informacji, które mi osobiście pomogą to:

1) Czemu w niektórych projektach widziałem konika montowanego na oddzielnej prowadnicy liniowej. (pomiędzy prowadnicami suportu)? Ja chciałbym konia zamontować na tych samych prowadnicach jak w klasycznej tokarce.

2) Jaka prędkość obrotowa wrzeciona jest mile widziana przy toczeniu drewna wysezonowanego?

3) Czy silnik 0,75kW faktycznie będzie miał problem z obracaniem kawałkiem kantówki o wymiarach około 100x100x1000mm podczas obróbki?

4) Mam zamiar zbierać ok. 3-5mm na przejście, czy to faktycznie wymaga 1tonowej obrabiarki?

5) Czy jest sens budowy 3 osiowej tokarki do drewna? Toczone będą korpusy i elementy do małoseryjnej produkcji zabawek.

Dwie prowadnice takie o długości 2400mm stoją u mnie już 5 lat i ciągle czekają na jakiś projekt, wiec już mam dość ich przekładania z konta w kont, po co kupować jak są?

Natomiast 8 wózków SSR25 nabyłem od kolegi trolwodny, za 1/5 ceny. Pamiętam jak kiedyś (2006 rok) kupowałem sztukę za 380zł....

Ponadto bardzo proszę, zamiast dziwnych uwag odnośnie "nieskończonej" ramy-korpusu może by ktoś napisał coś bardziej pomocnego przy budowie tokarki do drewna.

Fakt, może to moja wina, że pokazuję rzeczy w trakcie ich budowy a nie po zakończeniu pewnego etapu, ale próbuję ułatwić i przetrzeć szlaki dla innych osób.

To ze korpus jest lekki jest oczywiste, ale jeszcze dojdzie mu trochę kilo + beton/piasek w profile. Maszyna będzie produkcyjna i będzie zarabiała pieniądze, ja nie należę do osób które robią maszyny po to by stały i się kurzyły. Mój sprzęt dla mnie zarabia.

Jestem na forum od 2006 roku i powiem szczerze, że już mnie wku*wia to, że coraz więcej osób zaczyna piepsz*ć byle popie*szyć a konstruktywnych i pomocnych rad jest jak na lekarstwo.

Z ważniejszych informacji, które mi osobiście pomogą to:

1) Czemu w niektórych projektach widziałem konika montowanego na oddzielnej prowadnicy liniowej. (pomiędzy prowadnicami suportu)? Ja chciałbym konia zamontować na tych samych prowadnicach jak w klasycznej tokarce.

2) Jaka prędkość obrotowa wrzeciona jest mile widziana przy toczeniu drewna wysezonowanego?

3) Czy silnik 0,75kW faktycznie będzie miał problem z obracaniem kawałkiem kantówki o wymiarach około 100x100x1000mm podczas obróbki?

4) Mam zamiar zbierać ok. 3-5mm na przejście, czy to faktycznie wymaga 1tonowej obrabiarki?

5) Czy jest sens budowy 3 osiowej tokarki do drewna? Toczone będą korpusy i elementy do małoseryjnej produkcji zabawek.

https://www.instagram.com/cncworkshop.pl/

Obróbka CNC - frezowanie & toczenie

Obróbka CNC - frezowanie & toczenie

Tagi:

-

MlKl

- Lider FORUM (min. 2000)

- Posty w temacie: 29

- Posty: 3705

- Rejestracja: 15 sie 2010, 13:44

- Lokalizacja: Błonie

- Kontakt:

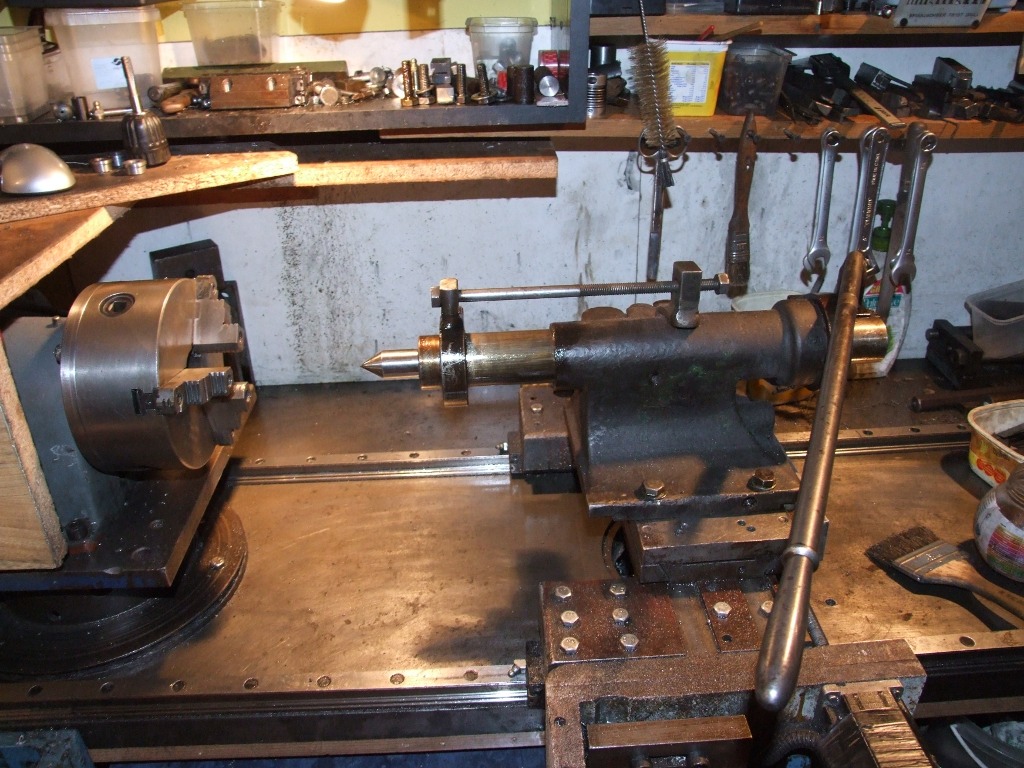

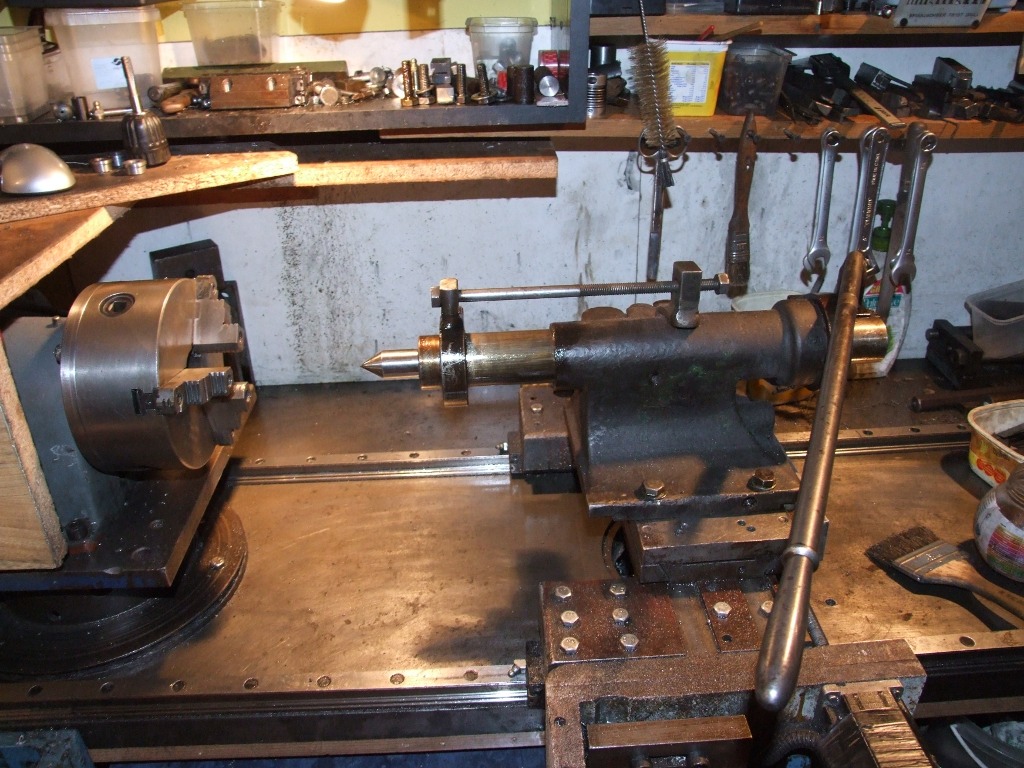

W klasycznej tokarce własnie konik najczęściej jeździ po własnych prowadnicach, umieszczonych pomiędzy prowadnicami suportu. W CNC nie trzeba tego ślepo naśladować, moja obecna tokarka będzie miała konik na tych samych prowadnicach, co suport. Na razie konik montuję na suporcie zamiennie z imakiem...

Mam cały suport od kompletu do tego konika i właśnie go dostosowuję do swojej tokarynki. Konik zostanie na starym suporcie tak jak jest, zamiennie na jego podstwie będzie lądowała oś obrotowa, albo napędzane narzędzia.

Nie denerwuj się, zgłaszamy uwagi do tego co pokazujesz nie ze złośliwości - nam naprawdę nie będzie przeszkadzać wibrująca tokarka w twoim warsztacie. To ty się będziesz z nią użerał.

To, co pokazałeś, będzie idealne do toczenia kijów do szczotek. Ten gabaryt pójdzie bez problemu. Ale planujesz średnice o rząd wielkości większe - i tu rosną wymagania. A te profile na tej długości, nawet wypełnione betonem, będą drżały. Uprzesz się, i sprawdzisz bojem - twój wybór.

Co do silnika - 5 mm to on z wałka na raz zbierać nie będzie. Radził sobie po 3 mm na stali, ale z przełożeniem 1 do 14.

Przy toczeniu drewna im szybciej, tym lepiej. Falownikiem ten silnik pogonisz na 5-6 tysięcy, przełożenie na paskach jest mniej więcej jeden do dwóch, czyli możesz mieć ok 3 tysięcy na wrzecionie. Ale tu będzie działał głównie rozpęd, bo silnik pod falownikiem i tak najbardziej optymalnie pracuje w zakresie swoich obrotów nominalnych.

Tak więc obracać kantówkę ten silnik będzie, da się ja obrabiać, ale pewnie sensowne przybranie będzie około milimetra, a nie 5 mm.

Gdybyś zapodał te założenia wcześniej, nie proponowałbym tego silnika, bo jest ewidentnie za mały do twoich potrzeb. Na oko tam powinno pójść dwa, albo 3 kW, a tokarka powinna ważyć co najmniej tonę. Wrzeciono wytrzyma spokojnie, konik też powinien, choć może trzeba mu jeszcze wspawać coś między nogi podstawy dla usztywnienia.

Co do sensu budowania to ja się wypowiadał nie będę - musisz to sobie sam rozstrzygnąć.

Mam cały suport od kompletu do tego konika i właśnie go dostosowuję do swojej tokarynki. Konik zostanie na starym suporcie tak jak jest, zamiennie na jego podstwie będzie lądowała oś obrotowa, albo napędzane narzędzia.

Nie denerwuj się, zgłaszamy uwagi do tego co pokazujesz nie ze złośliwości - nam naprawdę nie będzie przeszkadzać wibrująca tokarka w twoim warsztacie. To ty się będziesz z nią użerał.

To, co pokazałeś, będzie idealne do toczenia kijów do szczotek. Ten gabaryt pójdzie bez problemu. Ale planujesz średnice o rząd wielkości większe - i tu rosną wymagania. A te profile na tej długości, nawet wypełnione betonem, będą drżały. Uprzesz się, i sprawdzisz bojem - twój wybór.

Co do silnika - 5 mm to on z wałka na raz zbierać nie będzie. Radził sobie po 3 mm na stali, ale z przełożeniem 1 do 14.

Przy toczeniu drewna im szybciej, tym lepiej. Falownikiem ten silnik pogonisz na 5-6 tysięcy, przełożenie na paskach jest mniej więcej jeden do dwóch, czyli możesz mieć ok 3 tysięcy na wrzecionie. Ale tu będzie działał głównie rozpęd, bo silnik pod falownikiem i tak najbardziej optymalnie pracuje w zakresie swoich obrotów nominalnych.

Tak więc obracać kantówkę ten silnik będzie, da się ja obrabiać, ale pewnie sensowne przybranie będzie około milimetra, a nie 5 mm.

Gdybyś zapodał te założenia wcześniej, nie proponowałbym tego silnika, bo jest ewidentnie za mały do twoich potrzeb. Na oko tam powinno pójść dwa, albo 3 kW, a tokarka powinna ważyć co najmniej tonę. Wrzeciono wytrzyma spokojnie, konik też powinien, choć może trzeba mu jeszcze wspawać coś między nogi podstawy dla usztywnienia.

Co do sensu budowania to ja się wypowiadał nie będę - musisz to sobie sam rozstrzygnąć.

-

dziabi3

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 5

- Posty: 874

- Rejestracja: 13 sie 2009, 16:15

- Lokalizacja: xxx

Dobre aż w pierwszej chwili sam chwyciłem za kalkulatorkamar pisze:Bez głupot .dziabi3 pisze: skok 5 jak najbardziej 4m przejazdu będzie spoko

4m = 4000mm / 5mm = 2000 obr/min ( raczej 800 a to może sie udać )

Daj boze aby ze sterownika M542 wyciągnął połowę tego.

Cholera , fakt że ciut świt i przed kawą ale taka skleroza w dzieleniu

M542 chodzą na max 50v (ja zasilam je 48v z zasiłki 400v) ja u siebie na mojej mini tokarce na śrubie 1,5 trapez (taka była oryginalnie i zostanie bo to zabawka ) wyciągam spokojnie max 1.4 m/min potem silnik wypada z kroku.

Ja zaproponuje ciekawe rozwiązanie koledze może nawet w cenie tych korkowców ale na serwach made in home

frezarka na tych serwach pracuje już u niego parę ładnych lat i deklaruje się o wiele lepszymi parametrami niż krokówki 3Nm sam ocenia ich moc na około max400w mocy oryginalnego serwa

sam jestem tym zainteresowany bo mam mały stół krzyżowy od grawerki i chyba się pokuszę o taką konstrukcję

Mach3 + CSMIO =

-

gaspar

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 32

- Posty: 1714

- Rejestracja: 13 sty 2006, 16:41

- Lokalizacja: Stargard

- Kontakt:

Tutaj, bardzo proszę o rozszerzenie tej informacji. Jak rozpędzić ten silnik do 5-6k. Tabliczka znamionowa określa jego prędkość maksymalną na 2800obr/min. Na falowniku tyle wyciągam przy 50hz. Czyli zwiększyć mu częstotliwość? W moim falowniku marki obrusn niestety nie ma możliwości ustawienia natężenia prądu na znamionowe 3,1A gdy silnik podpięty w trójkąt. Domyślnie jest 4A i tak też silnik chodzi. Przy obrotach ustawionych na 280obr/min silnik można zatrzymać ręką przy większych już nie.MlKl pisze:Falownikiem ten silnik pogonisz na 5-6 tysięcy, przełożenie na paskach jest mniej więcej jeden do dwóch, czyli możesz mieć ok 3 tysięcy na wrzecionie.

Dzisiaj znowu pospawałem, niestety ustawianie wszystkiego bez stołu traserskiego jest cholernie czasochłonne, tym bardziej, że wymyśliłem sobie iż tokarka będzie w dużym stopniu zabudowana (nawet wrzeciennik będzie schowany w obudowie). Podejrzewam, że będę tak jeszcze z tydzień po godzinach dodawał jej kilogramów stali. Dodatkowo będę tam miał miejsce na półkę, więc można w najgorszym wypadku napakować tam z 8 - 10 silikatów dla dociążenia

Maszyna będzie stała na 5 wibroizolatorach. Poniżej zdjęcie jak wygląda teraz, niby nic ale ustawienie i obspawanie profili 100x50x4 przy wrzecienniku też trochę zajęło. Dodatkowo doszła noga środkowa. Oczywiście to jeszcze nie koniec z budową ramy! Tak się zastanawiam czy na łoże nie wrzucić jakiejś płyty traserskiej. Tylko skąd tu taki wymiar znaleźć (30cm x 120cm)

https://www.instagram.com/cncworkshop.pl/

Obróbka CNC - frezowanie & toczenie

Obróbka CNC - frezowanie & toczenie

-

IMPULS3

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 7645

- Rejestracja: 25 gru 2010, 21:55

- Lokalizacja: LUBELSKIE

Mala uwaga, w klasycznej tokarce są oddzielne prowadnice pod konika. Chodzi o to że suport w tokarce aby byl stabilny i dokladny musi mieć odpowiednią dlugość, tak jak zwiększenie rozstawu wózków. I aby nie tracić wiele z dlugości prowadnic to konik wjeżdza pomiedzy prowadnice suportu. Inaczej trzeba by konik wydlużać w stronę uchwytu tracąc przy tym jego sztywność.gaspar pisze:1) Czemu w niektórych projektach widziałem konika montowanego na oddzielnej prowadnicy liniowej. (pomiędzy prowadnicami suportu)? Ja chciałbym konia zamontować na tych samych prowadnicach jak w klasycznej tokarce.

Powiedzialbym że tak, choć to zależy od szybkości posuwu i obrotów, w drewnie jest tak że albo szybkie obroty i gladka powierzchnia, albo male i pózniej papierek.gaspar pisze:3) Czy silnik 0,75kW faktycznie będzie miał problem z obracaniem kawałkiem kantówki o wymiarach około 100x100x1000mm podczas obróbki?

gaspar pisze:Tutaj, bardzo proszę o rozszerzenie tej informacji. Jak rozpędzić ten silnik do 5-6k. Tabliczka znamionowa określa jego prędkość maksymalną na 2800obr/min. Na falowniku tyle wyciągam przy 50hz. Czyli zwiększyć mu częstotliwość?

Tak zwiększyć częstotliwość, ale też trzeba się liczyć z tym ze im wyższa częstotliwość tym większe straty w silniku więc ta moc to tak troche malo.

A teraz krytyka

-

Zienek

- Lider FORUM (min. 2000)

- Posty w temacie: 3

- Posty: 3730

- Rejestracja: 13 gru 2008, 19:32

- Lokalizacja: Szczecin

- Kontakt:

Szczecińskie złomowiska nie posiadają takich rzeczyIMPULS3 pisze:A teraz krytykawiem ze profil to takie coś dość estetyczne ale bardziej dobre na brame wiazdową niż do budowy maszyn. Po co póżniej wypelniać to piachem czy czymś jak można zamiast profilu kupić plaskownik np. 20/130 spawany w pion i masz z tego solidną konstrukcję oczywiście w kilku miejscach dać żebra a wcale koszt nie jakiś wielki.

-

gaspar

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 32

- Posty: 1714

- Rejestracja: 13 sty 2006, 16:41

- Lokalizacja: Stargard

- Kontakt:

Dwuteownik to trzeba mieć czym pospawać (przetopić). Spawanie płaskowników w profil też nie jest proste gdyż, utrzymanie geometrii domowym sposobem graniczy z cudem

Dzięki za pozostałe rady.

Dodatkowo chętnie przypomnę tokarkę, którą biorę sobie za wzór (kolegi z forum woodcarver)

[youtube][/youtube]

[youtube][/youtube]

Też z profili. I nie zbiera po 1mm...

Dzięki za pozostałe rady.

Dodatkowo chętnie przypomnę tokarkę, którą biorę sobie za wzór (kolegi z forum woodcarver)

[youtube][/youtube]

[youtube][/youtube]

Też z profili. I nie zbiera po 1mm...

- Załączniki

-

- t3.jpg (26.86 KiB) Przejrzano 2591 razy

-

- t2.jpg (42.1 KiB) Przejrzano 2618 razy

-

- 1.jpg (26.51 KiB) Przejrzano 2622 razy

https://www.instagram.com/cncworkshop.pl/

Obróbka CNC - frezowanie & toczenie

Obróbka CNC - frezowanie & toczenie

-

pukury

- Lider FORUM (min. 2000)

- Posty w temacie: 1

- Posty: 7748

- Rejestracja: 23 lis 2004, 22:41

- Lokalizacja: kraków

witam.

żeby się nie rozpisywać - 100 x 100 spokojnie weźmiesz po 5mm - na stronę oczywiście .

właściwie to mógłbym się założyć że i po 8 - 10 mm

5mm to biorę na swojej z silnikiem od pralki wiatka.

jak dasz 2800 ob/mi to przy takiej średnicy powinno iść elegancko.

zawsze możesz zwiększyć - koła i paski - lepiej dwa węższe ( 10 - 13 ) niż jeden szerszy ( 17 ) .

z zalewaniem betonem to mam problem poznawczy - jakoś mi to nie pasuje.

chyba lepiej samym piaskiem - lub piasek i żywica .

nie takie to straszne.

z masą się nie przejmuj - zawsze można to i owo dołożyć.

rób z czego masz i jazda .

i tak za jakiś czas będzie robił drugą - he he.

pozdrawiam.

żeby się nie rozpisywać - 100 x 100 spokojnie weźmiesz po 5mm - na stronę oczywiście .

właściwie to mógłbym się założyć że i po 8 - 10 mm

5mm to biorę na swojej z silnikiem od pralki wiatka.

jak dasz 2800 ob/mi to przy takiej średnicy powinno iść elegancko.

zawsze możesz zwiększyć - koła i paski - lepiej dwa węższe ( 10 - 13 ) niż jeden szerszy ( 17 ) .

z zalewaniem betonem to mam problem poznawczy - jakoś mi to nie pasuje.

chyba lepiej samym piaskiem - lub piasek i żywica .

nie takie to straszne.

z masą się nie przejmuj - zawsze można to i owo dołożyć.

rób z czego masz i jazda .

i tak za jakiś czas będzie robił drugą - he he.

pozdrawiam.

Mane Tekel Fares