Tokarka CNC ze złomu już toczy :)

-

MlKl

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 154

- Posty: 3705

- Rejestracja: 15 sie 2010, 13:44

- Lokalizacja: Błonie

- Kontakt:

Odpowiedź jest prosta - mieszkam w bloku. Sąsiedzi są w miarę normalni, ale przeginać nie mam zamiaru. Dlatego ograniczam hałas do minimum. Mnie się nie spieszy. Spróbowałem jechać szybko i z dużym przybraniem - da się. Ale maszynka hałasuje wtedy na poziomie akceptowalnym w garażu, ale nie w mieszkaniu.

Staram się, by max hałasu, sprawianego przez moje roboty, nie przekraczał tego robionego przez mikser kuchenny, czy odkurzacz.

Przy normalnym toczeniu jest to zresztą dużo mniej - parę dni temu dzwonił do mnie Bydgost, gadałem z nim stojąc nad pracującą tokarką, i dopiero jak powiedziałem, że nad nią stoję, usłyszał szum maszyny.

Dlatego na przykłąd skrzynia biegów od Poldka wylądowała w piwnicy, mimo iż dawała sporo możliwości manewrowania szybkością i momentem. Ale za bardzo hałasowała. W tej chwili jest tylko jedno przełożenie na pasku 6PK - i choć troszkę brakuje mi momentu na najmniejszych obrotach, to chyba nie będę nic na razie zmieniał.

Należy pamiętać, że maszyna o parametrach półtoratonówki waży ledwie 300 kilo. Płyta podstawy jest o wiele sztywniejsza od wałków fi 30, jakie miałem poprzednio, ale nie jest porównywalna sztywnością z łożem fabrycznej tokarki tej wielkości.

Mam jeszcze kilka rzeczy do poprawienia, i na przykład wiem, że na posuwie wzdłużnym śruba kulowa będzie co najmniej fi 30. Mocowania będą bardzo solidne. W tej chwili najsłabszym punktem są właśnie mocowania i śruby pociągowe. Suport jest ok. ale posuw poprzeczny jest za delikatny - mimo iż jest z żeliwa 20 mm i blachy stalowej 16 mm. Najchętniej naciąłbym jaskółkę poprzecznego wprost na suporcie. O ile mój znajomy frezer da się na taki eksperyment namówić, to tak się pewnie skończy. Jak patrzę na siły, jakie występują na tym posuwie, to raczej nie zamontuję tam tych wózków Rexrotha 15 jak planowałem - śrubki 3 mm, jakimi są mocowane będą się zrywać jak zapałki przy cięższej obróbce.

Staram się, by max hałasu, sprawianego przez moje roboty, nie przekraczał tego robionego przez mikser kuchenny, czy odkurzacz.

Przy normalnym toczeniu jest to zresztą dużo mniej - parę dni temu dzwonił do mnie Bydgost, gadałem z nim stojąc nad pracującą tokarką, i dopiero jak powiedziałem, że nad nią stoję, usłyszał szum maszyny.

Dlatego na przykłąd skrzynia biegów od Poldka wylądowała w piwnicy, mimo iż dawała sporo możliwości manewrowania szybkością i momentem. Ale za bardzo hałasowała. W tej chwili jest tylko jedno przełożenie na pasku 6PK - i choć troszkę brakuje mi momentu na najmniejszych obrotach, to chyba nie będę nic na razie zmieniał.

Należy pamiętać, że maszyna o parametrach półtoratonówki waży ledwie 300 kilo. Płyta podstawy jest o wiele sztywniejsza od wałków fi 30, jakie miałem poprzednio, ale nie jest porównywalna sztywnością z łożem fabrycznej tokarki tej wielkości.

Mam jeszcze kilka rzeczy do poprawienia, i na przykład wiem, że na posuwie wzdłużnym śruba kulowa będzie co najmniej fi 30. Mocowania będą bardzo solidne. W tej chwili najsłabszym punktem są właśnie mocowania i śruby pociągowe. Suport jest ok. ale posuw poprzeczny jest za delikatny - mimo iż jest z żeliwa 20 mm i blachy stalowej 16 mm. Najchętniej naciąłbym jaskółkę poprzecznego wprost na suporcie. O ile mój znajomy frezer da się na taki eksperyment namówić, to tak się pewnie skończy. Jak patrzę na siły, jakie występują na tym posuwie, to raczej nie zamontuję tam tych wózków Rexrotha 15 jak planowałem - śrubki 3 mm, jakimi są mocowane będą się zrywać jak zapałki przy cięższej obróbce.

Tagi:

-

MlKl

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 154

- Posty: 3705

- Rejestracja: 15 sie 2010, 13:44

- Lokalizacja: Błonie

- Kontakt:

Fajnie się ogląda, jak na maszynie która waży kilka ton i ma silnik 11 kW przecinanie stalką 8 albo 10 mm idzie na wysokich obrotach i z dużym posuwem, a wiór jest jednolitą taśmą stalową. Dla mnie całkowicie wystarczy, jak w ogóle mogę w miarę normalnie ciąć stalowy wałek. Co z tego że max obrotów to około setki na minutę. Ja nie trzaskam żadnej produkcji seryjnej - kilka, kilkanaście sztuk to już wielka seria dla mnie. Maszynkę sobie produkuję pod własne potrzeby.

-

dziabi3

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 10

- Posty: 874

- Rejestracja: 13 sie 2009, 16:15

- Lokalizacja: xxx

no dokładnie kolego u mnie w pracy przecinam wałki do 30 mm < bo więcej nie mogę tym nożem> nożykiem na płytki 3mm szerokości z posuwami 30mm/min i z obrotami vc 35 to jakieś 450 obr na średnicy 30mm ograniczone do 1100 obr/min

tylko powiem ci że jedna tokarka a lekkie luzy na wrzecionie i rury jakiejś badziewiastej nie przetnę na tych parametrach muszę zjechać w duł a druga ma mocno dociągnięte i aż gwizda

problem w tym że aby dociągnąć te łożyska trzeba całe wrzeciono z uchwytem zdemontować i dużo osłon wiec na razie olewam sprawę

a na swojej malutkiej maszynce przecinam pręty stalowe c45 do fi 20 bo takie na razie mi się trafiły z obrotami do 150 obr/min i posuwem 5mm/min inne materiały jak alu czy mosiądz to pestka

kiedyś pracowałem na manualu chince uchwyt 320mm i wymiary 500x1500 i tam ciołem materiały ponad o fi 300 do średnicy 150mm bez rozbijania szczeliny ciętej tylko na raz

teraz kolega zaniedbał maszynę bo to on nią włada , raz pompka smarowania się wypieła z zabierak i nie była smarowana kilka dni i ma takie luzy że już pręta fi 30 nie przetnie bez barabanienia

szkoda bo to była fajna maszyna , jak się oparłem o suport to sam odjeżdżał a na maxa był wykasowany luz

tylko powiem ci że jedna tokarka a lekkie luzy na wrzecionie i rury jakiejś badziewiastej nie przetnę na tych parametrach muszę zjechać w duł a druga ma mocno dociągnięte i aż gwizda

problem w tym że aby dociągnąć te łożyska trzeba całe wrzeciono z uchwytem zdemontować i dużo osłon wiec na razie olewam sprawę

a na swojej malutkiej maszynce przecinam pręty stalowe c45 do fi 20 bo takie na razie mi się trafiły z obrotami do 150 obr/min i posuwem 5mm/min inne materiały jak alu czy mosiądz to pestka

kiedyś pracowałem na manualu chince uchwyt 320mm i wymiary 500x1500 i tam ciołem materiały ponad o fi 300 do średnicy 150mm bez rozbijania szczeliny ciętej tylko na raz

teraz kolega zaniedbał maszynę bo to on nią włada , raz pompka smarowania się wypieła z zabierak i nie była smarowana kilka dni i ma takie luzy że już pręta fi 30 nie przetnie bez barabanienia

szkoda bo to była fajna maszyna , jak się oparłem o suport to sam odjeżdżał a na maxa był wykasowany luz

-

MlKl

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 154

- Posty: 3705

- Rejestracja: 15 sie 2010, 13:44

- Lokalizacja: Błonie

- Kontakt:

I frezowanie aluminiowego wspornika nakrętki posuwu poprzecznego - żeliwo mi chwilowo wyprzedali na złomowisku do cna.

https://vimeo.com/46614336

Aluminium idzie jak masełko - frezem czołowo walcowym 14 mm jechałem z zagłebieniem 5 mm i posuwem 150 mm na minutę. Na filmie dwupiórowy frez 20 mm, przybranie 0,5 mm posuw 300 mm na minutę.

Jak widać, tokarynka dorobiła się "panelu sterowania" z czerwonym grzybkiem pod reką na wszelki wypadek.

Urobek z kilku godzin frezowania - z kostki aluminium 200x85x40 została może połowa.

https://vimeo.com/46614336

Aluminium idzie jak masełko - frezem czołowo walcowym 14 mm jechałem z zagłebieniem 5 mm i posuwem 150 mm na minutę. Na filmie dwupiórowy frez 20 mm, przybranie 0,5 mm posuw 300 mm na minutę.

Jak widać, tokarynka dorobiła się "panelu sterowania" z czerwonym grzybkiem pod reką na wszelki wypadek.

Urobek z kilku godzin frezowania - z kostki aluminium 200x85x40 została może połowa.

-

kris79

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 225

- Rejestracja: 22 lis 2006, 20:12

- Lokalizacja: Poznań

Mam pytanie dotyczące sprawdzenia ustawienia osi wrzeciona prostopadle do prowadnic w kierunku góra dół oraz prawo lewo.

Z tego co wiem, to można to zrobić używając odpowiednio długiego trzpienia kontrolnego zamocowanego w stożku morse''a wrzeciona, ale co gdy nie mamy takiego trzpienia, lub w tokarce nie ma stożka morse'a we wrzecionie?

Słyszałem, że można za pomocą struny i mikroskopu, ale jak ustawić strunę idealnie w osi wrzeciona, nie wiedząc czy prowadnice sa w osi? Nie położymy przecież poziomicy maszynowej na strunie, bo się ugnie i pomiar bedzie niedokładny.

Czy moge prosić o podanie przykładów jak to się robi fachowo?

Z tego co wiem, to można to zrobić używając odpowiednio długiego trzpienia kontrolnego zamocowanego w stożku morse''a wrzeciona, ale co gdy nie mamy takiego trzpienia, lub w tokarce nie ma stożka morse'a we wrzecionie?

Słyszałem, że można za pomocą struny i mikroskopu, ale jak ustawić strunę idealnie w osi wrzeciona, nie wiedząc czy prowadnice sa w osi? Nie położymy przecież poziomicy maszynowej na strunie, bo się ugnie i pomiar bedzie niedokładny.

Czy moge prosić o podanie przykładów jak to się robi fachowo?

-

MlKl

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 154

- Posty: 3705

- Rejestracja: 15 sie 2010, 13:44

- Lokalizacja: Błonie

- Kontakt:

W prawo lewo po prostu toczy się wałek i sprawdza, w którą stronę wychodzi stożek. Góra dół ustawiam bardziej na czuja. O ile wałek nie ma bicia, mogę zmierzyć odległość od niego do płyty podstawy. Ale u mnie to jest nieco inaczej jak w innych tokarkach - płyta jest szlifowana do setki.

Przy okazji ciekawostka - przy obróbce typu roztaczanie otworu jednoostrzowym wytaczadłem występują takie siły, że urwało szpilkę M12 która miałem jako śrubę pociągową posuwu poprzecznego. A wydawałoby się, że najsłabszym punktem tego układu będzie jednorzędowe łożysko kulkowe z przelotem 12 mm, które służy za jedyny punkt oporu zarówno w osi wzdłuznej jak i poprzecznej. Łożysko przeżyło, ale szpilka ukręciła się tuż za nakrętką kontrującą ją na łożysku.

Przy okazji ciekawostka - przy obróbce typu roztaczanie otworu jednoostrzowym wytaczadłem występują takie siły, że urwało szpilkę M12 która miałem jako śrubę pociągową posuwu poprzecznego. A wydawałoby się, że najsłabszym punktem tego układu będzie jednorzędowe łożysko kulkowe z przelotem 12 mm, które służy za jedyny punkt oporu zarówno w osi wzdłuznej jak i poprzecznej. Łożysko przeżyło, ale szpilka ukręciła się tuż za nakrętką kontrującą ją na łożysku.

Ostatnio zmieniony 31 lip 2012, 13:05 przez MlKl, łącznie zmieniany 1 raz.

-

dziabi3

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 10

- Posty: 874

- Rejestracja: 13 sie 2009, 16:15

- Lokalizacja: xxx

MIKI narobiłeś wiórów już chyba z kontener tą tokarka

detal za detalem i tak trzymać

ja to bym zrobił za pomocą czujnika zegarowego

wpierw ustawił lewo prawo jak kolega MIKI opisał tocząc wałek i sprawdzając stozek a potem wytoczyłbym jeszcze jeden wałek i jeśli byłby wytoczony bez stożka to czujnikiem pomiarowym obadałbym czy wałek nie nurkuje lub nie leci do nieba ale jeśli miałby stożek to uwzględniłbym go w pomiarach góra duł

skorygowałbym to i powt użył jeszcze raz cały zabieg

niema bata żeby tego nie ustawić

pochwalę się że kiedyś dla jaj facet rozkalibrował mi poziomice precyzyjną do poziomowania pryzm do wywarzania ściernic szlifierskich a ja ją sobie skalibrowałem idealnie włosienie za pomocą regulacji poziomu tej pryzmy ,

cały myk polega na tym że jeśli bąbel powietrza leci np w 1 strone poziomicy to po obróceniu jej na pryzmie która nie jest w poziomie musi bąbel uciec w 2 stronę

i tak można ustawić ją

detal za detalem i tak trzymać

ja to bym zrobił za pomocą czujnika zegarowego

wpierw ustawił lewo prawo jak kolega MIKI opisał tocząc wałek i sprawdzając stozek a potem wytoczyłbym jeszcze jeden wałek i jeśli byłby wytoczony bez stożka to czujnikiem pomiarowym obadałbym czy wałek nie nurkuje lub nie leci do nieba ale jeśli miałby stożek to uwzględniłbym go w pomiarach góra duł

skorygowałbym to i powt użył jeszcze raz cały zabieg

niema bata żeby tego nie ustawić

pochwalę się że kiedyś dla jaj facet rozkalibrował mi poziomice precyzyjną do poziomowania pryzm do wywarzania ściernic szlifierskich a ja ją sobie skalibrowałem idealnie włosienie za pomocą regulacji poziomu tej pryzmy ,

cały myk polega na tym że jeśli bąbel powietrza leci np w 1 strone poziomicy to po obróceniu jej na pryzmie która nie jest w poziomie musi bąbel uciec w 2 stronę

i tak można ustawić ją

-

MlKl

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 154

- Posty: 3705

- Rejestracja: 15 sie 2010, 13:44

- Lokalizacja: Błonie

- Kontakt:

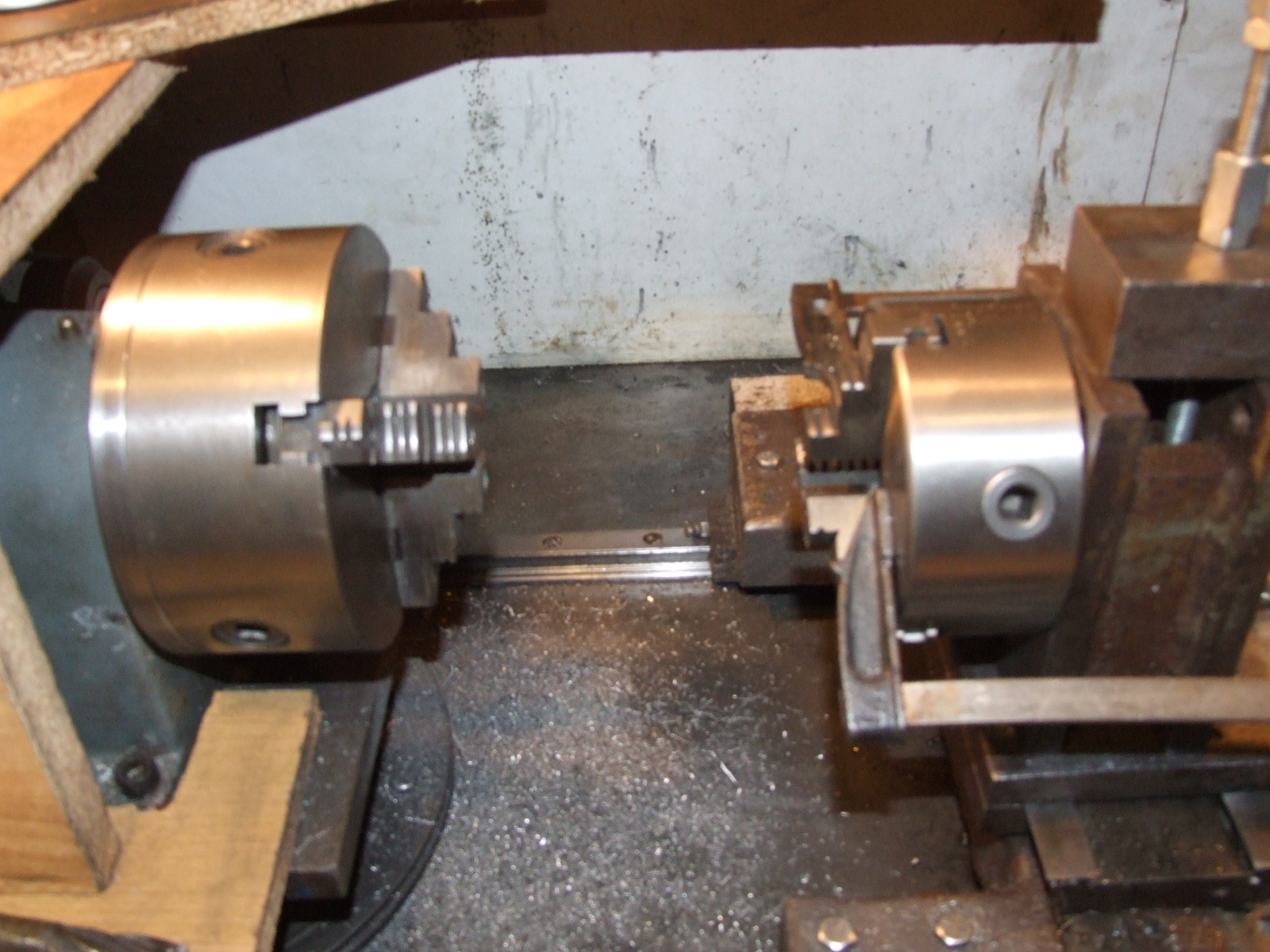

Mocowanie nakrętki posuwu poprzecznego do suportu - wreszcie sztywne.

Uchwyt 125 mm jako imadło frezerskie

Tu widać poprzednie mocowanie nakrętki - pełna prowizorka, i luz na pół milimetra, w dodatku nie za każdym razem tyle samo...

Maszyna jest tak sztywna, jak najsłabszy detal w niej.

Budowanie takiej maszyny idzie coraz łatwiej, w miarę, jak jej przybywa. Najgorszy moment był, jak już zrzuciłem poprzednią tokarynkę z płyty, a nowa jeszcze nie była w stanie toczyć. Kombinowałem jak koń pod górę, prowizoryczne mocowania napędów, nakrętek, kombinacje, jak dorobić część do tokarki, na tokarce, która jeszcze nie działa.

W tej chwili już mam z górki - maszynka już jest o wiele sztywniejsza i dokąłdniejsza od poprzedniczki. Na poprzedniej se mogłem jedynie pomarzyć o frezowaniu stali, na tej po prostu frezuję. Przystawka do frezowania jest już prawie gotowa - zostało jedynie dorobić mocowanie łożyska oporowego śruby pociągowej, i podłączyć elektronikę.

I znowu zabawa - trzeba się będzie uczyć obsługi frezarki. Pole robocze będzie miała niewielkie - jakieś 250x250 mm w porywach, ale na moje potrzeby to aż za dużo. Wysokość frezowanego przedmiotu też za duża być nie może, bo jaskółka posuwu niezbyt szeroka. A to się na sztywność przekłada dość słabo. Ale bez przesadyzmu - małym wiórem to pewnie i w zetce wyda 250 mm.