Garażowe CNC plazma + wrzecionko A.D.2011 - 2013

-

jacek-1210

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 142

- Posty: 1023

- Rejestracja: 25 mar 2011, 20:16

- Lokalizacja: Radomsko

Gdyby tak było, to piałbym z zachwytuZienek pisze:No to już wiesz, że przy Z-ce ważącej 40kg będziesz miał 3 setki w plecy

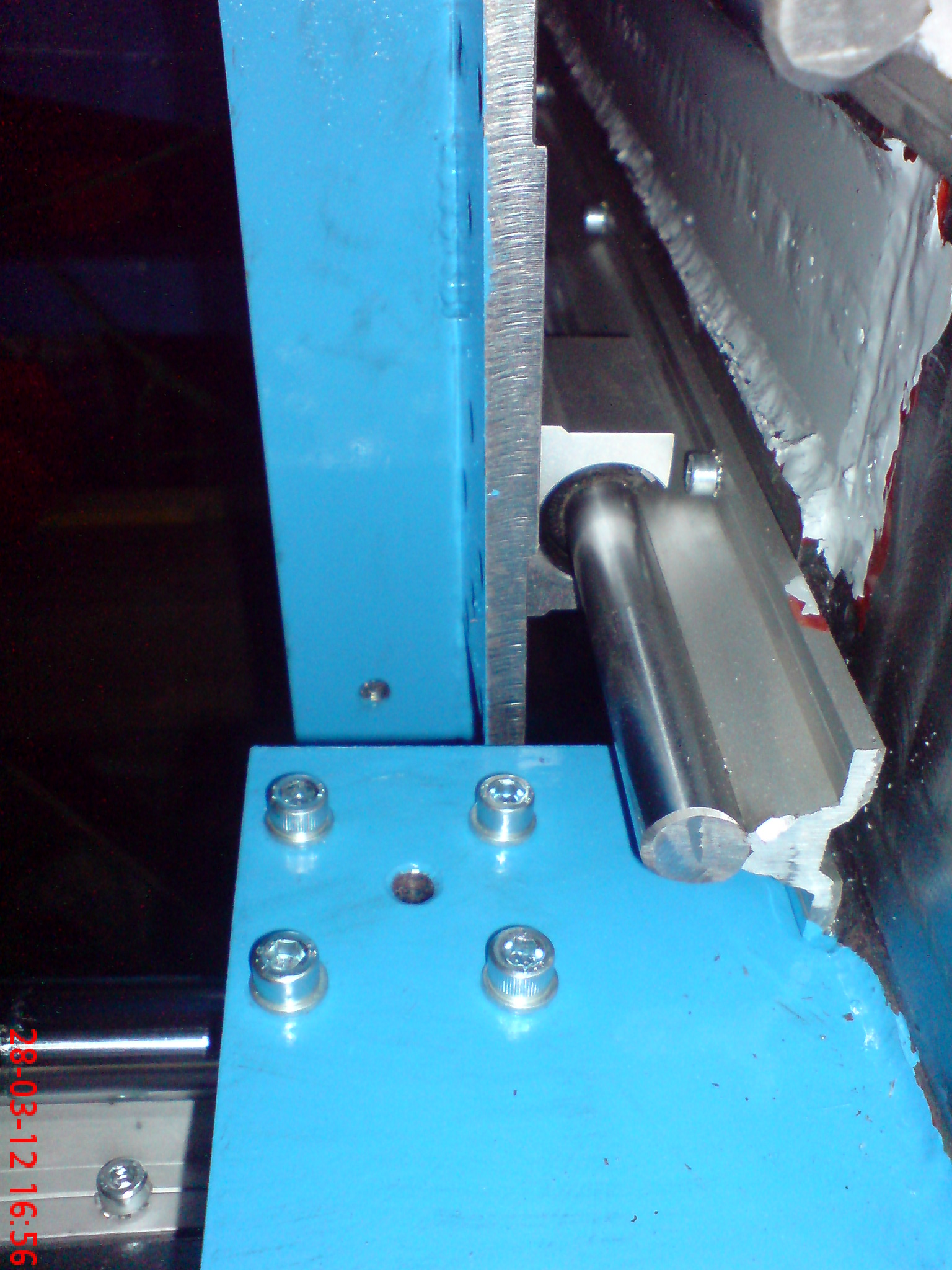

Trafił mi się pierwszy poważny Zonk - tak to jest, kiedy projekt robi się w głowie i na kolanie, zamiast w porządnym programie. W zamyśle suport miał wjeżdżać tak:

tyle że w praktyce okazało się, że po drodze są aż 2 śruby

w efekcie zakres ruchu suportu znacznie się zmniejszy. Zmieści się w 1000mm bo na wstępie zostawiłem sobie trochę zapasu, ale to będzie 1000mm na styk

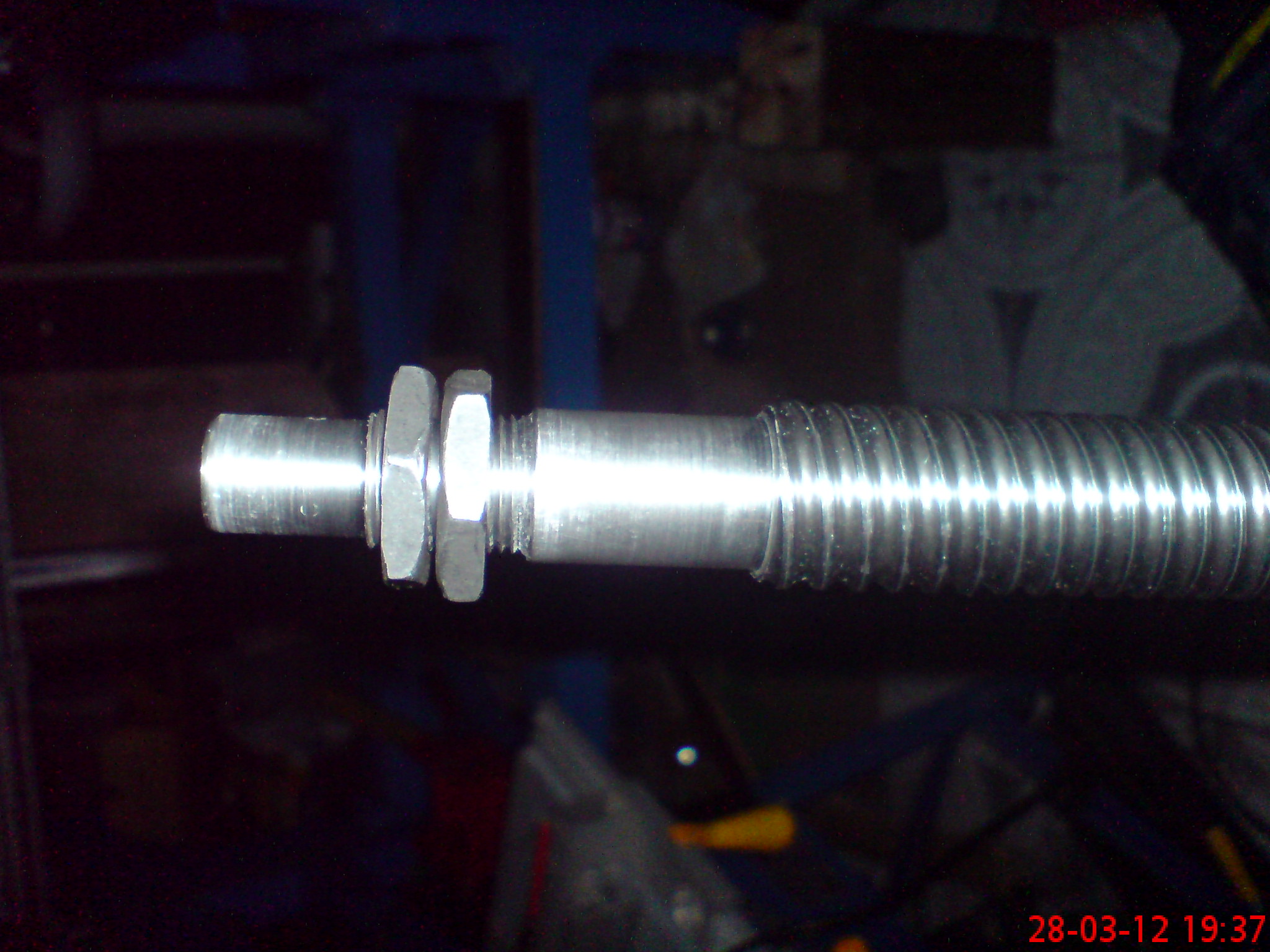

Jakiś czas temu zapytałem niedaleko mieszkającego tokarza, czy da radę obrobić śrubę kulową. Obejrzał i stwierdził że spoko, to wcale nie jest takie twarde - jak mu ją ostatnio zaniosłem to robił i skończyć nie mógł

I kolejny Zonk: chciałem trochę zaoszczędzić i na X kupiłem "kiwaczki":

Pierwsze przymiarki suportu:

byłoby znośnie gdyby nie to, że śruba za bardzo odstaje od bramy i nakrętka nie chce mi się schować pod suport

Jeśli moja rada Ci nie zaszkodziła, to może trochę POMOGŁa ?

-

mike217

- ELITA FORUM (min. 1000)

- Posty w temacie: 4

- Posty: 1182

- Rejestracja: 23 kwie 2008, 20:56

- Lokalizacja: bydgoszcz

No takie kwasy wychodzą jak się projektuje w głowie. Ja co prawda z projektowaniem komputerowym jestem na bakier, swoją maszyne obmyśliłem, przeliczyłem na papierze i kolega zrobił ją w Cati. Sceptycznie podchodziłem do czasu jaki zszedł na narysowanie jej w Cati. Zaprocentowało to jednak bo potem dostałem od niego stos rysunków technicznych, i co do dziesiątych milimetra pasowało bez zbytniego myślenia. Wyjście z Twojej sytuacji jest banalne. Po prostu podfrezuj o brakujący dystans stopki tych łożysk. Nie rób sobie od razu prowizorek bo z doświadczenia wiem, że tak już zostanie a szkoda.

-

syntetyczny

- Lider FORUM (min. 2000)

- Posty w temacie: 14

- Posty: 2692

- Rejestracja: 08 gru 2009, 22:33

- Lokalizacja: Elbląg

- Kontakt:

-

jacek-1210

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 142

- Posty: 1023

- Rejestracja: 25 mar 2011, 20:16

- Lokalizacja: Radomsko

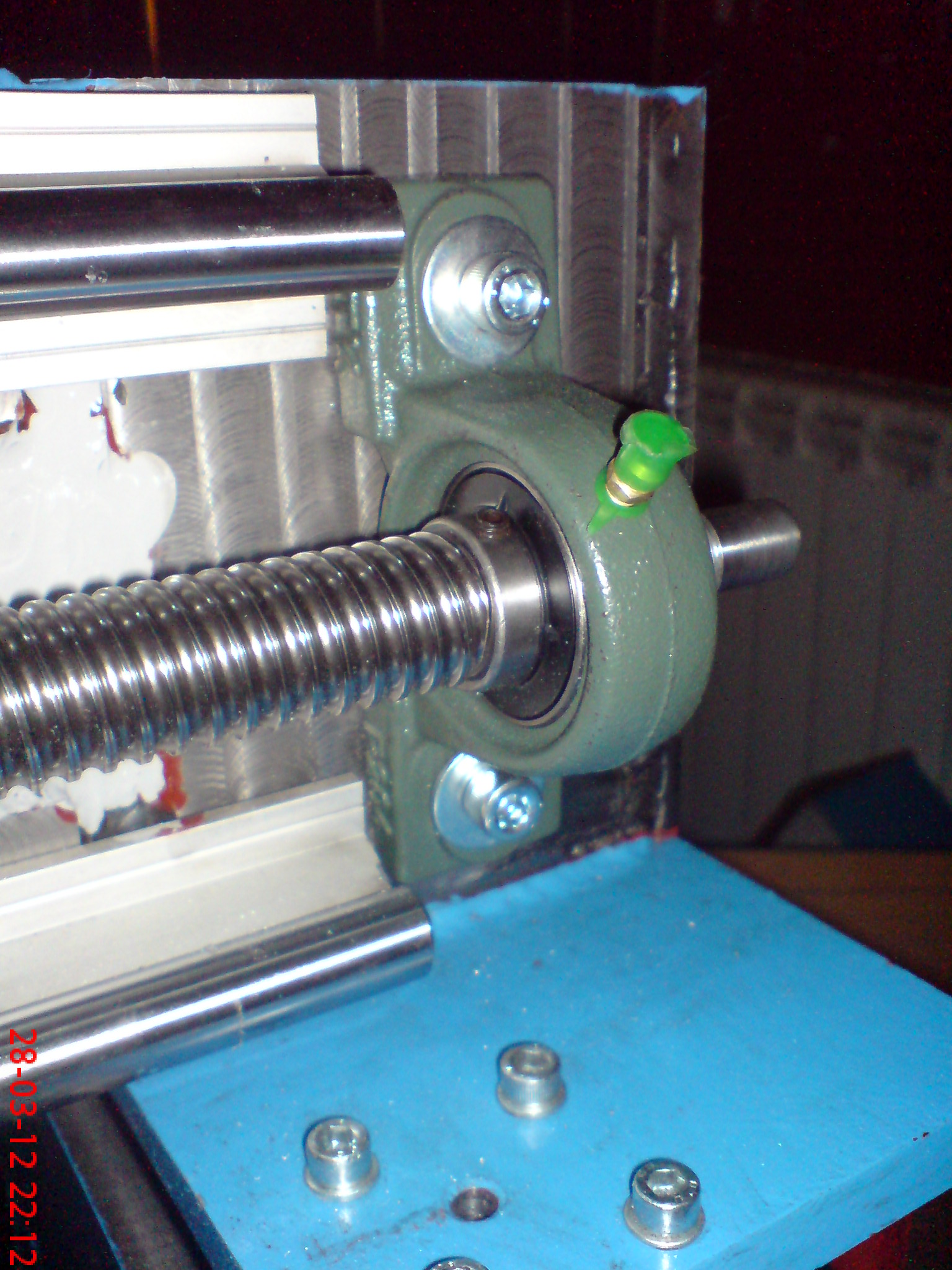

Też uważam, że w życiu to najtrwalsza jest prowizorka  . Podkładek nie chciałem stosować, ponieważ mam boczne podfrezowania w suporcie żeby łatwiej było wszystko poustawiać, a podkładki by to uniemożliwiły, bo brakowało mi ponad 4mm. Aktualnie kiwaczki już podfrezowane i nakrętka wchodzi pod suport:

. Podkładek nie chciałem stosować, ponieważ mam boczne podfrezowania w suporcie żeby łatwiej było wszystko poustawiać, a podkładki by to uniemożliwiły, bo brakowało mi ponad 4mm. Aktualnie kiwaczki już podfrezowane i nakrętka wchodzi pod suport:

Zacząłem już nawet robić uchwyt nakrętki - oczywiście za pomocą szlifierki i spawarki . Ładniejszy byłby wyfrezowany, ale oszczędzam jak mogę:

. Ładniejszy byłby wyfrezowany, ale oszczędzam jak mogę:

Kol. M_polek: pisałeś do mnie kiedyś na PW, ale ode mnie do Ciebie nie przechodziło, może masz coś zablokowane w ustawieniach ?

To co widać to nie jest (i być nie może) wylewka samopoziomująca. To jest szpachlówka poliestrowa. Chodzi o to, że od spodu belki Y nie są frezowane, bo kosztowałoby to krocie i nie miało większego sensu w amatorskiej konstrukcji. Belki od spodu mają typowe zafalowania płaskownika prosto z huty i chodzi o to, żeby odtworzyć je w formie negatywowego odcisku, tak żeby zabezpieczyć belkę Y przed odkształecniem na skutek przykręcania nierównego spodu do nierównego uchwytu tej belki. Można belkę od spodu napastować żeby łatwo się oddzieliła, ale bałem się, że podczas ustawiania na nałożonej już masie, jesli za mocno w jakimś miejscu przycisnę, to masa już tak zostanie w dołku - mnie chodziło o to, żeby póki jest elastyczna, "ciągnęła" się trochę do góry za belką, jeżeli trzeba by trochę skorygować położenie belki. Dlatego zamiast pastowania podkleiłem belkę od spodu szarą taśmą klejącą. Jest cieniutka i równiutka. Trzeba tylko uważać, bo siły elektrostatyczne są b. duże i nie ma szans, żeby po zastygnięciu masy, oderwać belkę ot tak, ciągnąc ją do góry. Odrywać trzeba pracując na ścinanie, t.j. pukając lekko w bok belki, żeby obróciła się wokół osi pionowej. (nawet po zdjęciu, jeśli ponownie przyłożymy tylko belkę do masy, to znowu nie chce się oderwać do góry )

)

Druga belka ustawiana jest do pierwszej. Jak to zrobić po amatorsku - jedynie mierząc na luz łożysk, bo amator na ogół nie ma odpowiednich przyrządów. Da się zrobić bez tego, ale najlepiej jeśli brama ma podfrezowania. Mocuję np. lewą belkę Y, zakładam na niej bramę z przykręconymi łożyskami bramy na tej Y, a następnie przymierzam wstępnie prawą belkę Y. W płaszczyźnie poziomej ustawiam ją za pomocą przykręconych do bramy łożysk Y i przesuwając bramę, belka Y automatycznie ustawi się w płaszczyźnie poziomej. Następnie odkręcam śrubki prawych łożysk i przesuwając bramę sprawdzam, które łożysko samoistnie przesuwa mi się niezależnie od bramy. Tak reguluję belkę Y w pionie, żeby oba prawe łożyska były równomiernie obciążone i nie wysuwały się samoistnie podczas ruchu bramy. Do tak ustawionej belki dopasowuję podkładki na końcach belki żeby mieć stałe punkty odniesienia, następnie zdejmuję bramę i belkę, nakładam masę i dociskam belkę aż oprze się na tych podkładkach. Dzięki temu mam odlew prawej strony. Kiedy masa zastygnie, zdejmuję belkę, z belki folię, a następnie przykręcam belkę, bramę i finisz.

Ale się rozpisałem

Zacząłem już nawet robić uchwyt nakrętki - oczywiście za pomocą szlifierki i spawarki

Kol. M_polek: pisałeś do mnie kiedyś na PW, ale ode mnie do Ciebie nie przechodziło, może masz coś zablokowane w ustawieniach ?

To co widać to nie jest (i być nie może) wylewka samopoziomująca. To jest szpachlówka poliestrowa. Chodzi o to, że od spodu belki Y nie są frezowane, bo kosztowałoby to krocie i nie miało większego sensu w amatorskiej konstrukcji. Belki od spodu mają typowe zafalowania płaskownika prosto z huty i chodzi o to, żeby odtworzyć je w formie negatywowego odcisku, tak żeby zabezpieczyć belkę Y przed odkształecniem na skutek przykręcania nierównego spodu do nierównego uchwytu tej belki. Można belkę od spodu napastować żeby łatwo się oddzieliła, ale bałem się, że podczas ustawiania na nałożonej już masie, jesli za mocno w jakimś miejscu przycisnę, to masa już tak zostanie w dołku - mnie chodziło o to, żeby póki jest elastyczna, "ciągnęła" się trochę do góry za belką, jeżeli trzeba by trochę skorygować położenie belki. Dlatego zamiast pastowania podkleiłem belkę od spodu szarą taśmą klejącą. Jest cieniutka i równiutka. Trzeba tylko uważać, bo siły elektrostatyczne są b. duże i nie ma szans, żeby po zastygnięciu masy, oderwać belkę ot tak, ciągnąc ją do góry. Odrywać trzeba pracując na ścinanie, t.j. pukając lekko w bok belki, żeby obróciła się wokół osi pionowej. (nawet po zdjęciu, jeśli ponownie przyłożymy tylko belkę do masy, to znowu nie chce się oderwać do góry

Druga belka ustawiana jest do pierwszej. Jak to zrobić po amatorsku - jedynie mierząc na luz łożysk, bo amator na ogół nie ma odpowiednich przyrządów. Da się zrobić bez tego, ale najlepiej jeśli brama ma podfrezowania. Mocuję np. lewą belkę Y, zakładam na niej bramę z przykręconymi łożyskami bramy na tej Y, a następnie przymierzam wstępnie prawą belkę Y. W płaszczyźnie poziomej ustawiam ją za pomocą przykręconych do bramy łożysk Y i przesuwając bramę, belka Y automatycznie ustawi się w płaszczyźnie poziomej. Następnie odkręcam śrubki prawych łożysk i przesuwając bramę sprawdzam, które łożysko samoistnie przesuwa mi się niezależnie od bramy. Tak reguluję belkę Y w pionie, żeby oba prawe łożyska były równomiernie obciążone i nie wysuwały się samoistnie podczas ruchu bramy. Do tak ustawionej belki dopasowuję podkładki na końcach belki żeby mieć stałe punkty odniesienia, następnie zdejmuję bramę i belkę, nakładam masę i dociskam belkę aż oprze się na tych podkładkach. Dzięki temu mam odlew prawej strony. Kiedy masa zastygnie, zdejmuję belkę, z belki folię, a następnie przykręcam belkę, bramę i finisz.

Ale się rozpisałem

Jeśli moja rada Ci nie zaszkodziła, to może trochę POMOGŁa ?

-

jacek-1210

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 142

- Posty: 1023

- Rejestracja: 25 mar 2011, 20:16

- Lokalizacja: Radomsko

To nie jest tak, że całkiem bez projektu: to co szło na laser wymagało rysunku technicznego, ale wystarczyło 2D, natomiast do kolizji potrzebny jest 3D z dynamiką ruchu a na to to póki co jestem cienki Bolek...

Kol. Premorepa: trójkąty to Esaby, jakoś tak trafiły mi się ze spawarką.. mają całkiem mocne magnesy, oczywiście nie zastąpią porządnych przyrządów ustawczych, ale do garażowego spawania są całkiem ok. Jak się człowiek trochę przyłoży to nawet jakoś to spawanie czasami w miarę wychodzi - uchwyt nakrętki spawany bez użycia szczypiec i młotka :

:

A tu uchwyt nakrętki już gotowy i zamocowany:

nie jest to może jak z fabryki, ale najważniejsze żeby działało

Ahoj ! Główny Sternik na pokładzie:

Jeszcze tylko podpiąć do kapitana (z monitorkiem) i może kiedyś w końcu ruszy...

Kol. Premorepa: trójkąty to Esaby, jakoś tak trafiły mi się ze spawarką.. mają całkiem mocne magnesy, oczywiście nie zastąpią porządnych przyrządów ustawczych, ale do garażowego spawania są całkiem ok. Jak się człowiek trochę przyłoży to nawet jakoś to spawanie czasami w miarę wychodzi - uchwyt nakrętki spawany bez użycia szczypiec i młotka

A tu uchwyt nakrętki już gotowy i zamocowany:

nie jest to może jak z fabryki, ale najważniejsze żeby działało

Ahoj ! Główny Sternik na pokładzie:

Jeszcze tylko podpiąć do kapitana (z monitorkiem) i może kiedyś w końcu ruszy...

Jeśli moja rada Ci nie zaszkodziła, to może trochę POMOGŁa ?

-

jacek-1210

Autor tematu - ELITA FORUM (min. 1000)

- Posty w temacie: 142

- Posty: 1023

- Rejestracja: 25 mar 2011, 20:16

- Lokalizacja: Radomsko

Nie mam pojęcia jaki mają udźwig. Po zastanowieniu myślę, że prawidłowo przyłożony utrzyma ok. 1.5-3kg a może i trochę więcej.

Dziś do testów zapiąłem próbnie napęd X. Obawiałem się czy silnik 3Nm da radę bo suport chodzi ciążkawo, mogę poruszyć go palcem ale kiedy przestaję pchać to natychmiast staje, do tego śruba dosyć masywna - dałem większą, ze skokiem 10 bo to 1.5m śruby i bałem się żeby nie dygotała na obrotach. Okazało się, że 3Nm ciągnie tak, że ręką suportu nie jestem w stanie zatrzymać . Nagrałem filmik: http://youtu.be/zqKY-GoChwc i chciałem prosić znawców, żeby ocenili, przede wszystkim odsłuchowo, pod kątem rezonansów i podobnych problemów. Słabo radzę sobie jeszcze z programem, odpaliłem jakiś standardowy program pracy.

. Nagrałem filmik: http://youtu.be/zqKY-GoChwc i chciałem prosić znawców, żeby ocenili, przede wszystkim odsłuchowo, pod kątem rezonansów i podobnych problemów. Słabo radzę sobie jeszcze z programem, odpaliłem jakiś standardowy program pracy.

Dziś do testów zapiąłem próbnie napęd X. Obawiałem się czy silnik 3Nm da radę bo suport chodzi ciążkawo, mogę poruszyć go palcem ale kiedy przestaję pchać to natychmiast staje, do tego śruba dosyć masywna - dałem większą, ze skokiem 10 bo to 1.5m śruby i bałem się żeby nie dygotała na obrotach. Okazało się, że 3Nm ciągnie tak, że ręką suportu nie jestem w stanie zatrzymać

Jeśli moja rada Ci nie zaszkodziła, to może trochę POMOGŁa ?