@ZONDAPS

To nie tak że jest do d..

To był żart.

Co potrafię zrobić robię sam. Pewnych rzeczy nie przeskoczę więc kupuje gotowe rozwiązania lub dam zrobić. Chcę mieć przy tym trochę zabawy, zarówno przy projektowaniu jak i pracach manualnych.

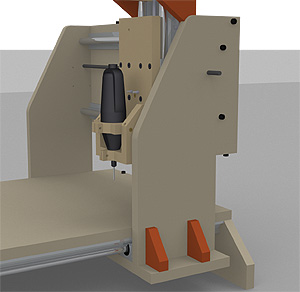

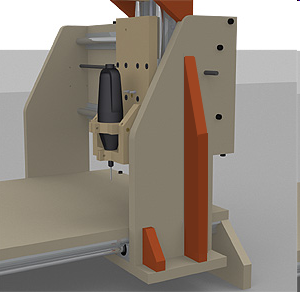

Panowie, jak pisałem na początku, maszynkę robię i projektuję równolegle już od jakiegoś roku. Z braku kasy i czasu mam czasami spore przestoje ale większość rzeczy jest już wycięta, była już skręcona i poruszała się "na popych"

. Nie zaprojektowałem sobie na początku mocowania śrub, silników - generalnie napędów bo do końca nie wiedziałem jakich śrub, nakrętek i łożysk użyję. Rozebrałem wszystko żeby pomierzyć czy wszystko mam tak jak na projekcie i jeśli się nie zgadza to koryguję projekt. Teraz staram się nadrobić braki a skoro i tak mam wszystko rozebrane to mogę w miarę możliwości pozmieniać co nieco.

@ursus_arctos

W tabeli pisze, że zewnętrzna średnica gwintu Tr. 10/2 to 8.739mm. Nie latało ci to w łożysku o wewnętrznej średnicy 10mm?

Ostatnio pojawiły się w sprzedaży w pewnej firmie na P. sprzęgła mieszkowe po 22zł

czy to to?:

@FDSA

@FDSA

Skoro część Zetki "mieruchoma" i tak jest szersza niż ta jeżdząca góra dół (przylepiasz trujkąty z boku) to dlaczego zamiast trujkącików o nie zakmniesz boków cienką sklejką ogólnie? tak żeby się pełna "skrzynka na kwiatki" zrobiła

Problem w tym, że nieruchoma część nie jest szersza

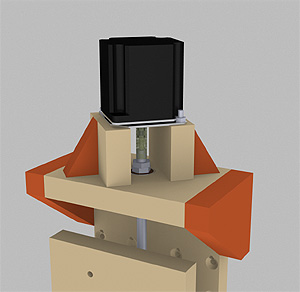

. Wystają mi trochę obudowy łożysk z części ruchomej i dlatego muszę zetkę zmienić. Bramę natomiast będę usztywniał inaczej niż u ciebie. Za dużo musiałbym zmieniać.

@kak

Cały czas się z tym męczę (łożyskowanie). Idę dzisiaj na złomowisko. Jeśli znajdę odpowiednie kawałki aluminium to zrobię sobie obudowy łożysk oraz śrub z alu. To by znacznie ułatwiło sprawę.

Dzięki wszystkim za pomysły

jurd