Buduję sobie maszynę o następujących właściwościach/parametrach:

Materiał: sklejka wodoodporna 18mm, miejscami profile aluminiowe.

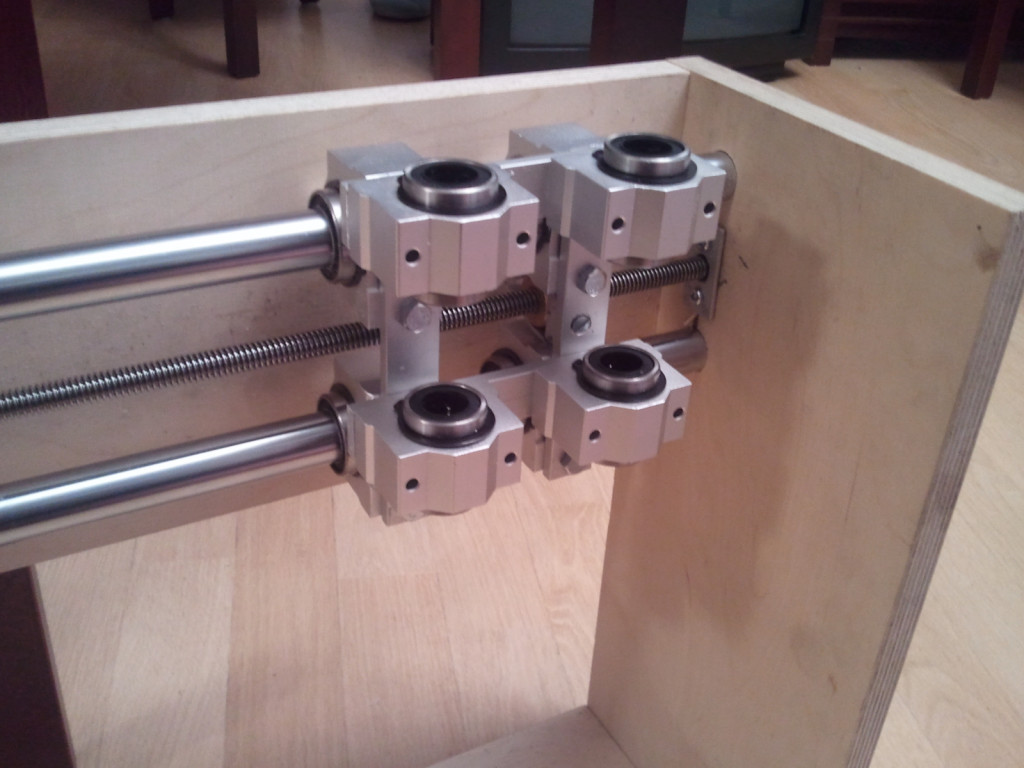

Rodzaj konstrukcji: brama ruchoma zamknięta od dołu, napędzana centralną śrubą trapezową pod stołem; wózek osi X zawiera łożyska X i Z, natomiast są ruchome wałki osi Z (jeżdżą razem z "całym inwentarzem" - tzn. śruba, silnik itd, wszystko jeździ w pionie; nakrętka jest przytwierdzona do wózka X).

Całość konstrukcji będzie stać na płycie ze sklejki (oprócz stołu, który nie będzie miał znaczenia konstrukcyjnego, gdyż chcę mu zrobić poziomowanie)

Osprzęt "kupny" - wałki fi20/500mm na oś Y i Z, fi16/250mm na oś Z; NIE podparte;

śruby trapezowe 10x2, nakrętki z brązu, silniki krokowe uniwersalne (6pin) 0.7Nm 2.4A.

Łożyska lininiowe w obudowie krótkiej (po 4 na każdej osi).

Łożyskowanie śrub na 3 łożyskach kulkowych 606 (dwa skontrowane od strony silnika, jedno podpierające od drugiej strony; być może w ogóle bez podparcia na osi Z)

Wrzeciono: ręczna szlifierka PROXXON, 100W (taki dremel)

Elektronika to osobny temat - tutaj mam zamiar wyrzeźbić coś z A3977 (sterowniki scalone 2.5A, microstep 1/8 kroku) oraz ATMEGA32 i FT232 do komunikacji z kompem.

Software to pryszcz - nawet CADa do prymitywnych zadań sam napiszę

Pytanie mam następujące:

1. Czy system z jeżdżącą bramą na wałkach niepodpartych jest odpowiedni dla tej konstrukcji? Preferuję taki, gdzyż, mogę wówczas na stole położyć coś wystającego poza maszynę i/lub ciężkiego, a silnik nie będzie musiał tego ciągać w tę i z powrotem - no i zawsze znam bezwładność. Rozstaw łożysk wzdłuż osi Y to 16cm między środkami łożysk.

2. Czy w ogóle konieczny jest jakiś potężny montaż łożysk do śrub w płaszczyźnie prostopadłej do osi? Czy mogę np. te łożyska ścisnąć między 2 deklami (za pierścień zewnętrzny), pomiędzy wewn. dać tulejkę na osi a stabilizację promieniową zrobić "na tarcie"? Tam chyba nie działają żadne duże siły...

No i do tych, co zbudowali swoją "szafkę" - na jakie trudności natrafiliście podczas konstrukcji swoich maszyn? Co sprawiło Wam jakiś szczególny problem (poza elektroniką - tu sobie raczej poradzę)?

PS. jak będzie już coś do pokazania, wrzucę jakieś zdjęcia