a i tak kolega budujący decyduje dla siebie co i jak

Frezarka 500x500x250mm

-

angorek

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 5

- Posty: 18

- Rejestracja: 05 wrz 2012, 21:28

- Lokalizacja: Częstochowa

Tak więc pozostają 10x2 ponieważ na większe od 12x3 nie mnie stać, mam dopiero 16 lat, zarobiłem na chwilę obecną 1000zł (plus ok. 400 za ten tydzień). Maszyna będzie wykorzystywana do celów hobbystycznych pracując głównie w polistyrenie, żywicy i aluminium PA38 oraz PA6, prędkości i zagłębienia są rzeczą drugorzędną.zacharius pisze:zastanowił bym się na poważnie nad tymi śrubami 12x3 o ile 12 jeszcze ok to to 3 to nie będzie dobrze. wprowadza ułamki nieskończone przy obliczeniach ilości kroków na milimetr

Co do bramy jakbym mógł ją usztywnić ? Można a raczej trzeba by wykonać ją z podwójnej sklejki, ale to nie rozwiązuje problemu sztywności i wytrzymałości w miejscu połączenia.

Co do wałków, rozmawiałem z rodzicami i na 90% będą podparte 16. Łożyska będą w obudowach, a nakrętki zamocuję chyba na patent ze sklejką i blaszką, tylko jak będzie wyglądała sprawa kasowania luzu, i czy jest w ogóle sens to robić ? Taka prowizorka była by tylko do nauki gdy będę się bawił dremelkiem (200W) w cienkich płytkach polistyrenu (opór pracy pomijalny) a potem gdy dozbieram dolarów kupię porządne mocowania, ale nie chcę zajechać nakrętek ani śrub.

Pozdrawiam

-

zacharius

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 2558

- Rejestracja: 04 paź 2007, 01:32

- Lokalizacja: Kraków

- Kontakt:

nakrętka z brązu prędzej się podda niż śruba ze stali.

10x2 nie są takie złe, przy przyzwoitych silnikach ~1Nm można z nich wydusić ze 600mm/min pozycjonowania przy dobrej mechanice.

na naukę w zupełności wystarczy pojedyncza nakrętka, a kiedy uzbierasz dolarów to lepiej od razu kupować porządną konstrukcje ze stali na śrubach kulowych i tp oczywiście o ile zapał nie przejdzie .

.

zobacz u mnie w galerii jest maszynka zrobiona z kątowników z Leroya i spienionego PCV na prowadnicach szufladowych i śrubach metrycznych M6 mosiądz. na tej właśnie się uczyłem jak nie powinno sie robić maszyn

ale tez uczyłem się przy okazji sterowania, g kodów, cama, macha (teraz jestem juz całkowicie na linuxcnc) i takich tam.

10x2 nie są takie złe, przy przyzwoitych silnikach ~1Nm można z nich wydusić ze 600mm/min pozycjonowania przy dobrej mechanice.

na naukę w zupełności wystarczy pojedyncza nakrętka, a kiedy uzbierasz dolarów to lepiej od razu kupować porządną konstrukcje ze stali na śrubach kulowych i tp oczywiście o ile zapał nie przejdzie

zobacz u mnie w galerii jest maszynka zrobiona z kątowników z Leroya i spienionego PCV na prowadnicach szufladowych i śrubach metrycznych M6 mosiądz. na tej właśnie się uczyłem jak nie powinno sie robić maszyn

ale tez uczyłem się przy okazji sterowania, g kodów, cama, macha (teraz jestem juz całkowicie na linuxcnc) i takich tam.

Nie otrzymasz koni wyścigowych krzyżując dwa osły

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

-

angorek

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 5

- Posty: 18

- Rejestracja: 05 wrz 2012, 21:28

- Lokalizacja: Częstochowa

Konstrukcja ze stali najwcześniej za dwa lata... Przejrzałem trochę sklepów i na razie lista zakupów wygląda mniej więcej tak :

- silniki 2Nm

- sterownik SSk-B02

- Płyta SSK-MB1

- wałki 16 podparte , stal , hartowane indukcyjnie 64HRC

- łożyska liniowe otwarte w obudowach

- śruba trapezowa 10x2

- po 1 nakrętce brązowej na śrubę

- podpory końcowe wałków 30 do montażu nakrętek

- łożyska kulkowe do śrub

I teraz tak, jak zamontować silnik do śruby ? Widziałem sprzęgła z wężyka hartowanego ale jak ztoczyć śrubę ? Z jednej strony do rdzenia i wpasować do łożyska a od silnika jak ?

- silniki 2Nm

- sterownik SSk-B02

- Płyta SSK-MB1

- wałki 16 podparte , stal , hartowane indukcyjnie 64HRC

- łożyska liniowe otwarte w obudowach

- śruba trapezowa 10x2

- po 1 nakrętce brązowej na śrubę

- podpory końcowe wałków 30 do montażu nakrętek

- łożyska kulkowe do śrub

I teraz tak, jak zamontować silnik do śruby ? Widziałem sprzęgła z wężyka hartowanego ale jak ztoczyć śrubę ? Z jednej strony do rdzenia i wpasować do łożyska a od silnika jak ?

Mocowane osobno czy w jednym uchwycie z jakąś sprężynką/podkładką rozpierającą ?Nakrętki mam z brązu; przepiłowałem je na pół żeby kasować luz.

-

noel20

- ELITA FORUM (min. 1000)

- Posty w temacie: 4

- Posty: 1395

- Rejestracja: 02 lip 2010, 07:15

- Lokalizacja: Białystok

Tak samo, tylko zrób dwa podtoczenia. Jedno powiedzmy na fi8 do osadzenia łożyska, a drugie fi 6 do nałożenia wężyka czy sprzęgła. Tylko nie wiem czy fi 8 wystarczy, żeby się do rdzenia dobrać. Musisz dopasować podtoczenie do łożyska które będziesz miał. A łożysko dopasować do średnicy rdzenia śruby.angorek pisze:I teraz tak, jak zamontować silnik do śruby ? Widziałem sprzęgła z wężyka hartowanego ale jak ztoczyć śrubę ? Z jednej strony do rdzenia i wpasować do łożyska a od silnika jak ?

W sumie to podtoczenie może być jedno o tej samej średnicy, jeżeli wężyki będziesz stosował. Łożysko nabijasz dalej a na resztę dopasowujesz wężyk i zaciskasz.

Betonowo-aluminiowy ploterek

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

http://www.cnc.info.pl/topics60/nowy-pr ... t45271.htm

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

-

angorek

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 5

- Posty: 18

- Rejestracja: 05 wrz 2012, 21:28

- Lokalizacja: Częstochowa

Ok, dzięki za rady dot śrub, teraz już wiem co i jak

Mógłbyś jeszcze zdradzić jak je zamontowałeś ?

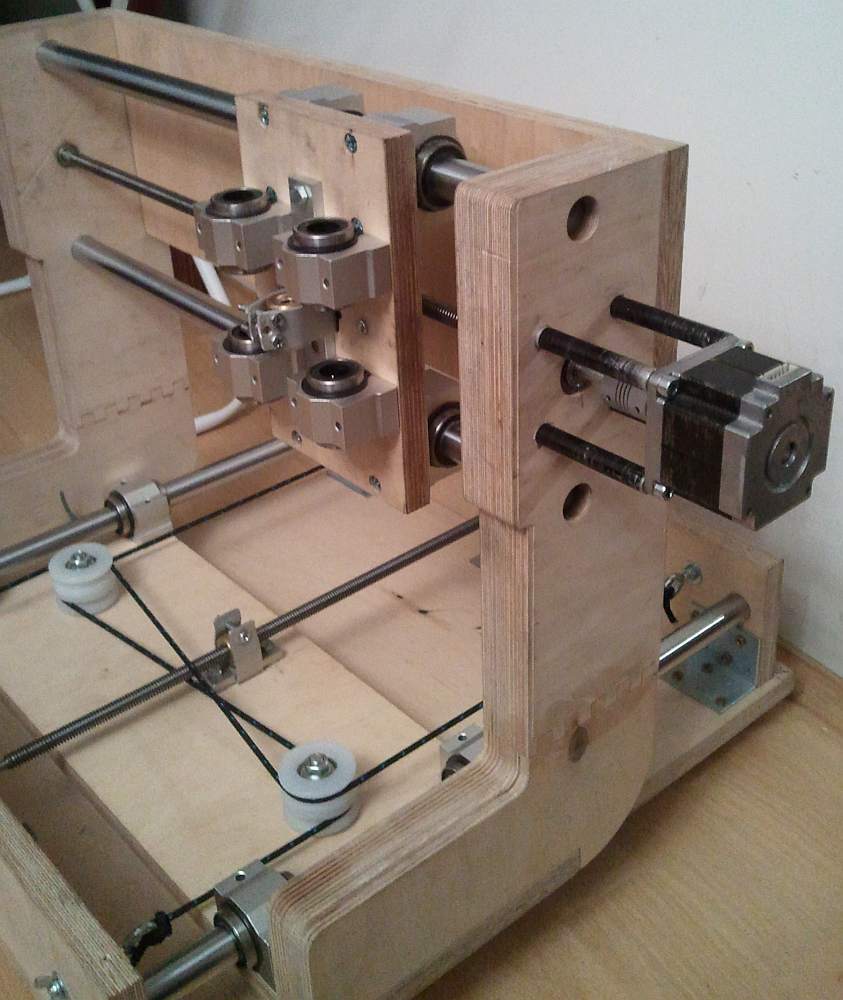

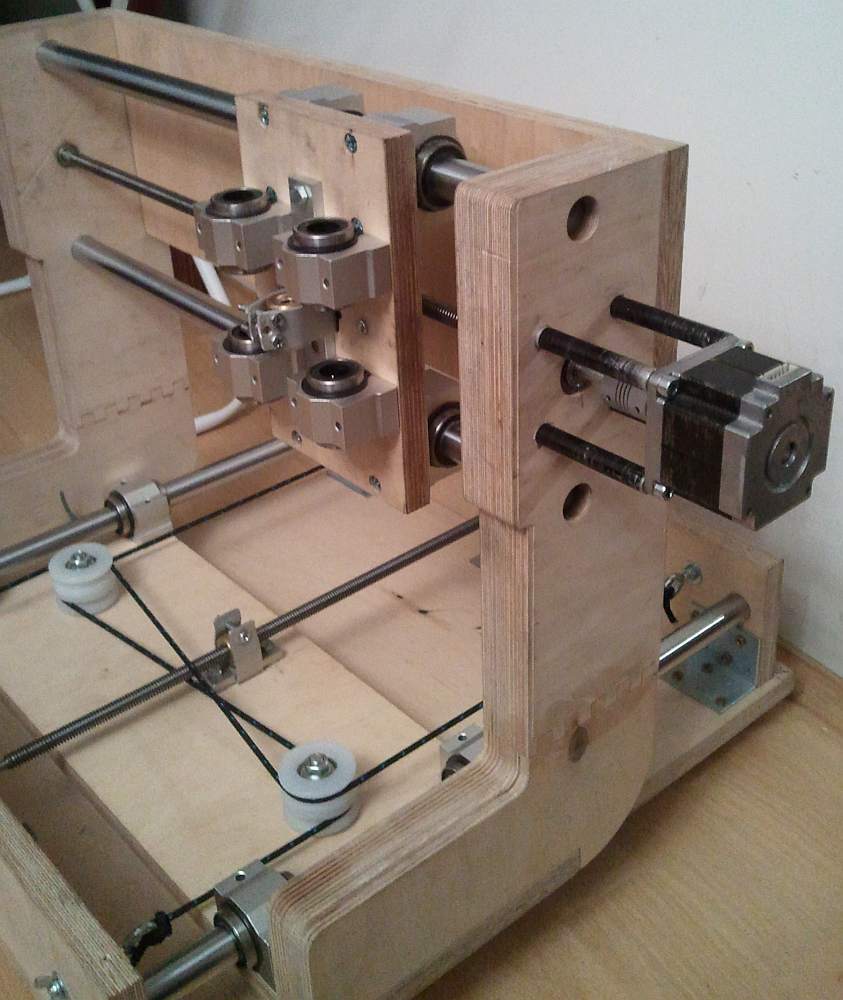

A teraz fotki nowej konstrukcji, mam nadzieję że ta będzie ok , rysowane tylko poglądowo, jak konstrukcja będzie ok zrobię dokładną wersję. Sklejka 36mm (2x18 ), oś Z z 18 bo jest to tylko chwilowe rozwiązanie dla dremelka (polistyren i balsa ). Wałki 16 podparte, śruba 10x2, stół 700x1000mm, szerokość podstawy bramy 200mm, wysokość bramy 450mm, szerokość Z 100mm , wysokość 350mm.

, rysowane tylko poglądowo, jak konstrukcja będzie ok zrobię dokładną wersję. Sklejka 36mm (2x18 ), oś Z z 18 bo jest to tylko chwilowe rozwiązanie dla dremelka (polistyren i balsa ). Wałki 16 podparte, śruba 10x2, stół 700x1000mm, szerokość podstawy bramy 200mm, wysokość bramy 450mm, szerokość Z 100mm , wysokość 350mm.

Zastanawiam się też nad zmianą koncepcji na stół ruchomy, było by prostsze, a gdybym wszystko ogarnął co i jak można by się zabrać za aluminową z ruchomą bramą, nie wiem muszę to jeszcze wszystko raz podliczyć i przemyśleć...

Pozdrawiam

Nakrętki mam z brązu; przepiłowałem je na pół żeby kasować luz.

Mógłbyś jeszcze zdradzić jak je zamontowałeś ?

A teraz fotki nowej konstrukcji, mam nadzieję że ta będzie ok

Zastanawiam się też nad zmianą koncepcji na stół ruchomy, było by prostsze, a gdybym wszystko ogarnął co i jak można by się zabrać za aluminową z ruchomą bramą, nie wiem muszę to jeszcze wszystko raz podliczyć i przemyśleć...

Pozdrawiam

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

Święta prawda. Krzyżak musi być zrobiony tak, żeby się go dało później sensownie zamontować - a przede wszystkim tak, żeby się go w ogóle dało poskręcać.

Sztywność tej konstrukcji wygląda bardzo słabo... Przypomina to jako żywo moją maszynę w pierwszej wersji - była tragicznie wiotka...

Montaż nakrętki w drewniaku:

Sztywność tej konstrukcji wygląda bardzo słabo... Przypomina to jako żywo moją maszynę w pierwszej wersji - była tragicznie wiotka...

Montaż nakrętki w drewniaku: