Frezaro wiertarka - opinia.

-

piromarek

- ELITA FORUM (min. 1000)

- Posty w temacie: 2

- Posty: 1316

- Rejestracja: 08 maja 2007, 08:05

- Lokalizacja: Chodzież

Kolego TwinB, możesz pokazać jak to zrobiłeś ?

Jakoś do mnie nie przemawia ta przeróbka z prostej listwy na klin w tym urządzeniu.

Mam to samo co Grawer i nie wyobrażam sobie zamiany na klin. Trzeba by wykonać szlifowanie na całej długości stołu pod jaskółką aby wykonać prowadzenie kątowe, tak by wciskany klin kasował luzy. Bez tego klin na równoległych prowadnicach nie ma sensu.

Ale może się mylę.

Tutaj jest po prostu równoległa listwa dociskana równolegle śrubami, jak w kilku innych chińskich wynalazkach. O czym napisał Grawer.

Jakoś do mnie nie przemawia ta przeróbka z prostej listwy na klin w tym urządzeniu.

Mam to samo co Grawer i nie wyobrażam sobie zamiany na klin. Trzeba by wykonać szlifowanie na całej długości stołu pod jaskółką aby wykonać prowadzenie kątowe, tak by wciskany klin kasował luzy. Bez tego klin na równoległych prowadnicach nie ma sensu.

Ale może się mylę.

Tutaj jest po prostu równoległa listwa dociskana równolegle śrubami, jak w kilku innych chińskich wynalazkach. O czym napisał Grawer.

Tagi:

-

grawer

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 59

- Posty: 394

- Rejestracja: 25 maja 2010, 15:55

- Lokalizacja: Bielsko-Biała

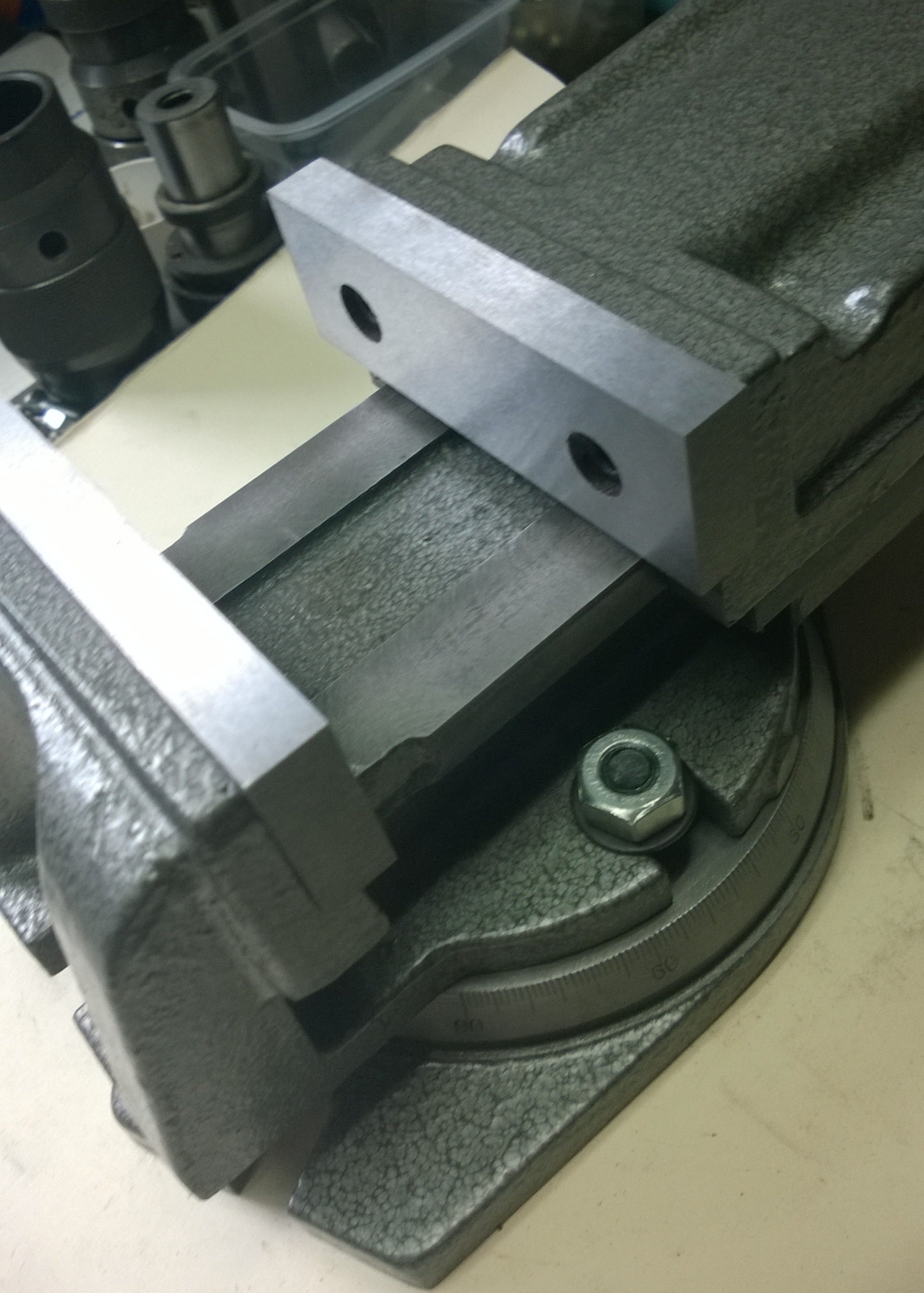

Kolega TwinB ma rację tam jest klin. Łoże też jest do klina.

Tylko jak napisałem wcześniej, pomysł może i dobry ale wykonanie typowo chińskie i nie bardzo się sprawdza. Ja właśnie by nie przesuwać klina zastosowałem regulację luzu za pomocą śrub.

A blokowanie stołu za pomocą śruby, centralnie dociskającej klin do łoża.

Tylko jak napisałem wcześniej, pomysł może i dobry ale wykonanie typowo chińskie i nie bardzo się sprawdza. Ja właśnie by nie przesuwać klina zastosowałem regulację luzu za pomocą śrub.

A blokowanie stołu za pomocą śruby, centralnie dociskającej klin do łoża.

-

piromarek

- ELITA FORUM (min. 1000)

- Posty w temacie: 2

- Posty: 1316

- Rejestracja: 08 maja 2007, 08:05

- Lokalizacja: Chodzież

Kurcze, może macie rację.

No jest śruba przesuwająca listwę, mocująca. Przyznaję bez bicia, że nie mierzyłem czy jest w klinie.

Na oko nie była, a tak dawno nie kręciłem śrubą, myślałem mocującą , że zapomniałem czy rzeczywiście unieruchamiała stół.

Byłem na stówę przekonany, tak zapamiętałem, że wkręt tylko mocuje listwę.

Sorki mea culpa, nie sprawdziłem a gadam.

Jakoś się zasugerowałem postami o LD550, gdzie chyba sanie poprzeczne dociskają listwę systemem śrub.

Zaraz idę do warsztatu sprawdzić

pzdr

No jest śruba przesuwająca listwę, mocująca. Przyznaję bez bicia, że nie mierzyłem czy jest w klinie.

Na oko nie była, a tak dawno nie kręciłem śrubą, myślałem mocującą , że zapomniałem czy rzeczywiście unieruchamiała stół.

Byłem na stówę przekonany, tak zapamiętałem, że wkręt tylko mocuje listwę.

Sorki mea culpa, nie sprawdziłem a gadam.

Jakoś się zasugerowałem postami o LD550, gdzie chyba sanie poprzeczne dociskają listwę systemem śrub.

Zaraz idę do warsztatu sprawdzić

pzdr

-

m.j.

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 1

- Posty: 693

- Rejestracja: 30 lip 2009, 14:00

- Lokalizacja: Świdnik

Super to wszystko wyszło. Zawsze jestem pełen podziwu dla osób, które oprócz tego, że zrobią coś użytecznego to przy okazji nadadzą temu odpowiednią formę. Fajnie się czyta i ogląda temat pełen materiałów i pomysłów z budowy czy też poprawek własnej frezarki bez niepotrzebnego lania wody i kłótni. Oby więcej takich tematów.

Aby też nie lać wody chciałbym tylko zwrócić uwagę na owe łapy mocujące trochę postów wcześniej. Pomysł i wykonanie super tylko proponowałbym aby pod część łapy dotykającą stołu podkładać np kawałek aluminium i to najlepiej częścią niepokaleczoną do stołu. Jednak dociskając twardą łapę do stołu możemy wgniatać żeliwny stół. Żeliwo nie jest zbyt twardym materiałem.

Aby też nie lać wody chciałbym tylko zwrócić uwagę na owe łapy mocujące trochę postów wcześniej. Pomysł i wykonanie super tylko proponowałbym aby pod część łapy dotykającą stołu podkładać np kawałek aluminium i to najlepiej częścią niepokaleczoną do stołu. Jednak dociskając twardą łapę do stołu możemy wgniatać żeliwny stół. Żeliwo nie jest zbyt twardym materiałem.

tokarka NARVIK "made in Taiwan", frezarka Hartford (klon Bridgeporta "made in Taiwan"), frezarka Bridgeport w takcie przeróbki na CNC, frezarka CNC DIY, trochę pomniejszych klamotów

-

grawer

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 59

- Posty: 394

- Rejestracja: 25 maja 2010, 15:55

- Lokalizacja: Bielsko-Biała

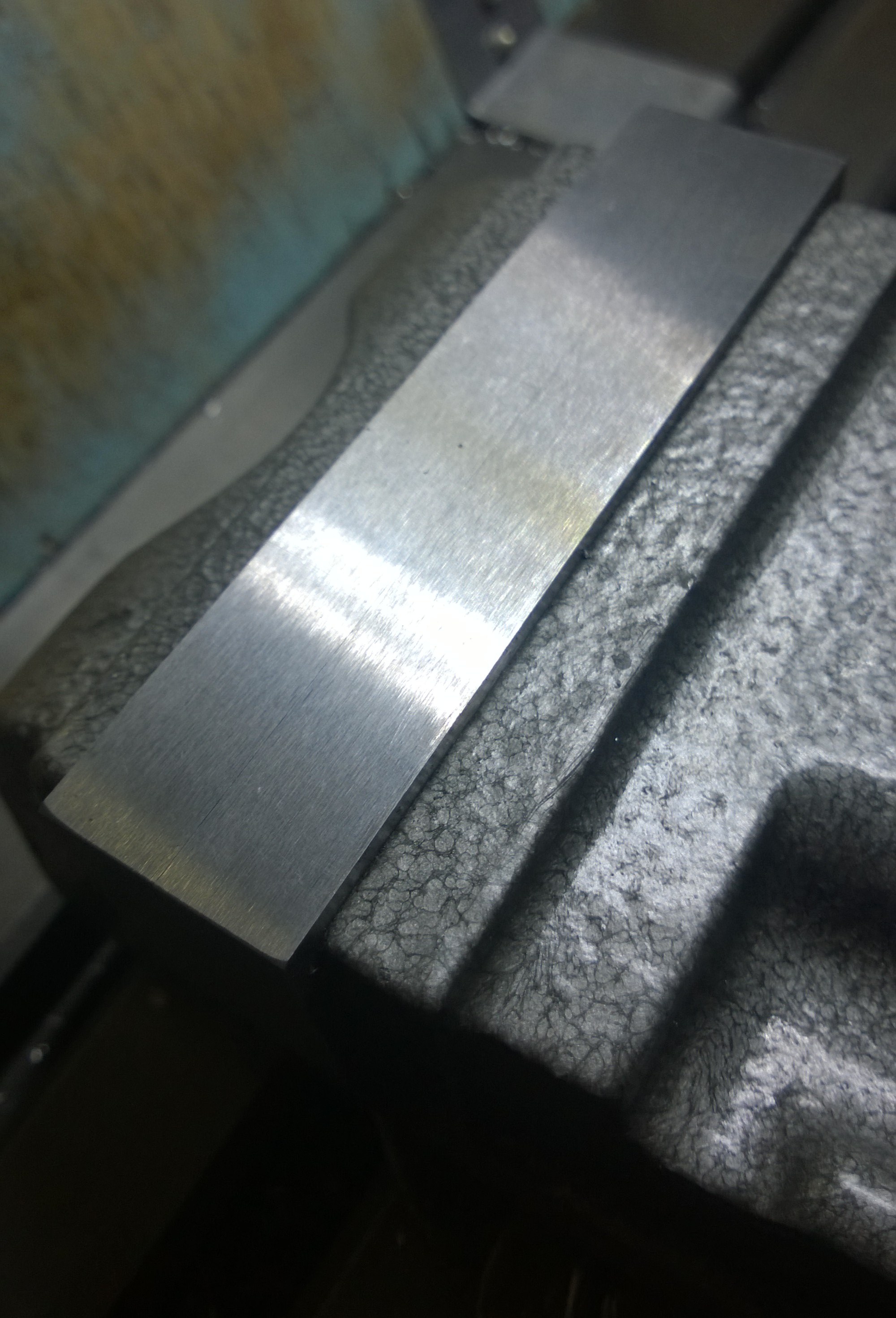

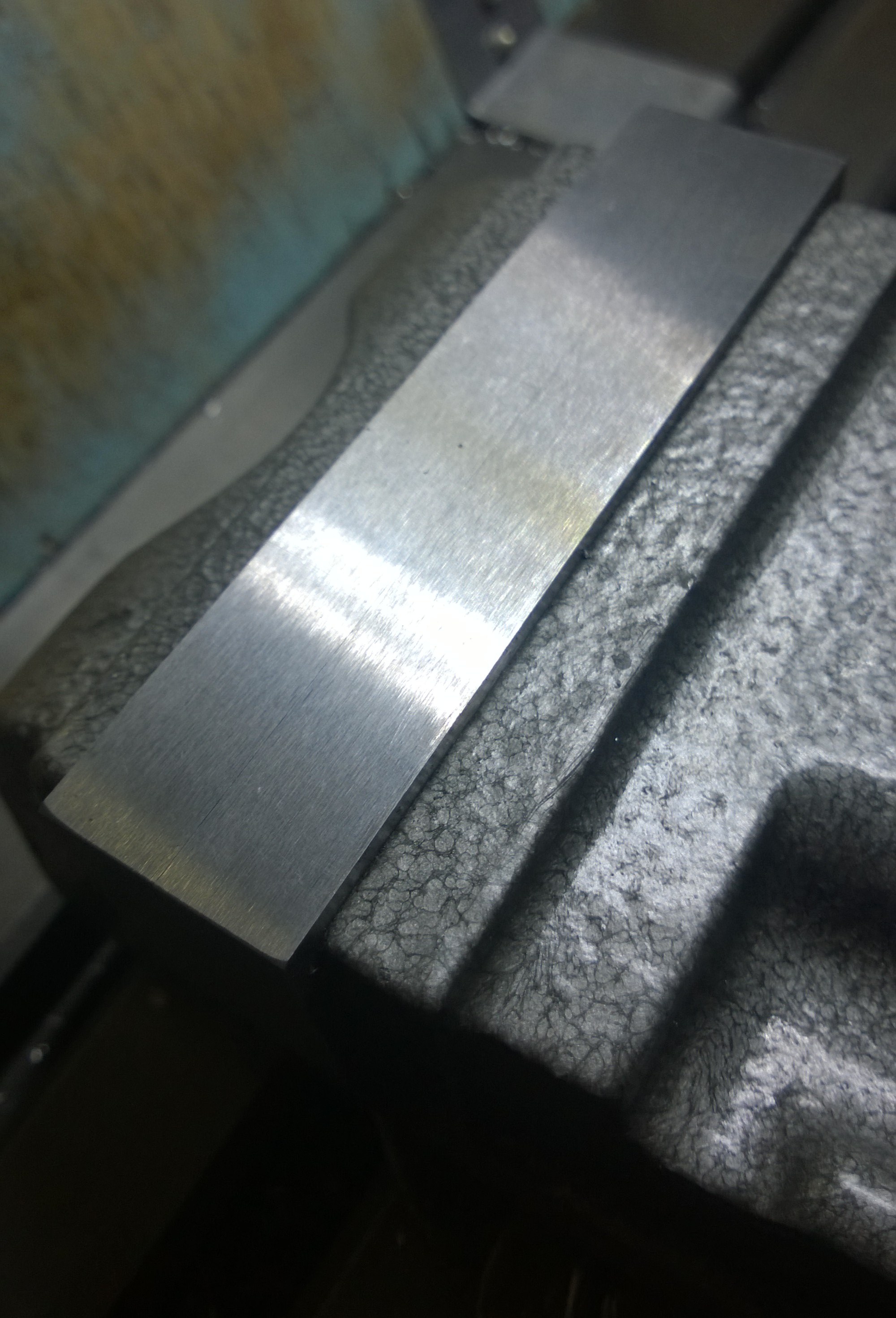

Najpierw odniosę się do łap mocujących. Racja, żeliwo z którego wykonano stół frezarki jest bardzo podatne na zarysowania i wgniecenia. Dlatego łapy zrobione są ze stopu aluminium.

Wracając do frezarki.

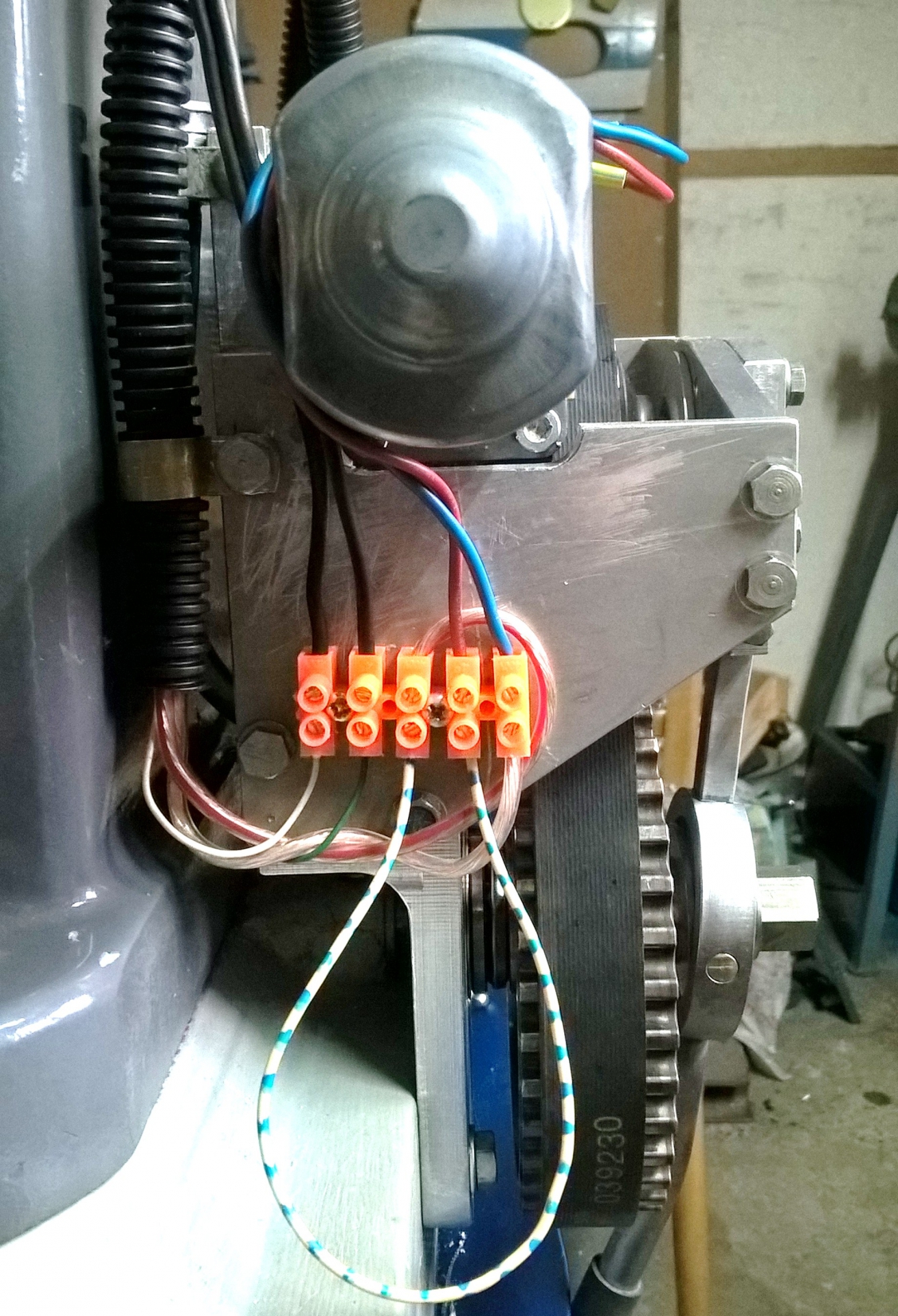

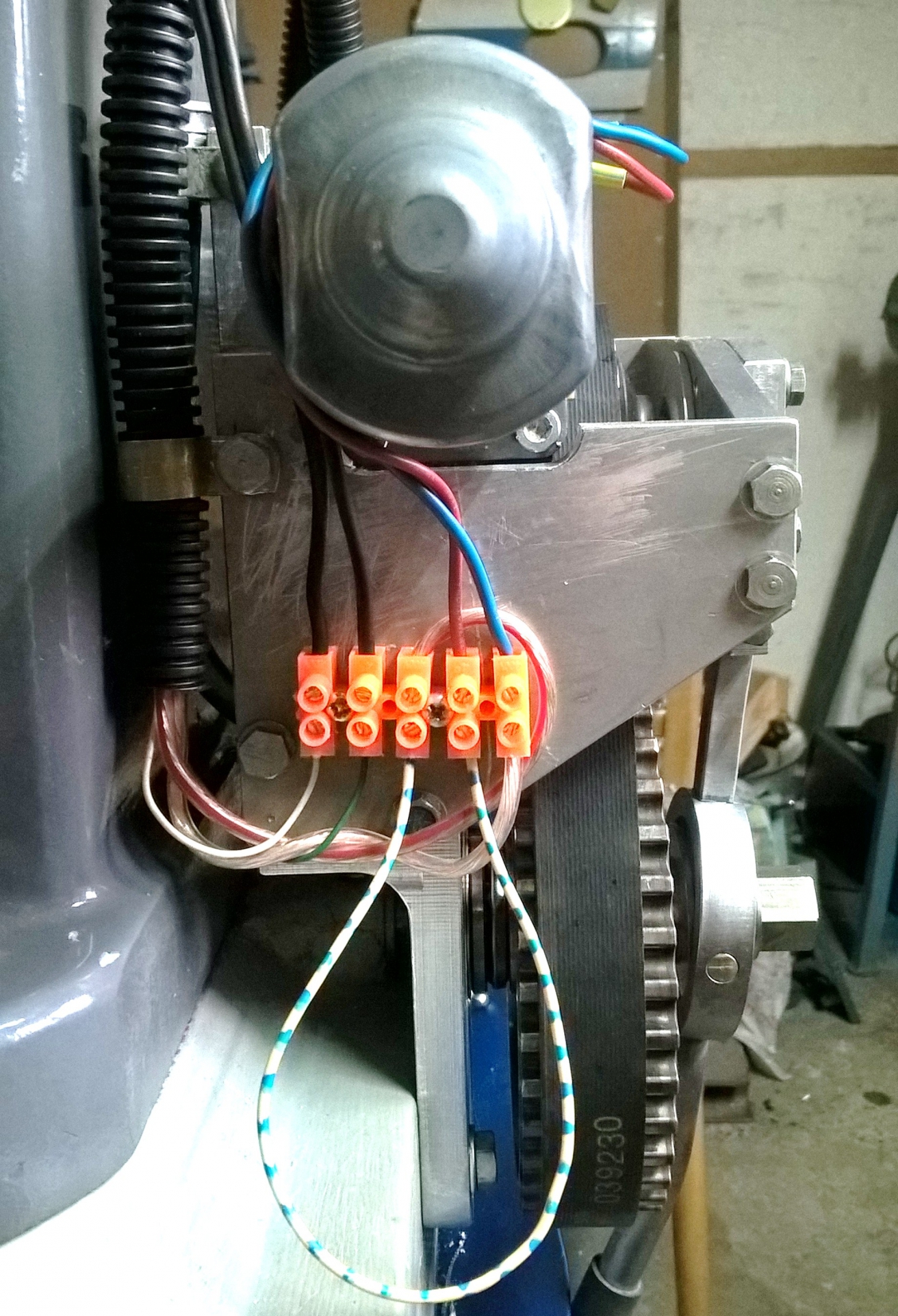

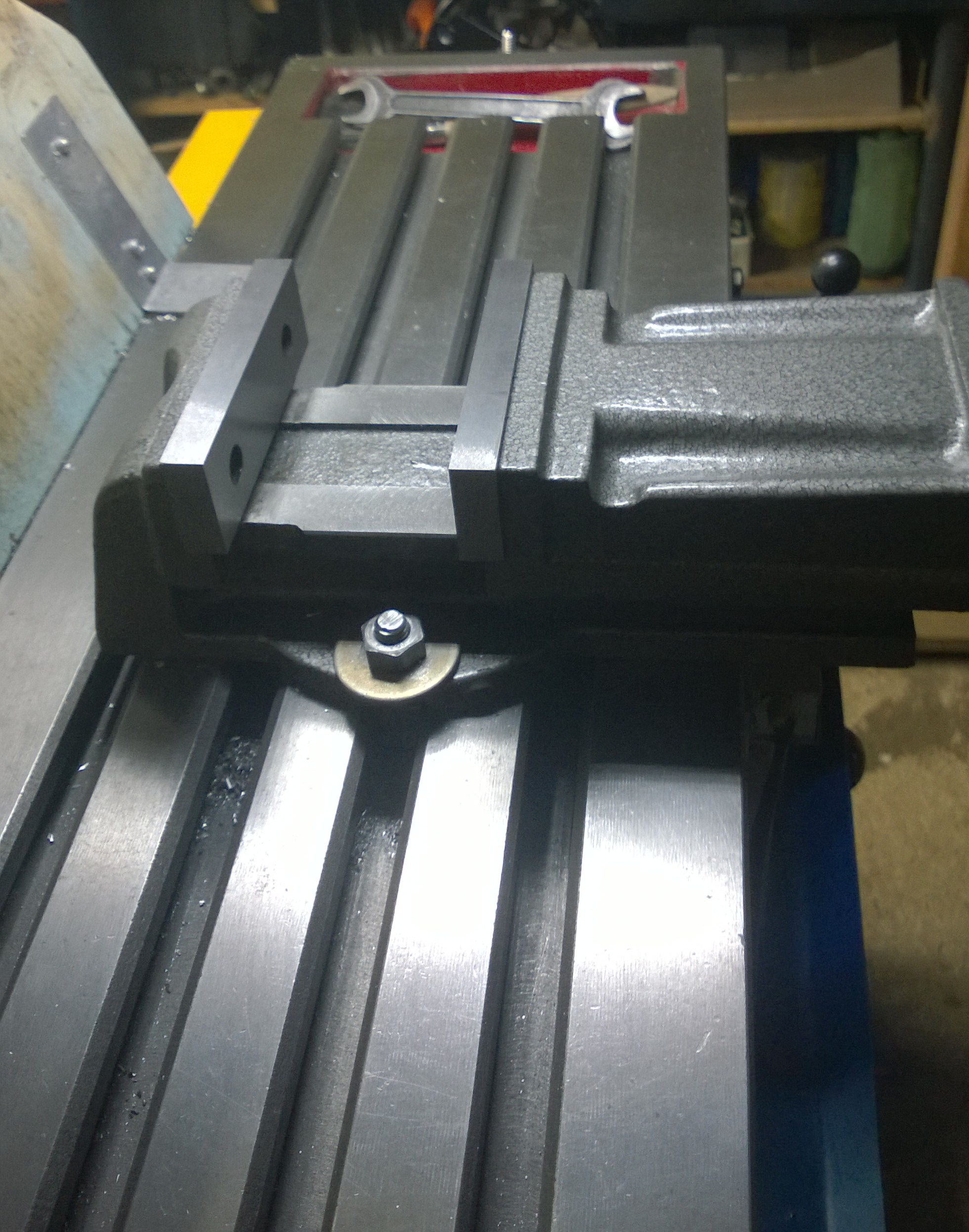

W ostatnich dniach skończyłem elektryczny napęd stołu w osi Y.

Błąd jaki popełniłem to zastosowany silnik. Byłem pewien że to silnik wycieraczek, a okazało się że to silnik napędu szyby. Silnik jest wystarczająco mocny po zastosowaniu przekładni, ale po dłuższym czasie dość mocno się nagrzewa. Gdyby się spalił będzie następna przeróbka

Silnik jest po prostu do krótkotrwałej pracy. A więc napęd zrobiony, sprzęgło też.

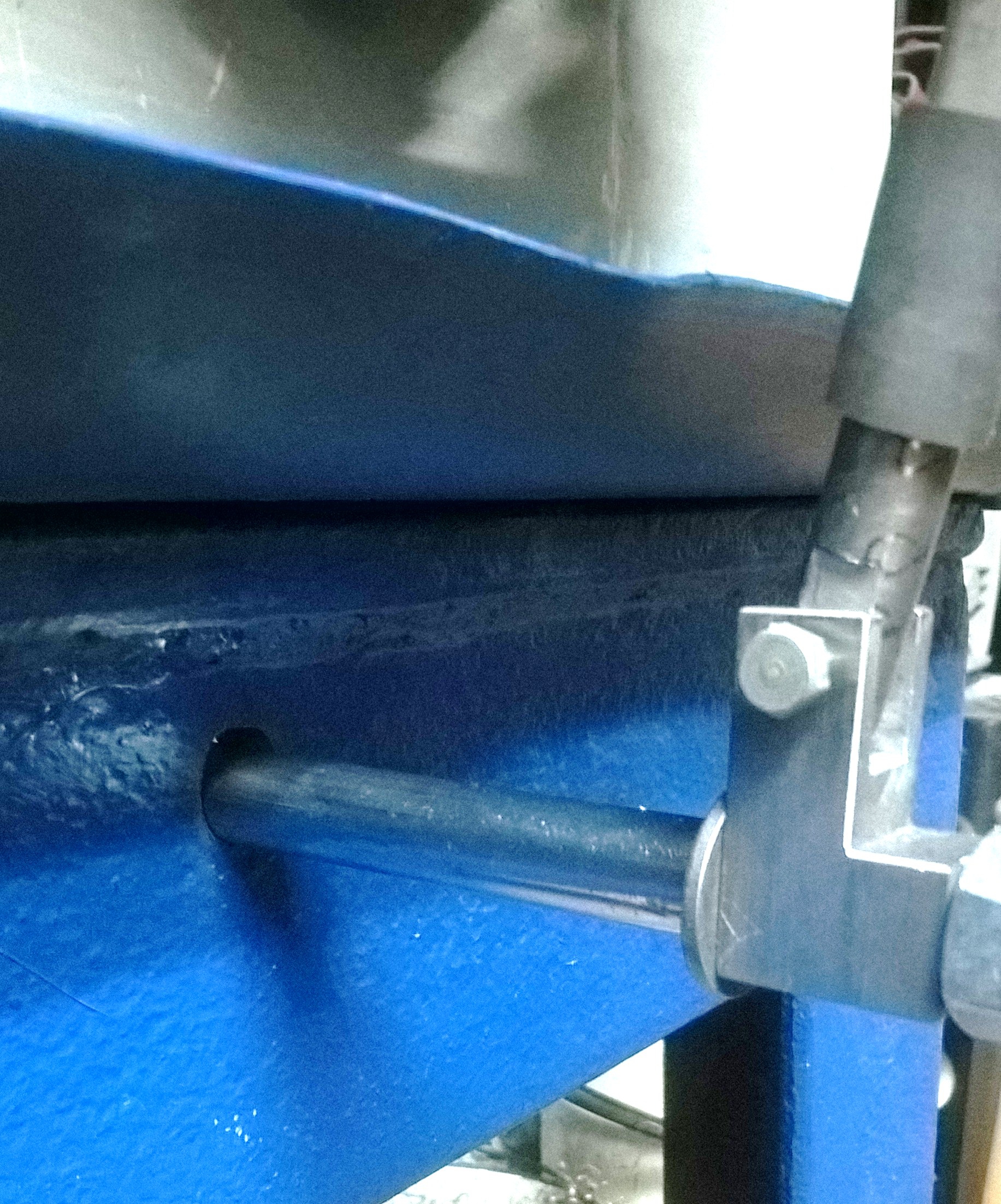

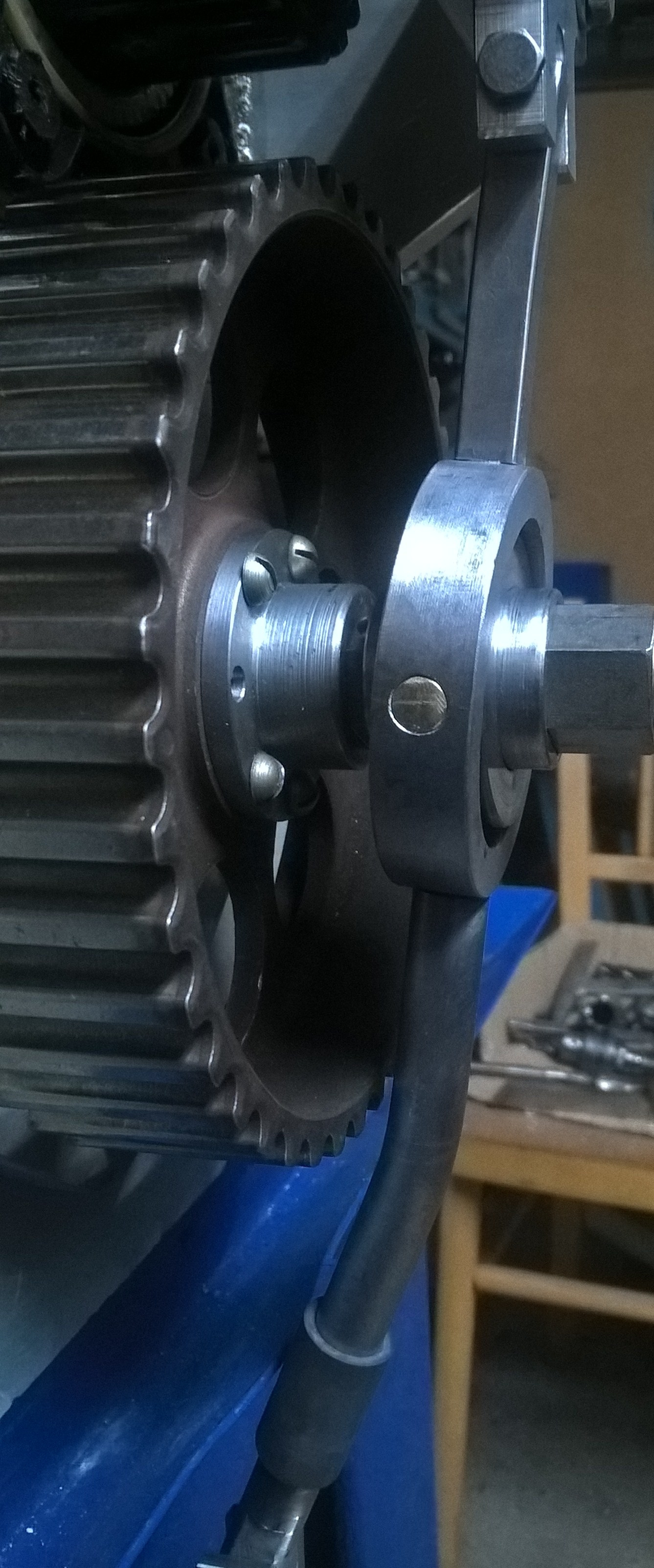

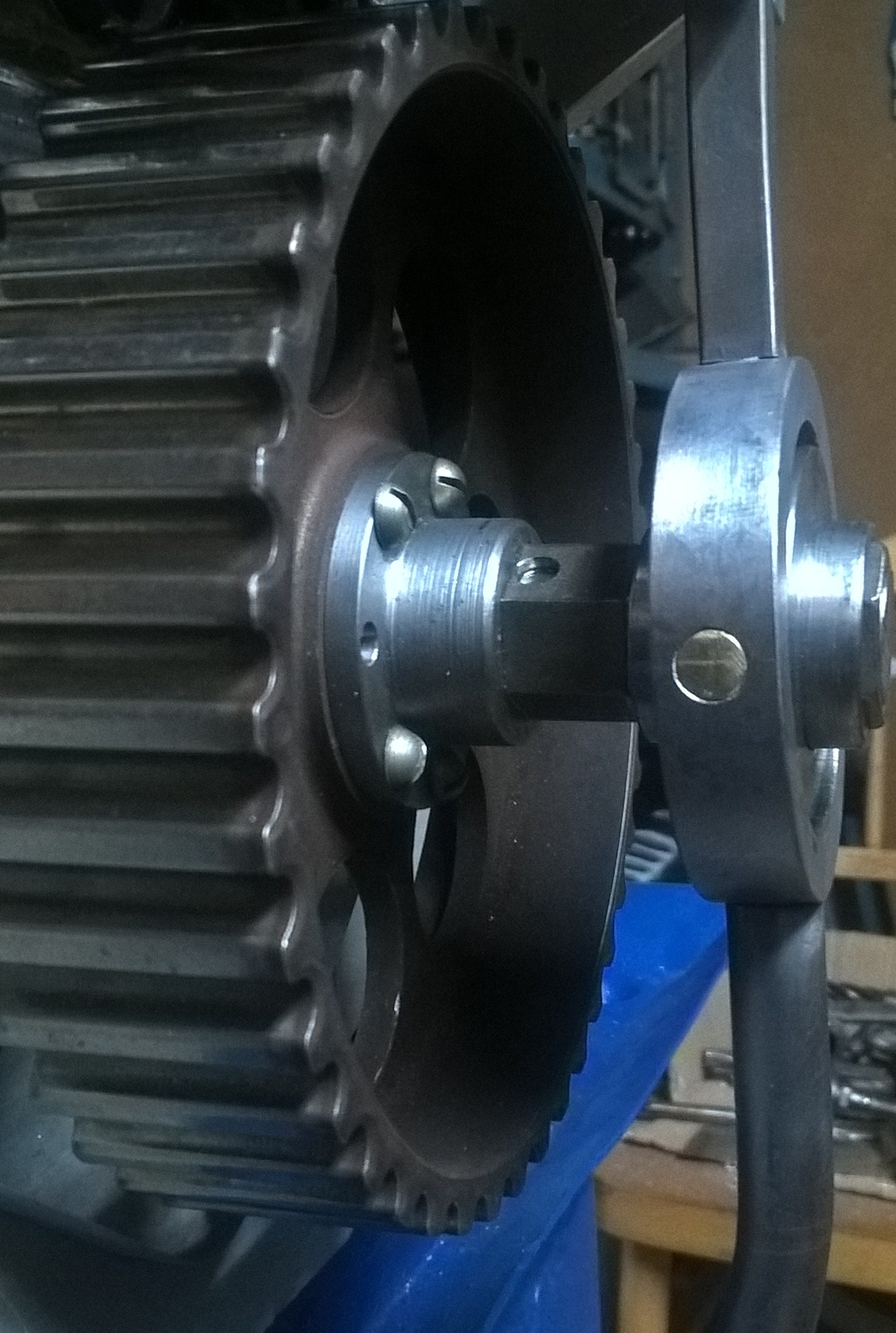

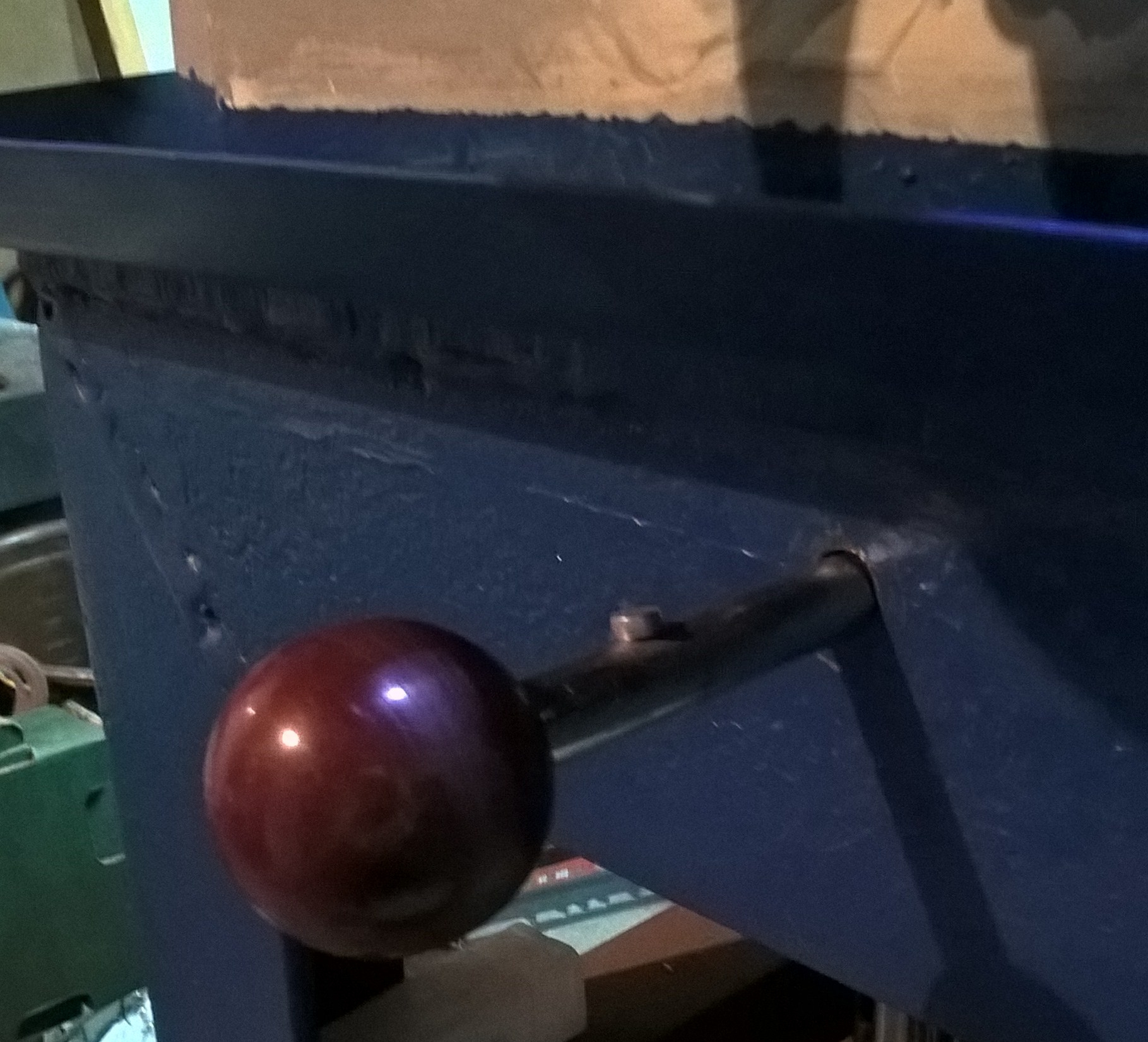

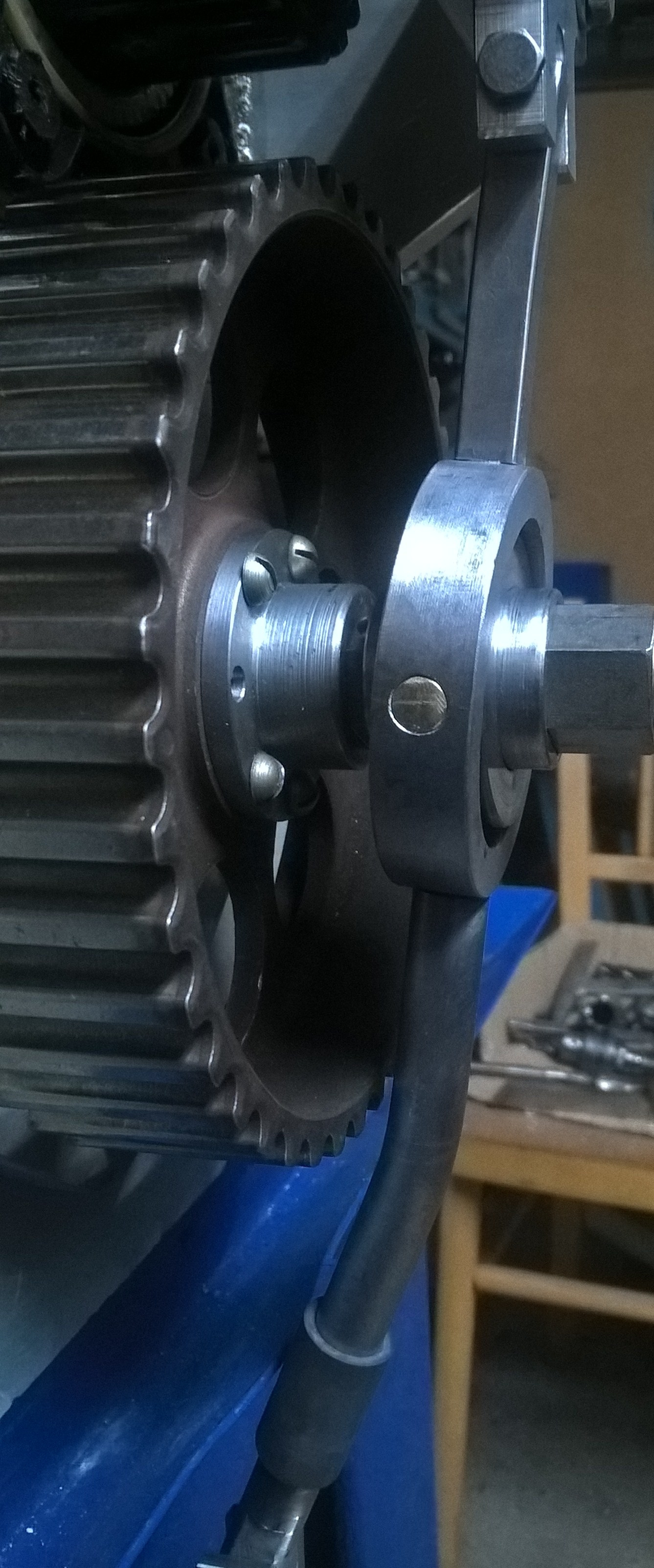

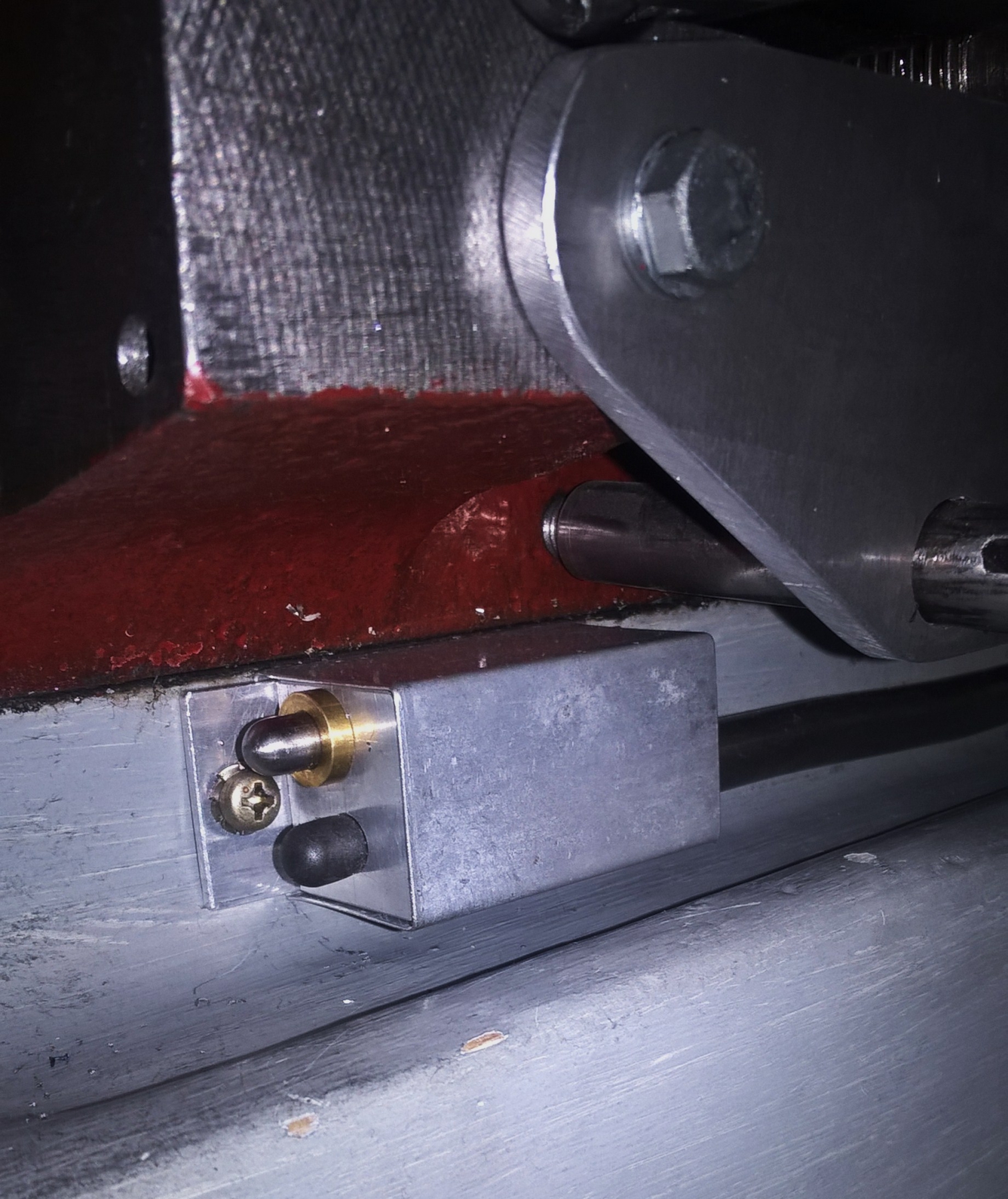

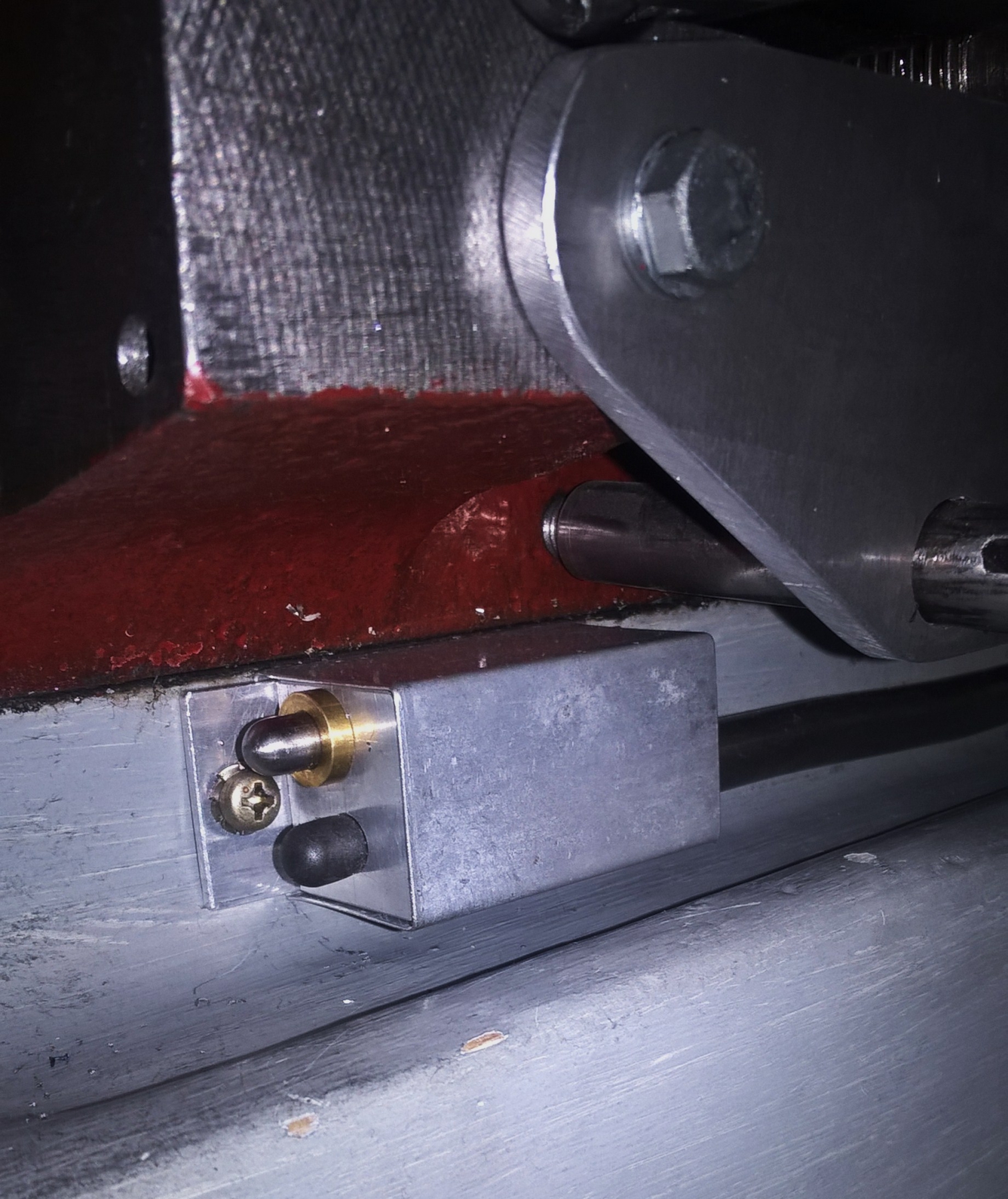

Niewygodę sterowania sprzęgła poprawiłem za pomocą popychacza. Przewierciłem przez ścianki stołu otwory, przełożyłem pręt ø12 mm i połączyłem z dźwignią.Z drugiej strony nakręciłem gałkę by łatwiej operować przełączaniem. Pierwsze zdjęcie to części składowe sprzęgła.

Pętla z przewodu na zdjęciu powyżej to chwilowa zwora. Tam będzie podłączona krańcówka.

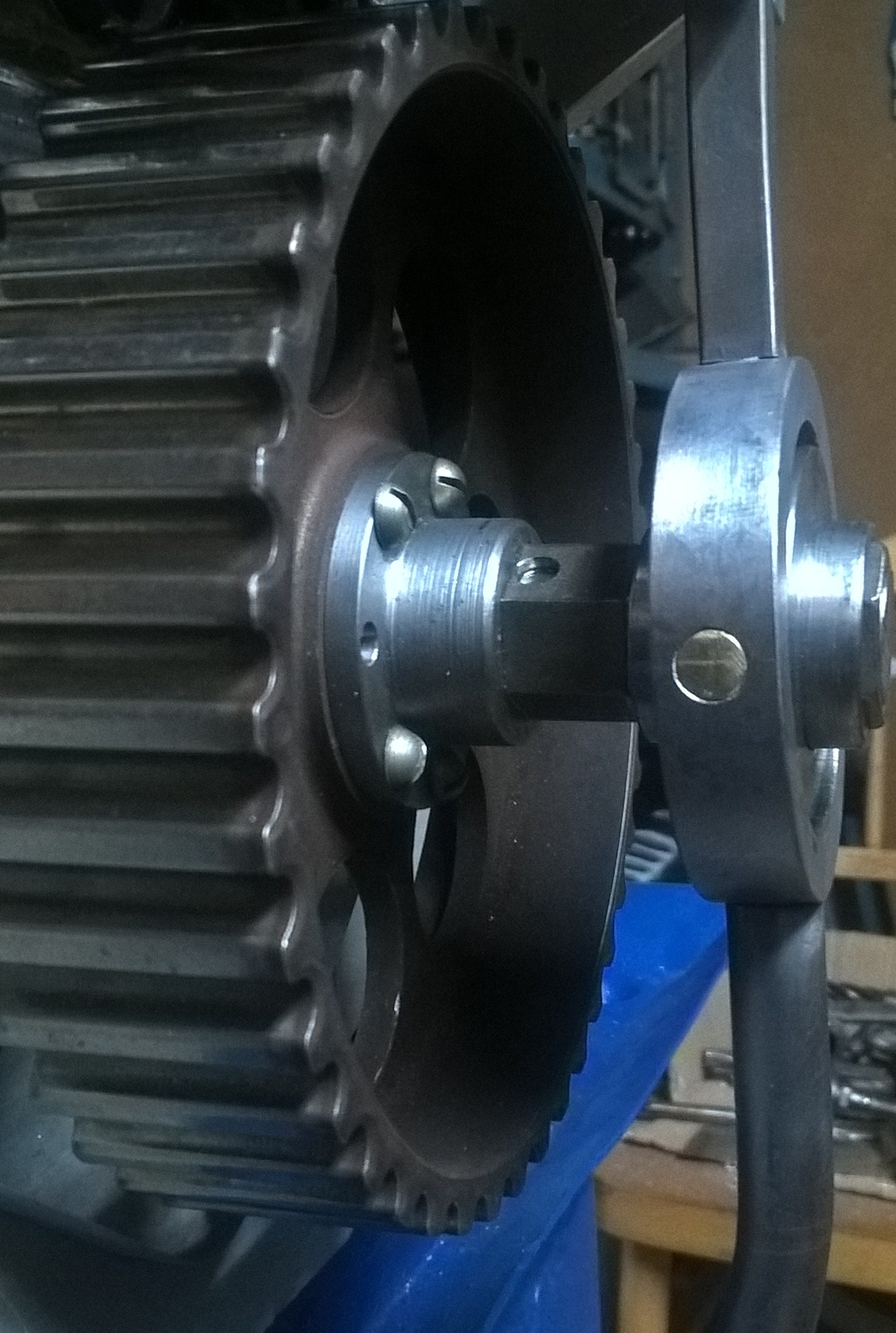

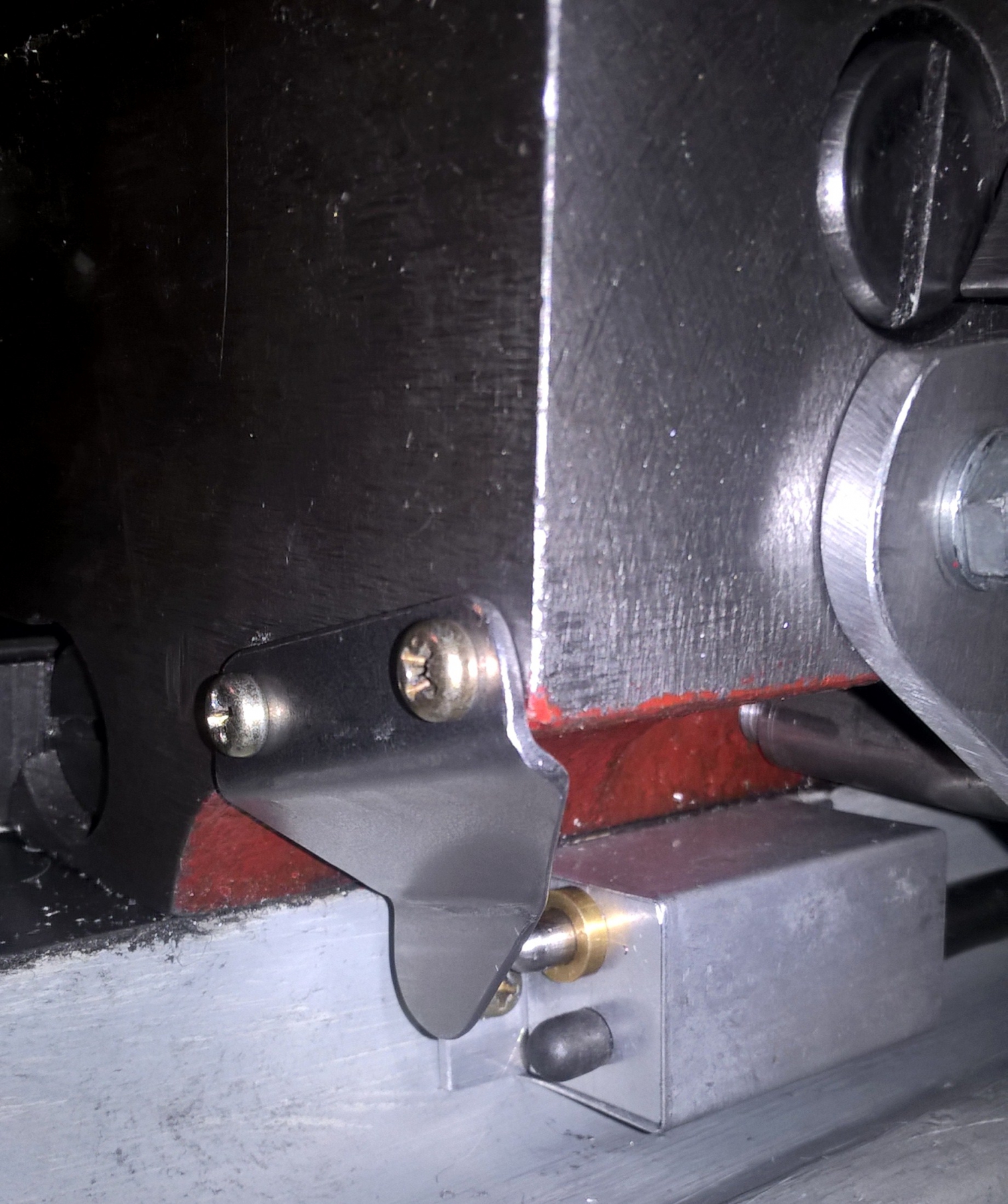

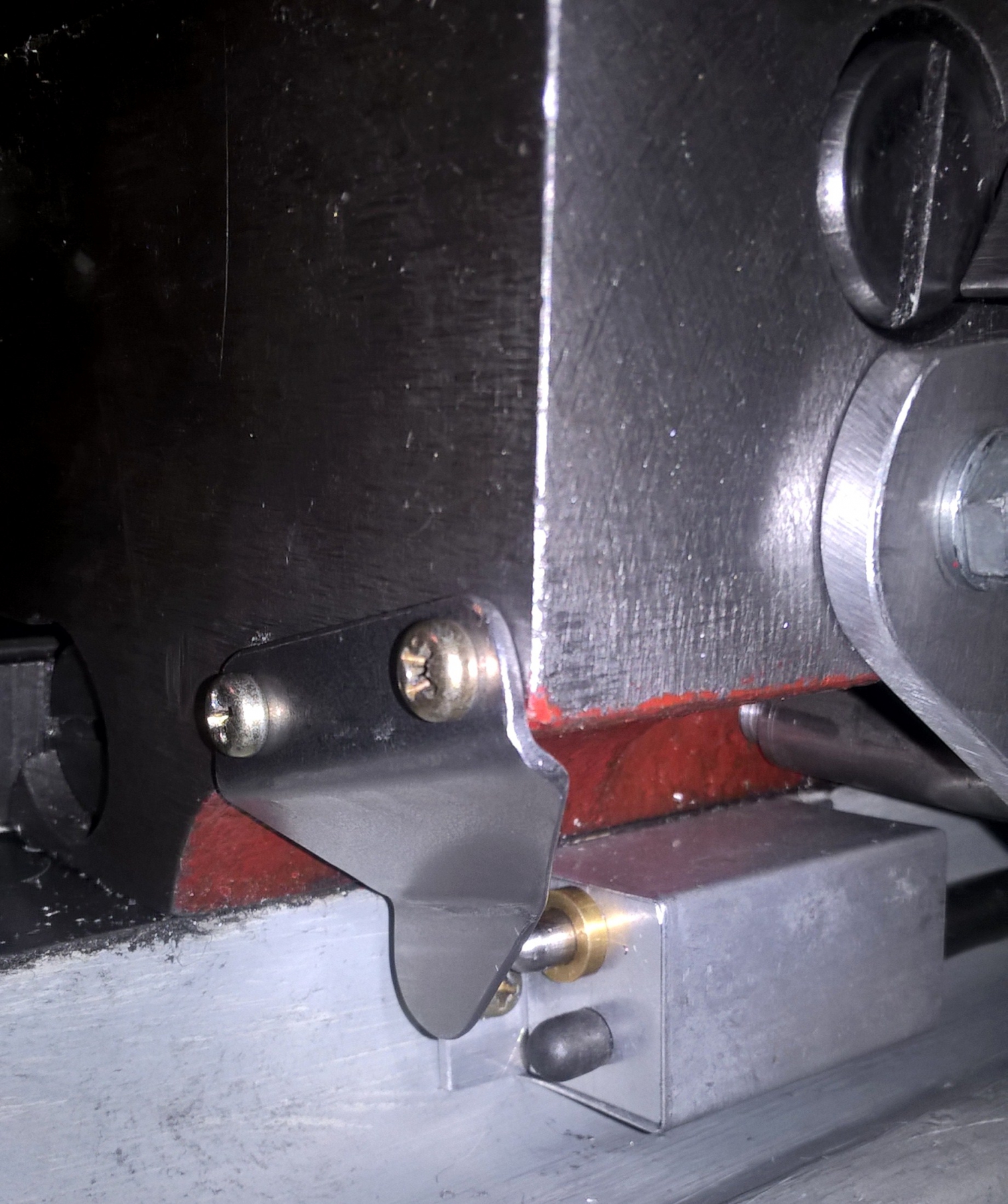

Poniżej sprzęgło włączone i rozłączone.

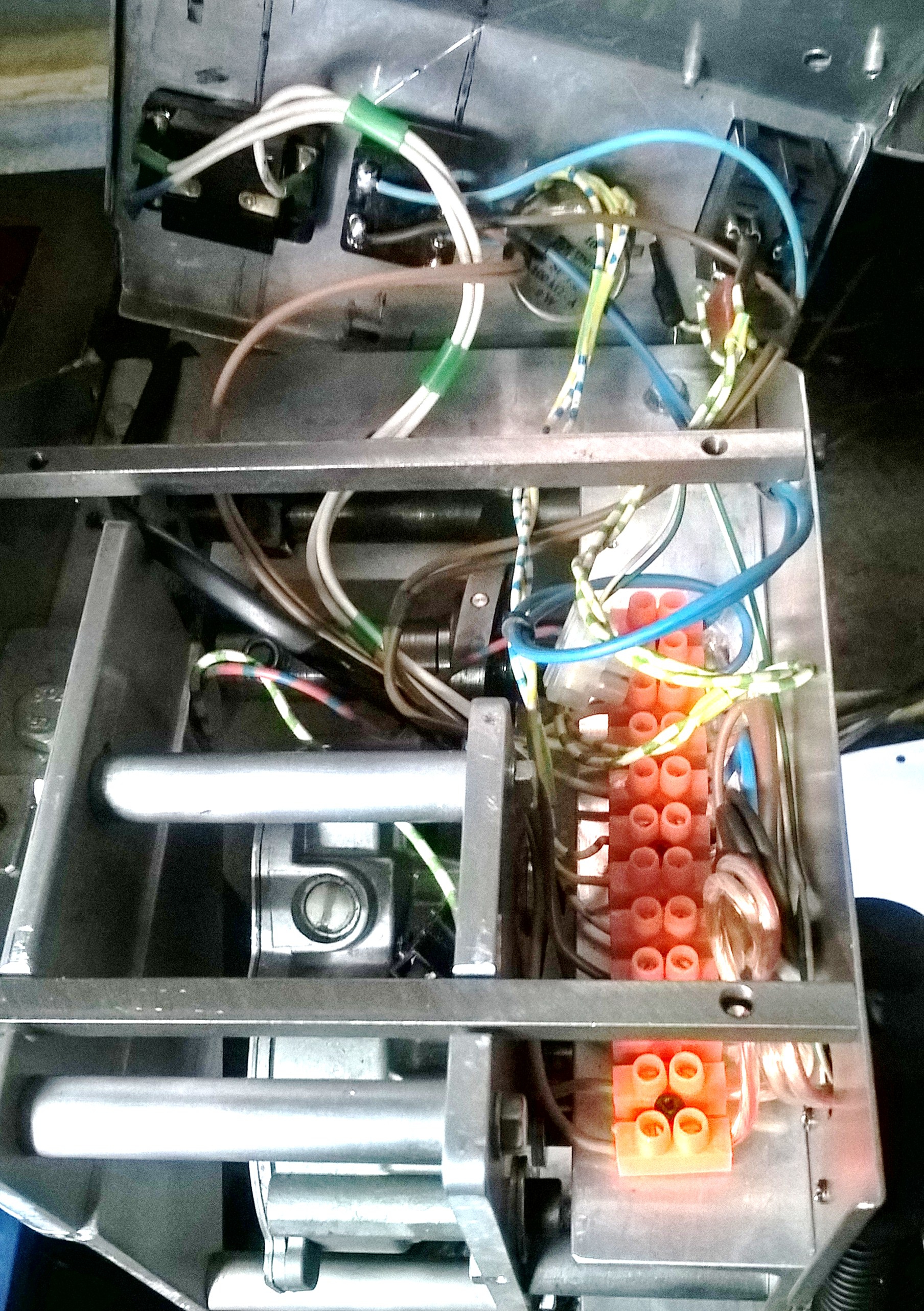

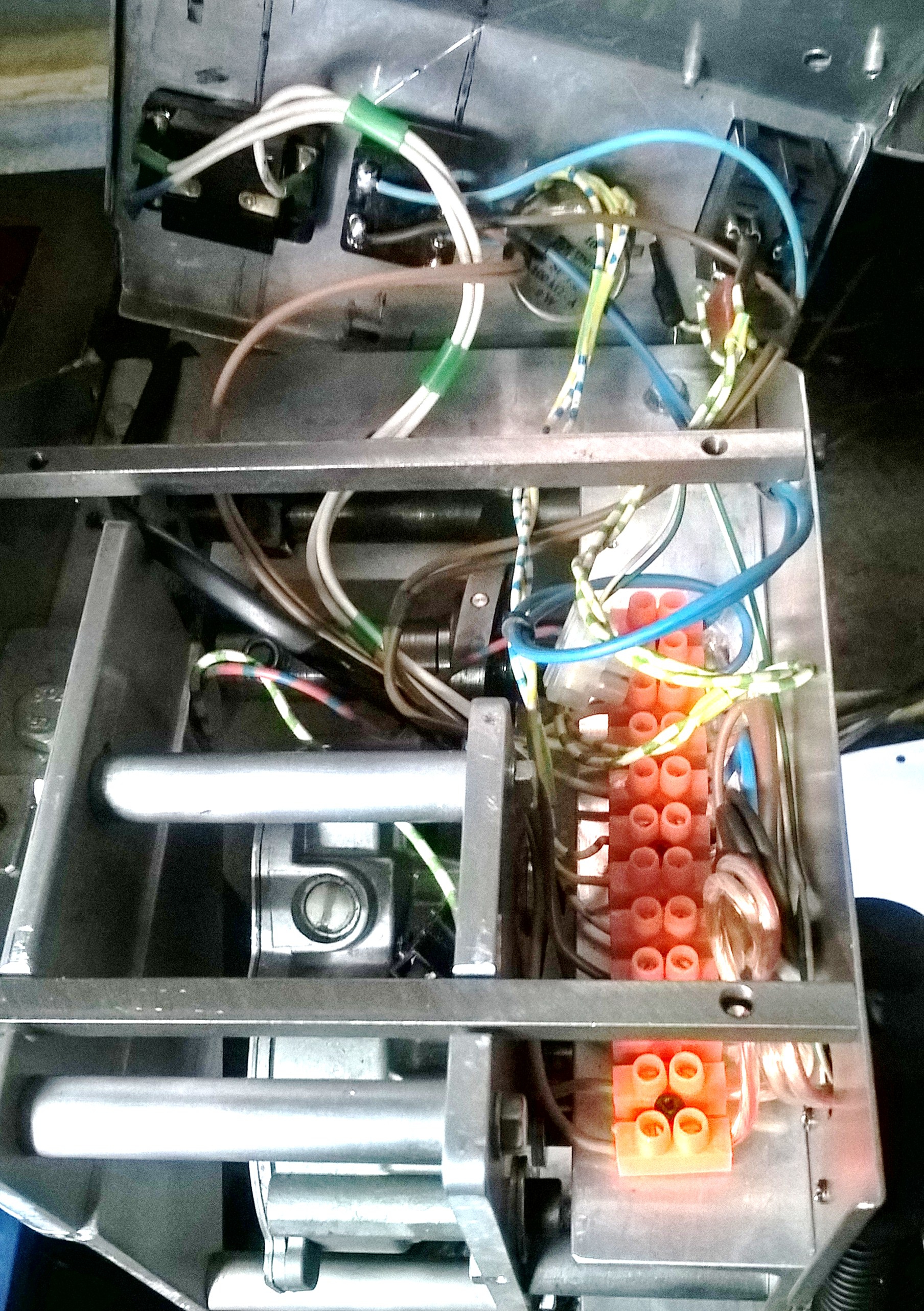

Jeszcze zdjęcie bałaganu z przewodami . Następnym razem zrobił bym to inaczej.

. Następnym razem zrobił bym to inaczej.

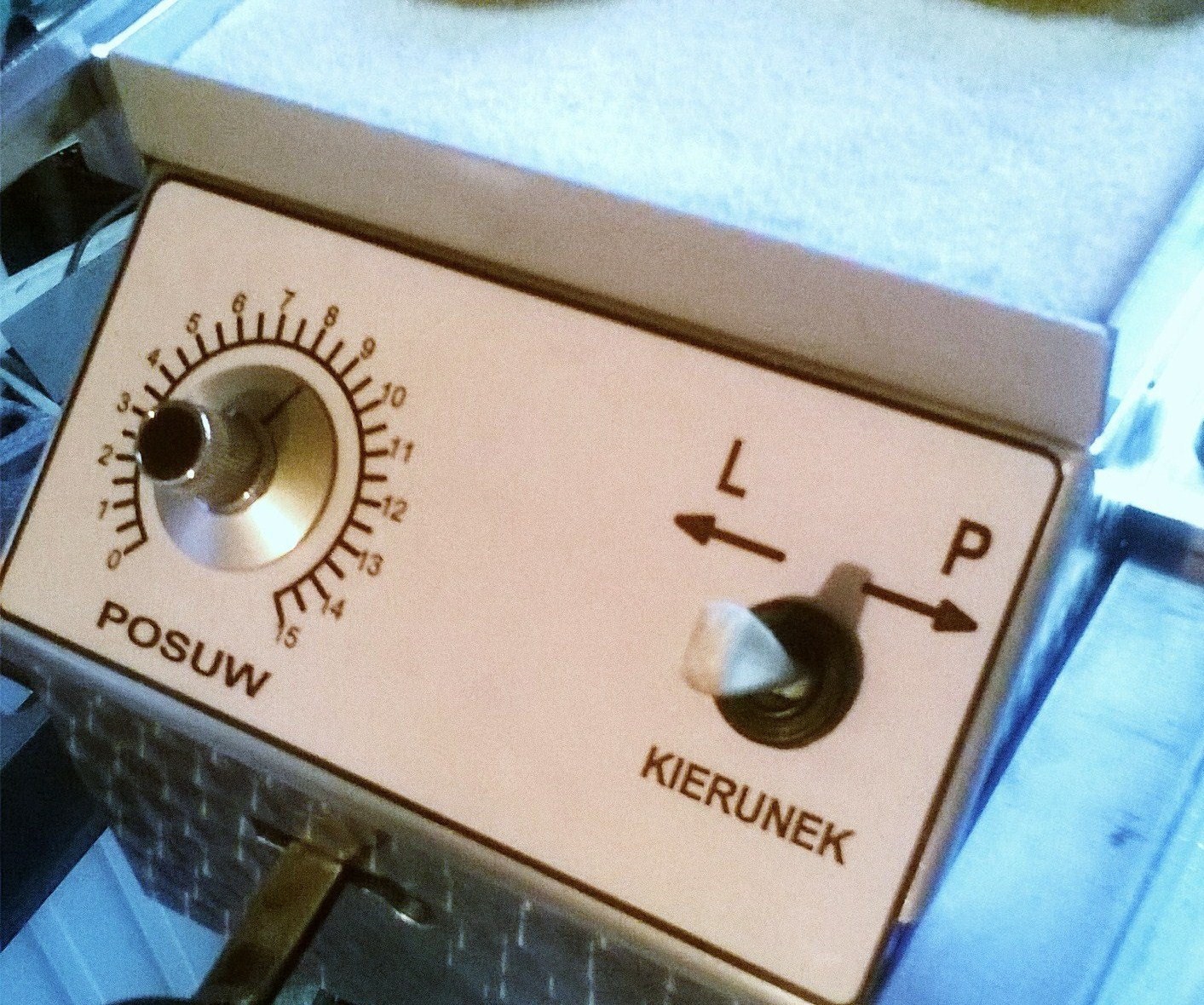

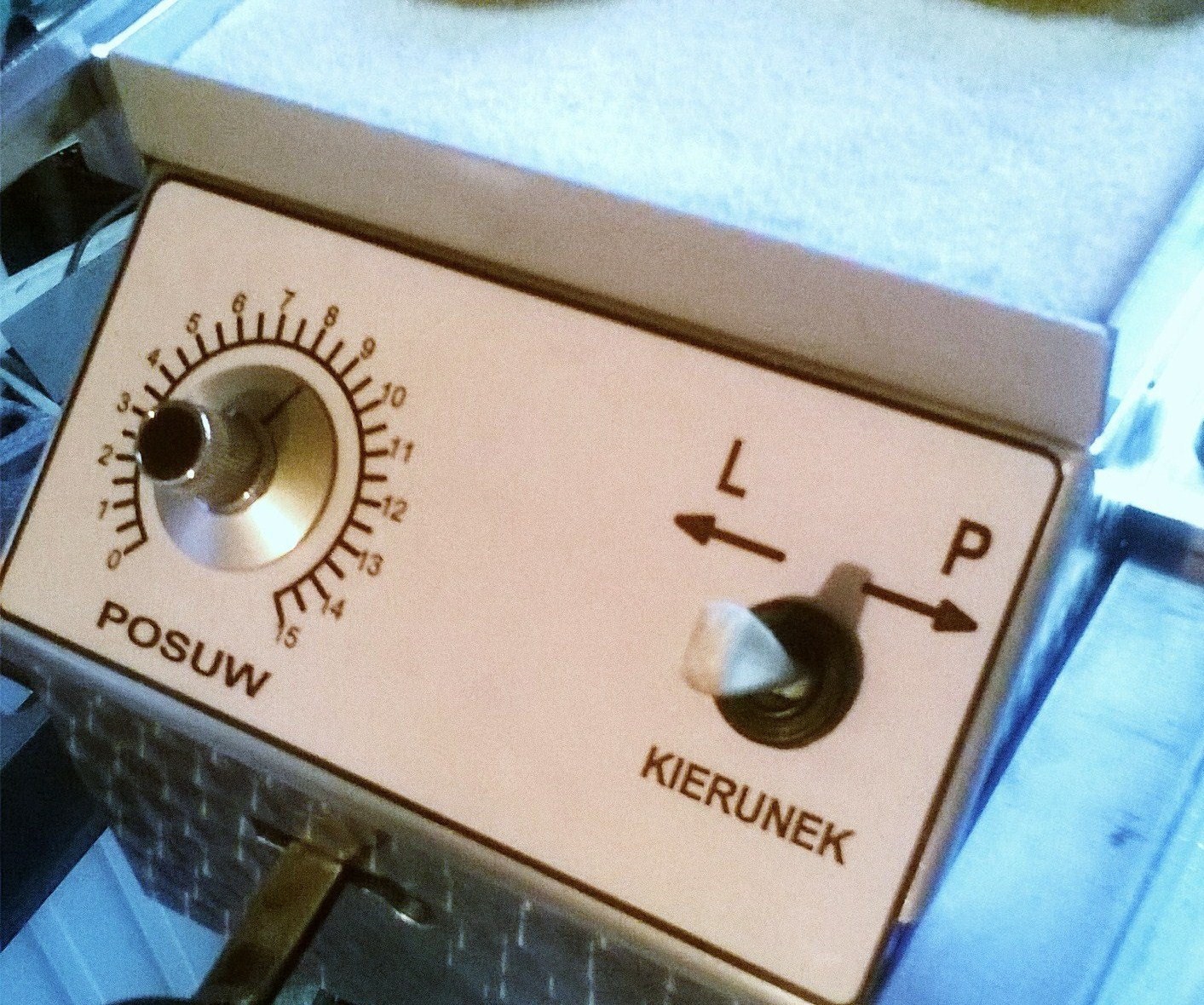

Nie obyło się tez bez zmiany pulpitu sterowniczego. Zamontowałem wyłącznik główny z kontrolką zasilania. Przełącznik zasilania silnika X lub Y. Przełącznik kierunku został uzupełniony o strzałki kierunku posuwu stołu. Było tak a jest tak.

C.D.N.

Wracając do frezarki.

W ostatnich dniach skończyłem elektryczny napęd stołu w osi Y.

Błąd jaki popełniłem to zastosowany silnik. Byłem pewien że to silnik wycieraczek, a okazało się że to silnik napędu szyby. Silnik jest wystarczająco mocny po zastosowaniu przekładni, ale po dłuższym czasie dość mocno się nagrzewa. Gdyby się spalił będzie następna przeróbka

Silnik jest po prostu do krótkotrwałej pracy. A więc napęd zrobiony, sprzęgło też.

Niewygodę sterowania sprzęgła poprawiłem za pomocą popychacza. Przewierciłem przez ścianki stołu otwory, przełożyłem pręt ø12 mm i połączyłem z dźwignią.Z drugiej strony nakręciłem gałkę by łatwiej operować przełączaniem. Pierwsze zdjęcie to części składowe sprzęgła.

Pętla z przewodu na zdjęciu powyżej to chwilowa zwora. Tam będzie podłączona krańcówka.

Poniżej sprzęgło włączone i rozłączone.

Jeszcze zdjęcie bałaganu z przewodami

Nie obyło się tez bez zmiany pulpitu sterowniczego. Zamontowałem wyłącznik główny z kontrolką zasilania. Przełącznik zasilania silnika X lub Y. Przełącznik kierunku został uzupełniony o strzałki kierunku posuwu stołu. Było tak a jest tak.

C.D.N.

-

grawer

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 59

- Posty: 394

- Rejestracja: 25 maja 2010, 15:55

- Lokalizacja: Bielsko-Biała

Witam kolegów po dłuższej przerwie. Trochę chorowałem, dlatego temat miał zastój.

Jest dobrze, prace powoli idą do przodu. Odczułem na własnej skórze brak krańcówek.

W osi X miałem zrobione, a oś Y czekała na zrobienie. W czasie przymierzania co gdzie ma być i pomiarów pozostawiłem stół w skrajnym położeniu. Zapomniałem odjechać. Po paru dniach włączyłem posuw. I przekonałem się z jaką siłą był przesunięty stół. Śruba zablokowana i nim wybiło bezpiecznik w zasilaczu to zdążyło ściąć małe koło paska zębatego. Było ono osadzone na żywicy epoksydowej w kole ślimacznicy.

Się stało się naprawiło .

.

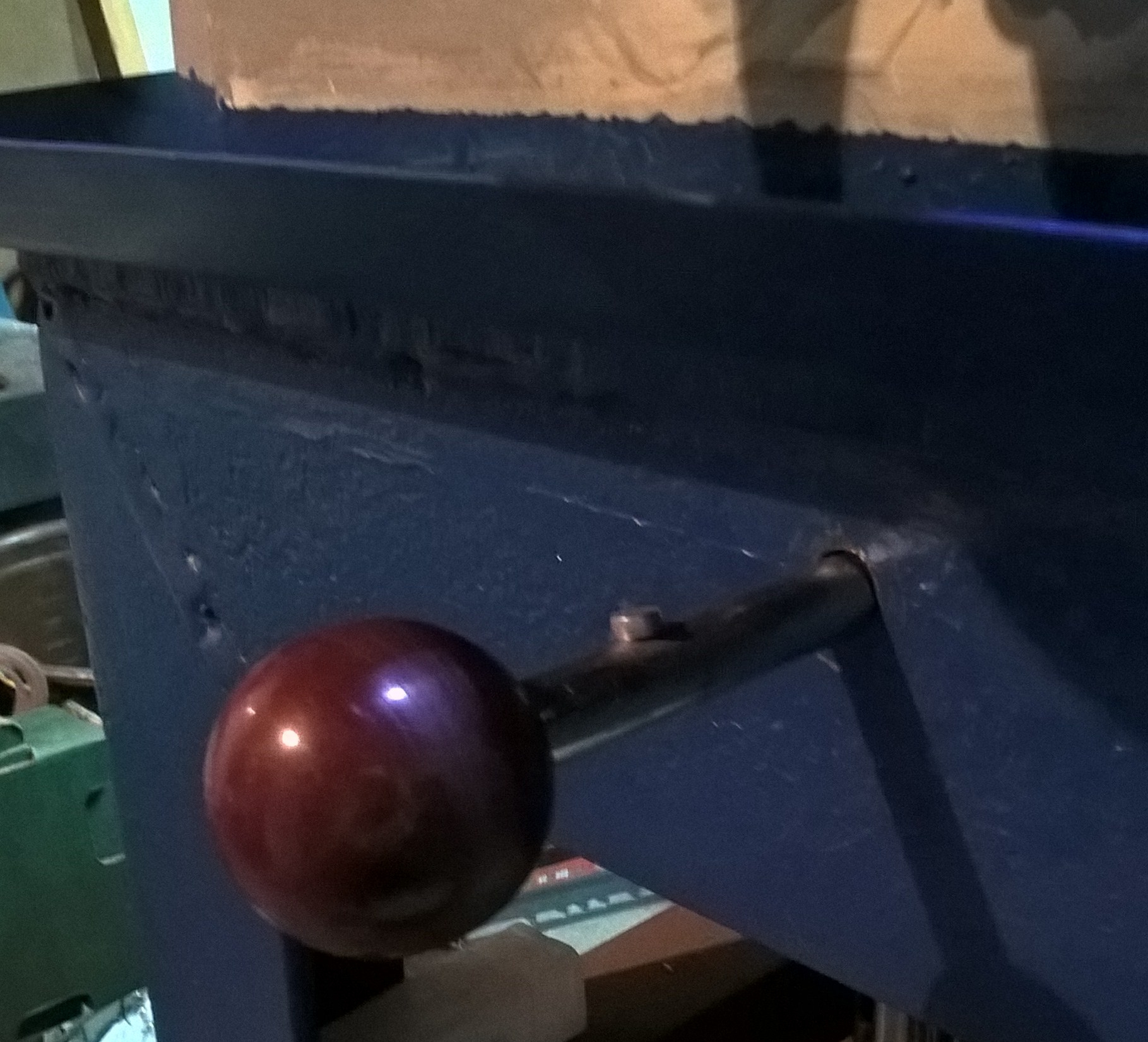

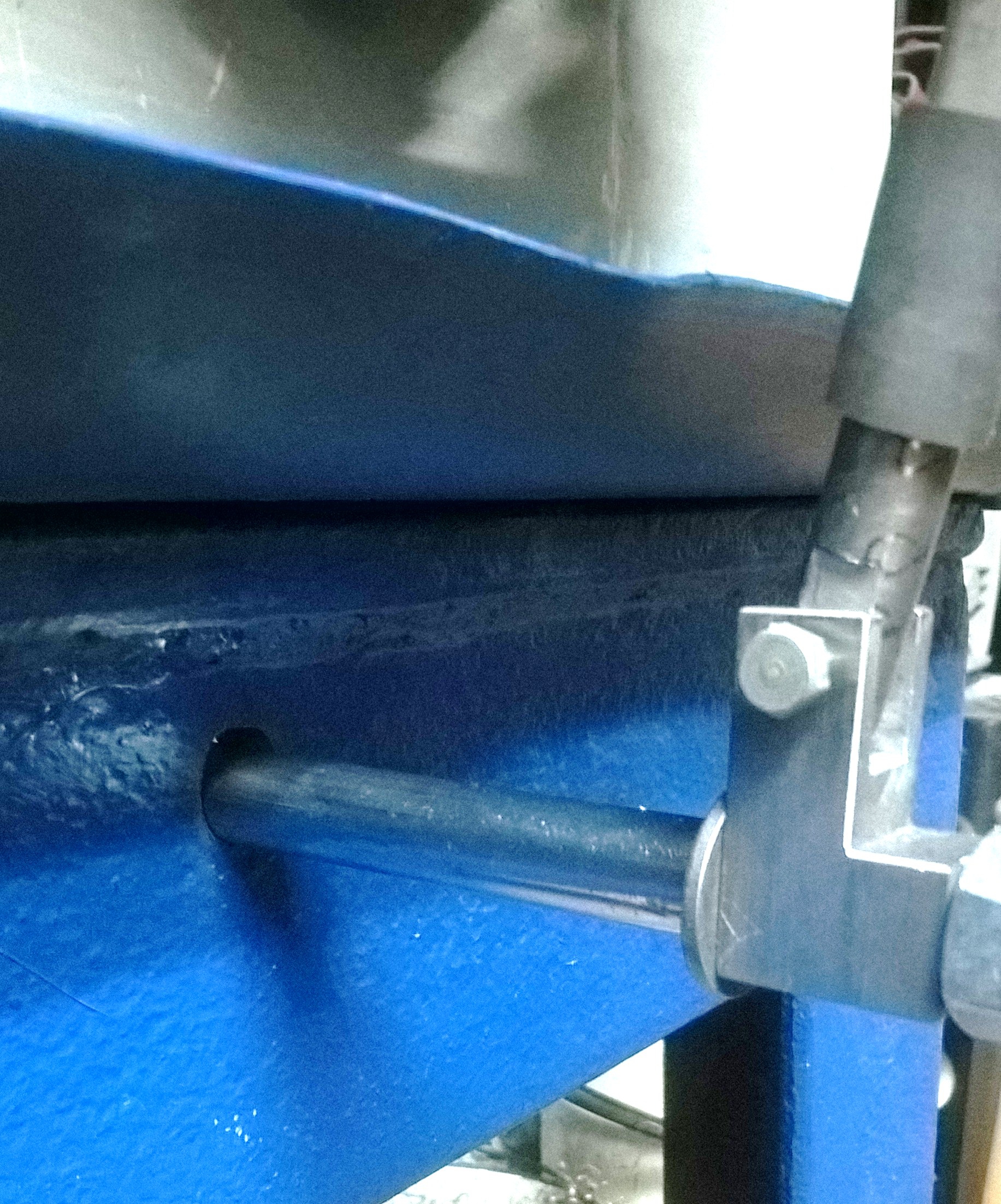

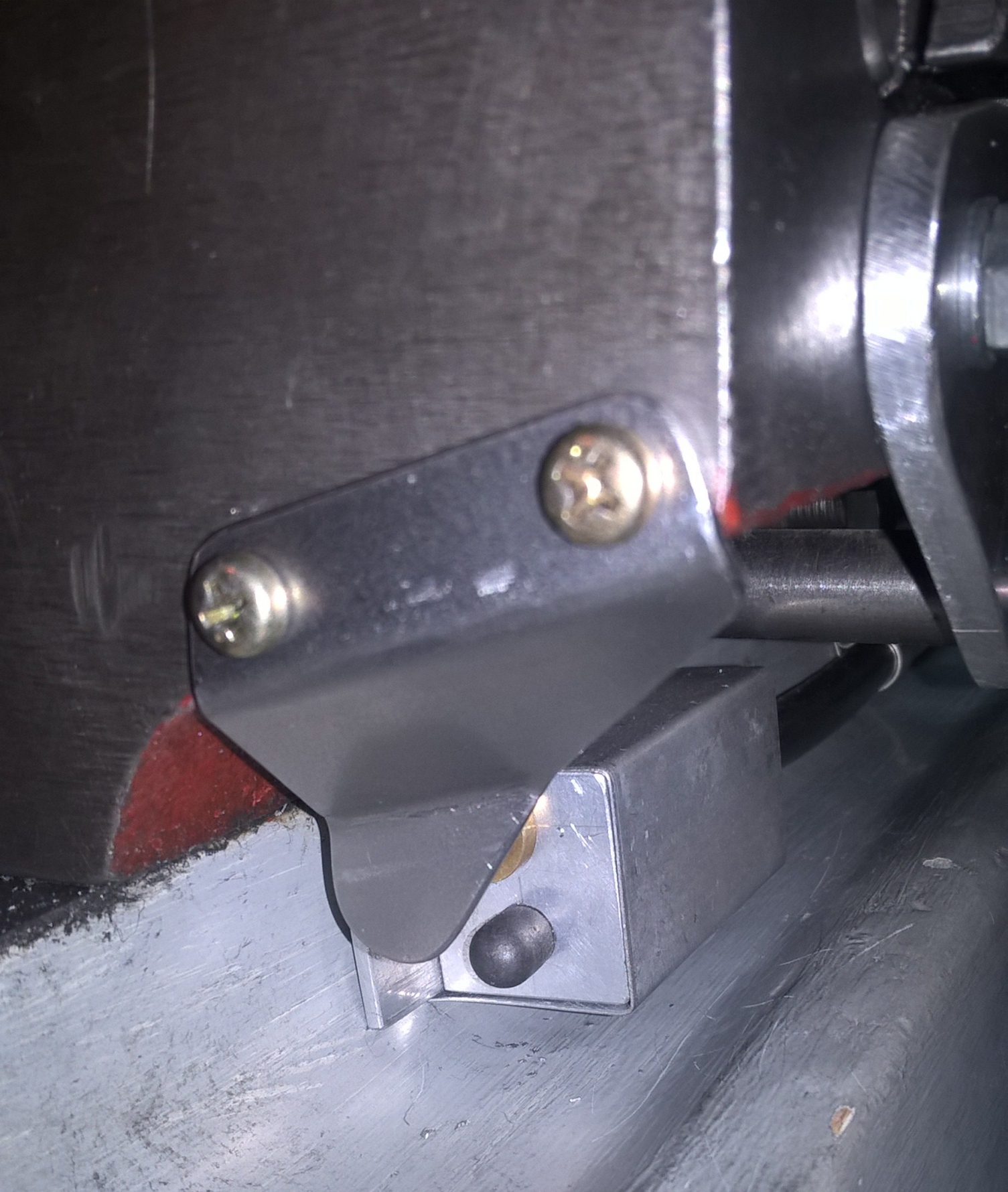

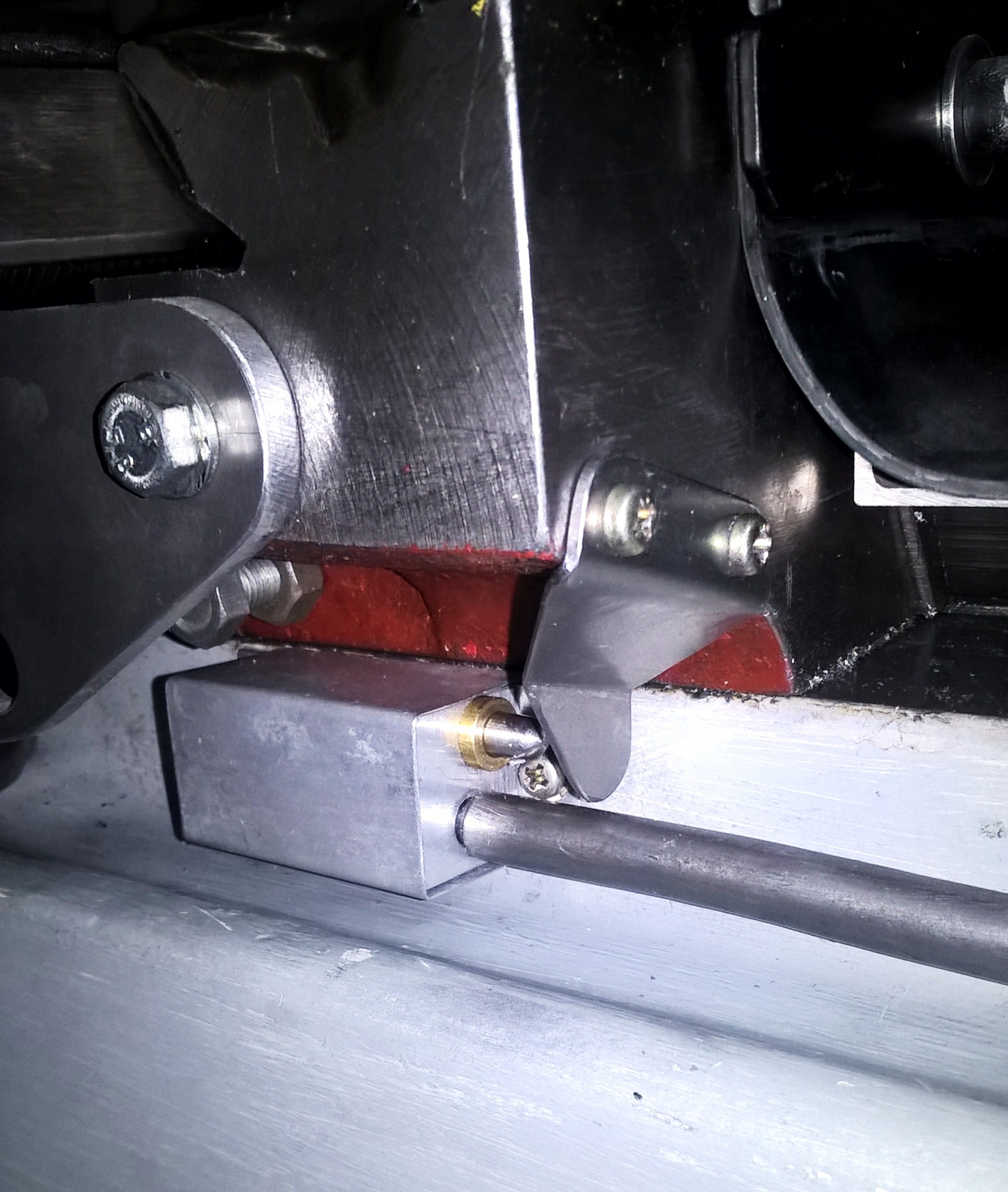

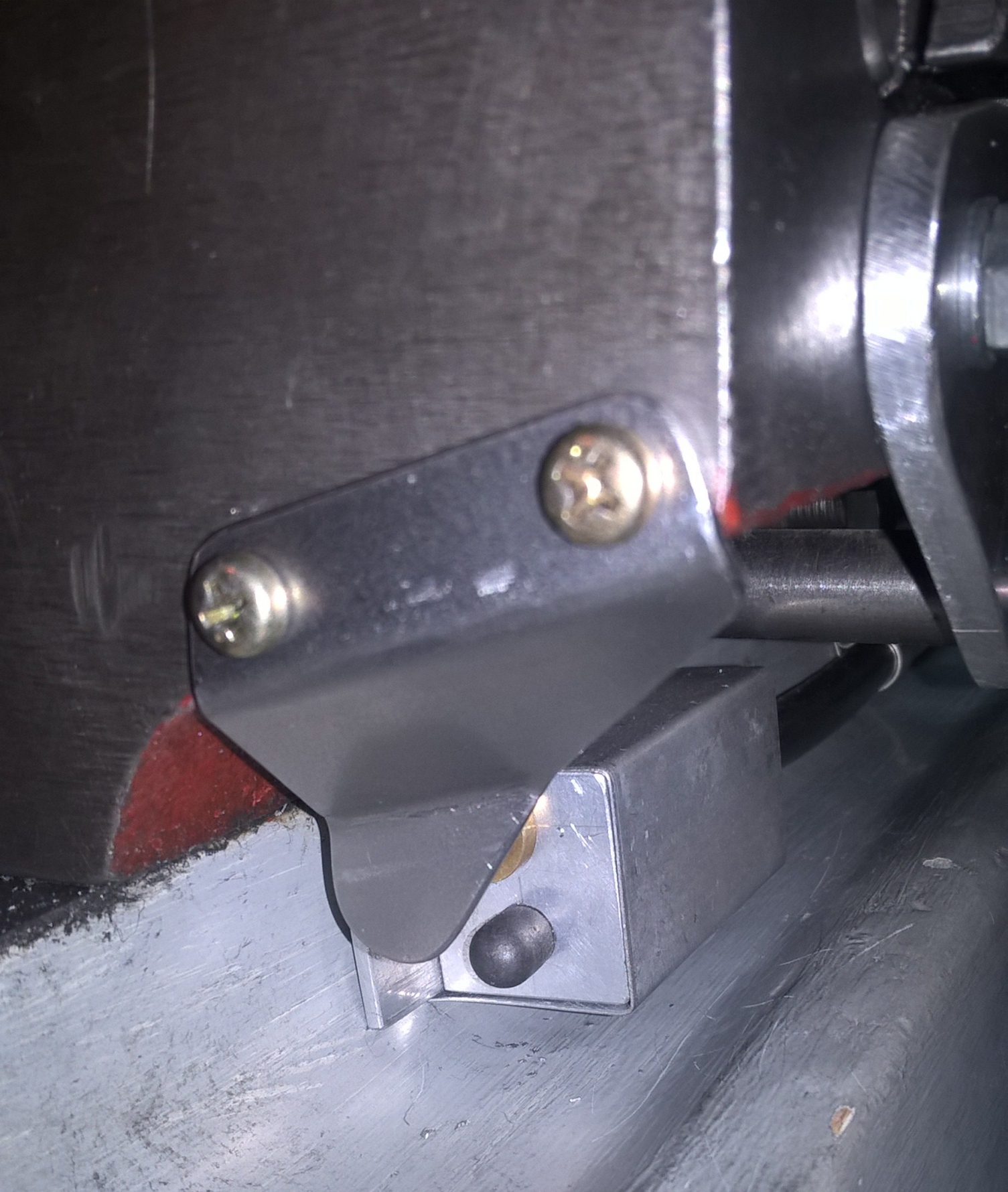

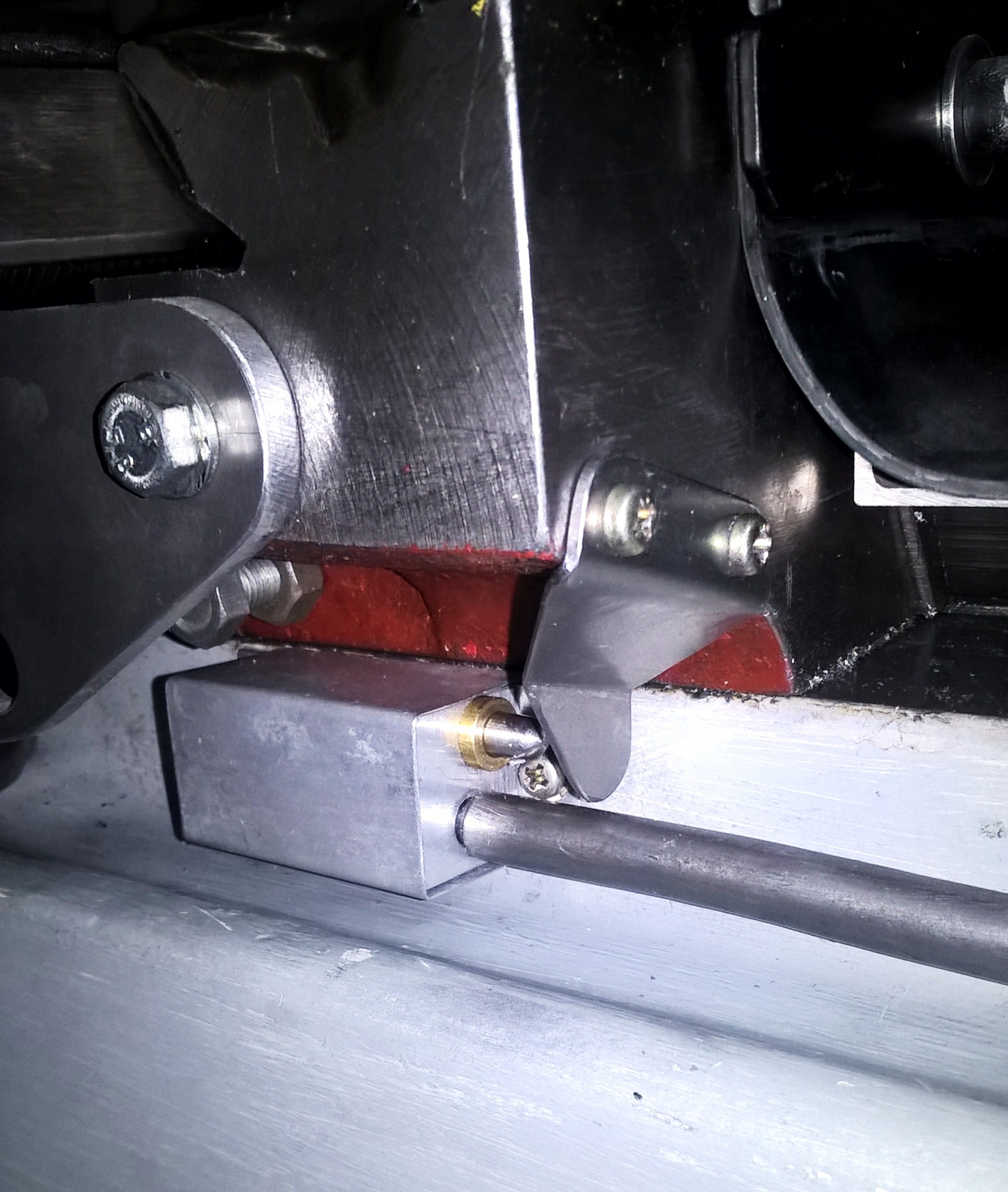

Nauczka na przyszłość krańcówki są niezbędne. Zaraz po tym zdarzeniu zamontowałem jedną dwukierunkową krańcówkę jak przy posuwie osi X. Dwa odpowiednio ukształtowane zderzaki z blachy stalowej 1.5mm przykręciłem do stołu za pomocą wkrętów M4. Odcinek przewodu umieściłem w stalowej rurce i doprowadziłem do złącza. Poniżej zdjęcia

C.D.N.

Jest dobrze, prace powoli idą do przodu. Odczułem na własnej skórze brak krańcówek.

W osi X miałem zrobione, a oś Y czekała na zrobienie. W czasie przymierzania co gdzie ma być i pomiarów pozostawiłem stół w skrajnym położeniu. Zapomniałem odjechać. Po paru dniach włączyłem posuw. I przekonałem się z jaką siłą był przesunięty stół. Śruba zablokowana i nim wybiło bezpiecznik w zasilaczu to zdążyło ściąć małe koło paska zębatego. Było ono osadzone na żywicy epoksydowej w kole ślimacznicy.

Się stało się naprawiło

Nauczka na przyszłość krańcówki są niezbędne. Zaraz po tym zdarzeniu zamontowałem jedną dwukierunkową krańcówkę jak przy posuwie osi X. Dwa odpowiednio ukształtowane zderzaki z blachy stalowej 1.5mm przykręciłem do stołu za pomocą wkrętów M4. Odcinek przewodu umieściłem w stalowej rurce i doprowadziłem do złącza. Poniżej zdjęcia

C.D.N.

-

grawer

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 59

- Posty: 394

- Rejestracja: 25 maja 2010, 15:55

- Lokalizacja: Bielsko-Biała

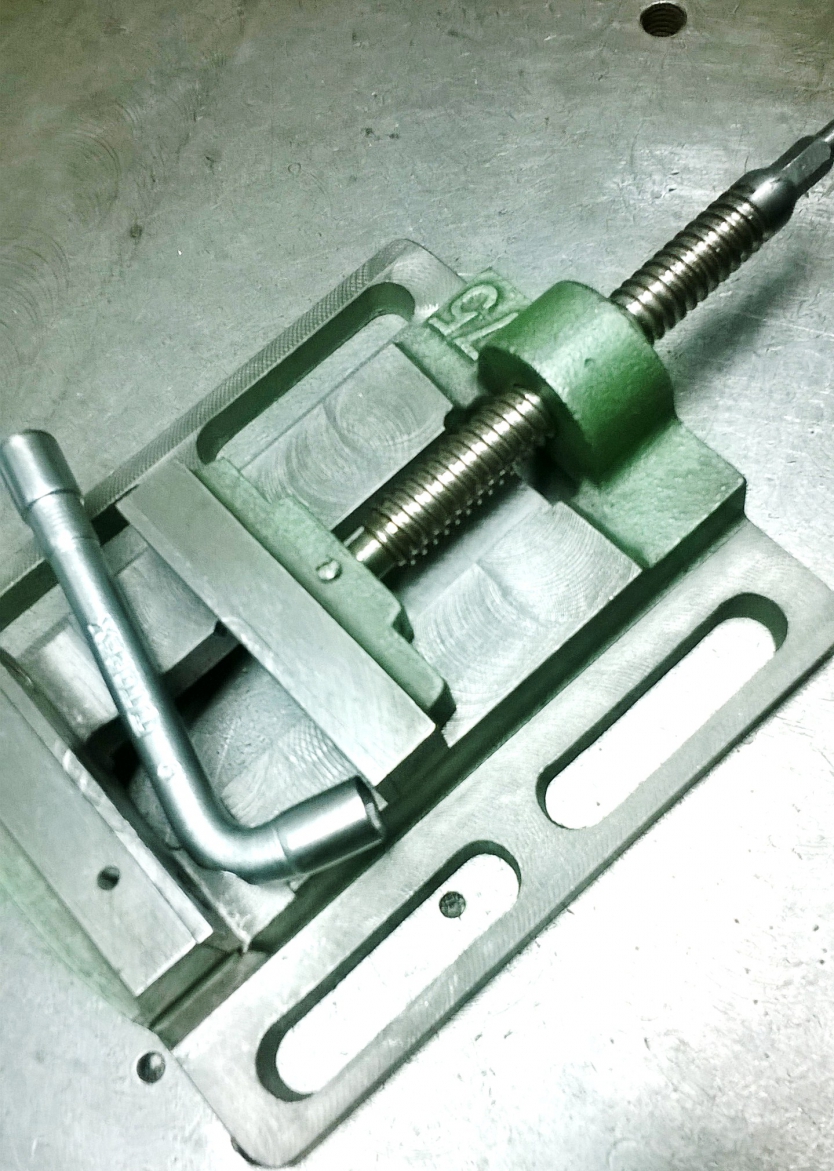

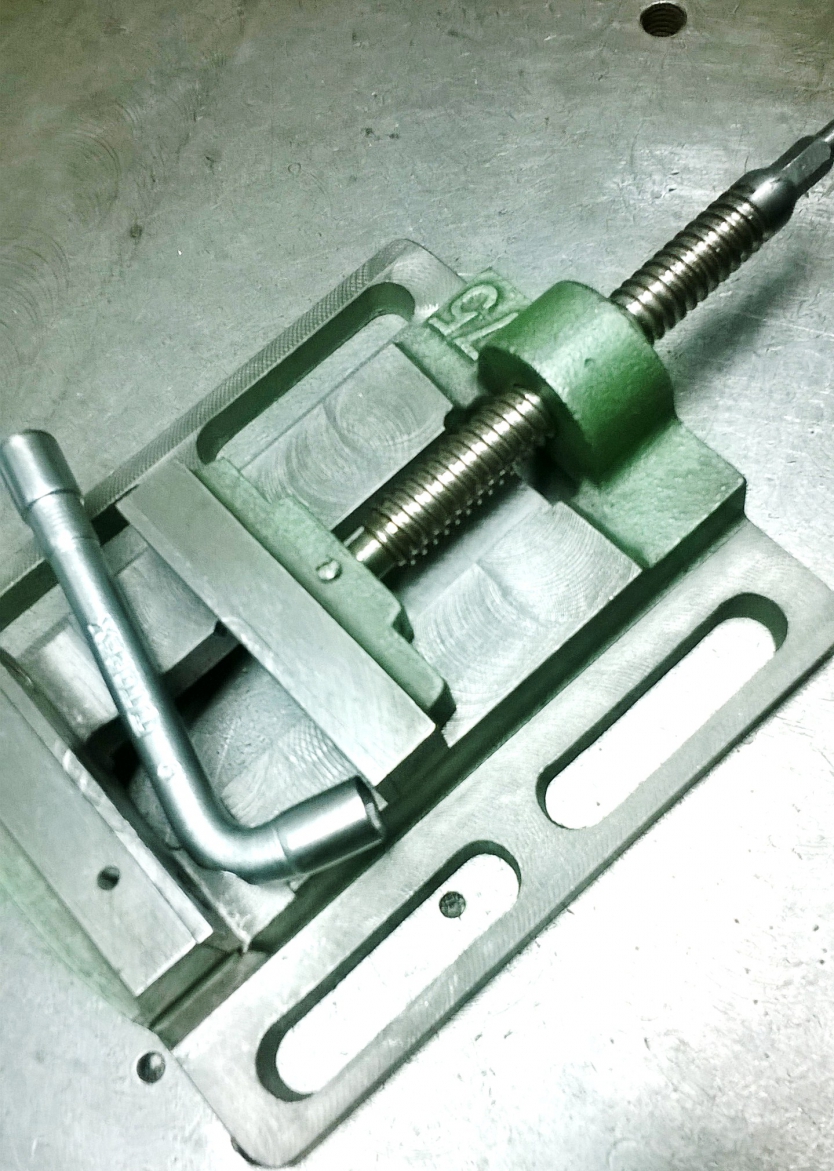

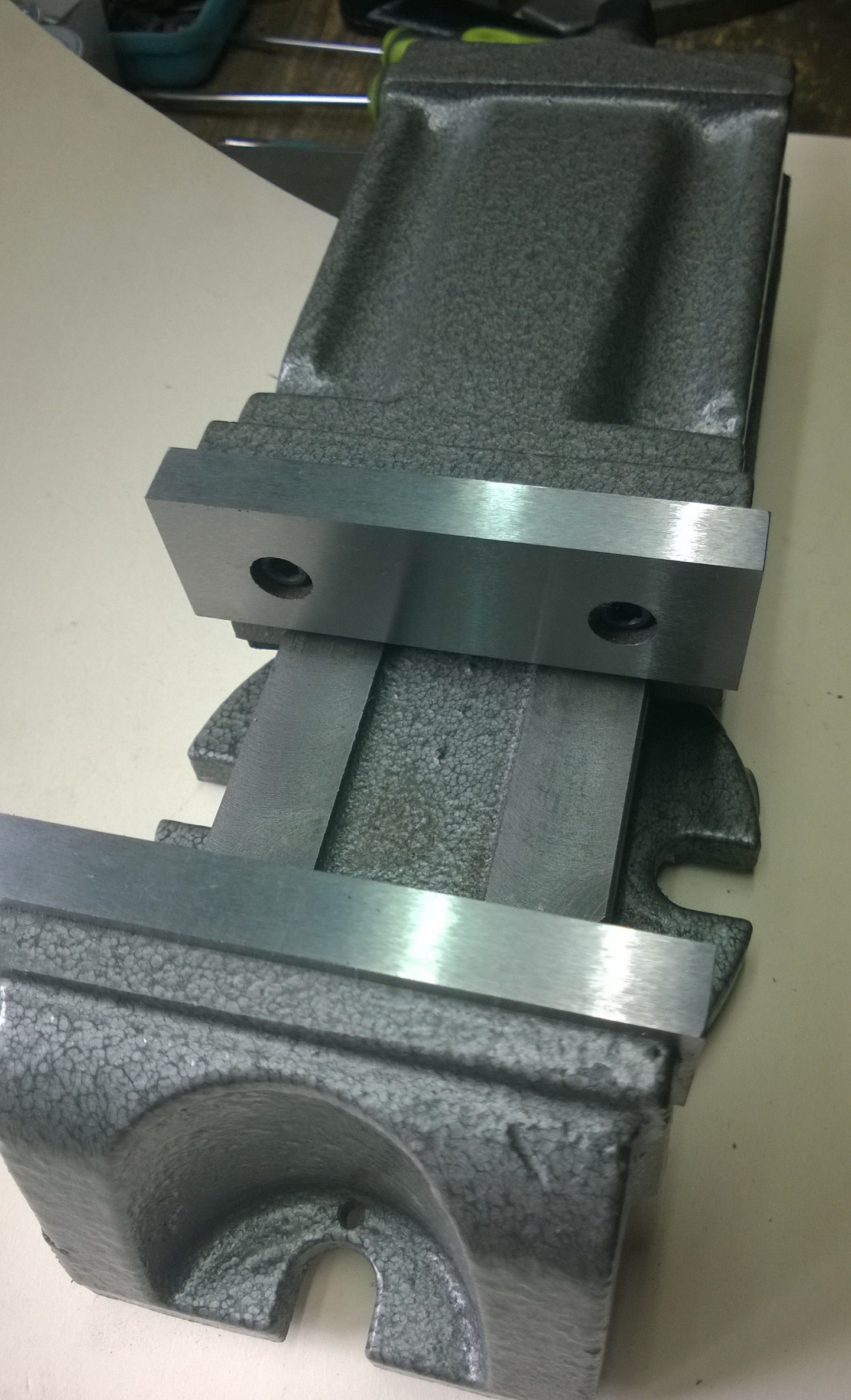

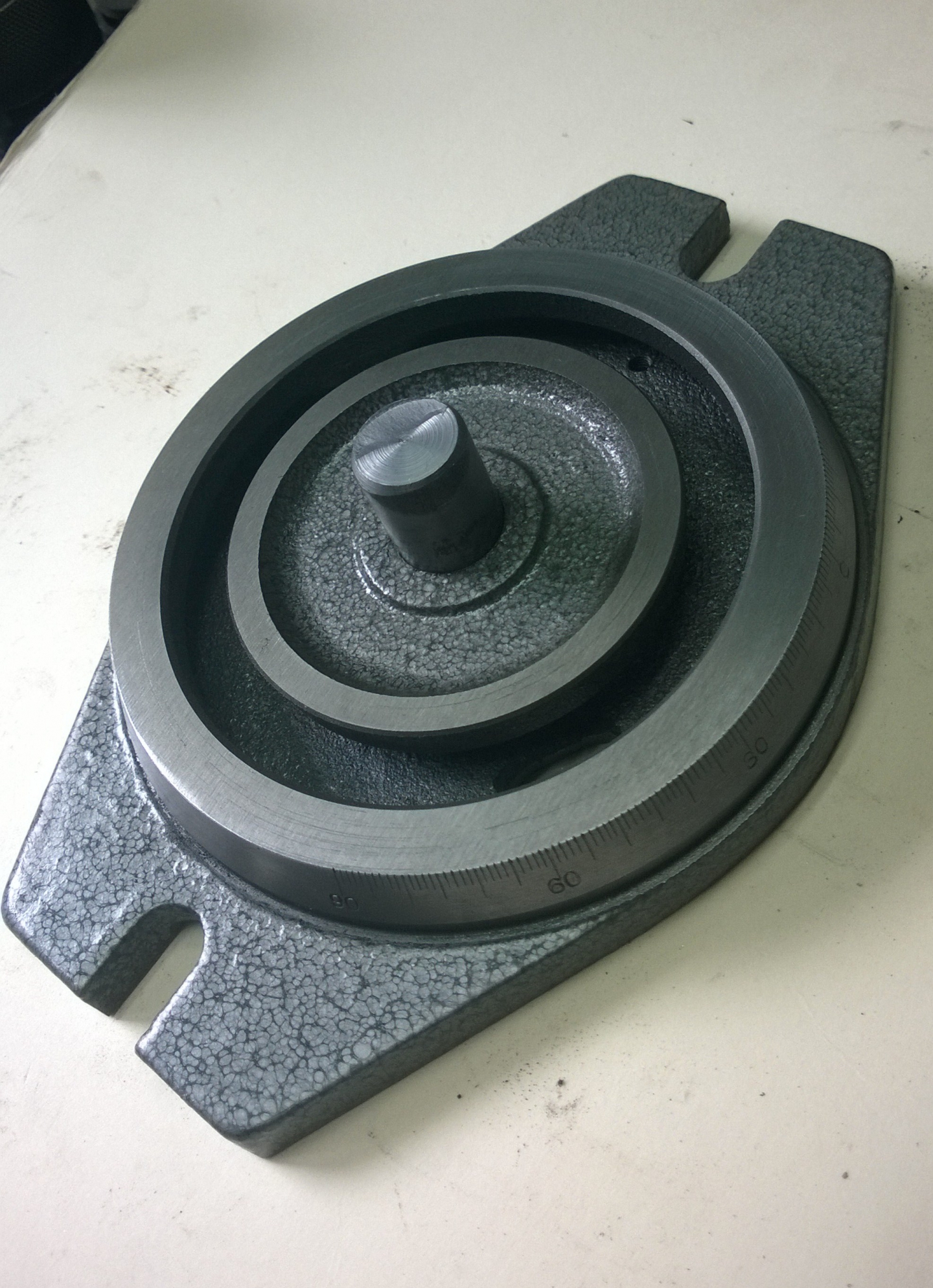

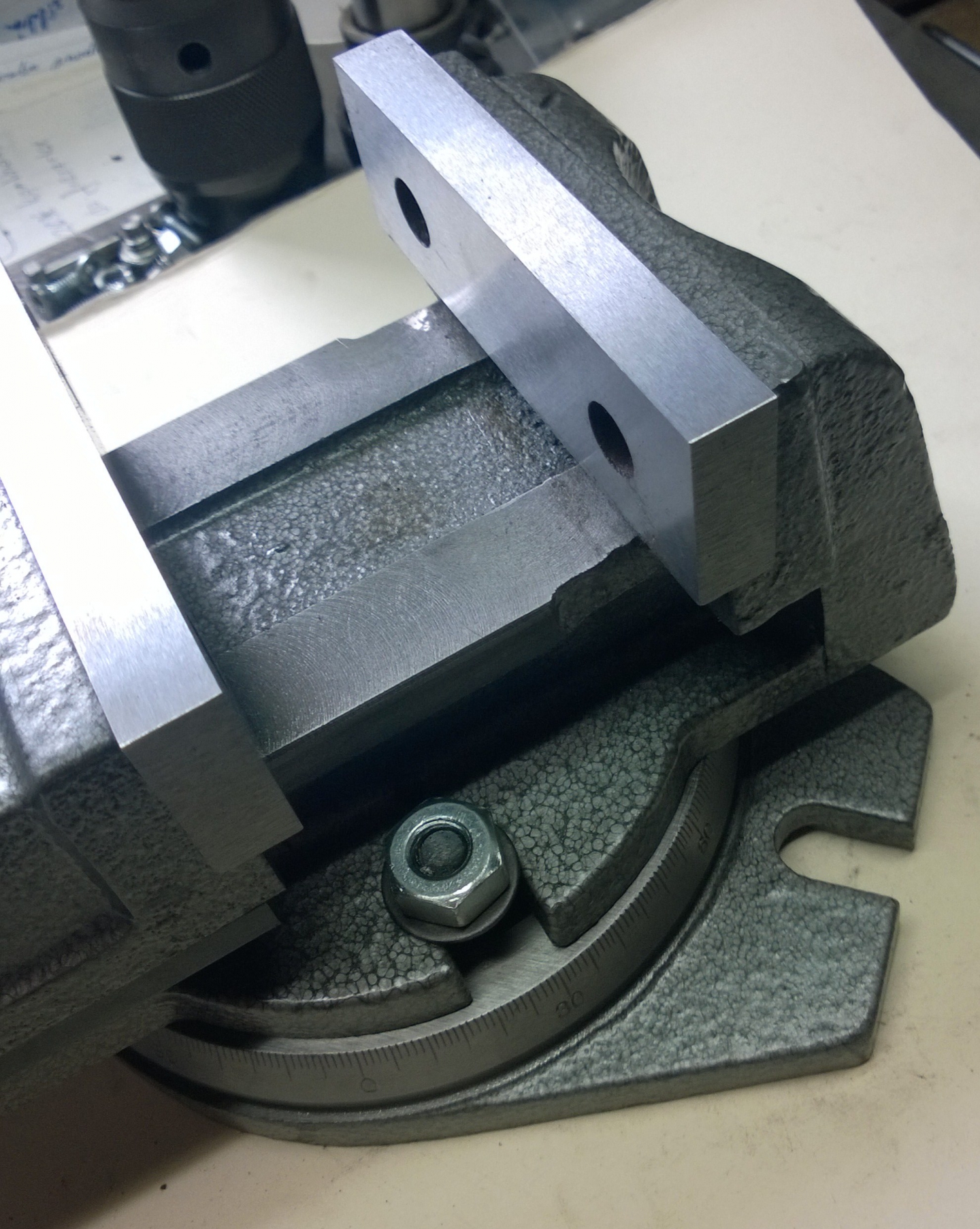

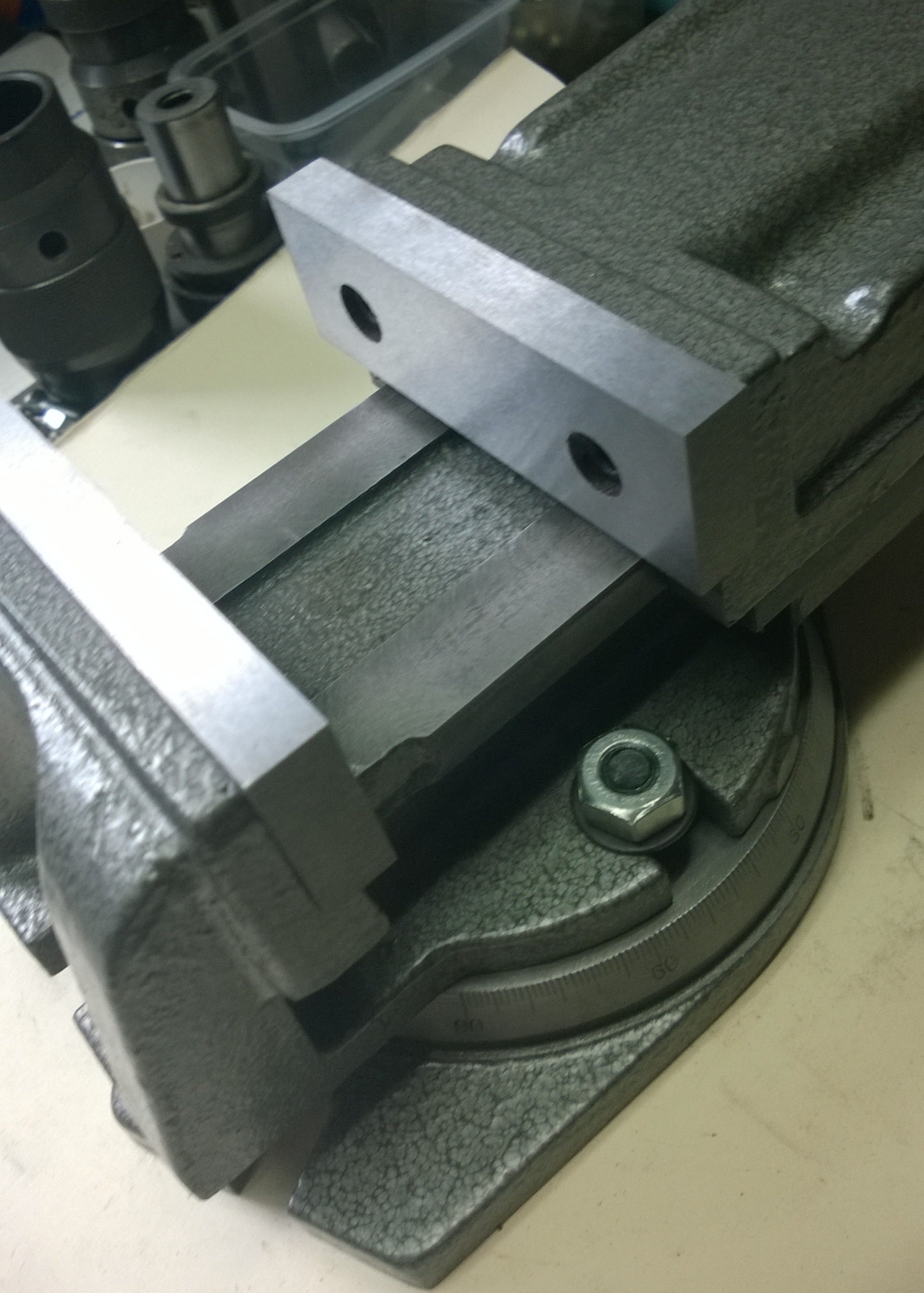

Dzisiaj kurier przywiózł porządne imadło. Do tego czasu używałem małego imadełka o ograniczonej sile ścisku. Było tak.

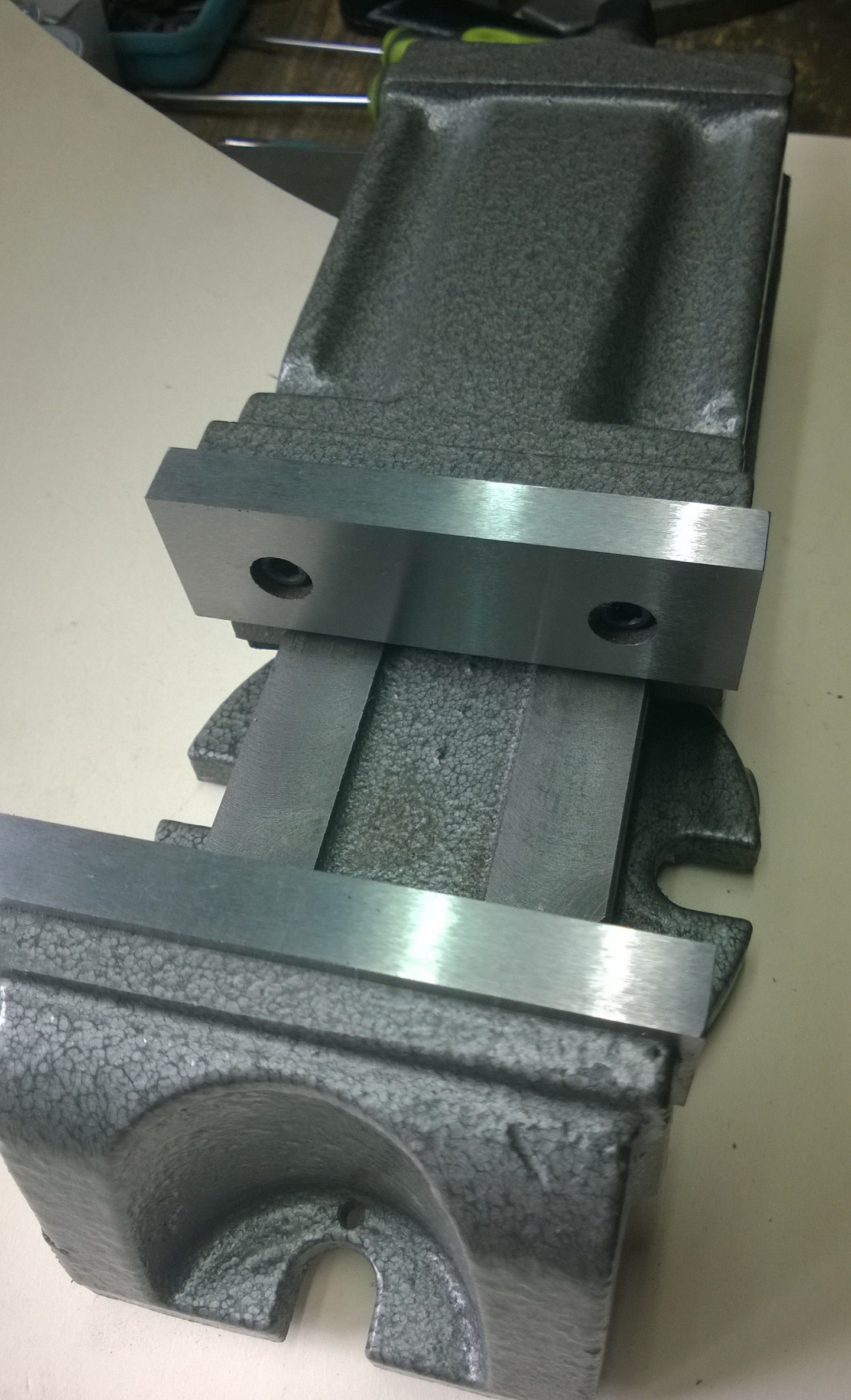

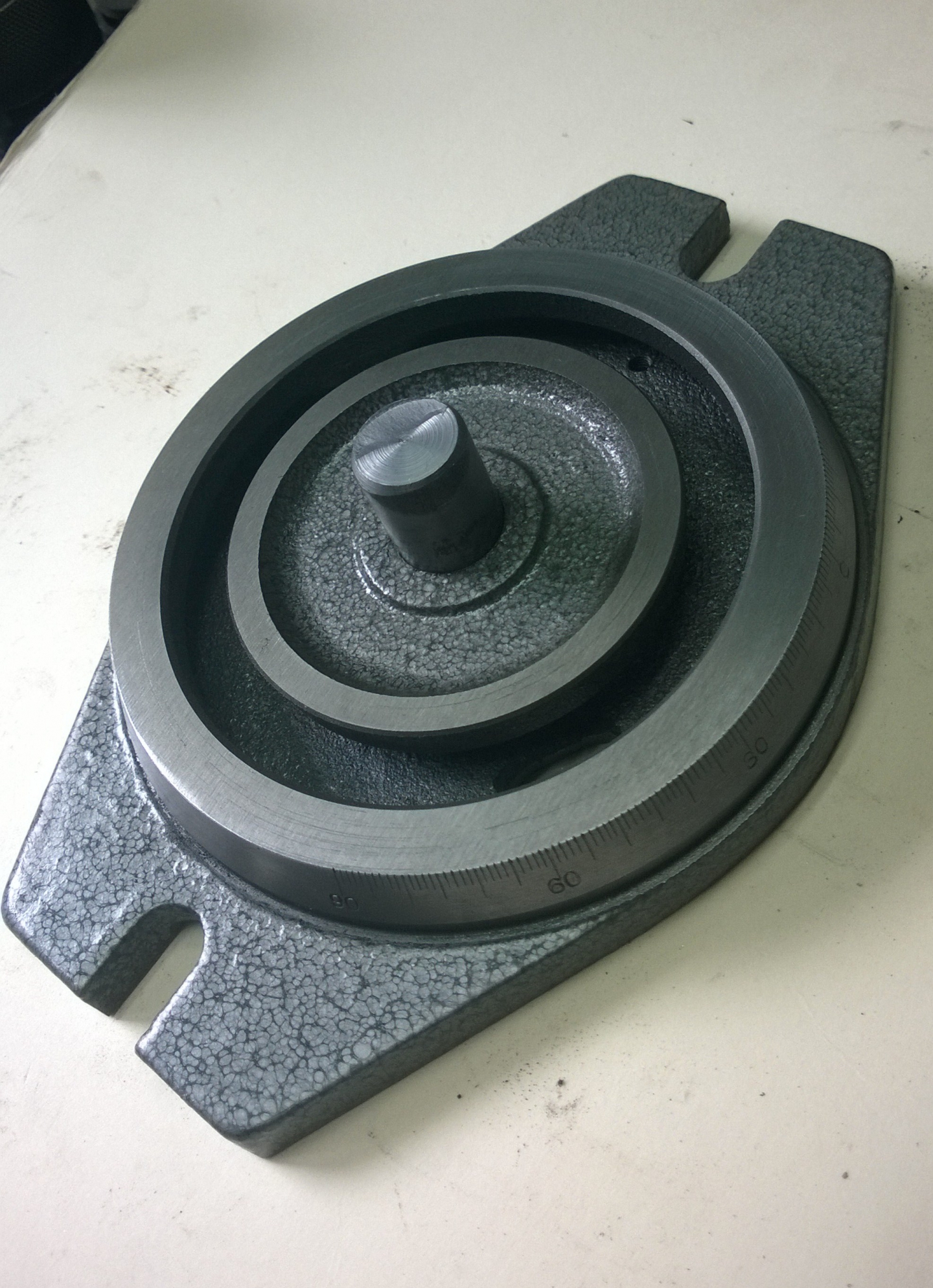

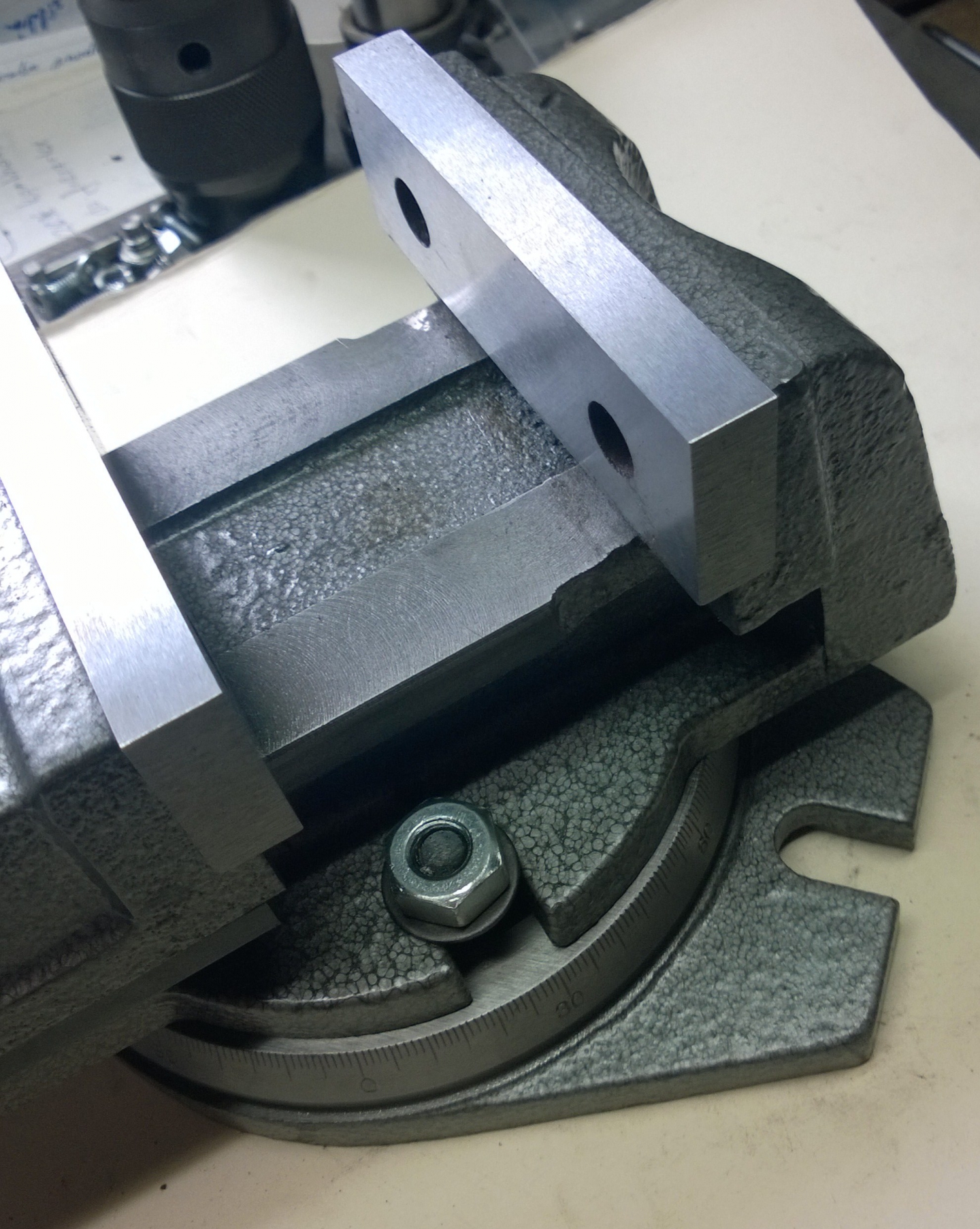

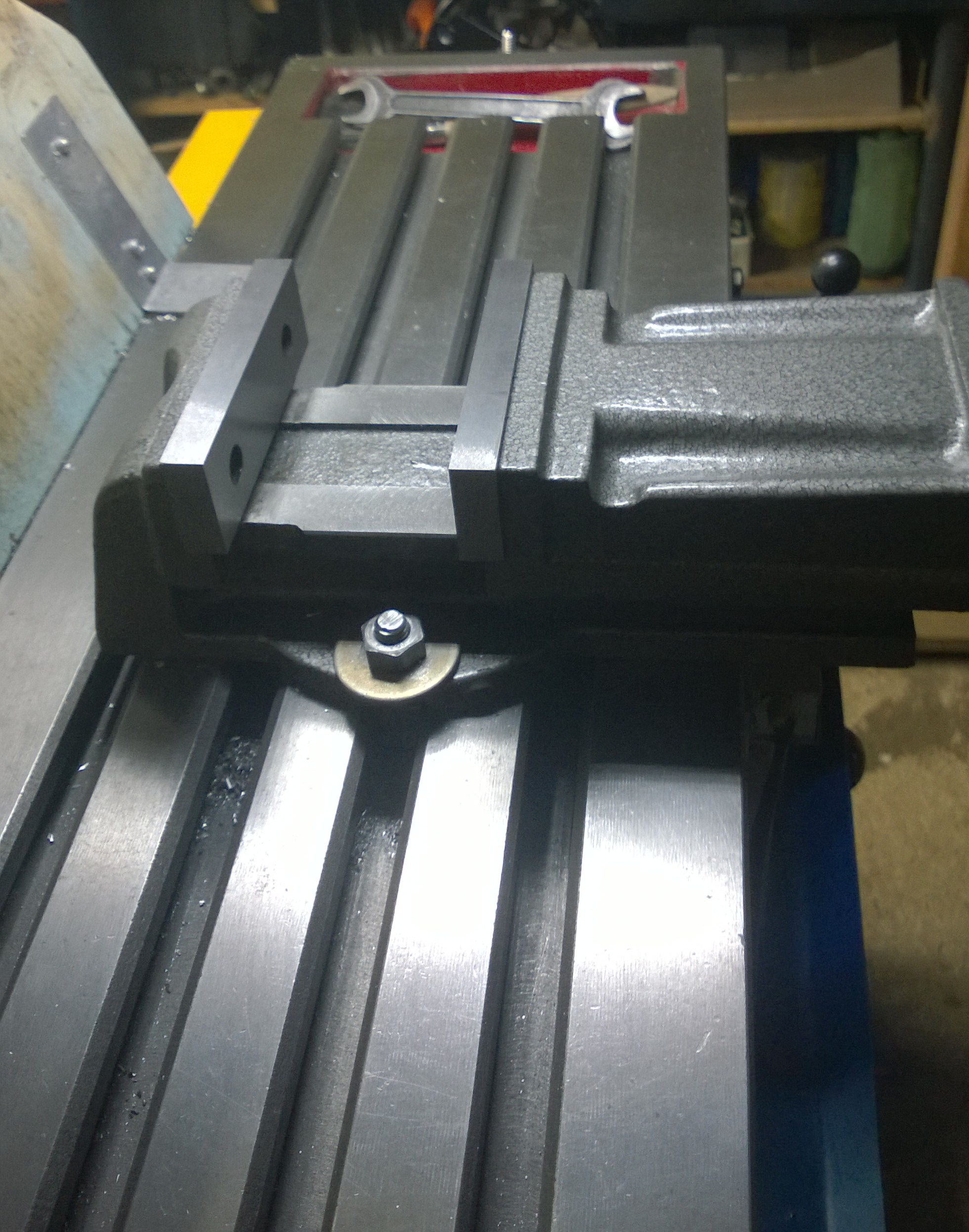

A teraz wygląda to tak.

Co mogę powiedzieć. Imadło dość solidne, nie wysokie, dobrze spasowane, brak wyczuwalnych luzów, szczęki dobrze się schodzą, obrotowe, kamienie dobrze spasowane, równoległość szczęk względem wrzeciona bardzo dobra. Podziałka kątowa nacięta w podstawie a nie przynitowana blaszka. Szerokość szczęk 100mm. Jedno co mnie razi to bardzo luźne gniazdo klucza do przykręcania. Cena to 280zł+przesyłka.

C.D.N.

A teraz wygląda to tak.

Co mogę powiedzieć. Imadło dość solidne, nie wysokie, dobrze spasowane, brak wyczuwalnych luzów, szczęki dobrze się schodzą, obrotowe, kamienie dobrze spasowane, równoległość szczęk względem wrzeciona bardzo dobra. Podziałka kątowa nacięta w podstawie a nie przynitowana blaszka. Szerokość szczęk 100mm. Jedno co mnie razi to bardzo luźne gniazdo klucza do przykręcania. Cena to 280zł+przesyłka.

C.D.N.