Frezarka na bazie odzysku. Pole 1800x900.

-

Petroholic

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 41

- Posty: 2688

- Rejestracja: 08 gru 2015, 12:23

- Lokalizacja: Lublin

- Kontakt:

-

Petroholic

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 41

- Posty: 2688

- Rejestracja: 08 gru 2015, 12:23

- Lokalizacja: Lublin

- Kontakt:

Tak czy siak śruba jest jak mówiłem zbyt pancerna i za szybka dla mnie więc temat odpuszczony... Nie ma co sobie du** zawracać...

Teraz na tapecie jest temat projektu bramy i płyt pod prowadnice Y.

Zastanawiam się i wstępnie rozrysowuję bramę i zetkę tak, żeby oś wrzeciona objęła mi cały stół. Wiadomo, że do ściany bocznej nie podjedzie na zero ale chociaż przód/tył wykorzystam na maksa jak się da...

Bok bramy musi być odgięty w tył to już odkryłem... Jednak dalej się męczę jak ustawić odsunięcie czoła bramy w tył tak, aby przy maksymalnie cofniętej bramie oś wrzeciona trafiła w tylny kant blatu, a przy maksymalnym wyjechaniu do przodu w przedni kant. O ile się uda bo margines wymiarów jest wąski...

Głębokość stołu 1100mm, prowadnice dłuższe od blatu +/-75mm po obu stronach... Strasznie ciasno... Pewnie się nie uda... Chyba, że długość podstawy bramy nie przekroczy 250mm, a to trochę maławo... Chociaż brama będzie dosłownie leżała na podstawach - góra 50mm ponad nimi...

Żeby zminimalizować odsunięcie zetki od czoła bramy zastanawiam się jeszcze nad przeniesieniem prowadnic na górę i dół bramy. Zmniejszy to grubość krzyżaka o wysokość wózka+szyny.

Teraz na tapecie jest temat projektu bramy i płyt pod prowadnice Y.

Zastanawiam się i wstępnie rozrysowuję bramę i zetkę tak, żeby oś wrzeciona objęła mi cały stół. Wiadomo, że do ściany bocznej nie podjedzie na zero ale chociaż przód/tył wykorzystam na maksa jak się da...

Bok bramy musi być odgięty w tył to już odkryłem... Jednak dalej się męczę jak ustawić odsunięcie czoła bramy w tył tak, aby przy maksymalnie cofniętej bramie oś wrzeciona trafiła w tylny kant blatu, a przy maksymalnym wyjechaniu do przodu w przedni kant. O ile się uda bo margines wymiarów jest wąski...

Głębokość stołu 1100mm, prowadnice dłuższe od blatu +/-75mm po obu stronach... Strasznie ciasno... Pewnie się nie uda... Chyba, że długość podstawy bramy nie przekroczy 250mm, a to trochę maławo... Chociaż brama będzie dosłownie leżała na podstawach - góra 50mm ponad nimi...

Żeby zminimalizować odsunięcie zetki od czoła bramy zastanawiam się jeszcze nad przeniesieniem prowadnic na górę i dół bramy. Zmniejszy to grubość krzyżaka o wysokość wózka+szyny.

-

Petroholic

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 41

- Posty: 2688

- Rejestracja: 08 gru 2015, 12:23

- Lokalizacja: Lublin

- Kontakt:

Yarec czytasz w moich myślach

Wstępny plan:

- profile 120x50x4

- blacha ażur 5mm

- odległość między profilami w pionie 50mm żeby zmieściła się śruba z blokiem nakrętki pomiędzy nimi

- boki bramy opasają belkę wszędzie na minimum 25mm

- belka podniesiona względem poziomu 50mm

- stopy i boki bramy stal 12mm po dwa na każdą stronę w rozstawie 100mm pod stopy

- wózki 25tki uwzględniłem ale chyba przyjąłem 50mm wysokości z prowadnicą zamiast około 40mm?

- zetka i krzyżak 20mm (ALU)

- średnica wrzeciona 100mm i 10mm dystansu od zetki

Pewnie i tak coś poknociłem i da się to zrobić inaczej ale to tak "wstępnie" do analizy:

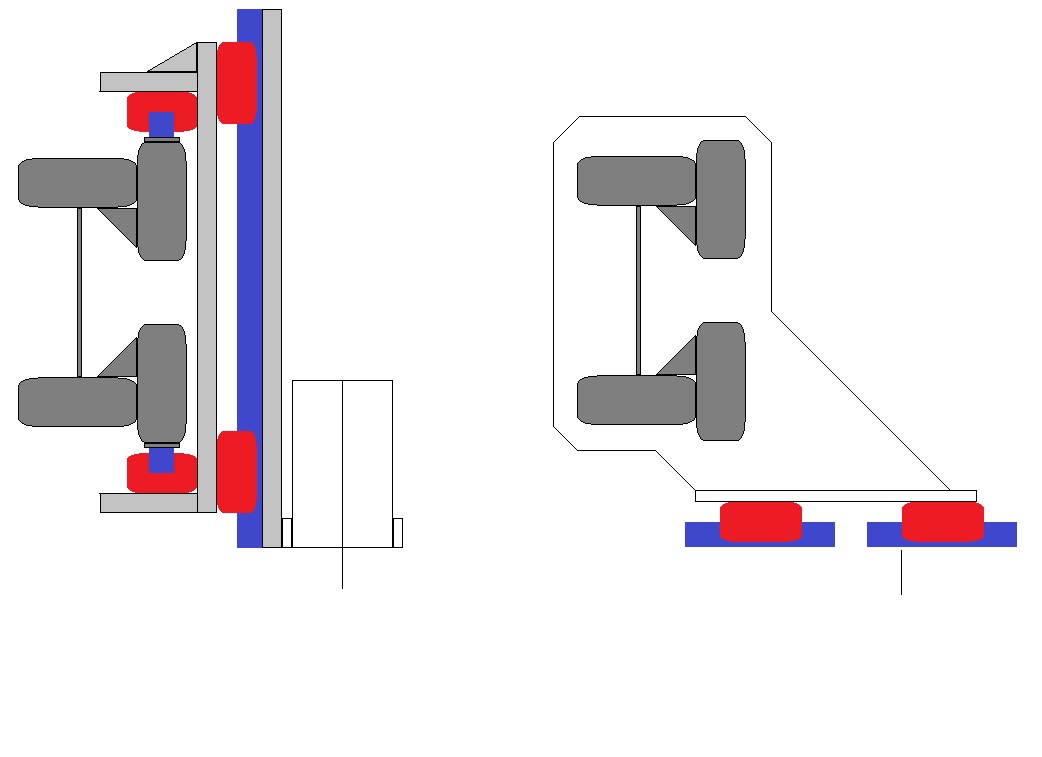

Ze wstępnej analizy wynika, że kant stołu wychodzi na kancie wewnętrznym przedniego wózka (czarna pionowa linia za pierwszym wózkiem na prawym rysunku - kant blatu/oś wrzeciona) więc rozsunięcie wózków (od czoła do czoła) daje długość pola jakie tracimy z tyłu stołu. Odległość płaszczyzny pionowej kantu blatu od końca prowadnicy Y jest mniej więcej równa długości wózka typu 25 (80mm)...

Na szkicu powyżej wymiary zachowane, odległość wózków (od czoła do czoła) 100mm - czyli ucieka 100mm z pola od tyłu stołu... Nic lepszego chyba się nie da zrobić Przy obecnym blacie 2040x1100 daje pole robocze powiedzmy 1900x1000... Mam w głowie jeszcze jedną koncepcję (bardziej skomplikowaną) ale już jej dzisiaj nie rozrysuję... Zysk około 50mm przy większym wciśnięciu zetki w bramę...

Przy obecnym blacie 2040x1100 daje pole robocze powiedzmy 1900x1000... Mam w głowie jeszcze jedną koncepcję (bardziej skomplikowaną) ale już jej dzisiaj nie rozrysuję... Zysk około 50mm przy większym wciśnięciu zetki w bramę...

PS Jaki jest "wskazany" rozstaw wózków w stopach bramy? Można przyjąć, że brama może nawet leżeć na wózkach (+12mm stopy) i odległość od spodu dolnego profila bramy do blatu nie więcej niż 300mm także ramię siły nie za duże...

Druga opcja to powiedzmy przyjęcie pola roboczego 1800x900 i tak projektujemy bramę, żeby się zmieścić i nie kombinować... Na pewno nie chcę budować bramy nie wiem jak wymyślnej i skomplikowanej żeby zyskać 100mm pola kosztem Bóg wie czego... 1800x900 też jest OK

Wstępny plan:

- profile 120x50x4

- blacha ażur 5mm

- odległość między profilami w pionie 50mm żeby zmieściła się śruba z blokiem nakrętki pomiędzy nimi

- boki bramy opasają belkę wszędzie na minimum 25mm

- belka podniesiona względem poziomu 50mm

- stopy i boki bramy stal 12mm po dwa na każdą stronę w rozstawie 100mm pod stopy

- wózki 25tki uwzględniłem ale chyba przyjąłem 50mm wysokości z prowadnicą zamiast około 40mm?

- zetka i krzyżak 20mm (ALU)

- średnica wrzeciona 100mm i 10mm dystansu od zetki

Pewnie i tak coś poknociłem i da się to zrobić inaczej ale to tak "wstępnie" do analizy:

Ze wstępnej analizy wynika, że kant stołu wychodzi na kancie wewnętrznym przedniego wózka (czarna pionowa linia za pierwszym wózkiem na prawym rysunku - kant blatu/oś wrzeciona) więc rozsunięcie wózków (od czoła do czoła) daje długość pola jakie tracimy z tyłu stołu. Odległość płaszczyzny pionowej kantu blatu od końca prowadnicy Y jest mniej więcej równa długości wózka typu 25 (80mm)...

Na szkicu powyżej wymiary zachowane, odległość wózków (od czoła do czoła) 100mm - czyli ucieka 100mm z pola od tyłu stołu... Nic lepszego chyba się nie da zrobić

PS Jaki jest "wskazany" rozstaw wózków w stopach bramy? Można przyjąć, że brama może nawet leżeć na wózkach (+12mm stopy) i odległość od spodu dolnego profila bramy do blatu nie więcej niż 300mm także ramię siły nie za duże...

Druga opcja to powiedzmy przyjęcie pola roboczego 1800x900 i tak projektujemy bramę, żeby się zmieścić i nie kombinować... Na pewno nie chcę budować bramy nie wiem jak wymyślnej i skomplikowanej żeby zyskać 100mm pola kosztem Bóg wie czego... 1800x900 też jest OK

-

supremacja

- Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 1

- Posty: 59

- Rejestracja: 29 lip 2016, 12:43

- Lokalizacja: pl

Można zamówić nówkę na paragon, wyciągnąć kulkę i zmierzyć, a później odesłać (zwrot konsumencki). Informacja dla czytających i często mierzących się z podobnymi problemami, bo w twoim wypadku, przy tej śrubie i krokówkach, miałbyś zbyt małą rozdzielczość.Petroholic pisze:Nakrętki nie zregeneruję na szybko bo po zdjęciu ze śruby okazało się, że nie ma ani jednej kulki więc nie ma nic na wzór

-

CinekX0

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 228

- Rejestracja: 18 paź 2014, 21:36

- Lokalizacja: Poznań

supremacja,

Dobrze mówi.

Petroholic,

Ale potrzeba Ci 2 nowych nakrętek skoro masz 1 tak?

Zmierzysz kulki i dokupisz osobno, na alledrogo sa. Odsyłać nie będzie trzeba.

Taka sruba według mnie to cenne znalezisko o ile koszt nakrętek nie będzie z kosmosu.

Skoro śruba ma duży skok to dobrze, to oznacza mniejsze obroty na krokowcu, możliwość zastosowania dużej przekładni czyli silnik może być słabszy czyli tanszy

To tylko takie moje spostrzeżenia co do tego.

Dobrze mówi.

Petroholic,

Ale potrzeba Ci 2 nowych nakrętek skoro masz 1 tak?

Zmierzysz kulki i dokupisz osobno, na alledrogo sa. Odsyłać nie będzie trzeba.

Taka sruba według mnie to cenne znalezisko o ile koszt nakrętek nie będzie z kosmosu.

Skoro śruba ma duży skok to dobrze, to oznacza mniejsze obroty na krokowcu, możliwość zastosowania dużej przekładni czyli silnik może być słabszy czyli tanszy

To tylko takie moje spostrzeżenia co do tego.

-

Petroholic

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 41

- Posty: 2688

- Rejestracja: 08 gru 2015, 12:23

- Lokalizacja: Lublin

- Kontakt:

Potrzeba 3ech nakrętek bo na Yku mają być dwie śruby...

Jeszcze nie szukałem takich nakrętek ale nie spodziewam się dobrej ceny...

Przy tej śrubie, żeby osiągnąć zadaną prędkość musiałbym mieć 125rpm na śrubie. W przypadku krokówek myślę o 8,5Nm. Zakładając 600rpm na silniku to przekładnia 1:4 w sam raz Ale większa śruba to i większe opory i bezwładność...

Ale większa śruba to i większe opory i bezwładność...

Tylko, że te śruby strasznie pancerne są... 38mm średnicy... ciężkie jak cholera... sama nakrętka ma z 10cm średnicy na kołnierzu i waży ze 3kg bez kulek Ale za to co do ceny to prawdopodobnie mógłbym ją wyrwać za około 100/mb to 500 za całą

Ale za to co do ceny to prawdopodobnie mógłbym ją wyrwać za około 100/mb to 500 za całą  I z długości starczy na całą maszynkę

I z długości starczy na całą maszynkę

Kwesta czy nie taniej wyjdzie znaleźć używki 2010 niż kompletować tą...

Cały czas się rozglądam i śruba się okaże

Na razie j/w na tapecie temat prowadnic i bramy...

Jeszcze nie szukałem takich nakrętek ale nie spodziewam się dobrej ceny...

Przy tej śrubie, żeby osiągnąć zadaną prędkość musiałbym mieć 125rpm na śrubie. W przypadku krokówek myślę o 8,5Nm. Zakładając 600rpm na silniku to przekładnia 1:4 w sam raz

Tylko, że te śruby strasznie pancerne są... 38mm średnicy... ciężkie jak cholera... sama nakrętka ma z 10cm średnicy na kołnierzu i waży ze 3kg bez kulek

Kwesta czy nie taniej wyjdzie znaleźć używki 2010 niż kompletować tą...

Cały czas się rozglądam i śruba się okaże

Na razie j/w na tapecie temat prowadnic i bramy...

-

Petroholic

Autor tematu - Lider FORUM (min. 2000)

- Posty w temacie: 41

- Posty: 2688

- Rejestracja: 08 gru 2015, 12:23

- Lokalizacja: Lublin

- Kontakt:

Nie bardzo rozumiem...Yarec pisze:poza tym "podwójne" łożyska bramy od strony "ażuru" X

Obrazkowo byłoby prościej

[ Dodano: 2017-03-09, 18:59 ]

Znikasz z forum czy brak dostępu? Maila prawie nie używam...Yarec pisze:Jak chcesz to jestem dostępny mail'owo.

[ Dodano: 2017-03-09, 21:27 ]

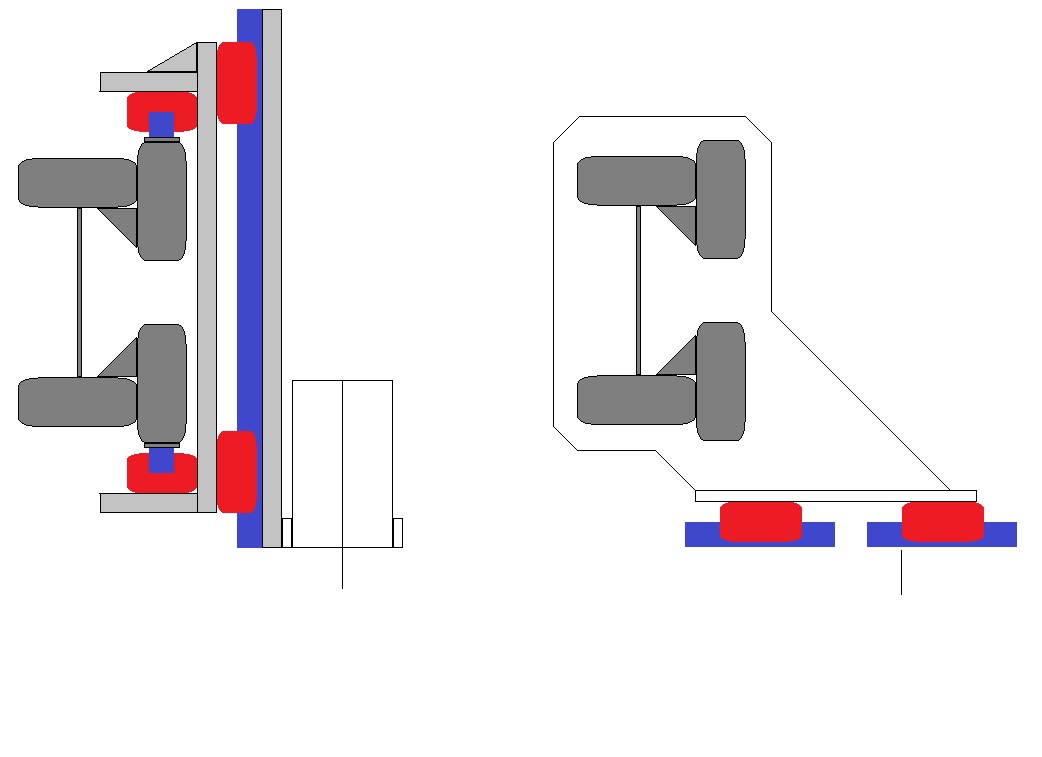

Mały update

Blat się skręca powoli... Zrobione w międzyczasie - 30 śrub z 46 jakie będą

Przy okazji wyszła kolejna krzywizna po dociągnięciu blatu... O tym za chwilę, bo jeszcze myślę jak skompensować, czy olać...

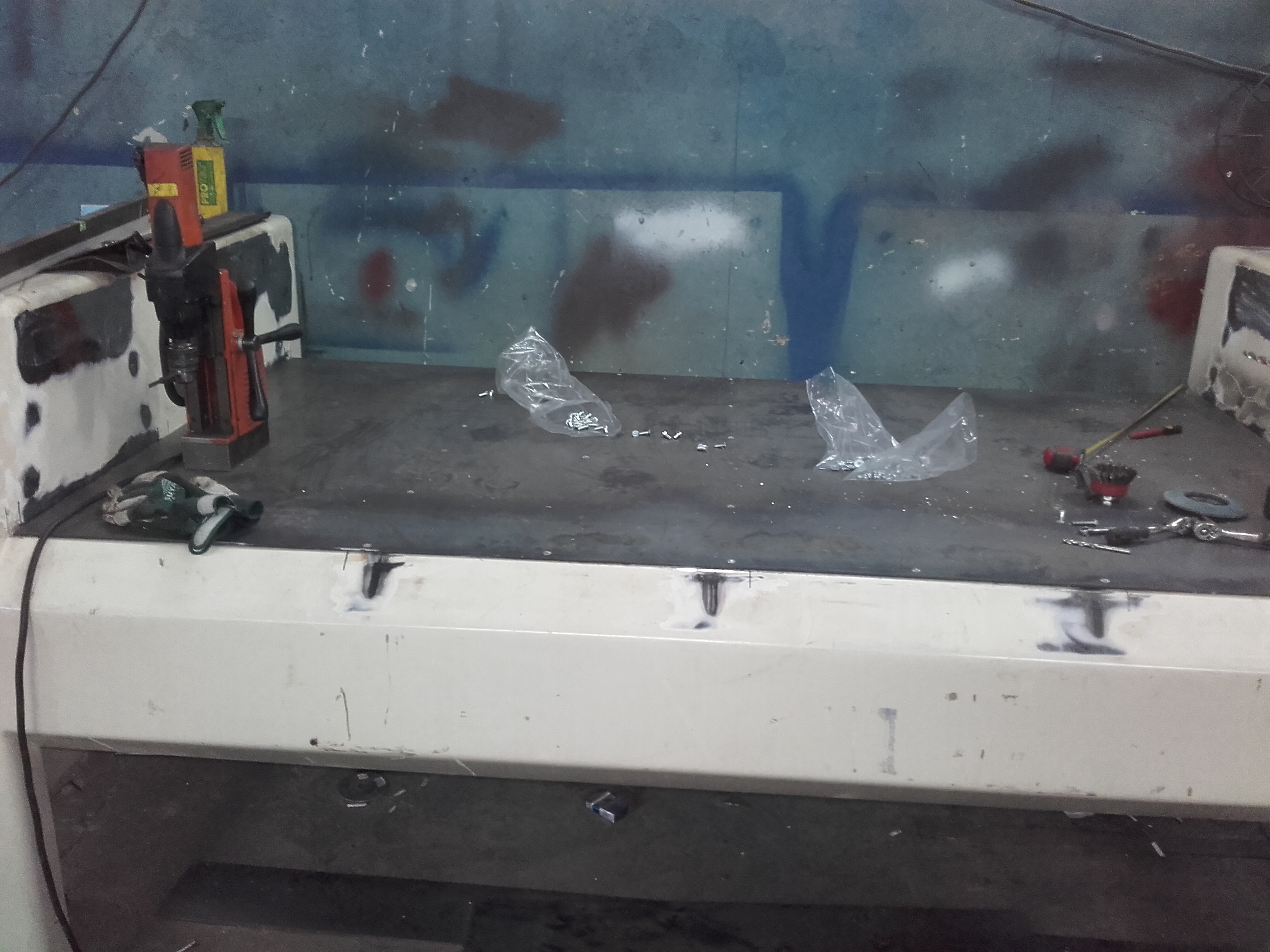

Blat jest nachylony około 4mm na głębokości 1100mm do przodu czyli wymiar B (od powierzchni blatu do powierzchni gdzie będą spawane nakładki pod prowadnice Y) jest około 4mm mniejszy niż wymiar A. O dziwo po szerokości jest to samo czyli płaszczyzna jest. Tylko cała jest równomiernie nachylona.

Pomysł jest taki żeby przy spawaniu nakładek pod Yki skompensować pochyłość i pochylić cały układ minimalnie do przodu tak aby był równoległy i prostopadły do obecnego stołu. Można by to olać i poprawić frezowaniem stołu właściwego (nakładki na ten blat) ale wizualnie będzie straszna kaszana jak stół właściwy będzie miał załóżmy 20mm z przodu i 16mm z tyłu... Drugim zyskiem nachylonego całego układu jest to, że chłodziwo będzie ładnie spływało ze stołu i nie będzie się robił basen

Cały korpus jest obecnie wypoziomowany względem miejsc na nakładki Yków. Ewentualnie można później mając bazowe równoległe powierzchnie stołu i nakładek ostawić wszystko w poziom tylko wtedy nogi będą odchylone od pionu o wartość j/w. Przyznam szczerze, że taki spadek w kierunku operatora jest lekko wskazany... Przynajmniej na blatach roboczych... Jak coś spadnie to nie leci za szafkę tylko pod nogi...