w tym watku zaprezntuje relacje z budowy mojej frezarki. Temat ciagnal sie od paru lat, rozpedu nabral ponad rok

temu i wreszcie zostal doprowadzony niemal do konca.

Na poczatek krotka charakterystyka projektu:

Pole obrobki: 400x250 (stolik) x200 (w osi Z),

Korpus: stalowy, spawany z blach 12 i 20mm,

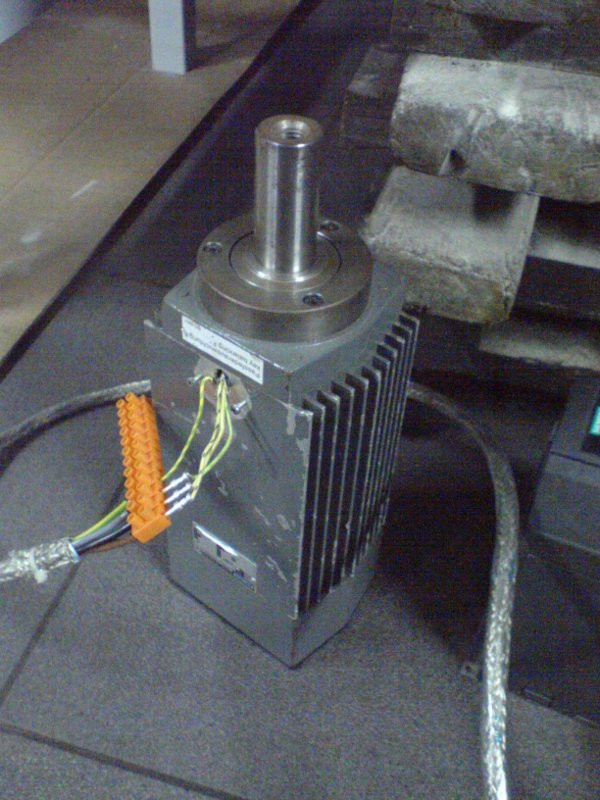

Napedy: silniki krokowe 3Nm Sanyo Denki,

Sterowanie: 3x M542,

Wrzeciono: na poczatek 0,6kW, pozniej moze 2,2kW,

Obrabiany material: glownie Al, ale takze St,

Masa korpusu: 195kg,

Masa calej maszyny, z podstawa, na ktorej stoi: ok 260-270kg,

Czas budowy: ok 1 rok,

Koszt: duzo za duzo, niz planowano

Wszystko zaczelo sie od zakupu malego stolika T-rowkowego na allegro w 2006 roku.

Podejrzewam, ze jest to wyrob Isela, nie mam jednak pewnosci. Z wykorzystaniem tego stolika miala wtedy powstac mala

frezarka, bardziej ploter, oparta o korpus z plaskownikow aluminiowych. Zamowiony juz mialem material, jednak pare

miesiecy nie moglem sie doczekac na dostawe, w koncu zrezygnowalem i temat budowy maszyny na jakis czas ucichl.

W 2008 temat odzyl i wtedy zpadla decyzja (glownie z powodu innych mozliwosci finansowych) o wykonaniu korpusu

stalowego, spawanego. Mialo mniej wiecej wygladac to tak, jak na screenie ponizej.

Powstal juz sam korpus, spawany z profili 80x80x4 i 80x160x4.

Zalozylem watek na forum, koledzy forumowicze uswiadomili mnie, ze korpus z tych profili sztywny nie bedzie, a

przynajmniej nie tak sztywny, jak sobie zakladalem. Z powodu okresowo ograniczonych mozliwosci finansowych, temat

znowu na jakis czas ucichl (mialem juz zakupione silniki, prowadnice z wozkami, silnik perske 0,6kW na wrzeciono i

sporo drobiazgow).

Pod koniec 2008 ponownie rozpoczalem prace nad ta frezarka. Zapadla decyzja, ze korpus powstanie zupelnie od nowa,

dostosowujac sie do posiadanych juz podzespolow. Glownie chodzilo o wykorzystanie prowadnic kupionych pod katem

poprzedniego korpusu.

Oczywiscie najlatwiej zrobic korpus z profili grubosciennych, jednak ich ceny sa dosc wysokie. Tak powstala

koncpecja korpusu spawanego z blach. Bylo to dostosowane do mozliwosci, jakimi wtedy dysponowalem, dostepem do

wypalarki plazmowej.

Prace rozpoczete, najpierw ukosowanie blach, potem spawanie.

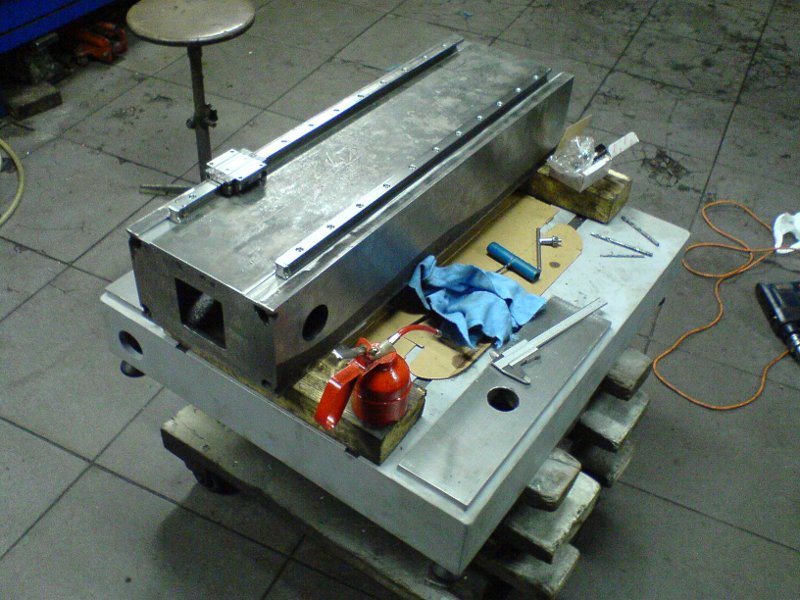

Belka bramy po spawaniu.

Caly korpus po spawaniu, gotowy do wyzarzania.

Elementy korpusu po wyzarzaniu i piaskowaniu.

Po pomalowaniu podkladem, pierwsze wiercenia, gwintowania itd.

Wiercenie otworow pod sruby M16 do zlaczenia elementow korpusu.

Korpus po skreceniu.

Plyta, do ktorej bedzie mocowane wrzeciono.

Plyta, do ktorej mocowany bedzie blok lozyskujacy srube osi X i silnik tej osi.

W miedzyczasie powstawaly inne detale, np obudowa nakretki osi Y.

Stolik pod maszyne powstal z profili stalowcyh, na gorze ma rynne, do ktorej w przyszlosci planowany jest sciek

chlodziwa z korpusu i scianek oslonowych.

Pierwsze przymiarki stolika do kopusu.

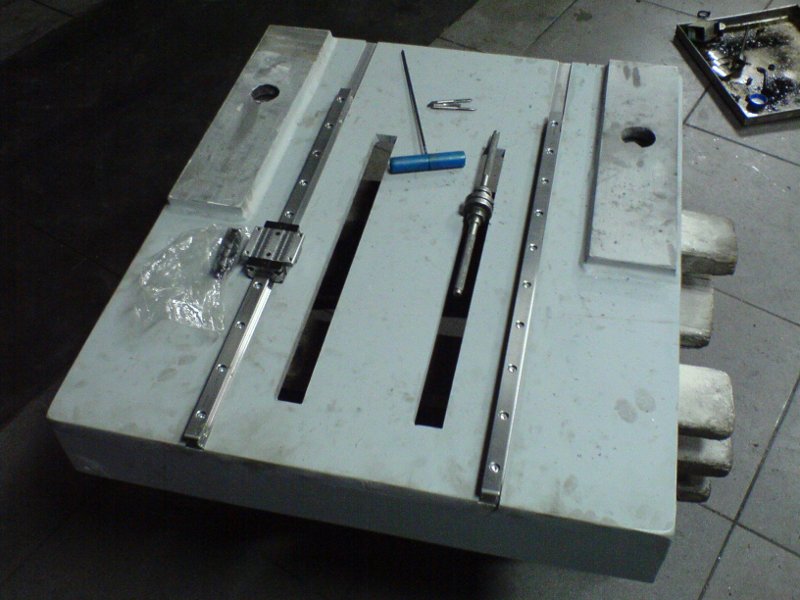

Plyta krzyzujaca osie X i Z.

Po zamotnowaniu na korpusie...

...i dodaniu plyty, do ktorej przymocowane bedzie wrzeciono.

Sruba osi X.

Pomiary odchylek w poszczegolnych osiach.

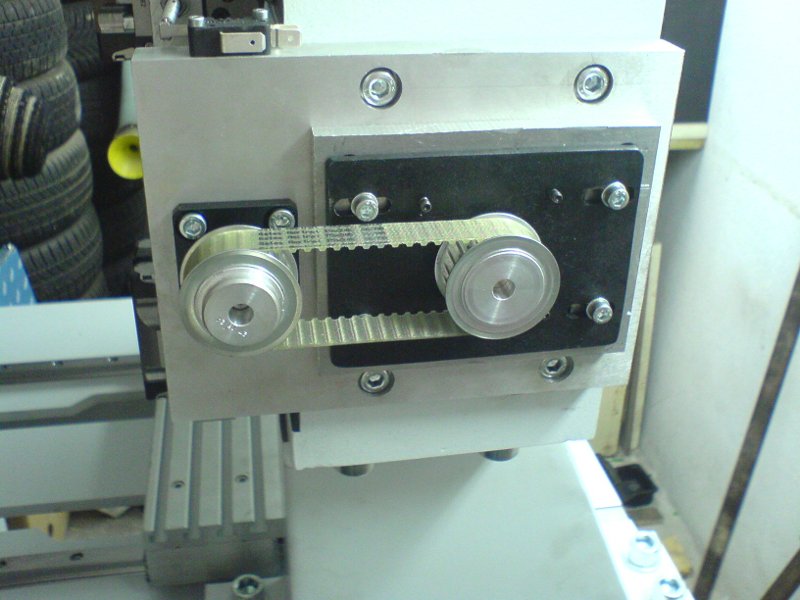

Mocowanie silnika osi Z.

Sruba osi Y.

Szczegoly silnika osi X.

Calosc przed demontazem do malowania.

Maszyna w czesciach.

I elementy korpusu po malowaniu na gotowo.

Montaz na gotowo w miejscu, gdzie maszyna bedzie stala.

Testy i proby...

Sterowanie (w tle OUS1, na ktorym wykonalem kilka elementow do tej frezarki).

I przyszle elektrowrzeciono do tej frezarki.

Do wykonania pozostalo:

- zebra wzmacniajace plyte, do ktorej mocowane bedzie wrzeciono,

- dokonczenie przerobki silnika perske na elektrowrzeciono (szlifowanie stozka, wywazanie walu),

- osloniecie szczelin w korpusie, przez ktore jest mocowana nakretka osi Y do stolu,

- pare innych drobiazgow.

Do modernizacji sa:

- krancowki (obrot ich o kat 90st.),

- mocowanie bloku lozyskujacego srube Y (za malo sztywne mocowanie).

Jak tylko zrobie pierwsze proby frezowania, umieszcze filmiki i lepsze zdjecia. Ogolnie maszyna sprawia wrazenie

solidnej. Odchylki mierzone czujnikiem w poszczegolnych osiach nie powinny przekraczac +/-0,03, na razie do poprawy

pradopobnie jest podstawa pod stolikiem. Mimo, ze byla szlifowana, nie ma plaskosci i jeden naroznik stolika jest o

0,14 wyzej od przeciwleglego. Ale to musze jeszcze sprawdzic (mozliwe, ze sam stolik nie trzyma wymiaru grubosci).

Na razie za elektrowrzeciono posluzy przerobiony silnik perske 0,6kW. Prawdopodobnie w przyszlosci przerobie silnik,

ktory jakis czas temu kupilem na ebayu, rowniez perske, 2,2kW na automatyczna zmiane narzedzia.