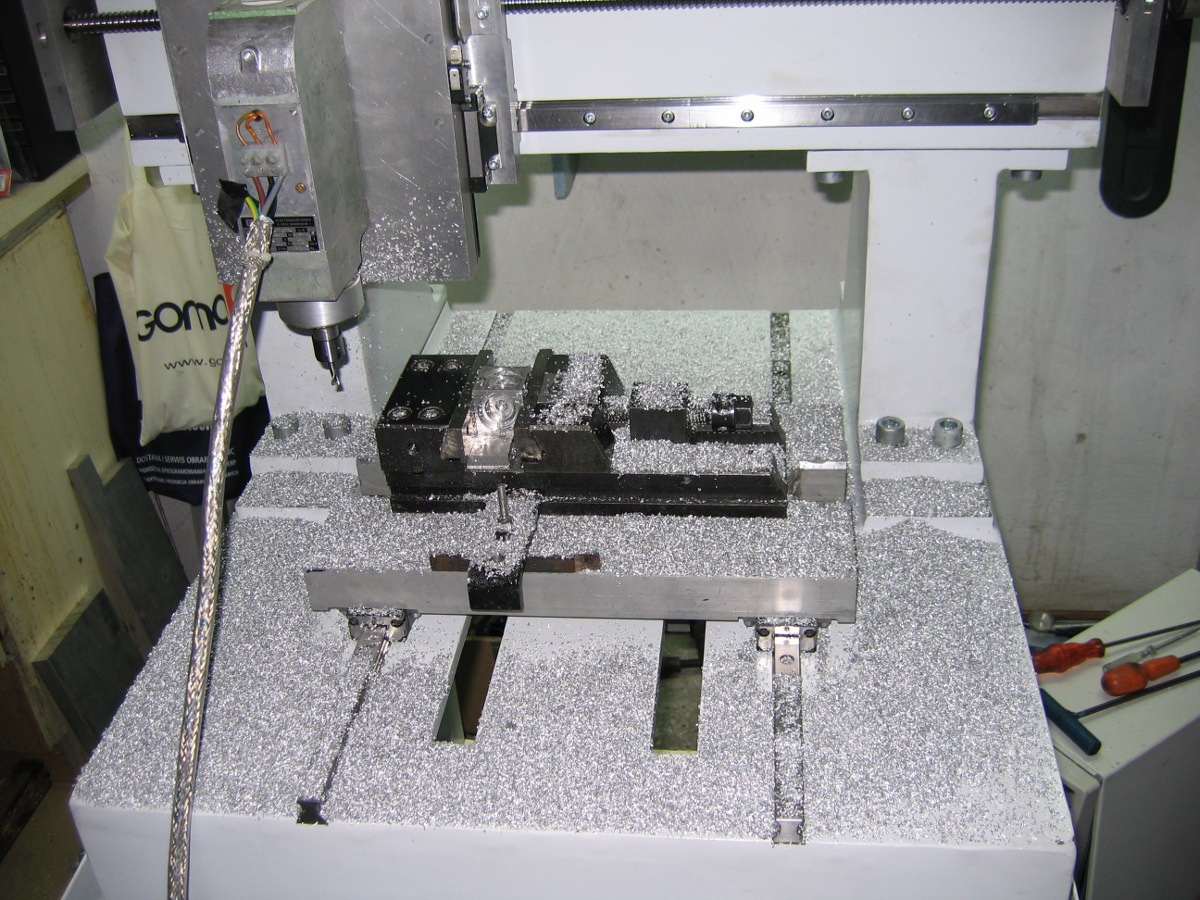

Foto-relacja z budowy frezarki 400x250x200

-

wood carver

- ELITA FORUM (min. 1000)

- Posty w temacie: 3

- Posty: 1243

- Rejestracja: 28 lip 2006, 19:14

- Lokalizacja: okolice Krakowa

- Kontakt:

-

Tomek155

- Specjalista poziom 1 (min. 100)

- Posty w temacie: 1

- Posty: 298

- Rejestracja: 17 gru 2008, 14:23

- Lokalizacja: Olkusz

Foto-relacja z budowy frezarki 400x250x200

Profesionalnie ale radze zmienić paski napędowe na HDT lub GT3 bo sam używam takich jak masz teraz i są na nich duże luzy co nie bardzo pasuje do tak doprcowanej konstrukcji.

Tomek

Tomek

Prace ruszyły od nowa http://www.cnc.info.pl/topics60/moderni ... t13702.htm

-

flopio

Autor tematu - Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 8

- Posty: 59

- Rejestracja: 02 kwie 2006, 21:18

- Lokalizacja: Gorzów / Szczecin

- Kontakt:

do Tomek155:

dzieki za cenna uwage, nie przyszloby mi pewnie na mysl, ze pasek moze byc problemem, w razie luzow w tej osi. Ten pasek kupilem na akcesoria.cnc, wczesniej mialem inny kupiony (na www.cnc-plus.de ), wydaje mi sie, ze solidniejszy, jednak za krotki dobralem.

Ostatnia juz porcja zdjec z budowy maszyny. Tym razem kilka szczegolow z przebiegu niektorych etapow prac. Obiecuje, ze nastepne zdjecia beda juz z pracy maszyny, jednak na te trzeba bedzie prawdopdobnie poczekac nieco.

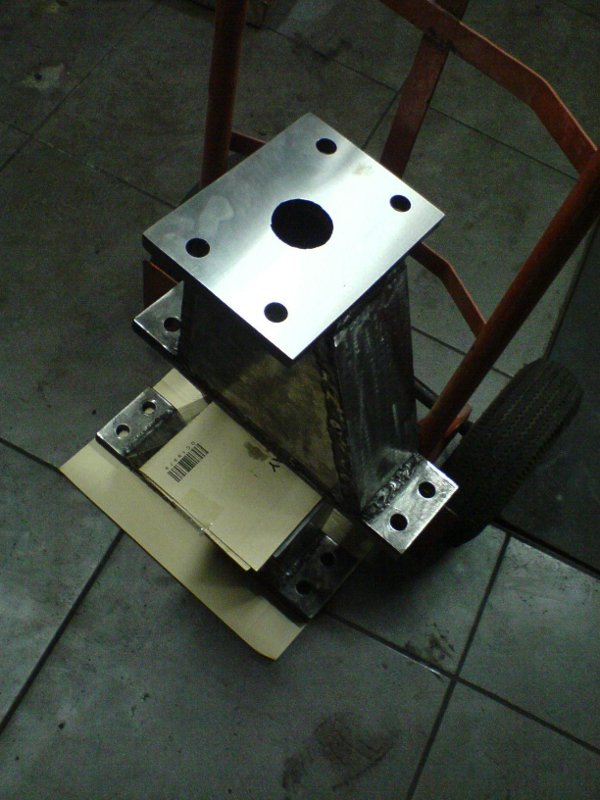

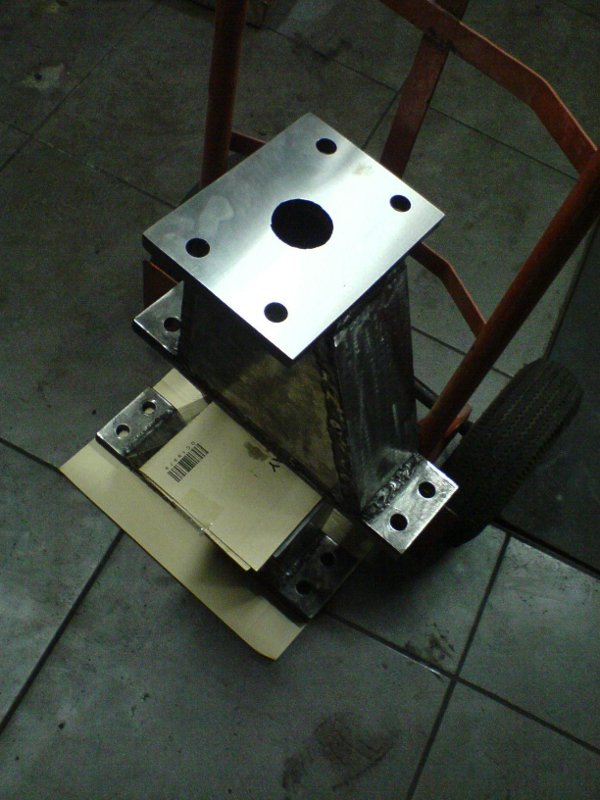

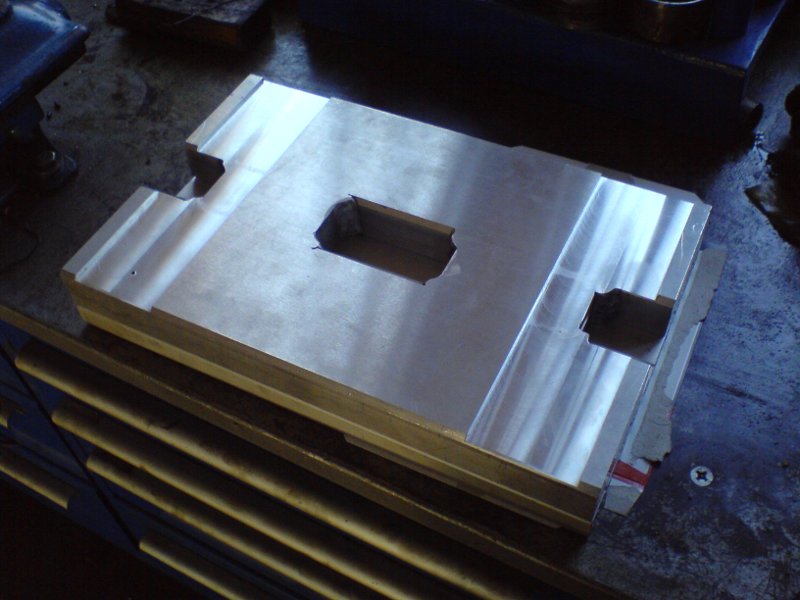

Blachy na korpus, ukosowanie, spoiny.

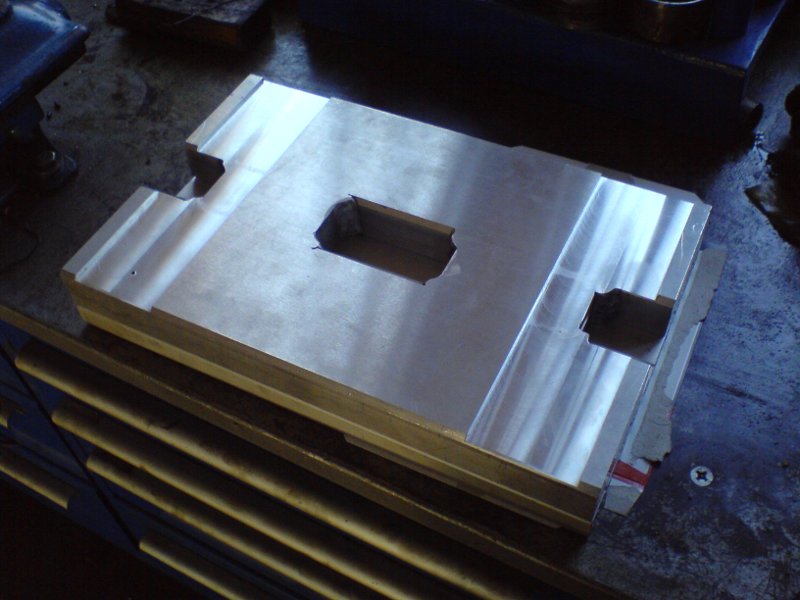

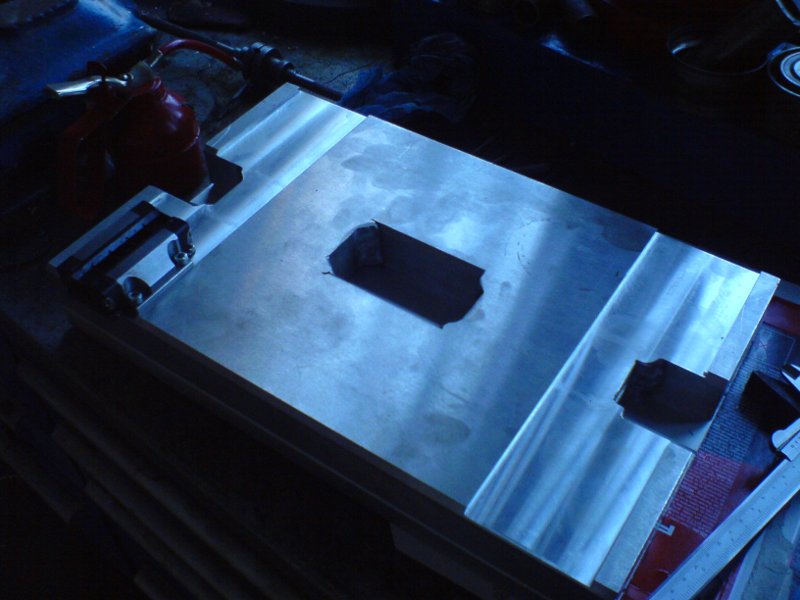

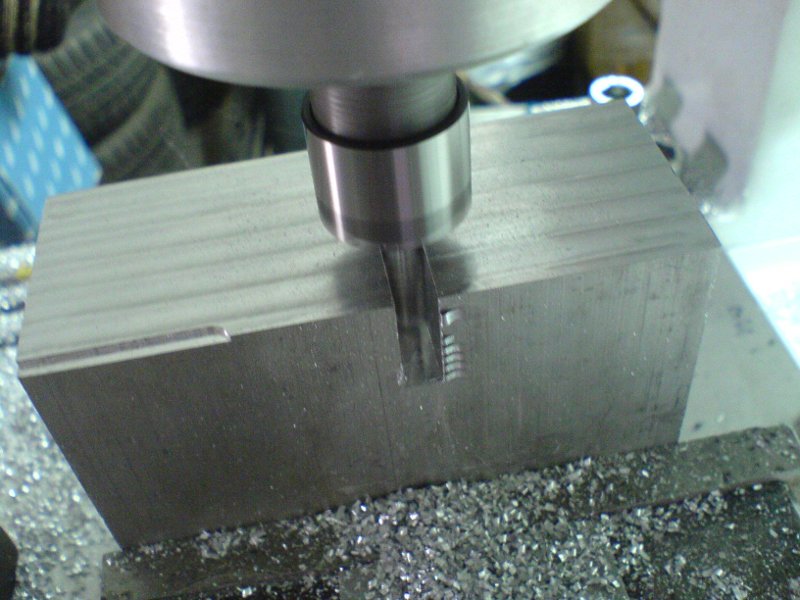

Pierwsza obrobka-szlifowanie nog bramy. Dwa detale byly przefrezowane, a nastepnie przeszlifowane w parze, aby mozliwie dokladnie uzyskac jednakowa wysokosc i plaskosc powierzchni stykowych.

Przed malowaniem troche trzeba bylo zamaskowac spoiny.

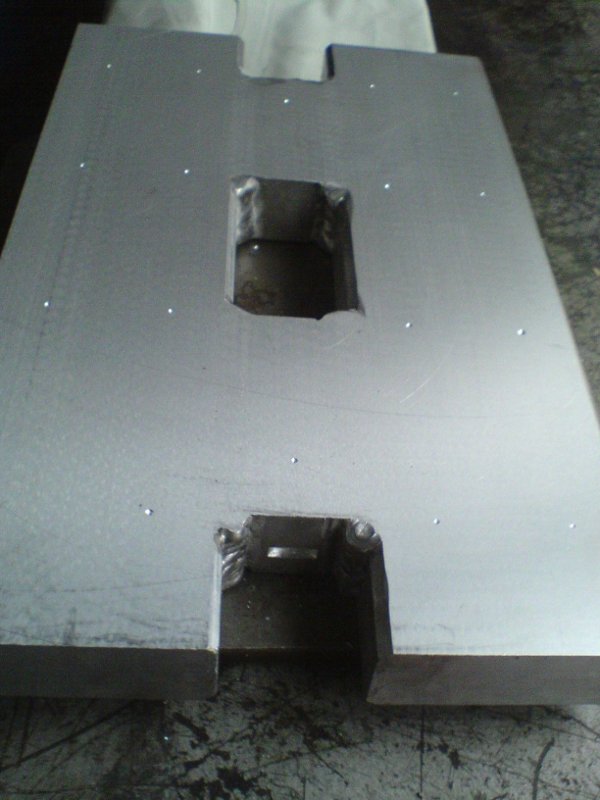

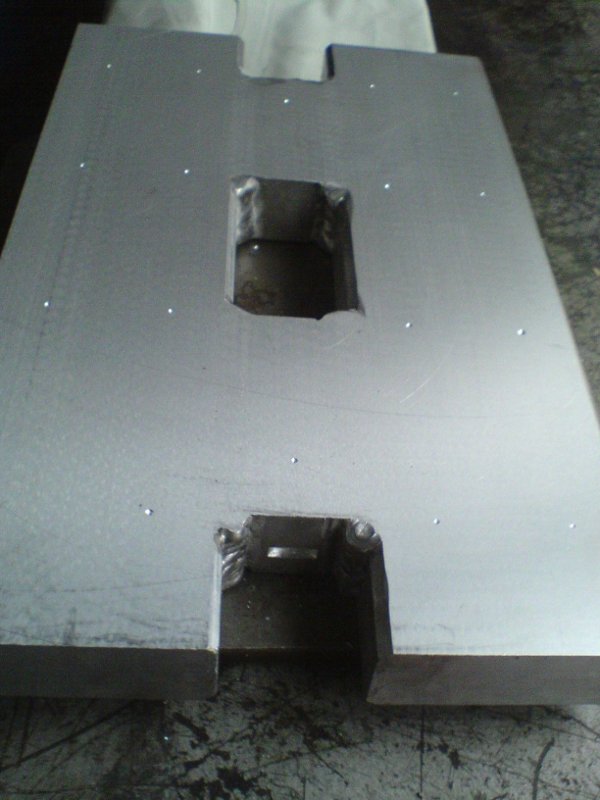

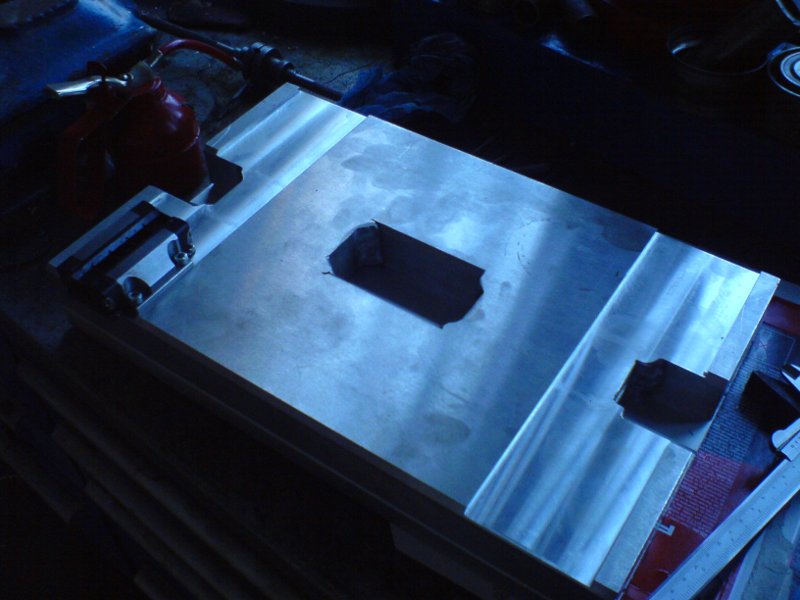

Wykonanie podstawy stolika, wiercenie i gwintowanie otworow. Najpierw wykonalem otwory i poglebienia pod lby srub w samym stoliku, od nich natrasowalem slady na podstawie.

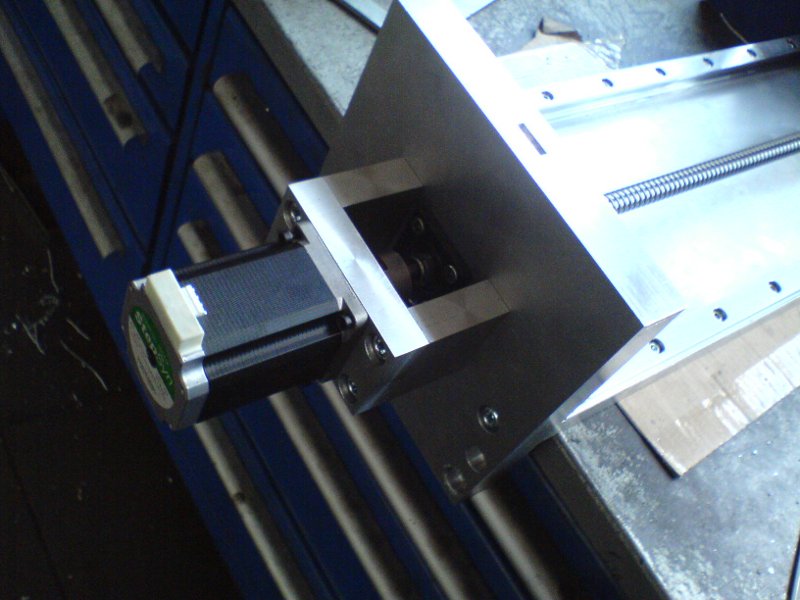

Wozki we wszystkich osiach sa bazowane z jednej strony do krawedzi obrobionej, a na drugiej prowadnicy sa plywajace. Natomiast prowadnice wszystkie sa bazowane do krawedzi.

Jeden z pierwszych detali wykonanych na Nutoolu 550. W uchwycie czteroszczekowym oczywiscie.

Nutool 550 w akcji (posuw automatycnzy).

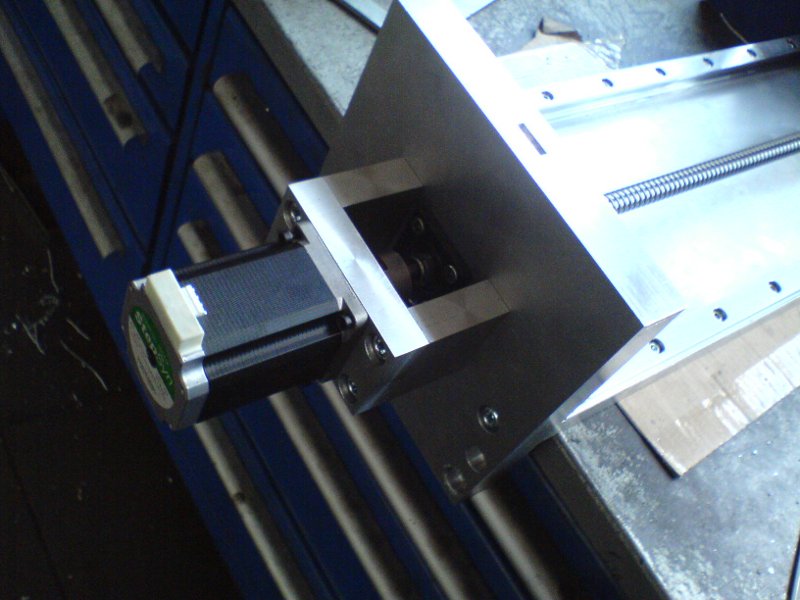

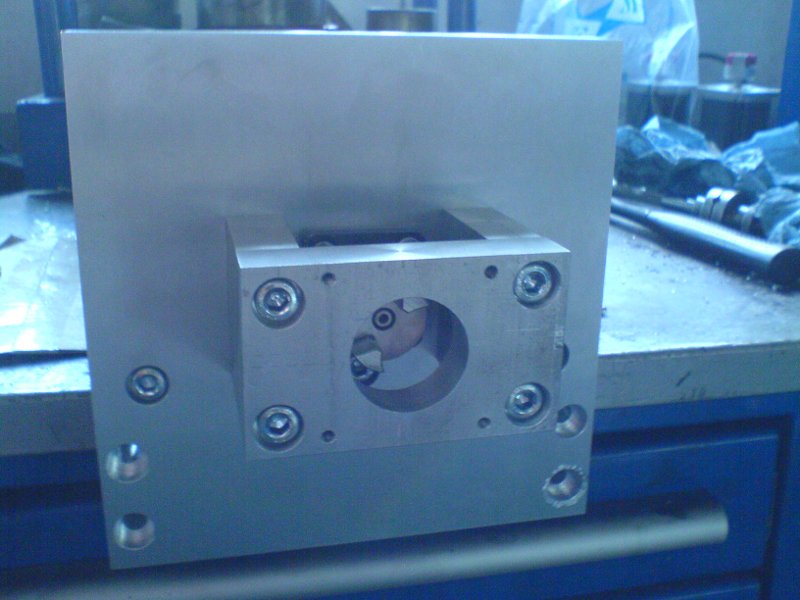

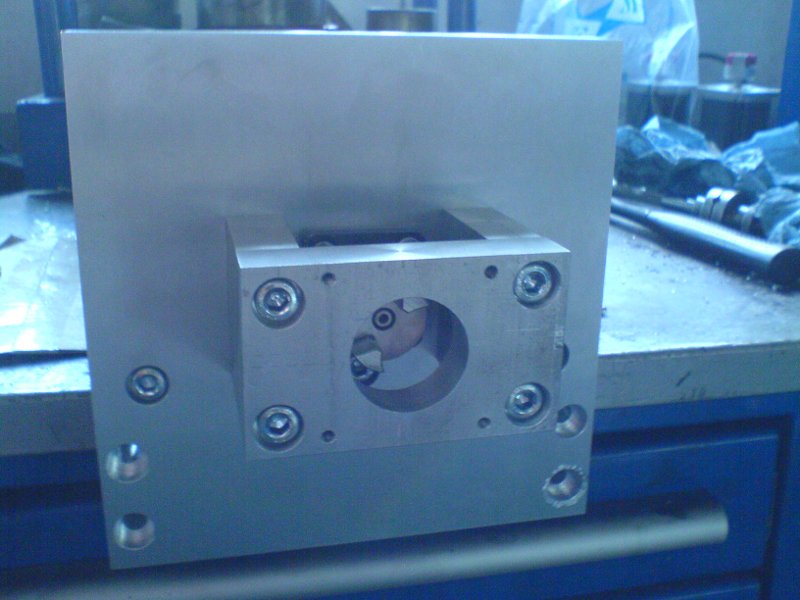

Podpora silnika osi Z.

I ostatnie 2 zdjecia.

[ Dodano: 2009-07-11, 23:02 ]

Maszyna jest juz po pierwszych probach frezowania. Pod tymi linkami mozna zobaczyc krotkie filmy z pracy.

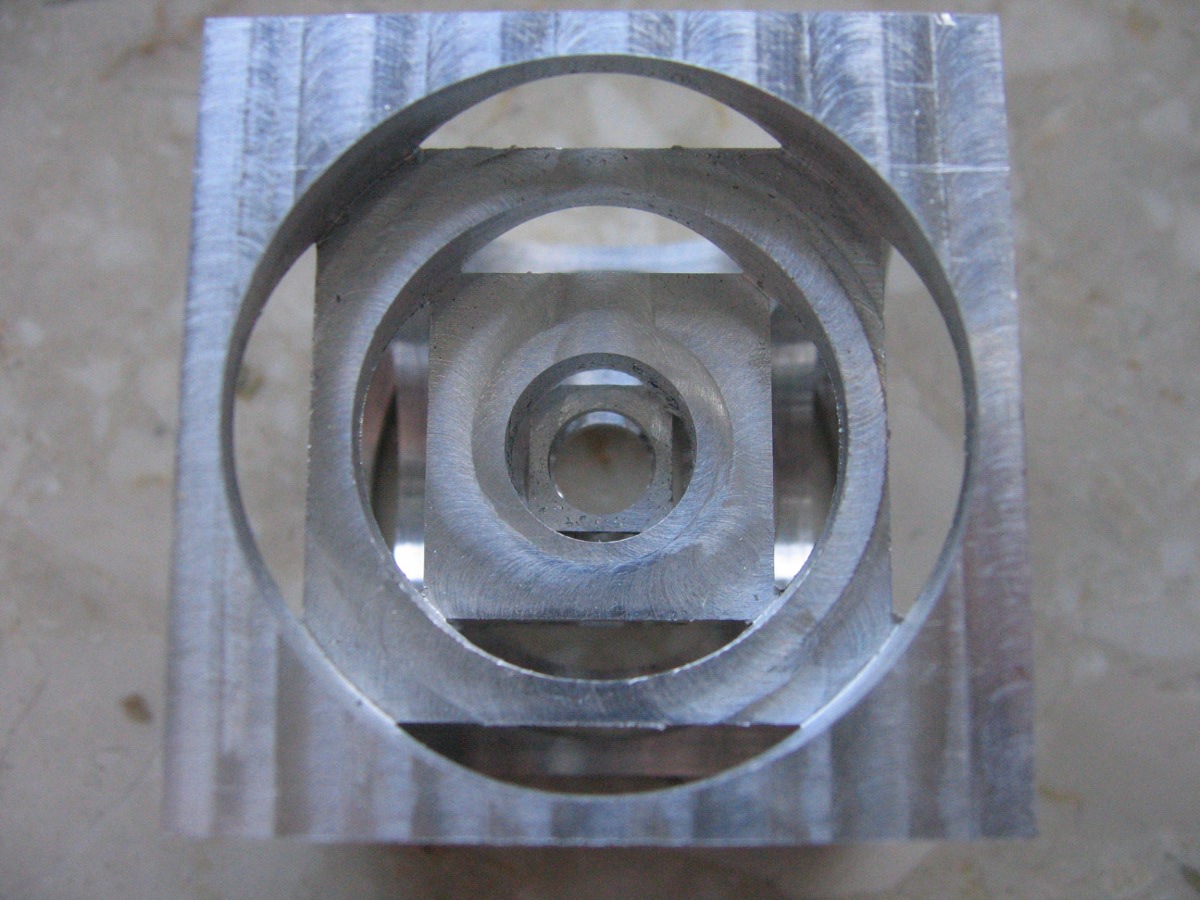

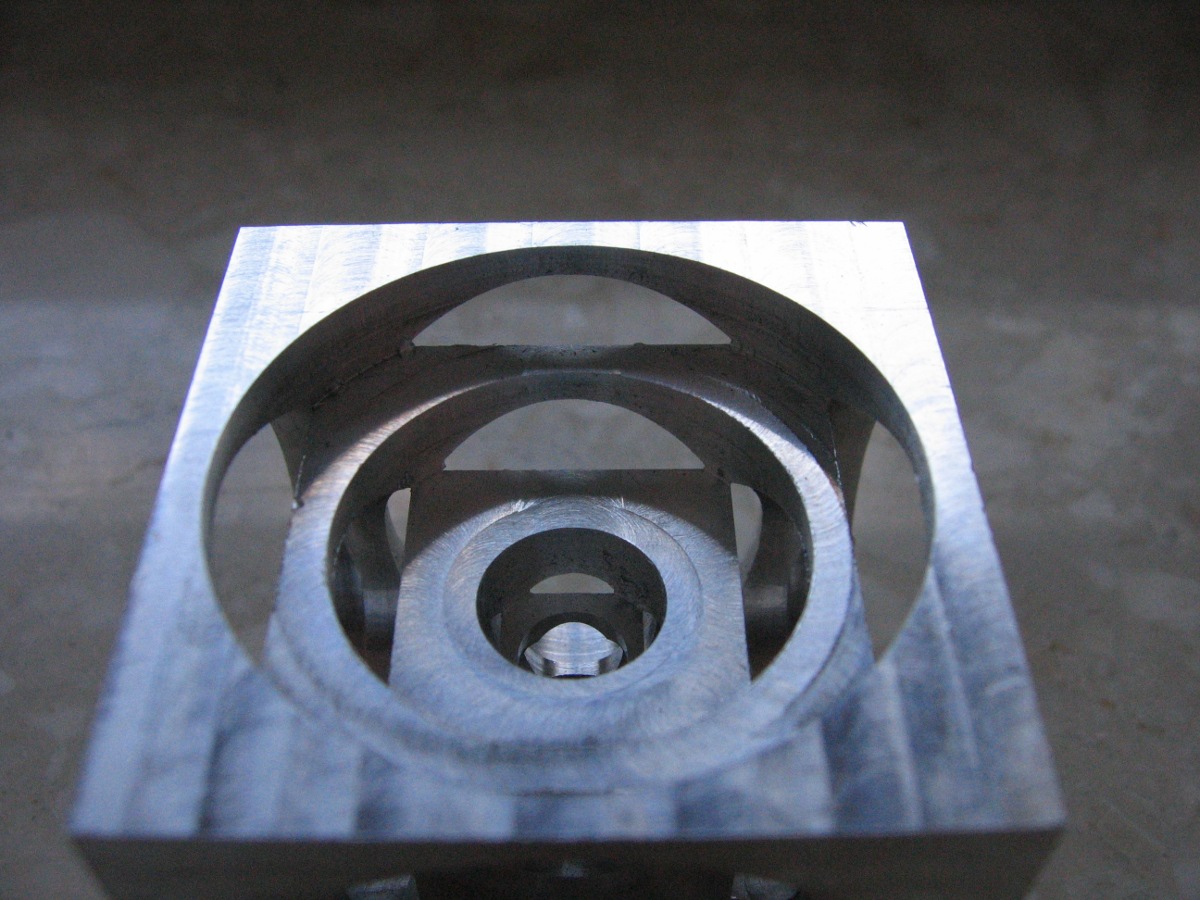

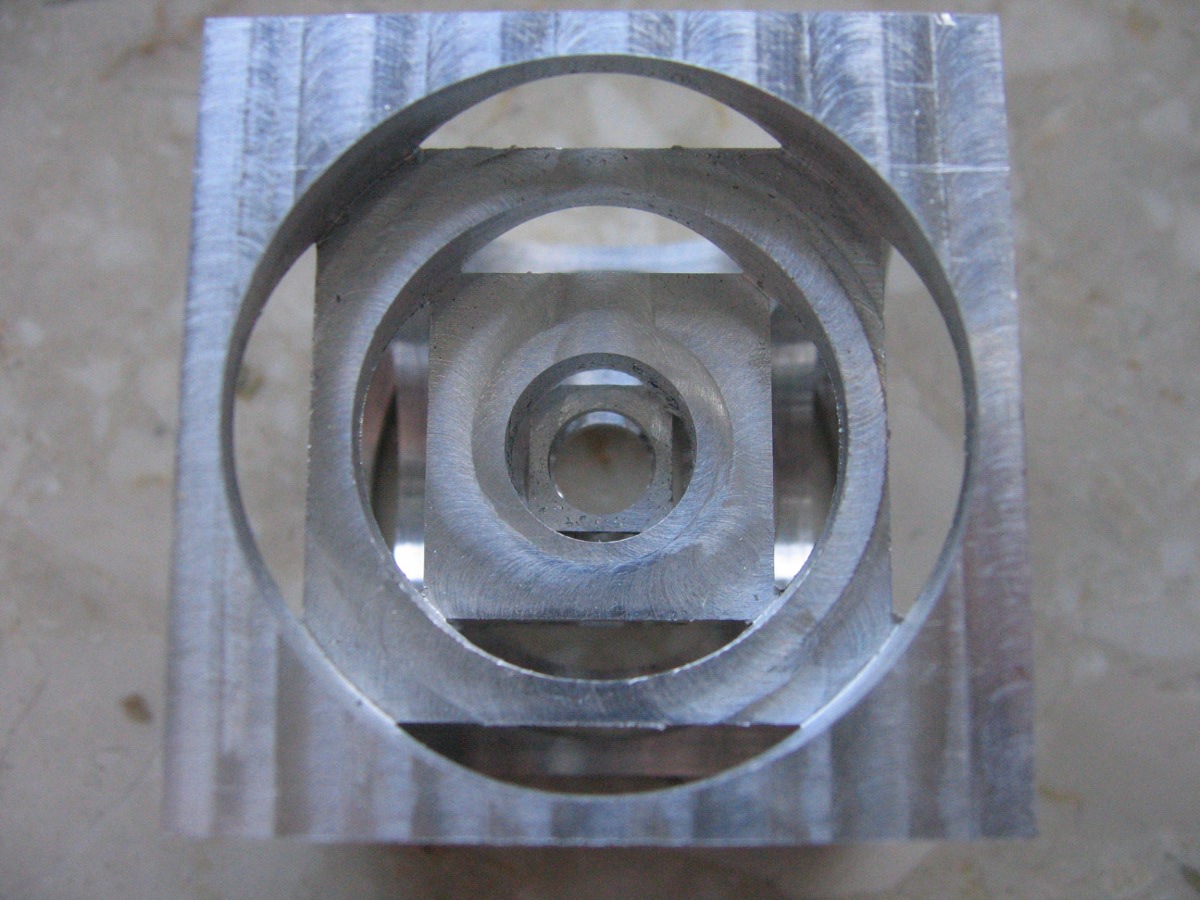

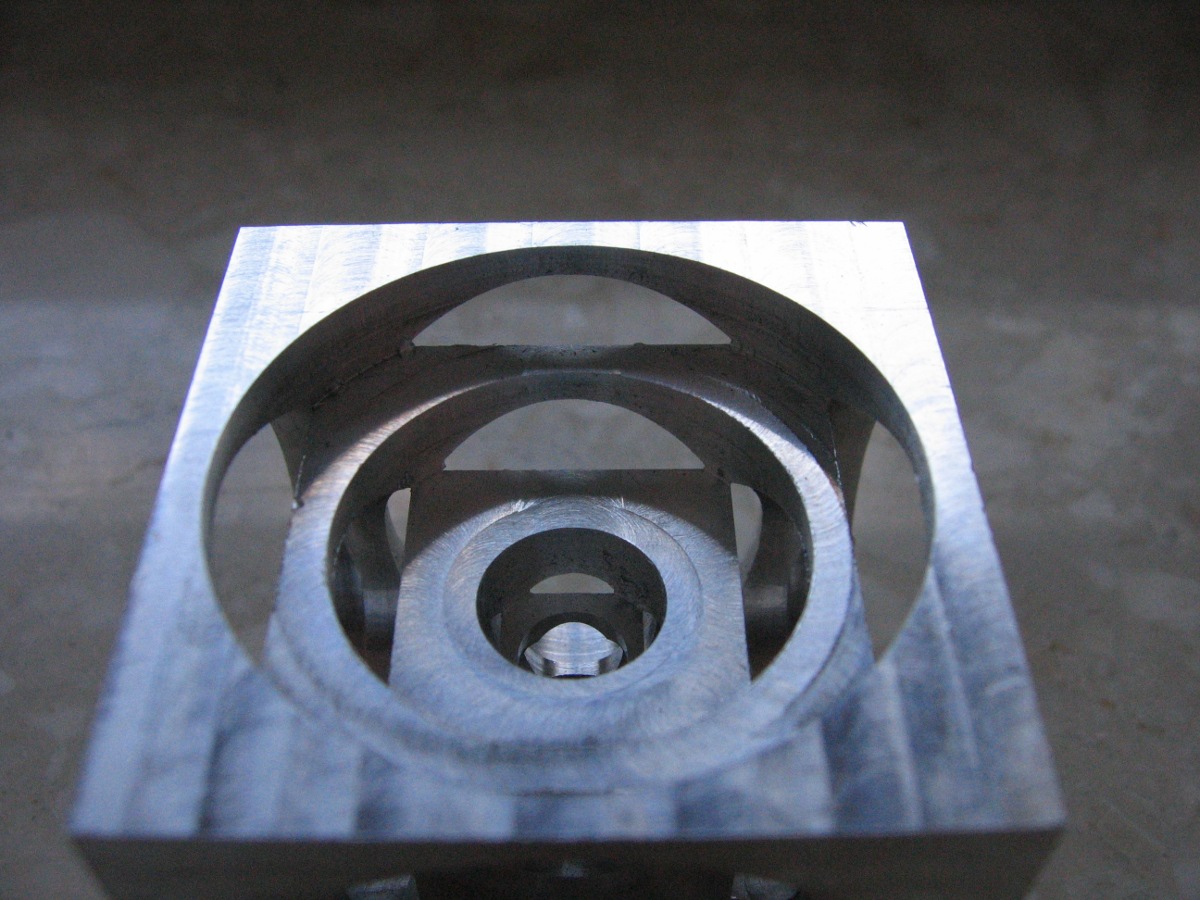

Efektem jest ta oto kostka o wymiarach 38x38x38:

Z zamontowanym wrzecionem:

Koncowka przerobionego perske:

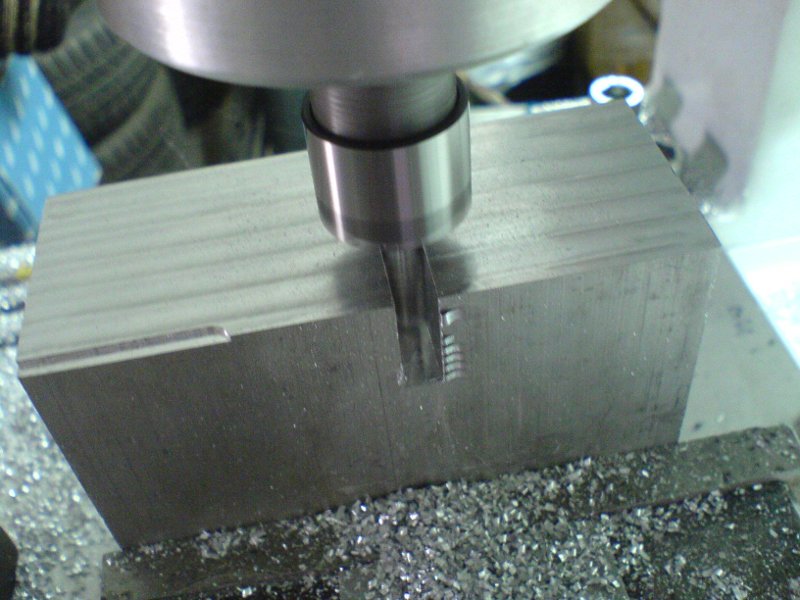

Frezowalem frezem fi6 HSS-Co Garant z zaglebieniem 1mm przy obrotach 11400 obr/min. Na razie nie rozkrecam tego wrzeciona do wyzszych obortow, zeby lozyska sie ulozyly, ale po frezowaniu tej kostki juz zdecydowanie mniej sie grzeja. Takze nastepne prace z nieco wyzszymi obrotami i posuwami bede wykonywal.

Elektryka wciaz jest prowizorycznie polaczona, czeka mnie jeszcze podlaczenie krancowek i troche drobiazgow do zrobienia. Najwazniejsze jednak, ze dziala i z efektow na razie jestem zadowolony

[ Dodano: 2009-07-12, 12:13 ]

Kilka kolejnych zdjec.

Demontaz wrzeciona do wywazania walu. Szczegoly nakretki sciskajacej pierscienie zewnetrzne lozysk skosnych, widoczny kanalek do ktorego wchodzi analogiczny kanalek nakretki do regulacji luzu. Razem tworzy to szczeline, przez ktora nie powinnien do lozysk dostawac sie pyl, czy chlodziwo, wiory:

Dolna czesc korpusu wrzeciona po przerobieniu pod lozyska skosne:

Szlifowanie powierzchni bazowej na korpusie wrzeciona:

Montaz wrzeciona po wywazaniu walu:

Wywazanie walu dalo wyrazne efekty, wibracje samego wrzeciona sa niemal niewyczuwalne.

Maszyna w czasie pracy:

dzieki za cenna uwage, nie przyszloby mi pewnie na mysl, ze pasek moze byc problemem, w razie luzow w tej osi. Ten pasek kupilem na akcesoria.cnc, wczesniej mialem inny kupiony (na www.cnc-plus.de ), wydaje mi sie, ze solidniejszy, jednak za krotki dobralem.

Ostatnia juz porcja zdjec z budowy maszyny. Tym razem kilka szczegolow z przebiegu niektorych etapow prac. Obiecuje, ze nastepne zdjecia beda juz z pracy maszyny, jednak na te trzeba bedzie prawdopdobnie poczekac nieco.

Blachy na korpus, ukosowanie, spoiny.

Pierwsza obrobka-szlifowanie nog bramy. Dwa detale byly przefrezowane, a nastepnie przeszlifowane w parze, aby mozliwie dokladnie uzyskac jednakowa wysokosc i plaskosc powierzchni stykowych.

Przed malowaniem troche trzeba bylo zamaskowac spoiny.

Wykonanie podstawy stolika, wiercenie i gwintowanie otworow. Najpierw wykonalem otwory i poglebienia pod lby srub w samym stoliku, od nich natrasowalem slady na podstawie.

Wozki we wszystkich osiach sa bazowane z jednej strony do krawedzi obrobionej, a na drugiej prowadnicy sa plywajace. Natomiast prowadnice wszystkie sa bazowane do krawedzi.

Jeden z pierwszych detali wykonanych na Nutoolu 550. W uchwycie czteroszczekowym oczywiscie.

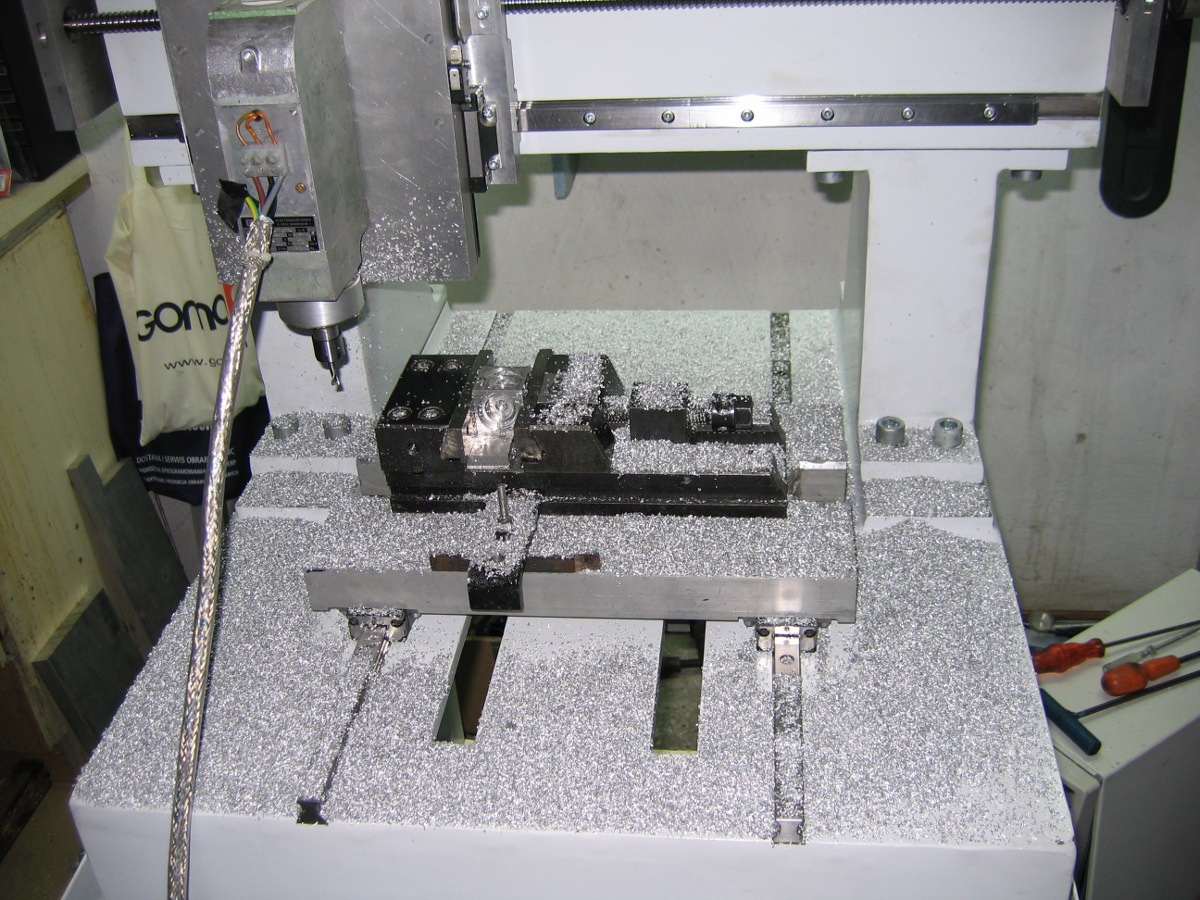

Nutool 550 w akcji (posuw automatycnzy).

Podpora silnika osi Z.

I ostatnie 2 zdjecia.

[ Dodano: 2009-07-11, 23:02 ]

Maszyna jest juz po pierwszych probach frezowania. Pod tymi linkami mozna zobaczyc krotkie filmy z pracy.

Efektem jest ta oto kostka o wymiarach 38x38x38:

Z zamontowanym wrzecionem:

Koncowka przerobionego perske:

Frezowalem frezem fi6 HSS-Co Garant z zaglebieniem 1mm przy obrotach 11400 obr/min. Na razie nie rozkrecam tego wrzeciona do wyzszych obortow, zeby lozyska sie ulozyly, ale po frezowaniu tej kostki juz zdecydowanie mniej sie grzeja. Takze nastepne prace z nieco wyzszymi obrotami i posuwami bede wykonywal.

Elektryka wciaz jest prowizorycznie polaczona, czeka mnie jeszcze podlaczenie krancowek i troche drobiazgow do zrobienia. Najwazniejsze jednak, ze dziala i z efektow na razie jestem zadowolony

[ Dodano: 2009-07-12, 12:13 ]

Kilka kolejnych zdjec.

Demontaz wrzeciona do wywazania walu. Szczegoly nakretki sciskajacej pierscienie zewnetrzne lozysk skosnych, widoczny kanalek do ktorego wchodzi analogiczny kanalek nakretki do regulacji luzu. Razem tworzy to szczeline, przez ktora nie powinnien do lozysk dostawac sie pyl, czy chlodziwo, wiory:

Dolna czesc korpusu wrzeciona po przerobieniu pod lozyska skosne:

Szlifowanie powierzchni bazowej na korpusie wrzeciona:

Montaz wrzeciona po wywazaniu walu:

Wywazanie walu dalo wyrazne efekty, wibracje samego wrzeciona sa niemal niewyczuwalne.

Maszyna w czasie pracy:

-

flopio

Autor tematu - Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 8

- Posty: 59

- Rejestracja: 02 kwie 2006, 21:18

- Lokalizacja: Gorzów / Szczecin

- Kontakt:

to jest smar uniwersalny mobil, nie pamietam oznaczenia, jutro moge sprawdzic. W sklepie nie byli w stanie nic pod katem lozysk wysokoobrotowych dobrac, wiec na uniwersalny sie zdecydowalem. Ten mobil ma fajna ceche, ze sie mocno ciagnie, jak klej, dlatego stwierdzilem ze bedzie sie nadawal do tego celu, poniewaz nie bedzie rozrzucany odsrodkowo, tylko bedzie sie trzymal na lozyskach. Mam jednak wrazenie, ze halasuja koszyczki na lozyskach, a to zapewne powiazane jest z rodzajem uzytego smaru. Na razie za malo uzywalem tego wrzeciona, zeby moc cos wiecej powiedziec.

-

wood carver

- ELITA FORUM (min. 1000)

- Posty w temacie: 3

- Posty: 1243

- Rejestracja: 28 lip 2006, 19:14

- Lokalizacja: okolice Krakowa

- Kontakt:

-

qqaz

- Lider FORUM (min. 2000)

- Posty w temacie: 1

- Posty: 2399

- Rejestracja: 28 sty 2007, 16:12

- Lokalizacja: Łódź

Jest jeszcze czas aby dorobić przedłuzki dla nóg - około 80mm. Obecnie płyta Z-ki dolną krawędzią dochodzi dp powierzchni stołu - niepotrzebnie. Po zamontowaniu wrzeciona i narzędzia zostanie parę centymetrów z tych oczekiwanych 200mm a poniżej blatu sięgać nie ma potrzeby. Natomiast sterczące szpilki którymi przykrecony bedzie detal znakomicie utrudnią robotę - zawsze któraś zahaczy o płytę gdy wrzeciono bedzie nurkować do kieszeni.

Czy to przeoczenie czy zamierzony efekt dla np. zwiekszenia tej forumowej "sztywności"?

P.S.

Łatwiej płytę ustawić na listwach na stole i w ten sposób ją podnieść do zbyt wysokiego freza ( bo ten niżej już się nie opuści ) niż w imadle obrabiać mając tylko od szczęk 50mm skoku wrzeciona.

Poz tym jest jeszcze możliwość montowania wrzeciona na płycie na pozycjach niskiej i wysokiej - zależnie od potrzeb. Byle tylko było gniazdo dla niego takie aby utrzymać prostopadłość bez specjalnych zabiegów.

Czy to przeoczenie czy zamierzony efekt dla np. zwiekszenia tej forumowej "sztywności"?

P.S.

Łatwiej płytę ustawić na listwach na stole i w ten sposób ją podnieść do zbyt wysokiego freza ( bo ten niżej już się nie opuści ) niż w imadle obrabiać mając tylko od szczęk 50mm skoku wrzeciona.

Poz tym jest jeszcze możliwość montowania wrzeciona na płycie na pozycjach niskiej i wysokiej - zależnie od potrzeb. Byle tylko było gniazdo dla niego takie aby utrzymać prostopadłość bez specjalnych zabiegów.

-

flopio

Autor tematu - Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 8

- Posty: 59

- Rejestracja: 02 kwie 2006, 21:18

- Lokalizacja: Gorzów / Szczecin

- Kontakt:

do wood carver:

przy 15tys obr/min lozyska sie nie grzeja nadmiernie. Wrzeciono jest cieple ale mozna je reka spokojnie trzymac. Nie planuje pracowac tym wrzecionem wyzej jak 17tys obr/min, takze jedyne co nie daje mi spokoju to dziwny halas przy rozpedzaniu wrzeciona (podejrzewam, ze dzwonia plastikowe koszyczki w lozyskach).

do qqaz:

wrzeciono celowo jest zamocowane wysoko, poniewaz z 200 w zetce zostaje mniej, wiec mialo to na celu zwiekszenie przestrzeni. Na razie nie planuje wchodzic w material glebiej jak 20-30mm, wiec problemu z przestrzenia i kolizja plyty wrzeciona z czymkolwiek nie ma. W przyszlosci mam przewidziane podniesienie nog o jakies 50mm na dwoch szlifowanych plytach, ale to dalsza przyszlosc, wczesniej chce dokonczyc inne sprawy, na pewno bardziej pilne dla mnie jest zalozenie chlodzenia. Plyta wrzeciona jest teraz o przynajmniej 50mm za dlugo do tej wysokosci nog, rzeczywiscie schodzi ponizej powierzchni stolika. Jednak nie skracalem jej wlasnie pod katem podniesienia nog kiedys. Szpilki do mocowania imadla to na razie prowizorka. Zwroc uwage, ze nie ma stolika t-rowkowego. W piatek powinienem miec nakretki do stolika t-rowkowego i wtedy go zamocuje i z niego bede korzystal.

Wczoraj zaczalem robic gumowe oslony szczelin w korpusie (te do nakretki Y). Nawet cos sensownego mi wychodzi, jak cos zrobie umieszcze fotki

przy 15tys obr/min lozyska sie nie grzeja nadmiernie. Wrzeciono jest cieple ale mozna je reka spokojnie trzymac. Nie planuje pracowac tym wrzecionem wyzej jak 17tys obr/min, takze jedyne co nie daje mi spokoju to dziwny halas przy rozpedzaniu wrzeciona (podejrzewam, ze dzwonia plastikowe koszyczki w lozyskach).

do qqaz:

wrzeciono celowo jest zamocowane wysoko, poniewaz z 200 w zetce zostaje mniej, wiec mialo to na celu zwiekszenie przestrzeni. Na razie nie planuje wchodzic w material glebiej jak 20-30mm, wiec problemu z przestrzenia i kolizja plyty wrzeciona z czymkolwiek nie ma. W przyszlosci mam przewidziane podniesienie nog o jakies 50mm na dwoch szlifowanych plytach, ale to dalsza przyszlosc, wczesniej chce dokonczyc inne sprawy, na pewno bardziej pilne dla mnie jest zalozenie chlodzenia. Plyta wrzeciona jest teraz o przynajmniej 50mm za dlugo do tej wysokosci nog, rzeczywiscie schodzi ponizej powierzchni stolika. Jednak nie skracalem jej wlasnie pod katem podniesienia nog kiedys. Szpilki do mocowania imadla to na razie prowizorka. Zwroc uwage, ze nie ma stolika t-rowkowego. W piatek powinienem miec nakretki do stolika t-rowkowego i wtedy go zamocuje i z niego bede korzystal.

Wczoraj zaczalem robic gumowe oslony szczelin w korpusie (te do nakretki Y). Nawet cos sensownego mi wychodzi, jak cos zrobie umieszcze fotki

-

wood carver

- ELITA FORUM (min. 1000)

- Posty w temacie: 3

- Posty: 1243

- Rejestracja: 28 lip 2006, 19:14

- Lokalizacja: okolice Krakowa

- Kontakt:

Zwiększ czestotliwość kluczowania ( falownik) przy niskiej czestotliwośći kluczowania wrzeciono będzie wydawać piskliwy , "metaliczny" dźwięk. Zwiększenie czestotliwości nośnej powinno uciszyć dzieciakaflopio pisze:jedyne co nie daje mi spokoju to dziwny halas przy rozpedzaniu wrzeciona (podejrzewam, ze dzwonia plastikowe koszyczki w lozyskach).

nie mylić z predkością pracy...

-

pit61

- Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 2

- Posty: 10

- Rejestracja: 08 wrz 2008, 09:58

- Lokalizacja: Bukowno

flopio - uwaga na smar .

Dokopałem się w google do współczynnika prędkości (smaru) odpowiada za max. prędkość obrotową łożyska.

d - śred. wewnętrzna łożyska

Dz - śred. zewnętrzna łożyska

prędkość max = współczynnik prędkości / ((Dz+d)/2)

Zobacz czy na opakowaniu masz podaną wartość współczynnika.

Dla smarów wysoko obrotowych zaczyna się od 500 000.

Tak zrozumiałem z opisu po angielsku (opis smaru LOCTITE)

Dokopałem się w google do współczynnika prędkości (smaru) odpowiada za max. prędkość obrotową łożyska.

d - śred. wewnętrzna łożyska

Dz - śred. zewnętrzna łożyska

prędkość max = współczynnik prędkości / ((Dz+d)/2)

Zobacz czy na opakowaniu masz podaną wartość współczynnika.

Dla smarów wysoko obrotowych zaczyna się od 500 000.

Tak zrozumiałem z opisu po angielsku (opis smaru LOCTITE)