Budżetowa Frezarka ze sklejki do PCB

-

Dudi1203

- ELITA FORUM (min. 1000)

- Posty w temacie: 2

- Posty: 1350

- Rejestracja: 07 sty 2009, 18:42

- Lokalizacja: Pabianice

Mam to samo wrzecionko w garazu do drobnych prac i powiem tak - do kressa mu bardzo daleko. Na oko polowe mniejszy moment, zadnego systemu stabilizacji obrotow, pod obciazeniem obroty mocno spadają, slaby odlew z łożyskami. Do podlubania kamieniem szlifierskim w garazu ok, ale nic poza tym. Jaka cena taka jakość niestety

Tagi:

-

DOHC

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 96

- Posty: 893

- Rejestracja: 06 kwie 2007, 19:12

- Lokalizacja: Pionki

Zważywszy na etap zaawansowania prac nad frezarką (juz powinienem zamawiac sklejke) zadam dziwne/głupie/szalone pytanie, co myślicie o polimerobetonie? Poczytałem troche i wychodzi ze jesli chodzi o jakość to jest nieporównywalny ze sklejką, co jeśli chodzi o koszty i trudność wykonania ?

Pozdrawiam

Pozdrawiam

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 38

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

-

smouki

- ELITA FORUM (min. 1000)

- Posty w temacie: 6

- Posty: 1507

- Rejestracja: 04 lis 2007, 19:45

- Lokalizacja: Kristiansund

- Kontakt:

no na etapie zamawiania sklejki jest to faktycznie szalone pytanie, biorąc pod uwagę ilość postów napisanych do konstrukcji sklejkowej, to brać dalej w polimerobeton, postów urośnie 3 krotnie zanim wylejesz pierwszy kilogram betonu. Materiał ten jest o niebo lepszy od sklejki, ale w obróbce to faktycznie tak jak pisał ursus_arctos, jest trudny i wszystko, ale to wszystko musi być przemyślane przed rozpoczęciem prac, bo potem to już musztarda. kolega tu na forum stworzył fajną konstrukcję na zwykłej płycie betonowej i zatopionych w nich ceownikach aluminiowych. Hula jak tralala.

-

DOHC

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 96

- Posty: 893

- Rejestracja: 06 kwie 2007, 19:12

- Lokalizacja: Pionki

Już tłumaczę skąd to pytanie, pierwotne założenia co do konstrukcji sklejkowej z prowadnicami szufladowymi obejmowały budżet 600 - 1000 zł i krótki czas realizacji. Do dziś budżet za same graty zbliża się do 3000 a nie mam jeszcze silników 1.9 nm i komputera. Ja jestem samochodziarzem i dla mnie możliwość grzebania w metalach to duuuuży plus. Przy doborze prowadnic pytałem jakie jest minimum abym w przyszłości mógł wykorzystać posuw liniowy do maszynki dłubiącej w stali dlatego kupilem 20 mm prowadnice nie 16. Co prawda maszyna ze sklejki powinna już ruszyć aluminium ale jak przy inwestycji + 500 zł mogę mieć coś co będzie śmigać w miękkich metalach a i stal liźnie to jestem w stanie chwile poczekać i zrobić to lepiej. Co do samej operacji wylewania korpusu, wibrowania itp to ja jestem wstanie zaimprowizować naprawdę dużo.

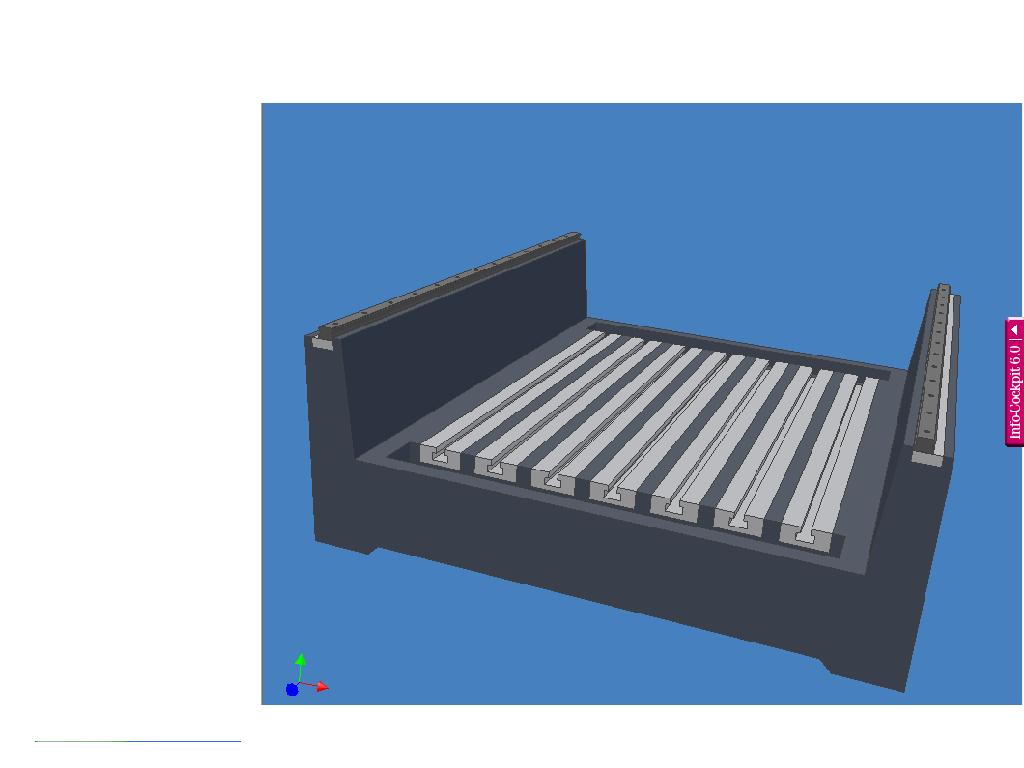

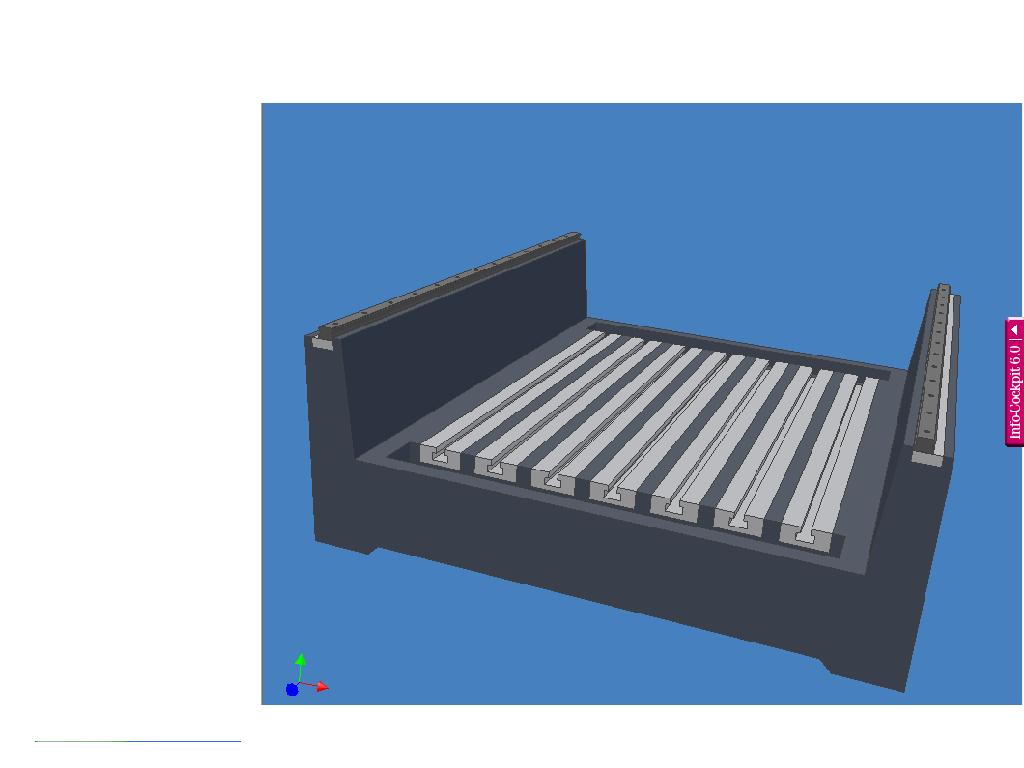

Myślę że taka konstrukcja jak wyżej była by prosta dla mnie do przystosowania do moich elementów (Prowadnice śrub itd). Bramę w takim wypadku zrobił bym ze stali krzyżak osi yz też ze stali (ewentualnie alu lub stopniowa przebudowa) myślę że baza była by świetna.

Co do tej forumonoweli która się zrobiła z tego tematu to wrzucam posty i zdjęcia gratów właśnie dlatego żebyście wiedzieli że nie piszemy na darmo. Mam nadzieje że potraktujecie mnie poważnie. Byłbym bardzo wdzięczny za jakieś linki z info na temat takich konstrukcji zbrojenie, typy żywic itd. To co jest na forum już chyba w calosci przetrzepałem.

pozdrawiam

Aha a co do samego wykonania powierzchni bazowych to myślałem o zalaniu w żywicy płaskowników alu i oddać to do kogoś na wyprowadzenie płaszczyzn.

Myślę że taka konstrukcja jak wyżej była by prosta dla mnie do przystosowania do moich elementów (Prowadnice śrub itd). Bramę w takim wypadku zrobił bym ze stali krzyżak osi yz też ze stali (ewentualnie alu lub stopniowa przebudowa) myślę że baza była by świetna.

Co do tej forumonoweli która się zrobiła z tego tematu to wrzucam posty i zdjęcia gratów właśnie dlatego żebyście wiedzieli że nie piszemy na darmo. Mam nadzieje że potraktujecie mnie poważnie. Byłbym bardzo wdzięczny za jakieś linki z info na temat takich konstrukcji zbrojenie, typy żywic itd. To co jest na forum już chyba w calosci przetrzepałem.

pozdrawiam

Aha a co do samego wykonania powierzchni bazowych to myślałem o zalaniu w żywicy płaskowników alu i oddać to do kogoś na wyprowadzenie płaszczyzn.

-

DOHC

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 96

- Posty: 893

- Rejestracja: 06 kwie 2007, 19:12

- Lokalizacja: Pionki

Panowie ja sobie wyobrażam to tak:

-Organizuje dwa płaskowniki stal/aluminium na inserty, oddaje do szlifowania na wymiar.

- organizuje płytę traserską na której ustawiam płaskowniki na jednej płaszczyźnie (dokładność zależna od dokładności płyty i szlifierki obrabiającej płaskowniki)

- buduję "odwróconą" formę i wypełniam ją od "spodu", zawibrowuje wszystko.

Otrzymuje korpus z idealnie zgranymi płaszczyznami pod prowadnice. Po zorganizowaniu bramy przyklejam do płaskiej powierzchni płytę alu którą następnie planuje już swoją frezarką .

Na ile realna jest taka operacja? Taki korpus dawał by możliwości rozbudowy, zmiany wałków podpartych na prowadnice liniowe, śrub trapezowych na kulowe itp

Ja zgłębiam dalej tematy epoxydów, będę wdzięczny za opinie.

Pozdrawiam

-Organizuje dwa płaskowniki stal/aluminium na inserty, oddaje do szlifowania na wymiar.

- organizuje płytę traserską na której ustawiam płaskowniki na jednej płaszczyźnie (dokładność zależna od dokładności płyty i szlifierki obrabiającej płaskowniki)

- buduję "odwróconą" formę i wypełniam ją od "spodu", zawibrowuje wszystko.

Otrzymuje korpus z idealnie zgranymi płaszczyznami pod prowadnice. Po zorganizowaniu bramy przyklejam do płaskiej powierzchni płytę alu którą następnie planuje już swoją frezarką .

Na ile realna jest taka operacja? Taki korpus dawał by możliwości rozbudowy, zmiany wałków podpartych na prowadnice liniowe, śrub trapezowych na kulowe itp

Ja zgłębiam dalej tematy epoxydów, będę wdzięczny za opinie.

Pozdrawiam

-

ursus_arctos

- Lider FORUM (min. 2000)

- Posty w temacie: 38

- Posty: 2083

- Rejestracja: 11 cze 2011, 18:29

- Lokalizacja: Warszawa / Lublin

A miała być maszyna do PCB - podobnie, jak kolegi noel20

Co do realności - taki korpus jak najbardziej da się zrobić, ale od razu pomyśl o mocowaniu śrub i silników - inaczej będziesz miał straszne kombinowanie.

Poza tym - pokombinuj najpierw trochę dla testów z kompozycjami. Zależnie od możliwości wibrowania dobieraj mieszankę kruszyw i ilość żywicy. Ja przy robieniu elementów bramy miałem kilka mieszanek - proste, duże obszary zawierały mało żywicy i grube kruszywo; tam, gdzie trzeba było wypełnić ciasny obszar kruszywo było bardzo drobne i żywicy więcej.

Żywice zdecydowanie wolnowiążące - szybkowiążące łatwo przegrzać (może nawet dojść do pożaru!). Unikaj higroskopijnych utwardzaczy (Z-1). Ja użyłem EPOLAM 2002 i bardzo sobie chwalę, choć mogłaby być jeszcze ciut rzadsza.

Co do realności - taki korpus jak najbardziej da się zrobić, ale od razu pomyśl o mocowaniu śrub i silników - inaczej będziesz miał straszne kombinowanie.

Poza tym - pokombinuj najpierw trochę dla testów z kompozycjami. Zależnie od możliwości wibrowania dobieraj mieszankę kruszyw i ilość żywicy. Ja przy robieniu elementów bramy miałem kilka mieszanek - proste, duże obszary zawierały mało żywicy i grube kruszywo; tam, gdzie trzeba było wypełnić ciasny obszar kruszywo było bardzo drobne i żywicy więcej.

Żywice zdecydowanie wolnowiążące - szybkowiążące łatwo przegrzać (może nawet dojść do pożaru!). Unikaj higroskopijnych utwardzaczy (Z-1). Ja użyłem EPOLAM 2002 i bardzo sobie chwalę, choć mogłaby być jeszcze ciut rzadsza.

-

DOHC

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 96

- Posty: 893

- Rejestracja: 06 kwie 2007, 19:12

- Lokalizacja: Pionki

Też mnie to rozwalaursus_arctos pisze:A miała być maszyna do PCB - podobnie, jak kolegi noel20

Co do realności - taki korpus jak najbardziej da się zrobić, ale od razu pomyśl o mocowaniu śrub i silników - inaczej będziesz miał straszne kombinowanie.

Poza tym - pokombinuj najpierw trochę dla testów z kompozycjami. Zależnie od możliwości wibrowania dobieraj mieszankę kruszyw i ilość żywicy. Ja przy robieniu elementów bramy miałem kilka mieszanek - proste, duże obszary zawierały mało żywicy i grube kruszywo; tam, gdzie trzeba było wypełnić ciasny obszar kruszywo było bardzo drobne i żywicy więcej.

Żywice zdecydowanie wolnowiążące - szybkowiążące łatwo przegrzać (może nawet dojść do pożaru!). Unikaj higroskopijnych utwardzaczy (Z-1). Ja użyłem EPOLAM 2002 i bardzo sobie chwalę, choć mogłaby być jeszcze ciut rzadsza.

Co do samego projektu to tak jak mówiłem muszę to tak przemyśleć żeby móc ustawić płaszczyzny pod prowadnice i zabezpieczyć je przed przesunięciem w trakcie wibrowania. Co do wibratora to mam jakieś dwa luźne silniki 1 kw - do tego mimośród i myślę że uda się zrobić konkretny wibrator

Podsumowując na tę chwilę postaram się szybko nadrobić braki z dziedziny żywic i materiałów polimerowych. Tymczasem kolega już mi toczy bloki kasujące luz osiowy, podobnie obudowy pod łożyska kulowe i koła zębate do pasa i napinacza. Blachy napinacza pasa tną sie na laserze. Mam nadzieje że tak radykalna zmiana założeń mimo wszystko nie opóźni bardzo końca prac.

Pozdrawiam i dzięki za dalszą pomoc.