Więc, jak dla mnie kod

Kod: Zaznacz cały

N002 G50 X-15000 Z5000 S500

Kod: Zaznacz cały

N002 G50 X-15000 Z5000 S500

blasterpl pisze:Teraz walczę z ustawianiem offsetu narzędzia ( wprowadzić do maszyny już umie ). Niestety ni cholery nie potrafię wyznaczyć prawidłowo tych offsetow. Znalazłem w sieci posta o tym ale po angielsku ,czy ktoś by to sensownie przetłumaczył

:

There are many ways to determine the G50 value for each tool, following is one that's fairly reliable. Istnieje wiele sposobów by zdefiniować wartość G50 dla każdego narzędzia, poniższy sposób jest dośc niezawodny

1. Reference Return both axes. Odjedź na punkt referencyjny w obu osiach

2. Zero both the X and Z position display by pressing the corresponding buttons to the right of each display. Wyzeruj pozycje osi X i Z przyciskając odpowiednie przyciski po prawej stronie ekranu

3. Manually index the required too into position. Ręcznie zmień pozycję głowicy na narzędzie, które będzie mierzone

4. Manually start the spindle and adjust RPM to an acceptable level to take a cut on a workpiece mounted in whatever the work-holding device is. Ręcznie włącz wrzeciono i ustal obroty na odpowiednim poziomie by upuścić wiórka w materiale, tkóry jest zamocowany w urzędzeniu trzymającym Wiem że chodzi o uchwyt, ale tłumaczę dosłownie

5. Move the tool to the workpiece and take a light cut on the OD. Przetocz lekko średnicę zewnętrzną

6. Clear the tool of the workpiece in Z only without moving the tool in X. Odjedź od materiału w osi Z, bez ruszania osi X. (tak aby nożyk znalazł się poza materiałem)

7. Stop the spindle, measure the workpiece and note. Zatrzymaj wrzeciono, zmierz średnicę i zapisz sobie na karteczce.

8. The values shown in the position display is the distance the tool tip is from the Reference Return position, displayed as a negative value. Add to the X value, the diameter measurement of the workpiece as a negative value. The positive of the result is the G50 for X when the X slide is at the X Reference Return position. Wartość X podana na wyświetlaczu pokazuje odległość od punktu referencyjnego. Posiada ona wartość ujemną. Dodaj zmierzoną wartość średnicy jako liczbę ujemną (czyli chyba poprostu odejmij) Sensu ostatniego zdania nie rozumiem, także przekładam dosłownie: Rezulat pomiaru dla osi X jest pozytywny gdy ?suwak? (slide) jest na pozycji referencyjnej

9. Start the spindle and take a light cut on the end of the workpiece. Włącz obroty i splanuj czoło sztuki

10. Clear the tool of the workpiece in X only and without moving the tool in Z. Measure from the end of the machined workpiece to where Z Zero is for this workpiece. Odjedź od czoła w osi X bez ruszania osi Z. Zmierz odległość od końca szutki do miejsca gdzie ustawione jest Z0 sztuki. Ale gdzie podali jak ustawić Z0 sztuki?

11. If there is, say, 1.05mm between the current machined end and Z Zero, add as a minus value 1.05mm to the current negative value being shown on the Z position display. The positive of the result is the G50 for Z when the Z slide is at the Z Reference Return position. Na przykład:, jeśli pomiędzy splanowanym końcem szutki a Z0 jest dystans 1,05 mm, dodaj 1,05 jako wartość ujemną do aktualnie pokazywanej ujemnej wartości osi Z na wyświetlaczu. Pozytywny rezultat pomiaru jest wtedy gdy suwak osi Z jest na punkcie referencyjnym - no sensu tego zdania, tak jak poprzednio przy osi X nie rozumiem.

12. If the tool change X,Z position is to be set distances away from the Reference Return positions, subtract these distances from the results gained in 8 an 11 above to obtain the X, Z G50's for this location. Jeśli musi zostać ustanowiona pozycja zmiany narzędzia w jakimś innym punkcie niż punkt referencyjny, odejmij te wartości od wartości uzyskanych w punktach 8. i 11. w osiach X i Z. Nie jestem pewien.

13. Repeat the above for all other tools to be set. Powtórz powyższe czynności dla każdego narzędzia, które chcesz zmierzyć

14. As the position display was initially Zeroed at the Reference Return position, the tool turret does not require to be Homed between the setting of each tool. Just move the carriage to a safe Tool Change position and select the next tool. Jeśli pozycja głowicy została wczesniej wyzerowana, nie trzeba zabazowywać głowicy pomiędzy pomiarami kolejnych narzędzi. Poprostu przemieść głowicę do miejsca gdzie bezpiecznie będziesz mógł ją obrócić i wybierz następne narzędzie

15. The above example is for an OD tool. The same procedure is followed to set an ID tool, except, obviously, a bore is cut and measured to gain the X G50. Powyższy przykład przedstawiał pomiar narzędzia zewnętrznego. Dla narzędzi wewnętrznych wygląda to identycznie oprócz pomiaru w osi X, gdzie mierzy się otwór.

Its seldom that the G50's will be whole, round numbers. For this reason, I advise my clients to use the Integer component of the result gained in 8, 11, or 12, and use the decimal component as the Tool Offset. This works out well when the control is used in the Metric Mode, as the decimal component will always be quite small, less than 0.040". When using the Imperial system, I round down to the closest 0.5" increment and use the remainder as the Tool Offset. This method will consistently result in Mono Direction offsets and round, clean numbers as G50's in the program. Rzadko zdarza się by wartości G50 miały równe wartości. (znaczy bez przecinków) Z tego powodu doradzam moim klientom aby używali wartości całkowitych otrzymach wartości z punktów 8. 11. oraz 12 jako przesunięcia G50, a wartości po przecinku jako kompensacji narzędzia (chyba taki jest sens tego zdania). Działa to całkiem dobrze w systemie metrycznym, gdy wartość po przecinku będzie zawsze mała, mniejsza niż 0.040 (nie rozumiem dlaczego). W przypadku systemu calowego, zawsze zaokrąglam w dół do najbliższego 0.5 i wpisuje pozostałą wartość jako kompensacja narzędzia. Ta metoda skutkuje monokierunkowymi offstami (chodzi chyba o to żę będa miały ten sam znak, dodatni albo ujemny) i pełnymi liczbami w przesunięciu G50 w programie.)

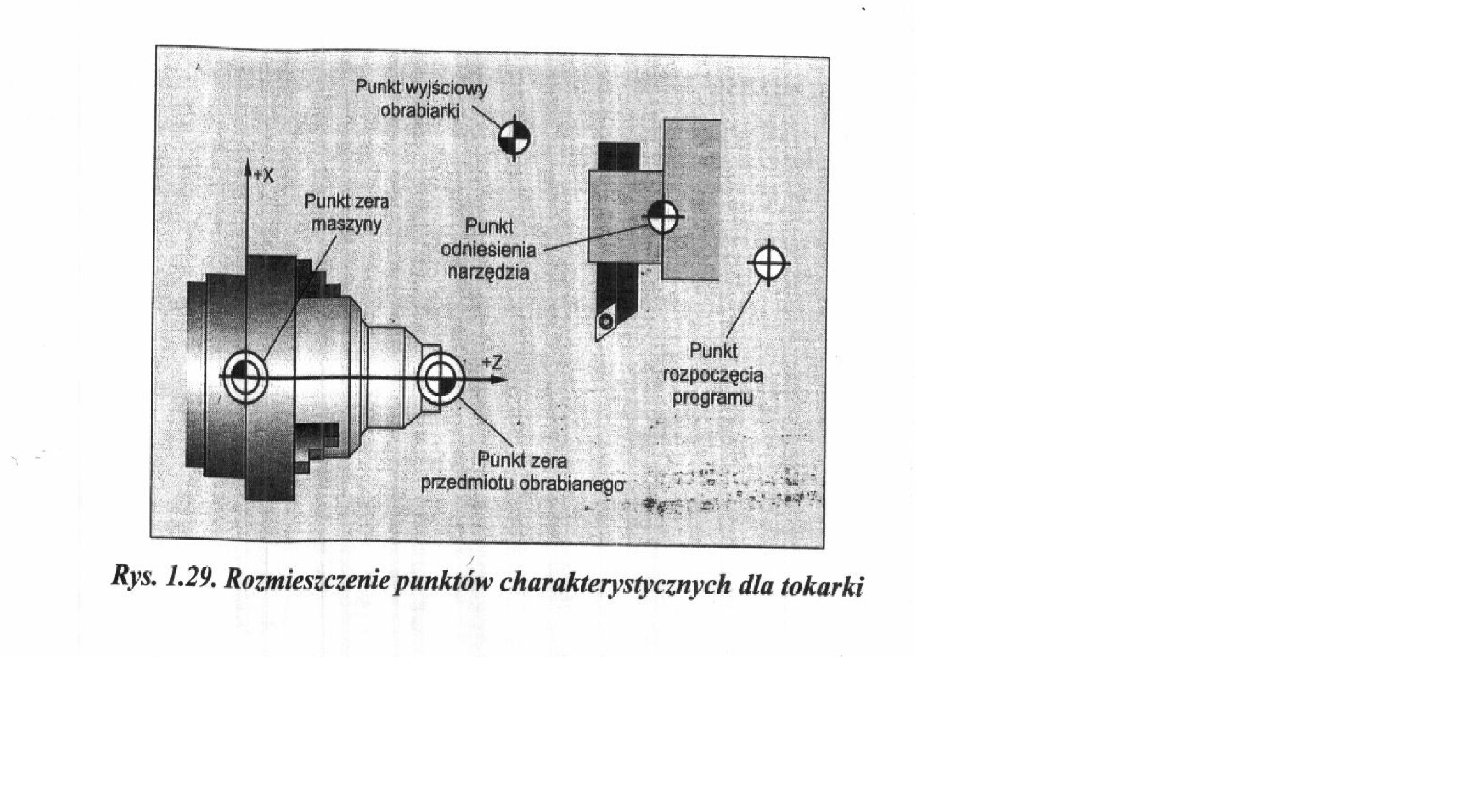

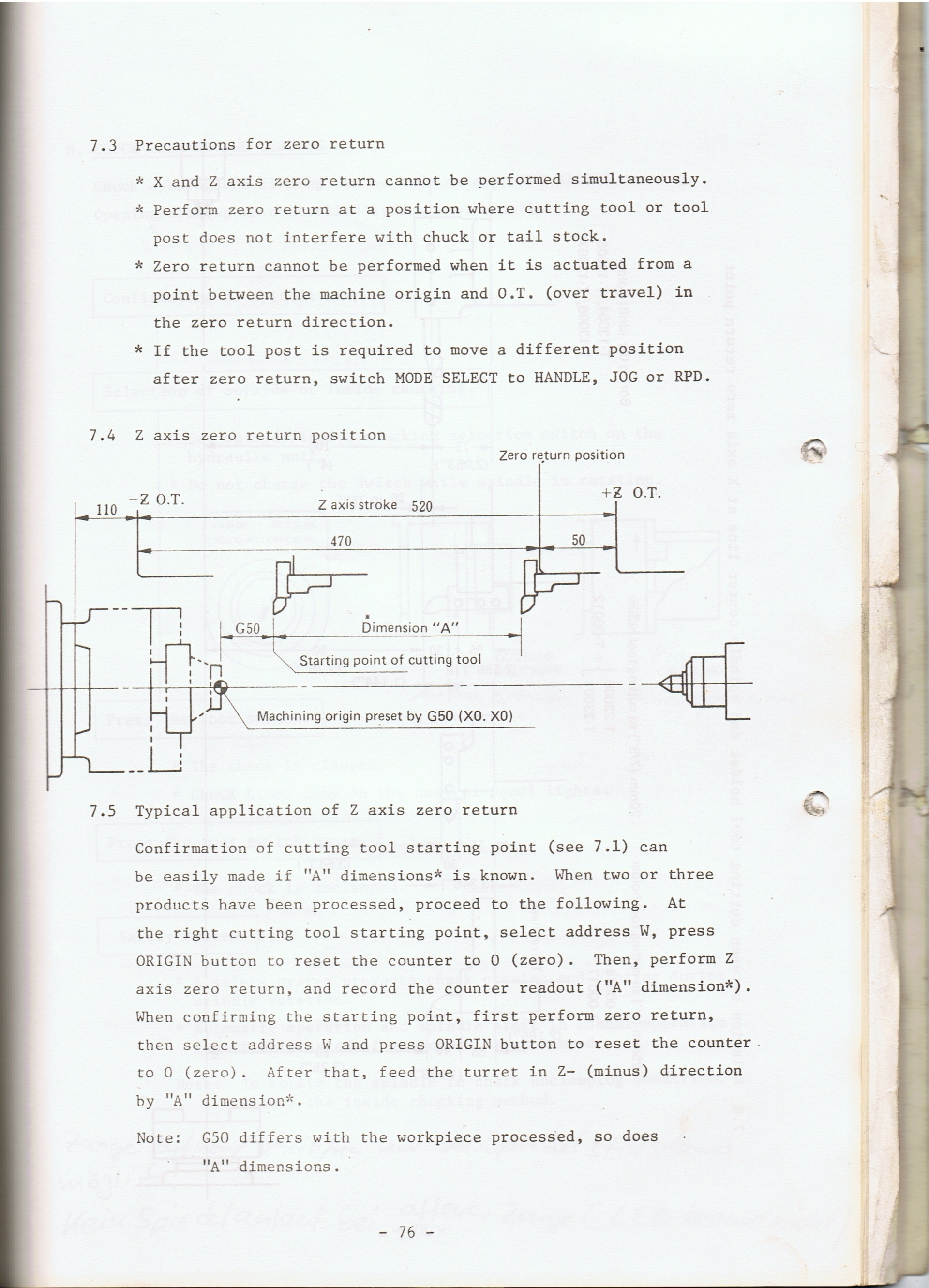

Odjechac na zero maszynowe to sie chyba raczej nie da patrz rysynek:Pneumokok pisze:Chyba nie. Najpierw zjazd na punkty referencyjne, a następnie (pkt. 2) to wyzerowanie osi. Ciężko mi powiedzieć

[ Dodano: 2014-11-22, 14:50 ]

Albo inaczej mówiąc punkt 1. to odjazd na zero maszynowe.

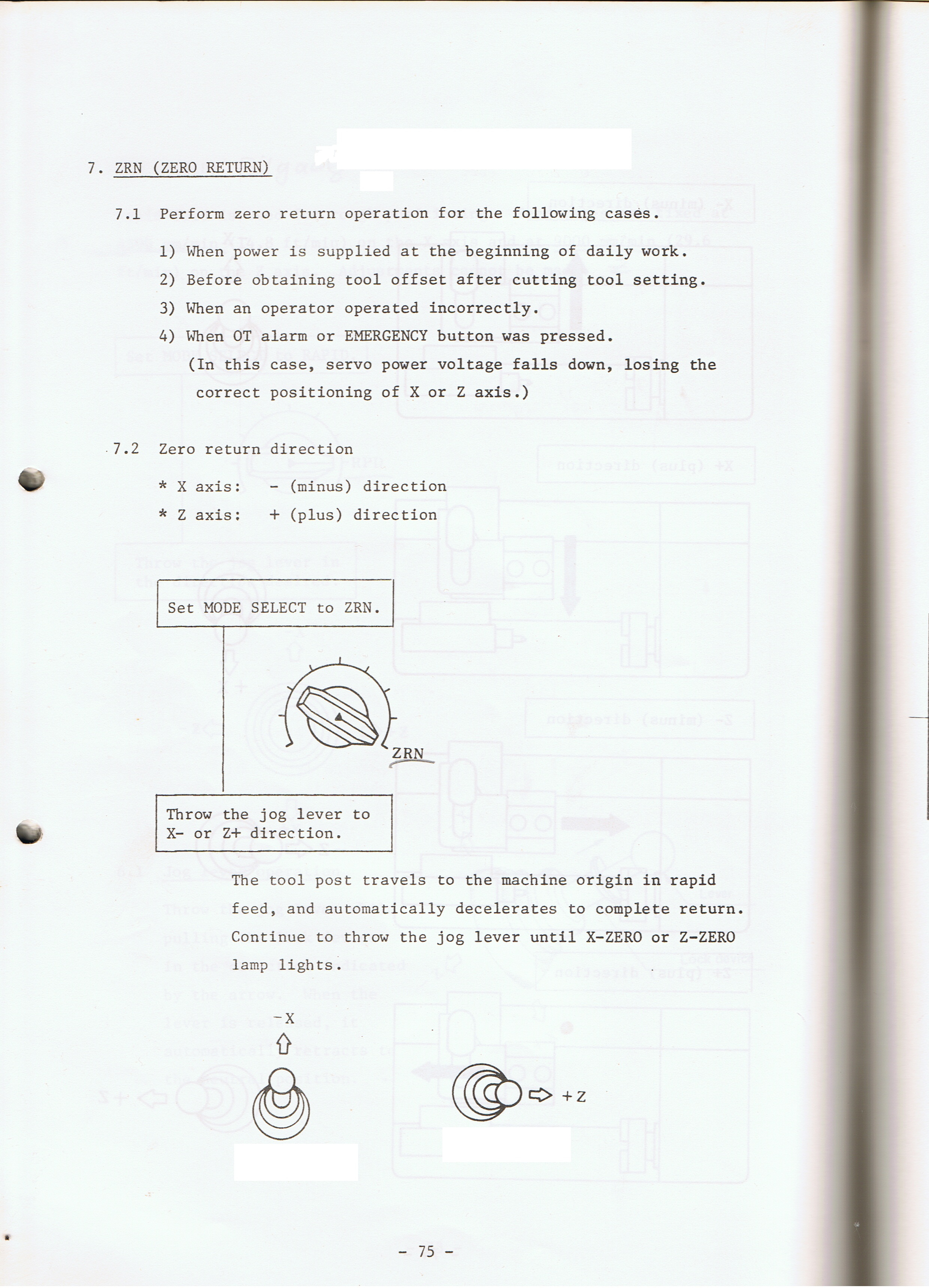

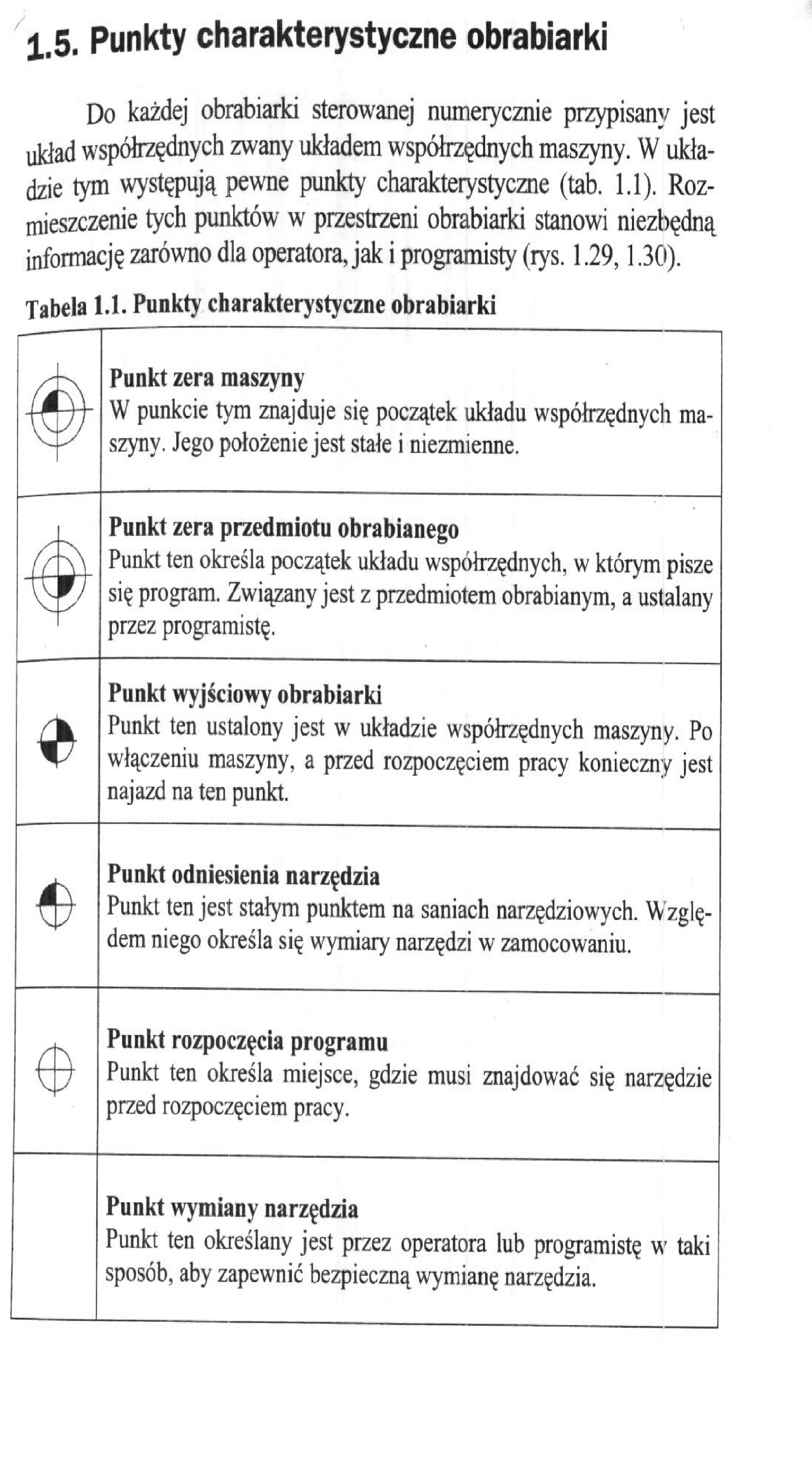

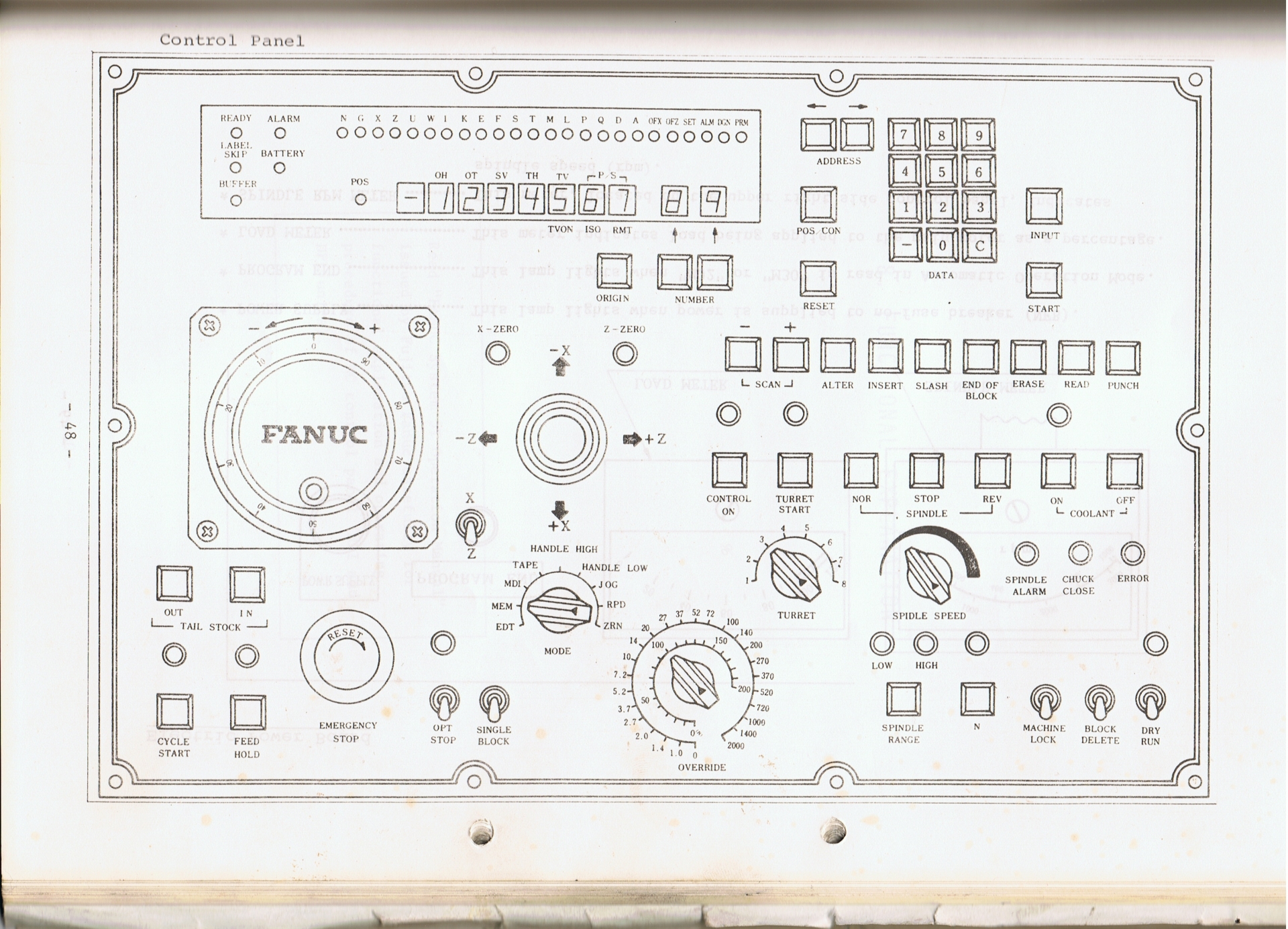

Myślę ze kolega ma racje . Z tego co już rozkminilem to po uruchomieniu trzeba najechać każda osia na punkt ( myślę ze jest to Punkt Wyjściowy Obrabiarki patrz rys. ) jest do tego celu opcja ZRN ( zero return ) , po ustawieniu przełącznika MODE w ta pozycje po prostu trzyma się dżojstik w pozycji -X aż os się zatrzyma i zaświeci się dioda X zero . potem tak samo z osia Z tylko kierunek +Z. Ale zauważyłem że po zatrzymaniu osi w tym punkcie licznik zawsze wskazuje jakąś wartość ( nie 0 ) wiec chyba trzeba ręcznie ten licznik wyzerować . Jest do tego przycisk ORIGIN.Pneumokok pisze:. Tutaj chyba tego nie ma i trzeba to robić ręcznie.

Dokładnie to co kolega rozkminił jest napisane w tej instrukcji. Z instrukcji też wynika, że trzeba to zrobić po włączeniu, e-stopie, alarmach, "kiedy operator operatorował niepoprawnie"blasterpl pisze:Myślę ze kolega ma racje . Z tego co już rozkminilem to po uruchomieniu trzeba najechać każda osia na punkt ( myślę ze jest to Punkt Wyjściowy Obrabiarki patrz rys. ) jest do tego celu opcja ZRN ( zero return ) , po ustawieniu przełącznika MODE w ta pozycje po prostu trzyma się dżojstik w pozycji -X aż os się zatrzyma i zaświeci się dioda X zero . potem tak samo z osia Z tylko kierunek +Z. Ale zauważyłem że po zatrzymaniu osi w tym punkcie licznik zawsze wskazuje jakąś wartość ( nie 0 ) wiec chyba trzeba ręcznie ten licznik wyzerować . Jest do tego przycisk ORIGIN.Pneumokok pisze:. Tutaj chyba tego nie ma i trzeba to robić ręcznie.

(...)

Tu jest coś o ZERO RETUR ( scany z instrukcji ) no ale ja nic z tego nie rozumie