Zmiany miały być mniejsze i większe - decyzja jednak padła na..... budowę zupełnie nowej wycinarki za pomocą starej

Założenia:

- pole pracy X-1500 x Y-3000

- szybkie napędy (dojazdy)

- agregat plazmowy jest - Magnum CUT100 z palnikiem P80

- elektronika zostanie przełożona w końcowej fazie z poprzedniej maszyny

- wymiana płyty głównej - sterowanie LPT na LAN (sterownik NVEM2)

- silniki krokowe sterujące:

* oś Y - 12,5Nm

* oś X - 8,5Nm

* oś Z - 4,5Nm

- napędy na paskach HTD 5M25 w osi X i Y

- śruba kulowa 1610 dla osi Z

- ruch liniowy:

* oś Y - wałki podparte fi25 + koła średnicy 75mm zatoczone na średnicę 25.1mm po dwa na stronę

* oś X - prowadnica HIWIN HG20

* oś Z - tutaj jeszcze się okaże ale chyba wałki fi16 + łożyska liniowe

- głowica pływająca z automatyczną detekcją i systemem antykolizyjnym (wypinanym palnikiem)

- dodatkowo chce zamontować pisak grawerujący pneumatyczny ponieważ tniemy dużo elementów "na półkę" i przydałoby się opisywać części

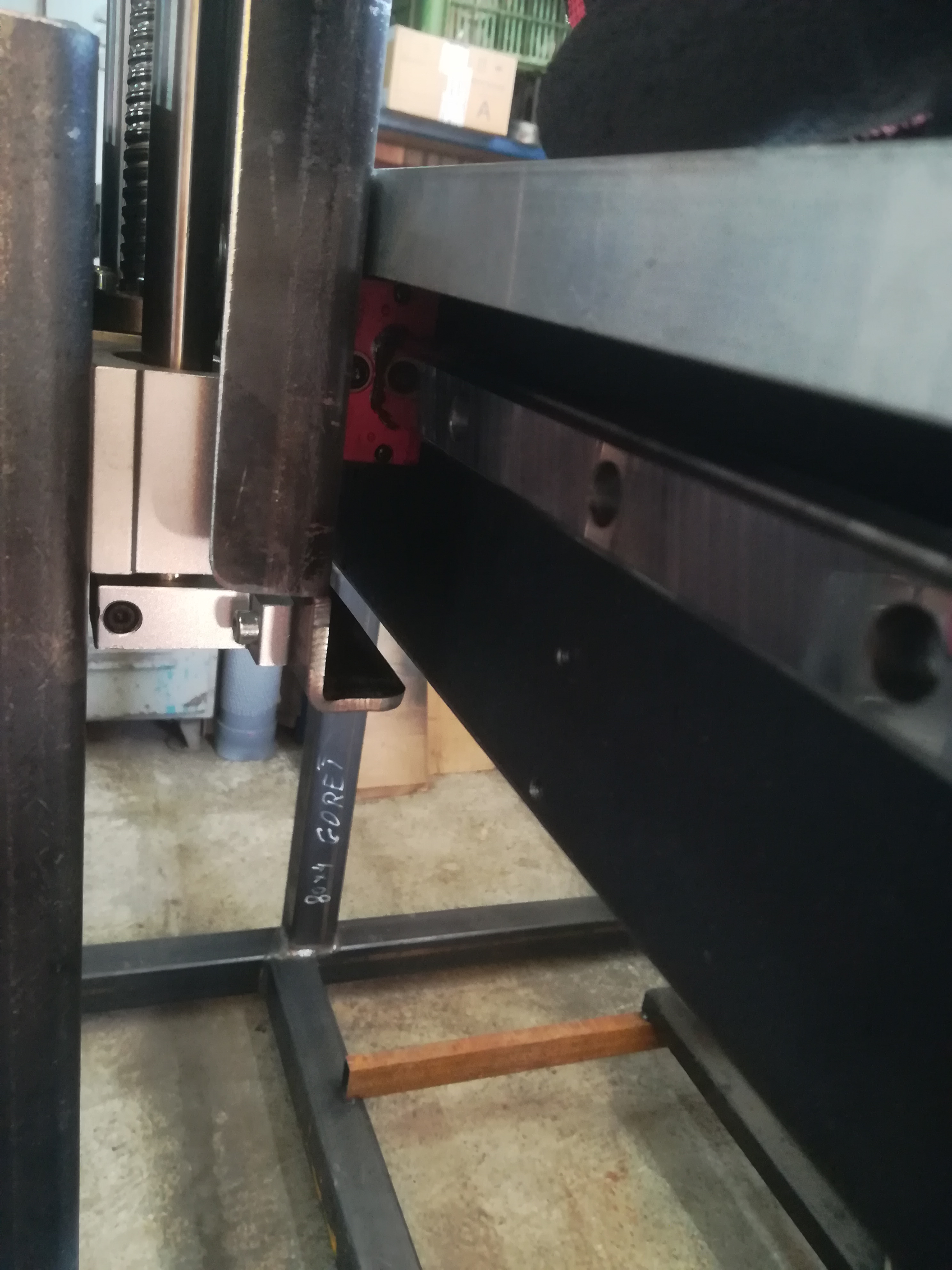

Rama: stalowa spawana z profili 80x80x4, brama profil 120x80x3, ruszt przelotowy z sypem centralnym do jednej dużej szuflady wysuwanej na bok, możliwe że będą wysuwane piny między rusztami z kulkami obrotowymi dla cięższych blach dla ułatwienia manewrowania ale to się okaże.

Kilka podzespołów już jest - praca rozpocznie się około środy/czwartku.

Narazie nie mam wiele zdjęć ponieważ cała masa podzespołów jest zamontowana na obecnej wypalarce

Do rzeczy:

Postanowiłem zbudować nową ramę całego stołu i bramy (przerobienie starej zajmie zbyt dużo czasu, pracy i pozbawi mnie możliwości wycinania elementów potrzebnych do budowy nowej.

Rama profil 80x80x4 wraz z rusztem ale nie wodnym lecz przelotowym z dobrym odciągiem dymu - mam wentylaotor fi60cm + chyba domontuje kilka mniejszych.

Nurtuje mnie jeden główny problem a mianowicie napęd na paskach HTD 5M 25 w osi Y tzn rozpiętość pasa to 3500mm.

Znalazłem na forum podobny temat budowy ale nagle ucichł... jak-rozwiazac-naped-w-wypalarce-pasek-s ... 26876.html

Nie wiem które roziązanie byłoby lepsze : (zdjęcie znalezione w tamtym temacie)

- pierwsze roziązanie mi pasuje z racji iż silnik 12,5Nm wraz z wałem, łożyskami itd byłby pod maszyną a to robi około 12kg wagi ALE boję się że będzie duża bezwładność pasa w dolnej części co wprowadzi luzy i niedokładność pracy - czy dobrze myślę? Chyba żeby podeprzeć go w kilku miejscach na rolkach poliamidowych?

- drugie rozwiązanie w sumie nie wiem jak by go wykonać - odpada

- trzecie najbardziej mi odpowiada - krótszy pasek, prosta budowa i naciągi

Mam także listwy zębate na maszynie ale nie bardzo chce je stosować - moduł 2, wprowadzają rezonans na luzie międzyzębnym i ciężko zrobić automatyczną kompensację luzu dlatego chcę iść w pasy - widziałem konstrukcje w laserach więc powinno się sprawdzić.

Proszę o opinie i dorady bardziej doświadczonych użytkowników. Wkrótce zdjęcia z budowy - fotorelacja.