Dobry artykul. Jesli chodzi o segregacje to zapobiega sie jej przez odpowiednie granulacje. Chodzi o takie dobranie poszczegolnych rozmiarow aby sie nie rozwarstwialy. Mamy matematyczne modele i beda one ujete w oprogramowaniu ktore predzej czy pozniej wejdzie na rynek. Oczywiscie ja nie mam z tym nic wspolnego, ja tylko mieszam piasek!

Znaleziono 20 wyników

Wróć do „odlewy epoksydowo-kwarcowe”

- 08 sty 2008, 05:27

- Forum: Odlewnictwo / Topienie Metali

- Temat: odlewy epoksydowo-kwarcowe

- Odpowiedzi: 315

- Odsłony: 133758

U mnie byli juz prawie wszyscy  Teraz pracuje tam z facetem co chce toczyc dwumetrowe lustro do teleskopu i buduje sobie do tego celu tokarke. Na epoxybetonie oczywiscie.. W sumie mam dwoch naprawde genialnych ludzi oraz cala mase zaangazowanych amatorow- wszyscy z bardzo ciekawych branz. Jest to dla mnie powazny zaszczyt i mysle ze z pracy tych ludzi wyniknie niesamowity efekt.

Teraz pracuje tam z facetem co chce toczyc dwumetrowe lustro do teleskopu i buduje sobie do tego celu tokarke. Na epoxybetonie oczywiscie.. W sumie mam dwoch naprawde genialnych ludzi oraz cala mase zaangazowanych amatorow- wszyscy z bardzo ciekawych branz. Jest to dla mnie powazny zaszczyt i mysle ze z pracy tych ludzi wyniknie niesamowity efekt.

Dobry artykul. Jesli chodzi o segregacje to zapobiega sie jej przez odpowiednie granulacje. Chodzi o takie dobranie poszczegolnych rozmiarow aby sie nie rozwarstwialy. Mamy matematyczne modele i beda one ujete w oprogramowaniu ktore predzej czy pozniej wejdzie na rynek. Oczywiscie ja nie mam z tym nic wspolnego, ja tylko mieszam piasek!

Dobry artykul. Jesli chodzi o segregacje to zapobiega sie jej przez odpowiednie granulacje. Chodzi o takie dobranie poszczegolnych rozmiarow aby sie nie rozwarstwialy. Mamy matematyczne modele i beda one ujete w oprogramowaniu ktore predzej czy pozniej wejdzie na rynek. Oczywiscie ja nie mam z tym nic wspolnego, ja tylko mieszam piasek!

- 07 sty 2008, 16:31

- Forum: Odlewnictwo / Topienie Metali

- Temat: odlewy epoksydowo-kwarcowe

- Odpowiedzi: 315

- Odsłony: 133758

- 07 sty 2008, 05:17

- Forum: Odlewnictwo / Topienie Metali

- Temat: odlewy epoksydowo-kwarcowe

- Odpowiedzi: 315

- Odsłony: 133758

Na stronie 18 Kostner zamiescil link do video niemieckiej maszyny z epoxybetonu. Byl u nas jej autor i opisywal mniej wiecej czego uzywa. Mowi ze z poczatku probowali swoich wypelniaczy ale zajmowalo to zbyt duzo czasu i teraz uzywaja gotowej mieszanki z tej firmy http://www.euroquarz.com/pl/p_index.htm

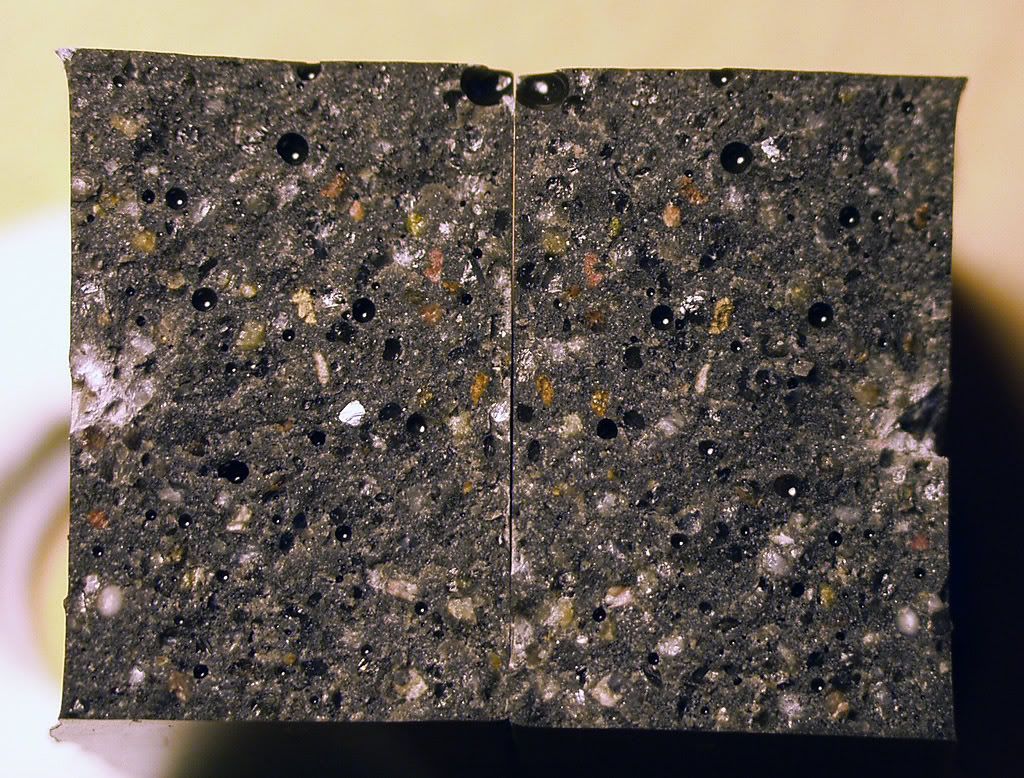

Typowa gradacja betonowa, wspominalem o niej kilka razy. Jedna z mniej optymalnych jesli chodzi o betony zywiczne (maksymalne wypelnienie ok 7% mniej od tego nad ktorym nasi koledzy obecnie pracuja) ale calkiem wystarczajaca, jak widac.

W kazdym razie koledzy z Niemiec nie wnikaja za bardzo w szczegoly. Bez pompy prozniowej, dodatkow itp, tylko solidne wibrowanie ok 70Hz i 10% zywicy o dlugim czasie wiazania. Pisal 600 minut, nie wiem czy mial na mysli 60 czy faktycznie 600. Na stronie tego faceta jest rysunek nowego modelu maszyny, wyglada naprawde super.

Link do gotowych wypelniaczy http://www.euroquarz.com/com/e_index.htm (--> Polymer cement concrete -->Ready-to-use mixtures)

Zywice macie lepsza ode mnie, wypelniacz lezy gotowy w workach. Mysle ze nie ma sie nad czym wiele zastanawiac?

Pozdrowienia!

Typowa gradacja betonowa, wspominalem o niej kilka razy. Jedna z mniej optymalnych jesli chodzi o betony zywiczne (maksymalne wypelnienie ok 7% mniej od tego nad ktorym nasi koledzy obecnie pracuja) ale calkiem wystarczajaca, jak widac.

W kazdym razie koledzy z Niemiec nie wnikaja za bardzo w szczegoly. Bez pompy prozniowej, dodatkow itp, tylko solidne wibrowanie ok 70Hz i 10% zywicy o dlugim czasie wiazania. Pisal 600 minut, nie wiem czy mial na mysli 60 czy faktycznie 600. Na stronie tego faceta jest rysunek nowego modelu maszyny, wyglada naprawde super.

Link do gotowych wypelniaczy http://www.euroquarz.com/com/e_index.htm (--> Polymer cement concrete -->Ready-to-use mixtures)

Zywice macie lepsza ode mnie, wypelniacz lezy gotowy w workach. Mysle ze nie ma sie nad czym wiele zastanawiac?

Pozdrowienia!

- 19 lis 2007, 05:34

- Forum: Odlewnictwo / Topienie Metali

- Temat: odlewy epoksydowo-kwarcowe

- Odpowiedzi: 315

- Odsłony: 133758

Widze kolejny powazny projekt, Gratulacje!

Jesli powierzchnie pod lozyska byly frezowane to wystarczy tylko zadbac zeby sie nie odksztalcily przy montowaniu albo podczas zalewania. Stal wyglada bardzo solidnie wiec nie powinno byc problemu.

Co do odlewania osi Z- jest to mozliwe choc generalnie tego typu elementy robi sie z metalu. Po chwili przemyslenia dochodze jednak do wniosku "czemu nie.." i mysle ze sam powinienem zrobic taki eksperyment w mojej maszynie. Koszt jest niewielki a ewentualne usterki wyjda w praniu..

W przypadku odlewanej osi Z nalezaloby tez zastosowac inserty pod sruby czy otwory przelotowe, mysle ze material jest za slaby aby bezposrednio cos do niego przykrecac.

Gratuluje projektu, maszyna bedzie pierwsza klasa.

[URL= ][XMG]

][XMG] [/XMG][/XRL]

[/XMG][/XRL]

Wystarczy nacisnac linie kodu, skopiowac prawym przyciskiem myszy i umiescic w poscie na forum. Z tego kodu powstaje male zdjecie typu thumbnail.

Pozdrowienia!

Jesli powierzchnie pod lozyska byly frezowane to wystarczy tylko zadbac zeby sie nie odksztalcily przy montowaniu albo podczas zalewania. Stal wyglada bardzo solidnie wiec nie powinno byc problemu.

Co do odlewania osi Z- jest to mozliwe choc generalnie tego typu elementy robi sie z metalu. Po chwili przemyslenia dochodze jednak do wniosku "czemu nie.." i mysle ze sam powinienem zrobic taki eksperyment w mojej maszynie. Koszt jest niewielki a ewentualne usterki wyjda w praniu..

W przypadku odlewanej osi Z nalezaloby tez zastosowac inserty pod sruby czy otwory przelotowe, mysle ze material jest za slaby aby bezposrednio cos do niego przykrecac.

Gratuluje projektu, maszyna bedzie pierwsza klasa.

Mozna to zrobic na pierwszej stronie w albumie. Na dole sa przyciski Tag Selected, Delete Selected, Move Selected, Generate HTML and IMG code. Ten ostani generuje potrzebny kod. Wystarczy wybrac zdjecie (za pomoca kwadratu) i nacisnac Generate HTML and IMG code. Pojawi sie strona z piecioma oknami/formatami. Trzeci od gory to IMG clickable thumbnails for message boards. Kody w oknie to adresy zdjec- gdy wybralismy jedno zdjecie to bedzie tam jedna linia kodu, na przykladtomx_ pisze:Przy okazji w jaki sposob moge dodac mala fotke tak jak teraz , ale zeby po kliknieciu na nia zadzialal automatycznie ten link .

[URL=

][XMG]

][XMG] [/XMG][/XRL]

[/XMG][/XRL]Wystarczy nacisnac linie kodu, skopiowac prawym przyciskiem myszy i umiescic w poscie na forum. Z tego kodu powstaje male zdjecie typu thumbnail.

Pozdrowienia!

- 30 paź 2007, 04:17

- Forum: Odlewnictwo / Topienie Metali

- Temat: odlewy epoksydowo-kwarcowe

- Odpowiedzi: 315

- Odsłony: 133758

Matematyka czesc II?

material wyglada bardzo dobrze, szczegolnie pyl granitowy! Pamietaj tylko zeby wszystko bylo idealnie suche. Pyl wyglada doskonale i bedzie w granicach 2-200 mikronow- bardzo istotny rozmiar, za ktory czesto sie slono placi. Piasek 0.1-0.3 to rowniez bardzo przydatny rozmiar, widac ze byl przesiewany. Co do duzych kamieni; wszystko powyzej 5mm nalezy traktowac z ostroznoscia, z dwoch powodow. Po pierwsze czesto jest tam duzo miekkich kamieni- nie zawsze jest to 99.5% kwarc jak na przyklad piasek. Po drugie, nawet jak jest to czysty kwarc, to mimo to kamienie sa slabsze niz drobny piasek. Lupliwosc rosnie ze wzrostem srednicy i niektore kamyki da sie skruszyc w palcach. W lepszej sytuacji sa kamienie typu rzecznego, ktore sa okragle i nie powstaja metoda kruszenia- nie maja w sobie tyle pekniec. Wyglada ze masz te drugie i jest szansa ze powstanie z nich solidny material.

Jesli uzyjesz wszystkich skladnikow to wszystko po jednej porcji, najdrobniejszy pyl 2 porcje. Dla porownania mozesz zrobic probki z pominieciem najwiekszych (albo 2 najwiekszych) skladnikow. Przypuszczam ze bylyby one bardzo solidne i wcale nie ustepowaly tym pierwszym. Bardzo istotne bedzie jak juz wspomnialem wysuszenie materialu oraz precyzyjne proporcje epoxy/utwardzacza. Rezultaty powinny byc naprawde zadowalajace.

* * *

Niektorych zapewne drazy ciekawosc jaka mikstura bylaby "najlepsza". Jest to dosyc trudny temat i pozwole sobie pokazac to na przykladzie. Postaram sie tez wytlumaczyc dlaczego warto robic odlewy z tego co jest i nie scigac tego co jest "najlepsze".

W zalaczniku podaje PDF z wypelniaczami do polymerobetonu. Uzywaja tam zywicy poliestrowej, natomiast warto przyjrzec sie ich granulacji:

< 0.06 mm 12%

0.06 to 0.6 mm 12%

0.6 to 1.0 mm 15

1.0 to 1.0 mm 20%

1.5 to 3.0 mm 35%

3.0 to 6.0 mm 6%

Procentowe zawartosci roznia sie zazwyczaj od kompozytu do kompozytu, nieraz zaleza od widzi mi sie autora receptury. Nie jest to tutaj istotne, chcialbym tylko pokazac granulacje. Widac tu ciaglosc od 6mm do 0.06mm (z przerwa w okolicach 1mm gdzie zamiast stopniowanego zostal zastosowany pojedynczy rozmiar).

Czym sie rozni wypelniacz kalibrowany?

Do kalibrowanych najczesciej uzywa sie stopniowanych ziaren. Stopniowane roznia sie od pojedynczych tym ze sa wlasnie... stopniowane

Jak juz wczesniej pisalem zastosowanie dwoch pojedynczych rozmiarow da maksymalne wypelnienie ok 65%. Dla trzech komponentow bedzie to ok 78%. Jednak przejscie z dwoch na trzy pojedyncze komponenty nie zmienia zbyt wiele jesli chodzi o wlasnosci mechaniczne, zmniejsza jedynie ilosc potrzebnej zywicy. Dopiero przejscie na ciagle stopniowanie jest w stanie zmienic sytuacje na tyle dramatycznie aby gra byla warta swieczki. Warta swieczki dla tych ktorych interesuje pogon za produktem najwyzszej klasy oczywiscie- cala reszta osiagnie zadowalajace rezultaty zwyklymi metodami i bez zbednego zawracania glowy. Przykladem moze byc moja oryginalna probka!

Wedlug naszych badan najbardziej optymalny mix mozna uzyskac przy 10 skladnikach- przy takim wlasnie stopniowaniu- i to bez odstepow. Zdobycie tylu rozmiarow nastrecza powaznych trudnosci i szczerze powiedziawszy wcale nie zalatwia sprawy.

Powstaje problem zwilzania. Wedlug pewnych zasad granica jest ok 30 mikronow- ponizej tej granicy zwilzanie materialu jest zdecydowanie trudniejsze. Uzywajac 10 skladnikow trzeba zejsc do samego dolu, czyli ponizej 1 mikrona. Jest tez zasada ktora mowi ze dyspersja skladnikow ponizej 1 mikrona musi sie odbyc za pomoca specjalnej laboratoryjnej aparatury. Skoro wystepuja trudnosci w zwilzaniu to automatycznie rosnie zapotrzebowanie na zywice. My chcemy aby bylo tam jak najmniej zywicy. Czyli wystapi potrzeba uzycia surfaktantow i z pewnoscia pompy prozniowej. I tak dalej, i tak dalej.

Dlaczego o tym wspominam? Dlatego zeby pokazac ze perfekcja kosztuje i nie jest latwo osiagalna. Z pewnoscia znajda sie tacy ktorym nie wystarczy to co tutaj amatorsko produkujemy. Uwazam jednak ze trzeba mierzyc sily na zamiary, bo wiekszosc z nas ma ograniczony budzet.

Czyli reasumujac, podstawowe a nawet bardzo solidne mikstury sa relatywnie latwe do wyprodukowania. Wystarczy kilka dobrze wysuszonych skladnikow, dobry klej, precyzyjnie wymieszana zywica/utwardzacz i wibrowana forma. Jesli ktos chce moze najwyzej odpowietrzyc przed wlaniem do formy. Mikstury najwyzszego lotu z kolei beda duzo trudniejsze do wyprodukowania i powinny zostac zarezerwowane dla przedsiewziec wysokobudzetowych.

* * *

Powroce jeszcze do postow na ktore nikt nie odpowiedzial.

Roznica pomiedzy granitem a naszym materialem jest take za granit jest bardzo slaby (pomijam najdrozszy granit maszynowy, z oczywistych wzgledow). Nasz material rowniez nie jest zbyt mocny, ma jednak lepszy modulus i przede wszystkim umozliwia wpuszczenie do odlewu stalowych wzmocnien. Niektore najwyzszej klasy frezarki maja swego rodzaju klatki stalowe, cos na ksztalt zbrojen betonowych. Mozliwosci w odlewach jest wiele, w przeciwienstwie do prawdziwego granitu. Natomiast warto go uzyc na przyklad na pol tonowa baze- z tego chocby powodu ze nie wyobrazam sobie mieszania pol tony materialu i wlewaniu go po litrze do formy. Tym bardziej ze ktos wspomnial ze kosztuje to 30 PLN za tone.

Laczenie nie powinno byc problemem. Powierzchnia musi byc oczywiscie sucha i nalezaloby pewnie wywiercic otwory i wpuscic na przyklad drut zbrojeniowy, zeby laczenie nie bylo tylko za pomoca powierzchni.

Pozdrowienia!

Tomx,tomx_ pisze: zwirek kwarcowy 0.1 -0.3

zwirek kwarcowy 0.5 - 1

zwirek marmurowy 2- 4

zwirek kwarcowy 5-8

piasek kwarcowy firmy krelsel 0,1-1

po wizycie u kamieniarza mam pyl z pod szlifierki do kamienia jedna porcja wysuszona w piekarniku inne sie susza.

Z ktorych wielkosci i w jakis proporcjach proponujecie skozystac ?

material wyglada bardzo dobrze, szczegolnie pyl granitowy! Pamietaj tylko zeby wszystko bylo idealnie suche. Pyl wyglada doskonale i bedzie w granicach 2-200 mikronow- bardzo istotny rozmiar, za ktory czesto sie slono placi. Piasek 0.1-0.3 to rowniez bardzo przydatny rozmiar, widac ze byl przesiewany. Co do duzych kamieni; wszystko powyzej 5mm nalezy traktowac z ostroznoscia, z dwoch powodow. Po pierwsze czesto jest tam duzo miekkich kamieni- nie zawsze jest to 99.5% kwarc jak na przyklad piasek. Po drugie, nawet jak jest to czysty kwarc, to mimo to kamienie sa slabsze niz drobny piasek. Lupliwosc rosnie ze wzrostem srednicy i niektore kamyki da sie skruszyc w palcach. W lepszej sytuacji sa kamienie typu rzecznego, ktore sa okragle i nie powstaja metoda kruszenia- nie maja w sobie tyle pekniec. Wyglada ze masz te drugie i jest szansa ze powstanie z nich solidny material.

Jesli uzyjesz wszystkich skladnikow to wszystko po jednej porcji, najdrobniejszy pyl 2 porcje. Dla porownania mozesz zrobic probki z pominieciem najwiekszych (albo 2 najwiekszych) skladnikow. Przypuszczam ze bylyby one bardzo solidne i wcale nie ustepowaly tym pierwszym. Bardzo istotne bedzie jak juz wspomnialem wysuszenie materialu oraz precyzyjne proporcje epoxy/utwardzacza. Rezultaty powinny byc naprawde zadowalajace.

* * *

Niektorych zapewne drazy ciekawosc jaka mikstura bylaby "najlepsza". Jest to dosyc trudny temat i pozwole sobie pokazac to na przykladzie. Postaram sie tez wytlumaczyc dlaczego warto robic odlewy z tego co jest i nie scigac tego co jest "najlepsze".

W zalaczniku podaje PDF z wypelniaczami do polymerobetonu. Uzywaja tam zywicy poliestrowej, natomiast warto przyjrzec sie ich granulacji:

< 0.06 mm 12%

0.06 to 0.6 mm 12%

0.6 to 1.0 mm 15

1.0 to 1.0 mm 20%

1.5 to 3.0 mm 35%

3.0 to 6.0 mm 6%

Procentowe zawartosci roznia sie zazwyczaj od kompozytu do kompozytu, nieraz zaleza od widzi mi sie autora receptury. Nie jest to tutaj istotne, chcialbym tylko pokazac granulacje. Widac tu ciaglosc od 6mm do 0.06mm (z przerwa w okolicach 1mm gdzie zamiast stopniowanego zostal zastosowany pojedynczy rozmiar).

Czym sie rozni wypelniacz kalibrowany?

Do kalibrowanych najczesciej uzywa sie stopniowanych ziaren. Stopniowane roznia sie od pojedynczych tym ze sa wlasnie... stopniowane

Jak juz wczesniej pisalem zastosowanie dwoch pojedynczych rozmiarow da maksymalne wypelnienie ok 65%. Dla trzech komponentow bedzie to ok 78%. Jednak przejscie z dwoch na trzy pojedyncze komponenty nie zmienia zbyt wiele jesli chodzi o wlasnosci mechaniczne, zmniejsza jedynie ilosc potrzebnej zywicy. Dopiero przejscie na ciagle stopniowanie jest w stanie zmienic sytuacje na tyle dramatycznie aby gra byla warta swieczki. Warta swieczki dla tych ktorych interesuje pogon za produktem najwyzszej klasy oczywiscie- cala reszta osiagnie zadowalajace rezultaty zwyklymi metodami i bez zbednego zawracania glowy. Przykladem moze byc moja oryginalna probka!

Wedlug naszych badan najbardziej optymalny mix mozna uzyskac przy 10 skladnikach- przy takim wlasnie stopniowaniu- i to bez odstepow. Zdobycie tylu rozmiarow nastrecza powaznych trudnosci i szczerze powiedziawszy wcale nie zalatwia sprawy.

Powstaje problem zwilzania. Wedlug pewnych zasad granica jest ok 30 mikronow- ponizej tej granicy zwilzanie materialu jest zdecydowanie trudniejsze. Uzywajac 10 skladnikow trzeba zejsc do samego dolu, czyli ponizej 1 mikrona. Jest tez zasada ktora mowi ze dyspersja skladnikow ponizej 1 mikrona musi sie odbyc za pomoca specjalnej laboratoryjnej aparatury. Skoro wystepuja trudnosci w zwilzaniu to automatycznie rosnie zapotrzebowanie na zywice. My chcemy aby bylo tam jak najmniej zywicy. Czyli wystapi potrzeba uzycia surfaktantow i z pewnoscia pompy prozniowej. I tak dalej, i tak dalej.

Dlaczego o tym wspominam? Dlatego zeby pokazac ze perfekcja kosztuje i nie jest latwo osiagalna. Z pewnoscia znajda sie tacy ktorym nie wystarczy to co tutaj amatorsko produkujemy. Uwazam jednak ze trzeba mierzyc sily na zamiary, bo wiekszosc z nas ma ograniczony budzet.

Czyli reasumujac, podstawowe a nawet bardzo solidne mikstury sa relatywnie latwe do wyprodukowania. Wystarczy kilka dobrze wysuszonych skladnikow, dobry klej, precyzyjnie wymieszana zywica/utwardzacz i wibrowana forma. Jesli ktos chce moze najwyzej odpowietrzyc przed wlaniem do formy. Mikstury najwyzszego lotu z kolei beda duzo trudniejsze do wyprodukowania i powinny zostac zarezerwowane dla przedsiewziec wysokobudzetowych.

* * *

Powroce jeszcze do postow na ktore nikt nie odpowiedzial.

Zdecydowanie tak. Widzialem wiele ciekawych pomyslow na ten temat, wlacznie z uzyciem taniej chinskiej plyty granitowej z "dolewanymi" elementami z naszego materialu. ALZ wspominal o korpusie wiertarki, to rowniez nadaloby sie na podstawe.jarekk pisze:Nie wiem czy to siÄ juĹź gdzieĹ przewinÄĹo - ale czy moĹźna ĹÄ czyÄ granit syntetyczny z normalnym ? No bo duĹźo Ĺatwiej byĹoby zamĂłwiÄ czÄĹci granitowe przyciÄte wstÄpnie waterjetem a potem "skleiÄ/dokleiÄ" resztÄ. Wtedy nawet lepiej by byĹo wziÄ Ä granit nieszlifowany.

Roznica pomiedzy granitem a naszym materialem jest take za granit jest bardzo slaby (pomijam najdrozszy granit maszynowy, z oczywistych wzgledow). Nasz material rowniez nie jest zbyt mocny, ma jednak lepszy modulus i przede wszystkim umozliwia wpuszczenie do odlewu stalowych wzmocnien. Niektore najwyzszej klasy frezarki maja swego rodzaju klatki stalowe, cos na ksztalt zbrojen betonowych. Mozliwosci w odlewach jest wiele, w przeciwienstwie do prawdziwego granitu. Natomiast warto go uzyc na przyklad na pol tonowa baze- z tego chocby powodu ze nie wyobrazam sobie mieszania pol tony materialu i wlewaniu go po litrze do formy. Tym bardziej ze ktos wspomnial ze kosztuje to 30 PLN za tone.

Laczenie nie powinno byc problemem. Powierzchnia musi byc oczywiscie sucha i nalezaloby pewnie wywiercic otwory i wpuscic na przyklad drut zbrojeniowy, zeby laczenie nie bylo tylko za pomoca powierzchni.

Jesli chodzi o inserty to trzeba je dobrze zakorzenic. Warto je odtluscic; jest tez ciekawa metoda wcierania expoxy w metalowe powierzchnie wpuszczane do odlewu. Naklada sie epoxy na papier scierny i wciera w powierzchnie- gwarantuje to duzo lepszy kontakt niz zwykle zalewanie w formie.APY pisze:PrĂłbka doĹÄ miÄkka bo 62HB ale tu przyczynÄ moĹźe byÄ zbyt maĹa iloĹÄ utwardzacza o czym pisaĹem wczeĹniej.Trzymanie insertĂłw teĹź takie sobie ale te z kolei nie byĹy odtĹuszczone wiÄc moĹźe to jest przyczynÄ .Teraz przygotujÄ formÄ wĹaĹciwÄ i jak zdobÄdÄ wibrator to wykonam odlew z pominiÄciem wczeĹniejszych bĹÄdĂłw.

Pozdrawiam.

Zdecydowanie ponizej 50 mikronow. U nas kolega uzywa taniej dwustopniowej pompy z Ebay i poleca 25-30 mikronow. 25 mikronow jest to dosyc duzo (to znaczy malo) ale niestety mikstura jest bardzo gesta i powietrze nie chce wychodzic. Dlatego kolega uskutecznie tez wibracje podczas odpowietrzania, tzn wyciaga po troche, potem popuszcza i wibruje miksture. Kontroluje tez w ten sposob "wzrost" mikstury.Supremo pisze:I moje pytanie:

Jakie musi byÄ podciĹnienie by miaĹo ono pozytywny wpĹyw na odpowietrzenie formy?

Pozdrowienia!

- 03 paź 2007, 09:34

- Forum: Odlewnictwo / Topienie Metali

- Temat: odlewy epoksydowo-kwarcowe

- Odpowiedzi: 315

- Odsłony: 133758

APY,

Rezultat pierwsza klasa! Folia do kanapek rowniez ma ten plastik i moze byc uzyta jako rozdzielacz. Jak oceniasz koszt kg odlewu przy zastosowanych srodkach i epoxy 5015?

Probki roznia sie od duzych odlewow praktycznie tylko logistyka- jak mieszac duze ilosci materialu w najkrotszym czasie, jak myc narzedzia i wibrowac forme. Oraz zeby ci nie braklo materialu- najlepiej poporcjowac wszystko przed rozpoczeciem pracy. Wibrowanie bedzie bardzo wazne przy duzych odlewach- ono powoduje ze material uklada sie w zbita mase oraz co najwazniejsze wypycha powietrze z odlewu. Mozesz kiedys zlamac probke wibrowana i porownac do nie wibrowanej.

Twoj material wyglada bardzo dobrze. Bez wibrowania powstaje taka wlasnie porowata powierzchnia; moze to znaczyc ze jasne kamienie nie sa zwilzone, albo sa zwilzone tylko mix nie osiadl maksymalnie jak powinien- z braku wibracji. Normalna sprawa przy malych probkach. Male probki trudno bedzie zwibrowac chocby ze wzgledu na brak efektu grawitacji jak przy 50kg masie.

Test na zwilzenie kamieni: zlam probke i zobacz czy wszystkie ziarna od milimetra w gore zostaly zlamane. Gdy znajdziesz cale ziarna to znaczy ze nie byly dobrze zwilzone, albo material nie byl suchy, albo zywica nie trzyma jak powinna. Jak wszystkie beda zlamane to pozostaje tylko dopracowac wibracje i sklad procentowy.

Wszystko wyglada ok. Tak trzymac!

Rezultat pierwsza klasa! Folia do kanapek rowniez ma ten plastik i moze byc uzyta jako rozdzielacz. Jak oceniasz koszt kg odlewu przy zastosowanych srodkach i epoxy 5015?

Probki roznia sie od duzych odlewow praktycznie tylko logistyka- jak mieszac duze ilosci materialu w najkrotszym czasie, jak myc narzedzia i wibrowac forme. Oraz zeby ci nie braklo materialu- najlepiej poporcjowac wszystko przed rozpoczeciem pracy. Wibrowanie bedzie bardzo wazne przy duzych odlewach- ono powoduje ze material uklada sie w zbita mase oraz co najwazniejsze wypycha powietrze z odlewu. Mozesz kiedys zlamac probke wibrowana i porownac do nie wibrowanej.

Twoj material wyglada bardzo dobrze. Bez wibrowania powstaje taka wlasnie porowata powierzchnia; moze to znaczyc ze jasne kamienie nie sa zwilzone, albo sa zwilzone tylko mix nie osiadl maksymalnie jak powinien- z braku wibracji. Normalna sprawa przy malych probkach. Male probki trudno bedzie zwibrowac chocby ze wzgledu na brak efektu grawitacji jak przy 50kg masie.

Test na zwilzenie kamieni: zlam probke i zobacz czy wszystkie ziarna od milimetra w gore zostaly zlamane. Gdy znajdziesz cale ziarna to znaczy ze nie byly dobrze zwilzone, albo material nie byl suchy, albo zywica nie trzyma jak powinna. Jak wszystkie beda zlamane to pozostaje tylko dopracowac wibracje i sklad procentowy.

Wszystko wyglada ok. Tak trzymac!

- 02 paź 2007, 01:14

- Forum: Odlewnictwo / Topienie Metali

- Temat: odlewy epoksydowo-kwarcowe

- Odpowiedzi: 315

- Odsłony: 133758

Przy cenie 30zl nie oplaca sie nawet nosic piasku.

Doskonaly wybor do duzych projektow, przy malych bedzie problem bo granit jest bardzo kruchy. Robilem testy z materialem na blaty granitowe i praktycznie nie bylo porownania. Ale przy blokach o wiekszych przekrojach to nawet bym sie nie zastanawial. Bez wykanczania i szlifowania- tylko ciety na kwardat czy prostokat, dzwig, ciezarowka i do garazu.

Z warsztatu zamowilbym nawiercone dlugie listwy stalowe, obrobione do 0.04mm albo lepiej i osadzil je na epoxy z metalowym badz piaskowym wypelniaczem. Potem tylko lozyska liniowe na to i maszyna gotowa. Jesli masz tani granit+transport to bedzie budzet na obrobke potrzebnych elementow- dokladnie i z odpowiedniego materialu.

Wy tam to macie dobrze..

Doskonaly wybor do duzych projektow, przy malych bedzie problem bo granit jest bardzo kruchy. Robilem testy z materialem na blaty granitowe i praktycznie nie bylo porownania. Ale przy blokach o wiekszych przekrojach to nawet bym sie nie zastanawial. Bez wykanczania i szlifowania- tylko ciety na kwardat czy prostokat, dzwig, ciezarowka i do garazu.

Z warsztatu zamowilbym nawiercone dlugie listwy stalowe, obrobione do 0.04mm albo lepiej i osadzil je na epoxy z metalowym badz piaskowym wypelniaczem. Potem tylko lozyska liniowe na to i maszyna gotowa. Jesli masz tani granit+transport to bedzie budzet na obrobke potrzebnych elementow- dokladnie i z odpowiedniego materialu.

Wy tam to macie dobrze..

- 01 paź 2007, 07:03

- Forum: Odlewnictwo / Topienie Metali

- Temat: odlewy epoksydowo-kwarcowe

- Odpowiedzi: 315

- Odsłony: 133758

ALZ,ALZ pisze: Wymagane w moim przypadku to powierzchnia górna i dwa boki które po odlaniu mają być bazą i wymyśliłem sobie że podstawa formy będzie taflą ze szkła float grubości 15 mm ale po policzeniu ciężaru to nie ma szans aby szkło się nie ugięło. Inne płyty lub obróbka formy będzie kosztowała krocie i znacznie taniej wyjdzie "uskrobać" to z bloku granitu. A więc nie wszystko będzie opłacalne do wykonania metodą odlewu. Taniej jest kupić wiertarkę CNC do obwodów drukowanych gdzie jest cały zestaw potrzebnych części na podstawie granitowej-http://www.pcb.elblag.pl/maszyny.php?st ... 2&opis=428

Pomysl z szyba nie byl zly. U nas chlopcy mysleli o umieszczeniu pewnego gatunku szyby tuz pod powierzchnia odlewu w celu zwiekszenia sztywnosci. Kto ma czas moze testowac, jest wiele rzeczy ktore moga usprawnic odlew. Swego czasu probowalem wlokno szklane - testy wykazaly 10% poprawe sztywnosci. Jest wiele rzeczy- chemicznych i mechaniczych- ale jak juz wspomnialem trzeba miec na to czas. Mnie osobiscie pociaga prostota; robie kilkuset kilogramowa maszyne i nie moge sie bawic z kazdym odlewem bo zajmie mi to 5 lat. Ja mam jeszcze 3 miesiace.

Tutaj widac wlokno szklane:

Wracajac do tematu.

Wzgledem odlewania idealnie plaskich powierzchni, jest na to kilka sposobow. Wlanie tony mikstury na 15mm szybe faktycznie moze ja zdeformowac- wiec zrob odwrotnie, najpierw odlew, potem szybe- albo metal zamiast szyby.

(dodatkowo, dla poprawy stosunku sztywnosci do wagi odlewu, mozna zastosowac duzy rdzen ze styropianu w centrum odlewu).

Epoxy ma to do siebie ze sama potrafi stworzyc idealna powierzchnie- nie bedzie ona na tyle twarda zeby montowac do niej lozyska liniowe ale bedzie idealnie prosta. Wtedy do niej mozesz przymocowac metalowa powierzchnie pod lozyska. Rozumiem ze krotkie plaszczyzny mozna zawiesc do warsztatu na frezarke, ale co w wypadku gdy ktos potrzebuje 10m plaszczyzne? Gdzie zawieziesz 10m plaszczyzne do frezowania i jakim kosztem?

Oto jak mozna to zrobic tanim kosztem. Przykladem bedzie podloga 4 x 5m z Laboratorium Robotyki w USA gdzie granitowy blok zastapila wylana epoxy- rezultat byl wiekszy niz granit na jaki byloby ich stac oraz wieksza dokladnosc powierzchni - 0.0762mm na calej dlugosci!Tutaj jest zdjecie i link do artykulu:

http://www.precisionepoxy.com/NPS%20plate.htm

Laboratorium to zajmuje sie projektowaniem autonomicznych urzadzen dokujacych satelity do napraw serwisowych (miedzy innymi). Do testow systemu pozycjonujacego potrzebowali dokladnej i plaskiej powierzchni- tradycyjnie uzywali do tego celu precyzyjnego granitu. W epoxy znalezli wieksza i dokladniejsza powierzchnie.

Moim pomyslem na domowe (tanie) rozwiazanie pod dlugie lozyska liniowe bedzie odlanie belki, potem cienkiej warstwy jak ta podloga powyzej i na to dlugi plaski kawalek metalu- czy aluminum w moim przypadku; przy moim budzecie nie bawie sie w stal ale ktos inny predzej czy pozniej to zrobi. Potem metal zalewa sie na belce w jedna calosc i zostaje idealnie plaska powierzchnia pod lozyska- nie wazne czy 1m czy 10m. Za miesiac to przetestuje, zobaczymy czy dziala.

W kazdym razie twoj pomysl z szyba jest do wykonania- nawet bez szyby. Sama grawitacja zalatwi sprawe. Fakt ze powierzchnia nie bedzie tak twarda jak dol odlewu (bo musi byc zrobiona z czystej epoxy, bez piasku) ale jest to przynajmniej jakis punkt startowy.

Ok, wracajac do robienia "formy duzej dokladnosci" pod prowadnice.

Musicie wiedziec ze tego typu formy robi sie owszem ale pod male butikowe maszynki, w optyce, semikonduktorach, gdzie maszyny odlewa sie w setkach i sa one niewielkie- pol metra na pol metra. Taka forma kosztuje $50k i jest obowiazkowa do wielokrotnych odlewow. Natomiast nie robi sie tego przy odlewaniu 15 tonowych frezarek. Koszt wielokrotnie przekraczalby koszt calej frezarki.

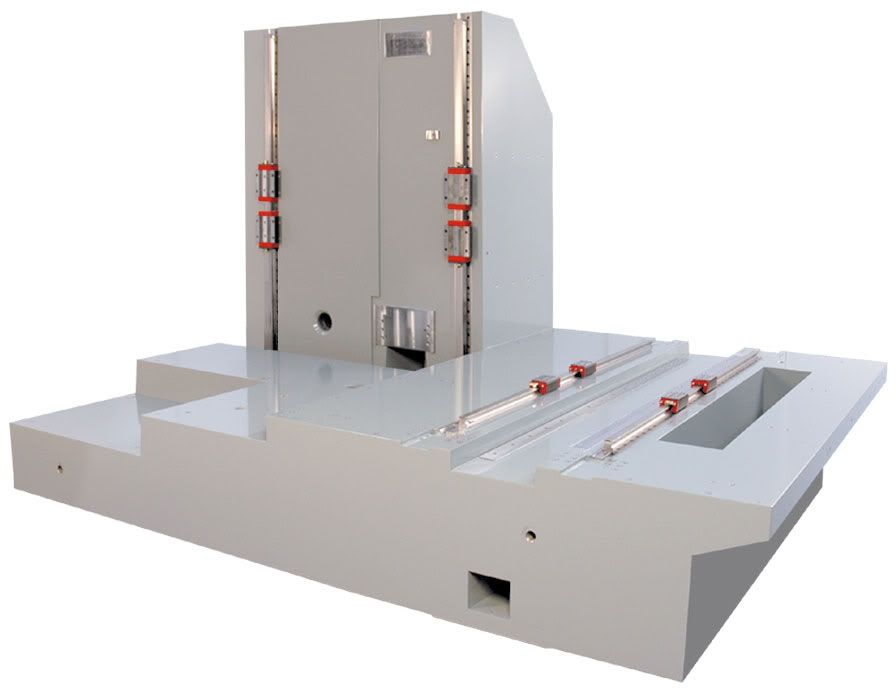

Jak widac na zalaczonym zdjeciu

korpus frezarki jest zupelnie nieistotny. Nie ma tam zadnej precyzji i forme pod taki korpus robi sie od tzw siekiery, nawet z pazdzierza. We frezarce istotne sa tylko 2 powierzchnie, jak widac na zdjeciu, pod lozyska liniowe. Do tych dwoch powierzchni nie potrzeba zadnej dokladnej formy- w ogole nie potrzeba formy. Albo frezuje sie to po odlaniu albo robi sie tzw jig ktory trzyma jedno i drugie podczas odlewu, az calosc zastygnie. Przy tej wielkosci oplaca im sie bardziej frezowac, w domu mozna zrobic tak albo tak. Mozesz metalowe powierzchnie wykonczyc gdzies w warsztacie albo mozesz od razu je ustawic na wymiar. Frezowanie to nic innego jak nakladanie wzorca. Wzorca pod twoje precyzyjne elementy. Wzorzec mozna nalozyc za pomoca frezarki/szlifierki albo za pomoca innego gotowego wzorca. Na przyklad takiego:

korpus frezarki jest zupelnie nieistotny. Nie ma tam zadnej precyzji i forme pod taki korpus robi sie od tzw siekiery, nawet z pazdzierza. We frezarce istotne sa tylko 2 powierzchnie, jak widac na zdjeciu, pod lozyska liniowe. Do tych dwoch powierzchni nie potrzeba zadnej dokladnej formy- w ogole nie potrzeba formy. Albo frezuje sie to po odlaniu albo robi sie tzw jig ktory trzyma jedno i drugie podczas odlewu, az calosc zastygnie. Przy tej wielkosci oplaca im sie bardziej frezowac, w domu mozna zrobic tak albo tak. Mozesz metalowe powierzchnie wykonczyc gdzies w warsztacie albo mozesz od razu je ustawic na wymiar. Frezowanie to nic innego jak nakladanie wzorca. Wzorca pod twoje precyzyjne elementy. Wzorzec mozna nalozyc za pomoca frezarki/szlifierki albo za pomoca innego gotowego wzorca. Na przyklad takiego:

Moze nie kazdy ma go pod reka, ale jest to przynajmniej alternatywa. Mocujac swoje plaszczyzny pod prowadnice do wzorca daje ci wymagana precyzje i pozwala na zrobienie formy od siekiery. Chyba taniej jest zdobyc jakis wzorzec niz robic "precyzyjna" forme za dziesiatki tysiecy?

Ok, przyklad.

Jutro odlewam korpus do mini frezarki. Budzet jest tylko $100 wiec zostala uzyta domowa metoda:

Stal pod prowadnice nie byla obrabiana, a "wzorzec" pozostawia wiele do zyczenia. Puenta jest taka ze ktos bedzie na tym niedlugo frezowal stal (podczas gdy inni dalej beda rozprawiali o formach). Faktem jest ze odlew ma sluzyc tylko do testow na wibracje- ale jak ktos bedzie mial potrzebe to uda sie do warsztatu i wyrowna co trzeba.

Ok, jeszcze uwaga dotyczaca perlitu.

Jak ALZ wspomnial, tlumienie wibracji odbywa sie poprzez dodanie masy. Dlatego maszyny wypelnia sie betonem, piaskiem, olowiem a nie np. pianka budowalna. Wiec pod tym wzgledem moze byc maly problem (choc do testow warto sprobowac wszystkiego, kto na co ma ochote- nie chcialbym sie mieszac).

Z naszych testow i obserwacji (potwierdzonych odpowiednimi publikacjami) wynika ze najistotniejszym czynnikiem przy wyborze kruszywa do odlewow mineralnych jest jego lupliwosc, czyli odpornosc na pekanie. Odpornosc ta maleje ze wzrostem wielkosc ziaren, tym samym np. 15mm kwarc jest praktycznie bezuzyteczny.

http://pl.wikipedia.org/wiki/%C5%81upliwo%C5%9B%C4%87

przyklad:

beton 0.2-1.4

aluminum oxide 3-5

aluminum 14-28

stal 50

Danych dla perlitu nie publikuja ale z widzialem jego twardosc i nie jest to zbyt imponujacy rezultat (zrozumiale, skoro 90% jego zawartosci to powierze). Sam perlit sklada sie w 66% z kwarcu ( twardosc 7) oraz 18% aluminum oxide (twardosc 9). Nie byloby zle gdyby nie ta struktura pumeksu- ona powoduje ze twardosc perlitu to 5.5-7 (skala Mohsa). Znaczy to ze wieksze ziarna mozna zgniesc w palcach. Aluminum oxide to rowmiez najwiekszy rozmiarem skladnik w moich odlewach, link do zdjecia http://www.cnczone.com/forums/attachmen ... 1186326715 Oryginalnie uzywalem kwarcu ale nawet 5mm kwarc czasami daje sie skruszyc recznie. Dla pewnosci wymienilem na aluminium oxide- material 4 razy twardszy od kwarcu.

To wszystko oczywiscie tylko tak na marginesie. Co kto ma pod reka, byle tanio i bez zbytniego klopotu- generalnie kazdy piasek doskonale sie nadaje- wazniejsze jest zeby byl czysty i suchy!

Warto rowniez dodac ze jednym z celow odlewu jest wyeliminowanie powietrza- wedlug reguly ze piasek i kamienie sa twardsze od powietrza. Skoro 14/15 zawartosci perlitu to powietrze to przestrzen ta zostanie mimowolnie wypelniona przez epoxy, co rowniez nie jest na reke (wedlug zasady im mniej epoxy tym mocniejszy odlew).

Leoo,Leoo pisze:Dziękuję Kolegom za informacje.

Tu coś można znaleźć:

http://www.wax.krakow.pl/...ki_tiksotropowe

Twoje skladniki wygladaja ok tylko ze powinny byc anty-tiksotropowe. Tiksotropia zamienia twoj odlew w ketchup ktory wisi na pionowej scianie i nie chce splywac- bardzo powazny problem.

PS:

Odlewy Pukurego wygladaja doskonale. Nic wam wiecej nie potrzeba, w ramach usprawnien mozna jedynie zmniejszyc ilosc epoxy z 30% do 15% , troche skalibrowac wypelniacz i mocno zwibrowac.

Pozdrowienia!

- 18 wrz 2007, 05:40

- Forum: Odlewnictwo / Topienie Metali

- Temat: odlewy epoksydowo-kwarcowe

- Odpowiedzi: 315

- Odsłony: 133758

Gratuluje postepow, tak trzymac!

-ksiazki Czarneckiego- zdecydowanie warte uwagi. Jest wiele publikacji na rynku i warto studiowac.

-epolam 5015- ta sama zywica, inny utwardzacz; moze sie roznic temp przy duzych odlewach. Oczywiscie warto sprobowac. Stusunek epoxy do utwardzacza jest inny; broszura 6200 mowi ze stosunek 100:17 umozliwia wieksze wypelnianie materialem, nie wiem ile w tym prawdy, nie mialem z tego typu systemami do czynienia.

-opoznianie zelowania- nie mialem z tym nigdy problemow. Jest mi na reke ze dolna warstwa zaczyna zelowac bo to podgrzewa kolejne i robi reakcje lancuchowa. Forma robi sie ciepla i kolejne warstwy lepiej wypelniaja zakamarki. Pracuje z 30min epoxy i czasem nawet podgrzewam zeby zmniajszyc lepkosc, co automatycznie przyspiesza zelowanie. Moje odlewy to 70-80kg w ciagu 3 godzin. Nawet jakbys robil odlew 16 godzin i dol calkiem zastygl to i tak nie bedzie problemu, mozesz na to wlac swiezy mix i zlapie tak samo.

-mieszanie- jest to bolesne jesli musisz robic recznie, zgadza sie. Dlatego wspomnialem o starym mikserze do pizzy- on miesza dookola pojemnika i zgarnia ze scianek- bez miksera pewnie nie robilbym 70kg odlewow. Wiem ze nie oplaca sie do malych odlewow, nie wiem co wam poradzic. Mozna poprobowac z wiertarka, jak komu latwiej. Taniej jest oczywiscie lepiej- system nie mialby sensu gdyby trzeba bylo wydac fortune na przygotowania. Trzecia z najistotniejszch rzeczy w tym systemie jest zwilzenie calosci materialu, bez tego nie moge gwarantowac reazultatow.

-czysty i dobrze wysuszony material- druga najistotniejsza rzecz. Nie wystarczy ze jest "suchy"- powienien byc suchy na kosc. Jest tylko kilka krytycznych rzeczy w tym systemie, natomiast te ktore sa krytyczne trzeba przestrzegac w 100%.

-stosunek epoxy/utwardzacz- pierwsza najistotniejsza rzecz. Jesli ma byc 100:17 to niestety musi byc 100:17. Nie 100:19 ani 102:17. Jest to trudne przy niewielkich ilosciach, farmaceutyczne papierowe kubki zdaja tu najlepiej egzamin. Jesli macie cos mieszac na oko to raczej piasek a nigdy epoxy- jest to najistotniejsza rzecz i kto tego nie przestrzega bedzie zalowal. Obiecuje.

-stosowanie dodatkow- jak najbardziej, wiele rzeczy dodaje sie do odlewow. Tylko najpierw robi sie testy i potem lamie probki na maszynie zeby wiedziec jakie sa zmiany na przyklad w sztywnosci. Jesli macie dostep do sprzetu testowego to warto poeksperymentowac. Jesli nie to radze sie trzymac przepisow producenta.

-proporcje- zakladajac ze pyl granitowy jest zdecydowanie mniejszy od reszty wspomnianych skladnikow to proponuje 2 porcje pylu granitowego i po jednej porcji pozostalych wymienionych skladnikow. Zdjecie moich skladnikow od najwiekszego do najmniejszego: http://www.cnczone.com/forums/attachmen ... 1186326715 Proporcje uzyte to 2 porcje najmniejszego, po jednej porcji reszty. Kilka innych zdjec: http://www.cnczone.com/forums/showpost. ... count=1893

-rekawice!- zwykle lateksowe nie sa dobre, epoxy przenika je w 5 min. Zdecydowanie unikac kontaktu ze skora, epoxy powoduje powazne reakcje alergiczne. Do epoxy stosuje sie material nitrile rubber albo nitrile butatoluene.

-wibrowanie- powoduje ze miks sie osadza ale przede wszystkim odprowadza powietrze. Warto sie przylozyc, nie wazne jaka metoda- wazne zeby wibrowac.

-styropianowe rdzenie- sa a przynajmniej byly powszechnie stosowane. Nie poprawiaja sztywnosci per se- zmniejszaja wage wiec poprawiaja stusunek sztywnosci do wagi odlewu. Czyli de facto poprawiaja sztywnosc. Odlew powiedzmy 1m3 mial w centrum 30cm kwadrat styropianu albo czegos podobnego.

Glownym celem jest przyzwyczajenie sie do calego systemu. Z poczatku kazdy przesadza z epoxy. Zaczyna od 20%, widzi ze jest sucho i daje kolejne 20%; gdzie w gruncie rzeczy pierwsze 20% to juz za duzo. Trzeba poprostu mieszac i dopiero po kilku minutach nastepuje zwilzenie calosci.

Mam nadzieje ze udalo mi sie zainspirowac kilka osob i zachecam do testow!

-ksiazki Czarneckiego- zdecydowanie warte uwagi. Jest wiele publikacji na rynku i warto studiowac.

-epolam 5015- ta sama zywica, inny utwardzacz; moze sie roznic temp przy duzych odlewach. Oczywiscie warto sprobowac. Stusunek epoxy do utwardzacza jest inny; broszura 6200 mowi ze stosunek 100:17 umozliwia wieksze wypelnianie materialem, nie wiem ile w tym prawdy, nie mialem z tego typu systemami do czynienia.

-opoznianie zelowania- nie mialem z tym nigdy problemow. Jest mi na reke ze dolna warstwa zaczyna zelowac bo to podgrzewa kolejne i robi reakcje lancuchowa. Forma robi sie ciepla i kolejne warstwy lepiej wypelniaja zakamarki. Pracuje z 30min epoxy i czasem nawet podgrzewam zeby zmniajszyc lepkosc, co automatycznie przyspiesza zelowanie. Moje odlewy to 70-80kg w ciagu 3 godzin. Nawet jakbys robil odlew 16 godzin i dol calkiem zastygl to i tak nie bedzie problemu, mozesz na to wlac swiezy mix i zlapie tak samo.

-mieszanie- jest to bolesne jesli musisz robic recznie, zgadza sie. Dlatego wspomnialem o starym mikserze do pizzy- on miesza dookola pojemnika i zgarnia ze scianek- bez miksera pewnie nie robilbym 70kg odlewow. Wiem ze nie oplaca sie do malych odlewow, nie wiem co wam poradzic. Mozna poprobowac z wiertarka, jak komu latwiej. Taniej jest oczywiscie lepiej- system nie mialby sensu gdyby trzeba bylo wydac fortune na przygotowania. Trzecia z najistotniejszch rzeczy w tym systemie jest zwilzenie calosci materialu, bez tego nie moge gwarantowac reazultatow.

-czysty i dobrze wysuszony material- druga najistotniejsza rzecz. Nie wystarczy ze jest "suchy"- powienien byc suchy na kosc. Jest tylko kilka krytycznych rzeczy w tym systemie, natomiast te ktore sa krytyczne trzeba przestrzegac w 100%.

-stosunek epoxy/utwardzacz- pierwsza najistotniejsza rzecz. Jesli ma byc 100:17 to niestety musi byc 100:17. Nie 100:19 ani 102:17. Jest to trudne przy niewielkich ilosciach, farmaceutyczne papierowe kubki zdaja tu najlepiej egzamin. Jesli macie cos mieszac na oko to raczej piasek a nigdy epoxy- jest to najistotniejsza rzecz i kto tego nie przestrzega bedzie zalowal. Obiecuje.

-stosowanie dodatkow- jak najbardziej, wiele rzeczy dodaje sie do odlewow. Tylko najpierw robi sie testy i potem lamie probki na maszynie zeby wiedziec jakie sa zmiany na przyklad w sztywnosci. Jesli macie dostep do sprzetu testowego to warto poeksperymentowac. Jesli nie to radze sie trzymac przepisow producenta.

-proporcje- zakladajac ze pyl granitowy jest zdecydowanie mniejszy od reszty wspomnianych skladnikow to proponuje 2 porcje pylu granitowego i po jednej porcji pozostalych wymienionych skladnikow. Zdjecie moich skladnikow od najwiekszego do najmniejszego: http://www.cnczone.com/forums/attachmen ... 1186326715 Proporcje uzyte to 2 porcje najmniejszego, po jednej porcji reszty. Kilka innych zdjec: http://www.cnczone.com/forums/showpost. ... count=1893

-rekawice!- zwykle lateksowe nie sa dobre, epoxy przenika je w 5 min. Zdecydowanie unikac kontaktu ze skora, epoxy powoduje powazne reakcje alergiczne. Do epoxy stosuje sie material nitrile rubber albo nitrile butatoluene.

-wibrowanie- powoduje ze miks sie osadza ale przede wszystkim odprowadza powietrze. Warto sie przylozyc, nie wazne jaka metoda- wazne zeby wibrowac.

-styropianowe rdzenie- sa a przynajmniej byly powszechnie stosowane. Nie poprawiaja sztywnosci per se- zmniejszaja wage wiec poprawiaja stusunek sztywnosci do wagi odlewu. Czyli de facto poprawiaja sztywnosc. Odlew powiedzmy 1m3 mial w centrum 30cm kwadrat styropianu albo czegos podobnego.

Glownym celem jest przyzwyczajenie sie do calego systemu. Z poczatku kazdy przesadza z epoxy. Zaczyna od 20%, widzi ze jest sucho i daje kolejne 20%; gdzie w gruncie rzeczy pierwsze 20% to juz za duzo. Trzeba poprostu mieszac i dopiero po kilku minutach nastepuje zwilzenie calosci.

Mam nadzieje ze udalo mi sie zainspirowac kilka osob i zachecam do testow!

- 13 wrz 2007, 22:14

- Forum: Odlewnictwo / Topienie Metali

- Temat: odlewy epoksydowo-kwarcowe

- Odpowiedzi: 315

- Odsłony: 133758

Nic nie stoi na przeszkodzie abys ty czy ktokolwiek inny wypracowal swoja wlasna metodologie - my rozkodowalismy system, zamiescili go na cnczone i otwarli droge dla hobbystow na calym swiecie - kazdy kto ma odrobine czasu i checi jest w stanie osiagnac podobny rezultat.ERNEST KUCZEK pisze: walter piszesz ze gestosc zywicy ma znaczenie natomiast min. wielkosc ziaren nie jest istotna o ile ziarna za dobrane odpowiednio wielkoscia. niestety od gestosci bedzie zalezalo jaka min. wielkosc ziarna bedzie dopuszczalna. aby wyobrazic to sobie mozna caly model przeniesc do skali makro i wyobrazic sobie kamienie i gesta smole mieszana razem. jesli dodamy drobnych kamyczkow/piasku to pomimo wstrzasow pewne drobiny beda "wisiec" w smole zamiast sie ukladac w calosc bo ich mala masa nie pozwoli na uzyskanie energii kinetycznej wiekszej od lepkosci smoly aby je przesunac do chcianej pozycji w przestrzeni. to spowoduje wieksza procentowosc smoly (zywicy) w odlewie i oslabienie odlewu. dlatego mysle ze rodzaj zywicy (konkretnie lepkosc) i wielkosc min. ziarna beda mialy wplyw na wytrzymalosc odweu. chyba ze zastosujeme specjalne drgania o ktorych wspomniales.

dlatego mysle ze matematyke ziaren powinno sie zaczac od najmniejszych w gore (trudniejsza kalkulacja).

Wszystko co potrzebujesz juz zostalo ujawnione: system jest prosty i nie ma zadnej czarnej magii. W gre wchodzi mocny klej o niskiej lepkosci oraz ciasno spakowana mikstura piasku lub innych materialow mineralnych, ktorych zadaniem jest imitowac naturalny kamien - wraz z tlumiacymi wibracje wlasciwosciami.

1. Tlumienie wibracji ma miejsce dlatego ze ciasno spakowane ziarna roznej wielkosci zatrzymuja fale- jak w naturanlym kamieniu typu np. granit.

2. Sztywnosc mechaniczna odlewu bierze sie z faktu ze pod obciazeniem pracuja ziarna, klej jest tylko matryca utrzymujaca ziarna.

3. Klej staje sie matryca po przekroczeniu 85% zawartosci wypelniacza, gdzie ladunek przechodzi na ziarna i sztywnosc mechaniczna znaczaco sie zwieksza. Twoim zadaniem jest tylko ciasno spakowac ziarna do min. 85% przestrzeni.

Oto caly sekret!